Wydobycie ropy i gazu na morzu i jego perspektywy. Platformy na pełnym morzu: teoria i praktyka budowy Platformy wiertnicze na oceanie

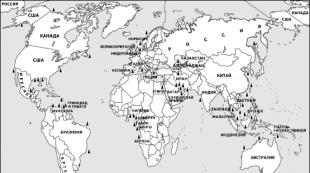

Uzupełnieniem wydobycia ropy i gazu w ostatnich dziesięcioleciach było odkrycie akumulacji węglowodorów (HC) w morzach i oceanach. Prace poszukiwawczo-wydobywcze prowadzone są w różnych częściach świata: w morzach i zatokach śródlądowych - kaspijskim (WNP), meksykańskim (USA, Meksyk), w lagunie Maracaíba (Wenezuela), w Zatoce Perskiej (Arabia Saudyjska, Kuwejt, Katar, Iran itp.), na Morzu Północnym (Holandia, Wielka Brytania itp.), Morzu Śródziemnym (Egipt, Francja itp.); na Pacyfiku – u wybrzeży Alaski, Kalifornii (USA), Ameryki Łacińskiej (Peru) i Japonii; na Oceanie Atlantyckim - u wybrzeży Ameryki Łacińskiej (Trynidad, Argentyna, Brazylia), Afryki (Gwinea, Nigeria, Gabon, Angola itp.); na Oceanie Indyjskim – u wybrzeży Australii Południowej i Zachodniej oraz w Zatoce Bengalskiej (Bangladesz); na Morzu Jawajskim (Indonezja); na Oceanie Arktycznym - u wybrzeży północnej Alaski itp.

Szczególnie znaczących odkryć nagromadzeń morskich dokonano na Morzu Północnym, w Lagunie Maracaíba, w Zatoce Perskiej, u wybrzeży Alaski itp.

Do największych obiektów naftowo-gazowych budowanych na Morzu Północnym należą: Ekofisk, Fortis, Montrose, Oak, Argill, Lehman, Indefatigable itp.

Największą strefę akumulacji ropy i gazu, Bolivar, odkryto w lagunie Maracaib, która łączy szereg złóż ropy naftowej o łącznych zasobach przekraczających 4 miliardy ton. W obiekcie tym eksploatowanych jest ponad 7 tysięcy odwiertów.

W Zatoce Perskiej zidentyfikowano szereg znaczących stref akumulacji ropy i gazu, w tym duże złoża ropy, w tym Safaniya-Khafji, Manifa, Zuluf itp.

Pod wodami Zatoki Meksykańskiej już w 1938 roku odkryto pierwsze morskie złoża ropy naftowej – Creole, a w latach 80. było ich już ponad dziesięć, m.in. Eugene Island, Ship Shoal, Motembo, Guanabo, Bacuranao, Cantarel , itp. .

Brytyjski przemysł naftowo-gazowy w ciągu 20 lat od odkrycia pierwszych złóż ropy naftowej na Morzu Północnym poczynił ogromny postęp, pomimo trudnych warunków podwodnych poszukiwań, stając się jednym z największych na świecie.

Pod koniec 1986 r. w Wielkiej Brytanii na morzu wydobywano 32 złoża ropy i 17 gazu. Eksploatacja odbywa się z platform stacjonarnych (mocowanych do dna morskiego) i pływających na głębokościach morskich od kilkudziesięciu metrów do 200 m.

Prace poszukiwawcze i poszukiwawcze ropy naftowej i gazu prowadzone są również z platform stałych lub z pływających platform z własnym napędem i statków specjalnych. W większości przypadków, aby zbudować stałą platformę, najpierw buduje się sztuczną metalową ramę (fundament), połączoną z dnem morskim. Aby obniżyć koszty pracy, zwykle używa się jednej podstawy do wiercenia trzech lub więcej odwiertów, w tym nachylonych.

Konstrukcje platform stałych i pływających, a także statków wiertniczych do poszukiwania i wydobycia ropy i gazu są zróżnicowane. Jednak we wszystkich przypadkach mają niezbędny zestaw sprzętu i pomieszczeń. Platformy wyposażone są w wieżę wiertniczą, pompy płuczące i inny sprzęt do wiercenia studni, narzędzia oraz zapas proszku do płynu płuczącego, cementu i różnych odczynników. Na platformie znajdują się pomieszczenia usługowo-mieszkalne oraz lądowisko dla helikoptera.

Nasz kraj posiada także specjalne statki do prowadzenia poszukiwań i wydobycia ropy i gazu na morzu. Należą do nich statki wiertnicze „Valentin Shashin”, „Viktor Muravlenko”, „Mikhail Mirchink”, które zostały nazwane na cześć znanych krajowych pracowników naftowych, którzy wnieśli ogromny wkład w rozwój krajowego kompleksu naftowo-gazowego.

Na początku lat 80. (1981 r.) całkowite roczne wydobycie ropy naftowej na morzu w obcych krajach (z wyłączeniem krajów socjalistycznych i ZSRR) wynosiło 637 mln ton, a wydobycie gazu – 236 miliardów m3.

Pięć pierwszych krajów produkujących największą ilość ropy na morzu rozdzieliło się następująco: Arabia Saudyjska (148 mln ton), Wielka Brytania (89), Meksyk (56), Wenezuela (54), USA (52), a w przypadku gazu: USA (137 mld m 3), Wielka Brytania (35,7), Norwegia (29), Abu Zabi (7,3), Indonezja (6,5 mld m 3).

Według danych za 1985 r. w rozwiniętych stolicach i krajach rozwijających się z dna morskiego wydobyto 752,3 mln ton i 375,9 mld m 3 gazu. Jednocześnie największe wydobycie ropy (w mln ton) prowadzono w następujących krajach: Wielka Brytania (127,4), Meksyk (87,5), Arabia Saudyjska (75,2), USA (61,5), Wenezuela (57), Norwegia ( 39,9) i wydobycie gazu (mld m3) w krajach: USA (132,2), Wielkiej Brytanii (52,1), Norwegii (33,6), Malezji (14,2), Arabii Saudyjskiej (14), Wenezueli (12), Meksyku (10) .

Liczba złóż ropy i gazu odkrytych na początku 1986 roku w rozwiniętych krajach stołecznych i krajach rozwijających się na obszarach morskich wyniosła 2419, z czego 1204 były eksploatowane.

Głębokość studni poszukiwawczych na morzu wahała się od 1920 do 5750 m, a eksploatacyjnych od 1738 do 4785 m.

Wiercenie odwiertów oraz eksploatacja złóż ropy i gazu na obszarach morskich jest procesem złożonym i kosztownym, o czym świadczą dane porównawcze dotyczące niektórych wskaźników technicznych i ekonomicznych wierceń morskich i lądowych (patrz tabela 4).

Tabela 4 Wskaźniki techniczno-ekonomiczne wierceń morskich i lądowych

Wyślij swoją dobrą pracę do bazy wiedzy jest prosta. Skorzystaj z poniższego formularza

Studenci, doktoranci, młodzi naukowcy, którzy wykorzystują bazę wiedzy w swoich studiach i pracy, będą Państwu bardzo wdzięczni.

Opublikowano na http://www.allbest.ru/

Wstęp

Geolodzy badają zarówno lądowe, jak i wodne obszary mórz i oceanów.

Złoża gazu ziemnego występują nie tylko na lądzie. Istnieją złoża przybrzeżne – czasami w głębinach ukrytych przez wodę można znaleźć ropę i gaz.

Prawie 70 procent powierzchni Ziemi znajduje się pod wodą; Nic dziwnego, że firmy poszukiwawcze zwracają uwagę na skały macierzyste i osady znajdujące się poniżej poziomu morza jako źródła minerałów. To tak zwane „górnictwo morskie” nie jest niczym nowym. Pierwsze prace eksploracyjne na morzu miały miejsce w latach sześćdziesiątych i siedemdziesiątych XX wieku. Jeśli większość powierzchni Ziemi jest pokryta wodą, dlaczego wydobycie na morzu tak wolno zyskuje na popularności? Istnieją dwa wyjaśnienia: polityka i ograniczenia technologiczne. Przed Konferencją Prawa Morza ONZ nie było zgody co do tego, jaka część szelfu morskiego należy do kraju i gdzie zaczynają się wody międzynarodowe. Teraz, gdy uregulowano kwestie własności, nastąpił postęp technologiczny, a ceny towarów osiągnęły niebotyczny poziom, kwestia badań geologicznych na morzu staje się coraz bardziej paląca.

W dzisiejszych czasach kwestia ulepszenia morskich platform wiertniczych oraz tego, jak zwiększyć produktywność i bezpieczeństwo wydobycia ropy naftowej na morzu, jest dość paląca.

Historia wydobycia ropy na morzu

Początki wydobycia ropy naftowej na morzu sięgają lat dwudziestych XX wieku, kiedy to znajdowało się ono na terenie miasta. W Baku, 20-30 m od brzegu, zbudowano odizolowane od wody studnie, z których wydobywano ropę morską z płytkich horyzontów. Zwykle taka studnia działała przez kilka lat. W 1891 r. na kalifornijskim wybrzeżu Pacyfiku wywiercono pochyłą studnię, której dno odchyliło się w odległości 250 m od brzegu, po raz pierwszy odsłaniając produktywne pokłady złoża morskiego. Od tego czasu szelf kalifornijski stał się głównym celem poszukiwań, rozpoznawania i wydobycia węglowodorów pod dnem Pacyfiku.

Pierwsze na świecie morskie pole naftowe pojawiło się w 1924 roku w pobliżu miasta Baku, gdzie zaczęto wiercić studnie do morza z drewnianych wysp, które później zaczęto zabezpieczać stalowymi palami wbijanymi w dno morskie. Podstawy do wierceń w celu zagospodarowania przybrzeżnych złóż ropy naftowej zaczęto tworzyć w CCCP na początku lat 30. XX wieku. XX wiek.

Pod koniec lat 40. i na początku lat 50. na Morzu Kaspijskim szeroko stosowano metodę wydobycia ropy na estakadzie. Podobne przybrzeżne pola naftowe na głębokości 15–20 metrów zbudowano także w Zatoce Meksykańskiej i Wenezueli. Budowę pływającego sprzętu technicznego do zagospodarowania przybrzeżnych złóż ropy naftowej rozpoczęto głównie w latach 50. XX wieku wraz z powstaniem platform wiertniczych.

Systematyczne poszukiwania złóż ropy naftowej w wodach mórz i oceanów rozpoczęto w 1954 r. W 1965 r. tylko 5 krajów na świecie prowadziło wydobycie ropy naftowej na morzu, w 1968 r. - 21 krajów, w 1973 r. ponad 30 krajów, w 1984 r. ponad 40 krajów wydobywają gaz i ropę z dna mórz i oceanów, a ponad 140 wyszukuje je na półkach.

Geografia złóż

Prace nad ropą i gazem obejmują rozległe obszary Oceanu Światowego. W warstwach osadowych dna odkryto około 1000 osadów.

Główne zasoby ropy i gazu znajdują się na szelfie kontynentalnym w wielu obszarach Oceanu Światowego, a zbocze kontynentalne i dno oceanu są również uważane za nośniki ropy i gazu. Na półkach 60 krajów odkryto złoża ropy i gazu. U wybrzeży Stanów Zjednoczonych eksploatowanych jest ponad 500 złóż, około 100 na Morzu Północnym i ponad 40 w Zatoce Perskiej. Ropę naftową odkryto i wydobyto na półkach Ameryki Północnej i Południowej, Europy, Azji Południowo-Wschodniej, Afryki, Australii, Nowej Zelandii i wielu innych wód. Tradycyjnym obszarem wydobycia ropy B CCCP jest Morze Kaspijskie.

Na Oceanie Atlantyckim i jego morzach odkryto dużą liczbę przybrzeżnych złóż ropy i gazu, które są intensywnie zagospodarowywane. Do najbogatszych morskich obszarów złóż ropy i gazu na świecie zaliczają się intensywnie zagospodarowane Zatoka Meksykańska, Laguna Maracaibo, Morze Północne i Zatoka Gwinejska. Na zachodnim Atlantyku zidentyfikowano trzy duże prowincje naftowe i gazowe:

1) od Cieśniny Denisowa do szerokości geograficznej Nowego Jorku (rezerwy przemysłowe w pobliżu Labradoru i na południe od Nowej Fundlandii);

2) na szelfie brazylijskim od Cape Calcañar po Rio de Janeiro (odkryto ponad 25 złóż);

3) w wodach przybrzeżnych Argentyny od Zatoki San Jorge do Cieśniny Magellana. Według szacunków obiecujące obszary naftowo-gazowe zajmują około 1/4 oceanu, a całkowite potencjalne zasoby wydobywalne ropy i gazu szacuje się na ponad 80 miliardów ton.

Na stosunkowo rozwiniętym szelfie prowincji eksploatowane są rozległe baseny ropy i gazu Morza Północnego, Irlandzkiego, Bałtyckiego i Śródziemnomorskiego. Na terenach przylegających do morza prowincji zbadano duże złoża węglowodorów. Szereg złóż ma znaczenie globalne

Podglebie Oceanu Spokojnego jest bogate w ropę naftową i gaz ziemny, ale tylko niewielka jego część została zbadana i zagospodarowana. Zasoby potencjalnych zasobów ropy i gazu szacuje się na 90-120 miliardów ton (30-40% zasobów Oceanu Światowego). Do kategorii zasobów rozpoznawczych i eksploatacyjnych przeniesiono ponad 3 miliardy ton, a 7,6 miliarda ton uznano za obiecujące i prognozowane. Wybrzeże. Główne obszary morskiego wydobycia ropy i gazu to: południowa część szelfu kalifornijskiego i wody Cook Inlet (USA), Cieśnina Bassa (Australia), wody przybrzeżne Archipelagu Malajskiego, Brunei i Indonezja, Zatoka Bohai (ChRL ), wody Zatoki Guayaquil (Ekwador) i strefy szelfowej Peru. Zakrojone na szeroką skalę prace poszukiwawczo-wydobywcze prowadzone są na szelfie Sachalin, Morzu Południowochińskim i Cieśninie Magellana. Ropa i gaz wydobywane są na szelfach prowincji, wiele złóż w strefie przybrzeżnej (ma znaczenie światowe). Najbardziej intensywny rozwój przemysłu morskiego osiągnięto w Indonezji, Malezji i Singapurze. Indonezja jest największym w regionie producentem ropy i produktów naftowych (całkowite zasoby, łącznie z offshore, wynoszą około 8 miliardów ton) oraz rudy cyny. Kontynentalne morskie pola naftowe i gazowe skupiają się u wybrzeży wysp Jawa i Madura, w północnej części Cieśniny Zachodniej oraz u zachodnich i wschodnich wybrzeży wyspy Kalimantan.

Rośnie wydobycie ropy i gazu w stanie Sarawak (Miri), na szelfie północno-zachodniej części wyspy Kalimantan i u wybrzeży Półwyspu Malajskiego

Podglebie północno-wschodnich regionów przybrzeżnych i szelfu kontynentalnego prowincji jest również bogate w węglowodory (Alaska, obszar Los Angeles i wody przybrzeżne Kalifornii),

W przybrzeżnych stanach Meksyku (Chiapos) eksploatowane są pola naftowe, na wybrzeżu Kolumbii eksplorowano złoża ropy, a w Ekwadorze z powodzeniem zagospodarowano pola naftowe i gazowe. Jednakże w krajach Prowincji Wschodniej na wybrzeżu Pacyfiku osady są mniej powszechne niż w głębi kraju i na wybrzeżu Atlantyku.

Technologie morskiej produkcji ropy naftowej. Rodzaje platform wiertniczych

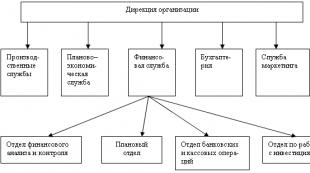

Ogólny system wydobycia ropy i gazu w przybrzeżnych złożach ropy i gazu zwykle obejmuje następujące elementy:

· jedna lub więcej platform, z których wiercone są studnie produkcyjne,

· rurociągi łączące platformę z brzegiem;

· lądowe obiekty do przeróbki i magazynowania ropy naftowej,

urządzenia ładujące

Platforma wiertnicza to złożona konstrukcja techniczna przeznaczona do wydobycia ropy i gazu na szelfie morskim.

Osady przybrzeżne często utrzymują się w podwodnej części kontynentu, zwanej szelfem. Jego granicami jest brzeg i tzw. krawędź – wyraźnie określona półka, za którą głębokość gwałtownie wzrasta. Zwykle głębokość morza nad krawędzią wynosi 100-200 metrów, ale czasami sięga 500 metrów, a nawet do półtora kilometra, na przykład w południowej części Morza Ochockiego lub poza nim wybrzeże Nowej Zelandii. W zależności od głębokości stosowane są różne technologie. Na płytkiej wodzie zwykle budowane są ufortyfikowane „wyspy”, z których przeprowadza się wiercenia. W ten sposób od dawna wydobywa się ropę ze złóż kaspijskich w rejonie Baku. Stosowanie tej metody, zwłaszcza w zimnych wodach, często wiąże się z ryzykiem uszkodzenia „wysp” produkujących ropę naftową przez pływający lód. Na przykład w 1953 r. duża masa lodu, która oderwała się od brzegu, zniszczyła około połowy szybów naftowych na Morzu Kaspijskim. Mniej powszechną technologię stosuje się, gdy pożądany obszar jest otoczony tamami, a woda jest wypompowywana z powstałego dołu. Na głębokościach morza do 30 metrów budowano wcześniej betonowo-metalowe wiadukty, na których umieszczano sprzęt. Wiadukt łączył się z lądem lub był sztuczną wyspą. Następnie technologia ta straciła na znaczeniu.

Jeśli pole znajduje się blisko lądu, sensowne jest wykonanie nachylonej studni od brzegu. Jednym z najciekawszych współczesnych osiągnięć jest zdalne sterowanie wierceniem poziomym. Specjaliści monitorują przejście studni z brzegu. Dokładność procesu jest na tyle duża, że do wybranego punktu można dotrzeć z odległości kilku kilometrów. W lutym 2008 roku Exxon Mobil Corporation ustanowiła rekord świata w wierceniu takich odwiertów w ramach projektu Sachalin-1. Długość odwiertu w tym miejscu wynosiła 11 680 metrów. Wiercenia prowadzono najpierw w kierunku pionowym, a następnie poziomym pod dnem morskim na polu Chayvo, 8-11 kilometrów od wybrzeża. Im głębsza woda, tym bardziej złożone technologie są stosowane. Na głębokościach do 40 metrów buduje się platformy stacjonarne (rys. 4), natomiast jeśli głębokość sięga 80 metrów, stosuje się wiertnice pływające (rys. 4), wyposażone w podpory. Platformy półzanurzalne działają do głębokości 150-200 metrów (ryc. 4, 5), które są utrzymywane w miejscu za pomocą kotwic lub złożonego systemu stabilizacji dynamicznej. A statki wiertnicze mogą wiercić na znacznie większych głębokościach morskich. Większość „rekordowych odwiertów” wykonano w Zatoce Meksykańskiej – ponad 15 odwiertów wykonano na głębokości ponad półtora kilometra. Absolutny rekord wierceń głębinowych został ustanowiony w 2004 roku, kiedy statek wiertniczy Transocean i ChevronTexaco Discoverer Deel Seas rozpoczął wiercenie odwiertu w Zatoce Meksykańskiej (Alaminos Canyon Block 951) na głębokości morza 3053 metrów.

Na morzach północnych, które charakteryzują się trudnymi warunkami, często buduje się platformy stacjonarne, które ze względu na ogromną masę podstawy utrzymują się na dnie. Z podstawy wznoszą się puste „filary”, w których można przechowywać wydobyty olej lub sprzęt. Najpierw konstrukcja jest holowana na miejsce przeznaczenia, zalewana, a następnie bezpośrednio do morza zabudowana jest jej górna część. Zakład, w którym budowane są takie konstrukcje, ma powierzchnię porównywalną do małego miasta. Wiertnice na dużych, nowoczesnych platformach można przemieszczać w celu wykonania dowolnej liczby studni. Zadaniem projektantów takich platform jest zainstalowanie maksymalnie zaawansowanego technicznie sprzętu na minimalnej powierzchni, co upodabnia to zadanie do projektowania statku kosmicznego. Aby poradzić sobie z mrozem, lodem i wysokimi falami, sprzęt wiertniczy można zainstalować bezpośrednio na dnie. Rozwój tych technologii jest niezwykle ważny dla krajów o rozbudowanych szelfach kontynentalnych

Ciekawostki Norweska platforma „Troll-A”, bystry „przedstawiciel” rodziny dużych platform północnych, osiąga 472 m wysokości i waży 656 000 ton (ryc. 6).

Za datę powstania przybrzeżnego pola naftowego Amerykanie uważają rok 1896, a jego pionierem jest naftowiec Williams z Kalifornii, który wiercił studnie ze zbudowanego przez siebie nasypu.

W 1949 roku, 42 km od Półwyspu Abszerońskiego, na wiaduktach zbudowanych w celu wydobywania ropy naftowej z dna Morza Kaspijskiego, zbudowano całą wioskę zwaną Neftyanye Kamni. Pracownicy firmy mieszkali tam tygodniami. Wiadukt Oil Rocks można zobaczyć w jednym z filmów o Jamesie Bondzie „Świat to za mało”. Konieczność konserwacji podwodnego sprzętu platform wiertniczych znacząco wpłynęła na rozwój sprzętu do nurkowania głębinowego. Aby szybko zamknąć studnię w sytuacji awaryjnej – na przykład, jeśli sztorm uniemożliwia pozostanie statku wiertniczego na miejscu – stosuje się rodzaj zatyczki zwanej „zapobiegaczem”. Długość takich zabezpieczeń sięga 18 m, a ich waga 150 ton. Początkowi aktywnego rozwoju szelfu morskiego sprzyjał światowy kryzys naftowy, który wybuchł w latach 70. ubiegłego wieku.

Po ogłoszeniu embarga przez kraje OPEC pilnie pojawiła się potrzeba alternatywnych źródeł dostaw ropy. Rozwój szelfu ułatwił także rozwój technologii, które do tego czasu osiągnęły taki poziom, który umożliwiałby wiercenie na znacznych głębokościach morskich.

Złoże gazowe Groningen, odkryte u wybrzeży Holandii w 1959 roku, nie tylko stało się punktem wyjścia do zagospodarowania szelfu Morza Północnego, ale dało też nazwę nowemu terminowi gospodarczemu. Ekonomiści nazywali efektem Groningena (chorobą holenderską) znaczny wzrost wartości waluty krajowej, który nastąpił w wyniku zwiększonego eksportu gazu i miał negatywny wpływ na inne gałęzie przemysłu eksportowo-importowego.

Przyjrzyjmy się bliżej technologiom wiercenia studni na obszarach morskich i rodzajom platform wiertniczych.

Wyróżnia się następujące metody wiercenia studni w obszarach wodnych (ryc. 8):

1. ze stałych platform morskich;

2. platformy stacjonarne grawitacyjne;

3. wiertnice typu jack-up;

4. platformy wiertnicze półzanurzalne;

5. statki wiertnicze.

Stacjonarna platforma morska to baza wiertnicza spoczywająca na dnie obszaru wodnego i wznosząca się nad poziomem morza. Ponieważ po zakończeniu eksploatacji odwiertu MSP pozostaje na placu budowy, schemat wiercenia studni na morzu, w przeciwieństwie do schematu budowy studni na lądzie, przewiduje obecność kolumny wznośnej, która izoluje studnię od słupa wody i łączy podwodna głowica odwiertu z miejscem wiercenia platformy stacjonarnej na morzu. Na MSP zainstalowano także urządzenia głowicowe (prewentory, głowice osłonowe, urządzenie do odprowadzania płynu płuczącego ze studni do systemów oczyszczania).

Do przeholowania platformy na miejsce odwiertu potrzeba czterech lub pięciu holowników. Zwykle w holowaniu MŚP uczestniczą także inne statki pomocnicze (ciągniki portowe, statki eskortujące itp.). Przy dobrej pogodzie średnia prędkość holowania wynosi 1,5 - 2,0 kt/h.

Grawitacyjna platforma stacjonarna offshore jest bazą wiertniczą wykonaną z żelbetu i stali. Jest budowany w zatokach głębinowych, a następnie dostarczany holownikami na miejsce wierceń otworów produkcyjnych i poszukiwawczych. GMSP przeznaczony jest nie tylko do wiercenia studni, ale także do wydobywania i przechowywania czarnego złota przed wysłaniem go cysternami na miejsce przerobu. Platforma jest ciężka, dlatego nie są potrzebne żadne dodatkowe urządzenia utrzymujące ją w miejscu wiercenia.

Po zagospodarowaniu złoża wszystkie odwierty poddaje się czasowej blokadzie, instalację odłącza się od głowic, oddziela od dna morskiego i transportuje w nowe miejsce na danym obszarze lub do innego rejonu wierceń i wydobycia ropy i gazu. Na tym polega przewaga GMSP nad MŚP, które po zagospodarowaniu złoża na zawsze pozostaje w morzu.

Pływająca wiertnica typu jack-up posiada wystarczający zapas wyporu, co ma ogromne znaczenie dla jej transportu na miejsce wiercenia wraz ze sprzętem wiertniczym, narzędziami i niezbędnym zapasem materiałów eksploatacyjnych. Na miejscu wiercenia za pomocą specjalnych mechanizmów podnoszących i podpór na dnie morskim instalowana jest platforma podnośna. Korpus instalacji wzniesiony jest nad poziom morza na wysokość niedostępną dla fal morskich. Pod względem sposobu montażu urządzeń zapobiegawczych oraz sposobu podłączenia miejsca wiercenia do głowicy podwodnej, wiertnica podnośna przypomina MSP. Aby zapewnić niezawodną pracę odwiertu, pod stołem wirnika zawieszone są sznurki obudowy. Po zakończeniu wierceń i zagospodarowaniu odwiertu poszukiwawczego instalowane są pomosty likwidacyjne i wycinane są wszystkie ciągi rurowe poniżej poziomu dna morskiego.

Półzanurzalna pływająca platforma wiertnicza składa się z kadłuba, w którym znajduje się sama platforma wiertnicza wraz z wyposażeniem oraz pontony połączone z platformą za pomocą kolumn stabilizujących. W pozycji roboczej w miejscu wiercenia pontony napełnia się obliczoną ilością wody morskiej i zanurza pod wodą na obliczoną głębokość; w tym przypadku wpływ fal na platformę maleje. Ponieważ SSDR podlega przechylaniu, nie ma możliwości sztywnego połączenia go z podwodną głowicą odwiertu za pomocą kolumny pionowej. Dlatego, aby zapobiec zniszczeniu połączenia pomiędzy głowicą odwiertu a SSDR, kolumna wznośna zawiera teleskopowe połączenie z jednostką uszczelniającą i uszczelnione złącza obrotowe FOC. z jednostką pływającą i urządzeniami przeciwerupcyjnymi głowicy podwodnej. Szczelność ruchomych elementów kolumny wznośnej musi zapewniać izolację studni od wody morskiej i bezpieczeństwo pracy w dopuszczalnych warunkach pracy.

SSDR dostarczany jest na miejsce wiercenia za pomocą holowników i utrzymywany tam za pomocą systemu kotwiczącego przez cały okres wiercenia i badania odwiertu. Po zakończeniu budowy SSDR jest usuwany z miejsca wiercenia i transportowany w nowe miejsce

Podczas budowy głębokich morskich odwiertów ropy i gazu wykorzystuje się statek wiertniczy, na którym zamontowany jest cały sprzęt wiertniczy i pomocniczy oraz umiejscowiony jest niezbędny zapas materiałów eksploatacyjnych. W miejscu wiercenia stacja bazowa działa o własnych siłach; jego prędkość sięga 13 kt/h (24 km/h). Statek jest utrzymywany nad punktem wiercenia za pomocą systemu dynamicznego pozycjonowania, który obejmuje pięć sterów strumieniowych i dwie ołowiane śruby napędowe, które są stale w pracy.

Urządzenia przeciwerupcyjne podmorskie instaluje się na dnie morskim po umieszczeniu stacji wiertniczej w miejscu wiercenia; łączy się je z głowicą za pomocą kolumny wznośnej z zwrotnicą, dwoma przegubami obrotowymi i złączem teleskopowym kompensującym pionowe i poziome ruchy odwiertu. statku wiertniczego podczas procesu budowy odwiertu.

Głównym czynnikiem wpływającym na wybór rodzaju pływającego sprzętu wiertniczego jest głębokość morza w miejscu wiercenia. Do 1970 roku do wiercenia studni na głębokościach od 15 do 75 m używano wiertnic typu jack-up, obecnie do głębokości 120 m i więcej. Stosowane są wiertnice pływające półzanurzalne z systemem mocowania kotwicy nad wylotem wierconego odwiertu do badań geologicznych na głębokościach do 200–300 m i większych.

Statki wiertnicze, ze względu na większą zwrotność i prędkość poruszania się, większą autonomię w porównaniu do SSDR, są wykorzystywane podczas wiercenia studni poszukiwawczo-poszukiwawczych w odległych obszarach na głębokościach do 1500 m i większych. Duże zapasy materiałów eksploatacyjnych znajdujące się na statkach, zaprojektowane na 100 dni pracy instalacji, zapewniają pomyślne wiercenie odwiertów, a duża prędkość ruchu statku zapewnia ich szybkie przemieszczanie z odwierconego odwiertu do nowego punktu. W przeciwieństwie do dysków SSDR, stacje bazowe mają większe ograniczenia w działaniu w zależności od warunków morskich. Zatem podczas wiercenia dopuszcza się nachylenie pionowe statków wiertniczych do 3,6 m, a dla SSDR - do 5 m. Ponieważ SSDR ma większą stabilność (ze względu na zanurzenie dolnych pontonów na głębokość projektową) w porównaniu ze statkami wiertniczymi. , pionowy skok SSDR wynosi 20-30% wysokości fali. Tym samym wiercenie studni metodą SSDR odbywa się przy znacznie wyższych warunkach morskich niż przy wierceniu metodą BS. Wadami półzanurzalnej pływającej platformy wiertniczej jest niska prędkość ruchu od wywierconego odwiertu do nowego punktu. Nowym kierunkiem w podwodnej wydobyciu ropy jest tworzenie podwodnych kompleksów wydobywczych (ryc. 9), które tworzą normalne warunki atmosferyczne do pracy operatorów. Sprzęt i materiały (cement, glina, rury, jednostki itp.) dostarczane są na platformy wiertnicze statkami dostawczymi. Wyposażone są także w komory dekompresyjne oraz niezbędny sprzęt do nurkowania i szeregu operacji pomocniczych. Wydobyta ropa transportowana jest na brzeg rurociągami podmorskimi, które układane są na otwartym morzu przy użyciu specjalistycznych statków do układania rur. Oprócz rurociągów stosowane są systemy z nabrzeżami drogowymi. Ropa na nabrzeże dostarczana jest podwodnym rurociągiem, a następnie dostarczana do tankowców za pomocą elastycznych węży lub pionów.

Wiercenia ropy i gazu w warunkach arktycznych

Wiercenia ropy i gazu w warunkach arktycznych mają swoją własną charakterystykę i zależą od warunków lodowych i głębokości morza.

Istnieją 3 sposoby wiercenia w tych warunkach: ze statku pływającego; lód kokosowy; c platforma lub statek zainstalowany na dnie, który może wytrzymać działanie lodu. Bogate doświadczenie w wierceniu pod lodem zgromadzono w Kanadzie, gdzie wierci się na głębokościach do 300 m. W przypadku braku potężnej bazy lodowej i na znacznych głębokościach stosuje się masywne pływające konstrukcje kesonowe, wyposażone w stery strumieniowe, zdolne do pracy bez. człowieka i wytrzymuje działanie poruszającego się lodu, fal, wiatru i prądów. Statki pomocnicze służą do rozbijania dużych kry lodowych i usuwania gór lodowych. W obecności dużych gór lodowych, których usunięcie jest trudne, konstrukcję operacyjną kesonu odłącza się od dna i przesuwa na bok za pomocą silników odrzutowych.

Główne obszary wydobycia ropy

Już teraz z dna mórz i oceanów wydobywa się około 20% ropy. Według niektórych szacunków połowa ziemskich zasobów ropy naftowej znajduje się na morzu i w głębszych wodach.

W Zatoce Meksykańskiej ślady ropy naftowej znaleziono na głębokości ponad 3000 m. Główne obszary wydobycia ropy na morzu to Zatoka Wenezuelska, szelfy Zatoki Meksykańskiej i stan Kalifornia, Zatoka Perska, niektóre obszary Zatoki Gwinejskiej (poza Afryką Zachodnią), Morze Północne, mielizny u wybrzeży Alaski, Peru, Ekwadoru, a także Morze Kaspijskie, wody jeziora. Maracaibo i Zatoka Cooka.

Wydobycie ropy naftowej na morzu w Rosji

Poszukiwanie i eksploatacja podłoża podmorskiego sięga ponad dwóch stuleci. Naukowcy i przemysłowcy naftowi od dawna zwracają uwagę na liczne ujścia ropy i gazu z dna morza w wodach przybrzeżnych niektórych wysp archipelagów Absheron i Baku, zwłaszcza w Zatoce Baku.

W latach 1781-1782 w rejon wyspy odwiedziła eskadra rosyjskich statków zajmujących się badaniem Morza Kaspijskiego. Osiedle mieszkaniowe. Zespół zauważył na powierzchni morza film, który został zapisany w dzienniku pokładowym jednego ze statków. Rosyjski akademik G.V. poświęcił dużo czasu na badanie geologii Azerbejdżanu, pól naftowych i wulkanów błotnych. Abicha (ryc. 12). Badając wyspy Morza Kaspijskiego, zauważył wycieki ropy i gazu z dna morza w pobliżu niektórych wysp. W swojej pracy poświęconej badaniu wulkanów błotnych wskazał w szczególności na obecność ropy i gazu w głębinach pod dnem Morza Kaspijskiego w rejonie Neftyanye Kamni w zatoce Bibi-Heybat.

Na początku XIX wieku. Mieszkaniec Baku, Haji Kasumbek Mansurbekov, postanowił rozpocząć wydobycie ropy z dna morza w zatoce Bibi-Heybat. W tym celu w 1803 r. wybudował dwie studnie obłożone drewnianymi ramami, 18 i 30 m od brzegu. Studnie te, wydobywające znaczne ilości ropy, były eksploatowane do 1825 roku, kiedy to zostały zniszczone przez burzę.

Następnie pod koniec 1873 r. - na początku 1874 r. Ponownie wzrosło zainteresowanie wydobyciem ropy na morzu. Grupa składająca się z przemysłowca naftowego Roberta Nobla, kapitana Roberta Millera, mieszkańca Libau B. de Boera i porucznika marynarki wojennej Konstantina Ireckiego zwróciła się do Administracji Górniczej. Złożyli petycję o przydział 10 akrów dna morskiego w zatoce Bibi-Heybat w celu zorganizowania prac związanych z wydobyciem ropy. Petycja ta spotkała się z ostrym oporem przemysłowców naftowych Zubałowa i Jakeli, właścicieli działek naftowych na brzegu tej zatoki. Zwrócili się z protestem do gubernatora Baku, uzasadniając swój sprzeciw faktem, że wieże uniemożliwią ich statkom morskim dostarczanie materiałów niezbędnych do wierceń i produkcji do pirsów zbudowanych na brzegu zatoki. Dopiero w 1877 r. Administracja Górnicza odrzuciła prośbę o udostępnienie gruntów na morzu.

Kolejnymi składającymi petycję byli V.K. Zglenitsky, N.I. Lebiediew i I.S. Zakovenko, który w latach 1896, 1898, 1900 i 1905 zwracał się do różnych władz z prośbą o pozwolenie na wiercenia na morzu. W 1896 r. Inżynier górniczy V.K. Zglenicki złożył Zarządowi Mienia Państwowego Guberni Baku i Obwodu Dagestańskiego przebaczenie, w którym poprosił o udostępnienie mu części dna morskiego na poszukiwanie i wydobycie ropy naftowej. Zarząd majątku państwowego odmówił, powołując się na fakt, że morze i dno morskie nie podlegają jego jurysdykcji.

Kolejny raz petycja trafiła do Ministra Rolnictwa i Własności Państwowej i pozostała bez odpowiedzi. Dopiero po ponownym odwołaniu Ministerstwo Rolnictwa i Własności Państwowej przekazało petycję Wydziałowi Górnictwa, który nie rozumiejąc istoty propozycji, wypowiedział się negatywnie. Odmowę uzasadniano faktem, że ropa wydobywana na morzu byłaby droższa niż na lądzie, organizacja przemysłu naftowego na morzu spowodowałaby ogromne szkody w rybołówstwie, a obecność wież na morzu i ewentualnie otwartych wyrzutni ropy naftowej przeszkadzać w żegludze. Departament uznał jednak potrzebę dogłębnego zbadania obecności złóż ropy naftowej pod dnem morskim. W 1897 r. Badanie tego zagadnienia zostało przekazane inżynierowi Kaukaskiego Wydziału Górnictwa Rud N.I. Lebiediewa, który swoimi badaniami potwierdził ropność formacji Zatoki Baku. W rezultacie Departament Górnictwa podejmuje następującą decyzję: „W tych częściach dna morskiego, w których badania geologiczne wykazały już obecność ropy naftowej i gdzie obecność pól naftowych nie spowoduje szkód dla rybołówstwa i żeglugi, można zezwolić na wydobycie ropy naftowej ale nie bezpośrednio, lecz po zasypaniu go ziemią.”

Decyzja ta nie zmusiła V.K. Zglenicki porzucił swój projekt i w 1900 r. ponownie zwrócił się do Kaukaskiego Departamentu Górnictwa o przyznanie mu prawa do wydobycia ropy w zatoce Bibi-Heybat. Departament przesłał niniejszą petycję do Ministerstwa Rolnictwa i Mienia Państwowego wraz z konkluzją, w której stwierdzono, że projekt jest niebezpieczny pod względem pożarowym, a wydobycie ropy na obszarach przybrzeżnych może być dopuszczone dopiero po utworzeniu sztucznego terytorium poprzez zasypanie morza w wyznaczonych obszarach. Projekt V.K. Zglenicki został skierowany do rozpatrzenia przez komisję techniczną ministerstwa. Zgodnie z projektem studnie wiercono z odrębnych stanowisk zbudowanych na drewnianych palach wbijanych w ziemię. Aby uniknąć zanieczyszczenia morza i strat ropy w przypadku uwolnienia, na bazie zbudowano zbiornik o pojemności 3000 ton, aby transportować ropę na brzeg planowano zbudować barkę olejową o udźwigu 3000 ton. wraz z niezbędnym sprzętem pompującym. Komisja techniczna nie zaakceptowała projektu i podobnie jak Wydział Górnictwa opowiedziała się za zagospodarowaniem przybrzeżnych obszarów naftowych dopiero po ich zasypaniu ziemią. Jednocześnie dostrzegła możliwość przeznaczenia 300 dessiatyn (jedna dessiatyna ma nieco ponad 1 hektar) w zatoce Bibi-Heybat do zasypywania. Po omówieniu tej kwestii w Radzie Ministrów w dniu 30 czerwca 1901 roku Departament Górniczy podjął decyzję o zasypaniu części obszaru wodnego Zatoki Bibi-Heybat. Zgodnie z tą decyzją 300 dessiatyn przeznaczonych do zasypywania podzielono na działki po 4 dessiatyny każda. Przemysłowcy naftowi zwrócili uwagę na dostawę tych obszarów za cenę 125 tysięcy rubli. Do kierowania pracami napełniania utworzono komitet wykonawczy złożony z przemysłowców naftowych, który rozpoczął pracę pod koniec 1905 roku, kiedy wynajęto już 50 placów.

Jednak pomimo decyzji Wydziału Górniczego o możliwości zagospodarowania złóż przybrzeżnych dopiero po wypełnieniu wyznaczonych terenów ziemią, pod koniec 1905 roku skontaktował się z wydziałem inżynier N.S. Zakovenko z petycją w sprawie umożliwienia wiercenia studni za pomocą pływającej platformy wiertniczej umieszczonej na pontonie kesonowym. Choć eksperci chwalili ten projekt, został on również odrzucony przez Wydział Górnictwa, co uzasadniało odmowę brakiem opracowania projektu. Projekt zasypania zatoki został ostatecznie porzucony. Według projektu odcinek morza liczący 300 dessiatyn miał być wcześniej odgrodzony kamiennym pomostem. Do nadzorowania prac przy zasypywaniu zatoki komitet wykonawczy zaprosił inżyniera P.N. Potockiego, który pracował w Chersoniu przy budowie kanału u ujścia Dniepru.

Budowę pirsu zaporowego, rozpoczętą w styczniu 1910 r., zakończono w połowie 1911 r., po czym firma Sormovo rozpoczęła zasypywanie. W tym celu Stocznia Sormovo zbudowała specjalną przyczepę pogłębiarską składającą się z dwóch pogłębiarek o mocy 1100 KM każda. s, dwie tankowce, sześć holowników, dziesięć barek o pojemności 1100 m3 i dwie jednostki pomocnicze. Prace trwały 8,5 roku i zasypano 193 akry (211 hektarów) dna morskiego. 28 kwietnia 1920 roku w Azerbejdżanie ustanowiono władzę radziecką, a 24 maja upaństwowiono przedsiębiorstwa zajmujące się wydobyciem i rafinacją ropy naftowej. Od pierwszych dni nacjonalizacji pracownicy naftowi w Baku zaczęli przywracać i rekonstruować przemysł naftowy. Wkrótce wznowiono także prace przy zasypywaniu zatoki. Pierwszy etap zasypywania, obejmujący obszar 27 hektarów, wykonano w ciągu dwóch lat. Już w 1922 roku na terenach odzyskanych z morza wykonano pierwsze odwierty poszukiwawcze. Na początku 1923 r. wykonywano 10 studni. Wysiłki pracowników naftowych mające na celu zagospodarowanie pól naftowych ze sztucznie utworzonych terytoriów zostały uwieńczone sukcesem. Pierwszy odwiert ukończony 18 kwietnia 1923 r. wydobył wytrysk czystej ropy.

Wyjątkowo dobre wyniki uzyskane podczas wiercenia i eksploatacji pierwszych odwiertów skłoniły nas do zwiększenia tempa zagospodarowania zasypanego obszaru naftowego i rozpoczęcia prac nad zasypaniem drugiego etapu zgodnie z pracami opracowanymi przez P.N. Projekt Potockiego.

Wyniki uzyskane z wierceń studni i badania przeprowadzone przez geologów wykazały, że bogate złoża sięgają do morza, daleko poza granice zakopanego obszaru. Wtedy powstał pomysł wiercenia studni ze specjalnie zbudowanych wysp na otwartym morzu. Już w 1925 roku ze studni wywierconej z osobnej drewnianej podstawy zbudowanej w zatoce Bibi-Heybat wytrysnęła potężna fontanna. Odwiert 61, ukończony w wyniku wiercenia z tej wyspy, jest pierwszym na świecie odwiertem w morzu. To pomyślne doświadczenie spowodowało, że prace nad zagospodarowaniem złóż ropy naftowej leżących pod dnem morskim kontynuowano poprzez wiercenie oddzielnych odwiertów.

W ciągu pięciu lat od uruchomienia odwiertu 61 wykonano 262 odwierty, w wyniku których wydobyto 6 600 tys. ton ropy i znaczną ilość gazu. Początkowo sztuczne wyspy budowano poprzez wbijanie w ziemię drewnianych pali za pomocą palownika zamontowanego na dwóch sparowanych łodziach - kirzhimach. Posadowienie jednej studni wymagało włożenia do 300 długich pali. Konieczność importu drewna z północnych rejonów kraju, a także sezonowość dostaw poważnie utrudniały postęp prac nad eksploatacją bogatych złóż ropy. Wadą było to, że pali nie można było wbijać w obszarach morza, gdzie dno było zbudowane z mocnych skał i występowały skały podwodne. Dopiero w 1934 roku młodzi inżynierowie N.S. Timofiejew i K.F. Michajłow zaproponował i wdrożył w praktyce metodę budowy indywidualnych fundamentów morskich na metalowych palach nawierconych i wypełnionych. Na wodach przybrzeżnych wyspy rozpoczął się rozwój złóż przybrzeżnych. Artem.

Można zatem stwierdzić, że poszukiwania i zagospodarowanie przybrzeżnych złóż ropy naftowej metodami tworzenia sztucznych terytoriów i wznoszenia na morzu indywidualnych fundamentów typu wyspowego prowadzono po raz pierwszy w ZSRR w Zatoce Iljickiej (dawniej Bibi-Heybatskaya).

Do początku Wielkiej Wojny Ojczyźnianej trwały systematyczne prace nad zagospodarowaniem podwodnych zasobów Morza Kaspijskiego. Przeniesienie wiertnic i sprzętu na wschód kraju spowodowane wojną doprowadziło do gwałtownego ograniczenia prac wiertniczych wszędzie, w tym na morzu. Wraz z zakończeniem wojny i stopniowym powrotem wiertników do Azerbejdżanu prace wiertnicze rozpoczęły się na nowo. Na morzu przez długi czas prowadzono wiercenia poszukiwawczo-wydobywcze na płytkich głębokościach z poszczególnych fundamentów konstrukcji N.S. Timofeeva, B.A. Raginsky i inni pracownicy naftowi.

Prace przy budowie fundamentów opóźniały się ze względu na częste burze. To znacznie utrudniło rozwój przybrzeżnych złóż ropy i gazu. Indywidualne odwierty ułożone na brzegu i przeprowadzone w morzu za pomocą wierceń kierunkowych niewiele przyczyniły się do maksymalizacji produkcji z wód Morza Kaspijskiego. Wszystko to doprowadziło do powstania projektu fundamentu blokowego, którego poszczególne elementy zostały wyprodukowane w zakładzie mechanicznym i przetransportowane na brzeg, bliżej planowanej strefy wierceń. Pierwsza taka wiertnica zaprojektowana przez L.A. Mezhlumova została zainstalowana na terenie ks. Artem w 1948 roku. Wraz z utworzeniem nowego, bardziej wydajnego fundamentu stacjonarnego, prace wiertnicze na morzu zyskały szeroki zakres. Zapotrzebowanie powojennego kraju na ropę naftową spowodowało konieczność uruchomienia nowych, bogatych złóż. W związku z tym kwestia poszukiwania i wydobycia ropy naftowej na wodach przybrzeżnych stała się ostra.

Biorąc pod uwagę dostępność pozytywnych danych geologiczno-poszukiwawczych, w 1948 roku podjęto decyzję o wykonaniu morskiego odwiertu poszukiwawczego w rejonie Nieftianje Kamni. Pierwszy przemysłowy wylew ropy w Nieftianach Kamni miał miejsce 7 listopada 1949 r. Było to wydarzenie, które zwiastowało odkrycie unikalnych złóż ropy i gazu na Morzu Kaspijskim.

Duże znaczenie w przyspieszonym rozwoju morskich złóż ropy i gazu miało wprowadzenie platform wiertniczych i wysokowydajnych metod ich budowy, opracowanych przez B.A. Raginsky, A.O. Asan-Nuri, NS Timofeev i inni W 1951 r. Rozpoczęto budowę wiaduktów na polu Oil Rocks. Do 1964 roku zbudowano na morzu ponad 200 km wiaduktów i platform wiaduktów, zagospodarowano głębokości morskie do 40 m W oparciu o poszukiwania i zagospodarowanie przybrzeżnych obszarów naftowych na dużą skalę, nową gałąź ropy i pojawiło się złoże gazowe – rozwój przybrzeżnych złóż ropy i gazu. W oparciu o uogólnienie i usystematyzowanie doświadczeń w zakresie zagospodarowania i eksploatacji przybrzeżnych złóż ropy i gazu opracowano szereg przepisów i zasad inżynierii i technologii wydobycia ropy i gazu na morzu. Obecnie długość wiaduktów na Morzu Kaspijskim przekracza 350 km, opracowano głębokości do 70 m. W 1980 r. na zlecenie firmy Mingazprom zbudowano pływającą półzanurzalną platformę wiertniczą (SSDR) „Kaspmorneft”. Rauma Repola” w Finlandii i wyposażony w potężny sprzęt wiertniczy, który pozwala na wiercenie studni poszukiwawczych do głębokości 6000 m w wodzie o miąższości do 200 m.

Podczas prac rozwojowych w latach 1949–1980 ze złóż południowego Morza Kaspijskiego wydobyto ponad 260 milionów ton ropy i ponad 135 miliardów m3 gazu. W ZSRR już w 1978 r. utworzono pod Mingazpromem specjalny wydział ds. zagospodarowania złóż morskich. W 1990 r. w wydziale pracowało prawie 100 tys. osób.

Trend wzrostowy w wydobyciu ropy i gazu (1928-1965) (ryc. 13)

Wydobycie ropy i gazu na morzu, które rozpoczęło się na Morzu Kaspijskim, rozprzestrzeniło się obecnie na inne morza i oceany. Intensywne zużycie paliw i surowców energetycznych spowodowało, że już na początku lat 80. Ponad 100 ze 120 krajów mających dostęp do morza poszukiwało ropy i gazu na szelfie kontynentalnym, a około 50 krajów zajmowało się eksploatacją przybrzeżnych złóż ropy i gazu. Zgodnie z Konwencją Genewską z 1958 r. obszar morski do głębokości 200 m przylegający do linii brzegowej należy do terytorium kraju, a dalej zaczyna się wolna strefa. Największe morskie obszary produkcyjne to Zatoka Meksykańska i Jezioro. Maracaibo (Wenezuela), Morze Północne i Zatoka Perska, które odpowiadają za 75% światowej produkcji ropy i 85% gazu. Obecnie łączna liczba morskich odwiertów wydobywczych na całym świecie przekracza 100 000, a ropę wydobywa się z głębokości morskich do 300 - 600 m. Stany Zjednoczone, Norwegia i Wielka Brytania przodują pod względem tempa wierceń podmorskich i wydobycia ropy ze złóż offshore pola. W USA poszukiwania szelfu są dotowane przez rząd, a dotacje sięgają aż 80% całkowitych kosztów projektu. W ciągu 20 lat, od 1960 do 1980, wydobycie ropy na szelfie kontynentalnym wzrosło 7-krotnie – ze 110 do 1980. 720 mln ton i stanowiło aż 25% całej światowej produkcji. Obecnie ropa wydobywana ze złóż morskich stanowi około 30% całego światowego wydobycia, a gaz jeszcze więcej. Wydobycie ropy na szelfie odbywa się przy użyciu podwodnych i półzanurzalnych platform wiertniczych. W naszym kraju jest niewiele platform wiertniczych stosowanych w krajach zachodnich, ponieważ są one drogie. Ponadto są to złożone konstrukcje inżynierskie. Jedna z największych instalacji ma 170 m wysokości, waży 10 mln ton, posiada cztery podpory, z których każda mogłaby pomieścić trzyczęściowy, dziewięciopiętrowy budynek. Obsługiwany jest za pomocą dźwigu o udźwigu 2,5 tys. ton. Może podnieść pięciopiętrowy budynek mieszczący 100 mieszkań. Z takiej instalacji można wykonać do 48 odwiertów, a wydobycie sięga 8 mln ton ropy, co równa się całemu rocznemu wydobyciu Morza Kaspijskiego. Koszt takiej instalacji to 2 miliardy dolarów. Rosja eksploatuje cztery pływające platformy wiertnicze (rys. 14), zakupione kiedyś w Kanadzie. Instalowane są na Morzu Barentsa i na Sachalinie. W celu zagospodarowania rosyjskiego szelfu kontynentalnego utworzono konsorcjum, w skład którego weszły Japonia i Stany Zjednoczone.

wiercenia na morzu w celu wydobycia ropy

Warunki wierceń na morzu

Na proces wiercenia odwiertów na morzu wpływają czynniki naturalne, techniczne i technologiczne (rys. 15. Największy wpływ mają czynniki naturalne, które determinują organizację pracy, konstrukcję sprzętu, jego koszt, zawartość informacji geologicznej wiercenia). itp. Należą do nich warunki hydrometeorologiczne, geomorfologiczne i górniczo-geologiczne.

Warunki hydrometeorologiczne charakteryzują się falami morskimi, ich reżimami lodowymi i temperaturowymi, wahaniami poziomu wody (przypływy, wezbrania) i prędkością jej przepływu, widzialnością (mgły, niskie chmury, burze śnieżne, opady). Dla większości mórz obmywających wybrzeża Rosji (Japońskiego, Ochockiego, Beringa, Białego, Barentsa, Cieśniny Tatarskiej) charakterystyczna jest następująca średnia częstotliwość wysokości fal,%: do 1,25 m (3 punkty) - 57; 1,25 – 2,0 m (4 punkty) – 16; 2,0 – 3,0 m (5 punktów) – 12,7; 3,0 -- 5,0 (6 punktów) -- 10. Średnia częstotliwość występowania fal o wysokości do 3,0 m na Morzu Bałtyckim, Kaspijskim i Czarnym wynosi 93%, 3,0 --5,0 m -- 5%. Strefa przybrzeżna mórz arktycznych przez większą część roku pokryta jest stacjonarnym szybkim lodem. Nawigacja tutaj jest możliwa tylko 2 – 2,5 miesiąca w roku. W ostre zimy, w zamkniętych zatokach i zatokach mórz arktycznych możliwe jest wiercenie z lodu i szybkiego lodu. Wiercenie w lodzie jest niebezpieczne w okresach topnienia, pękania i dryfowania. Jednocześnie dryfujący lód wygładza fale. Jest to szczególnie typowe dla mórz Kara, Łaptiewów, wschodniosyberyjskiego i Czukockiego. Tutaj średnia częstotliwość fal o wysokości do 3 m wynosi 92%, 3 - 5 m - 6,5%. W przypadku wierceń na obszarach morskich niebezpieczne są ujemne temperatury powietrza, powodujące oblodzenie bazy wiertniczej i sprzętu oraz wymagające dużo czasu i pracy, aby przygotować urządzenia energetyczne po osiadaniu. Czas wierceń na morzu ogranicza również ograniczona widoczność, która w okresie bezlodowym częściej obserwowana jest w nocy i nad ranem. Wpływ ograniczonej widoczności na wiercenia na morzu można zmniejszyć, stosując nowoczesne naprowadzanie radarowe i technologię komunikacji radiowej na platformie wiertniczej i na lądzie. Wiercenie fundamentów podlega działaniu prądów morskich związanych z wiatrem, pływami i ogólną cyrkulacją wody. Prędkości prądu w niektórych morzach osiągają duże wartości (np. na Morzu Ochockim do 5 m/s). Wpływ prądów zmienia się w czasie, prędkości i kierunku, co wymaga stałego monitorowania położenia pływającej platformy wiertniczej (MODU), a nawet przestawiania jej kotwic. Praca przy prądach powyżej 1 m/s jest możliwa tylko przy wzmocnionych urządzeniach kotwiczących i środkach ich dystrybucji. W strefie przypływów dno dużej części wód przybrzeżnych zostaje odsłonięte i gwałtownie wzrasta tzw. strefa niedostępności, do której statki wiertnicze nie mogą dostarczać instalacji. Wysokość pływów nawet na sąsiednich morzach i ich obszarach jest inna. Tak więc na Morzu Japońskim pływy są praktycznie niezauważalne, ale w północnej części Morza Ochockiego osiągają 9-11 m, tworząc podczas odpływu wiele kilometrów pasów gołego dna. Warunki geomorfologiczne determinowane są przez zarys i strukturę wybrzeża, topografię i glebę dna, odległość lokalizacji odwiertów od lądu i rozwiniętych portów itp. Półki prawie wszystkich mórz charakteryzują się małymi zboczami dna. Izobaty ze znakiem 5 m znajdują się w odległości 300–1500 m od brzegu, a ze znakiem 200 m – 20–60 km. Istnieją jednak rynny, doliny, zagłębienia i brzegi. Gleba denna, nawet na małych obszarach, jest niejednorodna.

Piasek, glina, muł przeplatają się z nagromadzeniami muszli, żwiru, kamyków, głazów, a czasami z wychodniami skalnymi w postaci raf i pojedynczych kamieni. Na pierwszym etapie zagospodarowania przybrzeżnych złóż minerałów stałych głównym przedmiotem badań geologicznych są obszary na obszarach przybrzeżnych o głębokości wody do 50 m. Tłumaczy się to niższymi kosztami poszukiwania i zagospodarowania złóż na mniejszych głębokościach dość duży obszar szelfu o głębokości do 50 m. Pojedyncze odwierty poszukiwawcze wiercone w zagłębieniach o głębokości do 100 m. Główna strefa szelfu badana przez geologów to pas o szerokości od setek metrów do 25 km. Odległość punktów odwiertu od brzegu przy wierceniu z lodu szybkiego zależy od szerokości pasa szybkiego lodu i dla mórz arktycznych sięga 5 km. Bałtyk, Morze Barentsa, Ochockie i Cieśnina Tatarska nie mają warunków do szybkiego schronienia jednostek pływających w przypadku sztormu ze względu na brak zatok zamkniętych i półzamkniętych. Tutaj bardziej efektywne jest stosowanie autonomicznych MODU do wiercenia, ponieważ przy korzystaniu z instalacji nieautonomicznych trudno jest zapewnić bezpieczeństwo personelu i bezpieczeństwo instalacji w warunkach burzowych. Praca w pobliżu stromych, stromych i skalistych brzegów, które nie posiadają odpowiednio szerokiej plaży, stwarza duże zagrożenie. W takich miejscach, gdy nieautonomiczny MODU odrywa się od swoich kotwic, jego śmierć jest prawie nieunikniona. Na obszarach szelfowych mórz arktycznych prawie nie ma wyposażonych nabrzeży, baz i portów, dlatego też zagadnieniom podtrzymywania życia platform wiertniczych i obsługujących je statków (naprawa, tankowanie, schronienie podczas sztormu) należy tu nadać szczególne znaczenie. Pod każdym względem najlepsze warunki panują na morzach śródlądowych Japonii i Rosji. Podczas wierceń na obszarach oddalonych od ewentualnych schronień należy dobrze uruchomić usługę ostrzegania o prognozie pogody, a jednostka pływająca używana do wierceń musi posiadać wystarczającą autonomię, stabilność i zdolność do żeglugi. Warunki górniczo-geologiczne charakteryzują się przede wszystkim miąższością oraz właściwościami fizyko-mechanicznymi skał przeciętych odwiertem. Osady szelfowe składają się zwykle z luźnych skał z wtrąceniami głazów. Głównymi składnikami osadów dennych są muły, piaski, iły i otoczaki. Osady piaszczysto-żwirowe, iłowe, piaszczysto-gliniaste, piaszczysto-mułowe itp. mogą tworzyć się w różnych proporcjach. Na szelfie mórz Dalekiego Wschodu skały osadowe denne reprezentowane są przez następujące typy,%: muły - 8, piaski - 40, gliny - 18, otoczaki - 16, inne - 18. Głazy występują w obrębie 4-6% studni wierconych i 10-12% ogólnej liczby studni. Miąższość osadów luźnych rzadko przekracza 50 m i waha się od 2 do 100 m. Miąższość warstw niektórych skał waha się od kilku centymetrów do kilkudziesięciu metrów, a odstępy ich występowania na głębokości nie podlegają żadnemu wzorowi, z wyjątkiem. mułów, które w większości przypadków zalegają przy powierzchni dna, osiągając głębokość 45 m w „cichych” zamkniętych zatokach. Iły w górnych warstwach są w stanie upłynnionym, na dużych głębokościach są nieco zagęszczone: opór na ścinanie wynosi 16 - 98 kPa. ; kąt tarcia wewnętrznego 4 - 26°; porowatość 50 - 83%; wilgotność 35 - 90%. Piaski charakteryzują się przyczepnością prawie zerową, kątem tarcia wewnętrznego 22 - 32° i porowatością 37 - 45%. Wytrzymałość iłów na ścinanie wynosi 60 - 600 kPa; wskaźnik konsystencji 0,18-1,70; porowatość 40 - 55%; wilgotność 25 - 48%. Skały osadowe denne, z wyjątkiem iłów, są niespójne i łatwo ulegają zniszczeniu podczas wierceń (kategorie II - IV pod względem wiertliwości). Ściany studni są wyjątkowo niestabilne i bez mocowania zapadają się po odsłonięciu. Często na skutek dużej zawartości wody w skałach tworzą się ruchome piaski. Wydobywanie rdzeni z takich poziomów jest trudne, a ich wiercenie możliwe jest głównie poprzez pogłębianie dna studni rurami osłonowymi.

Katastrofy platformy

Wypadki podczas wydobycia ropy naftowej (rys. 17) na szelfie kontynentalnym Wydobyciu gazu i ropy na szelfie morskim nieuchronnie towarzyszą różnego rodzaju wypadki. Są to źródła poważnego zanieczyszczenia środowiska morskiego na wszystkich etapach prac. Przyczyny i dotkliwość skutków takich wypadków mogą się znacznie różnić, w zależności od konkretnego zestawu okoliczności, czynników technicznych i technologicznych. Można powiedzieć, że każdy indywidualny wypadek toczy się według własnego scenariusza.

Najczęstszymi przyczynami są awarie sprzętu, błędy personelu oraz ekstremalne zjawiska naturalne, takie jak huraganowe wiatry, aktywność sejsmiczna i wiele innych. Głównym niebezpieczeństwem takich wypadków, wycieków lub uwolnień ropy, gazu oraz wielu innych chemikaliów i komponentów, jest to, że prowadzą one do poważnych konsekwencji dla środowiska. Wypadki tego typu mają szczególnie silne skutki, gdy mają miejsce w pobliżu wybrzeża, na płytkich wodach oraz w miejscach o powolnym obrocie wody.

Awarie na etapie wierceń Awarie te związane są przede wszystkim z nieoczekiwanymi uwolnieniami węglowodorów ciekłych i gazowych z odwiertu w wyniku przejazdu wiertła przez strefy wysokiego ciśnienia. Być może tylko wycieki ropy z tankowców mogą równać się z takimi wypadkami pod względem siły, dotkliwości i częstotliwości. Można je warunkowo podzielić na dwie główne kategorie. Pierwszy polega na intensywnym i długotrwałym wydmuchu węglowodorów, do którego dochodzi, gdy ciśnienie w strefie wiercenia staje się nienormalnie wysokie i konwencjonalne metody zatykania zawodzą. Dzieje się tak szczególnie często przy zagospodarowywaniu nowych pól. Właśnie taki wypadek miał miejsce podczas zagospodarowania złoża Sachalin-1. Drugi rodzaj zdarzeń związany jest z regularnymi epizodami wycieków węglowodorów w całym okresie wierceń. Nie są one tak imponujące jak dość rzadkie wybuchy, ale ich wpływ na środowisko morskie jest porównywalny ze względu na ich częstotliwość

Wypadki rurociągów

Złożone i rozległe rurociągi podwodne były i pozostają jednym z głównych czynników ryzyka dla środowiska w procesie wydobycia ropy naftowej na morzu. Powodów jest kilka, począwszy od wad materiałowych i zmęczenia, po ruchy tektoniczne dna i uszkodzenia spowodowane przez kotwice i włoki denne. W zależności od przyczyny i charakteru uszkodzenia rurociąg może być źródłem małego lub dużego wycieku lub wycieku oleju.

Poważne wypadki na platformach wydobywczych ropy

Marzec 1980 Platforma wiertnicza Alexander Keilland na Morzu Północnym rozpada się w wyniku „zmęczenia metalu” i wywraca się. Zginęły 123 osoby.

· Wrzesień 1982. Platforma wydobywcza ropy naftowej Ocean Ranger (USA) wywróciła się na Północnym Atlantyku, zabijając 84 osoby.

· Luty 1984: Jedna osoba zginęła, a dwie zostały ranne w wyniku eksplozji na platformie wiertniczej w Zatoce Meksykańskiej u wybrzeży Teksasu.

· Sierpień 1984: W wyniku eksplozji i pożaru na platformie Petrobras u wybrzeży Brazylii zginęło 36 osób, a 17 zostało rannych.

· lipiec 1988 Największa katastrofa w historii – na platformie wydobywczej ropy Piper Alpha należącej do Occidental Petroleum w wyniku eksplozji, która nastąpiła po wycieku gazu, zginęło 167 osób.

· Wrzesień 1988: 4 osoby zginęły w wyniku eksplozji, a następnie zalania platformy wydobywczej ropy naftowej należącej do Total Petroleum Co. (Francja), w pobliżu wybrzeża Borneo.

· Wrzesień 1988 Wybuch i pożar na platformie wiertniczej Ocean Odyssey na Morzu Północnym, w wyniku czego jedna osoba zginęła.

· Maj 1989: Trzy osoby zostają ranne w wyniku eksplozji i pożaru na platformie wydobywczej ropy naftowej Union Oil Co. (USA) u wybrzeży Alaski.

· Listopad 1989 Eksplozja platformy wiertniczej Penrod Drilling Co. w Zatoce Meksykańskiej 12 osób zostało rannych.

· sierpień 1991 Eksplozja w zakładzie wydobywczym ropy naftowej należącym do Shell

· styczeń 1995 Wybuch na platformie wiertniczej należącej do Mobil u wybrzeży Nigerii, w wyniku czego zginęło 13 osób.

· Styczeń 1996: 3 osoby zginęły, a 2 zostały ranne w wyniku eksplozji na platformie wiertniczej Morgan w Zatoce Sueskiej.

· Lipiec 1998: 2 osoby zginęły w wyniku eksplozji na platformie wiertniczej Glomar Arctic IV.

· Styczeń 2001: 2 osoby zginęły w pożarze platformy gazowej Petrobras u wybrzeży Brazylii.

· 16 marca 2001. P-56, największa platforma wiertnicza na świecie, należąca do Petrobras, eksplodowała u wybrzeży Brazylii. Zginęło 10 pracowników naftowych. 20 marca, po serii niszczycielskich eksplozji, platforma zatonęła, powodując nieodwracalne szkody dla środowiska w regionie i całkowite straty, które eksperci szacują (w tym utracone zyski) na ponad miliard dolarów amerykańskich. W Brazylii wiadomość ta wywołała masowe protesty: w ciągu ostatnich trzech lat w zakładach firmy miało miejsce 99 sytuacji awaryjnych.

· 15 października 2001. Zdaniem ekologów rozległa budowa platform wiertniczych na szelfie Sachalin zagroziła populacji chronionego wieloryba szarego. Koncern naftowy Sachalin Energy zaczął zrzucać toksyczne odpady powstałe w wyniku swojej produkcji do Morza Ochockiego.

Podobne dokumenty

Przyczyny i ciężkość skutków wypadków podczas wydobycia gazu i ropy na szelfie morskim. Projekty platform półzanurzalnych. Schemat zastrzyku studni podwodnej. Cechy morskiej produkcji ropy naftowej. Charakterystyka półzanurzalnej platformy wiertniczej Glomar Arctic IV.

streszczenie, dodano 11.10.2015

Zagospodarowanie pól naftowych. Sprzęt i technologia produkcji ropy naftowej. Płynna eksploatacja studni, ich podziemne i remonty główne. Zbieranie i przygotowanie oleju na polu. Środki ostrożności podczas wykonywania prac związanych z serwisowaniem studni i sprzętu.

raport z praktyki, dodano 23.10.2011

Ogólne informacje o przemyśle naftowym na świecie i w Rosji. Światowe zasoby ropy naftowej, ich produkcja i zużycie. Rozważanie terytorialnej organizacji wydobycia i rafinacji ropy naftowej w Federacji Rosyjskiej. Główne problemy rozwoju przemysłu w kraju.

praca na kursie, dodano 21.08.2015

Metody poszukiwania i eksploracji złóż ropy i gazu. Etapy prac poszukiwawczo-wydobywczych. Klasyfikacja złóż ropy i gazu. Problemy w poszukiwaniu i wydobywaniu ropy i gazu, wiercenie odwiertów. Uzasadnienie wytyczenia otworów poszukiwawczych.

praca na kursie, dodano 19.06.2011

Prace przygotowawcze do budowy platformy wiertniczej. Cechy trybu wiercenia metodami obrotowymi i turbinowymi. Metody wydobycia ropy i gazu. Metody oddziaływania na strefę denną. Utrzymanie ciśnienia w zbiorniku. Gromadzenie i magazynowanie ropy i gazu na polu.

praca na kursie, dodano 05.06.2013

Geologiczne podstawy poszukiwania, rozpoznawania i zagospodarowania złóż ropy i gazu. Ropa naftowa: skład chemiczny, właściwości fizyczne, ciśnienie nasycenia, zawartość gazu, współczynnik gazu polowego. Proces technologiczny wydobycia ropy naftowej i gazu ziemnego.

test, dodano 22.01.2012

Orohydrografia pola naftowego Samotlor. Tektonika i stratygrafia. Właściwości zbiornikowe formacji produkcyjnych. Właściwości ropy, gazu i wody w warunkach złożowych. Technologia produkcji oleju. Metody radzenia sobie z powikłaniami stosowane w OJSC „CIS”.

praca na kursie, dodano 25.09.2013

Wybór metod produkcji oleju. Schemat wyposażenia studni fontannowej. Metody wydobywania ropy naftowej i pompowania gazu. Budowa instalacji pomp strumieniowych otworowych. Kryteria oceny efektywności technologicznej i ekonomicznej metod działania.

prezentacja, dodano 09.03.2015

Złoża ropy w wnętrznościach Ziemi. Poszukiwanie ropy naftowej metodą geologiczną, geofizyczną, geochemiczną i wiertniczą. Etapy i metody procesu produkcji oleju. Pierwiastki i związki chemiczne w oleju, jego właściwości fizyczne. Produkty naftowe i ich zastosowania.

streszczenie, dodano 25.02.2010

Ogólna charakterystyka, historia i główne etapy rozwoju badanej dziedziny. Sprzęt i narzędzia stosowane w eksploatacji złóż ropy i gazu. Prawa i obowiązki zawodowe operatora wydobycia ropy naftowej i gazu.

Pracownicy i personel podróżują do wsi Nogliki, bastionu SE na północy Sachalinu, pociągiem, prywatnym powozem firmy. Zwykły samochód przedziałowy - nic specjalnego, choć trochę czystszy niż zwykle.

Każdy pasażer otrzymuje następujące pudełko na drugie śniadanie:

Po przybyciu do Nogliki wszyscy spotykają się z przełożonym i decydują, co dalej – czy tymczasowy obóz, czy lotnisko – helikopterem lub (jeśli pogoda nie pozwala na lot) łodzią. Wysłano nas prosto na lotnisko. Aby latać helikopterem, należy wcześniej odbyć kurs ratownictwa śmigłowcowego (HUET) w Jużno-Sachalińsku. Podczas tego szkolenia zakładają specjalne kombinezony termiczne wyposażone w system oddechowy i przewracają do góry nogami w basenie, w symulowanej kabinie helikoptera, ale to znowu inna historia…

Na lotnisku wszyscy przechodzą osobistą kontrolę (łącznie z opiekunami psów)

Odprawa przed lotem opisująca sytuację w przypadku, gdy helikopter nadal się rozbija i zakładanie kombinezonów ratowniczych.

Kombinezony są strasznie niewygodne, ale jeśli helikopter się rozbije, utrzymają cię na powierzchni i ogrzeją ciało do czasu przybycia ratowników. To prawda, jeśli w tym kombinezonie wyjdziesz z tonącego helikoptera...

Platforma zlokalizowana jest 160-180 km od Nogliki. Helikopter pokonuje tę odległość w 50-60 minut, latając cały czas wzdłuż brzegu, aby zminimalizować ryzyko wpadnięcia do wody, a po drodze latając kolejną platformą projektu Sachalin-2, Molikpaq.

Po wylądowaniu na lądowisku dla helikopterów schodzisz do sali indukcyjnej:

Wszystko! Teraz jesteś na morskiej platformie wydobywczej ropy naftowej, kawałku lądu na morzu i nie ma od tego ucieczki.

Jak tu pracować?

Platforma PA-B działa całą dobę i życie tutaj nie zatrzymuje się ani na sekundę. Zmiana dzienna po 12 godzin, zmiana nocna po 12 godzin.

W dzień pracowałam, chociaż niektórzy twierdzą, że w nocy jest spokojniej i nie ma dziennego gwaru. Wszystko to oczywiście uzależnia i już po kilku dniach czujesz się jak trybik w ogromnym mechanizmie, a jeszcze lepsze porównanie to jak mrówka w mrowisku. Mrówka robotnica obudziła się o 6 rano, zjadła śniadanie z tym, co przygotowała mrówka, przyjęła zlecenie od kierownika mrówek i pracowała aż do wieczora, aż do wieczora, kiedy przyszła na jego miejsce mrówka zastępcza... w tym samym czasie jest tak, że... wtedy wszystko się jednoczy.

Po 3 dniach znałem już prawie wszystkich z widzenia...

I poczułam się, jakbyśmy wszyscy byli częścią jednej całości, praktycznie krewnymi.

Ale na platformie pracuje 140 osób (tyle właśnie powinno być osób na platformie, a nie jednej więcej, aby łodzie ratunkowe „alfa”, „betta” i „gamma” mogły wszystkich ewakuować. Dlatego przeniesiono nas do spędzić noc na statku przez kilka dni). Dziwne uczucie... to wszystko wydawało się jednym ciągłym, ciągłym dniem.

Obudziłem się, poszedłem do jadalni, przywitałem się z osobą z nocnej zmiany, dla której był to obiad, on poszedł spać, a wieczorem ponownie spotkaliśmy się w jadalni, tyle że on już jadł śniadanie, a ja jeść obiad. Dla niego to był już inny dzień, ale dla mnie był taki sam! I tak w kółko... błędne koło. I tak dzień po dniu, noc po nocy, mijał tydzień.

Jak tu żyć?

W zasadzie platforma posiada wszystkie warunki do komfortowego pobytu i wolnego czasu. Stworzono tu wszelkie warunki, aby człowiek nie zaprzątał sobie głowy codziennymi problemami, ale całkowicie oddał się dwóm czynnościom – pracy i odpoczynkowi.

Po przydzieleniu domku możesz być pewien, że po przyjeździe będzie na Ciebie czekać łóżeczko ze świeżą pościelą, która zmieniana jest co kilka dni. Kabiny są regularnie czyszczone i odkurzane. Występują w 2 typach: „2+2” i „2”. Odpowiednio dla 4 osób i dla dwóch osób.

Z reguły połowa mieszkańców pracuje na dzienną zmianę, reszta na nocną, aby sobie nawzajem nie przeszkadzać. Wyposażenie jest spartańskie - minimum mebli ze względu na brak wolnego miejsca, ale wszystko jest bardzo ergonomiczne i wydajne. Obok każdego pokoju znajduje się prysznic z toaletą.

Brudne rzeczy są prane w pralni.

Podczas odprawy otrzymasz siatkową torbę z zapisanym numerem kabiny. Wrzucasz do niego swoje brudne pranie, a potem po prostu przynosisz je do pralni i po kilku godzinach czeka na Ciebie pachnące świeżością i wyprasowane pranie.

Kombinezony robocze prane są oddzielnie w specjalnych roztworach chemii gospodarczej, które nie usuwają oleju i innych związanych z nim udogodnień.

Na każdym piętrze modułu mieszkalnego znajduje się punkt z bezpłatnym Wi-Fi (oczywiście wszystkie portale społecznościowe są zablokowane). Istnieje również klasa komputerowa - 4 komputery do ogólnego dostępu do Internetu i innych potrzeb. Praczki zwykle używają ich do gry w pasjansa.

Jest też mała siłownia (swoją drogą całkiem niezła):

Bilard:

Tenis stołowy:

Sala kinowa:

(chłopaki podłączyli do projektora Playstation i ścigali się przy kolacji), podczas którego wieczorem pokazują coś z nowo powiększonej kolekcji DVD.

Kilka słów o stołówce...

Ona jest o.f.i.g.i.g.e.n.a. W ciągu tygodnia na platformie zdobyłem 3 kege.

Dzieje się tak dlatego, że wszystko jest bardzo smaczne, nieograniczone i bezpłatne =)

W tygodniu nie pamiętam, żeby menu się powtarzało, ale w Dzień Naftowca to po prostu święto brzucha: pęczek krewetek, przegrzebki i bałtycka „nulewka” są warte baterii!

Palenie na platformie dozwolone jest wyłącznie w ściśle wyznaczonych miejscach.

Ponadto w każdym takim pomieszczeniu znajduje się wbudowana zapalniczka elektryczna, gdyż używanie zapalniczek i zapałek jest zabronione.

Wygląda na to, że nie da się ich przewieźć i zostaną skonfiskowane na lotnisku w Noglik. Zabrania się także używania telefonów komórkowych, ale za wyjątkiem modułu mieszkalnego i wyłącznie jako budzika. A żeby sfotografować cokolwiek poza modułem mieszkalnym, trzeba będzie wypisać specjalny strój, przejść szkolenie na uprawnienia gazowe i zabrać ze sobą analizator gazu.

Jak już wspomniałem, przez pierwsze kilka dni mieszkaliśmy na statku wsparcia „Smit Sibu” ze względu na fakt, że na pokładzie obowiązuje limit osób ze względu na ograniczoną liczbę miejsc w łodziach ratunkowych na wypadek ewakuacji awaryjnej.

„Smit Sibu” stale kursuje z „Molikpaq” do „PA-B” w nagłych przypadkach. Aby przeładować na statek, stosuje się urządzenie „żaba”:

To coś naprawdę wygląda jak żaba - nietonąca kabina z żelazną podstawą i krzesłami w środku. Przed każdym transferem ponownie musisz założyć kombinezony ratunkowe.

Żaba zostaje zaczepiona do dźwigu i wciągnięta na statek. Wrażenia są dość ostre po podniesieniu na wysokość 9 piętra w kołyszącej się na wietrze otwartej kabinie, a następnie opuszczeniu na pokład. Po raz pierwszy nie mogłam powstrzymać krzyku zachwytu tą darmową „atrakcją”.

Niestety w rejonie 500 metrów od platformy obowiązuje całkowity zakaz fotografowania - to strefa bezpieczeństwa, a zdjęć z żaby z widokiem na platformę nie mam. Na statku nie było nic szczególnie ciekawego - nie było. nie za bardzo się kręciło, na śniadanie podawano świeży kawior, jajka na twardo, makaron z serem, a wszędzie gniazdka były pod napięciem 120 V i były płaskie jak w Japonii. Zawsze było wrażenie, że odwiedza się cudzy dom. Może ekipa stworzyła taki dom nastrój...

Wieczorem jedyną rozrywką było spacerowanie po górnym pokładzie i oglądanie filmów.

Po raz pierwszy widziałem zachód słońca na Sachalinie od strony morza, gdy słońce chowa się za wyspą.

A w nocy podeszli bardzo blisko Molikpaka. Wokół krążyły miliony mew, a pochodnia paliła się z pełną mocą – prawdopodobnie schodziło ciśnienie. Udało mi się wyklikać kawałek platformy z iluminatora:

No cóż, rano znowu musieliśmy założyć kombinezony ratunkowe, wejść na „żabę” i z powrotem na platformę.

W jeden z ostatnich dni udało mi się uzyskać pozwolenie na wykonanie zdjęć na lądowisku dla helikopterów

I na górnym pokładzie. System pochodni z palnikiem pilotowym:

Wiele osób pyta, po co spala się tak dużo gazu towarzyszącego, skoro można go wykorzystać do różnych celów! Po pierwsze, nie dużo, ale niewielka część. A po drugie, czy wiesz dlaczego? Tak, aby w sytuacji awaryjnej możliwe było bezpieczne uwolnienie ciśnienia gazu poprzez system pochodni, jego spalenie i uniknięcie eksplozji.

A to jest moduł wiertniczy. To z tego odbywa się proces wiercenia, zobacz jaki jest duży!

Helikopter zabierający personel przylatuje na ląd:

Trwa planowy załadunek pasażerów latających do Nogliki:

Droga powrotna do domu wydawała się znacznie szybsza i krótsza. Wszystko było dokładnie tak samo, tylko w odwrotnej kolejności. Helikopter-pociąg-Jużno-Sachalińsk...

91. Produkcja ropy i gazu ziemnego na Oceanie Światowym

Wydobycie ropy i gazu ziemnego w wodach Oceanu Światowego ma dość długą historię. Wydobycie oleju morskiego prowadzono prymitywnymi metodami już w XIX wieku. w Rosji (na Morzu Kaspijskim), w USA (w Kalifornii) i Japonii. W latach 30. XX wiek Na Morzu Kaspijskim i w Zatoce Meksykańskiej podejmowano pierwsze próby wierceń ropy z konstrukcji palowych i barek. Naprawdę szybki wzrost wydobycia ropy i gazu na morzu rozpoczął się w latach sześćdziesiątych XX wieku. Proces ten nasilił się jeszcze bardziej w latach 70. i 80. XX w., o czym świadczy liczba krajów wydobywających ropę i gaz ziemny na szelfie kontynentalnym. W 1970 r. takich krajów było zaledwie około 20, a na początku lat 90. XX w. – już ponad 50. W związku z tym wzrosła światowa produkcja ropy naftowej na morzu (Tabela 91).

Można argumentować, że wzrost wydobycia ropy naftowej na morzu wynikał z dwóch głównych czynników. Po pierwsze, po kryzysie energetycznym z połowy lat 70. oraz gwałtowny wzrost cen ropy naftowej zwiększył zainteresowanie basenami szelfowymi i polami, które nie były wcześniej tak powszechnie wykorzystywane. Były mniej wyczerpane i obiecywały pewne korzyści gospodarcze. Jak zauważono powyżej, wydobycie ropy i gazu na morzu stało się uderzającym przykładem prowadzonej wówczas polityki poszerzanie granic zasobów. Po drugie, zagospodarowanie złóż offshore na dużą skalę było możliwe dzięki szeregowi innowacji technicznych, a przede wszystkim zastosowaniu platform wiertniczych.

Tabela 91

DYNAMIKA ŚWIATOWEJ MORSKIEJ PRODUKCJI ROPY NAFTOWEJ

Z takich platform na świecie do początku lat 90-tych. Wykonano ok. 40 tys. odwiertów podmorskich, a głębokość wierceń stale wzrastała. Jeszcze na początku lat 80. Z głębokości do 100 m wydobywano 85% ropy morskiej, a na głębokościach większych niż 200 m praktycznie nie prowadzono wierceń. W połowie lat 90. wydobycie ropy naftowej na głębokościach od 200 do 400 m przestało być rzadkością, a maksymalna głębokość wzrosła z 300 m w 1984 r. do 1000 m w 1994 r. i 1800 m w 1998 r. Nie wspominając już o tym, że odwierty poszukiwawcze są obecnie prowadzone na głębokościach 3000 m i większych. Wraz ze wzrostem głębokości wierceń rybołówstwo morskie zaczęło oddalać się od lądowej linii brzegowej. Początkowo odległość ta zwykle nie przekraczała 10–15 km, później 50–100 km, obecnie w niektórych przypadkach sięga 400–500 km. W rzeczywistości oznacza to, że może już sięgać poza szelf kontynentalny.

Rozważając dynamikę światowego wydobycia ropy naftowej na morzu, zwraca się uwagę, że w ostatnim czasie tempo jej wzrostu wyraźnie osłabło. Faktem jest, że po przezwyciężeniu kryzysu energetycznego i wejściu światowej energetyki w nowy, dość długi etap taniej ropy, dalsza eksploatacja wielu złóż offshore, szczególnie na dużych szerokościach geograficznych, stała się po prostu nieopłacalna ze względu na wyższe koszty wydobycia niż na ziemi.

Ogólnie rzecz biorąc, wiercenie studni na obszarach przybrzeżnych jest znacznie droższe niż na lądzie, a koszt stopniowo wzrasta wraz ze wzrostem głębokości. Koszty wierceń, nawet na głębokości 20–30 m, są w przybliżeniu dwukrotnie wyższe niż na lądzie. Koszt wiercenia na głębokości 50 m wzrasta trzy-czterokrotnie, na głębokości 200 m – sześciokrotnie. Wysokość kosztów wierceń zależy jednak nie tylko od głębokości morza, ale także od innych czynników naturalnych. Na przykład w warunkach arktycznych koszty produkcji przekraczają odpowiednie wskaźniki dla obszarów subtropikalnych lub tropikalnych 15–16 razy. Z obliczeń wynika, że nawet przy cenie 130 dolarów za tonę ropy jej wydobycie na północ od 60. równoleżnika staje się nieopłacalne.

Dlatego też dotychczasowe prognozy wzrostu światowego wydobycia ropy naftowej na morzu zostały ostatnio zrewidowane w dół (według niektórych z nich już w 2005 r. ropa naftowa powinna stanowić co najmniej 35–40% całkowitego wydobycia). To samo dotyczy gazu ziemnego, którego wydobycie na morzu w 2000 roku wyniosło 760 miliardów m 3 (31%).

Powstała pod koniec lat 90-tych. Geografię morskiego wydobycia ropy i gazu ziemnego przedstawiono na rysunku 70. Można z niego wywnioskować, że wydobycie takie prowadzone jest w niemal 50 miejscach na kuli ziemskiej, we wszystkich pięciu zamieszkałych częściach świata. Ale ich udział, podobnie jak udział poszczególnych oceanów i poszczególnych obszarów wodnych, oczywiście nie może powstrzymać się od różnic. Tak i z biegiem czasu to się zmienia. I tak w 1970 r. około 2/3 produkcji morskiej pochodziło z Ameryki Północnej i Południowej, a 1/3 z Azji Południowo-Zachodniej. Do 1980 r. udział Ameryki spadł, podczas gdy udział Azji, Afryki i Europy wzrósł. W 1990 r. z 760 milionów ton światowej produkcji ropy naftowej na morzu 230 milionów przypadało na Amerykę Północną i Południową, 220 milionów w Azji, 190 milionów w Europie, 100 milionów w Afryce i 20 milionów w Australii.

W zagranicznej Europie złoża przybrzeżne zapewniają 9/10 całej produkcji ropy i gazu. Tłumaczy się to przede wszystkim szczególną rolą basenu naftowo-gazowego Morza Północnego, którego złoża są aktywnie eksploatowane przez Wielką Brytanię, Norwegię i w mniejszym stopniu Holandię. Ponadto w niektórych miejscach Morza Śródziemnego prowadzona jest produkcja na małą skalę.

W zagranicznej Azji głównym obszarem wydobycia ropy i gazu była i pozostaje Zatoka Perska, gdzie prowadzą ją Arabia Saudyjska, Iran, Zjednoczone Emiraty Arabskie, Kuwejt i Katar. W latach 1980-1990. Wyraźnie wzrosła produkcja na szelfie kontynentalnym mórz Azji Południowo-Wschodniej – w Malezji, Indonezji, Brunei, Tajlandii i Wietnamie. Prace poszukiwawcze prowadzone są także u wybrzeży niektórych innych krajów. To samo dotyczy strefy szelfowej mórz obmywających wybrzeże Chin. Wśród krajów Azji Południowej Indie mają znaczną produkcję offshore.

W Afryce w ostatnim czasie znacząco wzrosła liczba krajów wydobywających ropę i gaz na szelfie kontynentalnym. Jeszcze nie tak dawno były to tylko Nigeria, Angola (na szelfie Kabindy) i Egipt, ale potem dodano Kamerun, Kongo, Gabon – w ogóle cały pas zachodniego wybrzeża kontynentu od Nigerii po Namibię.

Ryż. 70. Obszary wydobycia ropy i gazu na Oceanie Światowym

W Ameryce Północnej głównym producentem ropy naftowej i gazu ze złóż podmorskich są Stany Zjednoczone. Pola offshore w tym kraju odpowiadają za 15% całkowitego wydobycia ropy naftowej i 25% wydobycia gazu ziemnego. Eksploatacją zajmuje się ponad sto złóż szelfowych, z których większość znajduje się w Zatoce Meksykańskiej, a reszta u wybrzeży kraju Atlantyku i Pacyfiku oraz na Alasce. W latach dziewięćdziesiątych. Kanada rozpoczęła także wydobycie ropy naftowej na morzu na obszarach atlantyckich sąsiadujących z Nową Fundlandią.

W Ameryce Łacińskiej leży Wenezuela, która jako jedna z pierwszych rozpoczęła wydobycie ropy na morzu (w lagunie Maracaibo) i już obecnie złoża te zapewniają około 4/5 jej całkowitej produkcji w kraju. Jednak w latach 1980-1990. Wenezuelę najpierw dogoniła, a następnie wyprzedziła Meksyk, który stworzył duży basen naftowo-gazowy w Zatoce Campeche na Morzu Karaibskim. Inne kraje produkujące ropę na morzu to Brazylia i wyspiarski Trynidad i Tobago. Jednocześnie Brazylia okazała się jednym z liderów wierceń głębinowych, oddając je do użytku pod koniec lat 80. XX wieku. odwierty produkcyjne na Atlantyku o głębokości wody przekraczającej 400 m. Wiercenia poszukiwawcze ropy i gazu prowadzone są także u wybrzeży Argentyny, Chile, Peru i niektórych innych krajów tego kontynentu.

W Australii wydobycie ropy i gazu na szelfie kontynentalnym rozpoczęło się już w latach 60. XX wieku. - w Cieśninie Bassa na południu kraju. Po 10–15 latach poziom wydobycia w tym akwenie zaczął spadać, co zostało jednak zrekompensowane zagospodarowaniem innych złóż offshore, zlokalizowanych u zachodniego wybrzeża kraju i na północy, na Morzu Timorskim. Niewielkie ilości oleju morskiego wydobywa się również u wybrzeży Papui-Nowej Gwinei.

W Rosji w latach 90. wydobycie ropy i gazu ziemnego na złożach offshore (po przeniesieniu do Azerbejdżanu złóż kaspijskich, które dostarczały 1,5–2% całkowitej produkcji tego rodzaju paliw w ZSRR) praktycznie nie istniało. Jednak perspektywy rozwoju tej produkcji oceniane są obecnie bardzo wysoko. Są one związane z rozpoczętym już rozwojem przemysłowym dwóch głównych obszarów morskich. Jednym z nich jest Morze Ochockie, które w drugiej połowie lat 80. XX wieku znajdowało się w pobliżu północno-wschodniego krańca wyspy Sachalin. Zbadano kilka dużych złóż. Drugi to Morza Barentsa i Kara, gdzie również w latach 80. geolodzy odkryli jeszcze ważniejszą prowincję szelfową z dużymi i największymi złożami - złoże kondensatu gazowego Sztokman, złoże gazowe Rusanov, pole naftowe Prirazłomny itp. Według obliczeń, na samym szelfie Sachalin planuje się w przyszłości zwiększyć wydobycie ropy do 20-30 mln ton, a gazu do 15-15 mln ton 20 mld m3 rocznie (w sumie w całym okresie eksploatacji planowane jest wydobycie 1,4 mld ton ropy i 4,2 bln m3). gaz). Nie wspominając już o możliwościach strefy szelfowej innych mórz Dalekiego Wschodu. Program zagospodarowania zasobów ropy i gazu rosyjskiego szelfu arktycznego zakłada uruchomienie 11 złóż ropy i gazu o rocznym poziomie wydobycia 20 mln ton ropy i co najmniej 50 mld m 3 gazu. Oceniając potencjał naftowo-gazowy rosyjskiej Arktyki, należy także wziąć pod uwagę fakt, że na całym rozległym obszarze od Morza Karskiego po Morze Czukockie do końca lat 90. XX w. nie wykonano ani jednego otworu poszukiwawczego. Do kategorii obiecującej należy również północna część Morza Kaspijskiego.

2018-12-14

Aby zagospodarować zasoby węglowodorów w Arktyce, potrzebne są morskie platformy wydobywcze ropy naftowej. W Rosji wykorzystywane są głównie zagraniczne pływające platformy wiertnicze. Kupowano je lub wynajmowano. Dziś, ze względu na politykę sankcji USA oraz sytuację geopolityczną i gospodarczą, pozyskiwanie nowych platform od zachodnich firm staje się niemożliwe.

W czasach sowieckich 100% komponentów do platform wiertniczych produkowano w krajowych przedsiębiorstwach. Wraz z upadkiem Unii część z nich znalazła się poza Rosją, a część w ogóle przestała istnieć.

Jednak potrzeba zagospodarowania złóż arktycznych każe zastanowić się nad sytuacją w branży. Na początku XXI wieku nie było popytu na morskie platformy wiertnicze. Budowa instalacji podnoszenia ładunków w Arktyce, której położenie rozpoczęło się w 1995 r. i której zakończenie zaplanowano na 1998 r., nie była już finansowana. Projekt został ukończony na początku tej dekady.

Najważniejszym z krajowych projektów była zbudowana w 2013 roku platforma wydobycia ropy naftowej Prirazlomnaya, podczas której struktury przemysłowe, surowcowe i naukowo-techniczne rozwiązały powierzone im zadania przy wsparciu państwa.

Kolejnymi osiągnięciami rosyjskich inżynierów były morskie platformy wydobywcze ropy naftowej Berkut i Orlan. Wyróżniają się odpornością na niskie temperatury i silne wibracje sejsmiczne. W 2014 roku stocznia w Astrachaniu dostarczyła odporną na lód platformę do wydobywania na Morzu Kaspijskim.

Drogie przyjemności