Odporność chemiczna materiałów budowlanych w zależności od ich składu i struktury. Właściwości technologiczne materiałów. Odporność chemiczna materiałów Władysław Aleksandrowicz Lichaczow x Główny kierunek pracy

Ministerstwo Szkolnictwa Ogólnego i Zawodowego

Federacja Rosyjska

MOSKWA PAŃSTWOWY UNIWERSYTET INŻYNIERII ŚRODOWISKA

A.G.Parshin V.S.Pakhomov D.L.Lebedev

Odporność chemiczna materiałów i ochrona antykorozyjna

Warsztat laboratoryjny

Pod redakcją dr Tech. Nauki A.A. Szewczenko

Moskwa-1998

BBK35.11 Χ 46

Recenzenci:

Katedra Korozji Moskiewskiej Państwowej Akademii Ropy i Gazu im. Gubkin;

Doktorat technologia Sciences A.S. Abramow, firma zajmująca się ochroną środowiska „ShanEco”, Moskwa.

Zatwierdzony jako pomoc dydaktyczna przez radę redakcyjną i wydawniczą Moskiewskiego Państwowego Uniwersytetu Inżynierii Środowiska.

Parshin A.G., Pakhomov V.S., Lebedev D.L.

Χ 46 Odporność chemiczna materiałów i ochrona antykorozyjna: Warsztat laboratoryjny / wyd. A.A. Szewczenko – M.: MSUIE, 1998.-80 s.; chory.8.

ISBN 5-230-11142-9

W ramach pracowni znajdują się cztery prace laboratoryjne dotyczące korozji elektrochemicznej i ochrony metali: „Wpływ niejednorodności strukturalnej na korozję metali podczas redukcji jonów wodorowych”, „Korozja metali z depolaryzacją tlenową”, „Potencjały elektrod”, „Korozja kontaktowa i katodowej ochrony metali przed korozją”. Zarysowano podstawowe pojęcia teorii korozji elektrochemicznej metali oraz metodykę prowadzenia badań korozyjnych. Przeznaczony jest dla studentów III i IV roku studiów stacjonarnych, studiujących kierunki odporności chemicznej materiałów i ochrony antykorozyjnej.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998

© MSUIE, 1998

Przedmowa

Warsztaty laboratoryjne są napisane zgodnie z programem zajęć „Odporność chemiczna materiałów i ochrona antykorozyjna”, przewidzianym w programie nauczania szeregu specjalności. Warsztaty obejmowały prace dotyczące korozji elektrochemicznej metali, które zostały opracowane w Katedrze Materiałów Kompozytowych i Zabezpieczeń przed Korozją.

Każda praca laboratoryjna rozpoczyna się od części teoretycznej. Omówiono mechanizm, termodynamikę i kinetykę korozji podczas katodowej redukcji jonów wodorowych, depolaryzację tlenu, procesy równowagowe i nierównowagowe na granicy faz metal-elektrolit oraz teorię potencjałów elektrodowych.

Przy przedstawianiu zagadnień teoretycznych posłużono się nowoczesnymi koncepcjami elektrochemicznymi dotyczącymi mechanizmu i kinetyki procesów korozyjnych.

Wykonywanie prac laboratoryjnych pozwala studentom lepiej zrozumieć podstawy badań nad korozją i ochroną metali, a także wpaja umiejętności prowadzenia podstawowych laboratoryjnych badań korozyjno-elektrochemicznych.

Prowadzenie dziennika laboratoryjnego

1) tytuł i cel utworu;

2) schemat instalacji;

3) tabelę z wynikami doświadczeń i ich przetwarzaniem (obliczenia, wykresy);

4. Konkluzje.

Dziennik należy prowadzić starannie i niezwłocznie oczyścić, tj. w taki sam sposób, w jaki prowadzona jest dokumentacja wszystkich działań badawczych i testowych.

Schemat instalacji powinien być jasny i zrozumiały, bez ustnych wyjaśnień.

Należy podać warunki eksperymentu: badane materiały, powierzchnię próbek, skład i stężenie elektrolitów, temperaturę itp.

Wyniki badań należy zapisać w przygotowanych wcześniej tabelach, których wzory podane są w opisie pracy.

Przy rejestrowaniu różnych wielkości konieczne jest wskazanie ich wymiaru. Wyniki pomiarów z reguły poddawane są dodatkowej obróbce – analitycznej i graficznej (obliczenia wskaźników masy, objętości i głębokości korozji, potencjałów itp.). W takich przypadkach konieczne jest podanie wzoru obliczeniowego i jednego obliczenia w całości, tj. z podstawieniem wartości eksperymentalnych do wzoru, a dla innych podobnych obliczeń - tylko wyniki końcowe.

Na podstawie uzyskanych i odpowiednio przetworzonych wyników należy wyciągnąć krótkie wnioski na temat wykonanej pracy. Po zakończeniu prześlij dziennik z danymi eksperymentalnymi nauczycielowi w celu uzyskania wizy.

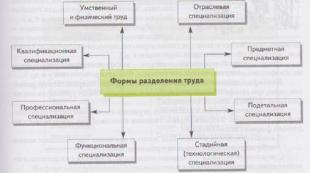

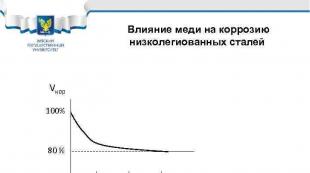

Wpływ miedzi na korozję stali niskostopowych Vcor 100% 80% 0,1 0,2 0,3% Cu Przykładowe stale: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Wpływ miedzi na korozję stali niskostopowych Vcor 100% 80% 0,1 0,2 0,3% Cu Przykładowe stale: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Klasyfikacja stali odpornych na korozję 1. Stale i stopy odporne na korozję (nierdzewne) to materiały odporne na korozję elektrochemiczną w elektrolitach. 2. Głównym pierwiastkiem stopowym odpornym na korozję jest chrom. 3. Chrom wprowadza się do stali nierdzewnych zgodnie z regułą Tammanna. 4. W zależności od środowisk, w jakich stale te są stosowane, wyróżnia się pięć grup stali i stopów odpornych na korozję (nierdzewnych).

Klasyfikacja stali odpornych na korozję 1. Stale i stopy odporne na korozję (nierdzewne) to materiały odporne na korozję elektrochemiczną w elektrolitach. 2. Głównym pierwiastkiem stopowym odpornym na korozję jest chrom. 3. Chrom wprowadza się do stali nierdzewnych zgodnie z regułą Tammanna. 4. W zależności od środowisk, w jakich stale te są stosowane, wyróżnia się pięć grup stali i stopów odpornych na korozję (nierdzewnych).

Stale odporne na korozję do środowisk średnio agresywnych Stale pierwszej grupy mogą pracować tylko w atmosferze zamkniętej i korozji podwodnej z obowiązkowym okresowym suszeniem. W warunkach otwartej atmosfery i ciągłej korozji podwodnej (zwłaszcza w gorącej wodzie), a także korozji podziemnej stale te ulegają korozji wżerowej. Do tych stali zaliczamy stale chromowe: 08 X 13, 09 X 13, 08 X 17 G (ferrytyczne), 10 X 13, 12 X 13 (martenzytyczno-ferrytyczne), 20 X 13, 30 X 13, 40 X 13 (martenzytyczne). Oraz stale chromowo-manganowe i chromowo-niklowe z ekonomicznym dodatkiem niklu (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Stale odporne na korozję do środowisk średnio agresywnych Stale pierwszej grupy mogą pracować tylko w atmosferze zamkniętej i korozji podwodnej z obowiązkowym okresowym suszeniem. W warunkach otwartej atmosfery i ciągłej korozji podwodnej (zwłaszcza w gorącej wodzie), a także korozji podziemnej stale te ulegają korozji wżerowej. Do tych stali zaliczamy stale chromowe: 08 X 13, 09 X 13, 08 X 17 G (ferrytyczne), 10 X 13, 12 X 13 (martenzytyczno-ferrytyczne), 20 X 13, 30 X 13, 40 X 13 (martenzytyczne). Oraz stale chromowo-manganowe i chromowo-niklowe z ekonomicznym dodatkiem niklu (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Stale odporne na korozję (nierdzewne) do środowisk zasolonych Druga grupa stali odpornych na korozję (nierdzewnych) stosowana jest w środowiskach zasolonych, w niskich temperaturach, szczególnie podczas korozji morskiej. Zwiększoną odporność na korozję uzyskuje się poprzez dodatkowe ekonomiczne domieszkowanie stali Ni (5 – 8%). Przykłady: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (stal stosowana w środowisku kwasu siarkowego), 09 X 17 N 7 Yu 1 (stal stosowana w warunkach korozji morskiej).

Stale odporne na korozję (nierdzewne) do środowisk zasolonych Druga grupa stali odpornych na korozję (nierdzewnych) stosowana jest w środowiskach zasolonych, w niskich temperaturach, szczególnie podczas korozji morskiej. Zwiększoną odporność na korozję uzyskuje się poprzez dodatkowe ekonomiczne domieszkowanie stali Ni (5 – 8%). Przykłady: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (stal stosowana w środowisku kwasu siarkowego), 09 X 17 N 7 Yu 1 (stal stosowana w warunkach korozji morskiej).

Stale do stosowania w środowiskach o średniej korozyjności. Środowiska o średniej korozyjności to roztwory soli o różnych temperaturach, a także słabe roztwory niektórych kwasów. Stale trzeciej grupy są najpowszechniejszymi stalami nierdzewnymi o szerokim zastosowaniu. Wśród tych stali możemy wyróżnić: a) stale - zamienniki stali wysokoniklowych: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) stale o optymalnej zawartości chromu do niklu stosunek (Cr:Ni = 18:9, 18:10): 12 X 18 N 9 T i 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 itd.

Stale do stosowania w środowiskach o średniej korozyjności. Środowiska o średniej korozyjności to roztwory soli o różnych temperaturach, a także słabe roztwory niektórych kwasów. Stale trzeciej grupy są najpowszechniejszymi stalami nierdzewnymi o szerokim zastosowaniu. Wśród tych stali możemy wyróżnić: a) stale - zamienniki stali wysokoniklowych: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) stale o optymalnej zawartości chromu do niklu stosunek (Cr:Ni = 18:9, 18:10): 12 X 18 N 9 T i 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 itd.

Stale do stosowania w środowiskach o zwiększonej korozyjności Te rodzaje stali zostały opracowane w celu zwiększenia odporności chemicznej w gorących roztworach Na. Cl i w roztworach kwasowych. W celu zwiększenia wytrzymałości stali stosuje się dodatkowe domieszki stopowe molibdenem i miedzią, przy czym w stalach tej grupy często dąży się do utrzymania dogodnej technologicznie struktury austenitycznej, która wymaga dodatkowego stopowania stali niklem. Ze względu na dużą zawartość składników stopowych, przede wszystkim niklu, stale tej grupy są dość drogie. Przykładowe stale w tej grupie to: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Stale do stosowania w środowiskach o zwiększonej korozyjności Te rodzaje stali zostały opracowane w celu zwiększenia odporności chemicznej w gorących roztworach Na. Cl i w roztworach kwasowych. W celu zwiększenia wytrzymałości stali stosuje się dodatkowe domieszki stopowe molibdenem i miedzią, przy czym w stalach tej grupy często dąży się do utrzymania dogodnej technologicznie struktury austenitycznej, która wymaga dodatkowego stopowania stali niklem. Ze względu na dużą zawartość składników stopowych, przede wszystkim niklu, stale tej grupy są dość drogie. Przykładowe stale w tej grupie to: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Stopy na bazie niklu do środowisk bardzo agresywnych Przez media o bardzo dużej agresywności rozumie się gorące roztwory kwasów siarkowego i solnego. W tak agresywnym środowisku najbardziej odpornymi materiałami metalowymi są stopy na bazie niklu. Na przykład stop KhN 65 MV jest stabilny w podwyższonych temperaturach w środowisku kwasu siarkowego i solnego, w stężonym kwasie octowym. Stop N 70 MF jest zalecany do stosowania w roztworach kwasu siarkowego i solnego; stop jest bardziej odporny na korozję międzykrystaliczną.

Stopy na bazie niklu do środowisk bardzo agresywnych Przez media o bardzo dużej agresywności rozumie się gorące roztwory kwasów siarkowego i solnego. W tak agresywnym środowisku najbardziej odpornymi materiałami metalowymi są stopy na bazie niklu. Na przykład stop KhN 65 MV jest stabilny w podwyższonych temperaturach w środowisku kwasu siarkowego i solnego, w stężonym kwasie octowym. Stop N 70 MF jest zalecany do stosowania w roztworach kwasu siarkowego i solnego; stop jest bardziej odporny na korozję międzykrystaliczną.

Zwiększanie gęstości betonu 4. Wprowadzenie dodatków polimerowych 4. 1. wprowadzenie do mieszanki betonowej niewielkiej ilości 0,2 - 3% dodatków polimerowych (lateksy, żywice polimerowe); 4. 2. produkcja betonów na bazie spoiwa polimerowego (roztwory polimerowe i polimerobeton); Dostarczany w postaci suchej mieszanki i utwardzacza w puszkach. 4. 3. impregnacja gotowych wyrobów betonowych i żelbetowych związkami polimerowymi lub monomerami z późniejszą ich polimeryzacją bezpośrednio w korpusie betonowym (polimery betonowe); 4. 4. zbrojenie betonu włóknami polimerowymi (produkcja betonu zbrojonego włóknami)

Zwiększanie gęstości betonu 4. Wprowadzenie dodatków polimerowych 4. 1. wprowadzenie do mieszanki betonowej niewielkiej ilości 0,2 - 3% dodatków polimerowych (lateksy, żywice polimerowe); 4. 2. produkcja betonów na bazie spoiwa polimerowego (roztwory polimerowe i polimerobeton); Dostarczany w postaci suchej mieszanki i utwardzacza w puszkach. 4. 3. impregnacja gotowych wyrobów betonowych i żelbetowych związkami polimerowymi lub monomerami z późniejszą ich polimeryzacją bezpośrednio w korpusie betonowym (polimery betonowe); 4. 4. zbrojenie betonu włóknami polimerowymi (produkcja betonu zbrojonego włóknami)

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 ELEKTROCHEMICZNA OCHRONA METALI PRZED KOROZJĄ Ochrona katodowa polega na przesunięciu potencjału metalu korodującej konstrukcji na stronę ujemną poprzez podłączenie go do bieguna ujemnego źródła prądu.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 ELEKTROCHEMICZNA OCHRONA METALI PRZED KOROZJĄ Ochrona katodowa polega na przesunięciu potencjału metalu korodującej konstrukcji na stronę ujemną poprzez podłączenie go do bieguna ujemnego źródła prądu.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Wykres korozji ochrony katodowej

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Wykres korozji ochrony katodowej

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.2 Ochrona ochronna opiera się na charakterystyce korozji dwóch stykających się metali. Zgodnie z teorią korozji kontaktowej, gdy dodatni metal M 2 styka się z bardziej ujemnym metalem M 1, potencjał metalu M 2 przesuwa się na stronę ujemną, a jego korozja zmniejsza się lub całkowicie zatrzymuje.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.2 Ochrona ochronna opiera się na charakterystyce korozji dwóch stykających się metali. Zgodnie z teorią korozji kontaktowej, gdy dodatni metal M 2 styka się z bardziej ujemnym metalem M 1, potencjał metalu M 2 przesuwa się na stronę ujemną, a jego korozja zmniejsza się lub całkowicie zatrzymuje.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Ochronę anodową stosuje się wyłącznie w przypadku metali podatnych na pasywację w środowisku korozyjnym. Polega to na przesunięciu potencjału metalu z obszaru aktywnego rozpuszczania do obszaru pasywacji przy wykorzystaniu zewnętrznego źródła prądu.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Ochronę anodową stosuje się wyłącznie w przypadku metali podatnych na pasywację w środowisku korozyjnym. Polega to na przesunięciu potencjału metalu z obszaru aktywnego rozpuszczania do obszaru pasywacji przy wykorzystaniu zewnętrznego źródła prądu.

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Wykres korozji zabezpieczenia anodowego

Moduł 7. Metody ochrony metali przed korozją elektrochemiczną. Wykład 7.3 Wykres korozji zabezpieczenia anodowego