Jakość na każdym etapie produkcji. Kształtowanie jakości produktu. Ryc.3.5. Cykl Deminga

Podstawą wszystkich systemów zarządzania jakością jest „pętla jakości”. Według normy ISO 8402 „pętla jakości” to koncepcyjny model współzależnych działań, które wpływają na jakość na różnych etapach, od oceny potrzeb po ocenę satysfakcji. Obejmuje 11 etapów lub faz cyklu życia produktu (ryżu), na każdym z nich należy dokonać oceny jakości.

W praktyce uwzględnia się następujące etapy cyklu życia produktu (LPC), podczas których zapewniona jest jego jakość:

1. Zapewnienie jakości marketingu.

Marketing powinien:

a) Stworzyć system wyszukiwania, przetwarzania i analizowania informacji o wymaganiach jakie otoczenie zewnętrzne (konsumenci, społeczeństwo) nakłada na produkty i organizacje. Głównymi wskaźnikami jakości informacji marketingowej powinna być jej kompletność, rzetelność i aktualność.

b) Ustalić istnienie aktualnej lub przyszłej potrzeby, której środkiem może być konkretny produkt (usługa) i sformułować wymagania konsumenta.

Podstawą do wykonania kolejnego etapu cyklu życia może być ogólny opis produktu uwzględniający następujące aspekty:

· parametry eksploatacyjne (warunki użytkowania, niezawodność itp.);

· preferencje konsumentów dotyczące wyglądu i cech organoleptycznych produktów;

· wymagania dotyczące pakowania;

· procedury zapewniające jakość produktu w trakcie eksploatacji;

· istniejące ograniczenia i standardy prawne.

Właściwy poziom jakości powyższych prac zapewniamy poprzez:

1) opracowanie systemu udokumentowanych procedur gromadzenia, przetwarzania i analizowania danych;

2) prace planistyczne z okresową rewizją planów i ich korektą (w razie potrzeby);

3) powierzenie wykonywania prac wykwalifikowanemu personelowi, dysponującemu niezbędnymi środkami.

2. Jakość w rozwoju produktu.

Etap rozwoju produktu w cyklu życia musi zapewniać przełożenie wstępnych parametrów produktu zawartych w opisie dostarczonym przez marketerów na język wymagań technicznych dotyczących materiałów, projektu i procesów technologicznych.

Jakość projektu zapewniają:

1) opracowanie i wdrożenie programu projektowego, w tym ocena kamieni milowych projektu na każdym etapie programu. Wyniki oceny i analizy podlegają rejestracji i odzwierciedleniu w specyfikacjach technicznych i rysunkach;

2) włączenie w analizę projektu przedstawicieli różnych działów organizacji;

3) zatwierdzenie wszelkiej dokumentacji stanowiącej podstawę projektu na odpowiednich szczeblach kierownictwa odpowiedzialnych za wytwarzanie wyrobów.

3. Jakość logistyki

Zakupione surowce, materiały eksploatacyjne i komponenty mają bezpośredni wpływ na jakość produktu.

Jakość dostaw zapewniają następujące środki:

1) Opracowanie i wdrożenie programu dostaw zawierającego:

· wymagania dotyczące zamówień;

· umowa o zapewnieniu jakości;

· uzgodnienie metod weryfikacji;

· plany kontroli odbiorów;

· procedura kontroli przychodzącej.

2) Procedury rozstrzygania sporów związanych z jakością dostaw.

3) Organizacja pracy przy przyjmowaniu, przechowywaniu, wydawaniu i zapewnianiu bezpieczeństwa materiałów.

4. Zapewnienie jakości podczas produkcji.

Jakość produkcji zapewniają następujące środki:

1) Planowanie operacji produkcyjnych, szczegółowo udokumentowane w instrukcjach pracy.

2) Kontrola techniczna procesów produkcyjnych.

3) Stworzenie warunków wykluczających możliwość uszkodzenia materiałów, półproduktów i wyrobów w trakcie produkcji (odpowiednie przechowywanie, zabezpieczenie i przemieszczanie).

4) Kontrola, kalibracja i testowanie sprzętu, narzędzi i akcesoriów.

5. Zapewnienie jakości po wytworzeniu wyrobów.

Przede wszystkim mówimy o pakowaniu, instalacji i konserwacji.

Jakość na tych etapach cyklu życia zapewnia:

1) Planowanie wszystkich procesów.

2) Stworzenie warunków wykluczających możliwość uszkodzenia produktów przed wysyłką do konsumenta lub do sieci dystrybucyjnej oraz podczas operacji załadunku i rozładunku.

3) Dobrze napisana dokumentacja towarzysząca produktom.

4) Kontrola i testowanie oprzyrządowania i innego sprzętu używanego podczas instalacji.

5) Koordynacja wzajemnych obowiązków sprzedawców i konsumentów.

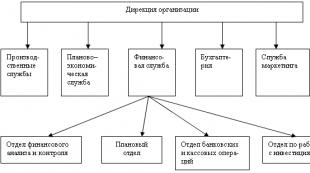

System zarządzania jakością produktu to zbiór organów i obiektów zarządzania, które współdziałają ze sobą za pomocą środków materialnych, technicznych i informacyjnych w zarządzaniu jakością produktu. Jej celem jest osiągnięcie wymaganego poziomu jakości produktu.

Istota jakiejkolwiek kontroli polega na opracowywaniu decyzji kontrolnych i późniejszej realizacji działań kontrolnych przewidzianych tymi decyzjami na konkretnym przedmiocie kontroli. Jednocześnie zarządzanie jakością produktu należy rozumieć jako ustalanie, zapewnianie i utrzymywanie optymalnego poziomu jakości produktu podczas jego rozwoju, wytwarzania, przechowywania, transportu, eksploatacji i konsumpcji.

W zarządzaniu jakością produktu bezpośrednim przedmiotem zarządzania są procesy, od których zależy jakość produktu. Opracowywanie decyzji kontrolnych odbywa się na podstawie porównania informacji o rzeczywistym stanie kontrolowanego procesu z charakterystyką jego wyniku określoną przez program sterujący. Działania kontrolne muszą mieć na celu utrzymanie rzeczywistego stanu kontrolowanego procesu lub skorygowanie tego stanu.

Procesy zarządzania ogólnie dzieli się na 2 grupy:

przeniesienie systemu produkcyjnego na wyższy poziom, tj. zapewnienie tworzenia i rozwoju produktów o wyższym poziomie technicznym i jakościowym

utrzymanie systemu produkcyjnego w stabilnym stanie i zapewnienie wypuszczenia na rynek opanowanych produktów o zaplanowanym poziomie jakości.

Proces zarządzania jakością produktu zgodnie z ogólną teorią zarządzania składa się z następujących operacji:

opracowanie programu zarządzania, planowanie poprawy jakości produktu;

pozyskiwanie i analizowanie informacji o stanie dowolnego obiektu (produktu, procesu) wpływającego na jakość produktu;

podejmowanie decyzji dotyczących zarządzania jakością produktów i przygotowywanie oddziaływań na obiekt;

wydanie czynności kontrolnej;

pozyskiwanie i analizowanie informacji o zmianach jakości obiektu spowodowanych działaniami kontrolnymi.

Tym samym zasada informacji zwrotnej jest realizowana w systemie zarządzania jakością produktu.

Schemat ideowy mechanizmu zarządzania jakością produktu można zilustrować na przykładzie rys. 9.2. Jednocześnie przez czynnik podnoszenia jakości produktu rozumie się przyczynę, specyficzną siłę napędową procesu tworzenia produktu, zdolną do poprawy jednego lub większej liczby wskaźników jakości produktu, pod warunkiem zwiększenia jakości produktu - okoliczności, sytuacja środowisko, w którym czynnik działa, w ramach miary podnoszenia jakości produktu – działanie lub suma działań zmieniających czynnik lub warunki, w jakich czynnik działa.

Czynniki wpływające na jakość produktu dzielą się na cztery grupy:

Techniczny:

rodzaj wytwarzanych wyrobów i produkcja seryjna;

stan dokumentacji technicznej;

jakość urządzeń technologicznych, oprzyrządowania, narzędzi;

stan sprzętu badawczego;

jakość przyrządów pomiarowych i kontrolnych;

jakość materiałów wyjściowych, surowców, komponentów.

Ryż. 9.2. Schematyczny diagram mechanizmu zarządzania jakością produktu

Organizacyjny:

dostarczanie materiałów, surowców;

konserwacja sprzętu, akcesoriów;

systematyczna i rytmiczna praca;

organizacja pracy z dostawcami;

organizacja wsparcia informacyjnego;

naukowa organizacja pracy, kultura produkcji;

organizacja posiłków i wypoczynku.

Gospodarczy:

formy wynagrodzenia;

wysokość wynagrodzenia;

premie za wysoką jakość pracy;

odliczenia z tytułu małżeństwa;

zależności między jakością, ceną i kosztami produkcji.

Społeczny:

stan pracy edukacyjnej;

selekcja, rozmieszczenie i przepływ personelu;

organizacja studiów;

organizowanie konkursów;

relacje w zespole;

warunki życia;

organizacja wypoczynku poza godzinami pracy.

Działania mające na celu rozwój i zapewnienie jakości produktu obejmują kilka etapów:

Prognozowanie potrzeb, poziomu technicznego i jakości produktu.

Utworzenie poziomu jakości odpowiadającego najwyższej kategorii jakości. Przygotowanie dokumentacji naukowo-technicznej.

Analiza możliwości producenta.

Zaopatrzenie logistyczne w surowce, materiały, komponenty.

Techniczne przygotowanie produkcji. Rozwój procesów technologicznych. Dostarczanie sprzętu, akcesoriów, narzędzi.

Produkcja wyrobów zgodnych z dokumentacją naukowo-techniczną.

Kontrola techniczna i testowanie produktów. Ocena jakości wykonania.

Sprzedaż gotowych produktów. Utrzymanie jakości podczas przechowywania, transportu i sprzedaży produktów.

Montaż i eksploatacja gotowych produktów. Zapewnienie jakości usług i napraw. Ocena stopnia zadowolenia konsumentów z jakości produktu.

Sprzedaż. Maksymalne wykorzystanie substancji nadających się do recyklingu.

W takim przypadku należy wyróżnić następujące etapy cyklu życia produktu:

Badania i projektowanie.

Produkcja.

Apelacja i realizacja.

Eksploatacja i zużycie.

Należy ustalić, zapewnić i utrzymać wymagany poziom jakości produktu. Wymagany poziom jakości ustalany jest na etapie badań i projektowania w oparciu o analizę najlepszych osiągnięć naukowo-technicznych w kraju i za granicą, aby sprostać potrzebom przy jak najniższym koszcie. Zarządzanie jakością na tym etapie jest szczególnie ważne, ponieważ To tutaj powstają i obliczane są główne wskaźniki techniczne, ekonomiczne i operacyjne przyszłych produktów, które są zawarte w dokumentacji projektowej i technologicznej. Celem zarządzania na etapie badań i projektowania jest ukształtowanie poziomu jakości odpowiadającego najwyższej kategorii jakości, nowoczesnym osiągnięciom i prognozie potrzeb społecznych na okres produkcji, a także przygotowanie zestawu wniosków naukowych oraz dokumentacja techniczna dotycząca produkcji, obrotu, zużycia i eksploatacji, z zastrzeżeniem ustalonych wskaźników ekonomicznych. Kryterium oceny jakości produktu na etapie badań i projektowania jest stopień zgodności parametrów technicznych i ekonomicznych zawartych w produkcie z jego parametrami porównywalnymi z najlepszymi osiągnięciami naukowo-technicznymi w kraju i za granicą.

Jakość produktu jest zapewniona. Jakość produktów na etapie wytwarzania zależy od jakości dokumentacji regulacyjnej i technicznej dotyczącej wytwarzania produktów, jakości sprzętu, sprzętu, narzędzi, uzyskanych surowców, materiałów i komponentów. Celem zarządzania na etapie wytwarzania jest wytwarzanie wyrobów zgodnie z planem i poziomem jakości ukształtowanym na etapie badań i projektowania, a także podnoszenie jakości wyrobów w oparciu o doświadczenie lub działanie poprzez poprawę właściwości wyrobów i doskonalenie technologii produkcji przy jednoczesnym przestrzeganiu ustalonych wskaźników ekonomicznych. Kryterium oceny jakości produktu na etapie wytwarzania jest stopień zgodności rzeczywistych parametrów techniczno-ekonomicznych wytwarzanego produktu z jego podobnymi parametrami określonymi w dokumentacji projektowej.

Na jakość obsługi i sprzedaży składa się jakość przechowywania i transportu. Ważne jest tutaj utrzymanie poziomu jakości, który został zapewniony podczas produkcji. Celem zarządzania na etapie obrotu jest stworzenie warunków niezbędnych do zachowania właściwości produktów podczas przechowywania, transportu i sprzedaży, zgodnie z ustalonymi planami, standardami i warunkami technicznymi. Kryterium oceny jakości na etapie obrotu i sprzedaży jest zgodność wskaźników jakości produktu ze wskaźnikami zapisanymi w dokumentacji technicznej dołączonej do produktu.

Utrzymanie jakości w działaniu zależy od jakości dokumentacji eksploatacyjnej i naprawczej, sprzętu eksploatacyjnego i naprawczego, części zamiennych oraz jakości pracy personelu obsługującego i konserwującego. Celem zarządzania na etapie eksploatacji jest dbanie o bezawaryjną i efektywną pracę wytwarzanych wyrobów w okresie eksploatacji. Kryterium oceny jakości w eksploatacji jest zgodność wskaźników jakości produktu ze wskaźnikami zapisanymi w dokumentacji technicznej dołączonej do produktu, tj. rzeczywistych potrzeb, dla których został stworzony.

Czynniki i warunki wpływające na zapewnienie jakości produktu

Jakość produktu kształtuje się na etapach jego projektowania i wytwarzania i jest utrzymywana na etapie eksploatacji. Na każdym etapie na jakość wpływają pewne czynniki i warunki.

Pod czynnik Zapewnienie jakości produktu rozumiane jest jako specyficzna siła zmieniająca właściwości surowców, materiałów, elementów konstrukcyjnych lub produktu jako całości. Należą do nich: przedmioty i narzędzia, sprzęt, oprzyrządowanie, narzędzia, technologia, a także wiedza i umiejętności zawodowe programistów, pracowników i organizatorów produkcji.

Pod warunki Zapewnienie jakości produktu odnosi się do warunków produkcji, sytuacji, środowiska, w którym działają czynniki zapewnienia jakości produktu.

Ze względu na miejsce zapewnienia jakości produktu warunki dzieli się na wewnętrzny I zewnętrzny.

DO wewnętrzny warunki obejmują:

charakter procesu produkcyjnego, jego intensywność, rytm, czas trwania;

poziom wyposażenia i utrzymania stanowisk pracy;

stan środowiskowy pomieszczeń produkcyjnych;

projektowanie wnętrz i produkcja;

stan bezpieczeństwa pracy;

stan relacji wewnątrzzbiorowych i interpersonalnych;

klimat moralny i psychologiczny w zespole, charakter rozwiązywania konfliktów;

charakter materialnych i moralnych zachęt do jakości.

DO zewnętrzny warunki obejmują:

rozwój naukowy i techniczny kraju;

stan ekologiczny środowiska;

obecny mechanizm gospodarczy;

system zarządzania jakością w przedsiębiorstwie;

ekonomiczne pobudzanie działalności przedsiębiorstw;

zasady ustalania cen;

otoczenie legislacyjne i prawne;

stan środowiska społecznego i materialnego pracowników.

Warunki zapewnienia jakości produktu w niektórych przypadkach mają decydujący wpływ na siły, które bezpośrednio zmieniają właściwości produktu. Mogą ułatwiać pełną manifestację możliwości czynników lub ograniczać je w różnym stopniu, utrudniać manifestację ich możliwości (na przykład zmiana priorytetu premii - na wskaźniki jakościowe lub ilościowe itp.).

Zapewnienie jak najbardziej harmonijnej kombinacji czynników i warunków jest jednym z najważniejszych i najbardziej złożonych zadań zapewnienia jakości i zarządzania jakością produktu.

Rozważmy główne czynniki, określające jakość produktów na różnych etapach jego cyklu życia.

NA etap projektowania i rozwoju Głównymi czynnikami zapewniającymi jakość produktów są:

dogłębne badania przedprojektowe produktu z uwzględnieniem patentów krajowych i zagranicznych;

studium wykonalności projektu i właściwości użytkowych produktu;

projekt o zerowej defektach;

powszechne stosowanie standardowych schematów, maksymalne wykorzystanie ujednoliconych, znormalizowanych części, złożeń i zespołów;

włączenie do produktu wbudowanych systemów sterowania, w tym automatycznych;

uwzględnienie w projekcie produktu zduplikowanych systemów, które są dla niego niezbędne;

prowadzenie badań laboratoryjnych w trudnych warunkach;

weryfikację i wyjaśnienie dokumentacji technicznej na podstawie wyników badań partii pilotażowej i danych eksploatacyjnych.

NA etap produkcji Czynniki wpływające na jakość produktu można podzielić na: techniczne, organizacyjne, informacyjne, społeczne, ekonomiczne.

DO techniczny czynniki obejmują:

jakość przedmiotów pracy: surowców, materiałów, zakupionych komponentów, dokumentacji itp. Zapewnienie jakości można tutaj osiągnąć poprzez zwiększenie efektywności kontroli przychodzącej surowców, materiałów, półproduktów i komponentów;

jakość narzędzi pracy: sprzęt, wyposażenie, wyposażenie technologiczne, narzędzia, przyrządy pomiarowe, sprzęt do automatyzacji pracy itp. Głównymi sposobami wdrożenia tego czynnika są techniczne ponowne wyposażenie i przebudowa produkcji, kompleksowa mechanizacja i automatyzacja procesów produkcyjnych, zastosowanie sprzętu o wysokiej precyzji;

jakość procesów technologicznych. Wzmocnienie działania tego czynnika można osiągnąć poprzez rozwój technologii operacyjnych, typizację procesów technologicznych, wprowadzanie zaawansowanych technologii oraz aktywną kontrolę jakości w procesie produkcyjnym.

DO organizacyjny czynniki obejmują:

organizacja produkcji: specjalizacja, struktura produkcji, organizacja operacyjnego planowania produkcji. Poprawę jakości produktów dzięki temu czynnikowi można osiągnąć poprzez wprowadzenie skutecznych form specjalizacji wewnątrzzakładowej: temat, szczegół; organizacja produkcji ciągłej (przenośniki i linie produkcyjne); opracowywanie cyklicznych i operacyjnych harmonogramów produkcji zapewniających rytmiczną pracę przedsiębiorstwa itp.;

organizacja pracy: racjonalny podział i współdziałanie pracy, racjonalna organizacja stanowisk pracy i ich utrzymanie, racjonalny reżim pracy i odpoczynku, upowszechnianie nowoczesnych technik i metod pracy itp.;

organizacja zarządzania: racjonalna struktura zarządzania, racjonalizacja obiegu dokumentów, racjonalna technologia interakcji pomiędzy działami, automatyzacja zarządzania produkcją.

Informacja czynniki to:

rejestracja danych jakościowych, ich identyfikacja, przechowywanie;

automatyzacja gromadzenia i przetwarzania informacji jakościowych;

dostarczanie informacji operacyjnych o jakości menedżerów i specjalistów, jej wykorzystaniu itp.

Szczególnie ważnym czynnikiem jest zapewnienie aktualnej informacji o jakości wytwarzanych produktów. Terminowe informowanie jest niezbędnym warunkiem terminowego podejmowania decyzji zarządczych w celu zapewnienia jakości produktu. Wymaganą efektywność informacyjną zapewnia tworzenie i funkcjonowanie zautomatyzowanych systemów zarządzania jakością produktów w oparciu o wykorzystanie technologii komputerowej.

Społeczny czynniki obejmują:

struktura zawodowa personelu;

zaawansowane szkolenie personelu;

certyfikacja personelu;

motywacja personelu;

usługi socjalne dla pracowników itp.

DO gospodarczy czynniki obejmują:

finansowanie prac zapewniających jakość produktu;

odpowiedzialność finansowa pracowników za wytwarzanie produktów niespełniających norm;

zachęty materialne dla personelu do tworzenia i wytwarzania produktów wysokiej jakości;

księgowość, analiza i regulacja kosztów w celu zapewnienia jakości produktu itp.

NA etap operacyjny Głównymi czynnikami wpływającymi na utrzymanie jakości i niezawodności urządzeń technicznych są:

użytkowanie urządzeń zgodnie z ich przeznaczeniem, zgodnie z trybami przewidzianymi w dokumentacji technicznej;

ulepszanie usług i przeprowadzanie rutynowych konserwacji w określonych ramach czasowych;

podniesienie jakości bieżących, planowych konserwacji i napraw głównych.

Czynniki takie jak poprawa dyscypliny pracy i technologii, rozwijanie osobistej inicjatywy i twórczego podejścia do pracy każdego pracownika, mają decydujący wpływ na jakość produktu na wszystkich trzech rozpatrywanych etapach cyklu życia urządzeń technicznych; stały wzrost poziomu zawodowego pracowników; stosowanie skutecznego systemu zachęt moralnych i materialnych.

Uwzględnione czynniki pozwalają nam sformułować główne kierunki doskonalenia jakości urządzeń technicznych:

tworzenie zaawansowanych technologicznie projektów urządzeń;

doskonalenie procesów produkcyjnych;

zwiększenie poziomu unifikacji produktów;

podniesienie poziomu technicznego produkcji, kompleksowa mechanizacja i automatyzacja procesów produkcyjnych (głównych i pomocniczych);

rytmiczna praca wszystkich działów przedsiębiorstwa;

opracowywanie i stosowanie postępowych metod monitorowania i analizowania jakości produktów;

bezwarunkowe przestrzeganie dyscypliny technologicznej, produkcyjnej i wykonawczej;

zgodność z wymaganiami norm;

wprowadzenie postępowej organizacji pracy i poprawa standardów produkcji;

rozwój i pobudzanie aktywności twórczej pracowników, ich zainteresowania poprawą jakości produktów.

Zapewnienie jakości produktów na różnych etapach ich cyklu życia

O wysokiej jakości produktów decydują różne czynniki, z których najważniejsze to:

Czynniki o charakterze technicznym (projektowe, technologiczne, metrologiczne itp.);

Czynniki o charakterze ekonomicznym (finansowe, regulacyjne, materialne itp.);

Czynniki o charakterze społecznym (organizacyjne, prawne, kadrowe itp.).

Wymaga to kompleksowego podejścia do zapewniania jakości. Światowe doświadczenia w tym zakresie podsumowano w międzynarodowych normach serii ISO 9000 dotyczących systemów jakości:

ISO 9001 „System jakości – Model zapewnienia jakości w projektowaniu i/lub rozwoju, produkcji, instalacji i konserwacji”;

ISO 9002 „System jakości. Model zapewnienia jakości w produkcji i montażu”;

ISO 9003 „System jakości – Model zapewnienia jakości w kontroli końcowej i testowaniu”.

Proces kształtowania jakości produktu jako pojedynczego obiektu zarządzania składa się z szeregu powiązanych ze sobą i podrzędnych etapów. Jakość produktów na każdym etapie zależy od wyników działań na poprzednim i z kolei wpływa na kolejny. Ogólnie rzecz biorąc, model cyklu życia produktu pokazano na rys. 1.1.Ryż. 1.1. Model cyklu życia produktu „Pętla Jakości”

Na kształtowanie się jakości produktu wpływają różne czynniki, które można podzielić na obiektywne i subiektywne, bezpośrednio wpływające na jakość (kształtowanie), dostarczanie, stymulujące (ryc. 1.2).

Do czynników obiektywnych zalicza się:

. jakość dokumentacji regulacyjnej i technicznej;

. nieprzerwana praca sprzętu;

. poziom standaryzacji, unifikacji;

. estetyzacja, projektowanie.

Czynniki subiektywne obejmują:

. kwalifikacje i umiejętności personelu;

. sanitarne i higieniczne warunki pracy;

. psychofizyczne warunki pracy;

. kultura pracy i produkcji;

. materialne i moralne zachęty do pracy;

. przestrzeganie dyscypliny pracy i technologii.

Do czynników kształtujących jakość produktu zalicza się:

. jakość surowców, materiałów, projekt produktu;

. jakość procesów technologicznych.

Ryż. 1.2. Czynniki wpływające na kształtowanie jakości

Czynniki stymulujące uwalnianie produktów wysokiej jakości obejmują:

. poprawa warunków pracy i odpoczynku;

. organizacja opieki medycznej;

. zapewnianie pracownikom świadczeń i przywilejów itp.

Do czynników zapewniających zachowanie jakości zalicza się:

. etykietowanie, pakowanie;

. warunki przechowywania odpowiadające rodzajowi produktu;

. warunki transportu;

. warunki realizacji (eksploatacji).

Czynniki wpływające na jakość można podzielić na wewnętrzne i zewnętrzne.

Czynniki wewnętrzne zależą od działalności przedsiębiorstwa - są to czynniki techniczne, organizacyjne, ekonomiczne i społeczno-psychologiczne.

Do czynników zewnętrznych wpływających na kształtowanie jakości produktu zalicza się:

. wymagania rynku;

. konkurs;

. dokumenty normatywne;

. wizerunek przedsiębiorstwa wśród konsumentów produktów.

Powyższe czynniki są ze sobą ściśle powiązane, jednak stopień ich wpływu na jakość jest różny, dlatego należy je uszeregować i nadać priorytet tym, które mają największy wpływ na jakość produktu: pozwoli to na bardziej efektywne zarządzanie produktem jakość.

Uwzględniając te czynniki kształtowanie się jakości produktów gastronomii można przedstawić w formie diagramu (ryc. 1.3).

Rozważmy bardziej szczegółowo wpływ każdego z tych czynników na jakość produktów gastronomii publicznej.

Przedsiębiorstwa gastronomii mogą operować na surowcach lub półproduktach, z zachowaniem wysokiego stopnia gotowości, dlatego też jakość surowców i półproduktów, warunki ich produkcji, przechowywania i dostawy mają ogromne znaczenie dla zapewnienia jakość swoich produktów. Surowce spożywcze, produkty spożywcze i półprodukty dostarczane do przedsiębiorstwa muszą spełniać wymagania norm krajowych (GOST R), przepisów technicznych (TR) i innej dokumentacji regulacyjnej.

Ryż. 1.3. Schemat kształtowania jakości produktów gastronomii publicznej

Szczególnie ważne jest, aby po przyjęciu do lokalu gastronomicznego została przeprowadzona przychodząca kontrola jakości, obejmująca sprawdzenie dokumentów potwierdzających zgodność jakościową (świadectwa zgodności, deklaracja zgodności, świadectwo kontroli weterynaryjnej), a także integralności opakowania i właściwości organoleptycznych. kontrola jakości. Aby zachować jakość produktów otrzymywanych w przedsiębiorstwie, należy zapewnić wymagane warunki temperatury i wilgotności oraz bliskość produktów zgodnie z wymogami sanitarnymi i monitorować ich przestrzeganie.

Wśród czynników bezpośrednio wpływających na jakość produktów znaczącą rolę odgrywają receptury, według których są one wytwarzane. Receptura zawiera wszystkie potencjalne właściwości i skład chemiczny przyszłego produktu. Wyroby produkowane są według aktualnych zbiorów receptur, specyfikacji technicznych, map techniczno-technologicznych czy norm organizacyjnych. Jakość produktu zależy od prawidłowo dobranej receptury, zestawu składników (kolumna zbioru receptur), ustalonego procentu odpadów (ze względu na sezonowość) oraz norm zamienności produktów. Producentowi zależy na tym, aby produkt został wytworzony przy jak najmniejszym nakładzie pracy i czasu. Konsument ocenia także jakość przepisu; zależy mu na tym, aby gotowy produkt był maksymalnie dostosowany do warunków, w jakich jest sprzedawany, bez pogorszenia i utraty jakości oraz aby był bezpieczny dla zdrowia. Wśród czynników bezpośrednio wpływających na jakość produktu największe znaczenie ma proces technologiczny i jakość jego organizacji.

W zależności od możliwości przedsiębiorstwa gastronomicznego należy zorganizować specjalnie wyposażone pomieszczenia (warsztaty) lub oddzielne miejsca pracy do produkcji produktów. Proces technologiczny, obejmujący ciąg operacji mechanicznej i termicznej obróbki produktów, podczas którego następują zmiany fizyczne i chemiczne we wstępnych właściwościach produktu oraz pojawiają się nowe, kształtujące cechy organoleptyczne produktu, jego skład chemiczny, właściwości odżywcze i wartość organoleptyczna, bezpieczeństwo, muszą być zorganizowane zgodnie z normami i przepisami sanitarnymi oraz wymaganiami technologicznymi, a ich zgodność zapewnia kontrola operacyjna i terminowe wdrażanie działań korygujących mających na celu wyeliminowanie zidentyfikowanych niezgodności.

Urządzenia stosowane do mechanizacji procesów pracochłonnych muszą być nowoczesne, niezawodne i bezpieczne w obsłudze, a swoją funkcjonalnością i wydajnością odpowiadać charakterowi prowadzonych operacji technologicznych. Używany sprzęt, narzędzia i przybory muszą spełniać wymagania i być odpowiednio oznakowane.

Aby zapewnić kompletność wprowadzania produktów podczas przygotowania i sprzedaży produktów, konieczne jest wsparcie metrologiczne. Są to przede wszystkim przyrządy pomiarowe takie jak wagi, które należy instalować na stanowiskach pracy w halach produkcyjnych, a także w punktach dystrybucji. Wagi o dużym udźwigu (100 kg i więcej) instalowane są w grupie pomieszczeń magazynowych, na obszarze załadunku. Ponadto przedsiębiorstwo musi być wyposażone w przyrządy i sprzęt pomiarowy.

Jakość i bezpieczeństwo produktów kontrolowane są za pomocą wskaźników organoleptycznych, fizykochemicznych i mikrobiologicznych.

W przedsiębiorstwie przeprowadzana jest kontrola przyjęcia (klasyfikacja) każdej partii wyrobów pod kątem wyglądu, konsystencji, zapachu i smaku. W tym celu kierownictwo przedsiębiorstwa tworzy komisję odmowną spośród najlepiej wyszkolonych specjalistów, którzy nie mają przeciwwskazań medycznych (inżynier technolog, kierownik produkcji, kierownik ds. Cen itp.).

Wyniki odrzucenia zapisywane są w dzienniku odrzuceń.

Ocena jakości produktu na podstawie wskaźników fizykochemicznych przeprowadzana jest w laboratoriach badawczych; Częstotliwość kontroli laboratoryjnych ustala producent.

Spełnianie wymagań sanitarno-epidemiologicznych podczas produkcji, przechowywania i sprzedaży wyrobów, ich bezpieczeństwo dla konsumenta potwierdzają wskaźniki mikrobiologiczne w laboratoriach badawczych. Częstotliwość ustala producent samodzielnie, zgodnie z programem kontroli produkcji, który przewiduje system kontroli mający na celu zapewnienie jakości produktu.

Warunki i jakość sprzedaży produktów są ważnym czynnikiem wpływającym na jakość.

Przy sprzedaży produktów w hali przedsiębiorstwa należy przestrzegać temperatury wydawania naczyń i produktów: dla zimnych - nie wyższej niż 14°C; dla gorących - co najmniej 65... 75 °C.

Aby zapewnić dokładne porcjowanie naczyń na stanowisku serwowania, muszą znajdować się niezbędne przyrządy pomiarowe (wagi, sprzęt pomiarowy), naczynia kontrolne. Aby informować konsumentów o sprzedawanych produktach, ich nazwie, wadze, cenie, menu powinno być umieszczone w dostępnym miejscu; ponadto konsument musi posiadać informację o wartości odżywczej sprzedawanych potraw, produktów i napojów. Informacje takie mogą być umieszczone w menu, na arkuszach informacyjnych, na tablicy ogłoszeń dla konsumentów lub w inny sposób.

W przypadku sprzedaży produktów gastronomii publicznej poza przedsiębiorstwem do każdej partii należy dołączyć certyfikat jakości i bezpieczeństwa, który wskazuje nazwę produktu, nazwę producenta, dokument regulacyjny lub techniczny, zgodnie z którym został wyprodukowany, warunki przechowywania i datę przydatności do spożycia, a także wartość odżywczą, masę opakowania jednostkowego, ilość opakowań transportowych.

Wartość odżywcza charakteryzuje się zawartością białek, węglowodanów, witamin, składników mineralnych oraz kalorycznością w 100 g potrawy (produktu) i ustalana jest w drodze obliczeń na podstawie składu chemicznego potraw i produktów kulinarnych z wykorzystaniem istniejących metod lub metod laboratoryjnych.

Produkty gastronomii w większości są łatwo psujące się i nie można ich długo przechowywać, dlatego bardzo ważne jest, aby po przygotowaniu produkty poddać intensywnemu chłodzeniu w specjalnych szafach, a następnie przechowywać w temperaturze +2...+ 4°C przez wymagany okres.

Do dostarczania produktów do przedsiębiorstw przedprodukcyjnych i wydających stosuje się pojemniki transportowe: pojemniki gastronomiczne z pokrywkami, pojemniki izolowane, pudełka metalowe i polimerowe wielokrotnego użytku z pokrywami. Na pojemniku umieszczona jest etykieta znakująca zgodnie z GOST R 50763-2007. Usługi kateringowe. Produkty gastronomiczne sprzedawane publicznie. Ogólne warunki techniczne.

Przewożą produkty transportem chłodniczym lub izotermicznym zgodnie z wymaganiami SP2.36 1079-01, dokumentacjami regulacyjnymi i technicznymi.

Jakość produktów i usług w dużej mierze zależy od personelu organizacji, jego wyszkolenia zawodowego, a także od warunków pracy, klimatu psychicznego w zespole i zadowolenia pracowników z ich działań. Duże znaczenie mają tu warunki socjalne: rozkłady pracy i odpoczynku, dostępność pomieszczeń do posiłków, miejsc w placówkach przedszkolnych, ośrodkach wypoczynkowych, transport do dowozu pracowników itp.

Polityka personalna przedsiębiorstwa powinna być ukierunkowana na osiągnięcie celów strategicznych, co jest możliwe tylko w przypadku posiadania wysoko wykwalifikowanego personelu i zwiększania wydajności pracy każdego pracownika.

Konieczne jest ciągłe utrzymywanie zainteresowania pracą przy wykorzystaniu różnych dźwigni motywacyjnych, w tym warunków rozwoju kariery.

W praktyce zagranicznej często używa się określenia „personel zaangażowany”, czyli aktywnie wspierający politykę firmy i uczestniczący w jej działaniach. Taki personel, zdaniem zagranicznych analityków, pracuje lepiej, a to prowadzi do mniejszej liczby niespójności w wytwarzanych produktach i niższych kosztów.

GOST R ISO 9001-2008, sekcja 6.2, „Zasoby ludzkie” stwierdza: „Personel wykonujący prace, które bezpośrednio wpływają na zgodność produktu z wymaganiami, musi być kompetentny, posiadać odpowiednie wykształcenie, umiejętności praktyczne i doświadczenie”.

Weryfikację kompetencji i kwalifikacji personelu należy przeprowadzić zgodnie z zatwierdzonym planem selekcji, przekwalifikowania, zaawansowanego szkolenia i certyfikacji.

Szkolenia przekwalifikowujące i dokształcające powinny być prowadzone stale, z uwzględnieniem zmieniających się trendów w rozwoju rynku konsumenckiego, wymagań wobec produktów i usług, i obejmować wszystkich pracowników przedsiębiorstwa.

Etapy powstawania i zapewniania jakości produktu:

1. Prognozowanie potrzeb, poziomu technicznego i jakości produktu.

2. Kształtowanie poziomu jakości odpowiadającego najwyższej kategorii jakości. Przygotowanie dokumentacji naukowo-technicznej.

3. Analiza możliwości producenta.

4. Wsparcie logistyczne surowcami, materiałami, komponentami.

5. Techniczne przygotowanie produkcji. Rozwój procesów technologicznych. Dostarczanie sprzętu, akcesoriów, narzędzi.

6. Produkcja wyrobów zgodnych z dokumentacją naukowo-techniczną.

7. Kontrola techniczna i badania wyrobów. Ocena jakości wykonania.

8. Sprzedaż gotowych produktów. Utrzymanie jakości podczas przechowywania, transportu i sprzedaży produktów.

9. Montaż i eksploatacja gotowych wyrobów. Zapewnienie jakości usług i napraw. Ocena stopnia zadowolenia konsumentów z jakości produktu.

10. Utylizacja. Maksymalne wykorzystanie substancji nadających się do recyklingu.

Etapy cyklu życia produktu:

1) Badania i projektowanie.

2) Produkcja.

3) Odwołanie i realizacja.

4) Eksploatacja i zużycie.

Z definicji pojęcia „ zarządzanie jakością „(patrz ust. 1) jasne jest, że wymagany poziom jakości produktu musi zainstalowane, dostarczone i obsługiwane.

Zainstalowany wymagany poziom jakości w oparciu o analizę najlepszych osiągnięć naukowych i technologicznych w kraju i za granicą, aby sprostać potrzebom przy jak najniższym koszcie.

Zarządzanie jakością na tym etapie jest szczególnie ważne, ponieważ tutaj powstają oraz obliczane są główne wskaźniki techniczne, ekonomiczne i operacyjne przyszłych produktów, które są zawarte w dokumentacji projektowej i technologicznej.

Cel zarządzania na etapie badań i projektowania Jest tworzenie poziom jakości odpowiadający najwyższej kategorii jakości, współczesne osiągnięcia i prognoza potrzeb społecznych na okres produkcji, a także przygotowanie zespołu dokumentacji naukowo-technicznej dotyczącej produkcji, obrotu, konsumpcji i eksploatacji, z zastrzeżeniem ustalonych wskaźników ekonomicznych.

Kryterium oceny jakości produkty na etapie badań i projektowania to stopień zgodności parametrów techniczno-ekonomicznych zawartych w wyrobie z jego parametrami porównywalnymi z najlepszymi osiągnięciami naukowo-technicznymi w kraju i za granicą.

Pod warunkiem, że jakość produktu na etapie produkcji. Jakość produktów na tym etapie zależy od jakości dokumentacji regulacyjnej i technicznej dotyczącej wytwarzania produktów, jakości sprzętu, sprzętu, narzędzi, otrzymanych surowców, materiałów i komponentów.

Cel zarządzania na etapie produkcji to wytwarzanie wyrobów zgodnie z planem i poziomem jakości ukształtowanym na etapie badań i projektowania, a także podnoszenie jakości wyrobów w oparciu o doświadczenie lub działanie poprzez doskonalenie właściwości wyrobów i doskonalenie technologii produkcji przy zachowaniu ustalonych wskaźników ekonomicznych .

Kryterium oceny jakość produktu na etapie produkcji to stopień zgodności rzeczywistych parametrów techniczno-ekonomicznych wytwarzanego wyrobu z jego podobnymi parametrami określonymi w dokumentacji projektowej.

Konserwacja zapewniana jest jakość wytwarzanych produktów na etapach obiegu i sprzedaży, eksploatacji i konsumpcji.

Na jakość obsługi i sprzedaży składa się jakość przechowywania i transportu. Ważne jest tutaj utrzymanie poziomu jakości, który został zapewniony podczas produkcji.

Cel zarządzania na etapie odwołania jest stworzenie warunków niezbędnych do zachowania właściwości produktów podczas ich przechowywania, transportu i sprzedaży, zgodnie z ustalonymi planami, normami i warunkami technicznymi.

Kryterium oceny jakość na etapie obiegu i realizacji służy zapewnieniu, że wskaźniki jakości produktu odpowiadają wskaźnikom zapisanym w dokumentacji technicznej dołączonej do produktu.

Na etapie eksploatacji dokonywana jest ostateczna, najpełniejsza ocena rzeczywistego poziomu jakości produktu.

Utrzymanie jakości w działaniu zależy od jakości dokumentacji eksploatacyjnej i naprawczej, sprzętu eksploatacyjnego i naprawczego, części zamiennych oraz jakości pracy personelu obsługującego i konserwującego.

Cel zarządzania na etapie operacyjnym jest dbanie o bezawaryjną i sprawną pracę wytwarzanych wyrobów w trakcie eksploatacji.

Kryterium oceny jakość w działaniu służy zapewnieniu, że wskaźniki jakości produktu odpowiadają wskaźnikom zapisanym w dokumentacji technicznej dołączonej do produktu, tj. rzeczywistych potrzeb, dla których został stworzony.

Produkcja

Aby uzyskać produkty o wymaganej jakości, należy przeprowadzić operacje technologiczne zgodnie z przepisami branżowymi i odpowiednimi instrukcjami, wymaganiami tej normy, dokumentami regulacyjnymi oraz wymaganiami ustalonymi podczas rejestracji produktu leczniczego.

Postanowienia ogólne

5.1. Proces produkcyjny i jego kontrola muszą być prowadzone przez wykwalifikowany personel.

5.2. Wszystkie operacje dotyczące materiałów i produktów (np. odbiór, kwarantanna, pobieranie próbek, przechowywanie, etykietowanie, przygotowanie, gotowanie, pakowanie i wysyłka) muszą być wykonywane zgodnie z pisemnymi instrukcjami lub procedurami i, jeśli to konieczne, rejestrowane.

5.3. Wszystkie przychodzące materiały należy sprawdzić pod kątem zgodności z zamówieniem. Pojemniki i opakowania należy oczyścić i oznakować.

5.4. Fakty dotyczące uszkodzeń pojemników i opakowań, które mogą mieć negatywny wpływ na jakość materiałów, należy zbadać i udokumentować, a następnie zgłosić do działu kontroli jakości.

5.5. Przychodzące materiały i wytworzone produkty gotowe należy natychmiast poddać kwarantannie, poprzez oddzielne składowanie lub środki organizacyjne, do czasu uzyskania pozwolenia na wykorzystanie lub wysyłkę.

5.6. Odbiór półproduktów i produktów masowych odbywa się zgodnie z przepisami obowiązującymi dla materiałów wyjściowych.

5.7. Wszystkie materiały i produkty należy przechowywać w odpowiednich warunkach ustalonych przez producenta, w sposób zapewniający oddzielenie partii wyrobów i ich cyrkulację w magazynie.

5.8. Aby zagwarantować brak odchyleń poza dopuszczalnymi granicami, konieczne jest zapewnienie kontroli produkcji (wypuszczenia) produktów i jej ilościowe porównanie z danymi przepisów przemysłowych.

5.9. Jednoczesne lub sekwencyjne działanie różnych produktów na tym samym obszarze jest niedozwolone bez zabezpieczenia przed ryzykiem pomieszania lub skażenia krzyżowego.

5.10. Produkty i materiały muszą być chronione przed zanieczyszczeniami mikrobiologicznymi i innymi rodzajami zanieczyszczeń na wszystkich etapach produkcji.

5.11. Podczas pracy z suchymi materiałami i produktami należy podjąć szczególne środki ostrożności, aby zapobiec tworzeniu się i rozprzestrzenianiu się pyłu, szczególnie podczas pracy z substancjami silnymi i uczulającymi.

5.12. W procesie technologicznym wszystkie materiały, opakowania z produktami masowymi, urządzenia główne i pomieszczenia muszą być oznakowane (etykietowane) z podaniem rodzaju wytwarzanego produktu lub materiału, jego dawkowania (w razie potrzeby) oraz numeru partii. W razie potrzeby należy wskazać etap procesu technologicznego.

5.13. Oznaczenia (etykiety) na opakowaniach, urządzeniach lub pomieszczeniach muszą być jasne, jednoznaczne i mieć określoną formę. Oprócz oznaczeń literowych zaleca się stosowanie kodowania kolorowego w celu wskazania statusu produktu (na przykład „Kwarantanna”, „Zaakceptowany”, „Odrzucony”, „Czysty” itp.).

5.14. Należy monitorować prawidłowość połączeń rurociągów i innych urządzeń służących do transportu produktów z jednego obszaru na drugi.

5.15. Odstępstwa od instrukcji są niedozwolone. W razie potrzeby należy uzyskać pisemne zezwolenie na odstępstwo od instrukcji od kompetentnych osób i działu kontroli jakości.

5.16. Do pomieszczeń produkcyjnych mogą wchodzić wyłącznie osoby upoważnione do ich wejścia.

5.17. Co do zasady, w pomieszczeniach i urządzeniach przeznaczonych do wytwarzania produktów leczniczych nie wolno wytwarzać wyrobów niemedycznych.

Zapobieganie zanieczyszczeniom krzyżowym w produkcji

5.18. Należy unikać możliwości zanieczyszczenia materiałów lub produktów wyjściowych innymi materiałami lub produktami. Podczas produkcji ryzyko przypadkowego skażenia krzyżowego wynika z niekontrolowanego uwolnienia się pyłów, gazów, oparów, aerozoli lub mikroorganizmów z materiałów (produktów) oraz z pozostałości zanieczyszczeń na sprzęcie i odzieży ludzi. Stopień ryzyka zależy od rodzaju skażenia i produktu objętego skażeniem.

Do najniebezpieczniejszych substancji zanieczyszczających należą substancje uczulające, preparaty biologiczne zawierające żywe mikroorganizmy, niektóre hormony, cytotoksyny i inne substancje o silnym działaniu. Szczególnie niebezpieczne jest skażenie leków podawanych w formie zastrzyków, a także leków przeznaczonych do przyjmowania w dużych dawkach i/lub przez długi okres czasu.

5.19. Aby zapobiec zanieczyszczeniu krzyżowemu, należy wdrożyć niezbędne środki techniczne i organizacyjne, na przykład:

a) produkcja w wydzielonych obszarach (obowiązkowa w przypadku produktów takich jak penicylina, żywe szczepionki, preparaty bakteryjne z żywych mikroorganizmów i niektóre inne biologiczne produkty lecznicze) lub rozdzielenie cykli produkcyjnych w czasie z odpowiednim czyszczeniem pomieszczeń i sprzętu pomiędzy cyklami;

b) organizacja śluz i urządzeń wyciągowych;

c) minimalizowanie ryzyka zanieczyszczeń spowodowanych recyrkulacją lub ponownym wprowadzeniem nieoczyszczonego lub niewystarczająco oczyszczonego powietrza;

d) przechowywanie odzieży ochronnej (specjalnej) w obszarach wytwarzania produktów o wysokim ryzyku skażenia krzyżowego;

e) stosowanie wysoce skutecznych metod czyszczenia i obróbki w celu wyeliminowania niewystarczającego czyszczenia, które często powoduje zanieczyszczenie krzyżowe;

f) stosowanie „zamkniętych systemów” produkcji;

f) monitorowanie pozostałości poprzedniego produktu lub środków czyszczących oraz oznakowanie urządzeń wskazujących stan czystości.

5.20. Skuteczność środków zapobiegających zanieczyszczeniu krzyżowemu powinna być okresowo poddawana przeglądowi zgodnie z zatwierdzonymi wytycznymi.

Certyfikacja (testy)

5.21. Certyfikacja (testowanie) ma na celu zwiększenie efektywności operacyjnej i jest przeprowadzana zgodnie z zatwierdzonymi metodami. Jej wyniki muszą być udokumentowane.

5.22. Po zatwierdzeniu nowych przepisów przemysłowych lub metod produkcji należy sprawdzić ich przydatność do produkcji masowej. Należy wykazać, że stosowane procesy, materiały i sprzęt pozwalają w sposób ciągły wytwarzać produkty o wymaganej jakości.

5.23. Wraz ze znaczącymi zmianami technologicznymi, m.in. Wszelkie zmiany w sprzęcie lub materiałach, które mogą mieć wpływ na jakość produktu lub powtarzalność procesu, powinny podlegać kwalifikacji (testowaniu) odpowiednich procesów.

5.24. Aby na bieżąco potwierdzać osiągnięcie wymaganych wyników, należy przeprowadzać ponowną certyfikację (testowanie) procesów i metod technologicznych.

Materiały źródłowe

5.25. Dostarczanie surowców to krytyczna operacja wymagająca pełnych informacji o dostawcach.

5.26. Materiały wyjściowe należy kupować wyłącznie od zatwierdzonych dostawców (jak określono w specyfikacji) i, jeśli to możliwe, bezpośrednio od producentów tych materiałów. Wymagania dla nich muszą być określone w specyfikacjach materiałów wyjściowych zatwierdzonych przez producenta leku i uzgodnionych z dostawcą. Wszystkie zagadnienia związane z produkcją i kontrolą materiałów wyjściowych, m.in. współpraca z nimi, etykietowanie, pakowanie, procedura składania reklamacji i odrzuceń muszą być uzgodnione pomiędzy producentem a dostawcą.

5.27. Przy każdej dostawie należy sprawdzić stan pojemnika, opakowania i plomb oraz zgodność z dokumentem dostawy znajdującym się na kontenerze (opakowaniu).

5.28. Jeżeli dostarczanych jest wiele partii materiałów wyjściowych, każdą partię należy traktować jako niezależną pod względem pobierania próbek, badania i zatwierdzania stosowania.

5.29. Surowce składowane muszą być odpowiednio oznakowane (5.13). Oznakowanie musi zawierać co najmniej następujące informacje:

Oznaczenie oryginalnego produktu i kod zakładowy;

Numer seryjny nadawany po akceptacji;

Status materiału (na przykład „Kwarantanna”, „Testowanie”, „Dozwolony”, „Odrzucony” itp.);

Data ważności lub data, po upływie której wymagana jest ponowna kontrola.

Jeśli magazyn jest w pełni wyposażony w komputery, nie jest konieczne podawanie wszystkich tych informacji na etykiecie.

5.30. Kontrolę autentyczności zawartości każdego opakowania z materiałami źródłowymi regulują odpowiednie instrukcje i metody. Opakowania z produktami masowymi, z których pobrano próbki, muszą być odpowiednio oznakowane (6.13).

5.31. Do produkcji leków można stosować wyłącznie surowce o nieprzekraczalnym terminie przydatności do spożycia i zatwierdzone przez dział kontroli jakości.

5.32. Materiały wyjściowe muszą być wydawane wyłącznie przez specjalnie wyznaczone osoby, zgodnie z pisemnymi instrukcjami i muszą spełniać wymagania dotyczące dokładności ważenia i odmierzania materiałów do czystych i oznakowanych pojemników.

5.33. Każda wydawana substancja powinna zostać niezależnie zweryfikowana, jej masa i objętość. Wyniki kontroli należy udokumentować.

5.34. Materiały pozyskane do każdej serii należy przechowywać w jednym miejscu, które powinno być wyraźnie oznaczone.

Produkty pośrednie i masowe

5.35. Przed rozpoczęciem jakichkolwiek operacji procesowych należy podjąć środki w celu zapewnienia, że obszar produkcyjny i sprzęt są czyste i wolne od jakichkolwiek materiałów wyjściowych, produktów, pozostałości produktu lub dokumentacji niezwiązanej z procesem.

5.36. Produkty pośrednie i masowe należy przechowywać w odpowiednich warunkach.

5,37. Procesy krytyczne muszą być certyfikowane (5.21 - 5.24).

5,38. Należy udokumentować wykonanie wszystkich niezbędnych operacji związanych z kontrolą procesu i ochroną środowiska.

5,39. Należy zarejestrować i zbadać wszelkie dowody znaczących odchyleń wydajności (ilości) produktu od oczekiwanych wartości.

Materiały do pakowania

5.40. Zamawianiu, przechowywaniu i kontroli pierwotnych i zadrukowanych materiałów opakowaniowych należy poświęcić taką samą uwagę, jak surowcom.

5.41. Szczególną uwagę należy zwrócić na materiały drukowane. Należy je przechowywać w bezpiecznych warunkach, uniemożliwiających dostęp osobom nieupoważnionym. Pocięte etykiety i inne materiały sypkie należy przechowywać i transportować oddzielnie w zamkniętych pojemnikach, aby zapobiec ich pomieszaniu. Zezwolenie na użycie materiałów opakowaniowych musi być wydane wyłącznie przez specjalnie wyznaczone osoby, zgodnie z zatwierdzonymi instrukcjami.

5.42. Każda przesyłka lub partia podstawowych lub zadrukowanych materiałów opakowaniowych musi mieć przypisany numer lub znak identyfikacyjny.

5.43. Przeterminowane lub nienadające się do użytku drukowane lub pierwotne materiały opakowaniowe należy zniszczyć i spisać protokół.

Operacje pakowania

5,44. Opakowanie produktu powinno minimalizować ryzyko zanieczyszczenia krzyżowego, pomieszania lub zastąpienia. Niedopuszczalne jest pakowanie produktów różnego rodzaju blisko siebie w przypadku braku fizycznego oddzielenia stref.

5.45. Przed rozpoczęciem operacji pakowania należy upewnić się, że miejsce pracy, linie pakujące, maszyny drukarskie i inny sprzęt są w czystym stanie i wolne od materiałów, produktów lub dokumentów związanych z poprzednimi pracami i nieużywanych w bieżącym procesie. Czyszczenie linii pakowania produktów należy przeprowadzić zgodnie ze szczegółowymi instrukcjami. W każdym wierszu lub instalacji należy podać nazwę i numer partii pakowanego produktu.

5,46. Po dotarciu produktów i materiałów opakowaniowych do miejsca pakowania należy sprawdzić ich ilość, autentyczność i zgodność z instrukcją pakowania.

5,47. Opakowanie podstawowe musi być czyste przed rozpoczęciem napełniania. Szczególną uwagę należy zwrócić na usunięcie wszelkich zanieczyszczeń (odłamki szkła, cząstki metalu itp.).

5,48. Po napełnieniu i zaplombowaniu produktów należy jak najszybciej wykonać etykietowanie. Jeżeli nie jest to możliwe, należy podjąć niezbędne środki, aby zapobiec pomyleniu produktów lub błędnemu oznakowaniu.

5,49. Należy uważnie monitorować i dokumentować poprawność wszelkich operacji drukowania (np. nanoszenia kodów lub dat ważności) podczas pakowania i po nim. Szczególną uwagę należy zwrócić na oznaczenia ręczne, które należy regularnie kontrolować.

5,50. Podczas korzystania z etykiet ciętych i drukowania w trybie off-line należy zachować szczególne środki ostrożności. Aby zapobiec plątaniu się zadrukowanego materiału, zamiast etykiet ciętych zaleca się stosowanie etykiet w rolkach.

5.51. Należy monitorować poprawność działania elektronicznych czytników kodów, liczników etykiet i innych podobnych urządzeń.

5,52. Oznaczenia materiałów opakowaniowych naniesione metodą druku lub tłoczenia muszą być wyraźne, odporne na działanie światła (blaknięcie) i usuwanie.

5,53. Podczas monitorowania procesu pakowania produktów na linii należy sprawdzić co najmniej:

a) ogólny wygląd opakowania;

b) kompletność opakowania;

c) prawidłowe użycie materiałów opakowaniowych zgodnie z wymogami dokumentacji tego produktu;

d) poprawność drukowanych napisów;

e) poprawność działania urządzeń monitorujących linię.

Próbki produktów pobrane z linii pakującej nie są zwracane na linię.

5,55. Jeżeli podczas pakowania produktów zaistnieją nieprzewidziane okoliczności, mogą one zostać zwrócone do produkcji dopiero po specjalnej kontroli, dochodzeniu i za zgodą osoby posiadającej odpowiednie uprawnienia. Czynności te należy udokumentować w formie protokołów, które należy przechowywać w wymagany sposób.

5,56. Jeżeli podczas porównywania ilości produktu masowego, zadrukowanych materiałów opakowaniowych i liczby otrzymanych jednostek gotowego produktu zostanie stwierdzona istotna lub nietypowa rozbieżność, przed wydaniem pozwolenia na dopuszczenie produktu do obrotu należy przeprowadzić dochodzenie w celu ustalenia przyczyny rozbieżności.

5,57. Po zakończeniu czynności pakowania pozostałe materiały opakowaniowe z wydrukowanym numerem partii należy zniszczyć i sporządzić protokół. Nieoznakowane materiały opakowaniowe zwracane są do magazynu zgodnie z zatwierdzonymi instrukcjami.

Produkt końcowy

5,58. Przed wydaniem pozwolenia na sprzedaż gotowe produkty muszą zostać poddane kwarantannie na warunkach określonych przez producenta.

5,59. Tryb oceny jakości wyrobów gotowych oraz wymogi dokumentacyjne niezbędne do uzyskania pozwolenia na sprzedaż określone są w Rozdziale 6.

5,60. Po wydaniu pozwolenia na sprzedaż wyroby gotowe należy przechowywać w magazynie wyrobów gotowych na warunkach określonych przez producenta.

Materiały odrzucone, ponownie wykorzystane i zwrócone

5.61. Odrzucone materiały i produkty muszą być wyraźnie oznakowane i przechowywane oddzielnie w obszarach o ograniczonym dostępie. Należy je zwrócić dostawcy, poddać recyklingowi (jeśli jest to dozwolone) lub zniszczyć. Wszelkie wykonane czynności muszą być udokumentowane i zatwierdzone przez osoby posiadające odpowiednie uprawnienia.

5,62. Ponowne przetwarzanie odrzuconych produktów jest dozwolone w wyjątkowych przypadkach, pod warunkiem, że nie nastąpi pogorszenie jakości gotowego produktu i zostaną spełnione wszystkie wymagania specyfikacji. Przetwarzanie odbywa się zgodnie z zatwierdzonymi instrukcjami po ocenie ewentualnego ryzyka wraz z późniejszą dokumentacją.

5,63. Ponowne wykorzystanie całości (lub części) wcześniej wyprodukowanej serii produktów o wymaganej jakości poprzez połączenie jej z inną serią tych samych produktów na określonym etapie produkcji jest dozwolone wyłącznie po uzyskaniu uprzedniej zgody podpisanej przez osoby odpowiedzialne. Ponowne użycie produktów jest dopuszczalne wyłącznie po dokonaniu oceny potencjalnego ryzyka (w tym jego wpływu na trwałość partii) zgodnie z zatwierdzoną instrukcją wraz z sporządzeniem protokołu.

5,64. O potrzebie dodatkowej kontroli wyrobów gotowych, które zostały poddane obróbce, lub produktów, w skład których wchodziły wcześniej wytworzone produkty, decyduje dział kontroli jakości.

5,65. Produkty zwrócone z rynku, nad którymi producent utracił kontrolę, muszą zostać zniszczone, chyba że potwierdzona zostanie ich jakość spełniająca ustalone wymagania. Decyzja o odsprzedaży, ponownym oznakowaniu lub ponownym użyciu może zostać podjęta wyłącznie po szczegółowej analizie przeprowadzonej przez Dział Kontroli Jakości, zgodnie z pisemnymi instrukcjami. W takim przypadku należy wziąć pod uwagę charakter produktu, jego pochodzenie i stan, przestrzeganie specjalnych warunków przechowywania oraz czas, jaki upłynął od daty wydania. Jeśli istnieją jakiekolwiek wątpliwości co do jakości produktu, nie wolno go ponownie używać ani ponownie wypuszczać, lecz dozwolone jest przetwarzanie chemiczne w celu odzyskania składników aktywnych. Wszystkie wykonane czynności muszą być udokumentowane.

Najważniejszym, czasem determinującym czynnikiem przy wyborze wymagań dotyczących jakości produktu, są warunki jego użytkowania lub eksploatacji. Dlatego ciągłe badanie tych warunków jest z kolei kluczową częścią projektowania i rozwoju. Znajomość warunków użytkowania lub działania produktu pozwala na prawidłowy dobór warunków jego testowania.

W praktyce badawczej, w dokumentacji regulacyjnej, technicznej i projektowej stosuje się pojęcie zewnętrznych czynników wpływających (EIF), które rozumiane są jako „zjawiska, procesy lub środowiska zewnętrzne w stosunku do produktu lub jego komponentów, charakteryzujące się wielkościami fizycznymi, które powodują lub mogą powodować powodować ograniczenie lub utratę stanu użytkowego wyrobu albo jego przejście do stanu granicznego w trakcie eksploatacji.”

Ustanawianie wskaźników jakości w rozwoju i projektowaniu produktów odbywa się, jak wiadomo, w kilku etapach.

Pierwszym z nich jest ustalenie wstępnych wymagań projektowych dla produktów, które są wybierane na podstawie wyników analizy informacji i obejmują przede wszystkim rodzaj (typ, model) opracowywanego produktu i podstawowe wymagania dla niego - standardową jakość wskaźniki.

W tym przypadku zwykle określa się główne użyte materiały i komponenty, projektowe zasady działania, schematy, receptury, a także, w niektórych przypadkach, podstawowe rozwiązania technologiczne. Ustalono wstępne wymagania dotyczące warunków użytkowania (eksploatacji). Wykonuje się kosztorysy i sporządza się uzasadnienie ekonomiczne projektu.

Wymagania wstępne można opracowywać w kilku etapach, a następnie udoskonalać je w miarę uzgodnień z klientem lub w miarę ich bardziej szczegółowego opracowywania (projekt zaawansowany). Są one dokumentowane w formie propozycji technicznych, specyfikacji projektowych i rozwojowych, wymagań technicznych i podobnych dokumentów, a także przy zawieraniu umowy na produkcję i dostawę.

Wybór wymagań wyjściowych jest pierwszą i najważniejszą decyzją projektową w łańcuchu decyzji, które ostatecznie zapewniają wymaganą, odpowiednią jakość wyrobów, gdyż błędy w doborze wskaźników jakości są, jak wszelkie błędy projektowe, najpoważniejszymi i najtrudniejszymi do prawidłowy. Wszelkie wysiłki intelektualne, koszty produkcyjne i finansowe mające na celu zapewnienie jakości mogą zostać zmarnowane, jeśli przy wyborze wskaźników jakości zostanie popełniony błąd i rozwiązanie problemu będzie niemożliwe. Korygowanie takiego błędu zwykle wiąże się z kosztami o kilka rzędów wielkości wyższymi od niezbędnych do prawidłowego wyboru.

Drugi etap to określenie obiektywnych wskaźników jakości – specyficznych cech danego produktu (wymiary, konstrukcja, skład itp.), które są ustalone w dokumentacji projektowej i technologicznej.

Trzeci etap to sprawdzenie i dostosowanie wybranych wskaźników za pomocą różnych testów.

Podsumowując, można zauważyć, że wszystko, co powiedziano powyżej, dotyczące analizy przy wyborze wskaźników jakości, w pełni odnosi się nie tylko do każdego produktu materialnego - materiałów, substancji, maszyn, towarów konsumpcyjnych itp., Ale także do produktów i usług intelektualnych.

We współczesnej teorii i praktyce zarządzania jakością wyróżnia się pięć głównych etapów:

1. Podejmowanie decyzji „co produkować?” i przygotowanie specyfikacji technicznych. Przykładowo, wypuszczając na rynek samochód konkretnej marki, ważne jest, aby zdecydować: „dla kogo jest to auto” (dla wąskiego kręgu osób bardzo zamożnych czy dla masowego konsumenta).

2.Sprawdzanie gotowości produkcyjnej i podział odpowiedzialności organizacyjnej.

3. Proces wytwarzania produktów lub świadczenia usług.

4. Eliminowanie usterek i przekazywanie informacji zwrotnej w celu wprowadzania i kontrolowania zmian w procesie produkcyjnym, aby uniknąć zidentyfikowanych usterek w przyszłości.

5.Opracowanie długoterminowych planów jakości.

Realizacja wymienionych etapów jest niemożliwa bez współdziałania wszystkich działów i organów zarządzających firmy. Ta interakcja nazywana jest ujednoliconym systemem zarządzania jakością. Zapewnia to systematyczne podejście do zarządzania jakością.

Rozważmy bardziej szczegółowo treść etapów zarządzania jakością.

Na tym etapie jakość oznacza stopień, w jakim produkty lub usługi firmy spełniają jej wewnętrzne specyfikacje. Ten aspekt jakości nazywany jest jakością zgodności.

W drugim etapie oceniana jest jakość projektu. Jakość może spełniać wymagania techniczne firmy dotyczące projektu produktu, jednak sam projekt może być wysokiej lub niskiej jakości.

W trzecim etapie jakość oznacza stopień, w jakim działanie lub funkcjonowanie usług (produktów) firmy zaspokaja rzeczywiste potrzeby konsumentów.

Produkty firmy mogą spełniać specyfikacje wewnętrzne (etap pierwszy); projekt samego produktu może być wybitny (etap drugi); usługa lub produkt może nie odpowiadać konkretnym potrzebom konsumenta. Przyjrzeliśmy się treści trzech podstawowych etapów, które są równie ważne. Każda wada któregokolwiek z nich może powodować problemy z jakością.

System zarządzania jakością produktu opiera się na następujących powiązanych ze sobą kategoriach zarządzania: przedmiot, cele, czynniki, przedmiot, metody, funkcje, środki, zasada, rodzaj, rodzaj kryteriów itp.

Zarządzanie jakością produktu rozumiane jest jako stały, systematyczny, celowy proces oddziaływania na czynniki i warunki na wszystkich poziomach, zapewniający powstanie produktów o optymalnej jakości i pełne ich wykorzystanie.

System zarządzania jakością produktu obejmuje następujące funkcje:

1. Funkcje zarządzania strategicznego, taktycznego i operacyjnego.

2. Funkcje decyzyjne, czynności kontrolne, analityczno-księgowe, informacyjne i kontrolne.

3. Funkcje są wyspecjalizowane i wspólne dla wszystkich etapów cyklu życia produktu.

4. Zarządzanie funkcjonuje według czynników i warunków naukowych, technicznych, produkcyjnych, ekonomicznych i społecznych.

Funkcje strategiczne obejmują:

prognozowanie i analiza podstawowych wskaźników jakości;

określenie kierunków prac projektowych i inżynierskich;

analiza osiągniętych wyników jakości produkcji;

analiza informacji o popycie konsumenckim.

Cechy taktyczne:

zarządzanie produkcją;

utrzymanie na poziomie określonych wskaźników jakości;

interakcja z kontrolowanymi obiektami i środowiskiem zewnętrznym.

System zarządzania jakością produktu to zespół organów zarządzających oraz obiektów zarządzania, działań, metod i środków mających na celu ustanowienie, zapewnienie i utrzymanie wysokiego poziomu jakości produktu.

Koszty jakości i ich klasyfikacja

Tradycyjnie przez koszty jakości rozumie się koszty zapewnienia jakości wytwarzanego produktu lub usług świadczonych w celu zaspokojenia konkretnych życzeń konsumenta, które musi on ponieść. Dlatego nadal powszechna jest opinia, że konsument „za jakość musi płacić”, rekompensując w ten sposób dodatkowe koszty producenta w celu zapewnienia tej jakości. Ten punkt widzenia opiera się na tradycyjnym podejściu do problemu jakości.

Strukturę przychodów i kosztów producenta wyrobu oraz miejsce w nich kosztów jakości przedstawiono na rys. 5.2.

Ryż. 5.2. Ogólna struktura przychodów i kosztów przedsiębiorstwa Opracowano z: [Gludkin i in., 1999, s. 23]. 284].

Opierając się na koncepcjach teoretycznych, które pokrótce przedstawiono powyżej, analizując koszty jakości, zwyczajowo dzieli się koszty całkowite związane z jakością na koszty przestrzegania przepisów I straty wynikające z nieprzestrzegania przepisów(ryc. 5.3). Omashonu i Ross podają następującą klasyfikację tych kosztów.

Koszty działań zapobiegawczych (C 1) (koszty zapobiegania)- są to koszty producenta z tytułu wszelkich działań zapobiegających powstawaniu niezgodności i wad, w tym koszty opracowania, wdrożenia i utrzymania systemu jakości, który zmniejsza ryzyko otrzymania przez konsumenta produktu lub usługi niespełniającej jego oczekiwań.

Koszty kontroli(C2) (koszt wyceny)- są to koszty producenta związane z wykryciem niezgodności i wad powstałych w procesie projektowania, produkcji lub świadczenia usług, w celu ich usunięcia przed dotarciem produktu do konsumenta lub zakończeniem świadczenia mu usług. Oczywistym jest, że błędy w wytwarzaniu wyrobów czy świadczeniu usług zdarzają się u każdego producenta. Aby zminimalizować liczbę błędów stanowiących niezgodność ze specyfikacją (wadą) lub wymaganiami konsumentów, producent zmuszony jest stworzyć system ich wykrywania, przeznaczając część swoich środków na kontrolę przychodzącą, bieżącą i wyjściową produktów, w tym m.in. także koszty zakupu i utrzymania niezbędnego oprzyrządowania i sprzętu badawczego. Te koszty operacyjne dowolnego producenta(a tym bardziej w kontekście obecnego SZJ opartego na ideach TQM). nieunikniony. Nazywa się je często kosztami oceny jakości, gdyż obejmują one także badania akceptacyjne gotowego produktu, które każdy producent ma obowiązek ocenić jego niezawodność przed dostarczeniem produktu do konsumenta.

W dalszej części będziemy nazywać ten rodzaj kosztu koszty inspekcji lub kontroli jakości, w tym koszty opracowania i wdrożenia systemu kontroli, wynagrodzenia inspektorów i operatorów przeprowadzających kontrolę, cenę lub amortyzację przyrządów pomiarowych, czyli koszty producenta związane z kontrolą dowolnego etapu cyklu życia produktu.

Dwie kolejne grupy kosztów to raczej straty producenta. Wada wewnętrzna to wada stwierdzona przez producenta (przed wprowadzeniem produktu do obrotu); Wada zewnętrzna to wada stwierdzona przez Konsumenta po zakupie Produktu.

Koszty związane z wadami wewnętrznymi(C 3), - koszty producenta związane z usunięciem wad stwierdzonych przez niego podczas produkcji lub świadczenia usług, z uwzględnieniem kosztów wytworzenia produktów wysokiej jakości w celu zastąpienia odrzuconych. Należą do nich np. koszty wytworzenia produktów lub świadczenia usług, które w wyniku kontroli zostały uznane za niezgodne (wykryte wady); koszty późniejszej obróbki i usunięcia wad, modyfikacji projektu lub projektu, ponownego sprawdzenia dokonanych poprawek, koszty 100% sortowania partii produktów w przypadku negatywnych wyników wyrywkowej kontroli jakości, straty z tytułu obniżenia ceny produkty niskiej jakości itp. Koszty te producenta są jego kosztami indywidualnymi, czyli kosztami, których nie będzie mógł on w przyszłości zwrócić kosztem konsumenta, jeżeli na rynku będzie wystarczająco duża konkurencja. Wysokość tych kosztów dla producenta uzależniona jest od ilości stwierdzonych przez konsumenta niezgodności oraz od etapu cyklu życia produktu, na którym wykryto niezgodności (wady), przy czym koszt ich usunięcia wzrasta zgodnie z zasadą dziesięciokrotny wzrost kosztów.

Koszty związane z wadami zewnętrznymi(C 4), - dodatkowe koszty producenta z tytułu skorygowania niezgodności produktu przekazanego konsumentowi lub świadczonych mu usług w porównaniu z tym, co producent obiecał (gwarantowany).

Do takich kosztów zaliczają się na przykład: koszty napraw gwarancyjnych; badanie przyczyn niepowodzeń; wymiany produktów, które nie działają w okresie gwarancyjnym; utrata ceny spowodowana wykryciem produktów niskiej jakości poza przedsiębiorstwem itp.

Wada ta jest identyfikowana przez samego konsumenta i dlatego poza bezpośrednim wpływem na poziom kosztów producenta, obejmuje ona nie tylko bezpłatną wymianę produktów i usług niskiej jakości na odpowiedniki wysokiej jakości, a następnie dodatkową kontrolę w celu ustalenia przyczyn nieprzestrzegania przepisów, ale także kary. Dodatkowo w oczach konsumenta dostawca ponosi nieproporcjonalne szkody wizerunkowe, co zgodnie z „efektem góry lodowej” może mu przynieść nieprzewidywalne straty, w tym utratę rynku. Dlatego obecność kosztów związanych z wadami zewnętrznymi i ich stosunkowo wysoki poziom są szczególnie niebezpieczne dla przedsiębiorstwa.

Ryż. 5.3. Główne składniki kosztów jakości Źródło: [Gludkin i in., 1999, s. 285].

W tabeli Rysunek 5.1 przedstawia w przybliżeniu „widoczną” i „niewidzialną” część kosztów związanych z jakością. Tabela Rysunek 5.2 przedstawia przybliżone grupy korzyści osiąganych przez firmę, której udało się zorganizować efektywną kontrolę kosztów związanych z jakością. Jednocześnie, zdaniem autorów programu, część widoczna stanowi jedynie około 10% odpowiednich kosztów, a 90% to część niewidoczna, którą znacznie trudniej oszacować.

Jest to wygodna forma prezentacji struktury kosztów. Wielu dyrektorów firm uważa, że widoczna część góry lodowej determinuje ogólne koszty i straty związane ze złą jakością. Jest to głębokie błędne przekonanie. Jeśli koszty ukryte zostaną oszacowane, kontrolowane i zmniejszone, firma może uzyskać znaczne korzyści, które przedstawiono w tabeli. 5.2.

Spośród powyższych rodzajów kosztów najwyższy priorytet powinny mieć koszty zapobiegawcze (C1), gdyż znacznie taniej jest zapobiegać defektom i błędom, niż je korygować. Koszty zapobiegania błędom, usuwania ich skutków i reagowania na wady zidentyfikowane przez konsumenta są skorelowane według „reguły 1:10:100” i przedstawiono je na rys. 5.4.

Tabela 5.1-Góra lodowa kosztów jakości

| Widoczna część góry lodowej kosztów | |

| Zidentyfikowane wady (wady) Dodatkowe odpady Koszty przeróbki wadliwych produktów Kontrole (monitorowanie) wyników Zwroty od klientów Wypełnienie zobowiązań gwarancyjnych Zapewnienie jakości | |

| Niewidzialna część góry lodowej kosztów | |

| Zapobieganie niezgodnościom | Kontrola jakości |

| Przegląd i analiza projektów | Kontrola dostawcy |

| Programy o zerowej defektach | Kontrola przychodząca |

| Szkolenie dostawców | Akceptacja produktu |

| Ocena dostawcy | Kontrola procesu |

| Rewizja specyfikacji | Kontrola warunków pracy |

| Audyty jakości | Kontrola jakości pracy |

| Technika zapobiegawcza | Testowanie produktu |

| serwis sprzętu | Kontroluj koszty |

| Zmiany inżynieryjne | sprzęt |

| Odpowiedzialność za produkt | |

| Rosnące koszty ogólne | |

| Małżeństwo wewnętrzne | Małżeństwo zewnętrzne |

| Przestój | Relacje konsumenckie |

| Zmiany inżynieryjne | Zmiana konsumenta |

| Dodatkowe materiały | zachowanie |

| Koszty ich umieszczenia | usługi dodatkowe |

| Powtarzane kontrole | Odpowiedzialność za produkt |

| Utrata udziału w rynku | |

| Opóźnienia w dostawach |

Opracowany przez: .

Oznacza to, że można zapobiec utracie 100 jednostek spowodowanej dostawą wadliwych produktów do klientów, jeśli zostaną wykryte i skorygowane wewnętrznie, kosztem zaledwie 10 jednostek. Jednak wydając zaledwie 1 na środki zapobiegawcze, firma może uniknąć usterek, a co za tym idzie zarówno kosztów ich usunięcia, jak i strat związanych z reklamacjami konsumenckimi.

Zwrot kosztów jakości. Obecnie nikt nie ma wątpliwości co do wszystkich branych pod uwagę składników kosztów jakości

Koszty producenta na działania zapobiegawcze C 1, wliczone w koszt produktu jako część całkowitego kosztu C, zostaną zwrócone producentowi po sprzedaży produktu wysokiej jakości. Jednocześnie nie ma gwarancji, że koszty kontroli C 2 zostaną zwrócone. Tradycyjny pogląd jest taki, że koszty kontroli są również kosztami dla producenta, chociaż można ich uniknąć. Jeżeli konkurentom udało się tak zorganizować proces technologiczny, że koszty te nie są dla nich obligatoryjne, wówczas firma będzie zmuszona zrekompensować koszty C 2 nie ceną.

Tabela 5.2 -Korzyści związane z kontrolą kosztów jakości

| Korzyści | ||

| Są redukowane | Zwiększają się | Poprawiają się |

| Czas obrotu zapasami | Zwrot z aktywów | Relacje z dostawcami |

| Czas realizacji | Zwrot z inwestycji | Relacje konsumenckie |

| Czas wprowadzić produkt na rynek | Korzyści skali | Krzywa uczenia się |

| Czas obrotu kapitału | Wydajność | Planowanie |

| Czas trwania procesów pracy | ||

| Wolumen produktów końcowych | ||

| Powierzchnia magazynowa przeznaczona do przechowywania materiałów eksploatacyjnych | ||

| Wymagana objętość wyjściowa | ||

| Czas realizacji zamówienia | ||

| Transport gotowych produktów | ||

| Transport |

Opracowany przez:

Ryż. 5.4. „Zasada 1:10:100” w odniesieniu do kosztów związanych z jakością