Qurilish materiallarining kimyoviy chidamliligi ularning tarkibi va tuzilishiga qarab. Materiallarning texnologik xususiyatlari. Materiallarning kimyoviy chidamliligi Vladislav Aleksandrovich Lixachev x Asosiy ish kursi

Umumiy va kasb-hunar ta’limi vazirligi

Rossiya Federatsiyasi

MOSKVA DAVLAT Atrof-muhit muhandisligi universiteti

A.G.Parshin V.S.Paxomov D.L.Lebedev

Materiallarning kimyoviy qarshiligi va korroziyadan himoyasi

Laboratoriya ustaxonasi

Doktor Tech tomonidan tahrirlangan. Fanlar A.A.Shevchenko

Moskva - 1998 yil

BBK35.11 q 46

Taqrizchilar:

nomidagi Moskva davlat neft va gaz akademiyasining korroziya kafedrasi. Gubkin;

Ph.D. texnologiya. Fanlar A.S. Abramov, "ShanEco" ekologik kompaniyasi, Moskva.

Moskva davlat atrof-muhit muhandisligi universiteti tahririyat va nashriyot kengashi tomonidan o'quv qo'llanma sifatida tasdiqlangan.

Parshin A.G., Paxomov V.S., Lebedev D.L.

C 46 Materiallarning kimyoviy qarshiligi va korroziyaga qarshi himoya: Laboratoriya ustaxonasi / Ed. A.A.Shevchenko - M.: MSUIE, 1998.-80 b.; kasal.8.

ISBN 5-230-11142-9

Seminarda elektrokimyoviy korroziya va metallarni himoya qilish bo'yicha to'rtta laboratoriya ishlari mavjud: "Vodorod ionlarining qaytarilishida metallarning korroziyasiga strukturaviy heterojenlik ta'siri", "Metallarning kislorod depolarizatsiyasi bilan korroziyasi", "Elektrod potentsiali", "Kontaktli korroziya. va metallarni korroziyadan katodik himoya qilish. Metalllarning elektrokimyoviy korroziyasi nazariyasining asosiy tushunchalari va korroziya tadqiqotlarini o'tkazish metodologiyasi bayon etilgan. Materiallarning kimyoviy chidamliligi va korroziyaga qarshi himoya kursini o'rganuvchi kunduzgi bo'lim 3 va 4-kurs talabalari uchun mo'ljallangan.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Paxomov, D.L.Lebedev.1998

© MSUIE, 1998

Muqaddima

Laboratoriya mashg'ulotlari bir qator mutaxassisliklar o'quv rejasida nazarda tutilgan "Materiallarning kimyoviy chidamliligi va korroziyaga qarshi himoya" kurs dasturiga muvofiq tuzilgan. Seminarda kompozit materiallar va korroziyadan himoya qilish kafedrasida ishlab chiqilgan metallarning elektrokimyoviy korroziyasi bo'yicha ishlar kiritilgan.

Har bir laboratoriya ishi nazariy qismdan boshlanadi. Vodorod ionlarining katodli qaytarilishi, kislorodning depolarizatsiyasi, metall-elektrolitlar chegarasida muvozanat va nomutanosiblik jarayonlarida korroziyaning mexanizmi, termodinamikasi va kinetikasi, elektrod potensiallari nazariyasi ko'rib chiqiladi.

Nazariy masalalarni taqdim etishda korroziya jarayonlarining mexanizmi va kinetikasi haqidagi zamonaviy elektrokimyoviy tushunchalardan foydalaniladi.

Laboratoriya ishlarini bajarish talabalarga metallarni korroziya va himoya qilishni o'rganish asoslarini yaxshiroq tushunishga imkon beradi, shuningdek, asosiy laboratoriya korroziya-elektrokimyoviy tadqiqotlarni o'tkazish ko'nikmalarini o'rgatadi.

Laboratoriya jurnalini yuritish

1) ishning nomi va maqsadi;

2) o'rnatish sxemasi;

3) tajribalar natijalari va ularni qayta ishlash jadvali (hisob-kitoblar, grafiklar);

4) xulosalar.

Jurnal toza va darhol toza saqlanishi kerak, ya'ni. barcha tadqiqot va sinov faoliyati yozuvlari bilan bir xil tarzda saqlanadi.

O'rnatish sxemasi og'zaki tushuntirishlarsiz aniq va tushunarli bo'lishi kerak.

Tajriba sharoitlarini ta'minlash kerak: sinovdan o'tgan materiallar, namunalarning sirt maydoni, elektrolitlar tarkibi va kontsentratsiyasi, harorat va boshqalar.

Sinov natijalari oldindan tuzilgan jadvallarga yozilishi kerak, ularning shakllari ish tavsifida keltirilgan.

Har xil miqdorlarni yozishda ularning o'lchamlarini ko'rsatish kerak. O'lchov natijalari, qoida tariqasida, qo'shimcha ishlov berish - analitik va grafik (korroziyaning massa, hajm va chuqurlik ko'rsatkichlarini hisoblash, potentsiallar va boshqalar). Bunday hollarda hisoblash formulasini va bitta hisobni to'liq taqdim etish kerak, ya'ni. Eksperimental qiymatlarni formulaga almashtirish bilan va boshqa shunga o'xshash hisob-kitoblar uchun - faqat yakuniy natijalar.

Olingan va shunga muvofiq qayta ishlangan natijalarga asoslanib, bajarilgan ishlar haqida qisqacha xulosalar chiqarish kerak. Tugatgandan so'ng, eksperimental ma'lumotlar bilan jurnalni viza uchun o'qituvchiga topshiring.

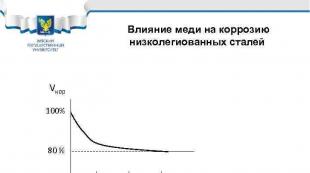

Misning past qotishma po'latlarning korroziyasiga ta'siri Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Po'latlarga misollar: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Misning past qotishma po'latlarning korroziyasiga ta'siri Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Po'latlarga misollar: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Korroziyaga chidamli po'latlarning tasnifi 1. Korroziyaga chidamli (zanglamaydigan) po'latlar va qotishmalar elektrolitlardagi elektrokimyoviy korroziyaga qarshilik ko'rsatadigan materiallardir. 2. Korroziyaga chidamli qotishmaning asosiy qotishma elementi xromdir. 3. Xrom zanglamaydigan po'latlarga Tamman qoidasiga muvofiq kiritiladi. 4. Ushbu po'latlar ishlatiladigan muhitga qarab, korroziyaga chidamli (zanglamaydigan) po'lat va qotishmalarning beshta guruhi ajratiladi.

Korroziyaga chidamli po'latlarning tasnifi 1. Korroziyaga chidamli (zanglamaydigan) po'latlar va qotishmalar elektrolitlardagi elektrokimyoviy korroziyaga qarshilik ko'rsatadigan materiallardir. 2. Korroziyaga chidamli qotishmaning asosiy qotishma elementi xromdir. 3. Xrom zanglamaydigan po'latlarga Tamman qoidasiga muvofiq kiritiladi. 4. Ushbu po'latlar ishlatiladigan muhitga qarab, korroziyaga chidamli (zanglamaydigan) po'lat va qotishmalarning beshta guruhi ajratiladi.

Engil agressiv muhitlar uchun korroziyaga chidamli po'latlar Birinchi guruhning po'latlari faqat yopiq atmosferada va majburiy davriy quritish bilan suv osti korroziyasida ishlashi mumkin. Ochiq atmosfera va doimiy suv osti korroziyasi (ayniqsa, issiq suvda), shuningdek, er osti korroziyasi sharoitida bu po'latlar chuqur korroziyaga uchraydi. Bu po'latlarga xromli po'latlar kiradi: 08 X 13, 09 X 13, 08 X 17 G (ferrit), 10 X 13, 12 X 13 (martensitik-ferrit), 20 X 13, 30 X 13, 40 X 13 (martensitik) . Shuningdek, nikelni tejamkor qotishmali xrom-marganets va xrom-nikel po'latlari (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Engil agressiv muhitlar uchun korroziyaga chidamli po'latlar Birinchi guruhning po'latlari faqat yopiq atmosferada va majburiy davriy quritish bilan suv osti korroziyasida ishlashi mumkin. Ochiq atmosfera va doimiy suv osti korroziyasi (ayniqsa, issiq suvda), shuningdek, er osti korroziyasi sharoitida bu po'latlar chuqur korroziyaga uchraydi. Bu po'latlarga xromli po'latlar kiradi: 08 X 13, 09 X 13, 08 X 17 G (ferrit), 10 X 13, 12 X 13 (martensitik-ferrit), 20 X 13, 30 X 13, 40 X 13 (martensitik) . Shuningdek, nikelni tejamkor qotishmali xrom-marganets va xrom-nikel po'latlari (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Sho'rlangan muhit uchun korroziyaga chidamli (zanglamaydigan) po'latlar Ikkinchi guruh korroziyaga chidamli (zanglamaydigan) po'latlar sho'rlangan muhitda past haroratlarda, xususan, dengiz korroziyasida qo'llaniladi. Korroziyaga chidamliligini oshirish Ni po'latlarini (5 - 8%) qo'shimcha iqtisodiy qotishma orqali erishiladi. Misollar: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (po'lat sulfat kislotali muhitda ishlatiladi), 09 X 17 N 7 Yu 1 (po'latlar dengiz korroziyasi sharoitida ishlatiladi).

Sho'rlangan muhit uchun korroziyaga chidamli (zanglamaydigan) po'latlar Ikkinchi guruh korroziyaga chidamli (zanglamaydigan) po'latlar sho'rlangan muhitda past haroratlarda, xususan, dengiz korroziyasida qo'llaniladi. Korroziyaga chidamliligini oshirish Ni po'latlarini (5 - 8%) qo'shimcha iqtisodiy qotishma orqali erishiladi. Misollar: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (po'lat sulfat kislotali muhitda ishlatiladi), 09 X 17 N 7 Yu 1 (po'latlar dengiz korroziyasi sharoitida ishlatiladi).

O'rtacha korroziyali muhitda foydalanish uchun po'latlar turli haroratlarda tuzlarning eritmalarini, shuningdek, ba'zi kislotalarning zaif eritmalarini anglatadi. Uchinchi guruhning po'latlari keng qo'llaniladigan eng keng tarqalgan zanglamaydigan po'latdir. Ushbu po'latlar orasida biz quyidagilarni ajratib ko'rsatishimiz mumkin: a) po'latlar - yuqori nikelli po'latlarning o'rnini bosuvchi moddalar: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) nikelga optimal xromli po'latlar. nisbati (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T va 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 va boshqalar.

O'rtacha korroziyali muhitda foydalanish uchun po'latlar turli haroratlarda tuzlarning eritmalarini, shuningdek, ba'zi kislotalarning zaif eritmalarini anglatadi. Uchinchi guruhning po'latlari keng qo'llaniladigan eng keng tarqalgan zanglamaydigan po'latdir. Ushbu po'latlar orasida biz quyidagilarni ajratib ko'rsatishimiz mumkin: a) po'latlar - yuqori nikelli po'latlarning o'rnini bosuvchi moddalar: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) nikelga optimal xromli po'latlar. nisbati (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T va 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 va boshqalar.

Korrozivligi yuqori bo'lgan muhitda foydalanish uchun po'latlar Ushbu turdagi po'latlar issiq Na eritmalarida kimyoviy qarshilikni oshirish uchun ishlab chiqilgan. Cl va kislota eritmalarida. Po'latlarning qarshiligini oshirish uchun molibden va mis bilan qo'shimcha qotishma qo'llaniladi va bu guruhning po'latlarida ular ko'pincha texnologik jihatdan qulay bo'lgan ostenitik strukturani saqlab qolishga intiladi, bu esa po'latlarni nikel bilan qo'shimcha qotishmasini talab qiladi. Ushbu guruhning po'latlari, birinchi navbatda nikel, qotishma tarkibiy qismlarining yuqori miqdori tufayli juda qimmat. Guruhdagi po'latlarga misollar: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Korrozivligi yuqori bo'lgan muhitda foydalanish uchun po'latlar Ushbu turdagi po'latlar issiq Na eritmalarida kimyoviy qarshilikni oshirish uchun ishlab chiqilgan. Cl va kislota eritmalarida. Po'latlarning qarshiligini oshirish uchun molibden va mis bilan qo'shimcha qotishma qo'llaniladi va bu guruhning po'latlarida ular ko'pincha texnologik jihatdan qulay bo'lgan ostenitik strukturani saqlab qolishga intiladi, bu esa po'latlarni nikel bilan qo'shimcha qotishmasini talab qiladi. Ushbu guruhning po'latlari, birinchi navbatda nikel, qotishma tarkibiy qismlarining yuqori miqdori tufayli juda qimmat. Guruhdagi po'latlarga misollar: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Juda agressiv muhitlar uchun nikel asosidagi qotishmalar Juda yuqori agressivlikka ega bo'lgan muhitlar sulfat va xlorid kislotalarning issiq eritmalari deb tushuniladi. Bunday agressiv muhitda eng chidamli metall materiallar nikel asosidagi qotishmalardir. Masalan, KhN 65 MV qotishmasi sulfat va xlorid kislotasi muhitida, konsentrlangan sirka kislotasida yuqori haroratlarda barqaror. Qotishma N 70 MF sulfat va xlorid kislota eritmalarida foydalanish uchun tavsiya etiladi qotishma intergranular korroziyaga nisbatan ancha chidamli;

Juda agressiv muhitlar uchun nikel asosidagi qotishmalar Juda yuqori agressivlikka ega bo'lgan muhitlar sulfat va xlorid kislotalarning issiq eritmalari deb tushuniladi. Bunday agressiv muhitda eng chidamli metall materiallar nikel asosidagi qotishmalardir. Masalan, KhN 65 MV qotishmasi sulfat va xlorid kislotasi muhitida, konsentrlangan sirka kislotasida yuqori haroratlarda barqaror. Qotishma N 70 MF sulfat va xlorid kislota eritmalarida foydalanish uchun tavsiya etiladi qotishma intergranular korroziyaga nisbatan ancha chidamli;

Betonning zichligini oshirish 4. Polimer qo'shimchalarini kiritish 4. 1. beton aralashmasiga oz miqdorda 0,2 - 3% polimer qo'shimchalarini kiritish (latekslar, polimer smolalari); 4. 2. polimer biriktiruvchi (polimer eritmalari va polimer beton) asosida beton ishlab chiqarish; Konservalarda quruq aralash va qattiqlashtiruvchi sifatida yetkazib beriladi. 4. 3. tayyor beton va temir-beton buyumlarni polimer birikmalari yoki monomerlar bilan keyinchalik ularni to'g'ridan-to'g'ri beton korpusda (beton polimerlar) polimerizatsiya qilish bilan singdirish; 4. 4. betonni polimer tolalar bilan mustahkamlash (tolali temir-beton ishlab chiqarish)

Betonning zichligini oshirish 4. Polimer qo'shimchalarini kiritish 4. 1. beton aralashmasiga oz miqdorda 0,2 - 3% polimer qo'shimchalarini kiritish (latekslar, polimer smolalari); 4. 2. polimer biriktiruvchi (polimer eritmalari va polimer beton) asosida beton ishlab chiqarish; Konservalarda quruq aralash va qattiqlashtiruvchi sifatida yetkazib beriladi. 4. 3. tayyor beton va temir-beton buyumlarni polimer birikmalari yoki monomerlar bilan keyinchalik ularni to'g'ridan-to'g'ri beton korpusda (beton polimerlar) polimerizatsiya qilish bilan singdirish; 4. 4. betonni polimer tolalar bilan mustahkamlash (tolali temir-beton ishlab chiqarish)

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma’ruza 7. 3 METALLARNI KOROZIYONDAN ELEKTROKIMYOVIY HIMOYA QILISh Katodik himoya korroziyaga uchragan konstruksiya metallining potensialini tok manbaining manfiy qutbiga tutashtirib manfiy tomonga siljitishdan iborat.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma’ruza 7. 3 METALLARNI KOROZIYONDAN ELEKTROKIMYOVIY HIMOYA QILISh Katodik himoya korroziyaga uchragan konstruksiya metallining potensialini tok manbaining manfiy qutbiga tutashtirib manfiy tomonga siljitishdan iborat.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Katodik himoyaning korroziya diagrammasi

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Katodik himoyaning korroziya diagrammasi

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 2 Himoya muhofazasi aloqada bo'lgan ikkita metalning korroziya xususiyatlariga asoslanadi. Kontaktli korroziya nazariyasiga ko'ra, musbat metall M 2 ko'proq manfiy metall M 1 bilan aloqa qilganda, M 2 metallning potentsiali manfiy tomonga siljiydi va uning korroziyasi kamayadi yoki butunlay to'xtaydi.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 2 Himoya muhofazasi aloqada bo'lgan ikkita metalning korroziya xususiyatlariga asoslanadi. Kontaktli korroziya nazariyasiga ko'ra, musbat metall M 2 ko'proq manfiy metall M 1 bilan aloqa qilganda, M 2 metallning potentsiali manfiy tomonga siljiydi va uning korroziyasi kamayadi yoki butunlay to'xtaydi.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Anodik himoya faqat korroziy muhitda passivlanishga moyil bo'lgan metallar uchun qo'llaniladi. Bu tashqi oqim manbai yordamida metall potentsialini faol eritma hududidan passivatsiya hududiga o'tkazishga to'g'ri keladi.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Anodik himoya faqat korroziy muhitda passivlanishga moyil bo'lgan metallar uchun qo'llaniladi. Bu tashqi oqim manbai yordamida metall potentsialini faol eritma hududidan passivatsiya hududiga o'tkazishga to'g'ri keladi.

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Anodik himoyaning korroziya diagrammasi

Modul 7. Metalllarni elektrokimyoviy korroziyadan himoya qilish usullari. Ma'ruza 7. 3 Anodik himoyaning korroziya diagrammasi