Ispezione della prima parte utilizzabile. Stage pre-laurea presso OJSC "Promtractor". La procedura per la presentazione e l'accettazione dei prodotti di controllo qualità

Obiettivo del lavoro: padroneggiare le tecniche per monitorare l'idoneità delle parti utilizzando calibri.

Esercizio: studiare i progetti dei calibri - i tamponi lisci per eccellenza di forme cilindriche e coniche, le graffette per calibri per eccellenza - e imparare a valutare l'idoneità delle parti utilizzando questi strumenti. Presentare la relazione per iscritto.

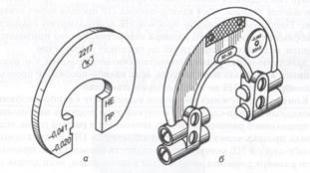

Figura 3.1 Figura. 3.2

Attrezzatura materiale: limite calibro a tampone cilindrico liscio (Fig. 3.1), limite calibro a pinza rigida (Fig. 3.2, UN) e regolabile (Fig. 3.2, B), tampone conico liscio definitivo, parti di calibro con boccola conica, schizzi di parti.

PROCEDURA DI LAVORO

1. Acquisire familiarità con le norme di sicurezza durante l'esecuzione dei lavori per verificare l'idoneità di una parte.

2. Ripetere le informazioni sullo scopo dei calibri e sulle loro caratteristiche

disegni. Considera campioni di diversi tipi di calibri.

1. Determinare l'idoneità delle dimensioni controllate delle parti utilizzando diversi tipi di calibri.

2. Scrivi un rapporto.

MISURARE

Nel lavoro di laboratorio e pratico, i tappi di misura lisci limitanti vengono utilizzati per controllare i fori e i calibri - graffette - per controllare le dimensioni esterne. Gli indicatori di limite sono chiamati indicatori di limite perché controllano l'idoneità delle dimensioni limite più grandi e più piccole di un elemento parte. I calibri si dividono in passanti (contrassegnati PR) e non passanti (contrassegnati NOT). Il tampone passante PR controlla l'idoneità della dimensione massima più piccola nel foro. La misura è ritenuta valida se nel foro passa il tampone PR. Un calibro a tampone non passa NON controlla l'idoneità della dimensione massima del foro limite. La dimensione è considerata valida se il tampone di calibro NON entra nel foro.

La dimensione effettiva del foro è considerata valida, cioè rientrante nel campo di tolleranza, se il tampone PR è passato, ma il tampone NON è passato attraverso il foro.

Le dimensioni esterne sono controllate utilizzando calibri a pinza. La pinza di misura passante PR controlla l'idoneità della dimensione limite maggiore di un elemento parte. Questa dimensione è adatta se il pezzo passa attraverso le sporgenze della pinza PR. Un indicatore di divieto NON controlla l'idoneità della dimensione limite più piccola di un elemento parte. Questa dimensione è valida se il pezzo non passa attraverso le sporgenze della pinza NON.

La dimensione reale del pezzo è considerata valida se il pezzo è passato attraverso le sporgenze della pinza PR e non è passato attraverso le sporgenze del comparatore HE. Se la pinza PR non passa e la pinza NON passa attraverso l'elemento controllato del pezzo, il pezzo è considerato difettoso e inadatto all'uso previsto.

I calibri conici per utensili vengono utilizzati per controllare sia i coni interni dei prodotti (fori nei mandrini, spine, boccole adattatrici) che i coni esterni (gambi di punte, svasatori, alesatori, maschi). I calibri conici per utensili hanno un angolo di conicità preciso e una bassa rugosità superficiale. Il tampone conico presenta due anelli di riferimento (Fig. 3.3), di cui uno corrisponde alla sezione della base maggiore del cono, l'altro è posto dal primo ad una distanza corrispondente al valore di tolleranza per tale dimensione. Il calibro a bussola conica (Fig. 3.4) ha un'estremità con un foro, il cui diametro è uguale al diametro della base maggiore del cono esterno controllato, mentre all'altra estremità, in cui si estende il foro conico minore, vi è è una sporgenza. L'altezza della battuta è pari alla tolleranza dimensionale (per analogia con la distanza tra i segni del calibro della boccola).

Le dimensioni reali del pezzo sono considerate valide se la superficie terminale della parte controllata con foro conico si trova tra i segni del tampone conico o coincide con uno di essi.

Quando si ispeziona una parte con un calibro per boccole, la superficie finale della parte ispezionata

la parte deve trovarsi tra le superfici della sporgenza o coincidere con una di esse.

PARTI MISURATE

I calibri vengono utilizzati per controllare l'idoneità di varie parti. Può trattarsi di un manicotto con foro cilindrico, una parte limitata da parti piatte, una parte con foro conico e una parte con gambo conico, cioè una parte con superficie esterna conica

PREPARAZIONE PER LE MISURE

1. Pulire accuratamente le superfici della parte da controllare utilizzando calibri.

2. Controllare le superfici dei manometri e, se necessario, adottare le misure adeguate.

EFFETTUARE MISURE

La parte di passaggio del tampone di misura adeguata viene inserita nel foro cilindrico della boccola e si controlla se si adatta al foro. Se il tampone si inserisce nel foro, viene rimosso, il manicotto viene capovolto e viene inserita la parte non passabile del tampone. Se anche questa parte si inserisce nel foro, la parte non soddisfa i requisiti, poiché la parte non passante del tappo non deve entrare nel foro.

Il controllo delle dimensioni esterne di una parte limitata da superfici piane viene effettuato con una pinza. Inserire la parte di dimensione controllata nell'incavo della staffa di dimensione adeguata. Se la parte passa tra le sporgenze della staffa PR e non passa tra le sporgenze della staffa NOT, allora

la taglia è adatta. Se la parte passa sia attraverso le sporgenze PR che attraverso le sporgenze NOT, o se non passa attraverso queste sporgenze, la dimensione non è corretta.

Quando si controlla un foro conico, utilizzare un tampone conico con segni sulla superficie distanziati l'uno dall'altro T. Per il controllo viene introdotto un tampone conico, che ha una conicità corrispondente alla conicità del foro da testare, e viene valutata la posizione della superficie terminale del manicotto: se si trova tra i segni sul tampone o coincide con uno di essi, il foro è eseguito correttamente e il pezzo può essere considerato idoneo.

Il controllo dell'idoneità della superficie conica esterna della parte viene effettuato utilizzando un calibro - una boccola, alla quale viene misurata la distanza T pari al valore di tolleranza. La superficie conica controllata della parte viene inserita nel foro del calibro della boccola e viene valutata la posizione della superficie terminale della parte controllata. Se si trova tra i bordi della sporgenza del calibro della boccola, o coincide con uno di essi, allora la superficie conica è considerata idonea.

Se la superficie terminale della parte non raggiunge la superficie della sporgenza o si estende oltre essa, la parte è considerata difettosa.

1. Indicazione dell'argomento, scopo del lavoro, compito e mezzi di misurazione.

2. Immagine di una parte con un foro cilindrico e un tampone di calibro cilindrico liscio di limitazione, che indica le dimensioni del PR passante e delle parti non passanti del tampone di calibro.

3. Immagine della posizione del pezzo e del tampone di misura durante la verifica dell'idoneità del foro conico, se il pezzo è adatto.

4. Registrazione delle condizioni di funzionalità delle parti durante il monitoraggio dei fori.

5. Immagine di uno schizzo del pezzo e del calibro utilizzato per il controllo

idoneità delle dimensioni esterne della parte. Indicazione delle dimensioni tra le sporgenze delle parti passanti PR e NON passanti della staffa.

1. Registrazione delle condizioni di funzionalità delle parti durante l'ispezione delle superfici esterne.

2. Immagine del controllo della superficie conica esterna mediante un conico

il calibro della boccola nella posizione in cui la superficie conica è ritenuta idonea.

1. Conclusione sull'idoneità delle parti controllate di forme cilindriche e coniche.

DOMANDE DI CONTROLLO

1. Per quale scopo vengono utilizzati i calibri?

2. Quali tipi di calibri sono chiamati limitanti?

3. Quali modelli di tappi e supporti per misuratori vengono utilizzati?

4. Come vengono contrassegnate le parti del calibro?

5. In quale caso la dimensione di una parte è considerata accettabile durante l'ispezione?

6. Qual è la distanza tra i segni presenti sul manometro conico - tappo?

CRITERI DI VALUTAZIONE

1. Immagine di un pezzo con un foro cilindrico e un tampone di riferimento cilindrico liscio di limitazione, che indica le dimensioni del PR passante e delle parti non passanti del tampone di riferimento 1 punto

2. Registrazione delle condizioni di funzionalità delle parti durante il monitoraggio dei fori 1 punto

3. Immagine di uno schizzo del pezzo e del calibro utilizzato per verificare l'idoneità delle dimensioni esterne del pezzo. Indicazione delle dimensioni tra le sporgenze delle parti passanti PR e NON passanti della staffa 1 punto

4. Registrazione delle condizioni di funzionalità delle parti durante l'ispezione delle superfici esterne

5. Immagine del controllo della superficie conica esterna utilizzando un calibro a boccola conica nella posizione in cui la superficie conica è considerata idonea 1 punto

6. Conclusione sull'idoneità delle parti controllate di forma cilindrica e conica 1 punto

7. Risposte alle domande di controllo 1 punto

LAVORO PRATICO N. 6

I compiti principali dei dipartimenti di controllo tecnico o dei dipartimenti di controllo tecnico sono impedire la produzione (consegna) di prodotti da parte di un'impresa (associazione) che non soddisfano i requisiti di norme, specifiche tecniche, campioni approvati, ecc., nonché rafforzare la produzione disciplina e aumentare la responsabilità di tutti i livelli di produzione per prodotti fabbricati di qualità.

Per eseguire questi compiti, il dipartimento di controllo tecnico (dipartimento):

assicura lo sviluppo e il miglioramento del sistema di controllo tecnico, per il quale conduce un'analisi sistematica dell'efficacia del sistema di controllo della qualità, elimina le cause dei prodotti di bassa qualità, lavora per aumentare la produttività degli addetti al controllo qualità e inoltre organizza e implementa metodi progressivi di monitoraggio e valutazione della qualità del prodotto (controllo attivo, statistico, non distruttivo, automatico);

effettua il controllo in entrata, operativo e di accettazione, previsto dal processo tecnologico;

assegna ed effettua ispezioni casuali di vari oggetti non previsti dal processo tecnologico approvato, necessarie per garantire il rilascio dei prodotti in conformità con i requisiti stabiliti;

effettua il controllo selettivo della disciplina tecnologica;

redige documenti sulla base dei risultati del controllo, nonché documenti contenenti giustificazioni tecniche per presentare reclami ai fornitori;

insieme ai dipendenti di altri dipartimenti dell'impresa (associazione), presenta i prodotti finiti al rappresentante del cliente nei casi previsti dai termini di consegna;

partecipa al test di campioni di prodotti nuovi e modernizzati, nonché al coordinamento della documentazione tecnica per questi prodotti al fine di fornire le condizioni per un controllo di qualità efficace (ciò tiene conto degli indicatori di producibilità del progetto durante il controllo tecnico e la testabilità, nonché gli indicatori di controllo); ^

partecipa all'organizzazione della raccolta, analisi e sintesi dei dati sulle proprietà dei prodotti fabbricati dall'impresa, all'analisi delle cause dei difetti e allo sviluppo di misure per eliminarli e prevenire i difetti, monitora l'attuazione e l'efficacia di tali misure;

tiene traccia dei reclami per la non conformità dei prodotti forniti dall'impresa ai requisiti stabiliti e prepara per la presentazione nel modo prescritto un rapporto sulla qualità dei prodotti nella forma approvata dalla Repubblica Socialista Sovietica Centrale;

partecipa ai lavori sulla certificazione della qualità del prodotto in tutte le fasi, compresa la certificazione dei luoghi di lavoro e l'idoneità professionale dell'esecutore;

controlla l'attuazione del lavoro per isolare i prodotti scartati ed etichettarli di conseguenza;

effettua il controllo selettivo dei prodotti realizzati da officine, sezioni, squadre e singoli dipendenti trasferiti all'autocontrollo;

partecipa alla preparazione dei contratti di fornitura in termini di definizione delle condizioni di accettazione della qualità;

sviluppa proposte volte a stimolare la produzione di prodotti di alta qualità e combattere la produzione di prodotti di bassa qualità.

Ispezione in entrata (tenendo conto di GOST 24297-80). Il controllo di qualità in entrata di componenti, semilavorati e materiali viene introdotto nelle imprese al fine di stabilire la conformità della qualità di componenti, semilavorati, pezzi e materiali secondo i parametri specificati nelle norme, specifiche tecniche e fornitura contratti per tali prodotti, semilavorati e materiali.

Questo controllo viene effettuato in accordo con i fornitori di questi prodotti, semilavorati e materiali. La necessità di introdurre il controllo in entrata è determinata dall’impresa consumatrice. Se, durante l'ispezione in entrata, viene rivelata la bassa qualità dei componenti, dei semilavorati e dei materiali forniti, l'ispezione in entrata viene eseguita integralmente in conformità con la documentazione normativa e tecnica sulla fornitura di questi componenti, semilavorati prodotti finiti e materiali.

Se non ci sono regole per l'ispezione in entrata in norme, specifiche o contratti, l'elenco dei prodotti soggetti a ispezione in entrata, il tipo e il piano di ispezione sono stabiliti dal consumatore, se necessario, in accordo con il produttore (fornitore).

L'elenco dei prodotti soggetti all'ispezione in entrata, il tipo e il piano di controllo del prodotto sono compilati dai servizi tecnici dell'impresa in accordo con il dipartimento di controllo qualità e approvati dall'ingegnere capo o dal manager dell'impresa.

Il controllo operativo viene effettuato al fine di prevenire tempestivamente deviazioni dai requisiti di progettazione e documentazione tecnica normativa nella produzione di parti, unità di assemblaggio, nonché per identificare la natura e le cause delle deviazioni dai processi tecnologici durante la produzione e lo sviluppo di misure mirato a garantire la stabilità della qualità dei prodotti.

Gli obiettivi del controllo operativo sono:

verificare la conformità delle modalità e dei parametri del processo tecnologico con i requisiti della documentazione tecnologica;

regolazione del processo tecnologico, ovvero apportare le modifiche necessarie al corso del processo tecnologico sulla base dei risultati del controllo delle sue modalità e parametri o della qualità delle parti e delle unità di assemblaggio.

Il controllo operativo viene effettuato da esecutori delle operazioni, caposquadra e addetti al controllo qualità secondo i piani stabiliti dalla documentazione pertinente e in base ai requisiti di qualità delle parti e delle unità di assemblaggio.

Il controllo operativo viene effettuato, di norma, in tutte le fasi della produzione. Quando si organizza il controllo operativo, è molto importante garantire la continuità del controllo e la copertura del controllo di tutte le operazioni tecnologiche che determinano la qualità del prodotto. Il principio della continuità del controllo si basa sulla connessione inestricabile tra il processo tecnologico e le operazioni di controllo. Allo stesso tempo, il processo tecnologico viene monitorato e adeguato durante l'intera durata della sua attuazione.

L'uso diffuso di metodi di controllo attivo consente di adeguare tempestivamente il processo tecnologico, riadattare le apparecchiature e mantenere modalità di elaborazione ottimali. Questo problema può essere risolto in modo più completo utilizzando metodi statistici per il monitoraggio e la regolazione dei processi tecnologici. Durante il controllo operativo delle caratteristiche del processo tecnologico, viene verificato: lo stato dell'utensile da taglio utilizzato, le modalità operative delle macchine; regime di temperatura e concentrazione del bagno, tempo di mantenimento, numero di parti caricate durante il trattamento termico, ecc.

Il controllo di accettazione viene effettuato per stabilire l'idoneità alla consegna o all'utilizzo di prodotti completi privi di difetti.

Gli obiettivi del controllo di accettazione sono verificare:

qualità dell'assemblaggio, regolazione, adeguamento delle caratteristiche prestazionali dei prodotti finiti;

disponibilità della documentazione di accompagnamento richiesta attestante l'accettazione di parti e unità di assemblaggio;

etichettatura, conservazione, imballaggio e contenitori;

completezza dei prodotti finiti.

Il controllo di qualità in accettazione dei prodotti finiti viene effettuato dal dipartimento di controllo qualità e dai rappresentanti dei clienti.

Quando si organizzano test su campioni seriali, l'impresa è guidata dai requisiti degli standard statali. I prodotti sono sottoposti ai seguenti test: accettazione, periodici e standard.

La procedura per la presentazione e l'accettazione dei prodotti fabbricati è la seguente. Solo i prodotti idonei possono essere presentati al reparto di controllo qualità. Tutta la documentazione tecnica e di accompagnamento necessaria (mappe dei percorsi, ordini di lavoro, rapporti di turno, ecc.) viene trasferita al reparto di controllo qualità. Prima di presentare il prodotto al controllo, l'appaltatore deve garantire la qualità della sua fabbricazione e preparare la documentazione di accompagnamento. Il prodotto viene presentato all'addetto al controllo qualità dal caposquadra di produzione, il quale, prima di compilare la documentazione accompagnatoria, deve verificare personalmente la qualità del prodotto e la sua conformità alla documentazione tecnica.

Ispezione delle partiè una fase critica nel processo tecnologico di riparazione dei motori diesel. La qualità e il costo della riparazione delle unità dipendono dall'organizzazione del controllo. Se il controllo non è sufficientemente accurato, la qualità delle riparazioni diesel potrebbe diminuire.

Troppo duro ispezione delle parti potrebbe causare un consumo eccessivo di pezzi di ricambio, con conseguente aumento dei costi di riparazione dei motori diesel.

Durante il processo di ispezione viene determinata la condizione tecnica delle parti, queste vengono suddivise in quelle adatte, quelle che necessitano di riparazione e quelle inutilizzabili e, inoltre, viene determinato il percorso per la riparazione delle parti.

Le parti adatte che possono essere fornite a un motore diesel senza riparazione vengono inviate al magazzino di assemblaggio. Le parti che necessitano di riparazione vengono inviate al magazzino delle parti in attesa di riparazione. Le parti soggette a rifiuto a causa di condizioni tecniche vengono consegnate a un magazzino di rottami metallici. Durante lo smontaggio del diesel vengono identificate alcune parti inutilizzabili, come semicuscinetti, fasce elastiche, guarnizioni testate, parti in gomma, guarnizioni in carta e parti rotte. Queste parti, senza essere pulite o sgrassate, vengono inviate direttamente al magazzino rottami metallici. Durante l'ispezione, le parti sono contrassegnate con vernici.

Pertanto, le parti scartate vengono contrassegnate con vernice rossa nel punto in cui si riscontra il difetto; le parti da riparare sono contrassegnate con vernice verde. Le parti utili solitamente non sono contrassegnate con vernice. I più responsabili vengono marchiati con il marchio personale del titolare del trattamento.

Per parti come basamento, albero motore, testata e alloggiamento della pompa del carburante, viene redatto un passaporto in cui vengono registrati i risultati dell'ispezione e della misurazione. Questo documento riporta anche le dimensioni principali dopo la riparazione della parte. Successivamente i passaporti vengono archiviati nel fascicolo diesel.

Le condizioni tecniche delle parti sono determinate sulla base delle condizioni tecniche. Le specifiche tecniche riportano i seguenti dati:

- Caratteristiche generali del pezzo (materiale, trattamento termico, durezza e dimensioni principali).

- Possibili difetti del componente e metodi per rilevarli.

- Dimensioni della parte accettabili senza riparazione.

- Limita dimensione.

- Segni di un matrimonio definitivo.

- Metodi per riparare le parti.

Le caratteristiche generali del pezzo sono compilate secondo il disegno esecutivo. Eventuali difetti in una parte possono essere identificati durante il funzionamento o il test a lungo termine delle macchine.

Anche le dimensioni massime e consentite della parte sono determinate sperimentalmente. La dimensione limite è la dimensione alla quale la parte non è adatta per un ulteriore utilizzo. Questa parte viene riparata o sostituita con una nuova.

Parti con usura inferiore al limite possono essere fornite ai motori diesel. Pertanto, l'usura accettabile è tale usura, il cambiamento in cui durante il funzionamento della parte fino alla riparazione successiva non supera il limite. Segni di difetti finali sono la presenza di corrosione e crepe irreparabili, nonché cambiamenti nella forma geometrica e nelle dimensioni della parte oltre il limite, quando non può essere ripristinato con i metodi di riparazione attualmente accettati.

Le specifiche sono un documento regolamentare e si applicano solo a una marca o modello specifico di motore. Nel processo di miglioramento delle riparazioni, sulla base dell'esperienza di produzione accumulata, le condizioni tecniche vengono adeguate: i limiti di usura ammissibile di una parte vengono modificati e vengono introdotti nuovi metodi di riparazione.

Grazie all'introduzione di nuovi metodi di riparazione, la gamma di parti riparabili si sta espandendo. Un certo numero di parti che non erano state riparate in precedenza vengono ora ripristinate con successo. Le proposte e le invenzioni di razionalizzazione del lavoro svolgono un ruolo importante nel miglioramento dei metodi di riparazione delle parti.

Tuttavia, le modifiche alle specifiche tecniche vengono apportate dopo ripetute prove sperimentali e con il permesso dell'organizzazione che approva il presente documento.

Durante il processo di ispezione viene determinato il percorso di riparazione della parte. Con la tecnologia del percorso, la produttività del lavoro aumenta e il costo delle riparazioni diminuisce, poiché questo metodo elimina la possibilità di operazioni non necessarie e accorcia il percorso della parte. Inoltre, la qualità della riparazione delle parti viene migliorata e viene garantito il ritmo di rilascio dei motori diesel dalla riparazione.

I risultati dell'ispezione delle parti sono registrati nella dichiarazione. Sulla base delle registrazioni viene determinato il numero delle parti adatte, di quelle che necessitano di riparazione e delle parti scartate.

Sulla base dei risultati delle registrazioni giornaliere, si valuta quanto il numero effettivo di pezzi scartati differisce dagli standard di turno stabiliti (rapporto di turno).

Il coefficiente di spostamento è determinato dal rapporto tra il numero di parti rifiutate Nв e il numero totale di parti Ntot di un dato articolo:

Questo coefficiente viene stabilito in base all'elaborazione di un gran numero di dichiarazioni. I coefficienti trovati sono approvati dalle organizzazioni dipartimentali e possono essere rivisti allo stesso modo delle specifiche tecniche.

Per controllare e smistare le parti negli impianti di riparazione, vengono utilizzati i seguenti metodi:

- Ispezione esterna per individuare crepe, rotture e altri danni;

- test con appositi dispositivi per rilevare crepe invisibili alla vista;

- misurare le dimensioni per determinare l'usura delle superfici di lavoro;

- test con appositi dispositivi per rilevare flessioni, torsioni e deformazioni;

- controllo della tenuta e della densità delle parti;

- verifica della rigidità della molla.

Il controllo e lo smistamento dei pezzi inizia con un'ispezione esterna, durante la quale si rileva però la presenza di graffi, crepe, ammaccature, cavità e corrosione. Durante l'ispezione esterna si possono rilevare anche cambiamenti nello strato superficiale del metallo, ad esempio il surriscaldamento di un pezzo a causa della presenza di colori ossidati.

Un'ispezione esterna non può rilevare piccole crepe e difetti interni, quindi a questo scopo vengono utilizzati metodi di ispezione speciali.

Dopo lo smontaggio i particolari sgrassati, lavati e ripuliti vengono inviati all'area di controllo e cernita. Il controllo e lo smistamento dei componenti dell'auto è una delle aree fondamentali e critiche di un'impresa di riparazione ed è subordinata al reparto di controllo tecnico dell'impianto, che consente di controllare il lavoro del reparto di smontaggio.

Quasi tutte le parti delle unità smontate vengono inviate all'area di controllo e smistamento. Solo alimentatori ed apparecchiature elettriche, parti di carrozzeria, molle, radiatori, serbatoi carburante, nonché telai vengono controllati e smistati direttamente nei reparti dove vengono riparati.

Lo scopo principale del controllo è determinare le condizioni tecniche delle parti e classificarle in gruppi appropriati: adatti, inadatti e che necessitano di restauro.

Le condizioni tecniche per lo smistamento di controllo sono sviluppate sulla base di ricerche e materiali pratici sull'usura e sui danni alle parti e sui metodi per il loro ripristino e sono approvate da un'organizzazione superiore (ministero).

Le specifiche tecniche vengono redatte sotto forma di schede separate, che indicano eventuali difetti del pezzo, metodi per identificarli, gli strumenti e i dispositivi necessari per il test e, in alcuni casi, attrezzature speciali. Le schede indicano anche i dati sulla quantità di usura consentita, le dimensioni delle parti adatte all'uso senza restauro, adatte al restauro e le dimensioni massime delle parti alle quali dovrebbero essere scartate. Allo stesso tempo, forniscono istruzioni sulle deviazioni consentite dalla corretta forma geometrica delle parti: ovalità, conicità, curvatura, ecc.

Non solo la qualità delle riparazioni M, ma anche gli indicatori tecnici ed economici del funzionamento dell'impresa dipendono dall'organizzazione del lavoro sul controllo e sullo smistamento delle parti.

Se nell'assemblaggio delle unità finiscono parti inutilizzabili, erroneamente classificate come idonee, ciò porterà inevitabilmente ad una diminuzione della qualità delle riparazioni. Se l'ispettore classifica erroneamente le parti idonee o che necessitano di restauro come inutilizzabili, il numero delle parti idonee verrà ridotto artificialmente. Sarà necessario un numero aggiuntivo di nuove parti e ciò a sua volta comporterà un aumento del costo delle riparazioni. Le operazioni di controllo per determinare il livello di usura e l'idoneità delle parti vengono eseguite mediante ispezione esterna e con l'ausilio di dispositivi e strumenti.

Un'ispezione esterna stabilisce le condizioni tecniche generali del pezzo e identifica i difetti esterni: crepe, ammaccature, fori, graffi, ecc.

Utilizzando gli strumenti, vengono determinate le dimensioni geometriche della parte e le sue deviazioni dalla forma geometrica corretta (curvatura, ovalità, torsione).

Strumenti e dispositivi speciali vengono utilizzati per rivelare difetti nascosti in una parte: cambiamenti strutturali nel materiale (perdita di elasticità delle molle), cavità, linee sottili, crepe interne, ecc.

È particolarmente necessario monitorare i difetti nascosti nelle parti critiche del veicolo che operano sotto carichi alternati. Questi includono alberi motore, bielle, spinotti e valvole. Si dovrebbe prestare molta attenzione all'identificazione dei difetti nascosti nelle parti il cui funzionamento è legato alla sicurezza del traffico.

Utilizzando installazioni speciali, viene controllata anche la tenuta della camicia d'acqua del blocco e della testata.

L'ispezione delle parti inizia solitamente con l'ispezione esterna. In questo caso vengono utilizzate lenti di ingrandimento semplici e binoculari.

I rilevatori di difetti magnetici vengono utilizzati per identificare difetti e crepe nascosti. Il rilevamento dei difetti magnetici è caratterizzato da una precisione piuttosto elevata, da attrezzature semplici e richiede poco tempo dedicato ai test.

L'essenza del metodo di rilevamento dei difetti magnetici è la seguente: se un flusso magnetico viene fatto passare attraverso la parte controllata, se sono presenti delle crepe, la sua permeabilità magnetica sarà disuguale, con conseguente cambiamento nell'entità e nella direzione si verificherà il flusso magnetico. Appare un flusso di dispersione locale e compaiono poli magnetici ai confini delle fessure. Dopo aver rimosso il campo magnetizzante esterno, questi poli stabiliscono il proprio campo magnetico sopra il difetto. Registrando questo campo magnetico locale, rileviamo quindi il difetto.

Tra i vari metodi di registrazione del campo magnetico locale, il metodo più utilizzato è il metodo della polvere magnetica, che consente di controllare parti di varie forme e dimensioni. Sulla parte magnetizzata viene applicata polvere ferromagnetica - solitamente ossido di ferro calcinato (croco) - oppure viene cosparsa con una sospensione speciale - liquida (cherosene o olio per trasformatori), in cui è sospesa polvere fine di ossido di ferro. Il rapporto tra i volumi di polvere e liquidi nelle sospensioni è 1:30; 1:50.

Le parti possono essere rivestite con la sospensione immergendole in un recipiente con la sospensione per 1-2 min. In questo caso, particelle di polvere magnetica sotto forma di vene si depositano in punti del campo magnetico locale, delineando chiaramente la posizione del difetto, che è quindi facile da determinare durante l'ispezione della parte.

Le parti trattate termicamente in acciai legati vengono rivestite con una sospensione dopo essere state magnetizzate. In questo caso, il campo magnetico nei punti difettosi è dovuto al magnetismo residuo. Per rilevare crepe superficiali, nonché durante il test di parti con bassa durezza, il rivestimento con una sospensione viene eseguito in un momento in cui le parti sono sotto l'influenza di un campo magnetico.

Per identificare i difetti nella direzione trasversale (fessure trasversali), è estremamente importante eseguire la magnetizzazione longitudinale e, per identificare i difetti longitudinali o obliqui, magnetizzare la parte circolarmente.

È anche possibile la magnetizzazione combinata (longitudinale e circolare), che consente di rilevare difetti in qualsiasi direzione in un'unica fase di magnetizzazione.

La magnetizzazione longitudinale può essere eseguita nel campo dell'elettromagnete e nel campo del solenoide, mentre la magnetizzazione circolare può essere eseguita facendo passare una corrente continua o alternata ad alta intensità attraverso una parte o attraverso un'asta metallica fatta passare attraverso una parte cava , ad esempio, uno spinotto.

Dopo il test con metodi di rilevamento dei difetti magnetici, le parti devono essere smagnetizzate. La smagnetizzazione delle parti viene eseguita utilizzando lo stesso dispositivo su cui sono state magnetizzate o con un dispositivo speciale: uno smagnetizzatore. La qualità della smagnetizzazione viene controllata utilizzando un dispositivo speciale o spolverando la parte con polvere di acciaio. Una parte completamente smagnetizzata non attira la polvere.

Utilizzando il rilevamento magnetico dei difetti è possibile controllare solo le parti realizzate con materiali ferromagnetici (acciaio, ghisa). Questo metodo non è adatto per testare parti in metalli non ferrosi.

Negli ultimi anni, per rilevare le crepe è stato utilizzato il metodo fluorescente. L'essenza del metodo di rilevamento dei difetti di fluorescenza è la seguente. Le parti da ispezionare vengono immerse in un bagno di liquido fluorescente per 10-15 min oppure si applica un liquido fluorescente sulla superficie della parte con un pennello. Possedendo una buona bagnabilità, questo liquido penetra nelle fessure delle parti e vi indugia. Tra le 10 e le 15 min il liquido fluorescente viene lavato via in pochi secondi dalla superficie dei pezzi con un getto di acqua fredda ad una pressione di circa 2 ATM; quindi le parti vengono asciugate con aria compressa riscaldata.

L'essiccazione e il leggero riscaldamento della parte contribuiscono al rilascio del liquido fluorescente dalla fessura sulla superficie della parte e alla sua diffusione lungo i bordi delle fessure. Per identificare meglio le crepe, la superficie della parte essiccata viene spolverata con polvere fine di gel di silice secca (SiO 2) e mantenuta all'aria per 5-30 min. La polvere in eccesso viene rimossa agitando o soffiando. La polvere di gel di silice microporosa secca aiuta ad attirare ulteriormente il liquido fluorescente dalle crepe. La polvere satura di liquido, che aderisce ai bordi delle fessure quando irradiata con raggi ultravioletti, inizia a brillare di una brillante luce giallo-verde.

Come liquido fluorescente viene utilizzata la seguente miscela: olio per trasformatori di luce (olio di vaselina, Velocite, ecc.) - 0,25 l, cherosene - 0,5 l, benzina - 0,25 l e colorante - difetto di colore verde-dorato in polvere: - 0,25 ᴦ. La miscela viene conservata fino a quando la polvere non è completamente sciolta.

La fonte dei raggi ultravioletti sono le lampade al quarzo al mercurio, la cui luce viene fatta passare attraverso un filtro speciale.

Il metodo della fluorescenza può rilevare crepe profonde (che si illuminano come strisce larghe) così come crepe sottili e microscopiche (che si illuminano come linee sottili). Il rilevamento dei difetti ad ultrasuoni merita attenzione. Sono noti vari tipi di rilevatori di difetti ad ultrasuoni. Il metodo si basa sul fatto che quando le vibrazioni elastiche si propagano, l'interfaccia tra due mezzi (aria - metallo) provoca una riflessione dell'energia vibrazionale. Dopo un'ispezione esterna e il rilevamento di difetti nascosti, vengono controllate le dimensioni geometriche dei pezzi. Le parti vengono solitamente misurate nelle aree di maggiore usura. Per determinare dove misurare le parti, è estremamente importante conoscere la natura della loro usura.

Diamo un'occhiata ai modelli di usura di alcune parti. Durante il funzionamento del motore, la superficie di lavoro dei cilindri si usura in modo non uniforme. Nel senso della sua lunghezza si consuma fino al cono, con l'usura maggiore osservata nella parte superiore del cilindro, ad una distanza di circa 10 mm dal piano superiore del monoblocco. In un piano perpendicolare all'asse, il cilindro si consuma in un ovale. L'asse maggiore dell'ovale giace su un piano perpendicolare all'asse dell'albero motore.

L'usura dei cilindri sul cono è spiegata dai seguenti motivi.

1. I gas formati durante la combustione del carburante esercitano pressione sulle fasce elastiche, a seguito della quale la pressione specifica di quest'ultimo sulla parete del cilindro aumenta notevolmente. L'anello di compressione superiore esercita una pressione specifica particolarmente elevata (circa 30 kg/cm2), a causa del quale il lubrificante tra la superficie esterna dell'anello del pistone e la superficie del cilindro viene spremuto e si crea un attrito semisecco.

2. A causa dell'adattamento allentato delle fasce elastiche alle pareti del cilindro, i gas che penetrano nelle perdite durante la compressione e la combustione della miscela di lavoro soffiano via il film d'olio, peggiorando le condizioni di lubrificazione delle superfici di sfregamento degli anelli e del cilindro .

3. L'elevata temperatura che si verifica durante la combustione della miscela di lavoro porta ad una forte diminuzione della viscosità dell'olio, che riduce la resistenza del film d'olio.

4. Ridurre la velocità di movimento del pistone, e quindi delle fasce elastiche, nella parte superiore del cilindro quando si cambia la direzione di movimento del pistone contribuisce anche ad aumentare l'usura dei cilindri nella parte superiore.

5. La parte superiore delle pareti del cilindro, a contatto con i gas caldi, è soggetta a corrosione.

La maggiore usura del cilindro è causata anche dalla bassa temperatura del cilindro causata da una violazione delle condizioni termiche del motore, nonché da frequenti arresti e avviamenti del motore, soprattutto in inverno.

L'usura del cilindro sull'ovale si verifica per i seguenti motivi:

a) deformazione irregolare del pistone quando viene riscaldato durante il funzionamento del motore;

b) forma irregolare della sezione trasversale del cilindro a causa della deformazione irregolare delle sue pareti quando riscaldata;

c) la pressione del pistone sulla parete del cilindro sotto l'azione di una forza laterale normale, che è una delle componenti della forza di pressione del gas sul pistone.

I perni di biella degli alberi motore si consumano più dei perni principali. Ciò è spiegato dalle condizioni operative più difficili dei perni di biella.

I colli si usurano a cono e ovale. L'usura del cono è spiegata dalle deformazioni elastiche dell'albero motore durante il suo funzionamento e l'usura dell'ovale è dovuta all'azione delle forze di pressione del gas e delle forze inerziali che agiscono su un piano passante attraverso gli assi dei cilindri. L'asse più piccolo dell'ovale si trova nel piano delle guance dell'albero motore.

I perni dell'albero a camme si usurano assumendo una forma ovale a causa delle forze generate dal sollevamento della valvola che agiscono sull'albero a camme in una direzione.

Sugli alberi scanalati dei riduttori, così come sulle estremità scanalate degli alberi cardanici, le scanalature si consumano lungo la larghezza. La superficie anteriore della scanalatura si usura nella direzione di rotazione dell'albero. Ciò è spiegato dal fatto che questa superficie trasmette forza durante il funzionamento di una connessione a ingranaggi (scanalatura).

Quando si misurano i diametri dei cilindri, viene solitamente utilizzato un calibro per fori indicatore. È estremamente importante misurare i cilindri nella parte superiore, in un punto corrispondente alla posizione estrema della fascia elastica superiore, dove l'usura è maggiore.

Le misurazioni vengono effettuate in due direzioni reciprocamente perpendicolari: parallela all'asse dell'albero motore e perpendicolare ad esso.

L'entità dell'usura è determinata dal diametro maggiore.

I risultati della misurazione sono registrati in un passaporto speciale. Sulla base dei dati ottenuti, viene determinato a quale dimensione di riparazione devono essere elaborati i cilindri del blocco e se è necessario rivestirlo.

I pistoni dei motori sottoposti a revisione importante non vengono controllati, poiché devono essere tutti sostituiti con nuovi (presentano un'usura che supera i limiti consentiti).

Gli spinotti dei pistoni vengono misurati con micrometri o pinze speciali. I diametri degli steli delle valvole e dei pulsanti vengono misurati allo stesso modo.

L'albero a camme viene controllato utilizzando un indicatore di piegatura. Durante l'installazione, è estremamente importante prestare attenzione alla funzionalità dei fori centrali. Allo stesso modo viene controllata la flessione degli alberi motore, dei semiassi, degli alberi del cambio, ecc.. La lunghezza e l'elasticità delle molle delle valvole vengono controllate. L'idoneità di una molla si giudica dall'entità della forza, che è estremamente importante per comprimerla fino ad una certa lunghezza.

I diametri dei perni principali e di biella dell'albero motore sono misurati con un micrometro. I perni devono essere misurati in due cinture poste in prossimità dei raccordi in due direzioni reciprocamente perpendicolari: in un piano passante per gli assi dei perni di biella principali e corrispondenti, e in un piano perpendicolare ad esso. I risultati della misurazione vengono inseriti nel passaporto. Come per l'ispezione dei cilindri del motore, questi dati servono come base per determinare a quale dimensione di riparazione devono essere lavorati i perni di banco dell'albero motore.

Per le bielle si misurano i diametri dei fori nelle teste superiore ed inferiore. Le misurazioni vengono effettuate utilizzando calibri indicatori. Il foro nella testa inferiore per le camicie è misurato in due direzioni reciprocamente perpendicolari: lungo l'asse dell'asta di biella e perpendicolare ad esso.

L'usura dei denti degli ingranaggi in base allo spessore è determinata da un calibro o da modelli speciali. I denti degli ingranaggi si usurano in modo non uniforme; pertanto, durante il monitoraggio, è estremamente importante misurare almeno tre denti disposti tra loro con un angolo di circa 120°.

Negli ingranaggi conici lo spessore dei denti si misura all'estremità, in corrispondenza del modulo maggiore.

Il controllo della deformazione del piano di contatto della testata con il monoblocco viene effettuato sulla piastra di comando utilizzando uno spessimetro.

Negli impianti di riparazione, per aumentare la produttività degli ispettori, risparmiare costosi strumenti di misurazione universali, migliorare la qualità del controllo (eliminare errori durante la misurazione delle dimensioni), vengono utilizzati strumenti di misurazione rigidi senza scala: tappi, graffette e modelli.

Gli strumenti di misura di ispezione per tutte le parti soggette a ispezione vengono selezionati in set in base alle specifiche tecniche per l'ispezione e lo smistamento. Si consiglia di disporre di questi strumenti in set per parti di vari componenti e gruppi: motore, cambio, sterzo, ecc. La presenza di kit semplifica notevolmente il processo di controllo.

Viene controllata la tenuta delle camicie d'acqua della testata e del monoblocco, che devono essere rotte (fessure, fori sulle pareti).

La prova di tenuta viene effettuata su appositi supporti con acqua in pressione 4 kg1cm2 entro 2 min. Su tali supporti vengono solitamente testati non solo i blocchi cilindri, ma anche le testate dei cilindri, ᴛ.ᴇ. sono universali.

Il responsabile del trattamento deve garantire che le parti che non sono soggette a deidentificazione per motivi di produzione vengano ricevute complete.

Sulla base dell'ispezione esterna dei pezzi e delle misurazioni effettuate, in conformità con le condizioni tecniche per il controllo dello smistamento, il controllore determina a quale gruppo è estremamente importante assegnare un particolare pezzo.

In base alla loro condizione, le parti vengono ordinate in tre gruppi:

1. Idoneo, consentito per ulteriore utilizzo senza restauro.

2. Soggetto a restauro, l'usura e i danni che possono essere eliminati utilizzando metodi di restauro padroneggiati in questa impresa o in un'altra impresa di riparazione dove queste parti possono essere ripristinate in collaborazione, se è economicamente fattibile.

3. Parti inutilizzabili che, a causa del loro stato, usura o danneggiamento, non possono essere ripristinate, così come quelle il cui ripristino in queste condizioni non è economicamente fattibile.

Per non confondere parti di gruppi diversi nelle condizioni di produzione, sono contrassegnate con vernice di un certo colore. Per esempio, Idonea - verde, da restaurare - gialla o bianca, inutilizzabile - rossa.

Quando si ispezionano le parti, è necessario affrontare un'ampia varietà di segni di usura e danni alle parti. Le condizioni tecniche esistenti per il controllo e lo smistamento dei pezzi prevedono che oltre il 50% di tutte le operazioni di controllo siano effettuate mediante ispezione esterna. Per questo motivo, gli ispettori devono essere tecnicamente competenti, qualificati, in grado di valutare correttamente le condizioni di qualsiasi parte e di determinare correttamente a quale gruppo deve essere assegnato. Questa è una condizione importante per garantire riparazioni economiche e di alta qualità. Per le parti del primo gruppo, cioè completamente riparabili ed entro limiti di usura accettabili, le condizioni tecniche sono stabili a causa dell'estrema importanza di garantire obbligatoriamente l'intercambiabilità delle parti durante l'assemblaggio di componenti e assiemi e la qualità richiesta delle riparazioni. Per le parti del secondo e terzo gruppo, ᴛ.ᴇ. soggetto a restauro e inutilizzabile, condizioni tecniche dovrebbe essere considerato come materiale guida, poiché la definizione di "parti non idonee al restauro" è condizionale e dipende dal livello di attrezzatura dell'impresa di riparazione e dai metodi che ha imparato per ripristinare le parti. In quest'ultimo caso occorre adeguare le condizioni tecniche per il control sorting. Tutte le modifiche apportate alle specifiche tecniche sono soggette all'approvazione di un organismo superiore (ministero).

Ordinamento dei risultati per ogni nome di parte vengono inseriti nell'elenco dei difetti.

I fogli dei difetti vengono preparati per tutte le unità e le unità M. Un modulo del foglio viene solitamente compilato per diversi set di una determinata unità o unità, ad esempio per tutti i motori smontati in un determinato turno.

L'elenco dei difetti contiene il numero di parti idonee di ogni tipo soggette a restauro e le parti inutilizzabili - parti scartate.

La dichiarazione è composta da quattro parti separate. La prima, che elenca tutte le parti che hanno superato il test, il loro numero di catalogo e i risultati del test, è quella principale.

Il secondo, che indica il numero di pezzi idonei, arriva insieme a questi pezzi al luogo di acquisizione e funge da base per la loro contabilizzazione.

Il terzo, che indica il numero di pezzi da restaurare, viene inviato insieme ai pezzi al magazzino dei pezzi in attesa di restauro e serve come base per la loro contabilizzazione.

L'ultima, quarta parte della lista, che indica il numero delle parti inutilizzabili, viene consegnata insieme a quest'ultima al magazzino rottami metallici.

Le schede difetti non sono solo documenti contabili e di rendicontazione, ma anche documenti tecnici, sulla base dell'elaborazione statistica dei quali è possibile determinare tassi di sostituzione e tassi di recupero delle parti.

Tasso di sostituzione delle parti- questo è il rapporto tra il numero di parti inutilizzabili e il numero di tutte le parti di un dato nome nel lotto.

I coefficienti di sostituzione e ripristino servono come dati iniziali per la progettazione delle imprese di riparazione e vengono anche utilizzati per calcolare le attività di produzione delle imprese esistenti e consentono di scoprire la necessità dell'impresa di riparazione di nuove parti (per sostituire quelle scartate).

Sulla base di questi dati, vengono redatte le richieste per nuove parti provenienti dall'esterno e viene stabilito anche l'ambito di lavoro per la produzione di parti in una determinata impresa. Utilizzando i fattori di recupero, è possibile determinare la quantità di lavoro necessaria per ripristinare le parti.

Poiché tutti i pezzi provenienti dallo smontaggio passano attraverso l'area di controllo e smistamento, le liste difettose permettono di controllare il lavoro del reparto di smontaggio (numero di pezzi e qualità dello smontaggio).

I pezzi scartati durante l'ispezione devono essere inviati ad un magazzino di rottami metallici. È necessario escludere la possibilità che queste parti entrino nell'assieme.

Dal gruppo di parti scartate, alcune aziende selezionano parti che vengono utilizzate come pezzi grezzi per la produzione di altre parti.

Dopo l'ispezione, per ciascuna parte soggetta a restauro, l'ispettore dei difetti, in base alla combinazione dei difetti, assegna un percorso tecnologico.

Il percorso tecnologico è sequenza di eliminazione di un certo insieme di difetti. Il percorso è segnalato su una parte con un numero o con la lettera P, se si tratta di un percorso raro.

Controllo delle parti: concetto e tipologie. Classificazione e caratteristiche della categoria "Ispezione delle parti" 2017, 2018.

Ispezione e smistamento dei pezzi

Le parti pulite, sgrassate e lavate e i componenti integrali delle macchine stradali vengono consegnati alla sezione di controllo e smistamento, che è una delle sezioni critiche dell'impresa di riparazione, poiché la qualità e il costo della riparazione della macchina dipendono in gran parte dal suo lavoro preciso e qualificato. Se nell'assemblaggio entrano parti inutilizzabili, erroneamente classificate come idonee, ciò porterà inevitabilmente ad una diminuzione della qualità della riparazione. Se l'ispettore classifica erroneamente le parti idonee o che necessitano di riparazione come inutilizzabili, il numero delle parti idonee o riparate verrà ridotto artificialmente. Durante l'assemblaggio sarà necessario un numero aggiuntivo di parti nuove o riparate, il che, a sua volta, comporterà un aumento dei costi di riparazione della macchina. Le parti che non sono soggette a spersonalizzazione per ragioni tecniche o produttive devono essere sottoposte a controllo come set completo.

Lo scopo principale del controllo e dello smistamento (rilevamento dei difetti) è determinare le condizioni tecniche dei pezzi e suddividerli in gruppi appropriati.

Dopo il rilevamento dei difetti, i pezzi devono essere suddivisi in quattro gruppi e contrassegnati con vernice del colore appropriato:

1) parti adatte, le cui dimensioni rientrano entro limiti accettabili senza riparazione, tenendo conto del loro abbinamento con parti nuove - bianco (a volte per alcune macchine, a seconda delle condizioni tecniche - blu);

2) parti idonee, le cui dimensioni rientrano entro limiti accettabili senza riparazione, tenendo conto della loro connessione con le parti che sono state in uso - verde;

3) parti soggette a riparazione - giallo;

4) parti inutilizzabili - colore rosso. Sono idonee senza restauro le parti le cui superfici sono danneggiate o usurate entro limiti accettabili che non impediscono un ulteriore utilizzo. Queste parti vengono inviate al reparto di picking o al magazzino intermedio.

Quelli che necessitano di riparazione includono parti le cui superfici sono danneggiate e usurate al limite o superano gli standard consentiti, ed è impossibile accoppiarle, poiché non possono garantire il normale funzionamento dell'accoppiamento fino alla successiva riparazione importante. Le condizioni tecniche di queste parti consentono la riparazione di superfici usurate e danneggiate. Queste parti vengono inviate ad un magazzino intermedio o alle officine appropriate per il restauro.

Le parti inutilizzabili sono quelle le cui condizioni tecniche non consentono riparazioni di alta qualità. Queste parti vengono inviate a un magazzino di rottami. Va notato che la classificazione delle parti come inutilizzabili è condizionale e dipende in gran parte dal livello di attrezzatura della struttura di riparazione e dalla capacità tecnica di ripristinarle. L'ispezione e lo smistamento delle parti vengono effettuati in conformità con i requisiti delle specifiche tecniche.

Le specifiche tecniche per ciascun tipo di macchina sono sviluppate da istituti di ricerca o uffici di progettazione centrali sulla base di ricerche e materiali pratici su usura, danni alle parti e metodi di riparazione e sono approvate da organizzazioni superiori (ministeri). Le specifiche sono redatte sotto forma di schede separate per ciascuna parte. Queste schede indicano: la procedura di ispezione e smistamento dei pezzi; strumenti e strumenti per il controllo; tipologie di difetti per i quali il pezzo viene rifiutato; difetti ammessi; dimensioni consentite senza riparazione; modi per eliminare i difetti. Su ogni parte da riparare, l'ispettore segna con un timbro il numero del percorso tecnologico.

I risultati dell'ordinamento per ciascun nome di parte vengono inseriti in un elenco dei difetti, i cui moduli sono destinati alle unità di ciascun nome. Un modulo del foglio dei difetti viene solitamente compilato per diversi set dell'unità, ad esempio per tutti i riduttori smontati in un determinato turno. Il foglio dei difetti è composto da quattro parti separate. La prima, che elenca tutte le parti che hanno superato l'ispezione e lo smistamento, il loro numero di catalogo e i risultati dell'ispezione, è la parte principale e viene consegnata al reparto di produzione dell'officina o dello stabilimento. Il secondo, che indica il numero di pezzi adatti, arriva insieme ai pezzi al magazzino intermedio dei pezzi adatti o alla sezione di montaggio dell'officina di assemblaggio. Il terzo, che indica il numero dei pezzi da riparare, viene inviato insieme ai pezzi alle officine competenti per il restauro o al magazzino dei pezzi in attesa di riparazione. L'ultima, quarta parte della lista, che indica il numero di pezzi inutilizzabili, viene consegnata insieme alle parti inutilizzabili al magazzino rottami.

Il processo di rilevamento dei difetti delle parti consiste in diversi metodi di controllo eseguiti in sequenza: ispezione esterna, effettuata per identificare danni visibili; misurazioni delle parti; metodi di controllo fisico (magnetico, ultrasonico, luminescente, a raggi X, ecc.).

Per stabilire le caratteristiche di resistenza del metallo base e dei giunti saldati, vengono determinate le proprietà meccaniche. Diamo un'occhiata ad alcuni di questi metodi.

Tutte le parti sono sottoposte a ispezione esterna per identificare danni visibili: graffi, scheggiature, crepe, sbavature, difetti superficiali nei giunti saldati, brasati e rivettati. L'ispezione esterna viene eseguita ad occhio nudo o, se necessario, utilizzando una lente d'ingrandimento.

La misurazione delle parti viene effettuata per determinare le dimensioni geometriche delle parti, le deviazioni dalla loro forma geometrica corretta (rastremazione, ovalizzazione, flessione, torsione) e la quantità di usura superficiale. Le superfici di alcune parti sono testate per la durezza. Viene controllata l'elasticità delle singole parti (molle, molle). Le misurazioni vengono eseguite con strumenti di misura universali (calibri, calibri, calibri, calibri, micrometri, calibri indicatori, sonde, calibri per raggi, ecc.), strumenti di misura speciali (calibri per filetti, calibri lisci, graffette, dime, ecc.), strumenti e dispositivi speciali (durometro, dispositivi per determinare l'elasticità delle molle, dispositivi per misurare l'eccentricità assiale e radiale dei cuscinetti a sfere, ecc.). Quando si scelgono gli strumenti di misura, è necessario tenere conto della configurazione, delle dimensioni e della classe di precisione della parte da controllare.

Per identificare difetti nascosti nelle parti (lavandini, inclusioni di scorie, linee sottili, crepe interne, ecc.), vengono utilizzati metodi di controllo fisico: magnetico, fluorescente, ultrasonico, a raggi X. Sono soggette a tale controllo le parti che operano in condizioni di carichi alternati (bielle, alberi motore, ecc.). È necessario monitorare con particolare attenzione le parti il cui funzionamento è legato alla sicurezza stradale (bipiedi sterzanti, assi sterzanti, ecc.).

Il metodo magnetico si basa sul fatto che quando un flusso magnetico attraversa una parte controllata, nei punti in cui sono presenti difetti superficiali e interni, si verificano flussi di dissipazione, che vengono rilevati utilizzando polvere magnetica o una bobina di induzione. Dopo il controllo, la parte viene smagnetizzata. Per ispezionare le parti utilizzando questo metodo, vengono utilizzati rilevatori di difetti magnetici universali del tipo MDV (Fig. 18), M-217, ecc.. Quando si ispeziona con un rilevatore di difetti MDV, le parti vengono posizionate sui prismi 3. Quindi, utilizzando un pedale, vengono sollevati al livello delle espansioni polari dell'elettromagnete e premuti con la maniglia 5 Lo stretto contatto della parte con le espansioni polari è assicurato dal meccanismo di bloccaggio azionato dalla maniglia. Gli elettromagneti vengono accesi e la parte viene cosparsa di polvere magnetica (croco).

Riso. 18. Rilevatore di difetti magnetico universale tipo MDV

L'essenza del metodo ad ultrasuoni è che quando gli ultrasuoni si propagano attraverso le parti, la loro energia vibrazionale viene riflessa dall'interfaccia tra due mezzi, ad esempio l'aria-metallo in una fessura o un metallo estraneo nelle inclusioni di scorie, ecc.

I tipi esistenti di progetti di rilevatori di difetti a ultrasuoni si basano sui principi dell'ombra o dell'impulso di rilevamento dei difetti.

Il metodo dell'ombra è associato alla comparsa di un'area di “ombra sonora” dietro il difetto. Utilizzando questo metodo, i prodotti di forma semplice e di piccolo spessore vengono controllati con accesso bilaterale. Il metodo a impulsi si basa sulla riflessione delle vibrazioni ultrasoniche dalla superficie del difetto. Il controllo con questo metodo viene eseguito con l'accesso alla parte da un lato. Consideriamo, ad esempio, lo schema di funzionamento di un rilevatore di difetti ad ultrasuoni funzionante con il metodo dell'ombra (Fig. 19). Brevi impulsi elettrici dal generatore di ultrasuoni vengono forniti a un emettitore piezoelettrico, che li converte in vibrazioni ultrasoniche. Queste vibrazioni vengono trasmesse sotto forma di onde ultrasoniche alla parte da controllare. Se non sono presenti difetti sulla sua superficie, le onde ultrasoniche raggiungono il ricevitore piezoelettrico. Queste onde, dopo essere state convertite in impulsi elettrici e amplificate in un amplificatore, vengono registrate da un indicatore (Fig. 19, a). Se, quando si sposta l'emettitore e il ricevitore lungo la parte da testare, si incontra un difetto nel percorso delle onde ultrasoniche (Fig. 19, b), le onde inviate dall'emettitore vengono riflesse dalla superficie del difetto e non raggiungono il ricevente. Un cambiamento nella posizione della freccia indicatrice indica che è presente un difetto in una determinata posizione del pezzo.

La natura dei difetti e i metodi di controllo tecnico di alcune parti tipiche. Le parti tipiche includono blocchi cilindri del motore, alberi a gomiti, ingranaggi, cuscinetti a sfera, alberi scanalati, bielle, ecc.

I blocchi cilindri del motore possono presentare i seguenti difetti: crepe e fori passanti sulla superficie del blocco, rottura del filo nei fori filettati, rottura dei prigionieri, incrostazioni nella cavità della camicia d'acqua, usura dei cilindri del blocco, deformazione del piano superiore del basamento, usura dei fori per le boccole dell'albero a camme, usura dei fori per le camicie principali, ecc.

Crepe, fori passanti, filettature strappate, perni rotti e incrostazioni possono essere rilevati mediante un'ispezione esterna. Le crepe non rilevate dall'ispezione esterna vengono rilevate durante una prova di tenuta idraulica del blocco.

I diametri delle superfici di lavoro delle camicie vengono misurati con un alesametro su piani paralleli e perpendicolari all'asse dell'albero motore in un punto corrispondente alla posizione estrema dell'anello del pistone, quando il pistone si trova al punto morto superiore. L'entità dell'usura è determinata dal diametro maggiore. Sulla base dei dati ottenuti, viene determinato fino a quale dimensione di riparazione deve essere elaborata la superficie di lavoro del rivestimento. Anche i fori per i cuscinetti di banco e le boccole dell'albero a camme vengono misurati con alesametri (misurabili con calibri micrometrici) su due piani. L'entità dell'usura è determinata dal diametro maggiore. La deformazione del piano superiore del blocco viene controllata con un regolo utilizzando uno spessimetro.

Gli alberi motore possono presentare i seguenti difetti: piegamenti, usura dei perni di banco e di biella, rotture del filo nei fori, crepe e rigature sui perni. Rotture del filo, crepe e rigature possono essere rilevate mediante un'ispezione esterna. I diametri dei perni di biella principali e di biella dell'albero motore sono misurati con un micrometro in due zone situate a 10-12 mm vicino ai raccordi in due direzioni reciprocamente perpendicolari: in un piano passante per gli assi dei perni di biella principali e corrispondenti, e su un piano ad esso perpendicolare. Il valore della conicità è definito come la differenza tra il diametro maggiore e quello minore del collo, misurati in due zone e piani reciprocamente perpendicolari. L'entità dell'ovalità si determina sottraendo dal diametro maggiore del collo il diametro minore, misurato nella stessa cintura, ma su piani diversi.

Sulla base dei risultati della misurazione, viene determinata l'entità dell'usura (tenendo conto dei valori di rigatura, ovalizzazione e conicità sui perni di banco) e quindi viene determinato a quale dimensione di riparazione devono essere lavorati i perni di banco dell'albero motore. La flessione dell'albero è controllata da un indicatore lungo il perno centrale, posizionandolo con i perni principali esterni sui prismi.

Gli ingranaggi (ingranaggi) possono presentare difetti: usura dei denti, scheggiature, ammaccature, crepe o microfessure sulle superfici dei denti. L'usura dei denti in spessore è controllata da un calibro, da calibri tangenziali e ottici e da dime. Le misurazioni vengono effettuate lungo la corda del cerchio iniziale di tre denti situati ad un angolo di 120° l'uno rispetto all'altro in due sezioni. Scheggiature, ammaccature, crepe o microincrinature sulle superfici dei denti possono essere rilevate mediante ispezione visiva utilizzando una lente di ingrandimento 10x.

I cuscinetti a sfere possono presentare difetti: metallo scheggiato o crepe sugli anelli, scheggiatura o scrostatura della superficie di rotolamento, danni alle gabbie, ossidazione sugli anelli, aumento dei giochi assiali e radiali.

I giochi assiali e radiali sono controllati mediante un dispositivo speciale (Fig. 20). Altri difetti possono essere rilevati mediante ispezione esterna utilizzando una lente di ingrandimento 10x.

Gli alberi scanalati possono presentare i seguenti difetti principali: albero piegato, usura delle aree dei cuscinetti e usura delle scanalature lungo la larghezza. La piegatura dell'albero viene controllata nei centri della macchina o dell'attrezzatura lungo la parte non usurata delle scanalature con un comparatore. L'entità dell'usura sulle aree dei cuscinetti e l'usura sulla larghezza delle scanalature possono essere determinate utilizzando misurazioni con micrometri o calibri.

Riso. 20. Determinazione del gioco nei cuscinetti a sfere:

a-dispositivo per la determinazione dei valori del gioco radiale; b-dispositivo per la determinazione dei valori del gioco assiale; c - controllo dei valori del gioco assiale senza dispositivo

Le bielle possono presentare difetti: flessioni, torsioni, usura del foro della testa superiore della biella. La flessione e la torsione vengono controllate utilizzando un dispositivo speciale. L'entità dell'usura del foro nella testa superiore della biella viene determinata misurando il diametro del foro con un alesametro.

Riso. 21. Tabella per il rilevamento dei difetti dell'hardware

Organizzazione dei luoghi di lavoro. Durante il controllo e lo smistamento, i posti di lavoro sono organizzati nel reparto di controllo e smistamento dell'officina di smantellamento. Si consiglia di specializzare i luoghi di lavoro per gruppi di parti di determinati tipi. Ad esempio, un luogo di lavoro per il rilevamento dei difetti di componenti hardware (bulloni, dadi, rondelle, ecc.), Parti di cambi, motori, ecc. La specializzazione dei luoghi di lavoro consente un migliore utilizzo di attrezzature, dispositivi e strumenti, facilita il lavoro degli ispettori, che alla fine aumenta la produttività del lavoro e migliora la qualità del rilevamento dei difetti delle parti. Sul posto di lavoro è installato un tavolo o un banco da lavoro. I copritavoli sono divisi in zone: per le parti in attesa di rilevamento del difetto; per il rilevamento dei difetti delle parti; per classificare le parti in buone, cattive e bisognose di riparazione; per la documentazione tecnica. Per il controllo di pezzi di grandi dimensioni sul posto di lavoro, vengono fornite piattaforme con piastre di calibrazione. Il posto di lavoro deve essere dotato di tutti i dispositivi, dispositivi e strumenti necessari per il controllo. Rilevatori di difetti, centri e altri dispositivi sono installati separatamente su supporti da tavolo. Per conservare strumenti e strumenti di controllo sul posto di lavoro, vengono installati armadi e scaffalature. Per l'accumulo e il trasporto dei pezzi è necessario prevedere appositi contenitori. Come veicoli vengono utilizzati veicoli elettrici con piattaforma elevatrice o carrelli elevatori. Per sollevare parti grandi e pesanti, il posto di lavoro è dotato di attrezzature di sollevamento.

A Categoria: - Riparazione veicoli stradali