Chemická odolnost stavebních materiálů v závislosti na jejich složení a struktuře. Technologické vlastnosti materiálů. Chemická odolnost materiálů Vladislav Aleksandrovich Likhachev x Hlavní průběh práce

Ministerstvo všeobecného a odborného školství

Ruská Federace

MOSKVA STÁTNÍ UNIVERZITA ENVIRONMENTÁLNÍHO INŽENÝRSTVÍ

A.G.Parshin V.S.Pakhomov D.L.Lebeděv

Chemická odolnost materiálů a ochrana proti korozi

Laboratorní dílna

Editoval Dr. Tech. vědy A.A

Moskva-1998

BBK35.11 Χ 46

Recenzenti:

Katedra koroze Moskevské státní akademie ropy a zemního plynu pojmenovaná po. Gubkin;

Ph.D. tech. Sciences A.S. Abramov, ekologická společnost "ShanEco", Moskva.

Schváleno jako učební pomůcka redakční a vydavatelskou radou Moskevské státní univerzity environmentálního inženýrství.

Parshin A.G., Pakhomov V.S., Lebedev D.L.

Χ 46 Chemická odolnost materiálů a ochrana proti korozi: Laboratorní dílna / Ed. A.A. Ševčenko - M.: MSUIE, 1998.-80 s.; nemocný.8.

ISBN 5-230-11142-9

Workshop obsahuje čtyři laboratorní práce o elektrochemické korozi a ochraně kovů: „Vliv strukturní heterogenity na korozi kovů při redukci vodíkových iontů“, „Koroze kovů s depolarizací kyslíku“, „Elektrodové potenciály“, „Kontaktní koroze a katodická ochrana kovů před korozí“. Jsou nastíněny základní pojmy teorie elektrochemické koroze kovů a metodika provádění výzkumu koroze. Určeno pro studenty 3. a 4. ročníku prezenční formy studia předmětu Chemická odolnost materiálů a ochrana proti korozi.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998

© MSUIE, 1998

Předmluva

Laboratorní workshop je napsán v souladu s programem kurzu „Chemická odolnost materiálů a ochrana proti korozi“, který je součástí osnov řady specializací. Součástí workshopu byly práce na elektrochemické korozi kovů, která byla vyvinuta na Katedře kompozitních materiálů a protikorozní ochrany.

Každá laboratorní práce začíná teoretickou částí. Je zvažován mechanismus, termodynamika a kinetika koroze při katodické redukci vodíkových iontů, depolarizace kyslíku, rovnovážné a nerovnovážné procesy na rozhraní kov-elektrolyt a teorie elektrodových potenciálů.

Při prezentaci teoretických problémů jsou využívány moderní elektrochemické koncepty o mechanismu a kinetice korozních procesů.

Provádění laboratorních prací umožňuje studentům lépe porozumět základům studia koroze a ochrany kovů a také vštěpuje dovednosti při provádění základního laboratorního korozně-elektrochemického výzkumu.

Vedení laboratorního deníku

1) název a účel díla;

2) instalační schéma;

3) tabulka s výsledky experimentů a jejich zpracování (výpočty, grafy);

4. závěr.

Deník by měl být udržován úhledně a okamžitě čistý, tzn. stejným způsobem jako jsou vedeny záznamy o všech výzkumných a testovacích činnostech.

Schéma instalace by mělo být jasné a srozumitelné bez slovního vysvětlování.

Je nutné zajistit experimentální podmínky: testované materiály, povrch vzorků, složení a koncentraci elektrolytů, teplotu atd.

Výsledky zkoušek by měly být zaznamenány do předem sestavených tabulek, jejichž formy jsou uvedeny v popisu práce.

Při evidenci různých veličin je nutné uvést jejich rozměr. Výsledky měření zpravidla podléhají dalšímu zpracování - analytickému a grafickému (výpočet hmotnostních, objemových a hloubkových ukazatelů koroze, potenciálů atd.). V těchto případech je nutné uvést kalkulační vzorec a jeden výpočet v plném rozsahu, tzn. se nahrazením experimentálních hodnot do vzorce a pro další podobné výpočty - pouze konečné výsledky.

Na základě získaných výsledků a odpovídajícím způsobem zpracovaných je třeba vyvodit stručné závěry o provedené práci. Po dokončení odevzdejte žurnál s experimentálními údaji učiteli na vízum.

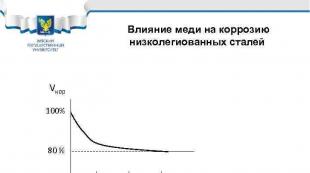

Vliv mědi na korozi nízkolegovaných ocelí Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Příklady ocelí: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Vliv mědi na korozi nízkolegovaných ocelí Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Příklady ocelí: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Klasifikace korozivzdorných ocelí 1. Korozivzdorné (nerezové) oceli a slitiny jsou materiály, které odolávají elektrochemické korozi v elektrolytech. 2. Hlavním legujícím prvkem korozivzdorného legování je chrom. 3. Chrom se do korozivzdorných ocelí zavádí v souladu s Tammannovým pravidlem. 4. Podle prostředí, ve kterém se tyto oceli používají, se rozlišuje pět skupin korozivzdorných (nerezových) ocelí a slitin.

Klasifikace korozivzdorných ocelí 1. Korozivzdorné (nerezové) oceli a slitiny jsou materiály, které odolávají elektrochemické korozi v elektrolytech. 2. Hlavním legujícím prvkem korozivzdorného legování je chrom. 3. Chrom se do korozivzdorných ocelí zavádí v souladu s Tammannovým pravidlem. 4. Podle prostředí, ve kterém se tyto oceli používají, se rozlišuje pět skupin korozivzdorných (nerezových) ocelí a slitin.

Korozivzdorné oceli pro mírně agresivní prostředí Oceli první skupiny mohou pracovat pouze v uzavřené atmosféře a podvodní korozi s povinným periodickým sušením. V podmínkách otevřené atmosféry a stálé podvodní koroze (zejména v horké vodě), jakož i podzemní koroze, tyto oceli podléhají důlkové korozi. Tyto oceli zahrnují chromové oceli: 08 X 13, 09 X 13, 08 X 17 G (feritické), 10 X 13, 12 X 13 (martenziticko-feritické), 20 X 13, 30 X 13, 40 X 13 (martenzitické) . Stejně jako chrommanganové a chromniklové oceli s ekonomickým legováním niklem (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Korozivzdorné oceli pro mírně agresivní prostředí Oceli první skupiny mohou pracovat pouze v uzavřené atmosféře a podvodní korozi s povinným periodickým sušením. V podmínkách otevřené atmosféry a stálé podvodní koroze (zejména v horké vodě), jakož i podzemní koroze, tyto oceli podléhají důlkové korozi. Tyto oceli zahrnují chromové oceli: 08 X 13, 09 X 13, 08 X 17 G (feritické), 10 X 13, 12 X 13 (martenziticko-feritické), 20 X 13, 30 X 13, 40 X 13 (martenzitické) . Stejně jako chrommanganové a chromniklové oceli s ekonomickým legováním niklem (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Korozivzdorné (nerezové) oceli pro slaná prostředí Druhá skupina korozivzdorných (nerezových) ocelí se používá ve slaném prostředí při nízkých teplotách, zejména při mořské korozi. Zvýšené korozní odolnosti je dosaženo dodatečným ekonomickým legováním Ni ocelí (5 – 8 %). Příklady: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (ocel se používá v prostředí s kyselinou sírovou), 09 X 17 N 7 Yu 1 (oceli se používají v podmínkách mořské koroze).

Korozivzdorné (nerezové) oceli pro slaná prostředí Druhá skupina korozivzdorných (nerezových) ocelí se používá ve slaném prostředí při nízkých teplotách, zejména při mořské korozi. Zvýšené korozní odolnosti je dosaženo dodatečným ekonomickým legováním Ni ocelí (5 – 8 %). Příklady: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (ocel se používá v prostředí s kyselinou sírovou), 09 X 17 N 7 Yu 1 (oceli se používají v podmínkách mořské koroze).

Oceli pro použití v prostředích se střední korozí Prostředí se střední korozí znamenají roztoky solí při různých teplotách a také slabé roztoky některých kyselin. Oceli třetí skupiny jsou nejběžnější nerezové oceli s širokým uplatněním. Mezi tyto oceli rozlišujeme: a) oceli - náhrady za vysokoniklové oceli: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) oceli s optimálním obsahem chromu až niklu poměr (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T a 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 atd.

Oceli pro použití v prostředích se střední korozí Prostředí se střední korozí znamenají roztoky solí při různých teplotách a také slabé roztoky některých kyselin. Oceli třetí skupiny jsou nejběžnější nerezové oceli s širokým uplatněním. Mezi tyto oceli rozlišujeme: a) oceli - náhrady za vysokoniklové oceli: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) oceli s optimálním obsahem chromu až niklu poměr (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T a 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 atd.

Oceli pro použití v prostředí se zvýšenou korozí Tyto typy ocelí byly vyvinuty pro zvýšení chemické odolnosti v horkých roztocích Na. Cl a v kyselých roztocích. Pro zvýšení odolnosti ocelí se používá dodatečné legování molybdenem a mědí a u ocelí této skupiny se často snaží zachovat austenitickou strukturu, což je výhodné z technologického hlediska, což vyžaduje dodatečné legování ocelí niklem. Vzhledem k vysokému obsahu legujících složek, především niklu, jsou oceli této skupiny poměrně drahé. Příklady ocelí ve skupině jsou: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Oceli pro použití v prostředí se zvýšenou korozí Tyto typy ocelí byly vyvinuty pro zvýšení chemické odolnosti v horkých roztocích Na. Cl a v kyselých roztocích. Pro zvýšení odolnosti ocelí se používá dodatečné legování molybdenem a mědí a u ocelí této skupiny se často snaží zachovat austenitickou strukturu, což je výhodné z technologického hlediska, což vyžaduje dodatečné legování ocelí niklem. Vzhledem k vysokému obsahu legujících složek, především niklu, jsou oceli této skupiny poměrně drahé. Příklady ocelí ve skupině jsou: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Slitiny na bázi niklu pro velmi agresivní prostředí Médii s velmi vysokou agresivitou se rozumí horké roztoky kyseliny sírové a chlorovodíkové. V takto agresivním prostředí jsou nejodolnější kovové materiály slitiny na bázi niklu. Například slitina KhN 65 MV je stabilní při zvýšených teplotách v prostředí kyseliny sírové a chlorovodíkové, v koncentrované kyselině octové. Slitina N 70 MF se doporučuje pro použití v roztocích kyseliny sírové a chlorovodíkové, slitina je odolnější vůči mezikrystalové korozi.

Slitiny na bázi niklu pro velmi agresivní prostředí Médii s velmi vysokou agresivitou se rozumí horké roztoky kyseliny sírové a chlorovodíkové. V takto agresivním prostředí jsou nejodolnější kovové materiály slitiny na bázi niklu. Například slitina KhN 65 MV je stabilní při zvýšených teplotách v prostředí kyseliny sírové a chlorovodíkové, v koncentrované kyselině octové. Slitina N 70 MF se doporučuje pro použití v roztocích kyseliny sírové a chlorovodíkové, slitina je odolnější vůči mezikrystalové korozi.

Zvýšení hustoty betonu 4. Zavedení polymerních přísad 4. 1. přidání malého množství 0,2 - 3 % polymerních přísad do betonové směsi (latexy, polymerní pryskyřice); 4. 2. výroba betonu na bázi polymerního pojiva (polymerní roztoky a polymerbeton); Dodává se jako suchá směs a tužidlo v plechovkách. 4. 3. impregnace hotových betonových a železobetonových výrobků polymerními sloučeninami nebo monomery s jejich následnou polymerací přímo v betonovém tělese (polymery betonu); 4. 4. armování betonu polymerními vlákny (výroba vláknobetonu)

Zvýšení hustoty betonu 4. Zavedení polymerních přísad 4. 1. přidání malého množství 0,2 - 3 % polymerních přísad do betonové směsi (latexy, polymerní pryskyřice); 4. 2. výroba betonu na bázi polymerního pojiva (polymerní roztoky a polymerbeton); Dodává se jako suchá směs a tužidlo v plechovkách. 4. 3. impregnace hotových betonových a železobetonových výrobků polymerními sloučeninami nebo monomery s jejich následnou polymerací přímo v betonovém tělese (polymery betonu); 4. 4. armování betonu polymerními vlákny (výroba vláknobetonu)

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 ELEKTROCHEMICKÁ OCHRANA KOVŮ PŘED KOROZI Katodická ochrana spočívá v posunutí potenciálu kovu korodující struktury na zápornou stranu připojením k zápornému pólu zdroje proudu.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 ELEKTROCHEMICKÁ OCHRANA KOVŮ PŘED KOROZI Katodická ochrana spočívá v posunutí potenciálu kovu korodující struktury na zápornou stranu připojením k zápornému pólu zdroje proudu.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Korozní schéma katodové ochrany

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Korozní schéma katodové ochrany

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 2 Ochranná ochrana je založena na charakteristikách koroze dvou kovů ve styku. Podle teorie kontaktní koroze se při kontaktu kladného kovu M 2 s negativnějším kovem M 1 posouvá potenciál kovu M 2 na zápornou stranu a jeho koroze klesá nebo se úplně zastaví.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 2 Ochranná ochrana je založena na charakteristikách koroze dvou kovů ve styku. Podle teorie kontaktní koroze se při kontaktu kladného kovu M 2 s negativnějším kovem M 1 posouvá potenciál kovu M 2 na zápornou stranu a jeho koroze klesá nebo se úplně zastaví.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Anodická ochrana se používá pouze pro kovy náchylné k pasivaci v korozním prostředí. Jde o přesun kovového potenciálu z oblasti aktivního rozpouštění do oblasti pasivace pomocí externího zdroje proudu.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Anodická ochrana se používá pouze pro kovy náchylné k pasivaci v korozním prostředí. Jde o přesun kovového potenciálu z oblasti aktivního rozpouštění do oblasti pasivace pomocí externího zdroje proudu.

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Korozní schéma anodické ochrany

Modul 7. Metody ochrany kovů před elektrochemickou korozí. Přednáška 7. 3 Korozní schéma anodické ochrany