Ahoj študent. Ako sa železo (oceľ) získava a z čoho sa vyrába? Druhy nástrojovej ocele

Oceľ je zliatina železa a uhlíka, v ktorej hmotnostný podiel uhlíka je 2,14 % (teoreticky). V praxi nie je koncentrácia uhlíka vyššia ako 1,5%. Oceľ obsahuje okrem uhlíka aj trvalé nečistoty: kremík, mangán, síru, fosfor a ďalšie chemické prvky. Výroba ocele zahŕňa recykláciu surového železa rôznymi metódami: otvorená kúrenisko, konvertor, elektrické tavenie atď. Podstatou výroby ocele je odstraňovanie uhlíka a iných chemických prvkov v procese tavenia vsádzky pozostávajúcej z tekutého alebo surového železa. , oceľový šrot, železná ruda a vápenec. Tavenie sa vykonáva v rôznych oceliarskych jednotkách: otvorené pece, konvertory, elektrický oblúk, elektrická indukcia a iné metalurgické jednotky.

Oceľ je popri liatine hlavným konštrukčným materiálom aj v strojárstve a iných odvetviach priemyselnej výroby.

Za normálnych podmienok sa používajú jednoduché uhlíkové ocele; pri vysokých teplotách a aktívnom prostredí - špeciálne legované ocele (napríklad na výrobu čerpadla na čerpanie kyselín, mechanizmov pracujúcich v morskej vode atď.).

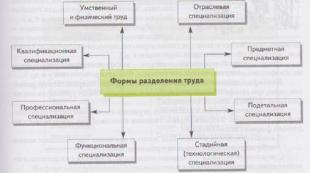

V tomto ohľade železná metalurgia našej krajiny vyrába oceľ s rôznymi fyzikálnymi, chemickými a mechanickými vlastnosťami. Všetky odvetvia dostávajú od hutníkov oceľ rôznych akostí, sortimentov a názvov. Je takmer nemožné zapamätať si túto rozmanitosť ocelí dodávaných metalurgmi, preto veda o kovoch - náuka o kovoch - klasifikuje všetky vyrábané ocele podľa rôznych kritérií. Každý kvalifikovaný pracovník si musí nielen zapamätať jednotlivé triedy ocelí, ale poznať aj zásady klasifikácie týchto ocelí (obr. 1).

Ryža. 1.

Podľa chemického zloženia sa ocele a zliatiny delia do dvoch veľkých skupín: uhlíkové a zliatinové.

Uhlík ocele obsahujú železo, uhlík a trvalé nečistoty obsiahnuté v zliatinách železa a uhlíka. V uhlíkových oceliach nie sú žiadne iné chemické prvky. Uhlíkové ocele, na základe hmotnostného podielu uhlíka, sa delia na nízkouhlíkové (do 0,3 % uhlíka), stredne uhlíkové (0,3 ... 0,6 % uhlíka) a vysoko uhlíkové (viac ako 0,6 % uhlíka). Legované Okrem uhlíka obsahujú ocele rôzne chemické prvky, kovy aj nekovy. Tieto prvky sa zavádzajú počas procesu tavenia, aby sa získali lepšie fyzikálno-chemické a mechanické vlastnosti ako v uhlíkových oceliach.

Legovať znamená legovať, spájať, preto chemické prvky zavedené do ocele sa nazývajú legujúce prvky a ocele s nimi legované sa nazývajú legované ocele.

Kvalita ocelí závisí od charakteristík metalurgických procesov, spracovaných surovín, typu tavenia a iných faktorov. Tieto faktory určujú chemické zloženie ocelí, prítomnosť škodlivých nečistôt v nich - síry a fosforu, ako aj prítomnosť rôznych plynov: dusík, vodík a kyslík. Škodlivé nečistoty a plyny v nich obsiahnuté prepožičiavajú oceliam negatívne fyzikálne, chemické, mechanické a technologické vlastnosti, t.j. zhoršujú ich kvalitu. V tomto smere sa podľa kvality ocele, uhlíkovej aj legovanej, delia do štyroch skupín: oceľ bežnej kvality, kvalitná, kvalitná a najmä kvalitná.

Stať sa bežná kvalita obsahujú 0,045 ... 0,060 % síry, 0,04 ... 0,07 % fosforu.

Kvalita ocele sa vyrábajú s hmotnostným zlomkom síry najviac 0,04%, fosforu - 0,035 ... 0,040%. Vysokokvalitné ocele sa dodávajú v uhlíkových aj legovaných typoch.

Vysoká kvalita uhlíkové a legované ocele neobsahujú viac ako 0,02 % síry a 0,03 % fosforu.

Obzvlášť vysoká kvalita ocele majú hmotnostný zlomok síry nie viac ako 0,015%, fosfor - nie viac ako 0,025%. Legované najmä kvalitné ocele sa vyrábajú elektrotroskovým alebo vákuovým oblúkovým pretavovaním.

Podľa účelu sa uhlíkové a legované ocele a zliatiny delia na konštrukčné, inštrumentálne a špeciálne.

Štrukturálne ocele, uhlíkové aj legované, sa používajú na výrobu rôznych častí strojov, zváraných stavebných konštrukcií a pod. Na tieto ocele sa vzťahujú určité požiadavky na chemické zloženie, mechanické, technologické, prevádzkové a chemické vlastnosti. Môžu to byť cementované, zlepšovateľné a vysokopevné ocele. Niektoré z týchto ocelí sú podrobené chemicko-tepelnému spracovaniu, iné - iba tepelnému spracovaniu. Podľa technologických charakteristík sa konštrukčné ocele delia na lisované, zvárané, zlievarenské a vysokoobrobiteľné (automatické). Podľa účelu určenia môžu byť tieto ocele pružinové, guličkové, magnetické, elektrické, konštrukčné atď.

Konštrukčné ocele sa na základe chemických vlastností delia na koróziivzdorné, kyselinovzdorné, okuje, atď. Podľa chemickej odolnosti sa tieto skupiny ocelí vyrábajú pre konštrukčné a špeciálne účely.

Medzi konštrukčné uhlíkové ocele patria ocele bežnej kvality (triedy St0, St1 atď.), ako aj ocele vysokej kvality (triedy 05, 10, 15 atď.). Legované konštrukčné ocele zahŕňajú veľkú skupinu nízko a stredne legovaných ocelí podrobených chemicko-tepelnému a tepelnému spracovaniu (napríklad 20H, 15H, 15H, 40H, 45HH atď.).

Inštrumentálne Uhlíkové a legované ocele sa používajú na výrobu rezných, meracích a úderových nástrojov, zápustiek na deformáciu za tepla a za studena. Na nástrojové uhlíkové a legované ocele sú kladené vysoké nároky z hľadiska prekaliteľnosti, červenej tvrdosti, životnosti (pracovný čas od ostrenia po ostrenie) atď.

Špeciálne Legované ocele a zliatiny sú spravidla konštrukčné materiály so špeciálnymi vlastnosťami. Patria sem ocele odolné voči korózii, žiaruvzdorné, magnetické, elektrické, vysokoelektrické, žiaruvzdorné a pod. Túto skupinu tvoria vysokolegované ocele a zliatiny s hmotnostným podielom legujúcich prvkov nad 10%. Na legovanie sa používa chróm, nikel, mangán atď. Použitie určitých legujúcich prvkov je dané požadovanými vlastnosťami. Napríklad korózne odolné ocele musia mať hmotnostný podiel chrómu najmenej 13%, žiaruvzdorné ocele - v závislosti od požadovanej teploty - 9 ... 17% chrómu, 2% kremíka. Niektoré značky navyše obsahujú nikel alebo titán (napríklad 40Х9С2, 06Х17Г atď.).

Podľa spôsobu dezoxidácie sa ocele delia do troch kategórií: vriaca, pokojná a polotichá.

Dezoxidácia je proces odstraňovania tekutého oxidu železa (FeO) z ocele, ktorý vzniká pri procese tavenia a dodáva oceli aktívny sklon ku korózii. Okrem toho proces dezoxidácie odstraňuje dusík a vodík z ocele v kvapalnom stave. Dezoxidácia sa vykonáva pridaním kremíka, mangánu alebo hliníka do odlievacej panvy pred uvoľnením ocele v závislosti od požadovaného stupňa dezoxidácie.

Prakticky sa zistilo, že v prítomnosti kyslíka v oceli, ktorá reagovala so železom (FeO), vzniká pri deformácii za tepla vysoká krehkosť. Okrem toho oxid železa prispieva k zníženiu pevnosti pri nízkych teplotách a je veľmi náchylný na medzikryštalickú koróziu.

Vriaci oceľ je dezoxidovaná mangánom. Pri ochladzovaní ocele sa vo formách uvoľňujú plyny, ktoré vytvárajú falošný dojem, že oceľ pri tuhnutí vrie. Varné ocele sa vyrábajú ako v bežnej kvalite, tak aj vo vysokej kvalite. Tieto ocele sú spravidla nízkouhlíkové.

Pokojne oceľ je dezoxidovaná hliníkom, mangánom a kremíkom. V týchto oceliach kyslík takmer úplne reaguje s deoxidačnými činidlami, vznáša sa a odstraňuje sa s troskou. Po vychladnutí pokojne stvrdnú, bez vývoja plynov. Všetky vysokokvalitné legované a uhlíkové ocele sa vyrábajú pokojne.

Polopokojný ocele zaujímajú medzipolohu medzi vriacou a pokojnou oceľou. Sú deoxidované mangánom a hliníkom. Polotiché ocele sa vyrábajú len z uhlíkových ocelí.

Štruktúru ocele do značnej miery ovplyvňuje hmotnostný podiel uhlíka, legujúcich prvkov a stav dodávky. V tomto ohľade sa ocele podľa štruktúry delia na žíhané (rovnovážne) a normalizované stavy.

IN žíhaný stav Štruktúra ocelí je rozdelená do šiestich tried:

- hypoeutektoid - štruktúra feritu a perlitu (pozri obr. 2, a);

- eutektoidná - perlitová štruktúra (pozri obr. 2, b);

- hypereutektoid - štruktúra perlitu a cementitu;

- ledeburit - štruktúra primárneho ledeburitu alebo karbidu (obr. 2, c);

- austenitická - štruktúra tuhých roztokov presýtených uhlíkom (obr. 2, d);

- feritický - štruktúra tuhých roztokov s mierne nasýteným uhlíkom.

Ryža. 2. Mikroštruktúra uhlíkových a legovaných ocelí v žíhanom stave:a - feritický; b - ferit-perlit; V- legovaná ledeburitová oceľ; g - legovaná austenitická oceľ

Ryža. 3. a - oceľ feritickej triedy; b - perlitická oceľ; c - martenzitická oceľ

Uhlíkové ocele majú štruktúru prvých troch tried, legované ocele majú štruktúru všetkých šiestich tried. Ledeburitové, austenitické a feritické triedy štruktúr sa vytvárajú zavedením niklu, vanádu, volfrámu a iných legujúcich prvkov do kompozície. Pri určitej kombinácii je možná tvorba medzitriednych štruktúr, napríklad semiferitické, semiaustenitické atď.

IN normalizovaný stav ocele majú štyri triedy štruktúry: feritické, perlitické, martenzitické (obr. 3) a austenitické.

Štruktúra feritickej ocele je nestabilná. V závislosti od rýchlosti ochladzovania na vzduchu môže táto oceľ získať štruktúru perlitu, troostitu alebo sorbitolu. Všetky uhlíkové a nízkolegované ocele patria do feritickej triedy.

Nízkouhlíkové ocele s hmotnostným podielom uhlíka do 0,15%, legované chrómom (12 ... 15%), tvoria stabilnú feritovú štruktúru. Pri zahrievaní a ochladzovaní táto trieda ocele nemení svoju štruktúru.

Martenzitické ocele majú vysokú stabilitu a po ochladení vytvárajú tvrdú, jemne rozptýlenú štruktúru. Táto trieda zahŕňa stredne a vysoko legované ocele.

Austenitické ocele sú tvorené s vysokým hmotnostným podielom niklu a mangánu v kombinácii s chrómom. Ocele tejto triedy majú vysokú rázovú húževnatosť.

2. Uhlíkové konštrukčné ocele

Konštrukčná oceľ bežnej kvality z uhlíkovej ocele(všeobecný účel). Uhlíková oceľ bežnej kvality (univerzálne použitie) v súlade s GOST 380-2005 sa vyrába vo forme rôznych výrobkov valcovaných za tepla (St0, St1kp, St1ps, St2kp, St3sp, St3Gsp, St4kp, St5Gsp, St6ps atď.).

Písmená St v označení ocelí označujú oceľ bežnej kvality; písmeno G - zvýšený obsah mangánu. Písmená kp (varná oceľ), ps (polopokojná oceľ), sp (pokojná oceľ) označujú spôsob dezoxidácie. Čísla za písmenami St označujú konvenčné číslo triedy v závislosti od hmotnostného podielu chemických prvkov a mechanických vlastností ocele. Čím vyššie číslo, tým viac uhlíka a iných chemických prvkov v oceli, ako aj vyššie mechanické vlastnosti. V konvenčných triedach je hmotnostný podiel hlavného legovaného chemického prvku (uhlík) 0,06 ... 0,49%, mangánu - 0,25 ... 0,65%. S vysokým obsahom mangánu (0,8...1,1 %) zliatina obsahuje 0,1...0,3 % kremíka a 0,05...0,06 % síry a fosforu. Okrem týchto chemických prvkov uhlíkové ocele bežnej kvality obsahujú chróm, nikel, meď v rozsahu 0,3 ... 0,4 % a určité druhy ocelí tavených z kerčských rúd obsahujú 0,08 % horčíka. Ide o náhodné nečistoty a tieto chemické prvky nie sú uvedené na označení.

Konštrukčné uhlíkové ocele bežnej kvality majú pevnosť σ in = 310 ... 600 MPa (31 ... 60 kgf / mm2); tvrdosť pri dodaní 103 ... 158 HB; relatívne predĺženie δ = 15 ... 35 %.

Tieto ocele sú dobre zvárané, kované, lisované a opracované. Nepodliehajú vytvrdzovaniu. Zlepšenie mechanických vlastností strojných častí vyrobených z týchto ocelí sa uskutočňuje nauhličením a až po ňom nasleduje kalenie a popúšťanie. Teplota ohrevu na vytvrdzovanie cementovaných dielov sa volí v závislosti od difúzie uhlíka.

Ocele St1kp, St1ps, St1sp, St2kp, St2Gps, St2sp, St3ps, St3sp, St3Gps a St3Gsp sú dodávané so zárukou zvariteľnosti. V tomto prípade sú v regulačnej a technickej dokumentácii za značkou uvedené písmená St.

Uhlíková konštrukčná oceľ bežnej kvality sa používa na výrobu zváraných stavebných konštrukcií, spojovacích prvkov, ľahko zaťažených častí strojov, ako aj štandardných a normalizovaných dielov: kľučky, gombíky, madlá, zátky, zátky, pánty atď. (Tabuľka 1) .

Uhlíková konštrukčná kvalitná oceľ. Vysokokvalitná uhlíková konštrukčná oceľ sa vyrába vo forme rôznych za tepla valcovaných a kalibrovaných tyčí (GOST 1050-88*) týchto tried: 05kp, 08kp, 08ps, 10ps, 15kp, 15ps, 15, 18kp, 20kp, 20ps , 20, 25, 30, 35 , 40, 45, 50, 55 a 60. Oceľ tejto skupiny sa vyrába aj vo forme valcovaných výrobkov so špeciálnou povrchovou úpravou (striebrením) s priemerom (resp. hrúbkou) do max. 250 mm.

Čísla v označení uhlíkovej konštrukčnej kvalitnej ocele udávajú priemerný hmotnostný podiel uhlíka v stotinách percenta. Napríklad oceľ triedy 05kp neobsahuje viac ako 0,06% uhlíka, oceľ 10 - 0,07 ... 0,14%, oceľ 50 - 0,47 ... 0,55%. Písmená kp, ps označujú spôsob dezoxidácie (kp - var, ps - polopokoj). V druhoch, kde nie je špecifikovaná metóda dezoxidácie, je oceľ pokojná. Oceľ triedy 58 (55p) - znížená prekaliteľnosť, má hmotnostný podiel mangánu 0,1 ... 0,3%.

Vysokokvalitná uhlíková oceľ obsahuje 0,05 ... 0,65 % uhlíka, do 0,37 % kremíka, 0,25 ... 0,50 % (skupina nízkouhlíkových ocelí) alebo 0,5 ... 0,8 % (skupina stredne uhlíkových ocelí) mangánu . Všetky vysokokvalitné ocele neobsahujú viac ako 0,04 % síry a maximálne 0,035 % fosforu. Okrem toho ocele tejto skupiny obsahujú meď a nikel, ktorých hmotnostný podiel by nemal presiahnuť 0,25% pre každý prvok.

| Stôl 1. Aplikácie pre uhlíkovú konštrukčnú oceľ bežnej kvality (všeobecné použitie) | ||

| triedy ocele | Oblasť použitia | |

| St0 | Tenký oceľový plech; strešná oceľ; uzatváracie puzdrá atď. |  |

| St4 St6 | Časti stroja podrobené nauhličovaniu: ozubené kolesá, ozubené kolesá, hriadele, nápravy, konzoly, páky atď. |  |

| St2 | Nevhodné zvárané konštrukcie, spojovacie prvky, skrutky, čapy, čapy, Shay by, orechy, závlačky, nity, klince, skrutky |  |

| St5 | Štandardizované diely: kľučky, gombíky, kľučky, zástrčky, dopravné zápchy, držiaky náprav, závesy kĺbový, sponky na upevnenie potrubia a pod. |  |

Vysokokvalitná uhlíková konštrukčná oceľ dodávaná bez tepelného spracovania má nasledujúce mechanické vlastnosti: Tvrdosť podľa Brinella 131 ... 255 HB, pevnosť v ťahu σ in = 330 ... 690 MPa (33 ... 69 kgf/mm2), relatívna predĺženie δ do 33 % a relatívna kontrakcia Ψ = 35 ... 60 %. Mechanické vlastnosti závisia od hmotnostného podielu uhlíka a stavu valcovaného výrobku. Oceľ spracovaná za studena má vyššiu tvrdosť a pevnosť a zníženú ťažnosť. Druhy ocelí s minimálnym hmotnostným podielom uhlíka majú nízke mechanické vlastnosti. S nárastom hmotnostného podielu uhlíka sa mechanické vlastnosti zvyšujú.

Oceľ tejto skupiny sa podľa mechanických vlastností delí na kategórie 1, 2, 3, 4 a Podľa valcovaného stavu sa oceľ dodáva bez tepelného spracovania, tepelne upravená (T) a za studena opracovaná so špeciálnou povrchovou úpravou (H ).

V závislosti od typu spracovania je oceľ valcovaná za tepla a kovaná oceľ rozdelená do podskupín:

- na ošetrenie tlakom za tepla - podskupina a;

- na mechanické spracovanie za studena - podskupina b;

- na ťahanie za studena (valcovanie) - podskupina c.

Kvalita povrchu kalibrovanej ocele podľa GOST 1051-73* je rozdelená do skupín B a C.

Oceľ so špeciálnou povrchovou úpravou podľa GOST 14955-77* sa delí do skupín B, D a D. Skupina ocelí závisí od triedy drsnosti povrchu.

Vysokokvalitná oceľ valcovaná za tepla sa vyrába vo forme tyčí kruhových, štvorcových, šesťhranných a pravouhlých profilov. Vysokokvalitná kruhová oceľ v súlade s GOST 2590-2006 s priemerom od 4 do 250 mm sa vyrába v troch triedach presnosti valcovania: B - vysoká, B - zvýšená, D - bežná trieda.

Ušľachtilá štvorcová oceľ so štvorcovou stranou od 5 do 200 mm sa dodáva v tyčiach a zvitkoch troch tried presnosti: A, B a C. Šesťhranná oceľ s veľkosťou na kľúč od 8 do 100 mm sa vyrába v dvoch skupinách presnosti: P (B) a B.

Pásová oceľ (GOST 103-76*) sa vyrába v dvoch skupinách:

- zvýšená presnosť - A,

- normálna presnosť - B.

Kovaná oceľ kruhová a štvorcová (GOST 1133-71) sa vyrába so štvorcovým priemerom alebo šírkou od 40 do 200 mm.

Odstupňovaná kalibrovaná oceľ má presnejšie rozmery prierezu a drsnosť povrchu.

Podskupiny, skupiny a triedy ocele sú uvedené v regulačnej a technickej dokumentácii priloženej k dodávke.

Nízkouhlíková oceľ má vysokú tvárnosť, kujnosť a zvárateľnosť, ako aj opracovateľnosť. Táto skupina ocelí nepodlieha kaleniu. Zlepšenie mechanických vlastností strojných častí vyrobených z nízkouhlíkových ocelí sa uskutočňuje chemicko-tepelným spracovaním (cementovaním). Stredne uhlíková oceľ s obsahom uhlíka 0,3 % a viac navyše dobre reaguje na kalenie, popúšťanie a normalizáciu. Všetky druhy vylepšených ocelí v tejto skupine nemajú prakticky žiadnu tendenciu ku krehkosti pri popúšťaní.

Z nízkouhlíkových vysokokvalitných ocelí 05, 08kp, 08ps, 10, 10ps, 10kp a 11kp sú diely vyrábané lisovaním a tvarovaním za studena: rúry, tesnenia, uzávery, spojovacie prvky, podložky, vidlice, puzdrá a tyče.

Ocele triedy 15, 18, 20, 25 všetkých stupňov dezoxidácie sa používajú na výrobu málo zaťažených strojných súčastí - valčekov, puzdier, prstov, dorazov, kopírok, náprav, ozubených kolies a iných dielov pracujúcich pri teplotách 40 ... 425 °C

Ocele triedy 30 - 60 sa používajú na výrobu kritických častí strojov, vylepšených kalením, po ktorom nasleduje popúšťanie a normalizácia: ojnice, kľukové hriadele, drážkované valčeky, prúty, prúty, sušienky, ozubené kolesá atď.

3. Uhlíkové nástrojové ocele

Podľa GOST 1435-99 sa uhlíková nástrojová oceľ vyrába valcovaná za tepla, kovaná, kalibrovaná so špeciálnou povrchovou úpravou a na jadrá. Podľa tvaru prierezu sa oceľ vyrába v štvorcových a kruhových profiloch, vrátane profilov s rádiusovými (zaoblenými) rohmi a vo forme pásov, pások, plechov, šesťuholníkov, drôtu a špeciálnych profilov na pilníky, ihlové pilníky atď.

V závislosti od chemického zloženia sa uhlíková nástrojová oceľ vyrába v nasledujúcich stupňoch:

- vysokokvalitná oceľ - U7, U8, U8G, U9, U10, U11, U12 a U13;

- vysokokvalitná oceľ - U7A, U8A, U8GA, U9A, U10A, U11A, U12A, U13A.

Podľa účelu sú ocele všetkých tried v závislosti od hmotnostného podielu chrómu, niklu a medi rozdelené do piatich skupín:

- 1. skupina (U7, U8, U8G, U9, U10, U11, U12 a U13) - pre všetky typy výrobkov, okrem patentovaného drôtu a pásky (hmotnostný podiel chrómu nie je väčší ako 0,2%, nikel a meď - každý 0), 25 % z každého prvku);

- 2. skupina (U7A, U8A, U8GA, U9A, U10A, U11A, U12A, U13A) - pre všetky typy výrobkov, okrem patentovaného drôtu a pásky (hmotnostný podiel chrómu, niklu a medi - 0,2 % z každého prvku);

- 3. skupina (U10A, U12A) - pre jadrá (hmotnostný podiel chrómu a medi nie je väčší ako 0,2%, nikel - 0,25%);

- 4. skupina (U7, U8, U8G, U9, U10, U11, U12 a U13, U7A, U8A, U8GA, U9A, U10A, U11A, U12A a U13A) - pre patentovaný drôt a pásku (hmotnostný podiel chrómu nie je väčší ako 0,1 %, nikel - 0,12 %, meď - 0,2 %));

- 5. skupina (U7, U8, U8G, U9, U10, U11, U12, U13) - pre plechy a pásy valcované za tepla a za studena do hrúbky 2,5 mm (hmotnostný podiel chrómu je 0,2 ... 0,4 % , niklu a medi - 0,25 % z každého prvku).

Existujú ocele, ktoré možno zaradiť do 4. aj 5. skupiny: triedy U7A, U8A, U8GA, U9A, U10A, U11A, U12A, U13A - pre oceľ valcovanú za tepla a kovanú oceľ (hmotnostný podiel chrómu - 0,20 ... 0,35 %, nikel a meď - každý po 0,2 %); triedy U8A, U9A, U10A - pre ocele ťahané za studena so špeciálnou povrchovou úpravou (hmotnostný podiel chrómu - 0,3 ... 0,5%, nikel a meď - po 0,2%).

V označení písmeno U znamená, že oceľ je uhlíková nástrojová oceľ. Čísla za písmenom Y zodpovedajú hmotnostnému zlomku uhlíka v desatinách percenta. Písmeno G označuje vysoký obsah mangánu (0,4 ... 0,6 %); písmeno A na konci značky znamená, že oceľ je kvalitná a má znížený obsah škodlivých nečistôt (síry a fosforu). Druhy ocele bez písmena A v označení sú vysoko kvalitné.

Hmotnostný podiel uhlíka v oceliach tejto skupiny je teda 0,66 ... 1,34% v závislosti od triedy. Hmotnostný podiel kremíka je 0,17 ... 0,28%, mangánu - 0,17 ... 0,60%. Vysokokvalitné ocele obsahujú 0,028% síry, vysokokvalitné ocele - 0,018%. Ocele vyrábané elektrotroskovým pretavovaním neobsahujú viac ako 0,015 % síry (tieto ocele sa označujú na konci triedy písmenom Ш, napr. U9-Ш).

Vysokokvalitné ocele obsahujú 0,03% fosforu, vysokokvalitné ocele - 0,025%.

Akosti uhlíkovej nástrojovej ocele U7, U7A podľa železocementitového diagramu patria medzi hypoeutektoidné ocele. Majú štruktúru ferit + perlit, dodávaná tvrdosť podľa Brinella je 187 HB.

Ocele triedy U8, U8A, U8G, U8GA sú klasifikované ako eutektoidné ocele. Tieto ocele majú perlitovú štruktúru, tvrdosť - 187 ... 192 HB. Ocele triedy U9, U9A, U10, U10A, U11, U11A, U12, U12A, U13 a U13A sú hypereutektoidné ocele. Štruktúra týchto ocelí je perlit a perlit + cementit, tvrdosť je 192 ... 217 HB.

Uhlíkové nástrojové ocele majú vysokú kujnosť. Počiatočná teplota kovania je 1 180 °C, koncová teplota je 800 °C. Oceľ na kalenie sa zahreje na teplotu 750 ... 840 ° C a ochladí sa vo vode, soľnom roztoku alebo oleji. Tvrdosť po vytvrdnutí nie je menšia ako 58 ... 63 HRC. Oceľ nie je náchylná na popúšťaciu krehkosť. Teplota ohrevu na temperovanie je 140 ... 250 °C. Z dôvodu obmedzenej zvárateľnosti sa táto oceľ nepoužíva na zvárané konštrukcie, ale v prípade potreby sa zvára odporovým zváraním.

Uhlíkové nástrojové ocele sa široko používajú na výrobu klampiarskych, meracích a stolárskych nástrojov: dláta, dláta, kladivá, nožnice na rezanie kovov, sekery, dláta, kliešte, píly, frézy, záhlbníky, meradlá, vrtáky, ihlové pilníky, pilníky atď. .

Nástroj vyrobený z uhlíkových nástrojových ocelí má dobré rezné vlastnosti.

Nevýhody tejto ocele zahŕňajú nízku odolnosť voči červenej farbe. Pri teplote 200 ... 250 ° C nástroj počas prevádzky zmäkne a stratí svoje rezné vlastnosti.

4. Legované konštrukčné ocele

Legujúce prvky určujú názov legovanej ocele alebo zliatiny. Napríklad chróm, vanád, chrómniklové ocele obsahujú ako legujúce prvky chróm, vanád a chróm s niklom.

Na zvýšenie konštrukčnej pevnosti sa do ocele zavádza jeden alebo dva legujúce prvky. Na získanie komplexu fyzikálnych a chemických vlastností sa zavádza niekoľko legujúcich prvkov.

mangán- prirodzená trvalá nečistota v uhlíkových oceliach (do 0,6%). S umelým zvýšením hmotnostného podielu mangánu (nad 1%) sa zvyšuje tvrdosť, odolnosť proti opotrebovaniu a rázová húževnatosť. Ťažnosť ocele sa neznižuje. Mangán sám o sebe neutralizuje škodlivé účinky síry tým, že ju viaže.

kremík- tiež konštantná nečistota v oceliach (do 0,4%). So zvyšujúcim sa hmotnostným podielom kremíka sa zvyšuje štrukturálna pevnosť a elasticita. Vysoký hmotnostný podiel kremíka dáva oceli špeciálne fyzikálne vlastnosti, vďaka ktorým sú kremíkové ocele široko používané v elektrotechnickom priemysle. Kremík tiež dodáva oceli odolnosť voči kyselinám a vodnému kameňu. Vysoký obsah kremíka podporuje rozklad cementitovej štruktúry s tvorbou feritovo-perlitovej štruktúry a dodáva oceli elasticitu. Pružinové ocele sú spravidla kremíkové.

Chromium zvyšuje pevnosť, tvrdosť, kaliteľnosť. Ťažnosť chrómových ocelí je trochu znížená. Vysoký obsah chrómu (12 % alebo viac) robí oceľ odolnou voči korózii a dodáva jej magnetické vlastnosti. Chróm je ekonomicky lacný legujúci kov, ktorého nie je málo.

nikel dodáva oceli pevnosť, ťažnosť a húževnatosť, znižuje teplotu žíhania, normalizácie a kalenia. Niklové ocele majú vysokú prekaliteľnosť. Nikel sa tiež používa ako aktívny deoxidátor, ktorý pomáha odstraňovať kyslík, vodík a dusík z ocele v tekutom stave, čím zvyšuje jej hustotu. Niklové ocele majú nízky koeficient tepelnej lineárnej a objemovej rozťažnosti.

titán zvyšuje pevnosť, tvrdosť a ťažnosť, ako aj teplotu žíhania, normalizáciu a tepelnú odolnosť (odolnosť voči okujím) ocele. Pri malom obsahu titánu sa prekaliteľnosť ocele zvyšuje s obsahom nad 12%, klesá.

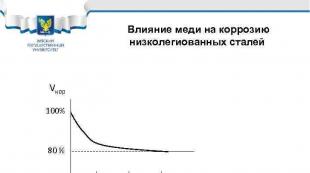

Meď zvyšuje kaliteľnosť, žíhacie a normalizačné teploty, pevnosť, tvrdosť a ťažnosť. Dodáva oceli odolnosť proti korózii. Meď sa zavádza hlavne do stavebných ocelí.

kobalt znižuje kaliteľnosť a ťažnosť. Poskytuje tepelnú odolnosť a magnetické vlastnosti. Zvyšuje tepelnú odolnosť a nárazovú pevnosť.

molybdén zvyšuje pevnosť, tvrdosť, odolnosť proti opotrebeniu, elasticitu, rázovú húževnatosť a tepelnú odolnosť, mierne znižuje ťažnosť, zvyšuje kaliteľnosť, žíhanie, normalizačné a kaliace teploty.

Volfrám prudko zvyšuje tvrdosť, odolnosť proti opotrebovaniu, červenú odolnosť, kaliteľnosť a tepelnú odolnosť, zvyšuje teplotu žíhania, normalizácie a kalenia. Keď je hmotnostný podiel volfrámu do 1 %, ťažnosť ocele sa zvyšuje.

Vanád zvyšuje odolnosť proti opotrebeniu, tvrdosť, pevnosť a ťažnosť, zvyšuje kaliteľnosť a teplotu ohrevu pre žíhanie, normalizáciu a kalenie.

Žiaruvzdorné, koróziivzdorné a elektrotechnické ocele sú tiež prvky vzácnych zemín:

- lantán,

- niodým,

- zirkón atď.

Podľa GOST 5950-2000 sú akceptované konvenčné písmená označenie legujúcich prvkov:

- hliník - Yu,

- dusík - A,

- bór - R,

- vanád - F,

- volfrám - B,

- kobalt - K,

- kremík - C,

- mangán - G,

- molybdén - M,

- meď - D,

- nikel - N,

- niób - B,

- selén - E,

- chróm - X,

- zirkónium - C,

- titán - T,

- fosfor - P,

- kovy vzácnych zemín - kovy vzácnych zemín.

Okrem toho štandard poskytuje ďalšie označenia jednotlivých skupín legovaných ocelí:

- R - vysokorýchlostné;

- Ш (na konci triedy) - najmä vysokokvalitná oceľ;

- Ш (pred značkou) - ložisková oceľ;

- A (pred značkou) - automatická oceľ;

- A (na konci značky) - vysokokvalitná oceľ;

- A (v strede triedy) - oceľ obsahujúca dusík;

- E - elektrická oceľ;

- E (pred značkou) - magnetická oceľ;

- O - za studena valcovaná textúrovaná oceľ;

- OO - vysoko štruktúrovaná oceľ valcovaná za studena;

- I - výskumná oceľ;

- P - skúšobná oceľ;

- EP - skúšobná oceľ vyrobená elektrickým tavením.

Vyrábajú sa legované ocele, ktoré sú zušľachtené tepelným spracovaním a cementované, t.j. podrobené chemicko-tepelnému spracovaniu. V zásade sú všetky charakteristiky klasifikácie legovaných ocelí zahrnuté v zásadách označovania. Po preskúmaní a preštudovaní princípov označovania možno triedu použiť na určenie účelu ocele, jej kvality, chemického zloženia a či patrí medzi tepelne vylepšené alebo cementačné ocele.

V závislosti od hlavných legujúcich prvkov sa legovaná konštrukčná oceľ podľa GOST 4543-71* vyrába v nasledujúcich skupinách:

- chróm (15Х, 15ХА, 40Х, 45Х atď.);

- mangán (15G, 30G, 10G2, 40G2, 50G2 atď.);

- chróm-mangán (16ХГ, 30ХГТ, 35ХГ2 atď.);

- chróm-kremík (33ХС, 38ХС, 40ХС);

- chróm-molybdén a chróm-molybdén-vanád (15ХМ, 20ХМ, 30Х3МФ atď.);

- chrómvanád (15HFA, 40HFA);

- nikel-molybdén (15N2M, 20NM);

- chróm-nikel a chróm-nikel s bórom (20ХН, 40ХН, 20ХНР atď.);

- chróm-kremík-mangán a chróm-kremík-mangán-nikel (20KhGSA, 25GSA, 30KhGS atď.);

- chróm-mangán-nikel a chróm-mangán-nikel s titánom a bórom (15KhGN2TA, 20KhGNR, 38KhGN, 20KhGNTR);

- chróm-nikel-molybdén (18Х2Н3МА, 40ХН2А, 25Х2Н4МА atď.);

- chróm-nikel-molybdén a chróm-nikel-vanád (30ХН2МФ, 20ХН4ФА atď.);

- chróm-hliník a chróm-nikel-hliník s molybdénom (38Х2У, 38Х2МУА atď.).

Pozrime sa na princíp označovania legovaných konštrukčných ocelí na príkladoch. Stupeň 15ХА - legovaná konštrukčná chrómová oceľ, cementovaná, kvalitná, hmotnostný podiel uhlíka - 0,15%, chrómu - cca 1%, so zníženým obsahom škodlivých nečistôt (síry a fosforu). Trieda 30ХГСН2А - legovaná konštrukčná oceľ, vylepšená, chróm-kremík-mangán-nikel, kvalitná, hmotnostný podiel uhlíka - 0,3%, chróm, mangán a kremík - po 1%, nikel - 2%, má znížený obsah škodlivín nečistoty. Legované konštrukčné ocele podľa GOST 4543-71* sa na základe hmotnostného podielu uhlíka delia na ocele nauhličované a temperované.

Cementovateľné legované ocele sú nízkouhlíkové (do 0,3 % uhlíka) a nízko a stredne legované ocele akostí 15Х, 20Х, 15Г, 20Г, 10Г2, 18ХГТ, 20ХГТ, atď. Vzhľadom na nízky hmotnostný podiel uhlíka tieto ocele nie sú vystavené vytvrdzovaniu. Aby sa zlepšili mechanické vlastnosti povrchov dielov, sú nasýtené uhlíkom (cementácia). Po nauhličení sa vykoná kalenie, po ktorom nasleduje popúšťanie. Po kalení a popúšťaní má povrch dielov vysokú odolnosť proti opotrebeniu, tvrdosť 58 ... 63 HRC a pevné a húževnaté jadro.

Upgradovateľný legované ocele sú stredne uhlíkové (hmotnostný zlomok uhlíka - viac ako 0,3%) a stredne legované ocele tried 30Х, 30Г 35Х, 38ХА, 40Х, 50Х, 50Г, 50Г2, 30ХГТ, zlepšené mechanické vlastnosti atď. ocele sa zvyšujú kalením a následnou dovolenkou.

Legované ocele sú označené číslami označujúcimi hmotnostný podiel uhlíka a legujúcich prvkov a písmenami označujúcimi legujúce prvky.

Písmeno A na konci značky označuje kvalitnú oceľ a písmeno Ш označuje obzvlášť kvalitnú oceľ. Tieto ocele majú znížený hmotnostný podiel škodlivých nečistôt – síry a fosforu.

Čísla na začiatku označujú obsah uhlíka: v konštrukčných oceliach - v stotinách percenta, v inštrumentálnych oceliach - v desatinách percenta.

Ak pred značkou nie sú žiadne čísla, potom je hmotnostný podiel uhlíka do 1%.

Čísla za písmenami zodpovedajú hmotnostnému podielu legujúcich prvkov v percentách.

Ak za písmenami nie sú žiadne čísla, potom je hmotnostný podiel legujúcich prvkov do 1%.

Napríklad 18Х2Н4МА je vysoko kvalitná legovaná konštrukčná oceľ (so zníženým obsahom síry a fosforu) chróm-nikel-molybdén (2% chróm, 4% nikel, 1% molybdén, 0,18% uhlík) oceľ.

Keďže hmotnostný podiel uhlíka je do 0,3 %, oceľ je cementovaná, t.j. je vylepšená chemicko-tepelným spracovaním.

Legovaná konštrukčná oceľ sa dodáva vo forme valcovaných výrobkov vrátane tvarovaných, kalibrovaných a brúsených tyčí a strieborných tyčí, pásov, výkovkov a kovaných polotovarov, rúr, plechov rôznych hrúbok a iných druhov valcovaných výrobkov. Legovaná konštrukčná oceľ sa vyrába za tepla valcovaná a kovaná so sústruženými alebo lúpanými povrchmi, kalibrovaná a so špeciálnou úpravou zaoblených povrchov.

V závislosti od účelu je oceľ rozdelená do štyroch podskupín:

- na ošetrenie tlakom za tepla;

- na obrábanie za studena (sústruženie, hobľovanie, vŕtanie, frézovanie atď.);

- na ťahanie za studena (valcovanie);

- na horúce upechovanie, razenie, upchávanie.

Oceľ je možné dodať v tepelne upravenom stave (T), bez tepelného spracovania a opracovanú za studena (H).

Legované cementované konštrukčné ocele sa používajú na výrobu dielov pracujúcich v podmienkach trenia pri miernom zaťažení: puzdrá, čapy, valčeky, posúvače, ozubené kolesá atď.

Vylepšené legované konštrukčné ocele sa používajú na výrobu dielov pracujúcich pri strednom a vysokom zaťažení:

- vretená a hriadele v klzných ložiskách,

- šnekové hriadele,

- rotory,

- páky,

- posúvače,

- bloky,

- spojovacie prvky fungujúce pri vysokých teplotách,

- veľké prevody,

- valcovanie za tepla.

5. Legované nástrojové ocele

Hlavnými požiadavkami na nástrojové ocele sú vysoká tvrdosť, odolnosť proti opotrebovaniu, rázová húževnatosť a prekaliteľnosť. Okrem toho v závislosti od prevádzkových podmienok môžu platiť špecifické požiadavky. Napríklad rezný nástroj pracujúci pri vysokých rezných rýchlostiach musí mať vysokú odolnosť proti opotrebovaniu pri teplotách 500 ... 600 °C a nástroj pracujúci pri nízkych rezných podmienkach vyžaduje odolnosť proti opotrebovaniu pri teplotách do 200 °C. Ručné nástroje (pilníky, matrice, závitníky atď.) musia mať za normálnych podmienok vysokú odolnosť proti opotrebovaniu. Zápustky pracujúce pri deformácii za tepla podliehajú požiadavkám na tvrdosť za tepla, priľnavosť, tepelnú odolnosť, elasticitu a rázovú pevnosť.

Prítomnosťou určitých legujúcich prvkov vznikajú vysoké požiadavky vzhľadom na špecifiká a prevádzkové podmienky rôznych nástrojov.

Legované nástrojové ocele sú dodávané vo forme za tepla valcovaných kalibrovaných tyčí, výkovkov, brúsených tyčí, pásov, kovaných polotovarov a zvitkov.

Hmotnostný podiel škodlivých nečistôt (síry a fosforu) v legovaných nástrojových oceliach by nemal presiahnuť 0,03 % každého prvku. V oceli vyrábanej elektrotroskovým pretavovaním je dovolené, aby hmotnostný podiel síry nebol vyšší ako 0,015 %.

Pri dodaní sa tvrdosť legovanej nástrojovej ocele mení v závislosti od chemického zloženia v rozsahu 217 ... 269 HB. Všetky legované nástrojové ocele sú vylepšené kalením. Tvrdosť nástroja vyrobeného z legovanej ocele po kalení bude nasledovná: rezný nástroj - 60 ... 64 HRC, merací nástroj - 50 ... 58 HRC.

Vzhľadom na to, že v procese práce sú na nástroje vyrobené z legovaných nástrojových ocelí kladené rôzne požiadavky, sú tieto ocele rozdelené do nasledujúcich skupín:

- oceľ na rezné a meracie nástroje;

- oceľ na lisovacie nástroje;

- vysokorýchlostné nástrojové ocele.

Okrem toho sa legované ocele delia na kvalitné, kvalitné a najmä kvalitné (posledné dve skupiny sú uvedené v označení).

Oceľ pre rezné a meracie nástroje. Na tieto účely sa používajú stredne a vysoko uhlíkové a nízko a stredne legované ocele. Hmotnostný podiel uhlíka v týchto oceliach sa pohybuje od 0,7 ... 1,0 % a jednotlivé druhy obsahujú až 1,4 %.

Ocele na rezné a meracie nástroje sa delia na ocele plytkej a hlbokej prekaliteľnosti.

Stať sa plytká kaliteľnosť zahŕňajú chróm, chróm vanád, chróm volfrám a vanádové ocele. Hmotnostný podiel legujúcich prvkov sa pohybuje od 1...5%, hmotnostný podiel uhlíka - 0,6...1,1%. Charakteristickým znakom týchto ocelí, vzhľadom na nízky obsah legujúcich prvkov, je nízka prekaliteľnosť. Nástroje vyrobené z týchto ocelí sú počas kalenia chladené vo vode a majú mäkké, nekalené jadro. V tomto smere sa na výrobu rezných a meracích nástrojov s prierezom do 25 mm používajú ocele plytkej prekaliteľnosti, ktoré pri kalení bránia skrúteniu a podporujú prekaliteľnosť v celom priereze nástroja.

Triedy ocele tejto skupiny: 7ХФ, 8ХФ, 9ХФ, 11ХФ, 11ХФ (11Х), 13Х. Závitomery, závitníky, matrice, výstružníky, preťahovače a iné špeciálne nástroje a technologické zariadenia sa vyrábajú z ocelí týchto akostí.

Stať sa hlboká kaliteľnosť obsahujú 1 ... 4% legujúcich prvkov; Niektoré značky majú až 8 ... 10 % legujúcich prvkov. Hlavným legujúcim prvkom, ktorý zvyšuje kaliteľnosť, je chróm. Jeho hmotnostný zlomok je spravidla 1,0 ... 1,5%. Kremík a mangán tiež zvyšujú kaliteľnosť, ale prítomnosť týchto prvkov v oceli komplikuje technológiu kalenia.

Druhy ocele tejto skupiny: 9X1 (9X), 12X1 (20X), 9ХС, ХГС, 9ХВГ, ХВГ, ХВСГ, 9Х5ВФ (120X), 8Х4В3М3Ф2.

Z týchto ocelí sa vyrábajú rovnaké nástroje ako z ocelí plytkej prekaliteľnosti, ako aj raznice, razidlá, značky, razidlá a iné kritické časti, ktoré vyžadujú zvýšenú odolnosť proti opotrebovaniu.

Oceľ na lisovacie nástroje. Na výrobu nástrojov, ktoré deformujú kov, sú určené zápustkové ocele, ktoré sú rozdelené do nasledujúcich skupín:

- na deformáciu za studena (Х6ВФ, Х12, Х12ВМ, Х12М, Х12Ф1, 7ХГ2ВФ, 6ХВ3МФС);

- na deformáciu za tepla (7Х3, 8Х3, 5ХНМ, 5ХНВ, 5ХНВС, 5ХГМ, 4ХМФС, 4Х5В2ФС, 4Х5МФС);

- pre bicie nástroje (4ХС, 6ХС, 4ХВ2С, 6ХВ2С, 3Х2Н2МВФ);

- nástrojová valcovaná oceľ (9Х2, 90ХФ, 9Х2МФ, 55Х, 60ХН).

Ocele na deformáciu za studena musia mať vysokú tvrdosť a pevnosť, vysokú odolnosť proti opotrebovaniu, vyhovujúcu húževnatosť a vysokú prekaliteľnosť.

Ocele na deformáciu za tepla musia mať vysokú odolnosť proti plastickej deformácii, vysokú tepelnú odolnosť a vysokú tepelnú odolnosť, t.j. vysokú odolnosť proti tepelnej únave.

Rýchlorezné nástrojové ocele. Rýchlorezné ocele sú vysokolegované ocele určené na výrobu rezných nástrojov pracujúcich pri vysokých rezných podmienkach. GOST 19265-73 zabezpečuje dodávku nástrojovej rýchloreznej ocele vo forme valcovanej za tepla, kalibrovanej, kovanej, vo forme pásov a tyčí so špeciálnou povrchovou úpravou týchto tried: R9, R18, R6AM5, R6M5K5, 11R3AM3FA, R6AM5F2, R12F3, R18K5F2, R9M4K8.

IN značenie rýchlorezných ocelí Akceptované sú nasledujúce zápisy:

- písmeno P (z angl. rýchly- rýchly) označuje všetky rýchlorezné ocele. Číslo vpravo za písmenom P označuje priemerný hmotnostný zlomok hlavného legujúceho prvku - volfrámu.

- Písmeno K znamená kobalt,

- M - molybdén,

- A - dusík.

Označenie akosti rýchloreznej ocele neuvádza hmotnostný podiel chrómu, molybdénu do 1 % vrátane a vanádu v oceliach tried R9, R18, R6AM5, R9K5, R6M5K a R9M4K8.

Všetky rýchlorezné ocele obsahujú 0,70 ... 1,12 % uhlíka v závislosti od triedy, 3,8 ... 4,4 % chrómu, 0,4 % niklu.

Rýchlorezné ocele majú vysokú tvrdosť do červena do 620 °C, rázovú húževnatosť v dodanom stave 18 ... 26 J/cm 2, tvrdosť 220 ... 260 HB, pevnosť v ťahu σ in = 840 ... 940 MPa (84 ... 94 kgf / mm 2). Vysokú odolnosť voči červenej a tvrdosť za tepla vytvárajú legujúce prvky - volfrám, vanád, chróm a molybdén.

Z rýchlorezných ocelí sa vyrábajú masívne sústružnícke a hobľovacie frézy, frézy, výstružníky, modulové frézy, frézy, preťahovače, vrtáky, závitníky a matrice. Okrem toho sa rýchlorezné ocele používajú na výrobu rôznych lisovacích nástrojov (dierovače, matrice, nožnicové nože, strojové píly) a iných nástrojov.

Rýchlorezné nástrojové ocele sú schopné samotvrdnutia na vzduchu. Preto sa tieto ocele pri kovaní ochladzujú vo výhrevných studniach alebo soľných kúpeľoch. Pri pomalom ochladzovaní v vrtoch sa zrná sorbitu podobného perlitu a karbidov zväčšujú. Okrem toho, aby sa zlepšila obrobiteľnosť rezania, rýchlorezné ocele prechádzajú izotermickým žíhaním. V dôsledku týchto operácií dosahuje tvrdosť 200 ... 255 HB.

Následným postupným kalením pri teplote 1 270 ... 1 290 ° C a trojnásobným popúšťaním pri teplote 550 ... 570 ° C sa dosiahne vysoká pevnosť, tvrdosť a rázová húževnatosť, ako aj vysoké rezné vlastnosti nástroja . Štruktúra po kalení: karbidy, martenzit a zvyškový austenit. Zvyškový austenit mierne znižuje tvrdosť a odstraňuje sa opakovaným popúšťaním a spracovaním za studena. Po týchto operáciách sa mení na martenzit.

Pokiaľ ide o rezné vlastnosti, tieto ocele prichádzajú s normálnou a zvýšenou produktivitou. Oceľové triedy R18, R12, R9, R9F5 (volfrám), R6M3, R6M5 (volfrám-molybdén) majú normálny výkon; tvrdosť týchto ocelí je 98 HRA, tepelná odolnosť je 620 ° C. Ocele triedy R10K5F5, R18K5F2 (s vyšším hmotnostným podielom vanádu a kobaltu) majú zvýšenú produktivitu; tvrdosť týchto ocelí je viac ako 64 HRC, tepelná odolnosť je 630 ... 640 ° C. Ocele poslednej skupiny sa používajú na spracovanie vysokopevných ocelí s austenitickou štruktúrou a iných tvrdých konštrukčných materiálov.

6. Vysokolegované ocele

Všeobecné charakteristiky vysokolegovaných ocelí a zliatin. Prax ukázala, že koróziu možno zastaviť legovaním konštrukčných ocelí a liatiny chrómom alebo chrómom a niklom a inými legovacími prvkami. Tieto legujúce prvky v aktívnych médiách prechádzajú do pasívneho stavu, na ich povrchu sa objavujú tenké oxidové filmy a povrch získava vysokú koróznu odolnosť.

Legovaním ocele niklom je možné získať súčiastkovú (austenitickú) štruktúru, ktorá má vyššiu koróznu odolnosť ako chrómové a chrómniklové ocele.

Vysokolegované ocele a koróziivzdorné, žiaruvzdorné, žiaruvzdorné zliatiny (GOST 5632-72) sa vyrábajú na železnej, železoniklovej a niklovej báze a dodávajú sa vo forme dlhých a tvarovaných valcovaných výrobkov, kalibrovaných tyčí, prúty so špeciálnou povrchovou úpravou, tenké a hrubé plechy, pásy, výkovky a výkovky, drôty a rúry. Sú určené na výrobu rôznych častí, mechanizmov a konštrukcií pre prevádzku v korozívnom prostredí a pri vysokých teplotách.

Vysokolegované ocele a zliatiny sa vyrábajú elektrotroskovým (ES), vákuovým oblúkovým (VA) pretavením a indukčným elektrickým tavením (EM) a podľa základných vlastností sa delia do nasledujúcich skupín:

- odolný proti korózii;

- tepluvzdorný;

- tepluvzdorný.

Ocele a zliatiny odolné voči korózii. Korózii odolné sú také konštrukčné materiály, ktoré odolávajú chemickým a elektrochemickým vplyvom prostredia.

Korózii odolné ocele a zliatiny sú odolné voči chemickej a elektrochemickej korózii (atmosférická, pôdna, alkalická, kyslá, medzikryštalická a napäťová korózia).

Najodolnejšie voči korózii sú chemické prvky ako chróm a nikel, preto sú tieto chemické prvky konštantnými legovacími prvkami pri výrobe korózii odolných ocelí a zliatin. Prax ukazuje, že stabilná korózna odolnosť ocelí a zliatin sa vytvára, keď je hmotnostný podiel chrómu 12,5% a vyšší.

Štruktúra a vlastnosti chrómové ocele závisí od hmotnostného podielu chrómu a uhlíka. S obsahom chrómu 13; 17 a 25 % a v prítomnosti 0,1 ... 0,4 % uhlíka získava oceľ vysokú tepelnú odolnosť (odolnosť voči vodnému kameňu).

Chrómové ocele majú vysoké technologické vlastnosti: deformovateľnosť, zvárateľnosť a zlepšovateľnosť, preto je hlavná skupina nehrdzavejúcich ocelí vyrobená na báze chrómu a niektoré druhy sú na báze chrómu a niklu, ako aj titánu. Titán a nikel sa zavádzajú na zjemnenie zrna a nikel oddelene na zvýšenie pevnosti, tvrdosti a húževnatosti.

Najpoužívanejšie chrómové ocele odolné voči korózii sú tieto triedy: 12Х12, 20Х13, 30Х13, 40Х13, 08Х13 atď.

Oceľ triedy 12H13 a 20H13 sa ľahko deformuje a zvára. Ocele triedy 30Х13 a 40Х13 je možné zvárať v obmedzenom rozsahu, pretože priemerný hmotnostný podiel uhlíka a vysoký obsah chrómu prispievajú k tvorbe trhlín počas zvárania v oblasti tepelne ovplyvnenej zóny základného kovu. Tieto ocele sú dobre kované a lisované za tepla, pretože pri vysokých teplotách sú tvárne.

Tieto ocele sú široko používané ako konštrukčný a korózii odolný materiál. Používajú sa na výrobu lopatiek pre rôzne turbíny, kompresory, ventily, armatúry pre olejové inštalácie a prístroje a ocele 30H13 a 40H13 sa používajú na rezné a meracie nástroje, pružiny, časti karburátorov a iné diely pracujúce pri teplotách do 400 ° C.

Diely vyrobené z týchto ocelí sa podrobujú kaleniu a nízkemu, strednému a vysokému popúšťaniu v závislosti od triedy a požadovaných vlastností.

Oceľ triedy 40X13 sa široko používa na výrobu chirurgických nástrojov a nástrojov pre domácnosť.

Chrómniklové ocele V závislosti od chemického zloženia, hmotnostného podielu chrómu a niklu sa vyrábajú tieto triedy: austenitické, austeniticko-feritické a austeniticko-martenzitické. Ocele obsahujúce 18% chrómu a 9...10% niklu tvoria austenitickú štruktúru. Tieto ocele majú odolnosť proti korózii pri vysokých teplotách v rôznych pracovných prostrediach, vrátane kyslých roztokov, a majú spracovateľnosť pri vysokom tlaku a zvárateľnosť. Austenitické ocele sa najviac používajú v chemickom priemysle a stavebníctve.

Nevýhody austenitickej triedy ocelí zahŕňajú nízku obrobiteľnosť a odlievacie vlastnosti, preto sú široko používané ako konštrukčný materiál vo zváraných konštrukciách a výrobkoch získaných tlakovým spracovaním.

Najpoužívanejšie ocele sú austenitické triedy O4Kh18N10, O8Kh18N10, O8Kh18N10T a mnohé ďalšie, celkovo asi 30 tried. Titán sa zavádza do ocele, aby sa eliminovala medzikryštalická korózia. Austenitické ocele sú kalené pri teplotách 1 050 ... 1 100 °C. Výrobky sú chladené v oleji. Po vytvrdnutí pevnosť v ťahu σ = 500 ... 600 MPa (niektoré druhy dosahujú pevnosť 1 000 ... 1 200 MPa), relatívne predĺženie δ = 35 ... 40 %.

Austeniticko-feritické ocele obsahujú okrem chrómu a niklu aj titán a kremík. Majú vyššie antikorózne vlastnosti v aktívnom prostredí, ako aj vysoké technologické vlastnosti. Najpoužívanejšie sú austeniticko-feritické ocele akosti 12Х21Н5Т, ОХ22Н5Т, Х28АН atď., spolu približne 10 tried.

Tieto ocele sú kalené pri teplote 950 ... 1 000 ° C a chladené v oleji. Po vytvrdnutí prebieha proces starnutia pri teplote 500 °C. Pevnosť v ťahu týchto ocelí je σ in = 950 ... 1 200 MPa, relatívne predĺženie δ = 4 ... 12 %.

Ocele austeniticko-martenzitickej triedy okrem chrómu obsahujú hliník a mangán a znížený hmotnostný podiel niklu (1 ... 9 %). Ocele tejto triedy sa používajú ako konštrukčný materiál odolný voči korózii pre prácu v aktívnom, oxidačnom pracovnom prostredí a majú vyššie mechanické a chemické vlastnosti v porovnaní s predtým diskutovanými oceľami. Pevnosť v ťahu v závislosti od chemického zloženia - 1 200 ... 1 900 MPa, relatívne predĺženie - 3 ... 10%.

Akosti ocele austeniticko-martenzitickej triedy: 2Х13Н4Г9, Х15Н9У, ОХ17Н7У, ОХ17Н7У1, 09Х15Н8У, 2Х17Н2 atď.

Tieto ocele sú kalené pri teplote 975 °C a chladené v oleji. Po vytvrdnutí sa vykonávajú povinné operácie spracovania za studena, starnutia a vytvrdzovania počas valcovania za studena.

Žiaruvzdorné ocele a zliatiny. Je známe, že k tvorbe vodného kameňa na povrchu kovu dochádza vplyvom teploty a kyslíka v pracovnom prostredí. Čím vyššia je teplota pracovného prostredia, tým aktívnejší je proces tvorby vodného kameňa. Medzitým môže výsledný vodný kameň sám zabrániť ďalšej oxidácii kovu. To sa dá dosiahnuť, keď je oxidový film hustý, bez trhlín alebo pórov.

Prax ukazuje, že oxidový film železa, volfrámu a iných prvkov má nízke ochranné vlastnosti. Kyslík ľahko difunduje cez filmy týchto kovov a vodný kameň sa tvorí do veľkých hĺbok; vodný kameň praská, stáva sa pórovitým a kov horí.

Chróm, hliník, nikel a kremík majú hustý oxidový film a navyše filmy týchto kovov nepraskajú vplyvom teploty. Po oxidácii sa kovový povrch dielu stáva tepelne odolným pod vplyvom teploty a kyslíka počas počiatočného vykurovacieho obdobia. Oxidový film vytvorený na povrchu chráni kov pred ďalšou deštrukciou.

Maximálny hmotnostný podiel chrómu (10%) pri teplote 800 ... 900 °C zaisťuje stabilnú odolnosť proti vodnému kameňu. Pri hmotnostnom podiele chrómu 20 ... 25 % môže prevádzková teplota dosiahnuť 1 000 ... 1 100 °C.

Vlastnosť odolnosti voči okovinám nie je daná štruktúrou ocele, ale iba jej chemickým zložením. Nasledujúce triedy žiaruvzdorných ocelí našli uplatnenie v praxi: 4Х9С2, 1Х12СУ, 4Х10С2М, 3Х13Н7С2, Х20НМС2, 4Х18Н25С2, ОН25С2, celkovo О10sТ, celkovo 60,08.

Žiaruvzdorné ocele sa používajú na výrobu dielov pracujúcich v aktívnom pracovnom prostredí a pri vysokých teplotách s nízkym mechanickým zaťažením: ventily pre automobilové, traktorové a dieselové motory; výmenníky tepla, roštové tyče, rúrky, elektródy zapaľovacích sviečok, pecné dopravníky, cementačné boxy, mufle, retorty, výfukové systémy a ďalšie diely a konštrukcie v chemickej, petrochemickej a plynárenskej výrobe.

Žiaruvzdorné ocele a zliatiny.Žiaruvzdornosť ocelí je vždy sprevádzaná ich žiaruvzdornosťou (odolnosťou voči usadeninám), t.j. všetky žiaruvzdorné ocele musia byť predovšetkým žiaruvzdorné.

Keď uvažujete o tepelnej odolnosti konštrukčného materiálu, mali by ste vedieť, že so zvyšujúcou sa teplotou klesajú pevnostné charakteristiky akéhokoľvek konštrukčného materiálu, vrátane bežnej konštrukčnej uhlíkovej ocele. V dôsledku toho je tepelná odolnosť charakterizovaná dvoma ukazovateľmi: teplotou a časom. Zároveň, ak sa čas berie ako základný faktor, potom by sa tepelná odolnosť mala vyznačovať dlhodobou pevnosťou. Pri stanovení dlhodobej pevnosti pri vysokých teplotách budeme pozorovať dotvarovanie skúšobnej vzorky a toto dotvarovanie zvyšuje pevnosť pri vysokej teplote. Tepelná odolnosť konštrukčných materiálov je ovplyvnená ich štruktúrou a legovacími prvkami. Triedy štruktúr v týchto oceliach sú perlitické, austenitické a martenzitické. Kremík, mangán, molybdén, volfrám, vanád a niób sa používajú ako legujúce prvky v chrómniklových oceliach s rôznymi hmotnostnými frakciami v závislosti od účelu ocele.

Žiaruvzdorné legované ocele sa podľa účelu delia na ventilové ocele, kotlové ocele, kotlové a turbínové ocele a pre prúdovú techniku. Tieto ocele sa používajú na výrobu rôznych častí a konštrukcií, ako sú ventily strojných motorov, parné a plynové potrubia, ultravysokotlakové prístroje a kotly, lopatky parných a plynových turbín, vložky trysiek, spojovacie prvky atď.

7. Uhlíkové a legované ocele na špeciálne účely

Pružinová oceľ. Pružinová oceľ (GOST 14959-79*) sa vyrába vo forme za tepla valcovanej alebo kovanej ocele (priemer alebo hrúbka do 250 mm), ako aj vo forme kalibrovaných tyčí kruhových, štvorcových a profilových profilov, zvitkov a pásy so špeciálnou povrchovou úpravou.

Pružinová oceľ sa vyrába vo vysokej kvalite a vysokej kvalite, ako aj uhlíková (65, 70, 80, 85, 60G, 65G, 70G) a zliatina (55S2, 55S2A, 60S2, 70S3A, 60S2G, 50HG, 50HGA atď. .).

Čísla v označení uhlíkových ocelí udávajú priemerný hmotnostný podiel uhlíka v stotinách percenta; písmeno G, umiestnené vpravo za číslom, označuje vysoký obsah mangánu (0,7 ... 1,2 %). V označení legovaných ocelí čísla pred triedou označujú hmotnostný podiel uhlíka v stotinách percenta.

Zvážte napríklad chemické zloženie ocele triedy 60С2Н2А. Hmotnostný podiel uhlíka je 0,56 ... 0,64%, kremík - 2%, nikel - 2%. Písmeno A na konci značky znamená, že oceľ je kvalitná, to znamená, že má znížený hmotnostný podiel škodlivých nečistôt - síry a fosforu (ich celkový hmotnostný podiel je 0,05%).

Pružinové ocele sú dodávané podľa prísne špecifikovaných normalizovaných charakteristík. Štandardizované charakteristiky sú chemické zloženie, mechanické vlastnosti a účel.

Podľa štandardizovaných charakteristík sú tieto ocele rozdelené do kategórií: 1, 1A, 1B, 2, 2A, 2B, 3, 3A, 3B, 3G, 4, 4A, 4B.

- a - na spracovanie za tepla (kovanie, razenie);

- b - na obrábanie za studena (hobľovanie, sústruženie, frézovanie);

Pružinové ocele majú vysoké mechanické vlastnosti v surovom aj tepelne spracovanom stave. Uhlíkové a mangánové ocele majú pevnosť v ťahu σ in = 1 000 ... 1 130 MPa (100 ... 115 kgf/mm2), relatívne predĺženie δ = 7 ... 9 %, tvrdosť 230 ... 250 HB. Kremíkové, kremíkovo-chrómové a kremíkovo-niklové ocele majú v porovnaní s uhlíkovými a mangánovými oceľami vyššie mechanické vlastnosti. Napríklad oceľ triedy 60С2Н2А má pevnosť v ťahu σ in = 1 500 MPa (150 kgf / mm2), tvrdosť 420 ... 475 HB, relatívne predĺženie δ = 19%.

Pružinová oceľ má vysokú ťažnosť, obmedzenú zvárateľnosť, vysokú prekaliteľnosť a nedostatok popúšťacej krehkosti.

V regulačnej a technickej dokumentácii a na výkresoch je pružinová oceľ označená takto:

čo znamená - oceľ valcovaná za tepla, kruhová, s priemerom 100 mm, normálna presnosť valcovania podľa GOST 2590-2006, trieda 65G, na spracovanie za tepla podskupiny a, kategória 4A.

Ostatné druhy valcovanej ocele sú označené podobne.

Pružinová oceľ sa používa na výrobu pružín, pružín na všeobecné použitie, pružín automobilových ventilov, tlmičov, poistných podložiek, spojkových kotúčov, excentrov, bandáží, brzdových bubnov a pásov, trecích kotúčov, pružných podložiek, momentových hriadeľov a iných častí, ktoré vyžadujú vysokú elasticitu. a odolnosť proti opotrebovaniu, vrátane vysokovýkonných pružín a listových pružín pre ťažké úžitkové vozidlá, traktory a železničné vagóny.

Ložisková oceľ. Podľa GOST 801-78 je výroba ložiskovej ocele valcovaná za tepla, valcovaná, kalibrovaná a so špeciálnou povrchovou úpravou vo forme kruhu, pásu, štvorca, rúrok, pásky, drôtu (ШХ4, ШХ6, ШХ9, ШХ15, ШХ15СГ).

Pri označovaní týchto ocelí sa používajú tieto označenia:

- písmená ШХ - ložisko chróm;

- písmená C, G - legujúce prvky (kremík a mangán);

- čísla ukazujú množstvo chrómu v desatinách percenta.

Označenie jednotlivých ocelí označuje spôsob tavenia:

- písmeno Ш označuje pretavovanie elektrotrosky;

- písmeno B - vákuum;

- písmeno D - dvojité čistenie (napríklad ШХ9-Ш; ШХ15-ШВ; ШХ15-ШД).

V závislosti od ďalšieho spracovania sa ložisková oceľ delí do nasledujúcich skupín:

- na tvárnenie za tepla (razenie, kovanie);

- pre studenú hlavu;

- na lisovanie za studena.

Ložiskové ocele majú vysoké mechanické vlastnosti (najmä po kalení): tvrdosť, pevnosť, rázová húževnatosť, odolnosť proti opotrebovaniu a tepelná odolnosť.

Napríklad oceľ ШХ15СГ v dodanej podobe má nasledujúce vlastnosti:

- pevnosť v ťahu σ in = 590 ... 730 MPa (60 ... 73 kgf/mm 2),

- tvrdosť 179 ... 217 HB, rázová húževnatosť 44 J/cm 2;

- po vytvrdnutí pri teplote 810 ... 840 ° C,

- chladenie v oleji a následné popúšťanie pri teplote 150°C - tvrdosť 61 ... 65 HRC,

- pevnosť v ťahu σ in = 1 960 ... 2 300 MPa (196 ... 230 kgf / mm 2).

Ložisková oceľ má vysoké technologické vlastnosti: ťažnosť, opracovateľnosť, brúsiteľnosť, prekaliteľnosť a nízky sklon k popúšťacej krehkosti; zvárateľnosť je obmedzená. Táto oceľ sa používa na výrobu guľôčok, valčekov, krúžkov, puzdier, plunžerov, vypúšťacích ventilov, telies trysiek a iných častí, ktoré vyžadujú vysokú tvrdosť, odolnosť proti opotrebovaniu a kontaktnú pevnosť.

Ložisková oceľ legovaná kremíkom a mangánom sa používa na výrobu ložísk pracujúcich pri zvýšených teplotách.

Konštrukčná oceľ so zvýšenou a vysokou opracovateľnosťou rezaním (automaticky). Podľa GOST 1414-75 sa vyrábajú tieto skupiny konštrukčných ocelí so zvýšenou a vysokou reznou obrobiteľnosťou:

- uhlíková síra (A11, A12, A20, A30, A35);

- sulfid mangánu (A40G);

- olovo s obsahom síry a mangánu (AS35G, AS45G2, A35E, A45E);

- legované olovo obsahujúce (A12KhM, AS14KhGN, AS19KhGN, AS20KhGNM, AS30KhM, AS38KhGNM, AS40KhGNM) a iné skupiny.

Pri označovaní tejto skupiny ocelí sa používajú tieto označenia:

- písmeno A - automatická oceľ;

- AC - automatické s obsahom olova;

- písmeno E označuje prítomnosť selénu v oceli.

Čísla za písmenami označujú hmotnostný zlomok olova. Ostatné symboly sú rovnaké ako pre legované konštrukčné ocele.

Konštrukčná oceľ so zvýšenou a vysokou reznou obrobiteľnosťou sa vyrába vo forme za tepla valcovanej kruhovej, štvorcovej a šesťhrannej ocele, valcovanej a kalibrovanej ocele, a to ako tepelne spracované (T) a bez tepelného spracovania, tak aj za studena (H). V závislosti od účelu je táto oceľ rozdelená do skupín:

- a - na spracovanie tlakom za tepla;

- b - na obrábanie za studena;

- c - na ťahanie za studena (valcovanie).

Konštrukčná oceľ so zvýšenou a vysokou reznou obrobiteľnosťou má v závislosti od chemického zloženia nasledujúce limity mechanických vlastností: pevnosť v ťahu σ in = 580 ... 800 MPa (58 ... 80 kgf/mm2) (pre niektoré triedy ocelí σ v = 1 000 ... 1 200 MPa); Tvrdosť podľa Brinella 187 ... 241 HB; relatívne predĺženie δ = 8 ... 12 % (pre niektoré druhy ocele σ = 20 %).

Automatické ocele majú vysoké technologické vlastnosti: kujnosť, zvárateľnosť a najmä obrobiteľnosť. Posledne menovaná vlastnosť sa dosahuje špeciálnymi metalurgickými procesmi zahŕňajúcimi zavádzanie síry, olova a selénu do konštrukčnej ocele. Pri procese rezania tieto prísady vytvárajú akési vnútorné mazivo, ktoré znižuje trenie v mieste kontaktu frézy s obrobkom, pričom proces rezania prebieha hladko a vytvára podmienky pre brúsenie triesok. Škodlivé účinky síry v týchto oceliach sú neutralizované zvýšeným obsahom mangánu.

Konštrukčné ocele so zvýšenou a vysokou obrobiteľnosťou majú zvýšenú húževnatosť, ťažnosť a únavu, a preto majú obmedzené použitie.

Ocele so sírou uhlíka sa používajú na upevnenie ľahko zaťažených dielov, na ktoré sa kladú vysoké požiadavky na presnosť a drsnosť povrchu. Iné skupiny sypkých ocelí sa používajú na diely pracujúce pri vyššom napätí a zaťažení. Napríklad triedy ocele A12, A20, A30 a A40G sa používajú na výrobu náprav, valčekov, ozubených kolies, pastorkov, čapov, skrutiek, svorníkov, puzdier, krúžkov, vodiacich skrutiek a iných častí zložitých tvarov, vyrábaných na automatických strojoch a vyžadujúce vysoko kvalitné povrchy. Prvé dva z týchto druhov sú nauhličované a ďalšie druhy sa zlepšujú kalením a popúšťaním.

Oceľ na odliatky. V závislosti od účelu, mechanických vlastností a chemického zloženia sa odliatky delia do troch skupín:

- všeobecný účel;

- zodpovedné vymenovanie;

- najmä zodpovedné vymenovanie.

Odliatky sú vyrobené z nasledujúcich ocelí (GOST 977-88): 15L, 20L, 30L, 35L, 40L, 50, 55L, 20GL, 20G1FL, 10FL, 30KhGSFL, 45FL, 32Kh05KhML,SL5ML, SL5ML, SLGML , 20DHL, 20HGSNDML, 08GDNFL, 13HNDFTL, 12DN2FL, 12DN1MFL, 23ХГС2МФЛ, 25Х2Г2ФЛ.

Princíp označovania ocelí na odliatok je podobný ako pri označovaní uhlíkových a legovaných akostných konštrukčných ocelí, avšak na konci označenia je umiestnené písmeno L (cast steel).

V regulačnej a technickej dokumentácii a na výkresoch sú ocele na odlievanie označené nasledovne: odlievanie 12ДХН1МФЛГОСТ 977-88, čo znamená: odlievanie z ocele triedy 12ДХН1МФЛ skupiny obzvlášť vysokej kvality, GOST 977-88.

Ostatné triedy ocele sú označené podobne. Chemické zloženie ocelí je určené zodpovedajúcimi triedami. Mechanické a technologické vlastnosti odliatkov závisia od akosti ocele zvolenej na tieto účely.

Nízkolegovaná konštrukčná oceľ. Nízkolegovaná konštrukčná oceľ sa podľa GOST 19281-89* vyrába v nasledujúcich skupinách a triedach:

- mangán - 14G2, 0912;

- mangán s meďou - 09G2D;

- kremík-mangán - 12GS, 16GS, 17GS, 17G1S, 09G2S, 10G2S1;

- kremík-mangán s meďou - 09G2SD, 10G2S1D;

- mangán vanád - 15GF, 15G2SF;

- mangán vanád s meďou - 157GFD, 15G2SFD;

- mangán vanád s dusíkom - 14G2AF, 16G2AF, 18G2AF;

- mangán vanád s dusíkom a meďou - 14G2AFD, 16G2AFD, 15G2AFJs, 18G2AFDps;

- mangán-onób - 10G2B, 12G2B.

Označovanie nízkolegovaných konštrukčných ocelí sa riadi rovnakým princípom ako pri legovaných konštrukčných oceliach.

Nízkolegovaná oceľ sa vyrába vo forme hrubých a širokých plechov valcovaných výrobkov vo zvitkoch, pásoch a plechoch používaných na zvárané stavebné konštrukcie (v strojárstve - na nezvárané konštrukcie) bez tepelného spracovania: potrubia, nádrže na skladovanie a prepravu kvapaliny a pod.

Pevnosť v ťahu tejto ocele je σ in = 440 ... 600 MPa, relatívne predĺženie δ = 20 ... 23%, rázová pevnosť je 30 ... 44 J / cm 2.

V regulačnej a technickej dokumentácii je akceptované toto označenie:

čo znamená: univerzálna širokopásmová oceľ, hrúbka 40 mm, šírka 500 mm (GOST 82-70*), so zakrivením hrán podľa triedy A, trieda 10G2S1 (GOST 19281-89*), kategória 5.

Nízkolegovaná konštrukčná oceľ sa používa na výrobu väzníkov, automobilového potrubia, prvkov zváraných stavebných konštrukcií, plechových konštrukcií, dna nádob, ako aj výstuže pre železobetónové výrobky. V závislosti od chemického zloženia ocelí môžu stavebné konštrukcie pracovať pri teplotách 40 ... 70 ° C a od určitých tried - pri negatívnych teplotách a pod tlakom.

Oceľ: druhy, vlastnosti, triedy, výroba

Oceľ a výrobky z nej sa tak pevne udomácnili v živote a každodennom živote moderných ľudí, že je ťažké si predstaviť existenciu bez kovových predmetov. Pokiaľ ide o riad, drobné náradie, domáce spotrebiče a vybavenie, nie je vôbec potrebné poznať značku, klasifikáciu zliatin a oblasti ich použitia.

Táto informácia je dôležitá skôr pre tých, ktorí sa rozhodli začať s výstavbou vlastného bývania a nevedia, aké kovové výrobky sú na tieto účely vhodné. Takže, čo je oceľ, aké druhy ocele existujú a aké vlastnosti má táto dnes populárna zliatina, bude diskutované v stavebnom časopise.

Čo je oceľ a jej rozdiel od liatiny

Zliatina železa a uhlíka je známa oceľ. Typicky sa podiel uhlíka v zliatine pohybuje od 0,1 do 2,14 %. Zvyšujúca sa koncentrácia uhlíka robí oceľ krehkou. Okrem hlavných zložiek obsahuje zliatina aj malé množstvo horčíka, mangánu a kremíka, ako aj škodlivé nečistoty síry a fosforu.

Základné vlastnosti ocele a liatiny sú veľmi podobné. Napriek tomu sú medzi nimi značné rozdiely:

- oceľ je pevnejší a tvrdší materiál ako liatina;

- liatina, napriek klamlivej masívnosti liatinových výrobkov, je ľahším materiálom;

- Keďže oceľ obsahuje zanedbateľné percento uhlíka, ľahšie sa spracováva. Pre liatinu je výhodnejšie odlievanie;

- výrobky vyrobené z liatiny lepšie zachovávajú teplo, pretože ich tepelná vodivosť je výrazne nižšia ako tepelná vodivosť ocele;

- kalenie kovu, ktoré zvyšuje pevnosť materiálu, je u liatiny nemožné.

Výhody a nevýhody zliatin ocele

Keďže existuje veľké množstvo značiek ocele a ešte viac výrobkov z nej, je zbytočné hovoriť o výhodách a nevýhodách. Okrem toho vlastnosti kovu do značnej miery závisia od výrobných a spracovateľských technológií.

V dôsledku toho môžeme zdôrazniť len niekoľko všeobecných výhodných vlastností ocele, ako napríklad:

- pevnosť a tvrdosť;

- viskozita a elasticita, to znamená schopnosť nedeformovať sa a odolávať nárazom, statickým a dynamickým zaťaženiam;

- dostupnosť pre rôzne metódy spracovania;

- trvanlivosť a zvýšená odolnosť proti opotrebovaniu v porovnaní s inými kovmi;

- dostupnosť surovín, hospodárnosť výrobných technológií.

Bohužiaľ, existujú aj niektoré nevýhody:

- nestabilita voči korózii vrátane vysokej úrovne elektrochemickej korózie;

- oceľ je ťažký kov;

- Výroba oceľových výrobkov sa vykonáva v niekoľkých etapách, porušenie technológie v ktorejkoľvek z nich vedie k zníženiu kvality.

Dnes je ťažké určiť počet vyrobených a použitých zliatin ocele. Nie je jednoduché ich ani zaradiť, keďže ich vlastnosti závisia od mnohých parametrov, ako je zloženie, povaha a množstvo prísad, spôsob výroby a spracovania, účel a mnohé iné.

Podľa kvality Je zvykom rozlišovať bežné, kvalitné, kvalitné a najmä vysokokvalitné ocele. Podiel škodlivých nečistôt je hlavným kritériom na určenie kvality zliatiny. Bežné ocele sa vyznačujú vyššími hodnotami podielu nečistôt ako obzvlášť kvalitné zliatiny.

Chemické zloženie ocele . Výroba zliatin železa je založená na jeho schopnosti vytvárať rôzne štruktúrne fázy pri rôznych teplotách, takzvaný polymorfizmus. Vďaka tejto schopnosti nečistoty rozpustené v železe tvoria zliatiny rôzneho zloženia. Je zvykom deliť zliatiny ocele na uhlíka A legované.

Oceľ je podľa definície zliatina železa a uhlíka, ktorej koncentrácia určuje jej vlastnosti: tvrdosť, pevnosť, ťažnosť, húževnatosť. Uhlíková oceľ prakticky neobsahuje žiadne prídavné prísady.

Základné nečistoty - mangán, horčík a kremík sú obsiahnuté v minimálnom množstve a nezhoršujú jeho vlastnosti a kvality. Kremík a mangán majú na zliatinu deoxidačný účinok, zvyšujú elasticitu, odolnosť proti opotrebovaniu a tepelnú odolnosť. Ale v prípade zvýšenia podielu sú to legujúce prvky. Ocele s vysokým obsahom mangánu strácajú svoje magnetické vlastnosti.

Nečistoty síry a fosforu sú pre oba druhy ocele oveľa škodlivejšie. Síra v kombinácii so železom zvyšuje krehkosť pri spracovaní pri vysokých teplotách (valcovanie, kovanie), zvyšuje únavu a znižuje odolnosť proti korózii.

Fosfor, najmä s veľkým podielom uhlíka v zliatine, zvyšuje za normálnych teplotných podmienok jej krehkosť. Okrem toho existuje celá skupina skrytých škodlivých nečistôt, ktoré sa pri tavení nedajú odstrániť. Tieto nekovové inklúzie vo forme dusíka, vodíka a kyslíka spôsobujú, že kov je pri spracovaní za tepla drobivejší.

Uhlíkové ocele sa delia na typy, ktoré sa vyznačujú podielom obsahu uhlíka:

- medzi zliatiny s vysokým obsahom uhlíka patria zliatiny s podielom vyšším ako 0,6 %;

- v stredne uhlíkových zliatinách sa koncentrácia uhlíka pohybuje od 0,25 do 0,6 %;

- prípustné hodnoty typické pre nízkouhlíkové ocele - nie viac ako 0,25%.

Legované ocele sa delia na:

— nízkolegované, s podielom legujúcich prísad najviac 2,5 %;

— stredne legované, s podielom prídavných prvkov do 10 %;

- vysoko legované, v ktorých je podiel legujúcich prvkov viac ako 10 %.

Legované ocele sa vyznačujú nízkou koncentráciou uhlíka a prítomnosťou rôznych legujúcich prísad.

V súlade s účelom ocele Delia sa do skupín konštrukčných, nástrojových a špeciálnych ocelí.

Každá skupina je rozdelená na podskupiny a typy, ktoré špecifikujú vlastnosti, vlastnosti a oblasti použitia zliatin.

Konštrukčné ocele zahŕňajú:

- Konštrukčné materiály, ich hlavnou vlastnosťou je dobrá zvárateľnosť, ide o nízkolegované zliatiny bežnej kvality.

- Na lisovanie za studena sa používajú valcované výrobky z nízkouhlíkových zliatin bežnej kvality.

- Cementovateľné, používané pri výrobe dielov s povrchovým odieraním.

- Vysokopevnostné sa vyznačujú dvojnásobným prahom pevnosti v porovnaní s inými typmi konštrukcií.

- Pružinové ocele s prídavkom vanádu, brómu, kremíka, chrómu a mangánu sú navrhnuté tak, aby si udržali elasticitu po dlhú dobu.

- Guličkové ložiskové ocele s veľkým podielom uhlíka a prídavkom chrómu, ktoré sa vyznačujú špeciálnou odolnosťou proti opotrebovaniu, pevnosťou a výdržou.

- Automatické, obsahujú nečistoty síry, olova, telúru a selénu, ktoré uľahčujú spracovanie automatickými strojmi, na ktorých sa vyrábajú hromadné diely

- Nerez, patria sem zliatiny s vysokým obsahom chrómu a niklu. Koncentrácia uhlíka v takýchto zliatinách je minimálna.

Druhy nástrojovej ocele

Stať sa inštrumentálny účel ja má niekoľko odrôd:

- Používajú sa pri výrobe rezných nástrojov, patria sem niektoré druhy uhlíkových, legovaných a rýchlorezných ocelí.

- Meracie prístroje sú vyrobené z pomerne tvrdých zliatin, ktoré sú odolné voči opotrebovaniu a majú schopnosť udržiavať konštantné rozmery, najčastejšie sa na to používa kalená a cementovaná oceľ.

- Zápustková oceľ sa vyznačuje tvrdosťou, tepelnou odolnosťou a prekaliteľnosťou. Tento typ sa delí na podtypy, ktoré zahŕňajú valcované zliatiny a ocele na viacteplotné spracovanie.

TO s kladkostroje na špeciálne účely zahŕňajú triedy ocele, ktoré sa používajú v špecifických výrobných oblastiach:

- elektroocele - používajú sa na výrobu magnetických drôtov;

- superinvary - používané pri výrobe vysoko presných nástrojov;

- tepelne odolné - pracujú pri teplotách nad 900 ° C;

- tepelne odolný - môže pracovať pri vysokých teplotách v zaťažených podmienkach.

Oceľová konštrukcia

Koncentrácia uhlíka v zliatine určuje nielen vlastnosti kovu, ale aj jeho vnútornú štruktúru. Napríklad zliatiny s nízkym a stredným obsahom uhlíka majú štruktúru pozostávajúcu z feritu a perlitu. So zvyšujúcim sa podielom uhlíka začína tvorba sekundárneho cementitu. Legovaním ocele sa mení aj štruktúra zliatiny.

Štruktúra ocele môže byť:

- perlitické - s nízkym obsahom legujúcich prísad;

- martenzitické - ocele so zníženou kritickou rýchlosťou kalenia a priemernou úrovňou legujúcich nečistôt;

- austenitické - vysokolegované zliatiny používané v agresívnom prostredí.

Žíhané ocele sa delia na:

- hypoeutektoidná oceľ s koncentráciou uhlíka menej ako 0,8 %;

- ako nástrojová oceľ sa používa hypereutektoidná oceľ pozostávajúca z perlitu a cementitu;

- karbid (ledeburit) - sem patria rýchlorezné ocele;

- feritická - vysokolegovaná oceľ s nízkym obsahom uhlíka.

Metódy a technológie výroby ocele

Štruktúra tejto zliatiny, jej zloženie a vlastnosti závisia od technológie výroby ocele. Bežné ocele sa vyrábajú v otvorených nístejových peciach alebo konvertoroch. Spravidla sú nasýtené značným množstvom nekovových nečistôt.

Vysokokvalitné zliatiny sa vyrábajú pomocou elektrických pecí. Procesom elektrotroskového pretavovania sa vyrábajú obzvlášť kvalitné legované ocele, obsahujúce minimálne množstvo škodlivých nečistôt.

Pri výrobe ocele sa používa deoxidačný proces na odstránenie kyslíka zo štruktúry zliatiny. Množstvo odstráneného kyslíka určuje, aký druh ocele sa získa: mierne deoxidovaná, úplne deoxidovaná alebo polodeoxidovaná. Sú klasifikované ako vriace, pokojné a polopokojné.

Oceľové triedy

Napriek tomu, že oceľ je jednoznačne uznávaná ako najobľúbenejšia zliatina železa, jednotný systém označovania jej typov ešte nebol vyvinutý. Najjednoduchšie a najobľúbenejšie je alfanumerické značenie.

Vysokokvalitné uhlíkové ocele sú označené písmenom „U“ a dvojcifernou číselnou hodnotou (v stotinách %) obsahu uhlíka v ich zložení (U11). číslo udávajúce množstvo uhlíka v desatinách % - U8.

Písmená sa používajú aj pri označovaní legovaných ocelí. Označujú hlavný prvok používaný na legovanie. Nasledujúci obrázok ukazuje koncentráciu tohto prvku v zložení ocele. Pred písmenom je uvedené číslo zodpovedajúce podielu uhlíka v kove v stotinách percenta.

Napríklad písmeno „A“ na konci značky vysokokvalitnej zliatiny označuje jej kvalitu. Rovnaké písmeno v strede značky upozorňuje na hlavný legujúci prvok, v tomto prípade je to dusík. Písmeno na začiatku pečiatky naznačuje, že ide o automatickú oceľ.

Písmeno „Ш“ na konci označenia, písané pomlčkou, znamená, že ide o mimoriadne kvalitnú zliatinu. Vysokokvalitné ocele nie sú označené písmenami „A“ a „W“. Okrem toho existujú ďalšie označenia označujúce špeciálne vlastnosti ocelí. Napríklad magnetické zliatiny sú označené písmenom „E“ a elektrické zliatiny písmenom „E“.

Alfanumerické značenie je možno pre spotrebiteľa jedným z najjednoduchších a najzrozumiteľnejších. Iné, zložitejšie, sú dostupné len pre špecialistov.

, vysoká rýchlosť)

Ocele s vysokými elastickými vlastnosťami sú široko používané v strojárstve a výrobe nástrojov. V strojárstve sa používajú na výrobu pružín, tlmičov, silových pružín na rôzne účely, vo výrobe nástrojov - pre mnohé elastické prvky: membrány, pružiny, reléové dosky, vlnovce, vzpery, závesy.

Pružiny, strojové pružiny a elastické prvky zariadení sa vyznačujú rôznymi tvarmi, veľkosťami a rôznymi prevádzkovými podmienkami. Zvláštnosťou ich práce je, že pri veľkých statických, cyklických alebo rázových zaťaženiach v nich nie je povolená zvyšková deformácia. V tomto smere musia mať všetky pružinové zliatiny okrem mechanických vlastností charakteristických pre všetky konštrukčné materiály (pevnosť, ťažnosť, húževnatosť, trvanlivosť) vysokú odolnosť voči malým plastickým deformáciám. V podmienkach krátkodobého statického zaťaženia je odolnosť voči malým plastickým deformáciám charakterizovaná medzou pružnosti a pri dlhodobom statickom alebo cyklickom zaťažení - relaxačným odporom.

História ocele

Najstaršie známe príklady ocele boli objavené počas vykopávok v Anatólii (Türkiye). Sú staré asi 3800 rokov, datujú sa do roku 1800 pred Kristom. Indická oceľ sa tešila vysokej povesti v staroveku. Stredoveká damašková oceľ, široko známa v strednej Ázii a východnej Európe, pochádza z indickej ocele. Oceľ sa naučili vyrábať na konci staroveku a v západnej Európe. Podľa určitých ukazovateľov (elasticita) boli španielske kópie vyrobené z ocele. Oceľ umožnila zamerať sa na bodný moment na sečnom a prejsť na šabľu (cez široký meč). V stredoveku bola oceľ široko používaná na výrobu čepeľových zbraní (románsky meč, Ulfbertove meče). Na Blízkom východe bola známa damašková oceľ, z ktorej sa koval šamšír. V stredovekom Japonsku sa slávna katana, wakizashi a tanto vyrábali z ocele Tamahagane. Existuje verzia, že japonské meče 11.-13. storočia boli vytvorené z legovanej ocele s prímesou molybdénu. V Európe oceľ umožňovala predlžovanie mečov, z ktorých sa neskôr vyvinul meč (v 15. storočí) a rapír.

Technológiu liatej ocele vynašiel anglický inžinier Gentsman, no do kontinentálnej Európy prenikla až začiatkom 19. storočia (vďaka Kruppovi). Od roku 1854 sa puškové delostrelectvo vyrába z ocele (Armstrong Gun). V 20. storočí sa pancier tanku začal vyrábať z ocele. Oceľové prilby (Stalhelm) sa objavili v armáde cisárskeho Nemecka počas prvej svetovej vojny.

Klasifikácia ocele

Existuje mnoho spôsobov klasifikácie ocelí, napríklad podľa účelu, chemického zloženia, kvality, štruktúry.

Podľa účelu sa ocele delia do mnohých kategórií, ako sú konštrukčné ocele, koróziivzdorné (nehrdzavejúce) ocele, nástrojové ocele, žiaruvzdorné ocele, kryogénne ocele.

Podľa chemického zloženia sa ocele delia na uhlíkové a zliatinové; vrátane obsahu uhlíka - na nízkouhlíkové (do 0,25 % C), stredne uhlíkové (0,3-0,55 % C) a vysoko uhlíkové (0,6-2 % C); Legované ocele sa podľa obsahu legujúcich prvkov delia na nízkolegované - do 4 % legujúcich prvkov, stredne legované - do 11 % legujúcich prvkov a vysokolegované - nad 11 % legujúcich prvkov.

Ocele v závislosti od spôsobu ich výroby obsahujú rôzne množstvá nekovových inklúzií. Obsah nečistôt je základom pre klasifikáciu ocelí podľa kvality: obyčajná akosť, kvalitná, kvalitná a najmä kvalitná.

Podľa štruktúry sa oceľ delí na austenitickú, feritickú, martenzitickú, bainitovú a perlitickú. Ak v konštrukcii prevládajú dve alebo viac fáz, potom sa oceľ delí na dvojfázovú a viacfázovú.

Charakteristika ocele

- Koeficient lineárnej tepelnej rozťažnosti pri teplote asi 20 °C:

- Pevnosť ocele v ťahu:

Spôsob výroby

Podstatou procesu spracovania liatiny na oceľ je znížiť na požadovanú koncentráciu obsah uhlíka a škodlivých nečistôt – fosforu a síry, ktoré robia oceľ krehkou a krehkou. V závislosti od spôsobu oxidácie uhlíka existujú rôzne spôsoby spracovania liatiny na oceľ: konvertorové, otvorené a elektrotermické.

Technológia výroby ocele

Potrubné alebo zlievarenské železo v roztavenej alebo pevnej forme a produkty obsahujúce železo získané priamou redukciou (železná huba) spolu s kovovým odpadom a šrotom tvoria východiskové materiály na výrobu ocele. K týmto materiálom sa pridávajú niektoré troskotvorné prísady, ako je vápno, kazivec, dezoxidanty (napríklad feromangán, ferosilicium, hliník) a rôzne legujúce prvky.

Procesy výroby ocele sa delia na dva hlavné spôsoby, a to: konvertorový proces, pri ktorom sa roztavené surové železo v konvertore rafinuje od nečistôt fúkaním kyslíkom, a nístejový proces, ktorý využíva otvorené alebo elektrické pece.

Procesy konvertorov nevyžadujú externý zdroj tepla. Používajú sa vtedy, keď vsádzka pozostáva prevažne z roztaveného surového železa. Oxidácia niektorých prvkov prítomných v liatine (ako je uhlík, fosfor, kremík a mangán) poskytuje dostatok tepla na udržanie ocele v tekutej forme a dokonca aj na roztavenie pridaného šrotu. Tieto procesy zahŕňajú procesy, pri ktorých sa do roztaveného kovu vháňa čistý kyslík (procesy Linz-Donawitz: LD alebo LDAS, OBM, OLP, Kaldo a iné), a procesy, ktoré sú dnes už zastarané, pri ktorých sa vzduch, niekedy obohatený kyslíkom, používané (procesy Thomas a Bessemer).

Procesy v ohnisku si však vyžadujú externý zdroj tepla. Používajú sa, keď je východiskovým materiálom tuhá vsádzka (napríklad odpad alebo šrot, železná huba a pevné surové železo). Dva hlavné procesy v tejto kategórii sú proces v otvorenom ohnisku, kde sa ohrev vykonáva spaľovaním vykurovacieho oleja alebo plynu, a procesy výroby ocele v oblúkových alebo indukčných peciach, kde sa ohrev uskutočňuje elektrinou.

Na výrobu niektorých druhov ocele možno postupne použiť dva rôzne procesy (duplexný proces). Napríklad taviaci proces môže začať v otvorenej nístejovej peci a skončiť v elektrickej peci; alebo oceľ roztavenú v elektrickej peci možno naliať do špeciálneho konvertora, kde je oduhličenie ukončené vstrekovaním kyslíka a argónu do kvapalného kúpeľa (proces používaný napr. na výrobu nehrdzavejúcej ocele).

Na výrobu ocelí so špeciálnym zložením alebo špeciálnymi vlastnosťami sa objavilo mnoho nových procesov. Tieto procesy zahŕňajú pretavenie vákuovým oblúkom, tavenie elektrónovým lúčom a elektrotroskové pretavenie. Vo všetkých týchto procesoch sa oceľ získava z pretavenej elektródy, ktorá po roztavení začne odkvapkávať do formy. Kryštalizátor môže byť vyrobený z jedného kusu, alebo jeho dno môže byť odnímateľné, aby sa dal zospodu vybrať stuhnutý odliatok.

Tekutá oceľ vyrobená vyššie uvedenými procesmi, s ďalšou rafináciou alebo bez nej, sa naleje do panvy. V tomto štádiu sa k nemu môžu pridávať legujúce prvky alebo dezoxidanty. Proces je možné vykonávať aj vo vákuu, čo znižuje obsah plynných nečistôt v oceli. Ocele vyrobené týmito procesmi sa klasifikujú podľa obsahu legujúcich prvkov na „nelegované ocele“ a „legované ocele“ (ocele odolné voči korózii alebo iné typy). Ďalej sa klasifikujú podľa ich individuálnych vlastností, ako napríklad automatová oceľ, kremíková elektrooceľ, rýchlorezná oceľ alebo kremíkovo-mangánová oceľ.

Metóda výroby ocele s kyslíkovým konvertorom

Podľa tejto oxidačnej metódy sa prebytočný uhlík a iné nečistoty liatiny oxidujú kyslíkom, ktorý sa v špeciálnych konvertorových peciach pod tlakom fúka cez roztavenú liatinu. Konvertor je oceľová pec hruškovitého tvaru obložená vo vnútri žiaruvzdornými tehlami. Môže sa otáčať okolo svojej osi. Kapacita meniča 50-60. Materiálom na jeho obloženie je buď dinas (ktorý pozostáva hlavne z SiO 2, ktorý má kyslé vlastnosti), alebo dolomitová hmota (zmes CaO a MgO), ktorá sa získava z dolomitu MgCO 3 ·CaCO 3. Táto hmota má základné vlastnosti. V závislosti od materiálu obloženia pece sa metóda konvertora delí na dva typy: Bessemer a Thomas.

Bessemerova metóda

Bessemerova metóda spracováva liatiny, ktoré obsahujú málo fosforu a síry a sú bohaté na kremík (najmenej 2 %). Pri prefukovaní kyslíkom sa najskôr oxiduje kremík, pričom sa uvoľňuje značné množstvo tepla. Výsledkom je, že počiatočná teplota liatiny z približne 1300 °C rýchlo stúpne na 1500-1600 °C. Vyhorenie 1 % Si spôsobuje zvýšenie teploty o 200 °C. Približne pri 1500 °C začína intenzívne spaľovanie uhlíka. Spolu s ním intenzívne oxiduje aj železo, najmä ku koncu vyhorenia kremíka a uhlíka:

- Si + O2 = Si02

- 2C + 02 = 2CO

- 2Fe + O2 = 2FeO

Výsledný oxid železitý FeO sa dobre rozpúšťa v roztavenej liatine a čiastočne prechádza do ocele a čiastočne reaguje so SiO 2 a vo forme kremičitanu železa FeSiO 3 prechádza do trosky:

- FeO + Si02 = FeSi03

Fosfor úplne prechádza z liatiny do ocele, takže P 2 O 5 s nadbytkom SiO 2 nemôže reagovať so zásaditými oxidmi, pretože SiO 2 s nimi reaguje intenzívnejšie. Fosforovú liatinu preto nemožno touto metódou spracovať na oceľ.

Všetky procesy v konvertore prebiehajú rýchlo - v priebehu 10-20 minút, pretože vzdušný kyslík vháňaný cez liatinu okamžite reaguje s príslušnými látkami v celom objeme kovu. Pri fúkaní vzduchom obohateným kyslíkom sa procesy zrýchľujú. Oxid uhoľnatý CO, ktorý vzniká pri vyhorení uhlíka, stúpa vo forme plynových bublín, horí nad povrchom taveniny a vytvára ľahký plameň nad hrdlom konvertora, ktorý sa s vyhorením uhlíka znižuje a potom úplne zmizne, čo slúži ako znamenie konca procesu. Výsledná oceľ obsahuje značné množstvo rozpusteného oxidu železitého FeO, čo značne znižuje kvalitu ocele. Preto musí byť oceľ pred odlievaním dezoxidovaná pomocou rôznych deoxidačných činidiel - ferosilicia, feromangánu alebo hliníka:

- 2FeO + Si = 2Fe + Si02

- FeO + Mn = Fe + MnO

- 3FeO + 2Al = 3Fe + Al203