Evaluarea eficacității implementării instrumentelor de producție lean. Metode de evaluare a eficacității implementării lean manufacturing. Efectul economic al proiectelor de lean manufacturing

În contextul implementării practice a „producției slabe”, problemele de evaluare a stării actuale și perspectivele ulterioare de utilizare a instrumentelor de „producție slabă” capătă o importanță deosebită. Pentru că, în primul rând, poate exista iluzia că s-au făcut deja multe în întreprindere, iar activitatea de introducere a instrumentelor și metodelor de producție lean poate fi redusă și, în al doilea rând, fiecare pas următor pentru a reduce pierderile și a crește eficiența întreprinderii. va necesita eforturi mai semnificative.

Cele mai eficiente metode de organizare a Lean Manufacturing la o întreprindere sunt stabilirea indicatorilor-țintă, implementarea proiectelor pilot și calcularea efectului economic.

Sunt necesare ținte de producție slabă pentru a ghida dezvoltarea strategiei și politicii de către managementul de vârf, prin care resursele sunt direcționate către acele obiective care sunt esențiale pentru afacere. Este necesară unificarea resurselor și dezvoltarea unor indicatori măsurabili specifici care monitorizează în mod regulat atingerea obiectivelor cheie. O caracteristică cheie a modelului este un bloc pentru evaluarea eficienței și dezvoltarea de noi obiective, care este pe deplin în concordanță cu filozofia „producției slabe” și vizează îmbunătățirea continuă. Modelul include o evaluare de specialitate a eficacității implementării sistemului Lean Manufacturing, prezentată în Tabel. 9.

Rezultatele unei evaluări de către experți a eficacității implementării producției slabe la KAMAZ OJSC demonstrează următoarele:

1. Subsistemul „personal” a primit o dezvoltare mai mare la KAMAZ OJSC comparativ cu alte subsisteme (5,5 puncte din maximum 10 subsistemul „procese” are cea mai mică dezvoltare la întreprindere (4,6 puncte);

2. Toate subsistemele „procese”, „personal”, „management strategic” au fost evaluate de experții de la KAMAZ OJSC la un nivel mediu (scor maxim - 10 puncte), ceea ce indică faptul că există încă rezerve semnificative pentru implementarea instrumentelor lean și metode de producție.

3. Indicatori precum (4,0 puncte), (3,2 puncte), (3,7 puncte), lucrul cu furnizorii pe producție slabă (3,7 puncte), (3,8 puncte), lucru cu dealerii în producție slabă (3,9 puncte), primiți la KAMAZ OJSC, au cel mai mic scor și sunt linii directoare pentru intensificarea muncii.

Tabelul 9

Evaluarea eficacității organizării „Lean Production” la KAMAZ OJSC

|

Indicatori evaluați |

Ponderea evaluărilor experților, % |

|||||||||||

|

Subsistemul „management strategic” |

||||||||||||

|

Disponibilitatea filozofiei BP |

||||||||||||

|

Declarația și principiile BP |

||||||||||||

|

KPI - indicatori cheie de performanță |

||||||||||||

|

Studierea cerințelor consumatorilor |

||||||||||||

|

Evaluarea satisfacției clienților |

||||||||||||

|

subsistem „personal” |

Formarea angajaților |

|||||||||||

|

Coeziunea angajatului |

||||||||||||

|

Subsistemul procese |

Disponibilitatea 5C |

|||||||||||

|

Utilizarea unui sistem de tragere |

||||||||||||

|

Reducerea pierderilor |

||||||||||||

|

Îmbunătățirea calității produsului |

||||||||||||

|

Lucrul cu furnizorii pe BP |

||||||||||||

|

Lucrul cu dealerii BP |

||||||||||||

În ciuda faptului că KAMAZ OJSC este lider printre întreprinderile de inginerie mecanică din Federația Rusă în implementarea instrumentelor și metodelor de producție lean, evaluările experților cu privire la situația de la KAMAZ OJSC nu diferă radical de evaluarea întreprinderilor de inginerie mecanică din Rusia. Federaţie. Toate acestea indică faptul că experții interni sunt predispuși la autocritică, văd deficiențele existente și perspectivele de dezvoltare a întreprinderii în introducerea instrumentelor și metodelor de producție lean.

În practică, aceasta înseamnă nevoia de a intensifica munca la implementarea instrumentelor sistemului de producție KAMAZ - acestea sunt soluții care vă permit să vedeți oportunități de îmbunătățire și să reduceți semnificativ pierderile.

Este necesară îmbunătățirea constantă a întregii game de procese de afaceri, creșterea transparenței și controlabilitatea organizației, utilizarea potențialului fiecărui angajat al companiei, creșterea competitivității și obținerea unui efect economic semnificativ fără a suporta costuri financiare mari (Fig. 22). ).

Tabelul 10

Evaluarea eficacității implementării sistemului Lean Production la KAMAZ OJSC și la întreprinderile de inginerie mecanică din Federația Rusă

|

Indicatori evaluați |

mier. scor pentru KAMAZ OJSC |

mier. scor în inginerie mecanică a Federației Ruse |

|

|

Subsistemul „management strategic” |

Disponibilitatea managementului strategic |

||

|

Disponibilitatea filozofiei BP |

|||

|

Declarația și principiile BP |

|||

|

Implicarea managementului superior, implementarea proiectelor personale |

|||

|

KPI - indicatori cheie de performanță |

|||

|

Studierea cerințelor consumatorilor |

|||

|

Evaluarea satisfacției clienților |

|||

|

Subsistemul „personal” |

Formarea angajaților |

||

|

Coeziunea angajatului |

|||

|

Disponibilitatea și calitatea propunerilor kaizen |

|||

|

Dezvoltarea liderilor care profesează filozofia BP |

|||

|

Crearea unei organizații de auto-învățare |

|||

|

Subsistemul procese |

Disponibilitatea 5C |

||

|

Utilizarea unui sistem de tragere |

|||

|

Distribuție uniformă a muncii |

|||

|

Folosind inspecția vizuală |

|||

|

Reducerea pierderilor |

|||

|

Îmbunătățirea calității produsului |

|||

|

Îmbunătățirea calității serviciilor |

|||

|

Lucrul cu furnizorii pe BP |

|||

|

Lucrul cu dealerii BP |

|||

Fiecare dintre instrumentele sistemului de producție KAMAZ rezolvă o anumită parte a problemei și numai utilizarea lor combinată va rezolva problema complet sau o va minimiza la valori acceptabile.

Orez. 22. Aplicarea instrumentelor sistemului de producție KAMAZ

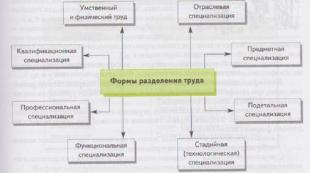

În mod convențional, instrumentele Sistemului de Producție KAMAZ pot fi împărțite în trei grupe principale: instrumente de analiză și identificare a pierderilor, instrumente de îmbunătățire, instrumente de management și implicare (Tabelul 11).

Tabelul 11

Instrumente pentru sistemul de producție KAMAZ

Întrucât experții au evaluat eficacitatea implementării instrumentelor și metodelor de producție lean la un nivel mediu, întreprinderea va trebui să intensifice munca în domenii precum KPI - indicatori cheie de performanță, folosind un sistem de tragere, studierea cerințelor clienților, evaluarea satisfacției clienților, distribuția uniformă a munca, îmbunătățirea calității serviciilor, lucrul cu furnizorii pe lean manufacturing, lucrul cu dealerii pe lean manufacturing.

Orez. 23. Obiectivele și obiectivele Programului Republicii Tatarstan „Implementarea proiectului Lean Production în Republica Tatarstan pentru 2011-2013”

Intensificarea acestei lucrări este facilitată de implementarea Programului Republicii Tatarstan „Implementarea proiectului „Lean Production” în Republica Tatarstan pentru 2011-2013”, care prevede finanțarea proiectelor pentru implementarea instrumentelor și metodelor. de producție lean, inclusiv proiecte de instruire a personalului în producție lean.

Ca urmare a implementării activităților Programului Republicii Tatarstan „Implementarea Proiectului Lean Manufacturing în Republica Tatarstan pentru 2011-2013”, se preconizează asigurarea atingerii indicatorilor prezentați în Tabel. 12.

Tabelul 12

Indicatori ai Programului Republicii Tatarstan „Implementarea Proiectului Lean Production pentru 2011-2013”

|

Numele indicatorului |

||

|

Indicele producției industriale a întreprinderilor participante la program, % |

||

|

Rata de creștere a productivității muncii (comparativ cu perioada corespunzătoare a anului trecut) a întreprinderilor participante la program, în % |

||

|

Ponderea întreprinderilor industriale care implementează programe de dezvoltare lean manufacturing în numărul total de întreprinderi industriale cu peste 500 de angajați, în % |

||

|

Nivelul rentabilității producției întreprinderilor participante la program, în % |

||

|

Numărul de întreprinderi al căror personal a suferit o dezvoltare profesională în cadrul Programului |

Această abordare de creștere treptată a eficienței întreprinderilor din economia Republicii Tatarstan, inclusiv OJSC KAMAZ, prin reducerea pierderilor și formarea personalului, contribuie la creșterea potențialului de producție al economiei regionale și la creșterea competitivității.

Până în prezent, a fost acumulat și testat un arsenal extins de metode prin care o întreprindere poate implementa instrumente de producție lean. Cele mai eficiente metode de implementare a sistemului Lean Manufacturing la o întreprindere sunt stabilirea indicatorilor-țintă, implementarea proiectelor pilot și calcularea efectului economic. Țintele de producție Lean și îndeplinirea obiectivelor sistemului de producție KAMAZ sunt prezentate în tabel. 13.

Tabelul 13

Dinamica indicatorilor pentru atingerea obiectivelor sistemului de producție KAMAZ

|

Indicatori |

|||||||

|

Instruit în principiile și metodele BP |

|||||||

|

proiecte deschise |

|||||||

|

proiecte implementate |

|||||||

|

propuneri kaizen depuse |

|||||||

|

a implementat propuneri kaizen |

|||||||

|

standardizare |

|||||||

|

vizualizare |

|||||||

|

suprafata eliberata mp |

|||||||

|

unități de echipamente eliberate |

|||||||

|

efect economic atins (milioane de ruble) |

|||||||

|

incl. kaizens |

|||||||

|

costurile pentru dezvoltarea PSK s-au ridicat la |

|||||||

|

% din efectul economic |

Obiectivele sistemului de producție KAMAZ pentru 2012:

1. Creșterea eficienței operaționale a KAMAZ OJSC prin reducerea timpului de nefuncționare a echipamentelor de urgență cu 50% și creșterea productivității muncii cu 16%. reducerea costurilor unitare cu energie cu 5% per vehicul, reducerea costurilor în activitățile de achiziție cu 1.500 de milioane de ruble, aducerea numărului de configurații actuale de vehicule în conformitate cu planul de afaceri pentru 2012, oferind producției o rezervă de personal pentru funcționarea stabilă în timpul verii .

2. Creșterea eficienței sistemului de management al OJSC KAMAZ prin introducerea standardului „SFM - managementul procesului din punctul de creare a valorii”, introducerea principiului „logistică livrează, asamblare” prin dezvoltarea și implementarea standardelor în procesul principal: asamblare, logistică, implementarea fazei a cincea și a șasea a proiectului „Calendar”, elaborarea și implementarea unei hărți de dezvoltare a personalului pentru procesul principal, implementarea unui sistem de raportare pentru manageri pe baza KPI-urilor procesului principal.

3. Creșteți calitatea și fiabilitatea produselor KAMAZ OJSC prin introducerea unui sistem de calitate încorporat în procesele principale cu 100%, reducerea pierderilor din defecte cu 10%, reducerea PPM cu 25%.

4. Implicați 100% din personal în îmbunătățirea sistemului de producție KAMAZ prin instruirea întregului personal nou angajat în principiile, metodele și instrumentele PSK, depunând 4 propuneri kaizen la 1 angajat pe an, deschiderea a 4200 de proiecte kaizen, implementarea a cel puțin 3800, implementarea 80 % din propunerile kaizen și proiectele kaizen depuse, deschiderea unui proiect personal de către fiecare manager al KAMAZ OJSC.

5. Asigurarea dezvoltării durabile a furnizorilor, filialelor, întreprinderilor mixte pe principiile sistemului de producție KAMAZ prin instruirea cursului de bază PSK pentru managerii tuturor centrelor auto și furnizorilor cheie, susținând un seminar de 3 zile despre cursul de bază PSK pentru managerii dealerilor KAMAZ OJSC, introducerea PSK în toate filialele cu capitalul 100% al KAMAZ OJSC, crearea de site-uri de referință pe principiile PSK la 3 furnizori cheie și la una dintre fabrici -

reprezentant al clientului, deschiderea de către managerii societății mixte a proiectelor personale pentru integrarea sistemelor de producție ale societății mixte și PSK.

6. Asigurați loialitatea personalului companiei, clienților, locuitorilor orașului și Republicii Tatarstan față de KAMAZ OJSC prin transmiterea sistematică a experienței de succes în dezvoltarea sistemului de producție KAMAZ.

7. Primiți un efect economic prin reducerea pierderilor în valoare de 1.418 milioane de ruble.

Un element important care crește eficiența implementării „lean manufacturing” este implementarea proiectelor pilot. De exemplu, proiectul Mayak de la Uzina de automobile KAMAZ a fost deschis pe 8 septembrie 2010 cu scopul de a introduce intens standarde moderne, metode și tehnologii de management ale sistemului de operare TOS (Daimler AG) pentru a optimiza procesele Uzinei de automobile KAMAZ. În timpul proiectului Mayak, volumul de muncă al operatorilor a fost nivelat la un ciclu de ceas de 240 de secunde și a fost dezvoltată o nouă structură organizatorică. Obiectivele, rezultatele și instrumentele utilizate în proiectul Mayak sunt prezentate în tabel. 14.

În plus, în timpul proiectului Mayak, rata de control al maestrului a fost schimbată: a fost 1:35, a devenit 1:10 (maistrul este liderul echipei și ideologul acesteia, pentru a sprijini noua structură a transportorului). Munca operațională a managerilor și feedback-ul au fost organizate prin centre de informare pe 3 niveluri: brigadă, atelier, fabrică. Peste 60% dintre întâlniri au fost mutate în centre de informare pentru a asigura fluxul de informații și procedurile de escaladare. Locurile de muncă sunt organizate în conformitate cu 15 principii de asamblare Daimler (conformitate de la 19% la 69%). De la începutul proiectului, angajații au depus aproximativ 1.300 de propuneri kaizen cu un efect economic în valoare de peste 17 milioane de ruble. Activitatea serviciului de logistică este organizată pe baza celor 14 principii logistice ale Daimler. Pe parcursul proiectului a avut loc pregătirea continuă a personalului în principiile și instrumentele și metodele Lean (au fost instruiți aproximativ 1.400 de muncitori și 350 de ingineri). Un element integral al implementării unui sistem de producție lean la o întreprindere este calcularea efectului economic al introducerii instrumentelor și metodelor de producție lean.

Tabelul 14

Obiective, rezultate și instrumente utilizate în proiectul Mayak

|

Obiectivele proiectului |

Rezultatele proiectului |

Principiile, instrumentele și metodele Lean Manufacturing utilizate în proiect |

|

Reducerea numărului de modificări (asamblare) a mașinilor asamblate cu 50% |

Scop atins |

Harta detaliată a tuturor proceselor din zona proiectului. Planificarea în cascadă a muncii în formatul planurilor tactice standard. Eliminare |

|

Implementarea calității încorporate |

Implementate bucle de calitate 1, 2, porti de calitate, posturi de calitate |

|

|

Implementarea sistemului Andon |

Scop atins |

|

|

Implementarea standardelor TOS în asamblare și logistică |

Scop atins |

|

|

Creșteți productivitatea muncii |

Productivitatea muncii a crescut cu 49%. |

|

|

Asigurați capacitatea de a asambla 48.100 de mașini la GSK 1 în 2012 (24.000 de mașini au fost asamblate la GSK 1 în 2010) |

Capacitatea de a asambla 48.100 de mașini la GSK 1 a fost asigurată în 2011 |

|

|

Implementați standardul de management al întreprinderii Managementul atelierului |

Standardul de management al întreprinderii Shop floor Management a fost implementat în zona proiectului |

|

|

Costurile proiectului trebuie recuperate pe parcursul implementării acestuia. |

Efectul economic al proiectului sa ridicat la 629 de milioane de ruble. și a depășit costurile |

Calculul efectului economic se efectuează pe baza unor indicatori cheie de performanță (reducerea stocurilor, reducerea rutelor de transport, reducerea timpilor de oprire neplanificate a echipamentelor etc.) și exprimat în economiile de resurse rezultate sau producția suplimentară de produse la site-ul, atelierul, organizarea, sunt luate în considerare ca efect condiționat.

Eco. efect = [Costuri înainte - Costuri după] - - Costuri de implementare a evenimentului. (1)

Efectul economic este un efect în calculul căruia se iau în considerare toate tipurile de rezultate și costuri asociate implementării evenimentului în termeni monetari.

Costuri = Consumul fizic al resurselor? (2)

Costurile de pre-implementare sunt calculate pe baza rezultatelor cartografierii stării curente a procesului sau a datelor contabile și contabile de gestiune.

W to = P r to St res, freacă. (3)

Costurile după - sunt calculate conform planificării (la etapa de evaluare preliminară) sau consumul real de resurse după implementarea evenimentului

Z după = P r după St res, frecare, (4)

unde R r înainte, R r după - consumul de resurse înainte și după implementarea evenimentului, C res - costul resurselor

Costurile implementării unui eveniment sunt costuri unice pentru implementarea evenimentului (costuri cu energie, materiale, costuri cu forța de muncă etc.)

Utilizarea metodologiei propuse pentru evaluarea eficienței va permite întreprinderii să evalueze mai precis efectul introducerii instrumentelor și metodelor de producție lean, pe baza cărora este posibil să se ia o decizie de management cu privire la eficacitatea activității întreprinderii în lean. producţia şi necesitatea intensificării acestei munci.

Analiza de corelare și regresie a seriilor de timp a făcut posibilă evaluarea gradului de influență a factorilor asupra variabilei dependente și unii asupra altora. Rezultatele analizei indică prezența unei legături deosebit de strânse între capacitatea de producție a întreprinderii și volumul produselor expediate, veniturile din vânzările de produse, salariul mediu lunar, costul total de producție, productivitatea capitalului și productivitatea muncii. Odată cu creșterea acestor indicatori, indicatorul capacității de producție crește (relație directă).

Analiza de regresie a seriilor de timp arată următoarele. În primul rând, indicatorul productivității capitalului are o relație strânsă directă cu capacitatea de producție, producția de produs în termeni fizici, rata de utilizare a capacității de producție, volumul produselor expediate, veniturile din vânzările de produse, salariul mediu lunar și costul total al produselor vândute. În același timp, există o relație inversă cu costul mijloacelor fixe de producție. În al doilea rând, profitabilitatea produsului are un nivel ridicat de legătură strânsă cu profitul din vânzările de produse și cu numărul de personal. În acest caz, există o legătură directă între indicatori. Valoarea negativă a coeficientului de corelație (-0,716) cu indicatorul costurilor pe 1 rublă de produse vândute indică un feedback apropiat.

Cu toate acestea, trebuie remarcat faptul că coeficienții de corelație perechi au fost obținuți sub influența altor factori asupra rezultatului. Pentru a face abstracție de influența lor și a obține o descriere cantitativă a relației dintre indicatorii rezultanți și factorii în forma lor pură, se calculează coeficienți de corelație parțială.

Ca urmare a construirii unei matrice de coeficienți de corelație parțială pentru datele de dezvoltare ale KAMAZ OJSC, a fost posibilă identificarea unei relații pozitive destul de strânse între costurile dezvoltării PSK și indicatori precum numărul de propuneri kaizen prezentate și implementate și suma de spațiu eliberat (coeficienții de corelație au fost 0,888, 0,894 și, respectiv, 0,891). Numărul de proiecte deschise este corelat pozitiv cu numărul de proiecte implementate, precum și cu numărul de propuneri kaizen depuse și implementate. Cantitatea de spațiu eliberat este strâns legată de numărul de proiecte deschise și implementate, precum și de propunerile kaizen depuse și implementate. Coeficienții de corelație înalți indică un nivel semnificativ de dependență a indicatorilor.

Pare oportun să se determine impactul dezvoltării PSK asupra principalilor indicatori economici ai întreprinderii. Cel mai bun efect pozitiv se observă atunci când variabilele sunt întârziate timp de 3 ani (Tabelul 15). În special, există o relație strânsă pozitivă între capacitatea de producție a întreprinderii și costurile dezvoltării complexului industrial, precum și indicatorii proiectelor deschise și implementate și propunerilor kaizen. În plus, acești indicatori au un efect pozitiv asupra volumului de produse livrate, a veniturilor din vânzări și a productivității capitalului.

Schimbarea ulterioară a indicatorilor din cauza surselor limitate de date pentru întreprindere pare inadecvată.

Următoarea etapă a analizei corelației este calculul ecuației relației (regresia). Coeficienții ecuației arată impactul cantitativ al fiecărui factor asupra indicatorului de performanță, menținându-i pe alții constant. Pare adecvat să se construiască un model de regresie liniară multiplă cu cei mai buni coeficienți de corelație pentru model, i.e. când variabilele sunt întârziate timp de trei ani.

În cazul nostru, ecuațiile de regresie vor avea următoarea formă:

y = 0,582x16 + 0,04x19 + 86,04x27 + 63692,33, (5)

În acest caz, putem da următoarea interpretare ecuației rezultate: profitabilitatea crește cu 0,582 buc. cu creșterea numărului de proiecte deschise; cu 0,04 buc. - cu o creștere a numărului de propuneri kaizen implementate; pentru 86,04 buc. - cu o creștere a costurilor pentru implementarea PSK cu 1 milion de ruble.

Tabelul 15

Matricea coeficientului de corelație perechi (offset - 3 ani)

|

Instruit in principiile si metodele securitatii personalului |

Proiecte deschise |

Proiecte implementate |

Propuneri Kaizen depuse |

Propuneri Kaizen implementate |

Spațiu eliberat mp. |

Unități de echipamente eliberate. |

Efectul economic primit (milioane de ruble) |

Inclusiv kaizens |

Procentul de impact economic |

Costurile pentru dezvoltarea PSK s-au ridicat la (milioane de ruble) |

|

|

Capacitate de productie, buc. |

|||||||||||

|

Ieșirea produsului în termeni fizici, buc. |

|||||||||||

|

Factorul de utilizare a capacității |

|||||||||||

|

Volumul produselor livrate, |

|||||||||||

|

Venituri din vânzările de produse, milioane de ruble. |

|||||||||||

|

Salariul mediu lunar, frec. |

|||||||||||

|

Costul total al produselor vândute, milioane de ruble. |

|||||||||||

|

Costul activelor fixe de producție, milioane de ruble. |

|||||||||||

|

Profit (pierdere) din produsele vândute, milioane de ruble. |

|||||||||||

|

Număr personal de producție industrială, oameni. |

|||||||||||

|

Productivitatea capitalului, freacă. |

|||||||||||

|

Productivitatea muncii, milioane de ruble. |

Mai mult, valoarea lui R2 = 0,995 indică faptul că 99,5% din variația productivității muncii se datorează influenței liniare a factorilor de mai sus.

Aplicarea metodelor propuse de organizare a producției lean la o întreprindere presupune crearea unui sistem de management și producție adaptativ și flexibil, capabil de îmbunătățire continuă, și va contribui la reducerea pierderilor în întreprindere, la creșterea competitivității și la creșterea productivității muncii.

Vă aducem în atenție reviste apărute la editura „Academia de Științe ale Naturii”

Pentru a asigura o abordare unificată a evaluării calitative și cantitative a eficacității implementării tehnologiilor de producție lean în diviziile structurale ale ramurilor funcționale ale blocului de producție al JSC Căile Ferate Ruse:

1. Aprobați Metodologia anexată de evaluare a eficienței economice a implementării tehnologiilor de producție lean (denumită în continuare Metodologia) și intrată în vigoare de la 1 ianuarie 2013.

2. Șefii de departamente, ramurile funcționale ale blocului de producție (conform listei) asigură utilizarea acestei metodologii la evaluarea eficienței economice a proiectelor de introducere a tehnologiilor de producție lean în diviziile structurale subordonate, precum și asigură resursele adecvate pentru motivarea angajaților pentru rezultatele implementării tehnologiilor de producție lean în prezența unui efect economic confirmat .

Vicepreședinte senior al JSC Căile Ferate Ruse

V.A. Gapanovich

Metodologia de evaluare a eficienței economice a introducerii tehnologiilor de producție lean în diviziile structurale ale ramurilor funcționale ale blocului de producție JSC Căile Ferate Ruse

1. Dispoziții generale

1.1 Introducere

Metodologia de evaluare a eficienței economice a implementării tehnologiilor de producție lean (denumită în continuare Metodologia) a fost elaborată în conformitate cu cerințele Standardului pentru întocmirea studiilor de fezabilitate, aprobat la 8 decembrie 2006 de către Departamentul de Politică Tehnică.

Motivele dezvoltării Metodologiei sunt:

1. Ordinul prim-vicepreședintelui SA Căile Ferate Ruse V.N. Morozov. din 17 octombrie 2011 Nr. 2233r (subclauza 1.2).

2. Ordinul SA Căile Ferate Ruse „Cu privire la ajustarea planului de dezvoltare științifică și tehnică al SA Căile Ferate Ruse pentru anul 2011” din 6 decembrie 2011 Nr. 2644r.

Prevederile acestei metodologii sunt în concordanță cu următoarele documente de reglementare în vigoare la JSC Căile Ferate Ruse:

1. Conceptul de aplicare a tehnologiilor de producție lean la SA Căile Ferate Ruse, aprobat prin Ordinul SA Căile Ferate Ruse din 28 iunie 2010 nr. 11250.

2. Orientări pentru aplicarea lean manufacturing la efectuarea reparațiilor materialului rulant (Metodologia JSC Căile Ferate Ruse M 1.05.001), aprobate prin ordinul JSC Căile Ferate Ruse din 17 decembrie 2010 Nr. 2621r.

3. Orientări pentru aplicarea producției slabe la revizuirea tehnologiei de reparare a materialului rulant (Metodologia JSC Căile Ferate Ruse M 1.05.004), aprobat prin ordinul JSC Căile Ferate Ruse din 6 decembrie 2011 Nr. 2628r.

4. Reglementări privind Sistemul de bonusuri corporative pentru angajații filialelor SA Căile Ferate Ruse, aprobate prin Ordinul SA Căile Ferate Ruse din 20 iulie 2010 nr. 1573r.

5. Clasificatorul elementelor contabile de gestiune pentru SA Căile Ferate Ruse, aprobat prin Ordinul SA Căile Ferate Ruse din 29 decembrie 2012 Nr. 2501r.

6. Procedura de menținere a contabilității separate a veniturilor, cheltuielilor și rezultatelor financiare pe tip de activitate, componente tarifare și tipuri de lucrări extinse ale societății pe acțiuni deschise „Căile Ferate Ruse” a fost aprobată prin Ordin al Ministerului Transporturilor din Rusia din data de 31 decembrie 2010 Nr. 311.

7. „Recomandări metodologice pentru evaluarea eficienței proiectelor de investiții”, aprobate de Ministerul Dezvoltării Economice și Comerțului, Ministerul Finanțelor al Federației Ruse și Comitetul de Stat al Federației Ruse pentru Politica Construcțiilor, Arhitecturale și Locuințelor din 21 iunie , 1999 Nr. VK477.

9. Recomandări pentru organizarea de bonusuri suplimentare pentru angajații sucursalelor societății pe acțiuni deschise „Căile Ferate Ruse” pentru rezultatele implementării producției slabe, aprobate prin ordinul SA „Căile Ferate Ruse” din 21 octombrie 2010 nr. 2179r.

Datorită faptului că proiectele de implementare a producției slabe nu sunt proiecte de investiții și sunt de natură organizatorică și tehnologică, atunci folosiți „Recomandările metodologice pentru evaluarea eficienței proiectelor de investiții” din 21 iunie 1999 Nr. VK477, precum și „ Recomandări metodologice pentru evaluarea proiectelor de investiții în transportul feroviar” din 31 august 1998 Nr. B-1024u pentru evaluarea eficienței economice este necorespunzătoare. În cazul în care este necesară combinarea proiectelor de investiții cu introducerea tehnologiilor lean manufacturing, ar trebui folosite Recomandările de mai sus.

1.2 Scopurile și obiectivele Metodologiei

Scopul acestei Metodologii este de a oferi o evaluare calitativă și cantitativă a eficacității proiectelor de introducere a tehnologiilor de producție lean în diviziile structurale ale JSC Căile Ferate Ruse.

O evaluare calitativă se realizează prin analiza dinamicii indicatorilor de producție, iar o evaluare cantitativă se bazează pe calcularea efectului economic.

Obiectivul principal al acestei Metodologii este de a calcula indicatorii de producție și economici ai implementării unui proiect de introducere a tehnologiilor lean manufacturing pentru evaluarea ulterioară a eficacității acestuia, pregătirea propunerilor de motivare a participanților și ajustarea bugetului.

1.3 Domeniul de aplicare al Metodologiei

Această metodologie este destinată:

1) pentru utilizarea de către unitățile structurale ale nivelului de linie în scopul evaluării efectului economic și tehnic în etapele de dezvoltare și a evaluării eficienței implementării proiectelor de implementare a tehnologiei de producție lean;

2) pentru serviciile financiare și economice ale direcțiilor și sucursalelor regionale, precum și departamentelor aparatului de conducere al JSC Căile Ferate Ruse, să efectueze calcule ale efectului economic din introducerea tehnologiilor de producție slabă.

Metodologia a fost dezvoltată pentru a fi utilizată în următoarele ramuri ale JSC Căile Ferate Ruse și diviziile lor structurale:

1) Direcția centrală de control al traficului:

- Centrul de Dispecerat pentru Controlul Transporturilor (DTCC);

- Centru de organizare a muncii gărilor (DSS);

- Gara (DS).

2) Direcția de împingere:

- Depozitul operațional de locomotive (LOD).

3) Directia reparatii material rulant de tractiune:

- Depozitul de reparații locomotive (LOC).

4) Direcția centrală a materialului rulant cu mai multe unități:

- Depozitul auto (TCprig).

5) Direcția Centrală de Infrastructură:

- Distanța traseului (PD);

- Stație specializată pentru mașini de cale (SPMS);

- Distanța de cale mecanizată (MTD) și altele;

- Distanța de alimentare (ES);

- Distanța de semnalizare, centralizare și blocare (ШЧ);

- Depozitul auto operațional (VChDe);

- Distanța structurilor civile (NCS);

6) Direcția Centrală pentru Reparații Căi:

- Stația mașinii de urmărire (TMS) și altele.

7) Stație centrală de comunicare:

- Direcţia Comunicaţii (NC);

- Centrul Regional de Comunicații (RCC).

8) Roszheldorsnab:

- Direcția de logistică propriu-zisă (DMTO-proper);

- Depozite de combustibil si materiale.

Pentru diviziunile structurale ale filialelor JSC Căile Ferate Ruse care nu sunt enumerate mai sus, este necesar să se utilizeze o abordare generală pentru evaluarea eficienței implementării tehnologiilor de producție lean, stabilite prin această metodologie.

Efectul economic și eficiența economică ar trebui calculate folosind această Metodologie pentru acele proiecte de producție slabă pentru care grupul de lucru declară efectul economic așteptat și se așteaptă să se plătească un bonus suplimentar.

Această Metodologie nu abordează problemele legate de efectul economic al implementării integrate a proiectelor interfuncționale de îmbunătățire a proceselor tehnologice situate la intersecția activităților diferitelor ramuri ale SA Căile Ferate Ruse: Direcția Centrală de Control al Traficului, Direcția de Tracțiune. , Direcția pentru repararea materialului rulant de tracțiune, Direcția centrală de infrastructură, Roszheldorsnab și altele.

1.4 Glosar

Perioada de bază este perioada anterioară introducerii tehnologiilor lean manufacturing.

Lean manufacturing este un concept de management care presupune maximizarea valorii produselor sau serviciilor fabricate pentru consumatori (interni sau externi), precum si minimizarea pierderilor in timpul productiei acestora. Lean manufacturing își propune să creeze valoare maximă pentru client folosind cantitatea minimă de resurse. Scopul final al implementarii tehnologiilor lean manufacturing este de a oferi consumatorului produse sau servicii care sa le ofere valoare maxima si care sunt create folosind un proces de productie optim cu zero risipa de resurse utilizate.

Consumator extern - o filială a JSC Russian Railways, o persoană fizică sau juridică neinclusă în JSC Russian Railways.

Consumator intern - o sucursală sau altă unitate structurală a JSC Căile Ferate Ruse.

Timpul ciclului de producție, timpul de la acceptare până la expediere - timpul necesar unui produs, material sau piesă de prelucrat pentru a trece printr-un proces sau flux de valoare de la începutul primei operațiuni de producție până la sfârșitul ultimei.

Stocuri - active materiale, capital de lucru sub formă de materii prime, materiale, combustibil, semifabricate, produse finite, neutilizate în prezent în producție, depozitate în depozite sau alte locuri și destinate utilizării ulterioare.

Lucrări în curs (WIP) - produse (lucrări, servicii) de pregătire parțială, de ex. nu a suferit toate operațiunile de prelucrare (fabricare) prevăzute de procesul tehnologic; produse complet finite care nu au trecut testele (dacă astfel de teste sunt prevăzute de tehnologie); lucrare finalizată prin producție, dar nefinalizată în totalitate sau neacceptată de client.

Resursele neproductive sunt resurse implicate în procese care nu adaugă valoare consumatorului.

Cifra de afaceri a stocurilor este valoarea cifrei de afaceri a stocurilor în cursul anului, calculată ca raportul dintre activele materiale anulate pentru producție și costul mediu al stocurilor pentru perioada respectivă.

Un flux de valoare este secvența de operațiuni necesare pentru a transforma materiile prime și informațiile în produse sau servicii finite.

Capacitatea de producție este producția maximă posibilă a unei întreprinderi pentru o anumită perioadă.

Resursele productive sunt resurse utilizate în procese care adaugă valoare clientului.

Resursele neutilizate sunt resurse care nu sunt utilizate în niciun proces (eliberate).

Resurse - fonduri, valori, rezerve, surse de fonduri, venituri.

Tabel rezumat al indicatorilor - tabelul 1 la pagina 19.

O unitate structurală a nivelului de linie este o unitate structurală a direcției regionale.

Perioada actuală este perioada de după introducerea tehnologiilor lean manufacturing.

Valoare (valoarea clientului) - determinată de consumatorul intern sau extern ca fiind calitatea, cantitatea, costul și timpul de livrare corecte și așteptate. Valoarea este un set de proprietăți ale unui produs sau serviciu pentru care consumatorul este dispus să plătească furnizorului, deoarece aceste proprietăți ale produsului sau serviciului determină consumatorului sentimentul subiectiv că lucrul (serviciul) de care are nevoie a fost livrat (furnizat) la momentul potrivit și la locul potrivit.

Efectul economic este valoarea costurilor unei unități structurale care poate fi exclusă din bugetul acesteia în perioada următoare perioadei de raportare. Efectul economic este, de asemenea, baza de calcul a plăților legate de motivarea personalului.

Eficiența economică este modificarea procentuală a costului unitar al produselor fabricate.

2. Procedura de calcul (planificare) a efectului economic la introducerea tehnologiei lean production

2.1 Orizontul de planificare și perioada de raportare

Pentru planificare și calculare a efectului economic și a indicatorului de eficiență economică, utilizați o perioadă de un an. Perioada de colectare a raportării este de un sfert.

Datorită faptului că volumul muncii și natura activităților întreprinderilor de transport feroviar se modifică sub influența factorilor sezonieri, eficacitatea implementării tehnologiilor de producție slabă ar trebui evaluată pe baza calculării indicatorilor pentru 9 trimestre:

- 1-4 trimestre premergătoare perioadei de implementare a tehnologiilor lean manufacturing;

- Trimestrul 5, perioada de implementare a tehnologiilor lean manufacturing;

- 6-9 trimestre după perioada de implementare a tehnologiilor lean manufacturing.

2.2 Procedura de planificare a efectului economic și a eficienței economice înainte de introducerea tehnologiilor lean manufacturing

Pentru a justifica implementarea unui proiect de introducere a tehnologiilor lean manufacturing într-o unitate structurală de nivel liniar (denumită în continuare unitatea structurală), se aplică următoarea procedură:

2. Formarea (prognoza) unui tabel cu indicatorii de producție pentru perioada de după implementare.

3. Evaluarea calitativă a procesului de introducere a tehnologiilor lean manufacturing pe baza indicatorilor de producție calculați.

4. Calculul indicatorilor de eficiență economică ai proiectului de implementare a tehnologiei de producție lean.

5. Calculul costurilor unice care însoțesc implementarea tehnologiilor lean manufacturing.

6. Calculul efectului economic potențial din introducerea tehnologiilor de lean manufacturing.

7. Determinarea ajustării estimative la bugetul de cost al unității structurale.

8. Aducerea și coordonarea efectului economic cu blocul financiar și economic al direcției regionale.

Această ordine este prezentată grafic în Figura 1.

Vezi Figura 1 - Procedura de calculare a efectului economic înainte de implementare (exemplu)

2.3 Procedura de calcul a efectului economic și a eficienței economice după implementarea unui proiect de producție slabă

Pentru a evalua eficacitatea implementării proiectelor a tehnologiilor lean manufacturing într-o unitate structurală, aplicați următoarea procedură:

1. Formarea unui tabel cu indicatorii de producție pentru perioada de bază.

2. Formarea unui tabel rezumativ al indicatorilor de producție pentru perioada curentă.

3. Evaluarea calitativă a procesului de introducere a tehnologiilor lean manufacturing pe baza unei comparații a indicatorilor efectivi de producție.

4. Calculul indicatorilor de eficiență economică pentru implementarea tehnologiei lean production.

5. Evaluarea calitativă a indicatorului de eficiență economică.

6. Calculul costurilor unice care însoțesc implementarea tehnologiilor lean manufacturing.

7. Calculul efectului economic real din introducerea tehnologiilor lean manufacturing.

8. Analiza comparativă a indicatorilor confirmați ai efectului economic al introducerii tehnologiilor lean manufacturing cu calcule înainte de implementare.

9. Aducerea și coordonarea efectului economic cu blocul financiar și economic al direcției regionale.

10. Ajustarea bugetului de cost al unei unități structurale.

O descriere detaliată a fiecăreia dintre etapele procedurii specificate pentru calcularea (planificarea) efectului economic și eficienței economice este prezentată în secțiunile ulterioare ale acestei Metodologii.

3. Tabel rezumativ al indicatorilor

În conformitate cu Procedura de calcul, evaluarea calitativă și cantitativă a eficacității implementării tehnologiilor de producție slabă într-o unitate structurală se realizează pe baza unui tabel rezumativ de indicatori.

Tabelul rezumativ al indicatorilor reprezintă o structură de evaluare a impactului metodelor și tehnologiilor de producție lean asupra producției și economiei unei unități structurale. Este necesar să se utilizeze ca instrument de planificare la începutul implementării tehnologiilor de fabricație lean, pentru a determina fezabilitatea schimbărilor planificate și ca instrument de măsurare a gradului de realizare a sarcinilor planificate după implementare.

3.1 Structura tabelului rezumativ al indicatorilor*

* Pentru indicatorii specifici pentru diviziunile liniare ale JSC Căile Ferate Ruse, vezi Anexele 2 - 14.

Tabelul rezumativ este format din trei blocuri (Tabelul 1):

1. Indicatori de producție care sunt considerați pentru a determina impactul transformărilor planificate/executate asupra procesului de producție și a calității produsului finit.

2. Indicatori economici, pe baza cărora se calculează efectul economic și se determină impactul transformărilor planificate/finalizate asupra parametrilor economici ai unității.

Indicatorii economici trebuie formați pe baza datelor din situațiile financiare ale JSC Căile Ferate Ruse, precum și în detaliu pe elementele contabilității de gestiune a costurilor, în conformitate cu Anexa 1 la Procedura pentru menținerea contabilității separate a veniturilor, cheltuielilor și rezultatelor financiare. după tip de activitate, componente tarifare și tipuri de lucrări extinse ale SA „Căile Ferate Ruse” (aprobat prin ordin al Ministerului Transporturilor al Federației Ruse din 31 decembrie 2010 nr. 311) și Clasificatorul elementelor contabile ale costurilor de gestiune (aprobat prin ordinul nr. 2501r din 29 decembrie 2012, modificat prin ordinul nr. 1809r din 10 septembrie 2012).

3. Indicatori ai utilizării capacității resurselor. În sensul acestei metodologii, se presupune că unitatea structurală are la dispoziție următoarele tipuri de resurse:

- resursele de muncă și timpul lor de lucru, măsurat în ore (ore-om), într-o perioadă dată;

- echipamentul și timpul de funcționare al acestuia (măsurat în ore) într-o anumită perioadă;

- spațiu ocupat - dimensiunea totală a spațiilor (metri pătrați) care ocupă toate atelierele de producție ale întreprinderii, inclusiv depozitele și spațiile de depozitare pentru vehicule sau alte mijloace;

- materiale;

- combustibil;

- electricitate.

Pentru identificarea rezervelor pentru reducerea costurilor unei unități structurale, fiecare dintre aceste tipuri de resurse, în funcție de contribuția la valoarea finală pentru consumator (internă sau externă), ar trebui împărțită în trei grupe (materiale, combustibil și energie electrică). - numai în primele două grupe):

- resurse de producție;

- resurse neproductive;

- resurse neutilizate.

3.2 Indicatori ai tabelului rezumativ în detaliu pe diviziile structurale ale întreprinderilor de transport feroviar

În sensul prezentei metodologii, pentru fiecare unitate structurală a filialelor SA Căile Ferate Ruse specificate în clauza 1.3, în funcție de tipurile de procese de producție, producția proprie, indicatorii economici, precum și indicatorii de utilizare a capacității de producție, au fost stabilit. O listă completă a indicatorilor de producție în detaliu pe diviziile structurale ale întreprinderilor de transport feroviar este prezentată în Anexele 2 - 14.

În același timp, în cadrul unei unități structurale pot fi distinse mai multe procese de producție (de exemplu, într-o stație de mașini de cale - o unitate structurală a direcției regionale pentru repararea căilor) și, astfel, trebuie generat un tabel rezumativ pentru unitate pentru fiecare proces de producție, sau pentru cel în cadrul căruia se realizează implementarea tehnologiilor lean manufacturing.

Indicatorii economici în ceea ce privește valoarea totală a costurilor (costul procesului de producție) trebuie formați în conformitate cu lista de articole din lista corespunzătoare fiecărei diviziuni structurale specificate în Anexele 2 - 14.

4. Analiza calitativă a implementării tehnologiei lean manufacturing

În conformitate cu Procedura de calcul, o analiză calitativă a implementării tehnologiei de producție slabă trebuie efectuată pe baza unei analize a dinamicii indicatorilor de producție, precum și a costului unitar al produselor fabricate.

Implementarea unui proiect de producție lean poate fi considerată reușită dacă modificarea acestor indicatori demonstrează dinamica indicată în Tabelul 2.

Tabelul 2. Dinamica necesară a indicatorilor de producție la introducerea tehnologiilor lean manufacturing

În acest caz, este permis ca cel puțin un indicator să indice dinamica indicată în Tabelul 2, iar toate celelalte să rămână în aceleași limite.

În cazul în care majoritatea indicatorilor arată dinamica necesară, iar unul dintre indicatori arată dinamica opusă, este necesară o analiză suplimentară a procesului de introducere a tehnologiilor de producție lean.

5. Calculul eficienței economice

Eficiența economică a proiectelor pentru implementarea tehnologiilor lean manufacturing poate fi calculată folosind formula:

E cost unitar = (1-AC1/AC0) 100%,

unde AC1 este costul mediu pe unitate de producție în perioada curentă (Tabelul 1 - bloc: indicatori economici),

AC0 este costul mediu redus pe unitate de producție în perioada de bază.

În cazul în care calculul indicatorilor planificați de eficiență economică se efectuează pentru a aduce AC0, exprimat în prețurile perioadei de bază, în detaliu pe elemente de cost la prețurile perioadei curente, se aplică indicii utilizați de Departamentul de Economie la planificarea costului. buget, care sunt publicate pe site-ul web al Ministerului Dezvoltării Economice al Federației Ruse (www.economy.gov.ru).

În cazul calculării efectului real, utilizați indici de preț publicati de Serviciul Federal de Statistică de Stat pe site-ul www.gks.ru pentru diverse industrii.

Dacă valoarea indicatorului este mai mare decât zero, atunci implementarea tehnologiilor de producție slabă este considerată rentabilă dacă este mai mică decât zero, atunci este necesară o analiză suplimentară a costului unitar pentru a exclude din calcul cheltuielile unice; nu depind de procesul de introducere a tehnologiilor de producție lean.

6. Calculul efectului economic

Efectul economic al introducerii tehnologiilor lean manufacturing ar trebui calculat pe baza calculării costurilor planificate (determinând efectiv) care pot fi excluse din bugetul de cost al unei unități structurale fie în perioada curentă (planificată), fie în următoarea.

Efectul economic se calculează separat pe surse de finanțare: activități de transport, alte activități, alte venituri și cheltuieli, activități de investiții.

Calculul efectului economic se realizează prin întocmirea Tabelului 4 „Tabel rezumativ al economiilor de resurse pentru calcularea efectului economic din introducerea tehnologiilor de producție slabă” pe baza Tabelului 3. Tabelul 3 trebuie să conțină informații privind economisirea forței de muncă, materiale și combustibil și resursele energetice, precum și eliberarea capacităților de producție în perioadele următoare perioadei de finalizare a lucrărilor de implementare a tehnologiilor de lean manufacturing.

Tabelele 3 și 4 trebuie completate numai în partea care depinde de implementarea proiectului.

Aceste tabele sunt întocmite de angajații unității structurale și transmise serviciului financiar și economic al direcției regionale pentru aprobare.

Dacă sunt necesare costuri suplimentare de investiții, atunci efectul economic trebuie calculat pe baza efectului prognozat de la introducerea tehnologiilor de producție slabă pe durata de viață a mijloacelor fixe introduse. În acest caz, acestea trebuie calculate în conformitate cu „Recomandările metodologice pentru evaluarea eficienței proiectelor de investiții” din 21.06.1999 nr. VK477, precum și „Recomandările metodologice pentru evaluarea proiectelor de investiții în transportul feroviar” din 08. /31/1998. Nr. В-1024у.

UDC 658.518

Evaluarea eficacității implementării lean manufacturing la întreprinderile industriale

Nikolaeva A.B.

candidat la stiinte economice,

Profesor asociat, Departamentul de Economie și Managementul Întreprinderilor, Universitatea Tehnică Națională de Cercetare din Kazan. UN. Tupolev - KAI

Articolul discută metode de evaluare a eficacității implementării lean manufacturing. Au fost determinați indicatori țintă pentru implementarea măsurilor de introducere a instrumentelor de producție lean.

Cuvinte cheie: producție lean, obiective, instrumente de producție lean, criterii de performanță, pierderi, rating.

Esența eficienței economice a implementării lean manufacturing la o întreprindere industrială este strâns legată de eliminarea deșeurilor și gestionarea adecvată a resurselor. Definirea indicatorilor țintă, implementarea proiectelor pilot și calcularea efectului economic sunt cele mai eficiente metode de organizare a producției slabe la o întreprindere.

Pe baza indicatorilor-țintă în lean manufacturing, managerii de top dezvoltă o strategie și o politică de întreprindere, în care resursele sunt cheltuite pentru acele obiective care sunt importante pentru o funcționare eficientă. Este nevoie de unificarea resurselor și de dezvoltare a unor indicatori specifici măsurabili prin care atingerea obiectivelor cheie este monitorizată în mod constant.

Pentru a asigura o abordare unificată a evaluării calitative și cantitative a eficacității implementării metodei de producție lean, întreprinderea trebuie să dezvolte și să adopte o metodologie unificată pentru evaluarea eficienței economice a implementării producției lean. Scopul metodologiei este de a oferi o evaluare calitativă și cantitativă a eficacității proiectelor de implementare de lean manufacturing. Utilizând analiza dinamicii indicatorilor de producție, se efectuează o evaluare calitativă, iar pe baza calculului efectului economic, se efectuează o evaluare cantitativă.

Pe baza indicatorilor de producție, puteți determina impactul planificat și finalizat

transformări asupra procesului de producţie şi a calităţii produselor finite.

Indicatorii economici sunt acei indicatori pe baza cărora se calculează efectul economic și se determină impactul transformărilor planificate și finalizate asupra parametrilor economici ai unității. Indicatorii economici sunt formați pe baza datelor din situațiile financiare ale întreprinderii.

Aceste obiective sunt utilizate ca instrument de planificare în timpul fazei de implementare a manufacturării slabe, pentru a determina fezabilitatea schimbărilor planificate și ca instrument de măsurare a îndeplinirii sarcinilor planificate după implementare.

Întreprinderea trebuie să efectueze atât o evaluare generală a eficacității implementării Lean manufacturing, cât și o evaluare detaliată pentru diviziile structurale individuale ale întreprinderii.

În acest scop, sunt elaborate și stabilite formulare unificate de raportare pentru unitățile structurale privind progresul implementării lean manufacturing. Componența raportării poate fi următoarea:

Raport privind implementarea activităților planificate pentru perioada de raportare;

Estimarea pierderilor într-o unitate structurală la începutul perioadei de raportare;

Estimarea pierderilor într-o unitate structurală la sfârșitul perioadei de raportare;

Evaluarea efectului introducerii tehnologiilor de producție lean într-o unitate structurală -

cercetare (în natural, volum și, de asemenea, în termeni monetari);

Estimarea costurilor pentru implementarea măsurilor de introducere a producției slabe într-o unitate structurală;

Evaluarea eficacității implementării tehnologiilor lean manufacturing într-o unitate structurală;

Materiale metodologice (documente normative, metode, diagrame, formulare, materiale educaționale etc.) - pentru plasarea în baza de date a soluțiilor standard;

Materiale faptice (desene, procese tehnologice, fotografii, videoclipuri, prezentări etc.) - pentru plasarea în baza de date a soluțiilor standard.

Rezultatul executării directe a acestor rapoarte este o evaluare aprobată a efectului economic al implementării lean manufacturing la întreprindere și rapoarte privind rezultatele implementării.

Doar aplicarea combinată a tuturor instrumentelor de producție lean la o întreprindere face posibilă rezolvarea problemelor globale sau minimizarea acestora la valori acceptabile.

La implementarea metodei de producție slabă, una dintre sarcinile principale ale întreprinderii este identificarea corectă a pierderilor ascunse și selectarea unui instrument pentru a le elimina (Tabelul 1). Când se utilizează instrumente de producție slabă, apare întrebarea: cum să evaluăm eficacitatea sistemului implementat? Pentru a face acest lucru, este necesar să se determine

împărțiți un număr de indicatori și valorile țintă ale acestora. Prin compararea indicatorilor întreprinderii cu valorile țintă, este posibil să se determine progresul din implementarea sistemului (Tabelul 2).

YaHabs) X A"

E., b. x 100%

Ql - scorul expert al semnificației unei anumite categorii de pierderi;

X. - punctaj de expert al legăturii strânse a unui instrument specific de lean manufacturing cu o categorie specifică de pierderi ascunse.

Pentru a evalua impactul instrumentelor de producție lean asupra eliminării tuturor tipurilor de pierderi, este necesar să se dezvolte direct o matrice de conexiuni. Matricea folosește evaluarea experților interni ai întreprinderii (Tabelul 3).

Semnificația pierderilor ascunse este evaluată folosind un sistem de cinci puncte: cel mai mare - 5,

tabelul 1

Descrierea sistemelor și metodelor de lean manufacturing

System 5v com TRM ^vyp-ite Lucru cu mai multe procese

Ce taie sistemul? Tulburare Variație (variabilitate) Șase pierderi de timp, echipamente Șapte pierderi de timp de lucru

Metode 5 pași pentru menținerea curățeniei și ordinii Principii de TQS, metode statistice, cercuri de calitate Colectarea și analiza statisticilor de avarii și timpi de nefuncționare, întreținere autonomă a echipamentelor de către muncitori, întreținere preventivă planificată Schema de mișcare a materialelor și informațiilor, producție în flux, producție de tragere , nivelare producție, automatizare SMED și dispozitive de protecție împotriva erorilor, fișă de lucru standard, diagramă spaghete, echilibrare linii

Indicatori - Defecte (%), indicatori de variație, propuneri de îmbunătățire (piese/persoană) Eficiența generală a echipamentului (%), ponderea reparațiilor planificate în timpul de nefuncționare a echipamentelor (%), costurile pieselor de schimb (RUB) Stocuri (RUB), cifra de afaceri a stocurilor ( zile), ponderea timpului de prelucrare a materialului (%), timpul de schimbare (min.) Sarcina de muncitor (%), productivitatea muncii (persoană/oră)

Rezultate posibile ale implementării Îmbunătățirea organizării locurilor de muncă și a condițiilor de muncă Reducerea variației defectelor (cu 50%), costurile forței de muncă pentru corectarea defectelor, creșterea numărului de propuneri de îmbunătățire (cu 200%) Reducerea timpilor de nefuncționare (cu 50%), costurile pentru piesele de schimb și forța de muncă a lucrătorilor (cu 50 %) Reducerea stocurilor (cu 50 %) și a ciclului de producție Reducerea costurilor cu forța de muncă pentru muncitori (cu 50 %)

mare - 4, mediu - 3, mic - 2, foarte mic - 1. Acest lucru este necesar pentru a înțelege ce pierderi predomină, în primul rând, în întreprindere. Matricea în sine este completată cu simboluri într-un sistem cu trei puncte: O - puternic 6 puncte, □ - medie 3 puncte, A - mic 1 punct. Coloana „valoare” rezumă rezultatul obținut.

Pentru analiza ulterioară a rezultatelor obținute, este necesar să se determine indicatorii absoluti și relativi ai relației dintre pierderile ascunse și instrumentele de producție slabă, determinând

împărțiți obiectivele și stabiliți prioritățile (Tabelul 4).

Construcția acestei matrice identifică pierderile prioritare în procesul de producție și determină influența fiecărei instrumente de lean manufacturing asupra eliminării tipurilor de pierderi. Este necesar să se obțină o aproximare maximă a valorilor reale cu cele planificate.

masa 2

Criteriu de performanta

Nr. Sistem Indicator Unitate de măsură Valoarea țintă a indicatorului

1 TQS Variația caracteristicilor de calitate - În cadrul liniilor de control și a toleranțelor

Numărul de propuneri de îmbunătățire per 1 angajat pe an: 20

Eficiența totală a echipamentului % 85

2 TPM Ponderea reparațiilor planificate în timpul total de nefuncționare a echipamentului % 80

Proporția timpului de prelucrare a materialului % 20

3 Zile de rotație a inventarului la timp 20

Minutul de schimbare 10

4 Muncă în mai multe procese Pierderea timpului de lucru în acțiunile lucrătorilor % 20

Tabelul 3

Matricea conexiunii dintre pierderile ascunse și instrumentele de producție lean

Instrumente Supraproducție Defecte Mișcare Transport Inventar Supraprocesare Așteptare Prioritate instrument

Importanța pierderilor ascunse

Sens

iivYp-yte

Lucru multiproces

Tabelul 4

Tabel rezumat al rezultatelor

Pierderi ascunse Supraproducție Defecte Mișcare Transport Stocuri Supraprocesare Așteptare

relativă (%)

Unități țintă măsurat % % m m % s s

Literatură:

1. Babușkin V.M., Mingaleev G.F., Tagiev K.F., Khusainov A.Sh., Zaripova A.R. Etapele implementării unui proiect pilot pentru creșterea productivității sistemului de producție // Buletinul Universității Tehnice de Stat din Kazan numit după. UN. Tupolev. - 2015. - T. 71. - Nr. 2. - P. 137-140.

2. Babușkin V.M. Creșterea productivității muncii pe baza instrumentelor de producție lean // Buletinul Universității Tehnice de Stat din Kazan numit după. UN. Tupolev. - 2015. - T. 71. - P. 153-157.

3. Mingaleev G.F., Babușkin V.M. Elaborarea de prognoze și ținte pentru un program țintă pe termen lung // În colecție: Căutare soluții eficiente în procesul de creare și implementare a dezvoltărilor științifice în industria aviației ruse și a rachetelor și spațială. Conferință internațională științifică și practică. - 2014. - p. 622-625.

4. Mingaleev G.F., Babușkin V.M. Aspecte metodologice ale evaluării eficienței funcționării sistemelor de producție // Buletinul Universității Tehnice de Stat din Kazan numit după. UN. Tupolev. - 2012. - Nr. 2. - P. 316-319.

Evaluarea eficienței implementării producției slabe în întreprinderile industriale

Universitatea Națională de Cercetare Tehnică din Kazan, numită după A.N. Tupolev

Lucrarea se oprește asupra metodelor de evaluare a implementării producției slabe. Autorul definește ținte de performanță în timp ce implementează instrumentele de producție lean.

Cuvinte cheie: lean production, obiective de performanță, instrumente de lean production, criterii de eficiență, pierderi, rating.

Fiecare interpretare se bazează pe o anumită idee călăuzitoare - un scop, care se formulează sub forma unei stări viitoare dorite, și ceea ce este cel mai demn de remarcat, nu numai a sistemului de producție în sine, ci și a mediului său extern. Atingerea acestui scop are loc printr-o schimbare profundă a producției prin sisteme și instrumente specifice. Mai mult, utilizarea acestor mijloace trebuie să se supună unui anumit set de principii - reguli de bază, a căror respectare ne permite să mergem în direcția corectă. Să remarcăm că nu întâmplător această structură seamănă cu conținutul managementului strategic (scop - strategie - obiective). LIN orientează într-adevăr o întreprindere către o funcționare eficientă pe termen lung, dar numai dacă este posibilă reorientarea gândirii angajaților de la sarcini tehnologice înguste către o înțelegere a relațiilor de producție, economice și financiare.

Este important să înțelegem în profunzime modelele economice și financiare ale întreprinderii, diagramele logice, relațiile dintre procesele de producție și cele financiare și rezultate pentru a evalua rezultatele măsurilor de implementare, ceea ce face posibilă observarea problemelor și rezervelor prioritare pentru reducerea costurilor.

Considerăm o altă problemă importantă în implementarea LIN ca fiind lipsa unei metodologii simple care să traducă producția cantitativă, și mai presus de toate, rezultatele temporare, în rezultate financiare și economice de înțeles proprietarului și managerului. Într-adevăr, principalele rezultate cantitative ale implementării instrumentelor de producție lean sunt, de regulă, reducerea timpilor de îndeplinire a comenzilor, în timp ce, în ciuda costului scăzut al măsurilor, este posibil ca costurile să nu scadă, ci să crească.

Metodologia vă permite să calculați eficiența economică a măsurilor de producție slabă prin eliminarea:

1. Supraproducție;

2. Etape suplimentare de prelucrare;

3. Transport inutil;

4. Stocuri în exces;

5. Mișcări inutile;

6. Eliminați așteptările;

7. Eliminarea defectelor.

Fiecare activitate este introdusă într-un sistem automat de calcul, care analizează eficacitatea acesteia în ceea ce privește indicatorii specificați și grupele acestora. În acest caz, se poate observa că facilitarea lucrului utilizatorilor cu sistemul de decontare a dus la dificultăți în reconfigurarea acestuia și adaptarea acestuia la nevoile unei anumite întreprinderi.

Calculul eficacității măsurilor de producție slabă poate fi efectuat numai dacă informațiile necesare sunt disponibile.

Evaluarea economică a pierderilor se realizează pe baza informațiilor primite despre rezultatele muncii atelierelor și unităților lor de producție. Pentru înregistrarea informațiilor în locurile în care apar pierderi (atelier, șantier, loc de muncă, depozit etc.), trebuie create puncte de colectare a informațiilor la care să se efectueze nu numai înregistrarea informațiilor privind rezultatele activităților de producție, ci și unele prelucrări preliminare ale aceasta.

Se propune calcularea pierderilor posibile pentru fiecare tip de pierdere pentru diviziunile structurale ale întreprinderii folosind următoarea metodologie.

1. Pierderile datorate supraproducției sunt pierderi rezultate din producerea de produse în cantități care depășesc cererea persoanelor cu fonduri de achiziție. Aceasta, potrivit experților, este cea mai gravă dintre toate tipurile de pierderi, deoarece supraproducția duce la alte pierderi.

Pierderile datorate supraproducției pentru perioada de raportare (de exemplu, trimestrul, anul) sunt suma costurilor de depozitare a articolelor nerevendicate în perioada de raportare și a costurilor totale de producere a produselor nerevendicate în perioada limită stabilită.

Perioada maxima de depozitare a produselor nerevendicate se stabileste prin metoda experta in functie de specificul productiei si reprezinta perioada dupa care produsul poate fi considerat nerevendicat (de exemplu: din cauza expirarii termenului de valabilitate, invechire etc.).

Pierderile datorate supraproducției (P 1) sunt determinate de formula:

P 1 = P 1a + P 1b (1)

P 1a - pierderi asociate costurilor de depozitare a produselor nerevendicate în termenul limită stabilit, ruble/perioada de raportare;

R 1b - pierderi asociate costurilor de producere a produselor nerevendicate în perioada limită stabilită, ruble/perioada de raportare.

Costurile de depozitare a produselor în perioada limită stabilită sunt determinate de următoarea formulă:

n 1 - numărul de tipuri de produse nerevendicate;

P ki - numărul de produse nerevendicate de tip i-a pentru perioada limită stabilită, bucăți;

C i este costul depozitării produsului, ruble/zi;

K вi - numărul de zile de depozitare al i-lea tip de produse nerevendicate.

Costurile de producere a produselor nerevendicate în termenul stabilit sunt determinate de formula:

P i - numărul de produse nerevendicate i-al-lea tip pentru perioada limită stabilită, bucăți;

N mi, N ei, N ti, N fi, N si, N int.i - consumul de resurse materiale, energetice, tehnice și tehnologice (echipamente), financiare, de muncă (muncă fizică) și, respectiv, intelectuale, în producția de o unitate de produse de tip i-lea;

C m , C e , C t , C f , C s , C int. - costul unei unități de resurse materiale, energetice, tehnice și tehnologice (echipamente), financiare, de muncă (muncă fizică) și, respectiv, intelectuale, la sfârșitul perioadei limită stabilite, ruble.

2. Pierderile datorate etapelor de prelucrare inutile din inginerie mecanică sunt pierderi asociate cu lucrări suplimentare la prelucrarea pieselor din diverse materiale folosind influențe de diferite naturi în scopul creării unui produs sau piese de prelucrat conform formelor și dimensiunilor date pentru operațiunile tehnologice ulterioare. Produsele trebuie să iasă din producție de o calitate atât de înaltă încât, dacă este posibil, să elimine reproiectările și modificările, iar controlul calității trebuie să fie rapid și eficient.

Pierderile datorate etapelor de prelucrare inutile P 2 sunt determinate de formula:

n 2 - numărul de tipuri de produse pentru care se efectuează o prelucrare excesivă;

j - tipul de prelucrare;

J - numărul de tipuri de prelucrare;

P ij - numărul de produse i-al-lea tip, expus la exces j- tip de prelucrare pentru perioada de raportare, unitati;

N mij , N eij , N tij , N fij , N sij , N int.ij - consum de resurse materiale, energetice, tehnice și tehnologice (echipamente), financiare, de muncă (muncă fizică) și, respectiv, intelectuale, pentru efectuarea de resurse inutile. al j-lea tip de prelucrare a i-lea tip de produs.

3. Pierderile datorate deplasărilor inutile sunt costuri asociate cu deplasarea mai frecventă a personalului și a obiectelor (materiale, produse etc.) decât este necesar pentru un proces tehnologic continuu. Este important să livrați tot ce aveți nevoie în timp util și la locul potrivit, iar pentru aceasta, întreprinderea trebuie să implementeze scheme logistice bune.

Pierderile datorate mișcărilor inutile (P 3) sunt determinate de formula:

P 3 = P 3a + P 3b (5)

P 3a - pierderi din cauza deplasarii inutile a obiectelor, ruble/perioada de raportare;

R 3b - pierderi din cauza deplasării inutile a personalului întreprinderii, ruble/perioada de raportare.

Pierderi din cauza transportului inutil de articole ( R 3a) sunt determinate de formula:

n 3 - numărul de tipuri de produse pe care s-au efectuat mișcări blânde;

l - tipul de transport;

L - numărul de tipuri de transport;

P il - numărul de produse de tip i-lea care au fost supuse excesiv l- tip de transport pentru perioada de raportare, unitati;

N mil, N eil, N til, N fil, N sil, N int.il - consum de resurse materiale, energetice, tehnice si tehnologice (echipamente), financiare, de munca (munca fizica) si respectiv intelectuale, pentru realizarea l-al-lea tip de transport al i-lea tip de produs.

Pierderi datorate deplasărilor inutile ale personalului întreprinderii (R 3b)

sunt determinate de formula:

d - numărul profesiei salariatului;

D - numărul de profesii;

P d - numărul de lucrători din profesia d-a care efectuează mișcări inutile;

T d este timpul total al mișcărilor inutile ale lucrătorului profesiei d-a.

4. Pierderi din cauza excesului de stoc - stocuri excesive sau depozitare in depozite a mai multor materii prime, materiale si semifabricate decat este necesar procesului tehnologic.

Pierderile datorate excesului de stoc (P 4) sunt determinate de formula:

r - tipul stocului;

R - numărul de tipuri de rezerve;

K r - numărul de zile de depozitare a stocului de tip r-a;

P kr - cantitatea de stocuri de tip rth;

C r este costul stocării celui de-al-lea tip de stoc.

5. Pierderile datorate verificărilor (control) inutile (P5) sunt determinate de formula:

d - numărul de ocupație al salariatului care efectuează verificarea inutilă;

D este numărul de profesii ale lucrătorilor care au efectuat verificări inutile;

P d - numărul de lucrători în profesia d-a care au efectuat verificări inutile;

N d - remunerarea unui angajat din a-a profesie pe unitate de timp;

T d este timpul total alocat verificărilor inutile de către angajații profesiei d-a.

6. Pierderile datorate asteptarii sunt pierderi de produse, lucrari (servicii) care ar fi putut fi produse in timpul nefunctionarii lucratorilor care asteapta materiale, unelte, echipamente, informatii. Aceasta este întotdeauna o consecință a planificării proaste sau a relațiilor insuficient stabilite cu furnizorii sau a fluctuațiilor neprevăzute ale cererii.

Pierderile datorate așteptării ca urmare a timpului de oprire a echipamentului (P 6a) sunt determinate de formula:

P 6 = P 6a + P 6b (10)

P 6a - pierderi asociate cu timpul de nefuncţionare a echipamentului;

R6b - pierderi asociate cu timpul de nefuncţionare a lucrătorilor.

Pierderile de așteptare depind de următorii factori: productivitatea echipamentelor (forței de muncă), timpul de așteptare și costurile de producție pe unitate. Productivitatea trebuie înțeleasă ca eficiența utilizării resurselor în producția de materiale, care este determinată de cantitatea de produse produse pe unitatea de timp.

Pierderile rezultate din oprirea echipamentului sunt determinate de formula:

n 4 - numărul de tipuri de produse care nu au fost produse ca urmare a perioadei de nefuncționare a echipamentelor;

w - tipul echipamentului;

W - numărul de tipuri de echipamente;

P iw - productivitatea echipamentului w-th care produce al-lea tip de produs, bucăți/oră;

T iw - timpul de nefuncţionare al echipamentului w-th care produce al-lea tip de produs;

C iw este costul producerii celui de-al i-lea tip de produs pe al-lea echipament, ruble/piesa.

Ca urmare a perioadei de nefuncționare a lucrătorilor:

n 5 - numărul de tipuri de produse care nu au fost produse din cauza timpului de nefuncţionare a lucrătorilor;

z - profesia de muncitor;

Z - numărul de tipuri de echipamente;

T iz - timp de așteptare pentru un angajat al profesiei z-a care produce al-lea tip de produs, ore;

C iw este rata de salariu pentru un angajat al profesiei z-a care produce al-lea tip de produs, ruble/oră.

7. Pierderi datorate eliberării produselor defecte (reprelucrare) - costuri pentru corectarea unui produs defect, precum și pentru soluționarea reclamațiilor clienților etc.

Valoarea pierderilor datorate eliberării produselor defecte (P 7) este determinată de formula:

P 7 = P 7a + P 7b (13)

P 7a - pierderi asociate costurilor de corectare a defectelor;

R 7b - pierderi asociate costurilor de producere a produselor cu defecte finale.

Pierderile P 7a sunt determinate de formula:

n 6 - numărul de tipuri de produse defecte;

k - tipul defectului;

K - numărul de tipuri de defecte;

P ik - cantitatea i-lea produs cu al-lea defect;

C k este costul corectării celui de-al-lea defect al i-lea produs.

Pierderile P 7b sunt determinate de formula:

q - tipul căsătoriei definitive;

Q - numărul de tipuri de căsătorie definitivă;

P i - numărul i-lea produs cu q-lea defect;

N mi, N ei, N ti, N fi, N si, N int.i - consumul de resurse materiale, energetice, tehnice și tehnologice (echipamente), financiare, de muncă (muncă fizică) și, respectiv, intelectuale, în producția de o unitate a produselor de tip i-lea.

Pierderile totale pe unitate structurală (P U) sunt determinate de formula.