Rezistența chimică a materialelor de construcție în funcție de compoziția și structura lor. Proprietățile tehnologice ale materialelor. Rezistența chimică a materialelor Vladislav Aleksandrovich Lihachev x Principalul curs de lucru

Ministerul Învățământului General și Profesional

Federația Rusă

UNIVERSITATEA DE STAT DE INGINERIA MEDIULUI MOSCOVA

A.G.Parshin V.S.Pakhomov D.L.Lebedev

Rezistența chimică a materialelor și protecția împotriva coroziunii

Atelier de laborator

Editat de Dr. Tech. Științe A.A. Shevchenko

Moscova-1998

BBK35.11 Χ 46

Recenzători:

Departamentul de coroziune, Academia de Stat de Petrol și Gaze din Moscova numit după. Gubkin;

Ph.D. tehnologie. Sciences A.S. Abramov, compania de mediu „ShanEco”, Moscova.

Aprobat ca ajutor didactic de către consiliul editorial și de publicare al Universității de Stat de Inginerie a Mediului din Moscova.

Parshin A.G., Pakhomov V.S., Lebedev D.L.

Χ 46 Rezistenta chimica a materialelor si protectia anticoroziva: Atelier de laborator / Ed. A.A. Shevchenko - M.: MSUIE, 1998.-80 p.; bolnav.8.

ISBN 5-230-11142-9

Atelierul conține patru lucrări de laborator privind coroziunea electrochimică și protecția metalelor: „Influența eterogenității structurale asupra coroziunii metalelor în timpul reducerii ionilor de hidrogen”, „Coroziunea metalelor cu depolarizare a oxigenului”, „Potențialele electrozilor”, „Coroziunea de contact”. și protecția catodică a metalelor împotriva coroziunii”. Sunt prezentate conceptele de bază ale teoriei coroziunii electrochimice a metalelor și metodologia de desfășurare a cercetării coroziunii. Conceput pentru studenții anilor 3 și 4 cu normă întreagă care studiază cursul de rezistență chimică a materialelor și protecția împotriva coroziunii.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998

© MSUIE, 1998

Prefaţă

Atelierul de laborator este redactat în conformitate cu programul de curs „Rezistența chimică a materialelor și protecția împotriva coroziunii”, prevăzut în programa unui număr de specialități. Atelierul a inclus lucrări privind coroziunea electrochimică a metalelor, care a fost dezvoltată la Departamentul de Materiale Compozite și Protecție împotriva Coroziunii.

Fiecare lucru de laborator începe cu o parte teoretică. Sunt luate în considerare mecanismul, termodinamica și cinetica coroziunii în timpul reducerii catodice a ionilor de hidrogen, depolarizarea oxigenului, procesele de echilibru și neechilibru la interfața metal-electrolit și teoria potențialelor electrodului.

Atunci când se prezintă probleme teoretice, sunt utilizate concepte electrochimice moderne despre mecanismul și cinetica proceselor de coroziune.

Efectuarea lucrărilor de laborator permite studenților să înțeleagă mai bine elementele fundamentale ale studiului coroziunii și protecției metalelor și, de asemenea, le insuflă abilități în efectuarea cercetărilor de bază de coroziune-electrochimice de laborator.

Păstrarea unui jurnal de laborator

1) titlul și scopul lucrării;

2) schema de instalare;

3) un tabel cu rezultatele experimentelor și prelucrarea acestora (calcule, grafice);

4. Concluzii.

Jurnalul trebuie păstrat ordonat și imediat curat, de ex. în același mod în care se păstrează evidența tuturor activităților de cercetare și testare.

Diagrama de instalare trebuie să fie clară și de înțeles, fără explicații verbale.

Este necesar să se asigure condițiile experimentale: materiale testate, suprafața probelor, compoziția și concentrația electroliților, temperatură etc.

Rezultatele testelor trebuie înregistrate în tabele pre-compilate, ale căror forme sunt date în descrierea lucrării.

La înregistrarea diferitelor cantități, este necesar să se indice dimensiunea acestora. Rezultatele măsurătorilor, de regulă, sunt supuse unei prelucrări suplimentare - analitice și grafice (calculul masei, indicatorilor de volum și adâncime ai coroziunii, potențiale etc.). În aceste cazuri, este necesar să se furnizeze formula de calcul și un calcul integral, adică. cu înlocuirea valorilor experimentale în formulă și pentru alte calcule similare - doar rezultatele finale.

Pe baza rezultatelor obținute și prelucrate în consecință, trebuie trase scurte concluzii despre munca depusă. După finalizare, trimiteți jurnalul cu date experimentale profesorului pentru o viză.

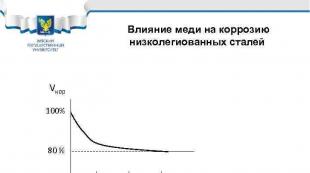

Influența cuprului asupra coroziunii oțelurilor slab aliate Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Exemple de oțeluri: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Influența cuprului asupra coroziunii oțelurilor slab aliate Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Exemple de oțeluri: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Clasificarea oțelurilor rezistente la coroziune 1. Oțelurile și aliajele rezistente la coroziune (inoxidabil) sunt materiale care rezistă la coroziune electrochimică în electroliți. 2. Principalul element de aliere al aliajului rezistent la coroziune este cromul. 3. Cromul este introdus în oțelurile inoxidabile în conformitate cu regula lui Tammann. 4. În funcție de mediile în care sunt utilizate aceste oțeluri, se disting cinci grupe de oțeluri și aliaje rezistente la coroziune (inoxidabil).

Clasificarea oțelurilor rezistente la coroziune 1. Oțelurile și aliajele rezistente la coroziune (inoxidabil) sunt materiale care rezistă la coroziune electrochimică în electroliți. 2. Principalul element de aliere al aliajului rezistent la coroziune este cromul. 3. Cromul este introdus în oțelurile inoxidabile în conformitate cu regula lui Tammann. 4. În funcție de mediile în care sunt utilizate aceste oțeluri, se disting cinci grupe de oțeluri și aliaje rezistente la coroziune (inoxidabil).

Oțeluri rezistente la coroziune pentru medii ușor agresive Oțelurile din primul grup pot funcționa numai în atmosferă închisă și coroziune subacvatică cu uscare periodică obligatorie. În condiții de atmosferă deschisă și coroziune subacvatică constantă (în special în apă caldă), precum și coroziune subterană, aceste oțeluri sunt supuse coroziunii prin pitting. Aceste oțeluri includ oțeluri cromate: 08 X 13, 09 X 13, 08 X 17 G (feritic), 10 X 13, 12 X 13 (martensitic-feritic), 20 X 13, 30 X 13, 40 X 13 (martensitic) . Precum și oțeluri crom-mangan și crom-nichel cu aliere economică de nichel (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Oțeluri rezistente la coroziune pentru medii ușor agresive Oțelurile din primul grup pot funcționa numai în atmosferă închisă și coroziune subacvatică cu uscare periodică obligatorie. În condiții de atmosferă deschisă și coroziune subacvatică constantă (în special în apă caldă), precum și coroziune subterană, aceste oțeluri sunt supuse coroziunii prin pitting. Aceste oțeluri includ oțeluri cromate: 08 X 13, 09 X 13, 08 X 17 G (feritic), 10 X 13, 12 X 13 (martensitic-feritic), 20 X 13, 30 X 13, 40 X 13 (martensitic) . Precum și oțeluri crom-mangan și crom-nichel cu aliere economică de nichel (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Oțeluri rezistente la coroziune (inoxidabil) pentru medii saline Al doilea grup de oțeluri rezistente la coroziune (inoxidabil) este utilizat în medii saline la temperaturi scăzute, în special în timpul coroziunii marine. Rezistența crescută la coroziune este obținută prin aliarea suplimentară economică a oțelurilor Ni (5 – 8%). Exemple: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (oțelul este utilizat în medii cu acid sulfuric), 09 X 17 N 7 Yu 1 (oțelul este utilizat în condiții de coroziune marine).

Oțeluri rezistente la coroziune (inoxidabil) pentru medii saline Al doilea grup de oțeluri rezistente la coroziune (inoxidabil) este utilizat în medii saline la temperaturi scăzute, în special în timpul coroziunii marine. Rezistența crescută la coroziune este obținută prin aliarea suplimentară economică a oțelurilor Ni (5 – 8%). Exemple: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (oțelul este utilizat în medii cu acid sulfuric), 09 X 17 N 7 Yu 1 (oțelul este utilizat în condiții de coroziune marine).

Oţelurile destinate utilizării în medii cu corozivitate medie Medii cu corozivitate medie înseamnă soluţii de săruri la diferite temperaturi, precum şi soluţii slabe ale unor acizi. Oțelurile din a treia grupă sunt cele mai comune oțeluri inoxidabile cu aplicație largă. Dintre aceste oțeluri putem distinge: a) oțeluri - înlocuitori de oțeluri cu conținut ridicat de nichel: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) oțeluri cu un optim crom la nichel raport (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T și 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 etc.

Oţelurile destinate utilizării în medii cu corozivitate medie Medii cu corozivitate medie înseamnă soluţii de săruri la diferite temperaturi, precum şi soluţii slabe ale unor acizi. Oțelurile din a treia grupă sunt cele mai comune oțeluri inoxidabile cu aplicație largă. Dintre aceste oțeluri putem distinge: a) oțeluri - înlocuitori de oțeluri cu conținut ridicat de nichel: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) oțeluri cu un optim crom la nichel raport (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T și 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 etc.

Oțeluri pentru utilizare în medii cu corozivitate crescută Aceste tipuri de oțeluri au fost dezvoltate pentru a crește rezistența chimică în soluțiile fierbinți de Na. Cl şi în soluţii acide. Pentru a crește rezistența oțelurilor, se utilizează aliaje suplimentare cu molibden și cupru, iar în oțelurile din acest grup se străduiesc adesea să mențină o structură austenitică, ceea ce este convenabil din punct de vedere tehnologic, care necesită o aliere suplimentară a oțelurilor cu nichel. Datorită conținutului ridicat de componente de aliere, în principal nichel, oțelurile din acest grup sunt destul de scumpe. Exemple de oțeluri din grup sunt: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Oțeluri pentru utilizare în medii cu corozivitate crescută Aceste tipuri de oțeluri au fost dezvoltate pentru a crește rezistența chimică în soluțiile fierbinți de Na. Cl şi în soluţii acide. Pentru a crește rezistența oțelurilor, se utilizează aliaje suplimentare cu molibden și cupru, iar în oțelurile din acest grup se străduiesc adesea să mențină o structură austenitică, ceea ce este convenabil din punct de vedere tehnologic, care necesită o aliere suplimentară a oțelurilor cu nichel. Datorită conținutului ridicat de componente de aliere, în principal nichel, oțelurile din acest grup sunt destul de scumpe. Exemple de oțeluri din grup sunt: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Aliaje pe bază de nichel pentru medii foarte agresive Mediile cu agresivitate foarte mare sunt înțelese ca soluții fierbinți de acizi sulfuric și clorhidric. În astfel de medii agresive, cele mai rezistente materiale metalice sunt aliajele pe bază de nichel. De exemplu, aliajul KhN 65 MV este stabil la temperaturi ridicate în medii cu acid sulfuric și clorhidric, în acid acetic concentrat. Aliajul N 70 MF este recomandat pentru utilizare în soluții de acid sulfuric și clorhidric, aliajul este mai rezistent la coroziune intergranulară.

Aliaje pe bază de nichel pentru medii foarte agresive Mediile cu agresivitate foarte mare sunt înțelese ca soluții fierbinți de acizi sulfuric și clorhidric. În astfel de medii agresive, cele mai rezistente materiale metalice sunt aliajele pe bază de nichel. De exemplu, aliajul KhN 65 MV este stabil la temperaturi ridicate în medii cu acid sulfuric și clorhidric, în acid acetic concentrat. Aliajul N 70 MF este recomandat pentru utilizare în soluții de acid sulfuric și clorhidric, aliajul este mai rezistent la coroziune intergranulară.

Creșterea densității betonului 4. Introducerea aditivilor polimerici 4. 1. introducerea unei cantități mici de aditivi polimerici 0,2 - 3% în amestecul de beton (latexuri, rășini polimerice); 4. 2. producerea betonului pe bază de liant polimeric (soluții polimerice și beton polimeric); Furnizat sub formă de amestec uscat și întăritor în cutii. 4. 3. impregnarea betonului gata preparat și a produselor din beton armat cu compuși polimerici sau monomeri cu polimerizarea lor ulterioară direct în corpul de beton (polimeri de beton); 4. 4. armarea betonului cu fibre polimerice (producerea betonului armat cu fibre)

Creșterea densității betonului 4. Introducerea aditivilor polimerici 4. 1. introducerea unei cantități mici de aditivi polimerici 0,2 - 3% în amestecul de beton (latexuri, rășini polimerice); 4. 2. producerea betonului pe bază de liant polimeric (soluții polimerice și beton polimeric); Furnizat sub formă de amestec uscat și întăritor în cutii. 4. 3. impregnarea betonului gata preparat și a produselor din beton armat cu compuși polimerici sau monomeri cu polimerizarea lor ulterioară direct în corpul de beton (polimeri de beton); 4. 4. armarea betonului cu fibre polimerice (producerea betonului armat cu fibre)

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 PROTECȚIA ELECTROCHIMICĂ A METALELOR DE COROZIUNE Protecția catodică constă în deplasarea potențialului metalului unei structuri corozive către partea negativă prin conectarea acestuia la polul negativ al sursei de curent.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 PROTECȚIA ELECTROCHIMICĂ A METALELOR DE COROZIUNE Protecția catodică constă în deplasarea potențialului metalului unei structuri corozive către partea negativă prin conectarea acestuia la polul negativ al sursei de curent.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Curs 7. 3 Diagrama de coroziune a protecției catodice

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Curs 7. 3 Diagrama de coroziune a protecției catodice

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 2 Protecția de protecție se bazează pe caracteristicile de coroziune a două metale în contact. Conform teoriei coroziunii de contact, atunci când un metal pozitiv M 2 intră în contact cu un metal mai negativ M 1, potențialul metalului M 2 se deplasează pe partea negativă, iar coroziunea sa scade sau se oprește complet.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 2 Protecția de protecție se bazează pe caracteristicile de coroziune a două metale în contact. Conform teoriei coroziunii de contact, atunci când un metal pozitiv M 2 intră în contact cu un metal mai negativ M 1, potențialul metalului M 2 se deplasează pe partea negativă, iar coroziunea sa scade sau se oprește complet.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 Protecția anodică este utilizată numai pentru metalele predispuse la pasivare într-un mediu coroziv. Se reduce la deplasarea potențialului metalului din regiunea de dizolvare activă în regiunea de pasivare folosind o sursă de curent externă.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 Protecția anodică este utilizată numai pentru metalele predispuse la pasivare într-un mediu coroziv. Se reduce la deplasarea potențialului metalului din regiunea de dizolvare activă în regiunea de pasivare folosind o sursă de curent externă.

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 Diagrama de coroziune a protecției anodice

Modulul 7. Metode de protejare a metalelor împotriva coroziunii electrochimice. Cursul 7. 3 Diagrama de coroziune a protecției anodice