প্রথম ব্যবহারযোগ্য অংশ পরিদর্শন. ওজেএসসি "প্রোমট্র্যাক্টর" এ প্রি-গ্রাজুয়েশন ইন্টার্নশিপ। মান নিয়ন্ত্রণ পণ্য উপস্থাপন এবং গ্রহণের পদ্ধতি

কাজের লক্ষ্য:গেজ ব্যবহার করে অংশগুলির উপযুক্ততা নিরীক্ষণের জন্য মাস্টারিং কৌশল।

ব্যায়াম:গেজের নকশা অধ্যয়ন করুন - নলাকার এবং শঙ্কু আকৃতির চূড়ান্ত মসৃণ গেজ-প্লাগ, চূড়ান্ত গেজ-স্ট্যাপল - এবং এই সরঞ্জামগুলি ব্যবহার করে অংশগুলির উপযুক্ততা মূল্যায়ন করতে শিখুন। লিখিতভাবে প্রতিবেদন জমা দিন।

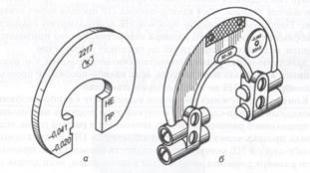

চিত্র 3.1 চিত্র। 3.2

উপাদান সরঞ্জাম: সীমিত মসৃণ নলাকার প্লাগ গেজ (চিত্র 3.1), কঠোর ক্ল্যাম্প গেজ সীমাবদ্ধ করুন (চিত্র 3.2, ক)এবং সামঞ্জস্যযোগ্য (চিত্র 3.2, খ),চূড়ান্ত মসৃণ শঙ্কুযুক্ত প্লাগ গেজ, শঙ্কুযুক্ত বুশিং গেজ অংশ, অংশগুলির স্কেচ।

কাজের পদ্ধতি

1. একটি অংশের উপযুক্ততা পরীক্ষা করার জন্য কাজ সম্পাদন করার সময় নিরাপত্তার নিয়মগুলির সাথে নিজেকে পরিচিত করুন৷

2. ক্যালিবারগুলির উদ্দেশ্য, তাদের বৈশিষ্ট্যগুলি সম্পর্কে তথ্য পুনরাবৃত্তি করুন

ডিজাইন বিভিন্ন ধরণের ক্যালিবারগুলির নমুনাগুলি বিবেচনা করুন।

1. বিভিন্ন ধরণের গেজ ব্যবহার করে অংশগুলির নিয়ন্ত্রিত মাত্রাগুলির উপযুক্ততা নির্ধারণ করুন।

2. একটি প্রতিবেদন লিখুন।

পরিমাপ

পরীক্ষাগার এবং ব্যবহারিক কাজে, সীমাবদ্ধ মসৃণ গেজ-প্লাগগুলি গর্তগুলি নিয়ন্ত্রণ করতে এবং গেজ - স্ট্যাপল - বাহ্যিক মাত্রা নিয়ন্ত্রণ করতে ব্যবহৃত হয়। সীমা পরিমাপককে সীমা পরিমাপক বলা হয় কারণ তারা একটি অংশ উপাদানের বৃহত্তম এবং ক্ষুদ্রতম সীমাবদ্ধ মাত্রাগুলির উপযুক্ততা নিয়ন্ত্রণ করে। ক্যালিবারগুলিকে পাস-থ্রু (পিআর চিহ্নিত) এবং নন-পাস-থ্রু (চিহ্নিত নয়) ভাগে ভাগ করা হয়েছে। পাস-থ্রু গেজ-প্লাগ পিআর গর্তের ক্ষুদ্রতম সর্বাধিক আকারের উপযুক্ততা নিয়ন্ত্রণ করে। পিআর প্লাগ গেজ গর্তের মধ্য দিয়ে গেলে আকারটি বৈধ বলে বিবেচিত হয়। একটি নো-গো প্লাগ গেজ বৃহত্তম সীমা গর্ত আকারের উপযুক্ততা নিয়ন্ত্রণ করে না। যদি প্লাগ গেজ গর্তের মধ্যে মাপসই না হয় তবে আকারটি বৈধ বলে বিবেচিত হয়৷

গর্তের প্রকৃত আকার বৈধ বলে বিবেচিত হয়, অর্থাৎ, সহনশীলতার সীমার মধ্যে, যদি প্লাগ গেজ পিআর পাস হয়, কিন্তু প্লাগ গেজ গর্তের মধ্য দিয়ে যায় নি।

বাহ্যিক মাত্রা ক্ল্যাম্প গেজ ব্যবহার করে নিয়ন্ত্রিত হয়। পাস-থ্রু ক্ল্যাম্প গেজ পিআর একটি অংশ উপাদানের বৃহত্তম সীমিত আকারের উপযুক্ততা নিয়ন্ত্রণ করে। এই আকারটি উপযুক্ত যদি অংশটি পিআর ক্ল্যাম্প গেজের প্রোট্রুশনের মধ্য দিয়ে যায়। একটি নো-গো গেজ একটি অংশ উপাদানের ক্ষুদ্রতম সীমিত আকারের উপযুক্ততা নিয়ন্ত্রণ করে না। এই আকারটি বৈধ যদি অংশটি ক্ল্যাম্প গেজের প্রোট্রুশনের মধ্য দিয়ে না যায়।

অংশটির প্রকৃত আকার বৈধ বলে বিবেচিত হয় যদি অংশটি ক্ল্যাম্প গেজ PR এর প্রোট্রুশনের মধ্য দিয়ে যায় এবং গেজ গেজ HE এর প্রোট্রুশনের মধ্য দিয়ে না যায়। যদি ক্ল্যাম্প গেজ পিআর পাস না হয়, এবং ক্ল্যাম্প গেজ অংশটির নিয়ন্ত্রিত উপাদানের মধ্য দিয়ে না যায়, তাহলে অংশটি ত্রুটিপূর্ণ এবং এর উদ্দেশ্যমূলক ব্যবহারের জন্য অনুপযুক্ত বলে বিবেচিত হয়।

টুল টেপার গেজ উভয় পণ্যের অভ্যন্তরীণ শঙ্কু (স্পিন্ডল, কুইল, অ্যাডাপ্টার বুশিংয়ে গর্ত) এবং বাহ্যিক শঙ্কু (ড্রিল শ্যাঙ্ক, কাউন্টারসিঙ্ক, রিমার, ট্যাপ) নিয়ন্ত্রণ করতে ব্যবহৃত হয়। টুল টেপার গেজের একটি সুনির্দিষ্ট টেপার কোণ এবং নিম্ন পৃষ্ঠের রুক্ষতা রয়েছে। শঙ্কুযুক্ত প্লাগ গেজে দুটি রিং চিহ্ন রয়েছে (চিত্র 3.3), যার মধ্যে একটি শঙ্কুর বৃহত্তর ভিত্তির ক্রস-সেকশনের সাথে মিলে যায়, অন্যটি প্রথম থেকে এই আকারের সহনশীলতার মানের সাথে সঙ্গতিপূর্ণ দূরত্বে স্থাপন করা হয়। শঙ্কুযুক্ত বুশিং গেজ (চিত্র 3.4) এর একটি ছিদ্র সহ একটি প্রান্ত রয়েছে, যার ব্যাস নিয়ন্ত্রিত বাইরের শঙ্কুর বৃহত্তর বেসের ব্যাসের সমান, অন্য প্রান্তে, যেখানে ছোট শঙ্কু ছিদ্রটি প্রসারিত হয়েছে, সেখানে একটি প্রান্ত লেজের উচ্চতা আকার সহনশীলতার সমান (বুশিং গেজের চিহ্নগুলির মধ্যে দূরত্বের সাথে সাদৃশ্য অনুসারে)।

অংশটির প্রকৃত মাত্রা বৈধ বলে বিবেচিত হয় যদি একটি শঙ্কু ছিদ্র সহ নিয়ন্ত্রিত অংশের শেষ পৃষ্ঠটি শঙ্কুযুক্ত প্লাগ গেজের চিহ্নগুলির মধ্যে থাকে বা তাদের একটির সাথে মিলে যায়।

একটি bushing গেজ সঙ্গে একটি অংশ পরিদর্শন করার সময়, পরিদর্শন শেষ পৃষ্ঠ

অংশটি অবশ্যই প্রোট্রুশনের পৃষ্ঠের মধ্যে হতে হবে বা তাদের একটির সাথে মিলিত হতে হবে।

পরিমাপ করা অংশ

ক্যালিবারগুলি বিভিন্ন অংশের উপযুক্ততা নিয়ন্ত্রণ করতে ব্যবহৃত হয়। এগুলি একটি নলাকার ছিদ্র সহ একটি হাতা হতে পারে, একটি অংশ ফ্ল্যাট দ্বারা সীমাবদ্ধ, একটি অংশ একটি শঙ্কুযুক্ত ছিদ্রযুক্ত এবং একটি অংশ একটি শঙ্কুযুক্ত ঠোঁট সহ একটি অংশ, যেমন একটি বাইরের শঙ্কুযুক্ত পৃষ্ঠ সহ একটি অংশ।

পরিমাপের জন্য প্রস্তুতি

1. গেজ ব্যবহার করে নিয়ন্ত্রিত অংশের পৃষ্ঠগুলি পুঙ্খানুপুঙ্খভাবে মুছুন৷

2. গেজের পৃষ্ঠতল পরীক্ষা করুন এবং প্রয়োজনে যথাযথ ব্যবস্থা নিন।

পরিমাপ করা

উপযুক্ত আকারের প্লাগ গেজের প্যাসেজ অংশটি বুশিংয়ের নলাকার গর্তে ঢোকানো হয় এবং এটি গর্তে ফিট করে কিনা তা পরীক্ষা করা হয়। যদি প্লাগ গেজটি গর্তে ফিট হয়ে যায় তবে এটি সরানো হয়, হাতাটি উল্টে দেওয়া হয় এবং প্লাগ গেজের অ-পাসযোগ্য অংশটি ঢোকানো হয়। যদি এই অংশটিও গর্তে ফিট করে, তবে অংশটি প্রয়োজনীয়তা পূরণ করে না, যেহেতু প্লাগের অ-পাশ না হওয়া অংশটি গর্তে ফিট করা উচিত নয়।

সমতল পৃষ্ঠ দ্বারা সীমাবদ্ধ একটি অংশের বাহ্যিক মাত্রা নিয়ন্ত্রণ একটি ক্ল্যাম্প গেজ দিয়ে বাহিত হয়। একটি নিয়ন্ত্রিত আকারের অংশটি উপযুক্ত আকারের বন্ধনীর অবকাশে প্রবেশ করান। যদি অংশটি PR বন্ধনীর অনুমানগুলির মধ্যে যায় এবং NOT বন্ধনীর অনুমানগুলির মধ্যে না যায়, তাহলে

আকার উপযুক্ত। যদি অংশটি PR প্রোট্রুশন এবং নট প্রোট্রুশন উভয়ের মাধ্যমে ফিট হয়, অথবা যদি এটি এই প্রোট্রুশনগুলির মাধ্যমে ফিট না হয় তবে আকারটি ভুল।

একটি শঙ্কুযুক্ত ছিদ্র পরীক্ষা করার সময়, একটি অন্যটি থেকে দূরে থাকা পৃষ্ঠে চিহ্ন সহ একটি শঙ্কুযুক্ত প্লাগ গেজ ব্যবহার করুন টি. নিয়ন্ত্রণের জন্য, একটি শঙ্কুযুক্ত প্লাগ গেজ প্রবর্তন করা হয়, যার পরীক্ষা করা গর্তের টেপারের সাথে একটি টেপার থাকে এবং হাতার শেষ পৃষ্ঠের অবস্থান মূল্যায়ন করা হয়: যদি এটি প্লাগ গেজের চিহ্নগুলির মধ্যে অবস্থিত হয় বা মিলিত হয় তাদের মধ্যে একটি দিয়ে, তারপর গর্তটি সঠিকভাবে তৈরি করা হয় এবং অংশটিকে উপযুক্ত হিসাবে বিবেচনা করা যেতে পারে।

অংশের বাইরের শঙ্কুযুক্ত পৃষ্ঠের উপযুক্ততা পরীক্ষা করা একটি গেজ ব্যবহার করে বাহিত হয় - একটি বুশিং, যার দূরত্ব টি সহনশীলতা মানের সমান। অংশটির নিয়ন্ত্রিত শঙ্কুযুক্ত পৃষ্ঠটি বুশিং গেজের গর্তে ঢোকানো হয় এবং নিয়ন্ত্রিত অংশের শেষ পৃষ্ঠের অবস্থান মূল্যায়ন করা হয়। যদি এটি বুশিং গেজের প্রোট্রুশনের প্রান্তের মধ্যে অবস্থিত হয় বা তাদের একটির সাথে মিলে যায় তবে শঙ্কুযুক্ত পৃষ্ঠটি উপযুক্ত বলে বিবেচিত হয়।

যদি অংশটির শেষ পৃষ্ঠটি প্রান্তের পৃষ্ঠে না পৌঁছায় বা এর বাইরে প্রসারিত হয় তবে অংশটি ত্রুটিযুক্ত বলে বিবেচিত হয়।

1. বিষয়ের ইঙ্গিত, কাজের উদ্দেশ্য, কাজ এবং পরিমাপের উপায়।

2. একটি নলাকার গর্ত এবং একটি সীমাবদ্ধ মসৃণ নলাকার গেজ-প্লাগ সহ একটি অংশের চিত্র, যা গেজ-প্লাগের পাস-থ্রু পিআর এবং নন-গো-থ্রু অংশগুলির মাত্রা নির্দেশ করে।

3. অংশের অবস্থানের চিত্র এবং প্লাগ গেজ শঙ্কুযুক্ত গর্তের উপযুক্ততা পরীক্ষা করার সময়, যদি অংশটি উপযুক্ত হয়।

4. গর্ত পর্যবেক্ষণ করার সময় অংশের serviceability শর্ত রেকর্ডিং.

5. অংশের একটি স্কেচ এবং নিয়ন্ত্রণের জন্য ব্যবহৃত গেজের চিত্র

অংশের বাহ্যিক মাত্রার উপযুক্ততা। পাস-থ্রু পিআর এবং বন্ধনীর নন-পাস-থ্রু নট অংশগুলির মধ্যে মাত্রার ইঙ্গিত।

1. বাহ্যিক পৃষ্ঠতল পরিদর্শন করার সময় অংশগুলির পরিষেবাযোগ্যতার শর্তগুলি রেকর্ড করা৷

2. একটি শঙ্কু ব্যবহার করে বাইরের শঙ্কুযুক্ত পৃষ্ঠের নিয়ন্ত্রণের চিত্র

বুশিং গেজ যে অবস্থানে শঙ্কুযুক্ত পৃষ্ঠটি উপযুক্ত বলে বিবেচিত হয়।

1. নলাকার এবং শঙ্কু আকারের নিয়ন্ত্রিত অংশগুলির উপযুক্ততার উপর উপসংহার।

কন্ট্রোল প্রশ্ন

1. কি উদ্দেশ্যে ক্যালিবার ব্যবহার করা হয়?

2. কি ধরনের ক্যালিবারকে লিমিটিং বলা হয়?

3. গেজ-প্লাগ এবং গেজ-বন্ধনীর কোন ডিজাইন ব্যবহার করা হয়?

4. ক্যালিবার অংশগুলি কীভাবে চিহ্নিত করা হয়?

5. কোন ক্ষেত্রে পরিদর্শনের সময় একটি অংশের আকার গ্রহণযোগ্য বলে বিবেচিত হয়?

6. শঙ্কু গেজ - প্লাগের চিহ্নগুলির মধ্যে দূরত্ব কত?

মূল্যায়ন মানদণ্ড

1. একটি নলাকার গর্ত এবং একটি সীমাবদ্ধ মসৃণ নলাকার গেজ-প্লাগ সহ একটি অংশের চিত্র, যা গেজ-প্লাগের পাস-থ্রু পিআর এবং নন-গো-থ্রু অংশগুলির মাত্রা নির্দেশ করে 1 পয়েন্ট

2. গর্ত 1 পয়েন্ট পর্যবেক্ষণ যখন অংশ serviceability শর্ত রেকর্ডিং

3. অংশের একটি স্কেচ এবং অংশটির বাহ্যিক মাত্রার উপযুক্ততা নিয়ন্ত্রণ করতে ব্যবহৃত গেজের চিত্র। বন্ধনীর পাস-থ্রু পিআর এবং নন-পাস-থ্রু নট অংশগুলির প্রোট্রুশনের মধ্যে মাত্রার ইঙ্গিত 1 পয়েন্ট

4. বাহ্যিক পৃষ্ঠতল পরিদর্শন করার সময় অংশগুলির পরিষেবাযোগ্যতার শর্তগুলি রেকর্ড করা৷

5. একটি শঙ্কুযুক্ত বুশিং গেজ ব্যবহার করে বাইরের শঙ্কুযুক্ত পৃষ্ঠের নিয়ন্ত্রণের চিত্র যেখানে শঙ্কুযুক্ত পৃষ্ঠটি উপযুক্ত 1 পয়েন্ট হিসাবে বিবেচিত হয়

6. নলাকার এবং শঙ্কু আকৃতির নিয়ন্ত্রিত অংশগুলির উপযুক্ততার উপর উপসংহার 1 পয়েন্ট

7. প্রশ্ন নিয়ন্ত্রণের উত্তর 1 পয়েন্ট

ব্যবহারিক কাজ নং 6

প্রযুক্তিগত নিয়ন্ত্রণ বিভাগ বা প্রযুক্তিগত নিয়ন্ত্রণ বিভাগগুলির প্রধান কাজগুলি হল একটি এন্টারপ্রাইজ (অ্যাসোসিয়েশন) দ্বারা পণ্যগুলির উত্পাদন (ডেলিভারি) প্রতিরোধ করা যা মান, প্রযুক্তিগত বৈশিষ্ট্য, অনুমোদিত নমুনা ইত্যাদির প্রয়োজনীয়তা পূরণ করে না, পাশাপাশি উত্পাদনকে শক্তিশালী করা। মানসম্পন্ন উৎপাদিত পণ্যের জন্য উৎপাদনের সকল স্তরের শৃঙ্খলা এবং দায়িত্ব বৃদ্ধি করা।

এই কাজগুলি সম্পাদন করতে, প্রযুক্তিগত নিয়ন্ত্রণ বিভাগ (বিভাগ):

প্রযুক্তিগত নিয়ন্ত্রণ ব্যবস্থার উন্নয়ন এবং উন্নতি নিশ্চিত করে, যার জন্য এটি মান নিয়ন্ত্রণ ব্যবস্থার কার্যকারিতার একটি পদ্ধতিগত বিশ্লেষণ পরিচালনা করে, নিম্নমানের পণ্যের কারণগুলি দূর করে, গুণমান নিয়ন্ত্রণ কর্মীদের উত্পাদনশীলতা বাড়ানোর জন্য কাজ করে এবং সংগঠিত করে এবং পণ্যের গুণমান পর্যবেক্ষণ এবং মূল্যায়নের প্রগতিশীল পদ্ধতি প্রয়োগ করে (সক্রিয় নিয়ন্ত্রণ, পরিসংখ্যান, অ-ধ্বংসাত্মক, স্বয়ংক্রিয়);

আগত, অপারেশনাল এবং গ্রহণযোগ্যতা নিয়ন্ত্রণ করে, যা প্রযুক্তিগত প্রক্রিয়া দ্বারা সরবরাহ করা হয়;

অনুমোদিত প্রযুক্তিগত প্রক্রিয়া দ্বারা সরবরাহ করা হয়নি এমন বিভিন্ন বস্তুর র্যান্ডম পরিদর্শন বরাদ্দ এবং পরিচালনা করে, প্রতিষ্ঠিত প্রয়োজনীয়তা অনুসারে পণ্যের মুক্তি নিশ্চিত করার জন্য প্রয়োজনীয়;

প্রযুক্তিগত শৃঙ্খলা নির্বাচনী নিয়ন্ত্রণ বহন করে;

নিয়ন্ত্রণের ফলাফলের উপর ভিত্তি করে নথি আঁকেন, সেইসাথে সরবরাহকারীদের কাছে দাবি করার জন্য প্রযুক্তিগত ন্যায্যতা ধারণকারী নথিগুলি;

এন্টারপ্রাইজের (অ্যাসোসিয়েশন) অন্যান্য বিভাগের কর্মচারীদের সাথে একসাথে, গ্রাহকের প্রতিনিধিকে তার সরবরাহের শর্তাবলী দ্বারা নির্ধারিত ক্ষেত্রে সমাপ্ত পণ্যগুলি উপস্থাপন করে;

কার্যকর মান নিয়ন্ত্রণের শর্ত প্রদানের জন্য নতুন এবং আধুনিক পণ্যের নমুনা পরীক্ষা করার পাশাপাশি এই পণ্যগুলির জন্য প্রযুক্তিগত ডকুমেন্টেশন সমন্বয়ে অংশগ্রহণ করে (এটি প্রযুক্তিগত নিয়ন্ত্রণ এবং পরীক্ষাযোগ্যতার পাশাপাশি নিয়ন্ত্রণ সূচকগুলির সময় ডিজাইন উত্পাদনের সূচকগুলিকে বিবেচনা করে); ^

এন্টারপ্রাইজ দ্বারা উত্পাদিত পণ্যগুলির বৈশিষ্ট্যগুলির উপর ডেটা সংগ্রহ, বিশ্লেষণ এবং সংশ্লেষণের আয়োজনে অংশ নেয়, ত্রুটির কারণগুলি বিশ্লেষণ করে এবং সেগুলি দূর করতে এবং ত্রুটিগুলি প্রতিরোধ করার জন্য পদক্ষেপগুলি বিকাশ করে, এই ব্যবস্থাগুলির বাস্তবায়ন এবং কার্যকারিতা নিরীক্ষণ করে;

প্রতিষ্ঠিত প্রয়োজনীয়তাগুলির সাথে এন্টারপ্রাইজ দ্বারা সরবরাহকৃত পণ্যগুলির অ-সম্মতির জন্য দাবির রেকর্ড রাখে এবং সেন্ট্রাল সোভিয়েত সমাজতান্ত্রিক প্রজাতন্ত্র দ্বারা অনুমোদিত ফর্মে পণ্যের গুণমান সম্পর্কিত একটি প্রতিবেদন নির্ধারিত পদ্ধতিতে জমা দেওয়ার জন্য প্রস্তুত করে;

কর্মক্ষেত্রের সার্টিফিকেশন এবং পারফর্মারের পেশাদার উপযুক্ততা সহ সমস্ত পর্যায়ে পণ্যের মানের শংসাপত্রের কাজে অংশগ্রহণ করে;

প্রত্যাখ্যাত পণ্যগুলিকে বিচ্ছিন্ন করার জন্য কাজের বাস্তবায়ন নিয়ন্ত্রণ করে এবং সেই অনুযায়ী তাদের লেবেল করে;

কর্মশালা, বিভাগ, দল এবং স্ব-নিয়ন্ত্রনে স্থানান্তরিত পৃথক কর্মচারীদের দ্বারা উত্পাদিত পণ্যগুলির নির্বাচনী নিয়ন্ত্রণ বহন করে;

মানের গ্রহণযোগ্যতার শর্তে সম্মত হওয়ার শর্তে সরবরাহ চুক্তির প্রস্তুতিতে অংশ নেয়;

উচ্চ-মানের পণ্যের উত্পাদনকে উদ্দীপিত করার লক্ষ্যে এবং নিম্ন-মানের পণ্যগুলির উৎপাদনের বিরুদ্ধে লড়াই করার জন্য প্রস্তাবগুলি বিকাশ করে।

ইনকামিং পরিদর্শন (GOST 24297-80 একাউন্টে নেওয়া)। উপাদান, আধা-সমাপ্ত পণ্য এবং উপকরণের আগত গুণমান নিয়ন্ত্রণ মান, প্রযুক্তিগত বৈশিষ্ট্য এবং সরবরাহে উল্লিখিত পরামিতি অনুসারে উপাদান, আধা-সমাপ্ত পণ্য, ওয়ার্কপিস এবং উপকরণগুলির গুণমানের সাথে সামঞ্জস্য স্থাপনের জন্য উদ্যোগগুলিতে চালু করা হয়। এই পণ্যগুলির জন্য চুক্তি, আধা-সমাপ্ত পণ্য এবং উপকরণ।

এই নিয়ন্ত্রণ এই পণ্য, আধা-সমাপ্ত পণ্য এবং উপকরণ সরবরাহকারীদের সাথে চুক্তিতে সঞ্চালিত হয়। ইনকামিং নিয়ন্ত্রণ প্রবর্তনের প্রয়োজনীয়তা ভোক্তা এন্টারপ্রাইজ দ্বারা নির্ধারিত হয়। যদি, ইনকামিং পরিদর্শনের সময়, সরবরাহকৃত উপাদান, আধা-সমাপ্ত পণ্য এবং উপকরণগুলির নিম্ন মানের প্রকাশ করা হয়, তবে আগত পরিদর্শনটি এই উপাদানগুলির সরবরাহের উপর নিয়ন্ত্রক এবং প্রযুক্তিগত ডকুমেন্টেশন অনুসারে সম্পূর্ণভাবে পরিচালিত হয়, আধা- সমাপ্ত পণ্য এবং উপকরণ।

মান, স্পেসিফিকেশন বা চুক্তিতে ইনকামিং পরিদর্শনের জন্য কোনও নিয়ম না থাকলে, ইনকামিং পরিদর্শন সাপেক্ষে পণ্যের তালিকা, প্রকার এবং পরিদর্শন পরিকল্পনা ভোক্তার দ্বারা প্রতিষ্ঠিত হয়, যদি প্রয়োজন হয়, প্রস্তুতকারকের (সরবরাহকারী) সাথে চুক্তিতে।

ইনকামিং পরিদর্শন সাপেক্ষে পণ্যের তালিকা, পণ্য নিয়ন্ত্রণের ধরন এবং পরিকল্পনা মান নিয়ন্ত্রণ বিভাগের সাথে চুক্তিতে এন্টারপ্রাইজের প্রযুক্তিগত পরিষেবাগুলি দ্বারা সংকলিত হয় এবং এন্টারপ্রাইজের প্রধান প্রকৌশলী বা ব্যবস্থাপক দ্বারা অনুমোদিত হয়।

যন্ত্রাংশ, সমাবেশ ইউনিট তৈরিতে নকশা এবং নিয়ন্ত্রক প্রযুক্তিগত ডকুমেন্টেশনের প্রয়োজনীয়তা থেকে সময়মত বিচ্যুতি রোধ করার পাশাপাশি উত্পাদনের সময় প্রযুক্তিগত প্রক্রিয়াগুলি থেকে বিচ্যুতির প্রকৃতি এবং কারণগুলি সনাক্ত করার জন্য এবং ব্যবস্থাগুলির বিকাশের জন্য অপারেশনাল নিয়ন্ত্রণ করা হয়। পণ্যের মানের স্থিতিশীলতা নিশ্চিত করার লক্ষ্যে।

অপারেশনাল নিয়ন্ত্রণের উদ্দেশ্যগুলি হল:

প্রযুক্তিগত ডকুমেন্টেশনের প্রয়োজনীয়তার সাথে প্রযুক্তিগত প্রক্রিয়ার মোড এবং পরামিতিগুলির সম্মতি পরীক্ষা করা;

প্রযুক্তিগত প্রক্রিয়ার নিয়ন্ত্রন, অর্থাৎ প্রযুক্তিগত প্রক্রিয়ার কোর্সে প্রয়োজনীয় সমন্বয় করা তার মোড এবং পরামিতি বা যন্ত্রাংশ এবং সমাবেশ ইউনিটের গুণমান পরীক্ষা করার ফলাফলের উপর ভিত্তি করে।

অপারেশনাল কন্ট্রোল অপারেশন পারফর্মার, ফোরম্যান এবং কোয়ালিটি কন্ট্রোল ডিপার্টমেন্টের কর্মীদের দ্বারা প্রাসঙ্গিক ডকুমেন্টেশন দ্বারা প্রতিষ্ঠিত পরিকল্পনা অনুযায়ী এবং অংশ এবং সমাবেশ ইউনিটের মানের জন্য প্রয়োজনীয়তার উপর নির্ভর করে সঞ্চালিত হয়।

অপারেশনাল নিয়ন্ত্রণ, একটি নিয়ম হিসাবে, উত্পাদনের সমস্ত পর্যায়ে সঞ্চালিত হয়। অপারেশনাল কন্ট্রোল সংগঠিত করার সময়, পণ্যের গুণমান নির্ধারণ করে এমন সমস্ত প্রযুক্তিগত ক্রিয়াকলাপের নিয়ন্ত্রণ এবং নিয়ন্ত্রণ কভারেজের ধারাবাহিকতা নিশ্চিত করা অত্যন্ত গুরুত্বপূর্ণ। নিয়ন্ত্রণের ধারাবাহিকতার নীতিটি প্রযুক্তিগত প্রক্রিয়া এবং নিয়ন্ত্রণ ক্রিয়াকলাপগুলির মধ্যে অবিচ্ছেদ্য সংযোগের উপর ভিত্তি করে। একই সময়ে, প্রযুক্তিগত প্রক্রিয়াটি তার বাস্তবায়নের পুরো সময়কাল জুড়ে নিরীক্ষণ এবং সামঞ্জস্য করা হয়।

সক্রিয় নিয়ন্ত্রণ পদ্ধতির ব্যাপক ব্যবহার সময়মত প্রযুক্তিগত প্রক্রিয়া সামঞ্জস্য করা, সরঞ্জাম পুনরায় সামঞ্জস্য করা এবং সর্বোত্তম প্রক্রিয়াকরণ মোড বজায় রাখা সম্ভব করে তোলে। প্রযুক্তিগত প্রক্রিয়া নিরীক্ষণ এবং নিয়ন্ত্রণের জন্য পরিসংখ্যানগত পদ্ধতি ব্যবহার করে এই সমস্যাটি সম্পূর্ণরূপে সমাধান করা যেতে পারে। প্রযুক্তিগত প্রক্রিয়ার বৈশিষ্ট্যগুলির অপারেশনাল নিয়ন্ত্রণের সময়, নিম্নলিখিতগুলি পরীক্ষা করা হয়: ব্যবহৃত কাটিয়া সরঞ্জামের অবস্থা, মেশিনগুলির অপারেটিং মোড; তাপমাত্রা ব্যবস্থা এবং স্নানের ঘনত্ব, ধরে রাখার সময়, তাপ চিকিত্সার সময় লোড করা অংশের সংখ্যা ইত্যাদি।

ডেলিভারি বা ত্রুটি-মুক্ত সম্পূর্ণ পণ্য ব্যবহারের জন্য উপযুক্ততা স্থাপন করার জন্য গ্রহণযোগ্যতা পরিদর্শন করা হয়।

স্বীকৃতি নিয়ন্ত্রণের উদ্দেশ্যগুলি পরীক্ষা করা:

সমাবেশের গুণমান, সমন্বয়, সমাপ্ত পণ্যের কর্মক্ষমতা বৈশিষ্ট্য সমন্বয়;

অংশ এবং সমাবেশ ইউনিটের গ্রহণযোগ্যতা নিশ্চিত করে প্রয়োজনীয় সহগামী ডকুমেন্টেশনের প্রাপ্যতা;

লেবেলিং, সংরক্ষণ, প্যাকেজিং এবং পাত্রে;

সমাপ্ত পণ্যের সম্পূর্ণতা।

সমাপ্ত পণ্যের গ্রহণযোগ্যতা মান নিয়ন্ত্রণ মান নিয়ন্ত্রণ বিভাগ এবং গ্রাহক প্রতিনিধিদের দ্বারা বাহিত হয়।

সিরিয়াল নমুনার পরীক্ষার আয়োজন করার সময়, এন্টারপ্রাইজ রাষ্ট্রীয় মানগুলির প্রয়োজনীয়তা দ্বারা পরিচালিত হয়। পণ্য নিম্নলিখিত পরীক্ষা সাপেক্ষে: গ্রহণযোগ্যতা, পর্যায়ক্রমিক এবং মান.

উত্পাদিত পণ্য উপস্থাপন এবং গ্রহণের পদ্ধতি নিম্নরূপ। শুধুমাত্র উপযুক্ত পণ্য মান নিয়ন্ত্রণ বিভাগে উপস্থাপন করা যেতে পারে। সমস্ত প্রয়োজনীয় প্রযুক্তিগত এবং সহগামী ডকুমেন্টেশন (রুট ম্যাপ, কাজের আদেশ, শিফট রিপোর্ট, ইত্যাদি) মান নিয়ন্ত্রণ বিভাগে স্থানান্তর করা হয়। নিয়ন্ত্রণের জন্য পণ্যটি উপস্থাপন করার আগে, ঠিকাদারকে অবশ্যই তার উত্পাদনের গুণমান নিশ্চিত করতে হবে এবং সাথে থাকা ডকুমেন্টেশন প্রস্তুত করতে হবে। পণ্যটি প্রোডাকশন ফোরম্যান দ্বারা গুণমান নিয়ন্ত্রণ কর্মচারীর কাছে উপস্থাপন করা হয়, যিনি, সহগামী ডকুমেন্টেশনগুলি সম্পূর্ণ করার আগে, ব্যক্তিগতভাবে পণ্যের গুণমান এবং প্রযুক্তিগত ডকুমেন্টেশনের সাথে এর সম্মতি যাচাই করতে হবে।

যন্ত্রাংশ পরিদর্শনডিজেল ইঞ্জিন মেরামতের প্রযুক্তিগত প্রক্রিয়ার একটি গুরুত্বপূর্ণ পর্যায়। ইউনিটগুলির মেরামতের গুণমান এবং খরচ নিয়ন্ত্রণ সংস্থার উপর নির্ভর করে। নিয়ন্ত্রণ অপর্যাপ্তভাবে সতর্ক হলে, ডিজেল মেরামতের গুণমান হ্রাস পেতে পারে।

অত্যধিক কঠিন অংশ পরিদর্শনখুচরা যন্ত্রাংশের অতিরিক্ত খরচ হতে পারে, যার ফলে ডিজেল ইঞ্জিন মেরামতের খরচ বেড়ে যায়।

পরিদর্শন প্রক্রিয়া চলাকালীন, যন্ত্রাংশগুলির প্রযুক্তিগত অবস্থা নির্ধারণ করা হয়, সেগুলি উপযুক্ত সেগুলিতে বাছাই করা হয়, যেগুলি মেরামতের প্রয়োজন এবং যেগুলি অব্যবহারযোগ্য, এবং উপরন্তু, অংশগুলি মেরামতের জন্য রুট নির্ধারণ করা হয়।

মেরামত ছাড়াই ডিজেল ইঞ্জিনে সরবরাহ করা যেতে পারে এমন উপযুক্ত অংশগুলি সমাবেশ গুদামে পাঠানো হয়। মেরামতের প্রয়োজনীয় অংশগুলি মেরামতের গুদামে অপেক্ষা করা অংশগুলিতে পাঠানো হয়। প্রযুক্তিগত অবস্থার কারণে প্রত্যাখ্যান সাপেক্ষে অংশগুলি একটি স্ক্র্যাপ মেটাল গুদামে বিতরণ করা হয়। ডিজেল বিচ্ছিন্ন করার সময় কিছু অব্যবহারযোগ্য অংশ শনাক্ত করা হয়, যেমন বিয়ারিং শেল, পিস্টন রিং, হেড গ্যাসকেট, রাবারের অংশ, কাগজের গ্যাসকেট এবং ভাঙা অংশ। এই অংশগুলি, পরিষ্কার বা হ্রাস না করে সরাসরি স্ক্র্যাপ মেটাল গুদামে পাঠানো হয়। পরিদর্শনের সময়, অংশগুলি পেইন্ট দিয়ে চিহ্নিত করা হয়।

এইভাবে, প্রত্যাখ্যাত অংশগুলি যেখানে ত্রুটি পাওয়া যায় সেখানে লাল রঙ দিয়ে চিহ্নিত করা হয়; মেরামত করা অংশ সবুজ রং দিয়ে চিহ্নিত করা হয়. দরকারী অংশ সাধারণত পেইন্ট দ্বারা চিহ্নিত করা হয় না. তাদের মধ্যে সবচেয়ে দায়ী নিয়ামকের ব্যক্তিগত চিহ্ন দিয়ে ব্র্যান্ড করা হয়।

ক্র্যাঙ্ককেস, ক্র্যাঙ্কশ্যাফ্ট, সিলিন্ডার হেড এবং জ্বালানী পাম্প হাউজিংয়ের মতো অংশগুলির জন্য, একটি পাসপোর্ট তৈরি করা হয় যাতে পরিদর্শন এবং পরিমাপের ফলাফলগুলি রেকর্ড করা হয়। এই নথিটি অংশের মেরামতের পরে প্রধান মাত্রাগুলিও নোট করে। পরবর্তীতে ডিজেল ফাইলে পাসপোর্ট জমা হয়।

অংশগুলির প্রযুক্তিগত অবস্থা প্রযুক্তিগত অবস্থার ভিত্তিতে নির্ধারিত হয়। প্রযুক্তিগত বৈশিষ্ট্য নিম্নলিখিত তথ্য নির্দেশ করে:

- অংশের সাধারণ বৈশিষ্ট্য (উপাদান, তাপ চিকিত্সা, কঠোরতা এবং প্রধান মাত্রা)।

- অংশে সম্ভাব্য ত্রুটি এবং সেগুলি সনাক্ত করার পদ্ধতি।

- মেরামত ছাড়া গ্রহণযোগ্য অংশ আকার.

- সীমিত আকার।

- চূড়ান্ত বিবাহের লক্ষণ।

- অংশ মেরামতের জন্য পদ্ধতি।

অংশের সাধারণ বৈশিষ্ট্যগুলি কাজের অঙ্কন অনুসারে সংকলিত হয়। একটি অংশে সম্ভাব্য ত্রুটিগুলি অপারেশন বা মেশিনের দীর্ঘমেয়াদী পরীক্ষার সময় সনাক্ত করা যেতে পারে।

অংশের সর্বোচ্চ এবং অনুমোদিত মাত্রা পরীক্ষামূলকভাবে নির্ধারিত হয়। সীমিত আকার হল সেই আকার যা অংশটি আরও ব্যবহারের জন্য উপযুক্ত নয়। এই অংশটি মেরামত করা হয় বা একটি নতুন দিয়ে প্রতিস্থাপন করা হয়।

সীমার চেয়ে কম পরিধান সহ যন্ত্রাংশ ডিজেল ইঞ্জিনে সরবরাহ করা যেতে পারে। অতএব, গ্রহণযোগ্য পরিধান হল এই ধরনের পরিধান, যে পরিবর্তনটি পরবর্তী মেরামত না হওয়া পর্যন্ত অংশের অপারেশন চলাকালীন সীমা অতিক্রম করে না। চূড়ান্ত ত্রুটির লক্ষণগুলি হল অপূরণীয় ক্ষয় এবং ফাটলগুলির উপস্থিতি, সেইসাথে সীমার বাইরে অংশের জ্যামিতিক আকার এবং মাত্রার পরিবর্তন, যখন এটি বর্তমানে গৃহীত মেরামত পদ্ধতি দ্বারা পুনরুদ্ধার করা যায় না।

স্পেসিফিকেশন হল একটি গভর্নিং ডকুমেন্ট এবং শুধুমাত্র ইঞ্জিনের একটি নির্দিষ্ট মেক বা মডেলের জন্য প্রযোজ্য। মেরামত উন্নত করার প্রক্রিয়ায়, সঞ্চিত উত্পাদন অভিজ্ঞতার উপর ভিত্তি করে, প্রযুক্তিগত শর্তগুলি সামঞ্জস্য করা হয়: একটি অংশের অনুমতিযোগ্য পরিধানের সীমা পরিবর্তিত হয় এবং নতুন মেরামতের পদ্ধতি চালু করা হয়।

নতুন মেরামতের পদ্ধতির প্রবর্তনের জন্য ধন্যবাদ, মেরামতযোগ্য অংশগুলির পরিসর প্রসারিত হচ্ছে। পূর্বে মেরামত করা হয়নি এমন কিছু অংশ এখন সফলভাবে পুনরুদ্ধার করা হচ্ছে। কাজের যৌক্তিকতা প্রস্তাব এবং উদ্ভাবন অংশ মেরামতের পদ্ধতির উন্নতিতে একটি প্রধান ভূমিকা পালন করে।

যাইহোক, প্রযুক্তিগত বৈশিষ্ট্যগুলির পরিবর্তনগুলি বারবার পরীক্ষামূলক পরীক্ষার পরে এবং এই নথি অনুমোদনকারী সংস্থার অনুমতি নিয়ে করা হয়।

পরিদর্শন প্রক্রিয়া চলাকালীন, অংশের জন্য মেরামতের রুট নির্ধারণ করা হয়। রুট প্রযুক্তির সাথে, শ্রমের উত্পাদনশীলতা বৃদ্ধি পায় এবং মেরামতের ব্যয় হ্রাস পায়, যেহেতু এই পদ্ধতিটি অপ্রয়োজনীয় ক্রিয়াকলাপগুলির সম্ভাবনাকে দূর করে এবং অংশের পথকে ছোট করে। এছাড়াও, অংশগুলির মেরামতের গুণমান উন্নত করা হয় এবং মেরামত থেকে ডিজেল ইঞ্জিনের মুক্তির ছন্দ নিশ্চিত করা হয়।

অংশগুলির পরিদর্শনের ফলাফল বিবৃতিতে রেকর্ড করা হয়। রেকর্ডের ফলস্বরূপ, উপযুক্ত অংশের সংখ্যা, যেগুলির মেরামত প্রয়োজন এবং প্রত্যাখ্যান করা অংশগুলির সংখ্যা নির্ধারণ করা হয়।

দৈনিক রেকর্ডের ফলাফলের উপর ভিত্তি করে, এটি বিচার করা হয় যে প্রত্যাখ্যানকৃত অংশগুলির প্রকৃত সংখ্যা প্রতিষ্ঠিত শিফট মান (শিফ্ট অনুপাত) থেকে কতটা আলাদা।

একটি প্রদত্ত আইটেমের Nto অংশগুলির মোট সংখ্যার সাথে প্রত্যাখ্যানকৃত অংশগুলির সংখ্যার অনুপাত দ্বারা শিফট সহগ নির্ধারণ করা হয়:

এই সহগটি বিপুল সংখ্যক বিবৃতির প্রক্রিয়াকরণের উপর ভিত্তি করে প্রতিষ্ঠিত হয়। পাওয়া সহগগুলি বিভাগীয় সংস্থাগুলি দ্বারা অনুমোদিত এবং প্রযুক্তিগত বৈশিষ্ট্যগুলির মতো একই পদ্ধতিতে সংশোধন করা যেতে পারে।

মেরামত প্ল্যান্টে অংশগুলি নিয়ন্ত্রণ এবং বাছাই করতে, নিম্নলিখিত পদ্ধতিগুলি ব্যবহার করা হয়:

- ফাটল, ভাঙ্গন এবং অন্যান্য ক্ষতি সনাক্ত করতে বাহ্যিক পরিদর্শন;

- চোখের অদৃশ্য ফাটল সনাক্ত করতে বিশেষ ডিভাইসের সাথে পরীক্ষা করা;

- পরিমাপ পরিমাপ কাজ পৃষ্ঠ পরিধান নির্ধারণ;

- বাঁকানো, মোচড়ানো এবং ওয়ারিং সনাক্ত করতে বিশেষ ডিভাইসগুলির সাথে পরীক্ষা করা;

- অংশগুলির নিবিড়তা এবং ঘনত্ব পরীক্ষা করা;

- বসন্তের কঠোরতা পরীক্ষা করা হচ্ছে।

অংশগুলির নিয়ন্ত্রণ এবং বাছাই একটি বাহ্যিক পরিদর্শন দিয়ে শুরু হয়, তবে সেই সময় স্ক্র্যাচ, ফাটল, গর্ত, গহ্বর এবং ক্ষয়ের উপস্থিতি প্রকাশিত হয়। বাহ্যিক পরিদর্শনের সময়, ধাতব পৃষ্ঠের স্তরের পরিবর্তনগুলিও সনাক্ত করা যেতে পারে, উদাহরণস্বরূপ, কলঙ্কিত রঙের উপস্থিতির কারণে একটি অংশের অতিরিক্ত গরম হওয়া।

একটি বাহ্যিক পরিদর্শন ছোট ফাটল এবং অভ্যন্তরীণ ত্রুটি সনাক্ত করতে পারে না, তাই এই উদ্দেশ্যে বিশেষ পরিদর্শন পদ্ধতি ব্যবহার করা হয়।

disassembly পরে, degreased, ধুয়ে, পরিষ্কার অংশ নিয়ন্ত্রণ এবং বাছাই এলাকায় পাঠানো হয়। গাড়ির যন্ত্রাংশ নিয়ন্ত্রণ এবং বাছাই করা একটি মেরামত উদ্যোগের মৌলিক এবং গুরুত্বপূর্ণ ক্ষেত্রগুলির মধ্যে একটি। এই এলাকাটি প্ল্যান্টের প্রযুক্তিগত নিয়ন্ত্রণ বিভাগের অধীনস্থ, যা বিচ্ছিন্নকরণ বিভাগের কাজ নিয়ন্ত্রণ করা সম্ভব করে।

বিচ্ছিন্ন ইউনিটের প্রায় সমস্ত অংশ নিয়ন্ত্রণ এবং বাছাই এলাকায় পাঠানো হয়। শুধুমাত্র পাওয়ার সাপ্লাই এবং বৈদ্যুতিক সরঞ্জাম, শরীরের অংশ, স্প্রিংস, রেডিয়েটর, জ্বালানী ট্যাঙ্ক, সেইসাথে ফ্রেমগুলি পরিদর্শন করা হয় এবং সরাসরি যে বিভাগে মেরামত করা হয় সেখানে বাছাই করা হয়।

নিয়ন্ত্রণের মূল উদ্দেশ্য হল অংশগুলির প্রযুক্তিগত অবস্থা নির্ধারণ করা এবং তাদের উপযুক্ত গোষ্ঠীগুলিতে বাছাই করা: উপযুক্ত, অনুপযুক্ত এবং পুনরুদ্ধারের প্রয়োজন।

নিয়ন্ত্রণ-বাছাইয়ের জন্য প্রযুক্তিগত শর্তগুলি গবেষণা এবং ব্যবহারিক উপকরণগুলির ভিত্তিতে তৈরি করা হয় এবং তাদের পুনরুদ্ধারের জন্য অংশ এবং পদ্ধতিগুলির পরিধান এবং ক্ষতির উপর ভিত্তি করে এবং একটি উচ্চ সংস্থা (মন্ত্রণালয়) দ্বারা অনুমোদিত হয়।

প্রযুক্তিগত বৈশিষ্ট্যগুলি পৃথক কার্ডের আকারে আঁকা হয়, যা অংশের সম্ভাব্য ত্রুটিগুলি, তাদের সনাক্ত করার পদ্ধতি, পরীক্ষার জন্য প্রয়োজনীয় সরঞ্জাম এবং ডিভাইস এবং কিছু ক্ষেত্রে বিশেষ সরঞ্জামগুলি নির্দেশ করে। কার্ডগুলি অনুমোদিত পরিধানের পরিমাণ, পুনরুদ্ধার ছাড়াই ব্যবহারের জন্য উপযুক্ত অংশগুলির মাপ, পুনরুদ্ধারের জন্য উপযুক্ত, এবং অংশগুলির সর্বাধিক মাত্রার তথ্য নির্দেশ করে যেখানে সেগুলি প্রত্যাখ্যান করা উচিত৷ একই সময়ে, তারা অংশগুলির সঠিক জ্যামিতিক আকার থেকে অনুমতিযোগ্য বিচ্যুতির নির্দেশনা প্রদান করে: ডিম্বাকৃতি, টেপার, বক্রতা ইত্যাদি।

শুধুমাত্র এম মেরামতের গুণমানই নয়, এন্টারপ্রাইজের অপারেশনের প্রযুক্তিগত এবং অর্থনৈতিক সূচকগুলি নিয়ন্ত্রণ এবং অংশগুলির বাছাইয়ের কাজের সংগঠনের উপর নির্ভর করে।

যদি অব্যবহারযোগ্য অংশগুলি, ভুলভাবে উপযুক্ত হিসাবে শ্রেণীবদ্ধ করা হয়, ইউনিটগুলির সমাবেশে শেষ হয়, তবে এটি অনিবার্যভাবে মেরামতের গুণমান হ্রাসের দিকে পরিচালিত করবে। যদি পরিদর্শক ভুলভাবে উপযুক্ত অংশগুলিকে শ্রেণীবদ্ধ করেন বা অব্যবহারযোগ্য হিসাবে পুনরুদ্ধারের প্রয়োজন হয়, তাহলে উপযুক্ত অংশের সংখ্যা কৃত্রিমভাবে হ্রাস করা হবে। অতিরিক্ত সংখ্যক নতুন অংশের প্রয়োজন হবে এবং এর ফলে মেরামতের ব্যয় বৃদ্ধি পাবে। অংশগুলির পরিধানের পরিমাণ এবং উপযুক্ততা নির্ধারণের জন্য নিয়ন্ত্রণ ক্রিয়াকলাপগুলি বাহ্যিক পরিদর্শন এবং ডিভাইস এবং সরঞ্জামগুলির সাহায্যে পরিচালিত হয়।

একটি বাহ্যিক পরিদর্শন অংশটির সাধারণ প্রযুক্তিগত অবস্থা প্রতিষ্ঠা করে এবং বাহ্যিক ত্রুটিগুলি সনাক্ত করে - ফাটল, গর্ত, গর্ত, স্কাফ ইত্যাদি।

সরঞ্জাম ব্যবহার করে, অংশের জ্যামিতিক মাত্রা এবং সঠিক জ্যামিতিক আকার (বক্রতা, ডিম্বাকৃতি, টর্শন) থেকে এর বিচ্যুতিগুলি নির্ধারণ করা হয়।

বিশেষ যন্ত্র এবং ডিভাইসগুলি একটি অংশে লুকানো ত্রুটিগুলি প্রকাশ করতে ব্যবহৃত হয়: উপাদানের কাঠামোগত পরিবর্তন (স্প্রিংসের স্থিতিস্থাপকতা হ্রাস), গহ্বর, চুলের লাইন, অভ্যন্তরীণ ফাটল ইত্যাদি।

বিকল্প লোডের অধীনে কাজ করা গুরুত্বপূর্ণ যানবাহনের অংশগুলিতে লুকানো ত্রুটিগুলি পর্যবেক্ষণ করা বিশেষভাবে প্রয়োজনীয়। এর মধ্যে রয়েছে ক্র্যাঙ্কশ্যাফ্ট, সংযোগকারী রড, পিস্টন পিন এবং ভালভ। ট্র্যাফিক নিরাপত্তার সাথে সম্পর্কিত অংশগুলির লুকানো ত্রুটিগুলি সনাক্ত করার জন্য মহান মনোযোগ দেওয়া উচিত।

বিশেষ ইনস্টলেশন ব্যবহার করে, ব্লকের জলের জ্যাকেট এবং সিলিন্ডারের মাথাটিও ফুটো হওয়ার জন্য পরীক্ষা করা হয়।

অংশগুলির পরিদর্শন সাধারণত তাদের বাহ্যিক পরিদর্শন দিয়ে শুরু হয়। এই ক্ষেত্রে, সহজ এবং বাইনোকুলার ম্যাগনিফাইং চশমা ব্যবহার করা হয়।

চুম্বকীয় ত্রুটি সনাক্তকারীগুলি লুকানো ত্রুটি এবং ফাটল সনাক্ত করতে ব্যবহৃত হয়। চৌম্বকীয় ত্রুটি সনাক্তকরণ মোটামুটি উচ্চ নির্ভুলতা, সাধারণ সরঞ্জাম দ্বারা চিহ্নিত করা হয় এবং পরীক্ষার জন্য খুব কম সময় ব্যয় করা প্রয়োজন।

চৌম্বকীয় ত্রুটি সনাক্তকরণ পদ্ধতির সারমর্মটি নিম্নরূপ: যদি একটি চৌম্বকীয় প্রবাহ নিয়ন্ত্রিত অংশের মধ্য দিয়ে যায়, তবে যদি এতে ফাটল থাকে তবে এর চৌম্বকীয় ব্যাপ্তিযোগ্যতা অসম হবে, যার ফলে মাত্রা এবং দিক পরিবর্তন হবে। চৌম্বক প্রবাহ ঘটবে. একটি স্থানীয় বিচ্ছুরণ প্রবাহ উপস্থিত হয়, এবং চৌম্বকীয় খুঁটি ফাটলের সীমানায় উপস্থিত হয়। বাহ্যিক চৌম্বক ক্ষেত্র অপসারণের পরে, এই খুঁটি ত্রুটির উপরে তাদের নিজস্ব চৌম্বক ক্ষেত্র স্থাপন করে। এই স্থানীয় চৌম্বক ক্ষেত্রটি নিবন্ধন করে, আমরা এর মাধ্যমে ত্রুটি সনাক্ত করি।

স্থানীয় চৌম্বক ক্ষেত্র রেকর্ড করার বিভিন্ন পদ্ধতির মধ্যে, সর্বাধিক ব্যবহৃত পদ্ধতি হল চৌম্বক পাউডার পদ্ধতি, যা বিভিন্ন আকার এবং আকারের অংশগুলিকে নিয়ন্ত্রণ করা সম্ভব করে তোলে। ফেরোম্যাগনেটিক পাউডার চৌম্বকীয় অংশে প্রয়োগ করা হয় - সাধারণত ক্যালসিনযুক্ত আয়রন অক্সাইড (ক্রোকাস) - বা এটি একটি বিশেষ সাসপেনশন - তরল (কেরোসিন বা ট্রান্সফরমার তেল), যাতে সূক্ষ্ম আয়রন অক্সাইড পাউডার সাসপেন্ড করা হয়। সাসপেনশনে পাউডার এবং তরলের পরিমাণের অনুপাত হল 1:30; 1:50

অংশগুলিকে সাসপেনশন সহ একটি পাত্রে ডুবিয়ে 1-2 জন্য সাসপেনশনের সাথে প্রলিপ্ত করা যেতে পারে মিনিটএই ক্ষেত্রে, শিরা আকারে চৌম্বকীয় পাউডারের কণাগুলি স্থানীয় চৌম্বক ক্ষেত্রের জায়গায় বসতি স্থাপন করে, স্পষ্টভাবে ত্রুটির অবস্থানের রূপরেখা দেয়, যা অংশটি পরিদর্শন করার সময় নির্ধারণ করা সহজ।

খাদ স্টিলগুলি থেকে তৈরি তাপ-চিকিত্সা করা অংশগুলি চুম্বকীয়করণের পরে একটি সাসপেনশন দিয়ে লেপা হয়। এই ক্ষেত্রে, ত্রুটিযুক্ত স্থানে চৌম্বক ক্ষেত্র অবশিষ্ট চুম্বকত্বের কারণে উদ্ভূত হয়। পৃষ্ঠের ফাটল সনাক্ত করতে, সেইসাথে কম কঠোরতা সহ অংশগুলি পরীক্ষা করার সময়, একটি সাসপেনশন সহ আবরণ এমন সময়ে বাহিত হয় যখন অংশগুলি একটি চৌম্বক ক্ষেত্রের প্রভাবে থাকে।

অনুপ্রস্থ দিক (ট্রান্সভার্স ফাটল) এর ত্রুটিগুলি সনাক্ত করার জন্য, অনুদৈর্ঘ্য চুম্বকীয়করণ করা অত্যন্ত গুরুত্বপূর্ণ এবং অনুদৈর্ঘ্য বা তির্যক ত্রুটিগুলি সনাক্ত করার জন্য, অংশটিকে বৃত্তাকারভাবে চুম্বক করা।

সম্মিলিত চৌম্বককরণ (অনুদৈর্ঘ্য এবং বৃত্তাকার)ও সম্ভব, যা একটি চুম্বককরণ ধাপে যেকোনো দিকের ত্রুটি সনাক্ত করা সম্ভব করে তোলে।

অনুদৈর্ঘ্য চুম্বকীয়করণ একটি ইলেক্ট্রোম্যাগনেটের ক্ষেত্রে এবং একটি সোলেনয়েডের ক্ষেত্রে বাহিত হতে পারে এবং বৃত্তাকার চুম্বকীয়করণ একটি অংশের মধ্য দিয়ে বা একটি ফাঁপা অংশের মধ্য দিয়ে প্রবাহিত ধাতব রডের মাধ্যমে উচ্চ শক্তির একটি সরাসরি বা পর্যায়ক্রমে প্রবাহিত করে সঞ্চালিত হতে পারে। , উদাহরণস্বরূপ, একটি পিস্টন পিন।

চৌম্বকীয় ত্রুটি সনাক্তকরণ পদ্ধতি দ্বারা পরীক্ষা করার পরে, অংশগুলিকে অবশ্যই চুম্বকীয়করণ করতে হবে। অংশগুলির ডিম্যাগনেটাইজেশন একই ডিভাইস ব্যবহার করে বাহিত হয় যেটিতে তারা চুম্বক করা হয়েছিল, বা একটি বিশেষ ডিভাইস - একটি ডিম্যাগনেটাইজার। ডিম্যাগনেটাইজেশনের গুণমান একটি বিশেষ ডিভাইস ব্যবহার করে বা ইস্পাত পাউডার দিয়ে অংশটি ধুলো দিয়ে পরীক্ষা করা হয়। একটি সম্পূর্ণ demagnetized অংশ পাউডার আকর্ষণ না.

চৌম্বকীয় ত্রুটি সনাক্তকরণ ব্যবহার করে, আপনি শুধুমাত্র ফেরোম্যাগনেটিক উপকরণ (ইস্পাত, ঢালাই লোহা) দিয়ে তৈরি অংশগুলি নিয়ন্ত্রণ করতে পারেন। এই পদ্ধতি অ লৌহঘটিত ধাতু তৈরি অংশ পরীক্ষার জন্য উপযুক্ত নয়.

সাম্প্রতিক বছরগুলিতে, ফাটল সনাক্ত করতে ফ্লুরোসেন্ট পদ্ধতি ব্যবহার করা হয়েছে। ফ্লুরোসেন্স ত্রুটি সনাক্তকরণ পদ্ধতির সারাংশ নিম্নরূপ। পরিদর্শন করা অংশগুলি 10-15 এর জন্য ফ্লুরোসেন্ট তরল স্নানে নিমজ্জিত হয় মিনিটঅথবা একটি ফ্লুরোসেন্ট তরল একটি ব্রাশ দিয়ে অংশের পৃষ্ঠে প্রয়োগ করা হয়। ভাল আর্দ্রতার অধিকারী, এই তরল অংশগুলির ফাটলে প্রবেশ করে এবং সেখানে দীর্ঘস্থায়ী হয়। 10-15 সালে মিনিটফ্লুরোসেন্ট তরলটি প্রায় 2 চাপে ঠান্ডা জলের স্রোতের সাথে অংশগুলির পৃষ্ঠ থেকে কয়েক সেকেন্ডের মধ্যে ধুয়ে ফেলা হয় atm;তারপর অংশগুলি উত্তপ্ত সংকুচিত বায়ু দিয়ে শুকানো হয়।

অংশটিকে শুকানো এবং সামান্য গরম করা ফাটল থেকে অংশের পৃষ্ঠে ফ্লুরোসেন্ট তরল নির্গত করতে এবং ফাটলের প্রান্ত বরাবর এটি ছড়িয়ে দিতে অবদান রাখে। ফাটলগুলি আরও ভালভাবে শনাক্ত করার জন্য, শুকনো অংশের পৃষ্ঠটি সূক্ষ্ম শুকনো সিলিকা জেল পাউডার (SiO 2) দিয়ে ধুলো করা হয় এবং 5-30 পর্যন্ত বাতাসে রাখা হয়। মিনিটঅতিরিক্ত পাউডার ঝাঁকান বা ফুঁ দিয়ে মুছে ফেলা হয়। শুকনো মাইক্রোপোরাস সিলিকা জেল পাউডার ফাটল থেকে আরও ফ্লুরোসেন্ট তরল আঁকতে সাহায্য করে। তরল-স্যাচুরেটেড পাউডার, যা অতিবেগুনী রশ্মি দ্বারা বিকিরণিত হলে ফাটলগুলির প্রান্তে লেগে থাকে, একটি উজ্জ্বল হলুদ-সবুজ আলোতে জ্বলতে শুরু করে।

নিম্নলিখিত মিশ্রণটি ফ্লুরোসেন্ট তরল হিসাবে ব্যবহৃত হয়: হালকা ট্রান্সফরমার তেল (ভ্যাসলিন তেল, ভেলোসাইট ইত্যাদি) - 0.25 লি, কেরোসিন - 0.5 লি, পেট্রল - 0.25 lএবং ডাই - পাউডার আকারে সবুজ-সোনালী রঙের ত্রুটি: - 0.25 ᴦ. পাউডার সম্পূর্ণ দ্রবীভূত না হওয়া পর্যন্ত মিশ্রণটি রাখা হয়।

অতিবেগুনী রশ্মির উৎস হল পারদ-কোয়ার্টজ ল্যাম্প, যার আলো একটি বিশেষ ফিল্টারের মধ্য দিয়ে যায়।

ফ্লুরোসেন্স পদ্ধতি গভীর ফাটল (যা চওড়া ডোরা হিসাবে জ্বলজ্বল করে) পাশাপাশি পাতলা এবং মাইক্রোস্কোপিক ফাটল (যা পাতলা রেখার মতো জ্বলে) সনাক্ত করতে পারে। অতিস্বনক ত্রুটি সনাক্তকরণ মনোযোগ প্রাপ্য. বিভিন্ন ধরনের অতিস্বনক ত্রুটি সনাক্তকারী পরিচিত। পদ্ধতিটি এই সত্যের উপর ভিত্তি করে যে স্থিতিস্থাপক কম্পনগুলি যখন প্রচারিত হয়, তখন দুটি মিডিয়ার (বায়ু - ধাতু) মধ্যে ইন্টারফেস কম্পন শক্তির প্রতিফলন ঘটায়। বাহ্যিক পরিদর্শন এবং লুকানো ত্রুটি সনাক্তকরণের পরে, অংশগুলির জ্যামিতিক মাত্রা পরীক্ষা করা হয়। অংশগুলি সাধারণত সর্বাধিক পরিধানের ক্ষেত্রে পরিমাপ করা হয়। অংশগুলি কোথায় পরিমাপ করতে হবে তা নির্ধারণ করতে, তাদের পরিধানের প্রকৃতি জানা অত্যন্ত গুরুত্বপূর্ণ।

আসুন কিছু অংশের পরিধান নিদর্শন দেখুন। ইঞ্জিন অপারেশন চলাকালীন, সিলিন্ডারগুলির কার্যকারী পৃষ্ঠটি অসমভাবে পরিধান করে। এটির দৈর্ঘ্য বরাবর, এটি শঙ্কুতে পরিধান করে, যার সর্বাধিক পরিধান সিলিন্ডারের উপরের অংশে প্রায় 10 দূরত্বে পরিলক্ষিত হয়। মিমিসিলিন্ডার ব্লকের উপরের সমতল থেকে। অক্ষের লম্ব একটি সমতলে, সিলিন্ডারটি একটি ডিম্বাকৃতিতে পরিধান করে। ডিম্বাকৃতির বৃহত্তম অক্ষটি ক্র্যাঙ্কশ্যাফ্টের অক্ষের সাথে লম্ব একটি সমতলে অবস্থিত।

শঙ্কুতে সিলিন্ডারের পরিধান নিম্নলিখিত কারণগুলি দ্বারা ব্যাখ্যা করা হয়েছে।

1. জ্বালানী জ্বলনের সময় গঠিত গ্যাসগুলি পিস্টনের রিংগুলিতে চাপ দেয়, যার ফলস্বরূপ সিলিন্ডারের দেয়ালে পরবর্তীটির নির্দিষ্ট চাপ দ্রুত বৃদ্ধি পায়। উপরের কম্প্রেশন রিং একটি বিশেষভাবে উচ্চ নির্দিষ্ট চাপ প্রয়োগ করে (প্রায় 30 কেজি/সেমি 2),যার কারণে পিস্টন রিংয়ের বাইরের পৃষ্ঠ এবং সিলিন্ডারের পৃষ্ঠের মধ্যে লুব্রিকেন্টটি চেপে যায় এবং আধা-শুষ্ক ঘর্ষণ তৈরি হয়।

2. সিলিন্ডারের দেয়ালে পিস্টনের রিংগুলি ঢিলেঢালা ফিট হওয়ার ফলে, কম্প্রেশনের সময় গ্যাসগুলি লিকের মাধ্যমে ভেঙ্গে যায় এবং কার্যকরী মিশ্রণের দহন তেল ফিল্মকে উড়িয়ে দেয়, রিং এবং সিলিন্ডারের ঘষার পৃষ্ঠগুলির জন্য তৈলাক্তকরণের অবস্থাকে আরও খারাপ করে। .

3. কাজের মিশ্রণের দহনের সময় যে উচ্চ তাপমাত্রা ঘটে তা তেলের সান্দ্রতাতে তীব্র হ্রাসের দিকে নিয়ে যায়, যা তেল ফিল্মের শক্তি হ্রাস করে।

4. পিস্টনের নড়াচড়ার গতি হ্রাস করা, এবং সেইজন্য পিস্টনের রিংগুলি সিলিন্ডারের উপরের অংশে পিস্টনের চলাচলের দিক পরিবর্তন করার সময়ও উপরের অংশে সিলিন্ডারের পরিধান বৃদ্ধিতে অবদান রাখে।

5. সিলিন্ডারের দেয়ালের উপরের অংশ, গরম গ্যাসের সংস্পর্শে, ক্ষয় সাপেক্ষে।

বর্ধিত সিলিন্ডার পরিধান ইঞ্জিনের তাপীয় অবস্থার লঙ্ঘনের কারণে সৃষ্ট কম সিলিন্ডার তাপমাত্রার কারণে, সেইসাথে ঘন ঘন ইঞ্জিন বন্ধ হয়ে যাওয়া এবং শুরু হওয়ার কারণে, বিশেষ করে শীতকালে।

ডিম্বাকৃতিতে সিলিন্ডারের পরিধান নিম্নলিখিত কারণগুলির ফলে ঘটে:

ক) ইঞ্জিন অপারেশন চলাকালীন গরম হলে পিস্টনের অসম বিকৃতি;

খ) উত্তপ্ত হলে এর দেয়ালগুলির অসম বিকৃতির ফলে সিলিন্ডারের ক্রস বিভাগের অনিয়মিত আকার;

গ) একটি পার্শ্বীয় স্বাভাবিক বলের ক্রিয়ায় সিলিন্ডারের দেয়ালে পিস্টনের চাপ, যা পিস্টনের গ্যাস চাপ বলের একটি উপাদান।

ইঞ্জিন ক্র্যাঙ্কশ্যাফ্টের সংযোগকারী রড জার্নালগুলি প্রধান জার্নালগুলির চেয়ে বেশি পরিধান করে। এটি সংযোগকারী রড জার্নালগুলির আরও কঠিন অপারেটিং অবস্থার দ্বারা ব্যাখ্যা করা হয়েছে।

ঘাড় শঙ্কু এবং ডিম্বাকৃতি পরেন। শঙ্কুর উপর পরিধানটি তার অপারেশন চলাকালীন ক্র্যাঙ্কশ্যাফ্টের স্থিতিস্থাপক বিকৃতি দ্বারা ব্যাখ্যা করা হয়, এবং ডিম্বাকৃতির উপর পরিধান গ্যাসের চাপ শক্তি এবং সিলিন্ডারের অক্ষের মধ্য দিয়ে যাওয়া একটি সমতলে কাজ করা জড় শক্তির ক্রিয়াকলাপের কারণে হয়। ডিম্বাকৃতির ক্ষুদ্রতম অক্ষটি ক্র্যাঙ্কশ্যাফ্ট গালের সমতলে অবস্থিত।

ক্যামশ্যাফ্ট জার্নালগুলি ক্যামশ্যাফ্টের উপর এক দিকে কাজ করে ভালভ উত্তোলন দ্বারা উত্পন্ন শক্তির ফলে একটি ডিম্বাকৃতি আকারে পরিধান করে।

গিয়ারবক্সের স্প্লাইন্ড শ্যাফ্টে, সেইসাথে কার্ডান শ্যাফ্টের স্প্লিনড প্রান্তে, স্প্লাইনগুলি প্রস্থ বরাবর শেষ হয়ে যায়। স্প্লাইনের সামনের পৃষ্ঠটি খাদ ঘূর্ণনের দিকে পরিধান করে। এটি এই সত্য দ্বারা ব্যাখ্যা করা হয়েছে যে এই পৃষ্ঠটি একটি গিয়ার (স্প্লাইন) সংযোগের সময় বল প্রেরণ করে।

সিলিন্ডারের ব্যাস পরিমাপ করার সময়, একটি সূচক বোর গেজ সাধারণত ব্যবহার করা হয়। উপরের পিস্টন রিং এর চরম অবস্থানের সাথে সঙ্গতিপূর্ণ একটি জায়গায়, যেখানে পরিধান সবচেয়ে বেশি হয় সেখানে সিলিন্ডারগুলি পরিমাপ করা অত্যন্ত গুরুত্বপূর্ণ।

পরিমাপ দুটি পারস্পরিকভাবে লম্ব দিকে নেওয়া হয়: ক্র্যাঙ্কশ্যাফ্টের অক্ষের সমান্তরাল এবং এটির লম্ব।

পরিধানের পরিমাণ বৃহত্তম ব্যাস দ্বারা নির্ধারিত হয়।

পরিমাপের ফলাফল একটি বিশেষ পাসপোর্টে রেকর্ড করা হয়। প্রাপ্ত ডেটার উপর ভিত্তি করে, ব্লকের সিলিন্ডারগুলিকে কী মেরামতের আকারে প্রক্রিয়া করা উচিত এবং এটি লাইন করা দরকার কিনা তা নির্ধারণ করা হয়।

বড় ওভারহল করা ইঞ্জিনগুলির পিস্টনগুলি পরীক্ষা করা হয় না, যেহেতু সেগুলিকে অবশ্যই নতুন দিয়ে প্রতিস্থাপিত করতে হবে (তাদের পরিধান অনুমোদিত সীমা ছাড়িয়ে গেছে)।

পিস্টন পিনগুলি মাইক্রোমিটার বা বিশেষ ক্ল্যাম্প দিয়ে পরিমাপ করা হয়। ভালভ স্টেম এবং পুশারের ব্যাস একই ভাবে পরিমাপ করা হয়।

ক্যামশ্যাফ্ট একটি মোড় সূচক ব্যবহার করে চেক করা হয়। এটি ইনস্টল করার সময়, কেন্দ্রের গর্তগুলির পরিষেবাযোগ্যতার দিকে মনোযোগ দেওয়া অত্যন্ত গুরুত্বপূর্ণ। একইভাবে, ক্র্যাঙ্কশ্যাফ্ট, অ্যাক্সেল শ্যাফ্ট, গিয়ারবক্স শ্যাফ্ট ইত্যাদি নমনের জন্য পরীক্ষা করা হয়। ভালভ স্প্রিংগুলি দৈর্ঘ্য এবং স্থিতিস্থাপকতার জন্য পরীক্ষা করা হয়। একটি স্প্রিং এর উপযুক্ততা শক্তির মাত্রা দ্বারা বিচার করা হয়, যা এটি একটি নির্দিষ্ট দৈর্ঘ্যে সংকুচিত করার জন্য অত্যন্ত গুরুত্বপূর্ণ।

ক্র্যাঙ্কশ্যাফ্টের প্রধান এবং সংযোগকারী রড জার্নালগুলির ব্যাস একটি মাইক্রোমিটার দিয়ে পরিমাপ করা হয়। জার্নালগুলি অবশ্যই দুটি পারস্পরিক লম্ব দিকের ফিললেটগুলির কাছাকাছি অবস্থিত দুটি বেল্টে পরিমাপ করতে হবে: একটি সমতলে যা প্রধান এবং সংশ্লিষ্ট সংযোগকারী রড জার্নালগুলির অক্ষগুলির মধ্য দিয়ে যায় এবং এটির সাথে লম্বভাবে একটি সমতলে৷ পরিমাপের ফলাফল পাসপোর্টে প্রবেশ করানো হয়। ইঞ্জিন সিলিন্ডারের পরিদর্শনের মতো, এই ডেটাগুলি ক্র্যাঙ্কশ্যাফ্ট জার্নালগুলিকে কী মেরামত করা উচিত তা নির্ধারণের ভিত্তি হিসাবে কাজ করে।

সংযোগকারী রডগুলির জন্য, উপরের এবং নীচের মাথার গর্তগুলির ব্যাস পরিমাপ করা হয়। সূচক বোর গেজ ব্যবহার করে পরিমাপ করা হয়। লাইনারগুলির জন্য নীচের মাথার গর্তটি দুটি পারস্পরিকভাবে লম্ব দিকে পরিমাপ করা হয়: সংযোগকারী রড রডের অক্ষ বরাবর এবং এটির সাথে লম্ব।

বেধ দ্বারা গিয়ার দাঁত পরিধান একটি ক্যালিপার গেজ বা বিশেষ টেমপ্লেট দ্বারা নির্ধারিত হয়। গিয়ার দাঁতগুলি অসমভাবে পরে; তাই, পর্যবেক্ষণ করার সময়, আনুমানিক 120° কোণে পারস্পরিকভাবে অবস্থিত কমপক্ষে তিনটি দাঁত পরিমাপ করা অত্যন্ত গুরুত্বপূর্ণ।

বেভেল গিয়ারের জন্য, দাঁতের বেধ পরিমাপ করা হয় শেষে, বৃহত্তম মডুলাসের জায়গায়।

সিলিন্ডার ব্লকের সাথে সিলিন্ডার হেডের যোগাযোগের প্লেনের ওয়ারপেজ পরীক্ষা করা একটি ফিলার গেজ ব্যবহার করে কন্ট্রোল প্লেটে করা হয়।

মেরামত প্ল্যান্টে, পরিদর্শকদের উত্পাদনশীলতা বাড়ানোর জন্য, ব্যয়বহুল সার্বজনীন পরিমাপের সরঞ্জামগুলি সংরক্ষণ করতে, নিয়ন্ত্রণের মান উন্নত করতে (মাত্রা পরিমাপের সময় ত্রুটিগুলি দূর করতে), স্কেলহীন কঠোর পরিমাপ সরঞ্জামগুলি ব্যবহার করা হয়: প্লাগ, স্ট্যাপল এবং টেমপ্লেট।

পরিদর্শন সাপেক্ষে সমস্ত অংশের জন্য পরিদর্শন পরিমাপ যন্ত্রগুলি পরিদর্শন এবং বাছাইয়ের জন্য প্রযুক্তিগত বৈশিষ্ট্যের উপর ভিত্তি করে সেটগুলিতে নির্বাচন করা হয়। বিভিন্ন উপাদান এবং সমাবেশের অংশগুলির জন্য এই সরঞ্জামগুলি সেটে রাখার পরামর্শ দেওয়া হয়: ইঞ্জিন, গিয়ারবক্স, স্টিয়ারিং ইত্যাদি। কিট উপস্থিতি ব্যাপকভাবে নিয়ন্ত্রণ প্রক্রিয়া সহজতর.

সিলিন্ডারের মাথা এবং ব্লকের জলের জ্যাকেটগুলি নিবিড়তার জন্য পরীক্ষা করা হয়, যা অবশ্যই ভাঙতে হবে (ফাটল, দেয়ালে গর্ত)।

4 চাপে জল সহ বিশেষ স্ট্যান্ডগুলিতে লিক পরীক্ষা করা হয় kg1cm 2 2 এর মধ্যে মিনিটএই ধরনের স্ট্যান্ডগুলিতে, শুধুমাত্র সিলিন্ডার ব্লকগুলিই পরীক্ষা করা হয় না, তবে সিলিন্ডার হেডগুলিও পরীক্ষা করা হয়, ᴛ.ᴇ। তারা সর্বজনীন।

কন্ট্রোলারকে অবশ্যই নিশ্চিত করতে হবে যে যে অংশগুলি উত্পাদনের কারণে ডি-আইডেন্টিফিকেশন সাপেক্ষে নয় সেগুলি সম্পূর্ণ প্রাপ্ত হয়েছে।

গৃহীত অংশ এবং পরিমাপের বাহ্যিক পরিদর্শনের উপর ভিত্তি করে, বাছাই নিয়ন্ত্রণের জন্য প্রযুক্তিগত শর্ত অনুসারে, নিয়ামক নির্ধারণ করে যে কোন গোষ্ঠীকে একটি নির্দিষ্ট অংশ বরাদ্দ করা অত্যন্ত গুরুত্বপূর্ণ।

তাদের অবস্থার উপর ভিত্তি করে, অংশ তিনটি গ্রুপে বাছাই করা হয়:

1. উপযুক্ত, পুনরুদ্ধার ছাড়াই আরও ব্যবহারের জন্য অনুমোদিত।

2. পুনরুদ্ধার সাপেক্ষে, পরিধান এবং ক্ষতি যা এই এন্টারপ্রাইজে আয়ত্ত পুনরুদ্ধার পদ্ধতি ব্যবহার করে বা অন্য মেরামত উদ্যোগে নির্মূল করা যেতে পারে যেখানে এই অংশগুলি সহযোগিতায় পুনরুদ্ধার করা যেতে পারে, যদি এটি অর্থনৈতিকভাবে সম্ভব হয়।

3. অব্যবহারযোগ্য অংশ যেগুলি, তাদের অবস্থা, পরিধান বা ক্ষতির কারণে, পুনরুদ্ধার করা যায় না, সেইসাথে এই পরিস্থিতিতে পুনরুদ্ধার অর্থনৈতিকভাবে সম্ভব নয়।

উত্পাদন অবস্থার অধীনে বিভিন্ন গ্রুপের অংশগুলিকে বিভ্রান্ত না করার জন্য, তারা একটি নির্দিষ্ট রঙের পেইন্ট দিয়ে চিহ্নিত করা হয়। যেমন, উপযুক্ত - সবুজ, পুনরুদ্ধারের প্রয়োজন - হলুদ বা সাদা, অব্যবহৃত - লাল।

অংশগুলি পরিদর্শন করার সময়, আপনাকে বিভিন্ন ধরণের পরিধান এবং অংশগুলির ক্ষতির সাথে মোকাবিলা করতে হবে। যন্ত্রাংশ নিয়ন্ত্রণ এবং বাছাই করার জন্য বিদ্যমান প্রযুক্তিগত শর্তগুলি বাহ্যিক পরিদর্শন দ্বারা পরিচালিত সমস্ত নিয়ন্ত্রণ ক্রিয়াকলাপের 50% এর বেশি প্রদান করে। এই কারণে, পরিদর্শকদের অবশ্যই প্রযুক্তিগতভাবে যোগ্য, যোগ্য, যে কোনও অংশের অবস্থার সঠিক মূল্যায়ন করতে সক্ষম হতে হবে এবং সঠিকভাবে নির্ধারণ করতে হবে যে এটি কোন গোষ্ঠীতে নিয়োগ করা উচিত। উচ্চ-মানের এবং অর্থনৈতিক মেরামত নিশ্চিত করার জন্য এটি একটি গুরুত্বপূর্ণ শর্ত। প্রথম গোষ্ঠীর অংশগুলির জন্য, যেমন, সম্পূর্ণরূপে পরিষেবাযোগ্য এবং গ্রহণযোগ্য পরিধানের সীমার মধ্যে, উপাদান এবং সমাবেশগুলি একত্রিত করার সময় অংশগুলির বিনিময়যোগ্যতা এবং মেরামতের প্রয়োজনীয় গুণমান নিশ্চিত করার বাধ্যতামূলক গুরুত্বের চরম গুরুত্বের কারণে প্রযুক্তিগত শর্তগুলি স্থিতিশীল। দ্বিতীয় এবং তৃতীয় গ্রুপের অংশগুলির জন্য, ᴛ.ᴇ. পুনরুদ্ধার এবং অব্যবহারযোগ্য, প্রযুক্তিগত শর্ত সাপেক্ষে নির্দেশিকা উপাদান হিসাবে বিবেচনা করা উচিত, যেহেতু "পুনরুদ্ধারের জন্য অনুপযুক্ত অংশ" এর সংজ্ঞা শর্তসাপেক্ষ এবং মেরামত উদ্যোগের সরঞ্জামের স্তর এবং অংশগুলি পুনরুদ্ধারের জন্য এটি যে পদ্ধতিগুলি আয়ত্ত করেছে তার উপর নির্ভর করে।. পরবর্তী ক্ষেত্রে, নিয়ন্ত্রণ-বাছাইয়ের জন্য প্রযুক্তিগত শর্তগুলিকে সামঞ্জস্য করতে হবে। প্রযুক্তিগত বৈশিষ্ট্যে করা সমস্ত পরিবর্তন একটি উচ্চতর সংস্থা (মন্ত্রণালয়) দ্বারা অনুমোদন সাপেক্ষে।

বাছাই ফলাফলপ্রতিটি অংশের নামের জন্য ত্রুটি তালিকায় প্রবেশ করা হয়.

ত্রুটিযুক্ত শীটগুলি সমস্ত ইউনিট এবং ইউনিট এমের জন্য প্রস্তুত করা হয়। শীটের একটি ফর্ম সাধারণত একটি নির্দিষ্ট ইউনিট বা ইউনিটের কয়েকটি সেটের জন্য পূরণ করা হয়, উদাহরণস্বরূপ, একটি নির্দিষ্ট শিফটে বিচ্ছিন্ন করা সমস্ত ইঞ্জিনের জন্য।

ত্রুটির তালিকায় প্রতিটি ধরণের উপযুক্ত অংশগুলির সংখ্যা রয়েছে যা পুনরুদ্ধার সাপেক্ষে এবং অব্যবহারযোগ্য অংশ - প্রত্যাখ্যান করা অংশ।

বিবৃতি চারটি পৃথক অংশ নিয়ে গঠিত। প্রথমটি, যা পরীক্ষায় উত্তীর্ণ সমস্ত অংশ, তাদের ক্যাটালগ নম্বর এবং পরীক্ষার ফলাফল তালিকাভুক্ত করে, এটি প্রধান।

দ্বিতীয়টি, যা উপযুক্ত অংশের সংখ্যা নির্দেশ করে, এই অংশগুলি সহ অধিগ্রহণের স্থানে আসে এবং তাদের অ্যাকাউন্টিংয়ের ভিত্তি হিসাবে কাজ করে।

তৃতীয়টি, যা পুনরুদ্ধারের জন্য প্রয়োজনীয় অংশগুলির সংখ্যা নির্দেশ করে, পুনরুদ্ধারের অপেক্ষায় থাকা অংশগুলির গুদামে অংশগুলির সাথে পাঠানো হয় এবং তাদের অ্যাকাউন্টিংয়ের ভিত্তি হিসাবে কাজ করে।

তালিকার শেষ, চতুর্থ অংশ, যা অব্যবহারযোগ্য যন্ত্রাংশের সংখ্যা নির্দেশ করে, স্ক্র্যাপ মেটাল গুদামে পরেরটির সাথে একসাথে হস্তান্তর করা হয়।

ত্রুটিযুক্ত শীটগুলি কেবল অ্যাকাউন্টিং এবং রিপোর্টিং নথি নয়, প্রযুক্তিগত নথিও, যা পরিসংখ্যানগত প্রক্রিয়াকরণের উপর ভিত্তি করে যা অংশগুলির জন্য প্রতিস্থাপন হার এবং পুনরুদ্ধারের হার নির্ধারণ করা সম্ভব।

যন্ত্রাংশ প্রতিস্থাপন হার- এটি ব্যাচের একটি প্রদত্ত নামের সমস্ত অংশের সংখ্যার সাথে অব্যবহারযোগ্য অংশের সংখ্যার অনুপাত।

প্রতিস্থাপন এবং পুনরুদ্ধার সহগগুলি মেরামত উদ্যোগগুলির নকশার জন্য প্রাথমিক ডেটা হিসাবে কাজ করে এবং বিদ্যমান উদ্যোগগুলির উত্পাদন ক্রিয়াকলাপ গণনা করতে এবং নতুন অংশগুলির জন্য (প্রত্যাখ্যাতগুলি প্রতিস্থাপনের জন্য) মেরামত উদ্যোগের প্রয়োজনীয়তা খুঁজে বের করা সম্ভব করে তোলে।

এই ডেটার উপর ভিত্তি করে, বাইরে থেকে আসা নতুন অংশগুলির জন্য অ্যাপ্লিকেশনগুলি তৈরি করা হয় এবং একটি প্রদত্ত এন্টারপ্রাইজে অংশগুলির উত্পাদনের জন্য কাজের সুযোগও প্রতিষ্ঠিত হয়। পুনরুদ্ধারের কারণগুলি ব্যবহার করে, আপনি অংশগুলি পুনরুদ্ধার করার জন্য কাজের পরিমাণ নির্ধারণ করতে পারেন।

যেহেতু বিচ্ছিন্নকরণ থেকে আগত সমস্ত অংশ নিয়ন্ত্রণ এবং বাছাই অঞ্চলের মধ্য দিয়ে যায়, ত্রুটিপূর্ণ তালিকাগুলি বিচ্ছিন্নকরণ বিভাগের কাজ (অংশের সংখ্যা এবং বিচ্ছিন্নকরণের গুণমান) নিয়ন্ত্রণ করা সম্ভব করে।

পরিদর্শনের সময় প্রত্যাখ্যান করা অংশগুলি অবশ্যই একটি স্ক্র্যাপ মেটাল গুদামে পাঠাতে হবে। এই অংশগুলি সমাবেশে প্রবেশের সম্ভাবনা বাদ দেওয়া প্রয়োজন।

প্রত্যাখ্যান করা অংশগুলির গ্রুপ থেকে, কিছু উদ্যোগ এমন অংশগুলি নির্বাচন করে যা অন্যান্য অংশ তৈরির জন্য ফাঁকা হিসাবে ব্যবহৃত হয়।

পরিদর্শনের পরে, প্রতিটি অংশের জন্য যা পুনরুদ্ধার সাপেক্ষে, ত্রুটি পরিদর্শক, ত্রুটিগুলির সংমিশ্রণের উপর ভিত্তি করে, একটি প্রযুক্তিগত পথ নির্ধারণ করে।

প্রযুক্তিগত রুট হয়ত্রুটিগুলির একটি নির্দিষ্ট সেট দূর করার ক্রম। রুটটি একটি সংখ্যা বা অক্ষর P দিয়ে অংশে চিহ্নিত করা হয়, যদি এটি একটি বিরল রুট হয়।

অংশ নিয়ন্ত্রণ - ধারণা এবং প্রকার। "অংশ পরিদর্শন" 2017, 2018 বিভাগের শ্রেণিবিন্যাস এবং বৈশিষ্ট্য।

পরিদর্শন এবং অংশ বাছাই

রাস্তার মেশিনের পরিষ্কার, ডিগ্রীজড এবং ধোয়া অংশ এবং অবিচ্ছেদ্য উপাদানগুলি নিয়ন্ত্রণ এবং বাছাই বিভাগে সরবরাহ করা হয়, যা মেরামত উদ্যোগের একটি গুরুত্বপূর্ণ বিভাগ, যেহেতু মেশিন মেরামতের গুণমান এবং খরচ মূলত এর সুনির্দিষ্ট এবং যোগ্য কাজের উপর নির্ভর করে। যদি অব্যবহারযোগ্য অংশগুলি, ভুলভাবে উপযুক্ত হিসাবে শ্রেণীবদ্ধ করা হয়, সমাবেশে প্রবেশ করে, এটি অনিবার্যভাবে মেরামতের গুণমান হ্রাসের দিকে পরিচালিত করবে। যদি পরিদর্শক ভুলভাবে উপযুক্ত বা মেরামতের প্রয়োজন এমন অংশগুলিকে অব্যবহারযোগ্য হিসাবে শ্রেণীবদ্ধ করেন, তাহলে উপযুক্ত বা মেরামত করা অংশের সংখ্যা কৃত্রিমভাবে হ্রাস করা হবে। সমাবেশের সময়, অতিরিক্ত সংখ্যক নতুন বা মেরামত করা অংশের প্রয়োজন হবে, যা ফলস্বরূপ, মেশিনটি মেরামতের ব্যয় বৃদ্ধির দিকে পরিচালিত করবে। যে অংশগুলি প্রযুক্তিগত বা উত্পাদনের কারণে ডিপারসোনালাইজেশনের সাপেক্ষে নয় সেগুলি অবশ্যই সম্পূর্ণ সেট হিসাবে পরিদর্শনের জন্য জমা দিতে হবে।

নিয়ন্ত্রণ এবং বাছাই (ত্রুটি সনাক্তকরণ) এর মূল উদ্দেশ্য হল অংশগুলির প্রযুক্তিগত অবস্থা নির্ধারণ করা এবং সেগুলিকে উপযুক্ত গ্রুপে বাছাই করা।

ত্রুটি সনাক্তকরণের ফলস্বরূপ, অংশগুলিকে অবশ্যই চারটি গ্রুপে বাছাই করতে হবে এবং উপযুক্ত রঙের পেইন্ট দিয়ে চিহ্নিত করতে হবে:

1) উপযুক্ত অংশ, যার মাত্রাগুলি মেরামত ছাড়াই গ্রহণযোগ্য সীমার মধ্যে রয়েছে, নতুন অংশগুলির সাথে তাদের জোড়ার বিষয়টি বিবেচনায় নিয়ে - সাদা (কখনও কখনও কিছু মেশিনের জন্য, প্রযুক্তিগত শর্ত অনুসারে - নীল);

2) যে অংশগুলি উপযুক্ত, যার মাত্রাগুলি মেরামত ছাড়াই গ্রহণযোগ্য সীমার মধ্যে, ব্যবহার করা অংশগুলির সাথে তাদের সংযোগ বিবেচনায় নিয়ে - সবুজ;

3) মেরামতের বিষয় অংশ - হলুদ;

4) অব্যবহারযোগ্য অংশ - রঙ লাল। পুনরুদ্ধার ছাড়াই উপযুক্ত এমন অংশগুলি অন্তর্ভুক্ত করে যার পৃষ্ঠতলগুলি ক্ষতিগ্রস্থ হয়েছে বা গ্রহণযোগ্য সীমার মধ্যে পরেছে যা পরবর্তী ব্যবহারে বাধা দেয় না। এই অংশগুলি পিকিং বিভাগ বা মধ্যবর্তী গুদামে পাঠানো হয়।

যেগুলির মেরামতের প্রয়োজন সেগুলির মধ্যে এমন অংশগুলি অন্তর্ভুক্ত রয়েছে যেগুলির উপরিভাগগুলি ক্ষতিগ্রস্থ হয়েছে এবং সীমাতে পরিধান করা হয়েছে বা অনুমোদিত মান অতিক্রম করেছে এবং সেগুলিকে জোড়া দেওয়া অসম্ভব, কারণ পরবর্তী বড় মেরামত না হওয়া পর্যন্ত তারা জোড়ার স্বাভাবিক ক্রিয়াকলাপ নিশ্চিত করতে পারে না৷ এই অংশগুলির প্রযুক্তিগত অবস্থা জীর্ণ এবং ক্ষতিগ্রস্ত পৃষ্ঠগুলির মেরামত করার অনুমতি দেয়। এই অংশগুলিকে একটি মধ্যবর্তী গুদামে বা পুনরুদ্ধারের জন্য উপযুক্ত কর্মশালায় পাঠানো হয়।

অব্যবহারযোগ্য অংশগুলি হ'ল যাদের প্রযুক্তিগত অবস্থা উচ্চ-মানের মেরামতের অনুমতি দেয় না। এই অংশগুলি একটি স্ক্র্যাপ গুদামে পাঠানো হয়। এটি লক্ষ করা উচিত যে অংশগুলিকে অব্যবহারযোগ্য হিসাবে শ্রেণীবদ্ধ করা শর্তসাপেক্ষ এবং মূলত মেরামত সুবিধার সরঞ্জামের স্তর এবং সেগুলি পুনরুদ্ধার করার প্রযুক্তিগত ক্ষমতার উপর নির্ভর করে। যন্ত্রাংশের পরিদর্শন এবং বাছাই করা হয় প্রযুক্তিগত বৈশিষ্ট্যের প্রয়োজনীয়তা অনুসারে।

প্রতিটি ধরণের মেশিনের জন্য প্রযুক্তিগত বৈশিষ্ট্যগুলি গবেষণা প্রতিষ্ঠান বা কেন্দ্রীয় নকশা ব্যুরো দ্বারা পরিধান, যন্ত্রাংশের ক্ষতি এবং মেরামতের পদ্ধতির উপর গবেষণা এবং ব্যবহারিক উপকরণের ভিত্তিতে তৈরি করা হয় এবং উচ্চতর সংস্থা (মন্ত্রণালয়) দ্বারা অনুমোদিত হয়। স্পেসিফিকেশন প্রতিটি অংশ জন্য পৃথক কার্ড আকারে তৈরি করা হয়. এই কার্ডগুলি নির্দেশ করে: পরিদর্শন এবং অংশগুলি বাছাই করার পদ্ধতি; নিয়ন্ত্রণের জন্য যন্ত্র এবং যন্ত্র; ত্রুটিগুলির প্রকারগুলি যার জন্য অংশটি প্রত্যাখ্যান করা হয়; অনুমোদিত ত্রুটি; মেরামত ছাড়াই অনুমোদিত মাত্রা; ত্রুটি দূর করার উপায়। মেরামত করা প্রতিটি অংশে, পরিদর্শক একটি স্ট্যাম্প দিয়ে প্রযুক্তিগত রুটের সংখ্যা চিহ্নিত করে।

প্রতিটি অংশের নামের জন্য বাছাই ফলাফল একটি ত্রুটি তালিকা প্রবেশ করানো হয়, যার ফর্ম প্রতিটি নামের একক জন্য উদ্দেশ্যে করা হয়. ত্রুটিযুক্ত শীটের একটি ফর্ম সাধারণত ইউনিটের কয়েকটি সেটের জন্য পূরণ করা হয়, উদাহরণস্বরূপ, একটি নির্দিষ্ট শিফটে বিচ্ছিন্ন করা সমস্ত গিয়ারবক্সের জন্য। ত্রুটিযুক্ত শীটটি চারটি পৃথক অংশ নিয়ে গঠিত। প্রথমটি, যা পরিদর্শন এবং বাছাই করা সমস্ত অংশগুলিকে তালিকাভুক্ত করে, তাদের ক্যাটালগ নম্বর এবং পরিদর্শন ফলাফলগুলি প্রধান অংশ এবং কর্মশালা বা উদ্ভিদের উত্পাদন বিভাগে হস্তান্তর করা হয়। দ্বিতীয়টি, যা উপযুক্ত যন্ত্রাংশের সংখ্যা নির্দেশ করে, যন্ত্রাংশ সহ উপযুক্ত যন্ত্রাংশের মধ্যবর্তী গুদামে বা সমাবেশের দোকানের সমাবেশ বিভাগে পৌঁছায়। তৃতীয়টি, যা মেরামত করার অংশগুলির সংখ্যা নির্দেশ করে, পুনরুদ্ধারের জন্য উপযুক্ত ওয়ার্কশপে বা মেরামতের অপেক্ষায় থাকা অংশগুলির গুদামে অংশগুলির সাথে পাঠানো হয়। তালিকার শেষ, চতুর্থ অংশ, যা অব্যবহারযোগ্য অংশের সংখ্যা নির্দেশ করে, স্ক্র্যাপ গুদামে অব্যবহারযোগ্য অংশগুলির সাথে একসাথে হস্তান্তর করা হয়।

অংশগুলির ত্রুটি সনাক্তকরণের প্রক্রিয়াটি বেশ কয়েকটি ক্রমানুসারে সঞ্চালিত নিয়ন্ত্রণ পদ্ধতি নিয়ে গঠিত: বাহ্যিক পরিদর্শন, দৃশ্যমান ক্ষতি সনাক্ত করতে বাহিত; অংশ পরিমাপ; শারীরিক নিয়ন্ত্রণ পদ্ধতি (চৌম্বকীয়, অতিস্বনক, লুমিনেসেন্ট, এক্স-রে, ইত্যাদি)।

বেস ধাতু এবং ঢালাই জয়েন্টগুলির শক্তি বৈশিষ্ট্য স্থাপন করার জন্য, যান্ত্রিক বৈশিষ্ট্যগুলি নির্ধারণ করা হয়। চলুন দেখে নেওয়া যাক এমন কিছু পদ্ধতি।

দৃশ্যমান ক্ষতি সনাক্ত করার জন্য সমস্ত অংশগুলি বাহ্যিক পরিদর্শন করা হয়: স্ক্র্যাচ, নিক, ফাটল, burrs, ঢালাই, সোল্ডার এবং riveted জয়েন্টগুলোতে পৃষ্ঠের ত্রুটি। বাহ্যিক পরিদর্শন খালি চোখে বা প্রয়োজনে ম্যাগনিফাইং গ্লাস ব্যবহার করে করা হয়।

অংশগুলির পরিমাপ অংশগুলির জ্যামিতিক মাত্রা, তাদের সঠিক জ্যামিতিক আকৃতি থেকে বিচ্যুতি (টেপার, ডিম্বাকৃতি, নমন, টর্শন) এবং পৃষ্ঠ পরিধানের পরিমাণ নির্ধারণের জন্য পরিচালিত হয়। কিছু অংশের পৃষ্ঠতল কঠোরতার জন্য পরীক্ষা করা হয়। স্বতন্ত্র অংশগুলি স্থিতিস্থাপকতার জন্য পরীক্ষা করা হয় (স্প্রিংস, স্প্রিংস)। সার্বজনীন পরিমাপের যন্ত্র (ক্যালিপার, ক্যালিপার, ক্যালিপার, ক্যালিপার, মাইক্রোমিটার, নির্দেশক বোর গেজ, প্রোব, ব্যাসার্ধ গেজ, ইত্যাদি), বিশেষ পরিমাপ যন্ত্র (থ্রেড গেজ, মসৃণ গেজ, স্ট্যাপল, টেমপ্লেট ইত্যাদি) দিয়ে পরিমাপ করা হয়। বিশেষ যন্ত্র এবং ডিভাইস (হার্ডনেস গেজ, স্প্রিংসের স্থিতিস্থাপকতা নির্ধারণের জন্য ডিভাইস, বল বিয়ারিংয়ের অক্ষীয় এবং রেডিয়াল রানআউট পরিমাপের জন্য ডিভাইস ইত্যাদি)। পরিমাপের যন্ত্রগুলি বেছে নেওয়ার সময়, নিয়ন্ত্রণ করা অংশটির কনফিগারেশন, মাত্রা এবং নির্ভুলতার শ্রেণী বিবেচনা করা প্রয়োজন।

অংশে লুকানো ত্রুটিগুলি সনাক্ত করতে (সিঙ্ক, স্ল্যাগ ইনক্লুশন, হেয়ারলাইন, অভ্যন্তরীণ ফাটল ইত্যাদি), শারীরিক নিয়ন্ত্রণ পদ্ধতি ব্যবহার করা হয়: চৌম্বকীয়, ফ্লুরোসেন্ট, অতিস্বনক, এক্স-রে। বিকল্প লোডের (কানেক্টিং রড, ক্র্যাঙ্কশ্যাফ্ট ইত্যাদি) অবস্থার অধীনে কাজ করা অংশগুলি এই ধরনের নিয়ন্ত্রণের অধীন। আপনার বিশেষভাবে সাবধানতার সাথে এমন অংশগুলি পর্যবেক্ষণ করা উচিত যার অপারেশন ট্র্যাফিক নিরাপত্তার সাথে সম্পর্কিত (স্টিয়ারিং বাইপড, স্টিয়ারিং এক্সেল ইত্যাদি)।

চৌম্বকীয় পদ্ধতিটি এই সত্যের উপর ভিত্তি করে যে যখন একটি চৌম্বকীয় প্রবাহ একটি নিয়ন্ত্রিত অংশের মধ্য দিয়ে যায়, এমন জায়গায় যেখানে পৃষ্ঠ এবং অভ্যন্তরীণ ত্রুটি রয়েছে, সেখানে অপসারণ ফ্লাক্স তৈরি হয়, যা চৌম্বকীয় পাউডার বা একটি আনয়ন কয়েল ব্যবহার করে সনাক্ত করা হয়। চেক করার পরে, অংশটি চুম্বকীয়করণ করা হয়। এই পদ্ধতিটি ব্যবহার করে অংশগুলি পরিদর্শন করার জন্য, MDV প্রকারের সর্বজনীন চৌম্বকীয় ত্রুটি সনাক্তকারী ব্যবহার করা হয় (চিত্র 18), M-217, ইত্যাদি। একটি MDV ত্রুটি সনাক্তকারীর সাহায্যে পরিদর্শন করার সময়, অংশগুলি প্রিজম 3-এ স্থাপন করা হয়। তারপর, একটি ব্যবহার করে ফুট প্যাডেল, তারা ইলেক্ট্রোম্যাগনেটের মেরু টুকরাগুলির স্তরে উত্থাপিত হয় এবং হ্যান্ডেলের সাথে চাপা হয় 5 মেরু টুকরোগুলির সাথে অংশের টাইট যোগাযোগ হ্যান্ডেল দ্বারা চালিত ক্ল্যাম্পিং প্রক্রিয়া দ্বারা নিশ্চিত করা হয়। ইলেক্ট্রোম্যাগনেটগুলি চালু করা হয় এবং অংশটি চৌম্বকীয় পাউডার (ক্রোকাস) দিয়ে ছিটিয়ে দেওয়া হয়।

ভাত। 18. সর্বজনীন চৌম্বকীয় ত্রুটি সনাক্তকারী টাইপ MDV

অতিস্বনক পদ্ধতির সারমর্ম হল যে আল্ট্রাসাউন্ড যখন অংশগুলির মাধ্যমে প্রচার করে, তখন এর কম্পন শক্তি দুটি মিডিয়ার মধ্যে ইন্টারফেস থেকে প্রতিফলিত হয়, উদাহরণস্বরূপ, ফাটলে বায়ু-ধাতু, বা স্ল্যাগ অন্তর্ভুক্তিতে একটি বিদেশী অন্তর্ভুক্তি-ধাতু ইত্যাদি।

বিদ্যমান প্রকারের অতিস্বনক ত্রুটি সনাক্তকারী ডিজাইনগুলি ত্রুটি সনাক্তকরণের ছায়া বা পালস নীতির উপর ভিত্তি করে।

ছায়া পদ্ধতিটি ত্রুটির পিছনে একটি "শব্দ ছায়া" এলাকার উপস্থিতির সাথে সম্পর্কিত। এই পদ্ধতি ব্যবহার করে, সাধারণ আকার এবং ছোট বেধের পণ্যগুলি দ্বিপাক্ষিক অ্যাক্সেসের সাথে নিয়ন্ত্রিত হয়। পালস পদ্ধতিটি ত্রুটির পৃষ্ঠ থেকে অতিস্বনক কম্পনের প্রতিফলনের উপর ভিত্তি করে। এই পদ্ধতি দ্বারা নিয়ন্ত্রণ এক পাশ থেকে অংশ অ্যাক্সেস সঙ্গে বাহিত হয়. আসুন বিবেচনা করা যাক, একটি উদাহরণ হিসাবে, ছায়া পদ্ধতি ব্যবহার করে অপারেটিং একটি অতিস্বনক ত্রুটি সনাক্তকারীর অপারেটিং ডায়াগ্রাম (চিত্র 19)। অতিস্বনক জেনারেটর থেকে সংক্ষিপ্ত বৈদ্যুতিক ডালগুলি একটি পাইজোইলেকট্রিক ইমিটারে সরবরাহ করা হয়, যা তাদের অতিস্বনক কম্পনে রূপান্তরিত করে। এই কম্পনগুলি নিয়ন্ত্রিত অংশে অতিস্বনক তরঙ্গ আকারে প্রেরণ করা হয়। যদি এর পৃষ্ঠে কোনও ত্রুটি না থাকে তবে অতিস্বনক তরঙ্গগুলি পাইজোইলেকট্রিক রিসিভারে পৌঁছায়। এই তরঙ্গগুলি, বৈদ্যুতিক আবেগে রূপান্তরিত হওয়ার পরে এবং একটি পরিবর্ধক দ্বারা পরিবর্ধিত হওয়ার পরে, একটি সূচক দ্বারা রেকর্ড করা হয় (চিত্র 19, ক)। যদি, পরীক্ষার অংশ বরাবর নির্গমনকারী এবং রিসিভারকে সরানোর সময়, অতিস্বনক তরঙ্গের (চিত্র 19, খ) পথে একটি ত্রুটি দেখা দেয়, তবে নির্গমনকারী দ্বারা প্রেরিত তরঙ্গগুলি ত্রুটির পৃষ্ঠ থেকে প্রতিফলিত হয় এবং পৌঁছায় না। গ্রাহক. নির্দেশক তীরের অবস্থানের পরিবর্তন নির্দেশ করে যে অংশে একটি নির্দিষ্ট স্থানে ত্রুটি রয়েছে।

ত্রুটির প্রকৃতি এবং কিছু সাধারণ অংশের প্রযুক্তিগত নিয়ন্ত্রণের পদ্ধতি। সাধারণ অংশগুলির মধ্যে রয়েছে ইঞ্জিন সিলিন্ডার ব্লক, ক্র্যাঙ্কশ্যাফ্ট, গিয়ার, বল বিয়ারিং, স্প্লাইন্ড শ্যাফ্ট, সংযোগকারী রড ইত্যাদি।

ইঞ্জিনের সিলিন্ডার ব্লকের নিম্নলিখিত ত্রুটিগুলি থাকতে পারে: ব্লকের পৃষ্ঠে ফাটল এবং গর্তের মধ্য দিয়ে, থ্রেডযুক্ত গর্তে থ্রেড ব্যর্থতা, স্টাড ভেঙে যাওয়া, জলের জ্যাকেটের গহ্বরে স্কেল, ব্লকের সিলিন্ডারের পরিধান, উপরের প্লেনের ওয়ারিং ব্লকের, ক্যামশ্যাফ্ট বুশিংয়ের জন্য গর্তের পরিধান, প্রধান লাইনারগুলির জন্য গর্তের পরিধান ইত্যাদি।

ফাটল, গর্ত, ছিনতাই থ্রেড, ভাঙা পিন এবং স্কেল বাহ্যিক পরিদর্শন দ্বারা সনাক্ত করা যেতে পারে। বাহ্যিক পরিদর্শন দ্বারা সনাক্ত না হওয়া ফাটলগুলি ব্লকের জলবাহী লিক পরীক্ষার সময় সনাক্ত করা হয়।

পিস্টন রিং এর চরম অবস্থানের সাথে সামঞ্জস্যপূর্ণ একটি স্থানে ক্র্যাঙ্কশ্যাফ্টের অক্ষের সমান্তরাল এবং লম্ব সমতলগুলিতে একটি সূচক বোর গেজ দিয়ে লাইনারগুলির কার্যকারী পৃষ্ঠগুলির ব্যাস পরিমাপ করা হয়, যখন পিস্টনটি শীর্ষের মৃত কেন্দ্রে থাকে। পরিধানের পরিমাণ বৃহত্তম ব্যাস দ্বারা নির্ধারিত হয়। প্রাপ্ত তথ্যের উপর ভিত্তি করে, এটি নির্ধারণ করা হয় যে লাইনারের কাজের পৃষ্ঠটি কোন মেরামতের আকারে প্রক্রিয়া করা উচিত। প্রধান বিয়ারিং এবং ক্যামশ্যাফ্ট বুশিংয়ের গর্ত দুটি প্লেনে বোর গেজ (মাইক্রোমেট্রিক গেজ দিয়ে পরিমাপ করা যেতে পারে) দিয়েও পরিমাপ করা হয়। পরিধানের পরিমাণ বৃহত্তম ব্যাস দ্বারা নির্ধারিত হয়। ব্লকের উপরের প্লেনের ওয়ার্পিং একটি ফিলার গেজ ব্যবহার করে সোজা প্রান্ত দিয়ে নিয়ন্ত্রিত হয়।

ক্র্যাঙ্কশ্যাফ্টগুলির নিম্নলিখিত ত্রুটিগুলি থাকতে পারে: বাঁকানো, প্রধান এবং সংযোগকারী রড জার্নালগুলির পরিধান, গর্তে থ্রেড ভাঙ্গা, ফাটল এবং জার্নালগুলিতে স্কোরিং। থ্রেড ব্রেক, ফাটল, এবং স্কোরিং বাহ্যিক পরিদর্শন দ্বারা সনাক্ত করা যেতে পারে। ক্র্যাঙ্কশ্যাফ্টের প্রধান এবং সংযোগকারী রড জার্নালগুলির ব্যাস দুটি পারস্পরিক লম্ব দিকের ফিলেটগুলির কাছে 10-12 মিমি অবস্থিত দুটি অঞ্চলে একটি মাইক্রোমিটার দিয়ে পরিমাপ করা হয়: প্রধান এবং সংশ্লিষ্ট সংযোগকারী রড জার্নালগুলির অক্ষগুলির মধ্য দিয়ে যাওয়া একটি সমতলে, এবং এটি লম্ব একটি সমতলে. টেপার মানটি ঘাড়ের বৃহত্তম এবং ক্ষুদ্রতম ব্যাসের মধ্যে পার্থক্য হিসাবে সংজ্ঞায়িত করা হয়, যা দুটি জোনে পরিমাপ করা হয় এবং পারস্পরিক লম্ব সমতল। ডিম্বাকৃতির পরিমাণ ঘাড়ের বৃহত্তম ব্যাস থেকে ক্ষুদ্রতম, একই বেল্টে পরিমাপ করে, তবে বিভিন্ন সমতলগুলিতে বিয়োগ করে নির্ধারিত হয়।

পরিমাপের ফলাফলের উপর ভিত্তি করে, পরিধানের পরিমাণ নির্ধারণ করা হয় (জার্নালগুলিতে স্কাফিং, ডিম্বাকৃতি এবং টেপারের মান বিবেচনা করে) এবং তারপরে ক্র্যাঙ্কশ্যাফ্ট জার্নালগুলিকে কী মেরামত করা উচিত তা নির্ধারণ করা হয়। শ্যাফ্টের বাঁক মধ্যম জার্নাল বরাবর একটি সূচক দ্বারা নিয়ন্ত্রিত হয়, এটি প্রিজমের বাইরের প্রধান জার্নালগুলির সাথে স্থাপন করে।

গিয়ারের (গিয়ার) ত্রুটি থাকতে পারে: দাঁত পরিধান, চিপিং, ডেন্টস, ফাটল বা দাঁতের উপরিভাগে মাইক্রোক্র্যাক। বেধে দাঁতের পরিধান একটি ক্যালিপার গেজ, স্পর্শক এবং অপটিক্যাল গিয়ার গেজ এবং টেমপ্লেট দ্বারা নিয়ন্ত্রিত হয়। দুটি বিভাগে একে অপরের সাপেক্ষে 120° কোণে অবস্থিত তিনটি দাঁতের প্রাথমিক বৃত্তের জ্যা বরাবর পরিমাপ করা হয়। দাঁতের উপরিভাগে চিপিং, ডেন্টস, ফাটল বা হেয়ারলাইন ফাটল একটি 10x ম্যাগনিফিকেশন লুপ ব্যবহার করে ভিজ্যুয়াল পরিদর্শন দ্বারা সনাক্ত করা যেতে পারে।

বল বিয়ারিং-এ ত্রুটি থাকতে পারে: রিংগুলিতে চিপানো ধাতু বা ফাটল, ঘূর্ণায়মান পৃষ্ঠের চিপ বা খোসা, খাঁচাগুলির ক্ষতি, রিংগুলিতে কলঙ্কিত হওয়া, অক্ষীয় এবং রেডিয়াল ক্লিয়ারেন্স বৃদ্ধি।

অক্ষীয় এবং রেডিয়াল ক্লিয়ারেন্স একটি বিশেষ ডিভাইস (চিত্র 20) ব্যবহার করে নিয়ন্ত্রিত হয়। 10x ম্যাগনিফিকেশন ম্যাগনিফাইং গ্লাস ব্যবহার করে বাহ্যিক পরিদর্শন দ্বারা অন্যান্য ত্রুটি সনাক্ত করা যেতে পারে।

স্প্লাইন্ড শ্যাফ্টগুলির নিম্নলিখিত প্রধান ত্রুটিগুলি থাকতে পারে: বাঁকানো শ্যাফ্ট, বিয়ারিং এরিয়া পরিধান এবং প্রস্থ বরাবর স্প্লাইন পরিধান। শ্যাফ্টের বাঁকটি একটি ডায়াল সূচকের সাহায্যে স্প্লাইনের অপরিচিত অংশ বরাবর মেশিন বা ফিক্সচারের কেন্দ্রগুলিতে পরীক্ষা করা হয়। ভারবহন অঞ্চলে পরিধানের পরিমাণ এবং স্প্লাইনের প্রস্থে পরিধান মাইক্রোমিটার বা ক্যালিপারের সাহায্যে পরিমাপ ব্যবহার করে নির্ধারণ করা যেতে পারে।

ভাত। 20. বল বিয়ারিং-এ ক্লিয়ারেন্স নির্ধারণ:

রেডিয়াল ক্লিয়ারেন্স মান নির্ধারণের জন্য একটি ডিভাইস; অক্ষীয় ছাড়পত্রের মান নির্ধারণের জন্য b- ডিভাইস; গ - একটি ডিভাইস ছাড়া অক্ষীয় ছাড়পত্রের মান পরীক্ষা করা

সংযোগকারী রডগুলিতে ত্রুটি থাকতে পারে: বাঁকানো, মোচড়ানো, সংযোগকারী রডের উপরের মাথার গর্তের পরিধান। নমন এবং মোচড় একটি বিশেষ ডিভাইস ব্যবহার করে চেক করা হয়। সংযোগকারী রডের উপরের মাথায় গর্তের পরিধানের পরিমাণ একটি নির্দেশক বোর গেজ দিয়ে গর্তের ব্যাস পরিমাপ করে নির্ধারিত হয়।

ভাত। 21. হার্ডওয়্যারের ত্রুটি সনাক্তকরণের জন্য টেবিল

কর্মক্ষেত্রের সংগঠন। নিয়ন্ত্রণ এবং বাছাই করার সময়, কর্মক্ষেত্রগুলি ভাঙার দোকানের নিয়ন্ত্রণ এবং বাছাই বিভাগে সংগঠিত হয়। নির্দিষ্ট ধরণের অংশগুলির গ্রুপগুলির জন্য কর্মক্ষেত্রগুলিকে বিশেষায়িত করার পরামর্শ দেওয়া হয়। উদাহরণস্বরূপ, গিয়ারবক্স, ইঞ্জিন ইত্যাদির হার্ডওয়্যার (বোল্ট, নাট, ওয়াশার, ইত্যাদি) অংশগুলির ত্রুটি সনাক্তকরণের জন্য একটি কর্মক্ষেত্র। কর্মক্ষেত্রের বিশেষীকরণ সরঞ্জাম, ডিভাইস এবং সরঞ্জামগুলির আরও ভাল ব্যবহারের অনুমতি দেয়, পরিদর্শকদের কাজকে সহজতর করে, যা শেষ পর্যন্ত শ্রম উত্পাদনশীলতা বৃদ্ধি করে এবং অংশের ত্রুটি সনাক্তকরণের গুণমান উন্নত করে। কর্মক্ষেত্রে একটি টেবিল বা ওয়ার্কবেঞ্চ ইনস্টল করা হয়। টেবিল কভার জোনে বিভক্ত করা হয়: ত্রুটি সনাক্তকরণের জন্য অপেক্ষারত অংশগুলির জন্য; অংশগুলির ত্রুটি সনাক্তকরণের জন্য; ভাল, খারাপ এবং মেরামতের প্রয়োজনে অংশগুলি বাছাই করার জন্য; প্রযুক্তিগত ডকুমেন্টেশনের জন্য। কর্মক্ষেত্রে বড় অংশ নিয়ন্ত্রণ করতে, ক্রমাঙ্কন প্লেট সহ প্ল্যাটফর্ম সরবরাহ করা হয়। কর্মক্ষেত্রটি অবশ্যই নিয়ন্ত্রণের জন্য প্রয়োজনীয় সমস্ত ডিভাইস, ডিভাইস এবং সরঞ্জাম দিয়ে সজ্জিত হতে হবে। টেবিল-স্ট্যান্ডগুলিতে ত্রুটি সনাক্তকারী, কেন্দ্র এবং অন্যান্য ডিভাইসগুলি আলাদাভাবে ইনস্টল করা আছে। কর্মক্ষেত্রে নিয়ন্ত্রণ যন্ত্র এবং সরঞ্জামগুলি সংরক্ষণ করতে, ক্যাবিনেট এবং র্যাকগুলি ইনস্টল করা হয়। অংশ জমা এবং পরিবহন করার জন্য, এটি বিশেষ পাত্রে প্রদান করা প্রয়োজন। একটি উত্তোলন প্ল্যাটফর্ম বা ফর্কলিফ্ট সহ বৈদ্যুতিক যানবাহনগুলি যানবাহন হিসাবে ব্যবহৃত হয়। বড় এবং ভারী অংশ উত্তোলন করার জন্য, কর্মক্ষেত্রে উত্তোলন সরঞ্জাম দিয়ে সজ্জিত করা হয়।

প্রতিবিভাগ: - রাস্তা যানবাহন মেরামত