Kontrola pierwszej części użytkowej. Staż przed ukończeniem studiów w OJSC „Promtractor”. Procedura prezentacji i akceptacji wyrobów kontroli jakości

Cel pracy: doskonalenie technik monitorowania przydatności części za pomocą mierników.

Ćwiczenia: przestudiuj projekty sprawdzianów – najlepszych gładkich zatyczek pomiarowych o kształtach cylindrycznych i stożkowych, najlepszych zszywek sprawdzianów – i naucz się oceniać przydatność części za pomocą tych narzędzi. Złóż raport w formie pisemnej.

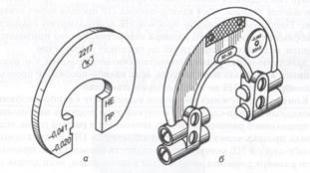

Ryc. 3.1 Ryc. 3.2

Wyposażenie materiałowe: sprawdzian trzpieniowy gładki cylindryczny (rys. 3.1), sprawdzian cęgowy sztywny (rys. 3.2, A) i regulowane (ryc. 3.2, B), ostateczny gładki stożkowy sprawdzian trzpieniowy, stożkowe części sprawdzianu tulei, szkice części.

PROCEDURA PRACY

1. Przy wykonywaniu pracy zapoznać się z zasadami bezpieczeństwa w celu sprawdzenia przydatności części.

2. Powtórz informacje o przeznaczeniu kalibrów, ich cechach

projekty. Rozważ próbki różnych typów kalibrów.

1. Określić przydatność kontrolowanych wymiarów części za pomocą różnych typów sprawdzianów.

2. Napisz raport.

ZMIERZENIE

W pracach laboratoryjnych i praktycznych do kontroli otworów stosuje się przymiary gładkie ograniczające, a do kontroli wymiarów zewnętrznych stosuje się sprawdziany - zszywki. Sprawdziany graniczne nazywane są sprawdzianami granicznymi, ponieważ kontrolują przydatność największych i najmniejszych wymiarów granicznych elementu części. Kalibry dzielą się na przelotowe (oznaczone PR) i nieprzejściowe (oznaczone NOT). Przelotowy korek pomiarowy PR kontroluje przydatność najmniejszego maksymalnego rozmiaru w otworze. Rozmiar uznaje się za prawidłowy, jeżeli trzpień pomiarowy PR przechodzi przez otwór. Nieprzechodni miernik trzpieniowy NIE kontroluje przydatności największego maksymalnego rozmiaru otworu. Rozmiar uznaje się za prawidłowy, jeżeli sprawdzian wtykowy NIE mieści się w otworze.

Rzeczywisty rozmiar otworu uważa się za prawidłowy, tj. mieszczący się w zakresie tolerancji, jeśli sprawdzian trzpieniowy PR przeszedł, ale sprawdzian trzpieniowy NIE przeszedł przez otwór.

Wymiary zewnętrzne kontrolowane są za pomocą sprawdzianów cęgowych. Przelotowy sprawdzian cęgowy PR kontroluje przydatność największego rozmiaru granicznego elementu części. Ten rozmiar jest odpowiedni, jeśli część przechodzi przez występy miernika cęgowego PR. Miernik nieprzechodni NIE kontroluje przydatności najmniejszego granicznego rozmiaru elementu części. Rozmiar ten obowiązuje, jeśli część nie przechodzi przez występy sprawdzianu cęgowego NIE.

Rzeczywisty rozmiar części uważa się za ważny, jeśli część przeszła przez występy sprawdzianu cęgowego PR i nie przeszła przez występy sprawdzianu HE. Jeżeli sprawdzian cęgowy PR nie przejdzie, a sprawdzian cęgowy NIE przejdzie przez kontrolowany element części, wówczas część uważa się za wadliwą i nieprzydatną do zamierzonego zastosowania.

Sprawdziany stożkowe narzędziowe służą do kontroli zarówno stożków wewnętrznych wyrobów (otwory we wrzecionach, pinole, tuleje adapterowe), jak i stożków zewnętrznych (chwyty wierteł, pogłębiacze, rozwiertaki, gwintowniki). Sprawdziany stożkowe narzędzi charakteryzują się precyzyjnym kątem stożka i niską chropowatością powierzchni. Trzpień stożkowy ma dwa znaczniki pierścieniowe (rys. 3.3), z których jeden odpowiada przekrojowi większej podstawy stożka, drugi jest umieszczony od pierwszego w odległości odpowiadającej wartości tolerancji dla tego rozmiaru. Stożkowy sprawdzian tulejowy (rys. 3.4) ma jeden koniec z otworem, którego średnica jest równa średnicy większej podstawy sterowanego stożka zewnętrznego, natomiast na drugim końcu, do którego wchodzi mniejszy stożkowy otwór, znajduje się jest półką. Wysokość występu jest równa tolerancji wymiarowej (analogicznie do odległości między znakami sprawdzianu tulei).

Rzeczywiste wymiary części uważa się za ważne, jeśli powierzchnia końcowa kontrolowanej części ze stożkowym otworem znajduje się pomiędzy znakami stożkowego sprawdzianu trzpieniowego lub pokrywa się z jednym z nich.

Podczas sprawdzania części za pomocą miernika do tulei sprawdzana jest powierzchnia końcowa

część musi znajdować się pomiędzy powierzchniami występu lub pokrywać się z jedną z nich.

MIERZONE CZĘŚCI

Kalibry służą do kontrolowania przydatności różnych części. Mogą to być tuleja z otworem cylindrycznym, część ograniczona spłaszczeniami, część z otworem stożkowym oraz część z trzpieniem stożkowym, czyli część o zewnętrznej powierzchni stożkowej

PRZYGOTOWANIE DO POMIARÓW

1. Dokładnie przetrzyj powierzchnie kontrolowanej części za pomocą mierników.

2. Sprawdź powierzchnie wskaźników i w razie potrzeby podejmij odpowiednie działania.

WYKONYWANIE POMIARÓW

Część przelotową trzpienia pomiarowego o odpowiednim rozmiarze wkłada się do cylindrycznego otworu tulei i sprawdza, czy pasuje do otworu. Jeśli trzpień pasuje do otworu, należy go wyjąć, odwrócić tuleję i włożyć nieprzepuszczalną część trzpienia. Jeśli ta część również pasuje do otworu, wówczas część nie spełnia wymagań, ponieważ nieprzechodząca część wtyczki nie powinna pasować do otworu.

Kontrolę wymiarów zewnętrznych części ograniczonej powierzchniami płaskimi przeprowadza się za pomocą sprawdzianu cęgowego. Włóż część o kontrolowanym rozmiarze do wgłębienia wspornika o odpowiednim rozmiarze. Jeżeli część przechodzi pomiędzy występami wspornika PR i nie przechodzi pomiędzy występami wspornika NOT, wówczas

rozmiar jest odpowiedni. Jeżeli część pasuje zarówno do występów PR, jak i NOT, lub jeśli nie pasuje do tych występów, oznacza to, że rozmiar jest nieprawidłowy.

Do sprawdzania otworu stożkowego należy używać trzpienia stożkowego z oznaczeniami na powierzchni oddalonymi od siebie T. Do kontroli wprowadza się sprawdzian stożkowy, który ma zbieżność odpowiadającą stożkowi badanego otworu i ocenia się położenie powierzchni czołowej tulei: czy znajduje się ona pomiędzy znakami na sprawdzianie trzpieniowym lub pokrywa się z jednym z nich, wówczas otwór zostanie wykonany poprawnie i część można uznać za odpowiednią.

Sprawdzenie przydatności zewnętrznej stożkowej powierzchni części odbywa się za pomocą miernika - tulei, przy której odległość T równa wartości tolerancji. Kontrolowaną powierzchnię stożkową części wprowadza się w otwór sprawdzianu tulejowego i ocenia się położenie powierzchni końcowej kontrolowanej części. Jeżeli znajduje się pomiędzy krawędziami występu sprawdzianu tulei lub pokrywa się z jedną z nich, wówczas uważa się, że powierzchnia stożkowa jest odpowiednia.

Jeżeli powierzchnia końcowa części nie sięga powierzchni półki lub wystaje poza nią, część uważa się za wadliwą.

1. Wskazanie tematu, celu pracy, zadania i środków pomiaru.

2. Obraz części z cylindrycznym otworem i ograniczającym gładkim cylindrycznym czopem pomiarowym, ze wskazaniem wymiarów przelotowego PR i nieprzejściowych części czopa manometrycznego.

3. Obraz położenia części i sprawdzianu wtykowego podczas sprawdzania przydatności otworu stożkowego, jeśli część jest odpowiednia.

4. Rejestrowanie warunków przydatności części do monitorowania otworów.

5. Obraz szkicu części i sprawdzianu użytego do kontroli

odpowiedniość wymiarów zewnętrznych części. Wskazanie wymiarów pomiędzy występami przelotowej PR i nieprzejściowej części NOT wspornika.

1. Rejestrowanie warunków przydatności części do kontroli powierzchni zewnętrznych.

2. Obraz kontroli zewnętrznej powierzchni stożkowej za pomocą stożka

sprawdzian tulei w położeniu, w którym powierzchnia stożkowa jest uznawana za odpowiednią.

1. Wnioski dotyczące przydatności kontrolowanych części o kształtach cylindrycznych i stożkowych.

PYTANIA KONTROLNE

1. W jakim celu używa się kalibrów?

2. Jakie rodzaje kalibrów nazywane są ograniczającymi?

3. Jakie są stosowane konstrukcje grzybków i wsporników manometrów?

4. Jak oznaczane są części kalibru?

5. W jakim przypadku rozmiar części jest uznawany za akceptowalny podczas kontroli?

6. Jaka jest odległość pomiędzy oznaczeniami na manometrze stożkowym - wtyczka?

KRYTERIA OCENY

1. Obraz części z cylindrycznym otworem i ograniczającym gładkim cylindrycznym czopem pomiarowym, ze wskazaniem wymiarów przelotowego PR i nieprzejściowych części czopa manometrycznego 1 punkt

2. Rejestracja warunków przydatności części do monitorowania otworów 1 pkt

3. Obraz szkicu części i miernika użytego do kontroli przydatności wymiarów zewnętrznych części. Wskazanie wymiarów pomiędzy występami przelotowej PR i nieprzejściowej części NOT wspornika 1 punkt

4. Rejestrowanie warunków przydatności części do kontroli powierzchni zewnętrznych

5. Obraz kontroli zewnętrznej powierzchni stożkowej za pomocą stożkowego sprawdzianu tulejowego w położeniu, w którym powierzchnię stożkową uznaje się za odpowiednią 1 punkt

6. Wniosek dotyczący przydatności kontrolowanych części o kształtach cylindrycznych i stożkowych 1 punkt

7. Odpowiedzi na pytania kontrolne 1 punkt

PRACA PRAKTYCZNA nr 6

Do głównych zadań działów kontroli technicznej lub działów kontroli technicznej należy zapobieganie wytwarzaniu (dostawie) przez przedsiębiorstwo (stowarzyszenie) wyrobów niespełniających wymagań norm, specyfikacji technicznych, zatwierdzonych próbek itp., a także wzmacnianie produkcji dyscyplinę i zwiększenie odpowiedzialności na wszystkich poziomach produkcji za jakość wytwarzanych produktów.

Aby wykonać te zadania, dział (wydział) kontroli technicznej:

zapewnia rozwój i doskonalenie systemu kontroli technicznej, dla którego prowadzi systematyczną analizę skuteczności systemu kontroli jakości, eliminuje przyczyny niskiej jakości produktów, działa na rzecz zwiększenia produktywności pracowników kontroli jakości, a także organizuje i wdraża postępowe metody monitorowania i oceny jakości produktów (kontrola czynna, statystyczna, nieniszcząca, automatyczna);

przeprowadza kontrolę przychodzącą, eksploatacyjną i odbiorczą, którą zapewnia proces technologiczny;

przydziela i przeprowadza wyrywkowe kontrole różnych obiektów nieprzewidzianych zatwierdzonym procesem technologicznym, niezbędne do zapewnienia wydania wyrobów zgodnie z ustalonymi wymaganiami;

prowadzi selektywną kontrolę dyscypliny technologicznej;

sporządza dokumenty na podstawie wyników kontroli, a także dokumenty zawierające techniczne uzasadnienie zgłaszania roszczeń dostawcom;

wspólnie z pracownikami innych działów przedsiębiorstwa (stowarzyszenia) przedstawia gotowe produkty przedstawicielowi klienta w przypadkach przewidzianych warunkami jego dostawy;

uczestniczy w testowaniu próbek nowych i modernizowanych wyrobów oraz w koordynowaniu dokumentacji technicznej tych wyrobów w celu zapewnienia warunków skutecznej kontroli jakości (uwzględnia to wskaźniki wykonalności projektu podczas kontroli technicznej i testowalności oraz wskaźniki kontrolne); ^

bierze udział w organizowaniu gromadzenia, analizie i syntezie danych o właściwościach wyrobów wytwarzanych przez przedsiębiorstwo, w analizie przyczyn wad i opracowywaniu środków ich eliminacji i zapobiegania wadom, monitoruje wdrażanie i skuteczność tych działań;

prowadzi ewidencję roszczeń z tytułu niezgodności produktów dostarczonych przez przedsiębiorstwo z ustalonymi wymaganiami i przygotowuje do złożenia w przewidziany sposób raport o jakości produktów w formie zatwierdzonej przez Centralną Socjalistyczną Republikę Radziecką;

uczestniczy w pracach nad certyfikacją jakości wyrobów na wszystkich etapach, w tym w certyfikacji stanowisk pracy i przydatności zawodowej wykonawcy;

kontroluje realizację prac mających na celu wyodrębnienie odrzuconych produktów i odpowiednie ich oznakowanie;

prowadzi selektywną kontrolę wyrobów wytwarzanych przez warsztaty, sekcje, zespoły i poszczególnych pracowników przekazanych do samokontroli;

uczestniczy w przygotowaniu umów dostaw pod kątem uzgadniania warunków odbioru jakościowego;

opracowuje propozycje mające na celu stymulowanie produkcji wyrobów o wysokiej jakości i zwalczanie wytwarzania wyrobów o niskiej jakości.

Kontrola przychodząca (z uwzględnieniem GOST 24297-80). W przedsiębiorstwach wprowadza się kontrolę jakości przychodzącej komponentów, półproduktów i materiałów w celu ustalenia zgodności jakości komponentów, półproduktów, półproduktów i materiałów z parametrami określonymi w normach, specyfikacjach technicznych i dostawach umowy na te produkty, półprodukty i materiały.

Kontrola ta prowadzona jest w porozumieniu z dostawcami tych produktów, półproduktów i materiałów. O konieczności wprowadzenia kontroli przychodzącej decyduje przedsiębiorstwo konsumenckie. Jeżeli podczas kontroli przychodzącej ujawniona zostanie niska jakość dostarczonych komponentów, półproduktów i materiałów, wówczas kontrola przychodząca zostanie przeprowadzona w całości zgodnie z dokumentacją regulacyjną i techniczną dotyczącą dostaw tych komponentów, półproduktów gotowe produkty i materiały.

Jeżeli w normach, specyfikacjach lub umowach nie ma żadnych zasad dotyczących kontroli przychodzącej, listę produktów podlegających kontroli wejściowej, rodzaj i plan kontroli ustala konsument, w razie potrzeby w porozumieniu z producentem (dostawcą).

Lista produktów podlegających kontroli wejściowej, rodzaj i plan kontroli produktu są opracowywane przez służby techniczne przedsiębiorstwa w porozumieniu z działem kontroli jakości i zatwierdzane przez głównego inżyniera lub kierownika przedsiębiorstwa.

Kontrola operacyjna przeprowadzana jest w celu zapobiegania odstępstwom od wymagań projektu i regulacyjnej dokumentacji technicznej przy produkcji części, zespołów montażowych, a także w celu identyfikacji charakteru i przyczyn odchyleń od procesów technologicznych podczas produkcji i opracowywania środków mające na celu zapewnienie stabilności jakości produktów.

Celem kontroli operacyjnej jest:

sprawdzenie zgodności trybów i parametrów procesu technologicznego z wymaganiami dokumentacji technologicznej;

regulacja procesu technologicznego, czyli dokonywanie niezbędnych korekt przebiegu procesu technologicznego w oparciu o wyniki sprawdzania jego trybów i parametrów lub jakości części i zespołów montażowych.

Kontrolę operacyjną przeprowadzają wykonawcy operacji, brygadziści i pracownicy działu kontroli jakości, zgodnie z planami określonymi w odpowiedniej dokumentacji i w zależności od wymagań dotyczących jakości części i zespołów montażowych.

Kontrola operacyjna przeprowadzana jest z reguły na wszystkich etapach produkcji. Organizując kontrolę operacyjną, bardzo ważne jest zapewnienie ciągłości kontroli i objęcie kontrolą wszystkich operacji technologicznych decydujących o jakości produktu. Zasada ciągłości sterowania opiera się na nierozerwalnym powiązaniu procesu technologicznego z czynnościami kontrolnymi. Jednocześnie proces technologiczny jest monitorowany i dostosowywany przez cały czas jego realizacji.

Powszechne stosowanie aktywnych metod kontroli umożliwia terminowe dostosowanie procesu technologicznego, ponowne dostosowanie sprzętu i utrzymanie optymalnych trybów przetwarzania. Najpełniej problem ten można rozwiązać stosując statystyczne metody monitorowania i regulacji procesów technologicznych. Podczas operacyjnej kontroli charakterystyki procesu technologicznego sprawdza się: stan zastosowanego narzędzia skrawającego, tryby pracy maszyn; reżim temperaturowy i stężenie kąpieli, czas przetrzymywania, liczba obciążonych części podczas obróbki cieplnej itp.

Kontrola odbiorcza ma na celu stwierdzenie przydatności do dostarczenia lub użytkowania kompletnego produktu wolnego od wad.

Celem kontroli akceptacji jest sprawdzenie:

jakość montażu, regulacja, dostosowanie właściwości użytkowych gotowych produktów;

dostępność wymaganej dokumentacji towarzyszącej potwierdzającej przyjęcie części i zespołów montażowych;

etykietowanie, konserwacja, pakowanie i pojemniki;

kompletność gotowych produktów.

Kontrolę jakości przy odbiorze wyrobów gotowych przeprowadza dział kontroli jakości oraz przedstawiciele klienta.

Organizując badania próbek seryjnych, przedsiębiorstwo kieruje się wymaganiami norm państwowych. Wyroby poddawane są badaniom: odbiorczym, okresowym i standardowym.

Procedura prezentacji i odbioru wyprodukowanych wyrobów wygląda następująco. Działowi kontroli jakości można przedstawić wyłącznie odpowiednie produkty. Cała niezbędna dokumentacja techniczna i towarzysząca (mapy tras, zlecenia pracy, raporty zmianowe itp.) przekazywana jest do działu kontroli jakości. Przed przedstawieniem wyrobu do kontroli wykonawca ma obowiązek zapewnić jakość jego wykonania oraz przygotować towarzyszącą mu dokumentację. Wyrób pracownikowi kontroli jakości przedstawia mistrz produkcji, który przed skompletowaniem towarzyszącej dokumentacji musi osobiście sprawdzić jakość wyrobu i jego zgodność z dokumentacją techniczną.

Kontrola części jest krytycznym etapem procesu technologicznego naprawy silników Diesla. Jakość i koszt naprawy jednostek zależą od organizacji kontroli. Jeśli kontrola nie będzie wystarczająco ostrożna, jakość napraw oleju napędowego może się obniżyć.

Zbyt trudne kontrola części może powodować nadmierne zużycie części zamiennych, co skutkuje wzrostem kosztów naprawy silników Diesla.

Podczas przeglądu określa się stan techniczny części, sortuje się je na nadające się, wymagające naprawy i nienadające się do użytku, a także ustala drogę naprawy części.

Odpowiednie części, które można dostarczyć do silnika Diesla bez naprawy, wysyłane są do magazynu montażowego. Części wymagające naprawy wysyłane są do magazynu części oczekujących na naprawę. Części odrzucone ze względu na warunki techniczne dostarczane są do magazynu złomu. Podczas demontażu oleju napędowego identyfikowane są części, które nie nadają się do użytku, takie jak panewki łożysk, pierścienie tłokowe, uszczelki głowicy, części gumowe, uszczelki papierowe i uszkodzone części. Części te, nie oczyszczone i odtłuszczone, trafiają bezpośrednio do magazynu złomu. Podczas kontroli części są znakowane farbami.

Tym samym odrzucone części są oznaczane czerwoną farbą w miejscu stwierdzenia wady; części przeznaczone do naprawy są oznaczone zieloną farbą. Przydatne części zwykle nie są oznaczone farbą. Najbardziej odpowiedzialne z nich są oznaczone osobistym znakiem administratora.

W przypadku części takich jak skrzynia korbowa, wał korbowy, głowica cylindrów i obudowa pompy paliwa sporządzany jest paszport, w którym zapisywane są wyniki kontroli i pomiarów. W dokumencie tym podano również główne wymiary po naprawie części. Następnie paszporty są umieszczane w aktach diesla.

Stan techniczny części ustala się na podstawie warunków technicznych. Specyfikacje techniczne wskazują następujące dane:

- Ogólna charakterystyka części (materiał, obróbka cieplna, twardość i główne wymiary).

- Możliwe wady części i metody ich wykrywania.

- Dopuszczalny rozmiar części bez naprawy.

- Ogranicz rozmiar.

- Oznaki ostatecznego małżeństwa.

- Metody naprawy części.

Ogólna charakterystyka części jest zestawiana zgodnie z rysunkiem roboczym. Ewentualne wady części można zidentyfikować podczas eksploatacji lub długotrwałych testów maszyn.

Maksymalne i dopuszczalne wymiary części są również określane eksperymentalnie. Rozmiar graniczny to rozmiar, przy którym część nie nadaje się do dalszego użytku. Ta część jest naprawiana lub wymieniana na nową.

Części o zużyciu mniejszym niż dopuszczalne mogą być dostarczane do silników Diesla. Zatem dopuszczalne zużycie to takie zużycie, którego zmiana w trakcie eksploatacji części do następnej naprawy nie przekracza wartości granicznej. Oznakami wad ostatecznych są obecność nieodwracalnej korozji i pęknięć, a także zmiany kształtu geometrycznego i wymiarów części przekraczające dopuszczalne granice, gdy nie można jej przywrócić obecnie przyjętymi metodami naprawy.

Specyfikacje są dokumentem regulującym i mają zastosowanie wyłącznie do określonej marki lub modelu silnika. W procesie udoskonalania napraw, w oparciu o zgromadzone doświadczenia produkcyjne, dostosowywane są warunki techniczne: zmieniają się granice dopuszczalnego zużycia części i wprowadzane są nowe metody naprawy.

Dzięki wprowadzeniu nowych metod naprawy poszerza się zakres części możliwych do naprawy. Obecnie udaje się przywrócić wiele części, które nie były wcześniej naprawione. Propozycje i wynalazki racjonalizujące pracę odgrywają główną rolę w ulepszaniu metod naprawy części.

Jednakże zmiany w specyfikacjach technicznych są wprowadzane po wielokrotnych testach eksperymentalnych i za zgodą organizacji zatwierdzającej ten dokument.

Podczas procesu kontroli ustalana jest trasa naprawy części. Dzięki technologii trasowej zwiększa się wydajność pracy i zmniejszają się koszty napraw, ponieważ ta metoda eliminuje możliwość niepotrzebnych operacji i skraca ścieżkę części. Ponadto poprawia się jakość naprawy części i zapewnia się rytm zwalniania silników Diesla z naprawy.

Wyniki kontroli części są rejestrowane w zestawieniu. W wyniku zapisów ustalana jest liczba części odpowiednich, wymagających naprawy oraz części odrzuconych.

Na podstawie wyników ewidencji dziennej ocenia się, na ile rzeczywista liczba odrzuconych części odbiega od ustalonych standardów zmianowych (przełożenie).

Współczynnik przesunięcia określa się jako stosunek liczby odrzuconych części Nв do całkowitej liczby części Ntot danego towaru:

Współczynnik ten ustalany jest na podstawie przetworzenia dużej liczby zestawień. Znalezione współczynniki są zatwierdzane przez organizacje departamentalne i można je korygować w taki sam sposób, jak specyfikacje techniczne.

Do kontroli i sortowania części w zakładach naprawczych stosuje się następujące metody:

- Kontrola zewnętrzna w celu wykrycia pęknięć, pęknięć i innych uszkodzeń;

- badanie za pomocą specjalnych urządzeń w celu wykrycia pęknięć niewidocznych dla oka;

- pomiar wymiarów w celu określenia zużycia powierzchni roboczych;

- badania za pomocą specjalnych urządzeń do wykrywania zginania, skręcania i wypaczenia;

- sprawdzenie szczelności i gęstości części;

- sprawdzenie sztywności sprężyny.

Kontrola i sortowanie części rozpoczyna się od oględzin zewnętrznych, podczas których ujawnia się obecność zarysowań, pęknięć, wgnieceń, ubytków i korozji. Podczas oględzin zewnętrznych można wykryć również zmiany w wierzchniej warstwie metalu, np. przegrzanie części na skutek obecności zmatowionych kolorów.

Kontrola zewnętrzna nie jest w stanie wykryć drobnych pęknięć i wad wewnętrznych, dlatego stosuje się w tym celu specjalne metody kontroli.

Po demontażu odtłuszczone, umyte i oczyszczone części trafiają do strefy kontroli i sortowania. Kontrola i sortowanie części samochodowych to jeden z podstawowych i krytycznych obszarów przedsiębiorstwa naprawczego.Obszar ten podlega działowi kontroli technicznej zakładu, co pozwala na kontrolę pracy działu demontażu.

Prawie wszystkie części zdemontowanych jednostek kierowane są do strefy kontroli i sortowania. Tylko zasilacze i osprzęt elektryczny, części karoserii, resory, chłodnice, zbiorniki paliwa, a także ramy poddawane są przeglądowi i sortowaniu bezpośrednio w działach, w których są naprawiane.

Głównym celem kontroli jest określenie stanu technicznego części i podzielenie ich na odpowiednie grupy: odpowiednie, nieodpowiednie i wymagające renowacji.

Warunki techniczne sortowania kontrolno-sortującego opracowywane są na podstawie badań i materiałów praktycznych dotyczących zużycia i uszkodzeń części oraz metod ich renowacji i zatwierdzane przez wyższą organizację (ministerstwo).

Specyfikacje techniczne sporządzane są w formie oddzielnych kart, które wskazują możliwe wady części, metody ich identyfikacji, niezbędne narzędzia i urządzenia do testowania, a w niektórych przypadkach wyposażenie specjalne. Na kartach znajdują się także dane dotyczące wielkości dopuszczalnego zużycia, rozmiarów części nadających się do użytkowania bez renowacji, nadających się do renowacji oraz maksymalnych wymiarów części, przy których należy je odrzucić. Jednocześnie zawierają instrukcje dotyczące dopuszczalnych odchyleń od prawidłowego kształtu geometrycznego części: owalności, zbieżności, krzywizny itp.

Od organizacji pracy przy kontroli i sortowaniu części zależy nie tylko jakość napraw M, ale także wskaźniki techniczne i ekonomiczne funkcjonowania przedsiębiorstwa.

Jeśli w montażu jednostek znajdą się części nie nadające się do użytku, błędnie zaklasyfikowane jako odpowiednie, nieuchronnie doprowadzi to do obniżenia jakości napraw. Jeśli inspektor błędnie zaklasyfikuje części nadające się lub wymagające renowacji jako nienadające się do użytku, wówczas liczba odpowiednich części zostanie sztucznie zmniejszona. Wymagana będzie dodatkowa liczba nowych części, a to z kolei doprowadzi do wzrostu kosztów napraw. Czynności kontrolne mające na celu określenie stopnia zużycia i przydatności części przeprowadza się w drodze oględzin zewnętrznych oraz za pomocą urządzeń i narzędzi.

Kontrola zewnętrzna ustala ogólny stan techniczny części i identyfikuje wady zewnętrzne - pęknięcia, wgniecenia, dziury, zarysowania itp.

Za pomocą narzędzi określa się wymiary geometryczne części i jej odchylenia od prawidłowego kształtu geometrycznego (krzywizna, owalność, skręcenie).

Do ujawnienia ukrytych wad części służą specjalne przyrządy i urządzenia: zmiany strukturalne w materiale (utrata elastyczności sprężyn), ubytki, włoski, wewnętrzne pęknięcia itp.

Szczególnie konieczne jest monitorowanie ukrytych usterek krytycznych części pojazdu pracujących w warunkach zmiennego obciążenia. Należą do nich wały korbowe, korbowody, sworznie tłokowe i zawory. Dużą uwagę należy zwrócić na identyfikację ukrytych usterek części, których eksploatacja wiąże się z bezpieczeństwem ruchu drogowego.

Za pomocą specjalnych instalacji sprawdza się również szczelność płaszcza wodnego bloku i głowicy cylindrów.

Kontrola części zwykle rozpoczyna się od ich kontroli zewnętrznej. W tym przypadku stosuje się lupy proste i lornetkowe.

Defektoskopy magnetyczne służą do wykrywania ukrytych wad i pęknięć. Defektoskopia magnetyczna charakteryzuje się dość dużą dokładnością, prostym wyposażeniem i wymaga niewielkiej ilości czasu poświęconego na badania.

Istota metody wykrywania defektów magnetycznych jest następująca: jeśli przez kontrolowaną część przejdzie strumień magnetyczny, to jeśli wystąpią w nim pęknięcia, jego przenikalność magnetyczna będzie nierówna, w wyniku czego nastąpi zmiana wielkości i kierunku wystąpi strumień magnetyczny. Pojawia się lokalny przepływ dyspersyjny, a na granicach pęknięć pojawiają się bieguny magnetyczne. Po usunięciu zewnętrznego pola magnesującego, bieguny te ustanawiają własne pole magnetyczne nad defektem. Rejestrując to lokalne pole magnetyczne, wykrywamy w ten sposób defekt.

Spośród różnych metod rejestracji lokalnego pola magnetycznego najpowszechniej stosowaną metodą jest metoda magnetyczno-proszkowa, która umożliwia kontrolę części o różnych kształtach i rozmiarach. Na namagnesowaną część nanosi się proszek ferromagnetyczny – zwykle kalcynowany tlenek żelaza (krokus) – lub oblewa się go specjalną zawiesiną – cieczą (nafta lub olej transformatorowy), w której zawieszony jest drobny proszek tlenku żelaza. Stosunek objętości proszku i cieczy w zawiesinach wynosi 1:30; 1:50.

Części można pokryć zawiesiną zanurzając je w naczyniu z zawiesiną na 1-2 min. W tym przypadku cząstki proszku magnetycznego w postaci żył osadzają się w miejscach lokalnego pola magnetycznego, wyraźnie wyznaczając lokalizację wady, którą można łatwo określić podczas oględzin części.

Części poddane obróbce cieplnej, wykonane ze stali stopowych, po namagnesowaniu, powlekane są zawiesiną. W tym przypadku pole magnetyczne w miejscach defektów powstaje w wyniku magnetyzmu szczątkowego. Aby wykryć pęknięcia powierzchni, a także podczas badania części o niskiej twardości, powlekanie zawiesiną przeprowadza się w czasie, gdy części znajdują się pod wpływem pola magnetycznego.

Aby zidentyfikować wady w kierunku poprzecznym (pęknięcia poprzeczne), niezwykle ważne jest przeprowadzenie magnesowania wzdłużnego, a w celu zidentyfikowania wad podłużnych lub ukośnych należy namagnesować część po okręgu.

Możliwa jest także magnetyzacja kombinowana (wzdłużna i kołowa), co umożliwia wykrycie defektów w dowolnym kierunku w jednym etapie magnesowania.

Namagnesowanie wzdłużne można przeprowadzić w polu elektromagnesu i w polu elektromagnesu, a namagnesowanie kołowe można przeprowadzić poprzez przepuszczanie prądu stałego lub przemiennego o dużej sile przez część lub przez metalowy pręt przechodzący przez pustą część na przykład sworzeń tłokowy.

Po przetestowaniu metodami wykrywania wad magnetycznych części należy rozmagnesować. Rozmagnesowanie części odbywa się za pomocą tego samego urządzenia, na którym zostały namagnesowane, lub za pomocą specjalnego urządzenia - demagnetyzatora. Jakość rozmagnesowania sprawdza się za pomocą specjalnego urządzenia lub posypując część proszkiem stalowym. Całkowicie rozmagnesowana część nie przyciąga proszku.

Za pomocą defektoskopii magnetycznej można kontrolować wyłącznie części wykonane z materiałów ferromagnetycznych (stal, żeliwo). Metoda ta nie nadaje się do badania części wykonanych z metali nieżelaznych.

W ostatnich latach do wykrywania pęknięć zaczęto stosować metodę fluorescencyjną. Istota metody wykrywania wad fluorescencyjnych jest następująca. Części podlegające kontroli zanurza się w kąpieli z płynem fluorescencyjnym na 10-15 minut min lub płyn fluorescencyjny nakłada się na powierzchnię części za pomocą pędzla. Dzięki dobrej zwilżalności ciecz ta wnika w pęknięcia części i tam pozostaje. Za 10-15 min płyn fluorescencyjny zmywa się w ciągu kilku sekund z powierzchni części strumieniem zimnej wody pod ciśnieniem około 2 bankomat; następnie części suszy się ogrzanym sprężonym powietrzem.

Wysuszenie i lekkie podgrzanie części powoduje uwolnienie cieczy fluorescencyjnej z pęknięcia na powierzchnię części i jej rozprzestrzenienie się wzdłuż krawędzi pęknięć. Aby lepiej zidentyfikować pęknięcia, powierzchnię wysuszonej części posypuje się drobnym, suchym proszkiem żelu krzemionkowego (SiO 2) i trzyma się na powietrzu przez 5-30 min. Nadmiar proszku usuwa się poprzez wstrząsanie lub przedmuchanie. Suchy mikroporowaty proszek żelu krzemionkowego pomaga w dalszym wyciąganiu płynu fluorescencyjnego z pęknięć. Nasycony cieczą proszek, który przylega do krawędzi pęknięć pod wpływem promieni ultrafioletowych, zaczyna świecić jasnym żółto-zielonym światłem.

Jako ciecz fluorescencyjną stosuje się następującą mieszaninę: lekki olej transformatorowy (olej wazelinowy, Velocite itp.) - 0,25 l, nafta - 0,5 l, benzyna - 0,25 l i barwnik - wada barwy zielono-złotej w postaci proszku: - 0,25 ᴦ. Mieszaninę utrzymuje się do całkowitego rozpuszczenia proszku.

Źródłem promieni ultrafioletowych są lampy rtęciowo-kwarcowe, których światło przepuszczane jest przez specjalny filtr.

Metoda fluorescencyjna umożliwia wykrycie głębokich pęknięć (świecących w postaci szerokich pasków) oraz cienkich i mikroskopijnych pęknięć (świecących w postaci cienkich linii). Na uwagę zasługuje ultradźwiękowa detekcja wad. Znane są różne typy defektoskopów ultradźwiękowych. Metoda opiera się na fakcie, że podczas propagacji drgań sprężystych na styku dwóch ośrodków (powietrze – metal) następuje odbicie energii drgań. Po zewnętrznej kontroli i wykryciu ukrytych wad sprawdzane są wymiary geometryczne części. Części są zwykle mierzone w obszarach największego zużycia. Aby określić, gdzie mierzyć części, niezwykle ważna jest znajomość charakteru ich zużycia.

Przyjrzyjmy się wzorom zużycia niektórych części. Podczas pracy silnika powierzchnia robocza cylindrów zużywa się nierównomiernie. Na swojej długości ściera się do stożka, przy czym największe zużycie obserwuje się w górnej części cylindra, w odległości około 10 mm od górnej płaszczyzny bloku cylindrów. W płaszczyźnie prostopadłej do osi cylinder ściera się, tworząc owal. Największa oś owalu leży w płaszczyźnie prostopadłej do osi wału korbowego.

Zużycie cylindrów na stożku tłumaczy się następującymi przyczynami.

1. Gazy powstałe podczas spalania paliwa wywierają nacisk na pierścienie tłokowe, w wyniku czego gwałtownie wzrasta ciśnienie właściwe tego ostatniego na ściance cylindra. Górny pierścień dociskowy wywiera szczególnie wysokie ciśnienie właściwe (około 30 kg/cm2), dzięki czemu smar pomiędzy zewnętrzną powierzchnią pierścienia tłokowego a powierzchnią cylindra jest wyciskany i powstaje tarcie półsuche.

2. W wyniku luźnego pasowania pierścieni tłokowych do ścianek cylindra, gazy przedostające się przez nieszczelności podczas sprężania i spalania mieszanki roboczej zdmuchują film olejowy, pogarszając warunki smarowania powierzchni trących pierścieni i cylindra .

3. Wysoka temperatura występująca podczas spalania mieszaniny roboczej prowadzi do gwałtownego spadku lepkości oleju, co zmniejsza wytrzymałość filmu olejowego.

4. Zmniejszanie prędkości ruchu tłoka, a tym samym pierścieni tłokowych w górnej części cylindra przy zmianie kierunku ruchu tłoka również przyczynia się do zwiększonego zużycia cylindrów w górnej części.

5. Górna część ścianek butli w kontakcie z gorącymi gazami ulega korozji.

Zwiększone zużycie cylindrów spowodowane jest także niską temperaturą cylindra spowodowaną naruszeniem warunków termicznych silnika, a także częstymi zatrzymaniami i rozruchami silnika, szczególnie w okresie zimowym.

Zużycie cylindra na owalu następuje z następujących powodów:

a) nierównomierne odkształcenie tłoka podczas jego nagrzewania podczas pracy silnika;

b) nieregularny kształt przekroju cylindra w wyniku nierównomiernego odkształcenia jego ścianek podczas ogrzewania;

c) nacisk tłoka na ściankę cylindra pod działaniem bocznej siły normalnej, która jest jedną ze składowych siły ciśnienia gazu na tłok.

Czopy korbowodów wałów korbowych silnika zużywają się bardziej niż czopy główne. Tłumaczy się to trudniejszymi warunkami pracy czopów korbowodu.

Szyje są stożkowe i owalne. Zużycie stożka tłumaczy się odkształceniami sprężystymi wału korbowego podczas jego pracy, a zużycie owalu wynika z działania sił ciśnienia gazu i sił bezwładności działających w jednej płaszczyźnie przechodzącej przez osie cylindrów. Najmniejsza oś owalu leży w płaszczyźnie policzków wału korbowego.

Czopy wałków rozrządu zużywają się i przybierają owalny kształt w wyniku sił generowanych przez unoszenie zaworów, działających na wałek rozrządu w jednym kierunku.

Na wielowypustowych wałach skrzyń biegów, a także na wielowypustowych końcach wałów kardana, wielowypusty zużywają się na całej szerokości. Przednia powierzchnia wielowypustu zużywa się w kierunku obrotu wału. Wyjaśnia to fakt, że powierzchnia ta przenosi siłę podczas pracy połączenia przekładni (wypustu).

Do pomiaru średnic cylindrów zwykle stosuje się średnicówkę wskaźnikową. Niezwykle istotny jest pomiar cylindrów u góry, w miejscu odpowiadającym skrajnemu położeniu górnego pierścienia tłokowego, gdzie zużycie jest największe.

Pomiarów dokonuje się w dwóch wzajemnie prostopadłych kierunkach: równolegle do osi wału korbowego i prostopadle do niej.

Stopień zużycia zależy od największej średnicy.

Wyniki pomiarów zapisywane są w specjalnym paszporcie. Na podstawie uzyskanych danych określa się, do jakiego rozmiaru naprawy należy poddać cylindry blokowe i czy należy je wykładać.

Tłoki silników poddawanych remontowi głównemu nie są sprawdzane, ponieważ wszystkie należy wymienić na nowe (mają zużycie przekraczające dopuszczalne granice).

Pomiar sworzni tłokowych odbywa się za pomocą mikrometrów lub specjalnych cęgów. Średnice trzonków zaworów i popychaczy mierzy się w ten sam sposób.

Wałek rozrządu sprawdza się za pomocą wskaźnika zgięcia. Podczas instalacji niezwykle ważne jest zwrócenie uwagi na użyteczność otworów środkowych. W podobny sposób sprawdza się pod kątem zginania wały korbowe, półosie, wały skrzyni biegów itp. Sprężyny zaworów sprawdza się pod kątem długości i elastyczności. Przydatność sprężyny ocenia się na podstawie wielkości siły, która jest niezwykle ważna przy ściśnięciu jej do określonej długości.

Średnice czopów głównego i korbowodu wału korbowego mierzy się za pomocą mikrometru. Czopy należy mierzyć w dwóch pasach umieszczonych w pobliżu filetów w dwóch wzajemnie prostopadłych kierunkach: w płaszczyźnie przechodzącej przez oś czopów głównego i odpowiednich czopów korbowodu oraz w płaszczyźnie prostopadłej do niej. Wyniki pomiarów wpisuje się do paszportu. Podobnie jak w przypadku kontroli cylindrów silnika, dane te służą jako podstawa do ustalenia, do jakiego rozmiaru naprawy należy poddać czopom wału korbowego.

W przypadku korbowodów mierzone są średnice otworów w głowicy górnej i dolnej. Pomiarów dokonuje się za pomocą średnicówek wskaźnikowych. Otwór w dolnej głowicy na tuleje mierzony jest w dwóch wzajemnie prostopadłych kierunkach: wzdłuż osi korbowodu i prostopadle do niego.

Zużycie zębów przekładni według grubości określa się za pomocą suwmiarki lub specjalnych szablonów. Zęby przekładni zużywają się nierównomiernie, dlatego podczas monitorowania niezwykle ważny jest pomiar co najmniej trzech zębów ustawionych względem siebie pod kątem około 120°.

W przypadku przekładni stożkowych grubość zębów mierzy się na końcu, w miejscu największego modułu.

Sprawdzanie wypaczenia płaszczyzny styku głowicy cylindrów z blokiem cylindrów odbywa się na płycie sterującej za pomocą szczelinomierza.

W zakładach naprawczych, aby zwiększyć produktywność inspektorów, zaoszczędzić drogie uniwersalne narzędzia pomiarowe, poprawić jakość kontroli (eliminować błędy przy pomiarze wymiarów), stosuje się bezłuskowe sztywne narzędzia pomiarowe: zatyczki, zszywki i szablony.

Przyrządy pomiarowe do kontroli wszystkich części podlegających kontroli dobierane są w zestawy w oparciu o specyfikacje techniczne dotyczące kontroli i sortowania. Zaleca się posiadanie tych narzędzi w zestawach na części różnych podzespołów i zespołów: silnika, skrzyni biegów, układu kierowniczego itp. Obecność zestawów znacznie upraszcza proces kontroli.

Płaszcze wodne głowicy i bloku są sprawdzane pod kątem szczelności, które należy przerwać (pęknięcia, dziury na ściankach).

Badanie szczelności przeprowadza się na specjalnych stanowiskach z wodą pod ciśnieniem 4 kg1cm2 w ciągu 2 min. Na takich stanowiskach badane są zwykle nie tylko bloki cylindrów, ale także głowice cylindrów, ᴛ.ᴇ. są uniwersalne.

Administrator musi zadbać o to, aby części, które nie podlegają deidentyfikacji ze względów produkcyjnych, zostały dostarczone w stanie kompletnym.

Na podstawie oględzin zewnętrznych części i dokonanych pomiarów, zgodnie z warunkami technicznymi kontroli sortowania, kontroler określa, do której grupy niezwykle istotne jest przypisanie danej części.

W zależności od stanu części są podzielone na trzy grupy:

1. Nadaje się do dalszego użytkowania bez renowacji.

2. Z zastrzeżeniem renowacji, której zużycie i uszkodzenia można wyeliminować metodami renowacyjnymi opanowanymi w tym przedsiębiorstwie lub w innym zakładzie naprawczym, gdzie przy współpracy można te części zregenerować, jeśli jest to ekonomicznie wykonalne.

3. Części nie nadające się do użytku, które ze względu na swój stan, zużycie lub uszkodzenie nie nadają się do naprawy, a także takie których odbudowa w tych warunkach jest nieopłacalna ekonomicznie.

Aby nie mylić części różnych grup w warunkach produkcyjnych, są one oznaczone farbą o określonym kolorze. Np, odpowiedni - zielony, wymagający renowacji - żółty lub biały, nienadający się do użytku - czerwony.

Podczas kontroli części trzeba zmierzyć się z różnorodnym zużyciem i uszkodzeniami części. Istniejące warunki techniczne kontroli i sortowania części przewidują, że ponad 50% wszystkich czynności kontrolnych przeprowadza się w drodze inspekcji zewnętrznej. Z tego powodu inspektorzy muszą posiadać kompetencje techniczne, kwalifikacje, potrafić prawidłowo ocenić stan danej części i prawidłowo określić, do której grupy należy ją zaliczyć. Jest to ważny warunek zapewnienia wysokiej jakości i ekonomicznych napraw. Dla części pierwszej grupy, tj. w pełni zdatnych do użytku i mieszczących się w dopuszczalnych granicach zużycia, warunki techniczne są stabilne ze względu na ogromne znaczenie obowiązkowego zapewnienia zamienności części przy montażu elementów i zespołów oraz wymaganej jakości napraw. W przypadku części drugiej i trzeciej grupy ᴛ.ᴇ. podlega renowacji i nie nadaje się do użytku w stanie technicznym należy traktować jako materiał orientacyjny, ponieważ definicja „części nienadających się do renowacji” jest warunkowa i zależy od poziomu wyposażenia przedsiębiorstwa naprawczego oraz opanowanych przez nie metod renowacji części. W tym drugim przypadku należy dostosować warunki techniczne sortowania kontrolnego. Wszelkie zmiany dokonane w specyfikacjach technicznych podlegają zatwierdzeniu przez wyższą organizację (ministerstwo).

Sortowanie wyników dla każdej nazwy części zostają wpisane na listę wad.

Karty usterek sporządzane są dla wszystkich jednostek i zespołów M. Jedną formę karty wypełnia się zazwyczaj dla kilku kompletów danej jednostki lub zespołu, np. dla wszystkich silników demontowanych na danej zmianie.

Lista usterek zawiera liczbę odpowiednich części każdego typu, które podlegają renowacji, oraz części nienadających się do użytku - części odrzuconych.

Oświadczenie składa się z czterech odrębnych części. Pierwsza, która zawiera listę wszystkich części, które przeszły test, ich numer katalogowy i wyniki testu, jest główna.

Drugi, który wskazuje liczbę odpowiednich części, dociera do miejsca nabycia wraz z tymi częściami i służy jako podstawa ich rozliczenia.

Trzecia, wskazująca ilość części wymagających renowacji, jest wysyłana wraz z częściami do magazynu części oczekujących na renowację i stanowi podstawę ich rozliczenia.

Ostatnia, czwarta część listy, wskazująca ilość części nienadających się do użytku, przekazywana jest wraz z tą ostatnią do magazynu złomu.

Arkusze wad to nie tylko dokumenty księgowe i sprawozdawcze, ale także dokumenty techniczne, na podstawie przetwarzania statystycznego, z których można określić stawki wymiany i stawki regeneracji części.

Wskaźnik wymiany części- jest to stosunek liczby części nienadających się do użytku do liczby wszystkich części o danej nazwie w partii.

Współczynniki wymiany i renowacji służą jako dane początkowe do projektowania przedsiębiorstw naprawczych, a także służą do obliczania działalności produkcyjnej istniejących przedsiębiorstw i umożliwiają ustalenie zapotrzebowania przedsiębiorstwa naprawczego na nowe części (w celu zastąpienia odrzuconych).

Na podstawie tych danych sporządzane są wnioski na nowe części pochodzące z zewnątrz, a także ustalany jest zakres prac przy produkcji części w danym przedsiębiorstwie. Korzystając ze współczynników odzyskiwania, możesz określić ilość pracy potrzebnej do przywrócenia części.

Ponieważ wszystkie części przychodzące z demontażu przechodzą przez obszar kontroli i sortowania, listy wadliwych umożliwiają kontrolę pracy działu demontażu (ilość części i jakość demontażu).

Części odrzucone podczas kontroli należy wysłać do magazynu złomu. Należy wykluczyć możliwość dostania się tych części do zespołu.

Z grupy odrzuconych części niektóre przedsiębiorstwa wybierają części, które służą jako półfabrykaty do produkcji innych części.

Po oględzinach dla każdej części podlegającej renowacji inspektor defektów na podstawie zestawienia wad przydziela trasę technologiczną.

Droga technologiczna to sekwencja eliminacji określonego zestawu wad. Trasa oznaczona jest na części cyfrą lub literą P, jeśli jest to trasa rzadka.

Kontrola części - koncepcja i rodzaje. Klasyfikacja i cechy kategorii „Kontrola części” 2017, 2018.

Kontrola i sortowanie części

Oczyszczone, odtłuszczone i umyte części oraz integralne podzespoły maszyn drogowych trafiają do sekcji kontrolno-sortowniczej, która jest jednym z krytycznych działów przedsiębiorstwa remontowego, ponieważ jakość i koszt napraw maszyn w dużej mierze zależą od ich precyzyjnej i wykwalifikowanej pracy. Jeśli do zespołu dostaną się części nie nadające się do użytku, błędnie zaklasyfikowane jako odpowiednie, nieuchronnie doprowadzi to do obniżenia jakości naprawy. Jeśli inspektor błędnie zaklasyfikuje części nadające się lub wymagające naprawy jako nienadające się do użytku, wówczas liczba części nadających się lub naprawionych zostanie sztucznie zmniejszona. Podczas montażu wymagana będzie dodatkowa liczba nowych lub naprawionych części, co z kolei doprowadzi do wzrostu kosztów naprawy maszyny. Części, które ze względów technicznych lub produkcyjnych nie podlegają depersonalizacji należy oddać do przeglądu jako komplet.

Głównym celem kontroli i sortowania (wykrywania wad) jest określenie stanu technicznego części i posortowanie ich na odpowiednie grupy.

W wyniku wykrycia wady części należy podzielić na cztery grupy i oznaczyć farbą w odpowiednim kolorze:

1) odpowiednie części, których wymiary mieszczą się w dopuszczalnych granicach bez naprawy, biorąc pod uwagę ich połączenie z nowymi częściami - biały (czasami dla niektórych maszyn, zgodnie z warunkami technicznymi - niebieski);

2) części odpowiednie, których wymiary mieszczą się w dopuszczalnych granicach bez naprawy, biorąc pod uwagę ich połączenie z częściami używanymi – kolor zielony;

3) części podlegające naprawie – kolor żółty;

4) części nienadające się do użytku - kolor czerwony. Do bez renowacji nadają się części, których powierzchnie są uszkodzone lub zużyte w dopuszczalnych granicach, które nie utrudniają dalszego użytkowania. Części te trafiają do działu kompletacji lub magazynu pośredniego.

Do napraw wymagających naprawy zaliczają się części, których uszkodzenia i zużycie powierzchni są na granicy lub przekraczają dopuszczalne normy i nie da się ich sparować, gdyż nie zapewniają one normalnej pracy interfejsu aż do kolejnej poważnej naprawy. Stan techniczny tych części pozwala na naprawę zużytych i uszkodzonych powierzchni. Części te wysyłane są do magazynu pośredniego lub do odpowiednich warsztatów w celu renowacji.

Części nie nadające się do użytku to takie, których stan techniczny nie pozwala na wysokiej jakości naprawę. Części te trafiają do magazynu złomu. Należy zaznaczyć, że kwalifikacja części jako nienadających się do użytku jest warunkowa i w dużej mierze zależy od poziomu wyposażenia zakładu naprawczego oraz technicznych możliwości ich regeneracji. Kontrola i sortowanie części odbywa się zgodnie z wymaganiami specyfikacji technicznych.

Specyfikacje techniczne dla każdego typu maszyn są opracowywane przez instytuty badawcze lub centralne biura projektowe na podstawie badań i materiałów praktycznych dotyczących zużycia, uszkodzeń części i metod naprawy i są zatwierdzane przez organizacje wyższe (ministerstwa). Specyfikacje sporządzane są w formie oddzielnych kart dla każdej części. Karty te wskazują: procedurę kontroli i sortowania części; instrumenty i instrumenty kontroli; rodzaje wad, z powodu których część jest odrzucana; wady dozwolone; wymiary dozwolone bez naprawy; sposoby eliminacji usterek. Na każdej naprawianej części inspektor zaznacza stemplem numer trasy technologicznej.

Wyniki sortowania dla każdej nazwy części wprowadzane są do listy wad, której formularze są przeznaczone dla jednostek danej nazwy. Jeden formularz karty usterek wypełnia się zazwyczaj dla kilku kompletów agregatu, np. dla wszystkich zdemontowanych na danej zmianie skrzyń biegów. Karta usterek składa się z czterech oddzielnych części. Pierwsza, która zawiera listę wszystkich części, które przeszły kontrolę i sortowanie, ich numer katalogowy i wyniki kontroli, jest częścią główną i jest przekazywana do działu produkcyjnego warsztatu lub zakładu. Drugi, który wskazuje liczbę odpowiednich części, trafia wraz z częściami do magazynu pośredniego odpowiednich części lub do części montażowej hali montażowej. Trzeci, wskazujący liczbę części do naprawy, jest wysyłany wraz z częściami do odpowiednich warsztatów w celu renowacji lub do magazynu części oczekujących na naprawę. Ostatnia, czwarta część listy, wskazująca ilość części nienadających się do użytku, przekazywana jest wraz z częściami nienadającymi się do użytku do składu złomu.

Proces wykrywania wad części składa się z kilku kolejno przeprowadzanych metod kontrolnych: oględziny zewnętrzne, przeprowadzane w celu identyfikacji widocznych uszkodzeń; pomiary części; metody kontroli fizycznej (magnetyczne, ultradźwiękowe, luminescencyjne, rentgenowskie itp.).

Aby ustalić właściwości wytrzymałościowe metalu nieszlachetnego i połączeń spawanych, określa się właściwości mechaniczne. Przyjrzyjmy się niektórym z tych metod.

Wszystkie części poddawane są oględzinom zewnętrznym w celu wykrycia widocznych uszkodzeń: rys, wyszczerbień, pęknięć, zadziorów, wad powierzchniowych w połączeniach spawanych, lutowanych i nitowanych. Oględziny zewnętrzne przeprowadza się gołym okiem lub w razie potrzeby przy użyciu szkła powiększającego.

Pomiar części przeprowadza się w celu określenia wymiarów geometrycznych części, odchyleń od ich prawidłowego kształtu geometrycznego (stożek, owalność, zgięcie, skręcenie) oraz wielkości zużycia powierzchniowego. Powierzchnie niektórych części są testowane pod kątem twardości. Poszczególne części są sprawdzane pod kątem elastyczności (sprężyny, sprężyny). Pomiary wykonujemy uniwersalnymi przyrządami pomiarowymi (suwmiarki, suwmiarki, suwmiarki, suwmiarki, mikrometry, średnicówki wskaźnikowe, sondy, mierniki promieni itp.), specjalnymi przyrządami pomiarowymi (mierniki do gwintów, sprawdziany gładkie, zszywki, szablony itp.), specjalne przyrządy i urządzenia (twardościomierze, urządzenia do określania sprężystości sprężyn, urządzenia do pomiaru bicia osiowego i promieniowego łożysk kulkowych itp.). Przy wyborze przyrządów pomiarowych należy wziąć pod uwagę konfigurację, wymiary i klasę dokładności kontrolowanej części.

Aby zidentyfikować wady ukryte w częściach (zlewy, wtrącenia żużla, linie włosów, pęknięcia wewnętrzne itp.), stosuje się metody kontroli fizycznej: magnetyczne, fluorescencyjne, ultradźwiękowe, rentgenowskie. Części pracujące w warunkach przemiennego obciążenia (korbowody, wały korbowe itp.) podlegają takiej kontroli. Szczególnie uważnie należy monitorować części, których praca wiąże się z bezpieczeństwem ruchu drogowego (dwójnogi skrętne, osie skrętne itp.).

Metoda magnetyczna polega na tym, że gdy strumień magnetyczny przechodzi przez kontrolowaną część, w miejscach, w których występują defekty powierzchniowe i wewnętrzne, powstają strumienie rozpraszające, które wykrywa się za pomocą proszku magnetycznego lub cewki indukcyjnej. Po sprawdzeniu część zostaje rozmagnesowana. Do kontroli części tą metodą stosuje się uniwersalne defektoskopy magnetyczne typu MDV (rys. 18), M-217 itp. Podczas kontroli defektoskopem MDV części umieszcza się na pryzmatach 3. Następnie za pomocą defektoskopu MDV pedałem nożnym, podnosi się je do poziomu nabiegunników elektromagnesu i dociska za pomocą uchwytu. 5 Szczelny kontakt części z nabiegunnikami zapewnia mechanizm zaciskowy napędzany uchwytem. Włączają się elektromagnesy, a część posypuje się proszkiem magnetycznym (krokus).

Ryż. 18. Uniwersalny defektoskop magnetyczny typu MDV

Istota metody ultradźwiękowej polega na tym, że gdy ultradźwięki rozchodzą się przez części, ich energia wibracyjna odbija się od granicy między dwoma ośrodkami, na przykład powietrzem-metalem w pęknięciu lub obcym metalem wtrąceniowym we wtrąceniach żużla itp.

Istniejące typy defektoskopów ultradźwiękowych opierają się na zasadzie cienia lub impulsu wykrywania defektów.

Metoda cienia wiąże się z pojawieniem się obszaru „cienia dźwiękowego” za wadą. Metodą tą można kontrolować produkty o prostym kształcie i małej grubości z dostępem obustronnym. Metoda impulsowa opiera się na odbijaniu drgań ultradźwiękowych od powierzchni ubytku. Sterowanie tą metodą odbywa się z dostępem do części z jednej strony. Rozważmy dla przykładu schemat działania defektoskopu ultradźwiękowego pracującego metodą cienia (rys. 19). Krótkie impulsy elektryczne z generatora ultradźwiękowego podawane są do emitera piezoelektrycznego, który przetwarza je na wibracje ultradźwiękowe. Drgania te przenoszone są w postaci fal ultradźwiękowych na kontrolowaną część. Jeśli na jego powierzchni nie ma wady, wówczas fale ultradźwiękowe docierają do odbiornika piezoelektrycznego. Fale te, po przetworzeniu na impulsy elektryczne i wzmocnieniu we wzmacniaczu, są rejestrowane przez wskaźnik (ryc. 19, a). Jeżeli podczas przesuwania emitera i odbiornika wzdłuż części testowej natrafi się na defekt na ścieżce fal ultradźwiękowych (ryc. 19, b), wówczas fale wysyłane przez emiter odbijają się od powierzchni defektu i nie docierają odbiornik. Zmiana położenia strzałki wskaźnika wskazuje, że w danym miejscu części występuje wada.

Charakter usterek i metody kontroli technicznej niektórych typowych części. Typowe części obejmują bloki cylindrów silnika, wały korbowe, koła zębate, łożyska kulkowe, wały wielowypustowe, korbowody itp.

Bloki cylindrów silnika mogą posiadać następujące wady: pęknięcia i otwory przelotowe na powierzchni bloku, uszkodzenie gwintu w otworach gwintowanych, pęknięcie śrub, zgorzelina we wnęce płaszcza wodnego, zużycie cylindrów bloku, wypaczenie górnej płaszczyzny bloku, zużycie otworów na tuleje wałka rozrządu, zużycie otworów na tuleje główne itp.

Pęknięcia, otwory przelotowe, odsłonięte gwinty, połamane szpilki i zgorzelina można wykryć podczas kontroli zewnętrznej. Pęknięcia niewykryte podczas kontroli zewnętrznej są wykrywane podczas hydraulicznego testu szczelności bloku.

Średnice powierzchni roboczych tulei mierzy się średnicówką wskaźnikową w płaszczyznach równoległych i prostopadłych do osi wału korbowego, w miejscu odpowiadającym skrajnemu położeniu pierścienia tłokowego, gdy tłok znajduje się w górnym martwym punkcie. Stopień zużycia zależy od największej średnicy. Na podstawie uzyskanych danych określa się, do jakiego rozmiaru naprawy należy obrobić powierzchnię roboczą wykładziny. Otwory pod łożyska główne i tuleje wałków rozrządu są również mierzone średnicami (można je mierzyć sprawdzianami mikrometrycznymi) w dwóch płaszczyznach. Stopień zużycia zależy od największej średnicy. Wypaczenie górnej płaszczyzny bloku kontrolowane jest za pomocą prostej krawędzi za pomocą szczelinomierza.

Wały korbowe mogą posiadać następujące wady: wygięcia, zużycie czopów głównego i korbowodu, zerwania gwintu w otworach, pęknięcia, zadrapania na czopach. Zerwania gwintu, pęknięcia i zarysowania można wykryć w drodze kontroli zewnętrznej. Średnice czopów głównego i korbowodu wału korbowego mierzy się mikrometrem w dwóch strefach oddalonych o 10-12 mm w pobliżu przeplotów, w dwóch wzajemnie prostopadłych kierunkach: w płaszczyźnie przechodzącej przez osie czopów głównego i odpowiadających im czopów korbowodu, i w płaszczyźnie prostopadłej do niego. Wartość stożka definiuje się jako różnicę pomiędzy największą i najmniejszą średnicą szyjki, mierzoną w dwóch strefach i wzajemnie prostopadłych płaszczyznach. Wielkość owalności określa się odejmując od największej średnicy szyi najmniejszą, mierzoną w tym samym pasie, ale w różnych płaszczyznach.

Na podstawie wyników pomiarów określa się wielkość zużycia (uwzględniając wartości przetarcia, owalności i zbieżności na czopach), a następnie ustala się, do jakiego rozmiaru naprawczego należy obrobić czopy wału korbowego. Ugięcie trzonka kontrolowane jest za pomocą wskaźnika umieszczonego wzdłuż środkowego czopa, umieszczającego go wraz z zewnętrznymi czopami głównymi na pryzmatach.

Koła zębate (koła zębate) mogą posiadać wady: zużycie zębów, odpryski, wgniecenia, pęknięcia czy mikropęknięcia na powierzchniach zębów. Zużycie zębów na grubości jest kontrolowane za pomocą suwmiarki, stycznych i optycznych sprawdzianów kół zębatych oraz szablonów. Pomiary przeprowadza się wzdłuż cięciwy koła początkowego trzech zębów ustawionych względem siebie pod kątem 120° w dwóch odcinkach. Odpryski, wgniecenia, pęknięcia lub włoskowate pęknięcia na powierzchni zębów można wykryć podczas oględzin przy użyciu lupy z 10-krotnym powiększeniem.

Łożyska kulkowe mogą posiadać wady: odpryski metalu lub pęknięcia na pierścieniach, odpryski lub łuszczenie się powierzchni tocznej, uszkodzenia koszyków, naloty na pierścieniach, zwiększone luzy osiowe i promieniowe.

Luzy osiowe i promieniowe kontroluje się za pomocą specjalnego urządzenia (ryc. 20). Inne wady można wykryć poprzez oględziny zewnętrzne przy użyciu szkła powiększającego 10x.

Wały wielowypustowe mogą mieć następujące główne wady: wygięty wał, zużycie obszarów łożyskowych i zużycie wielowypustów na szerokości. Zagięcie wału sprawdza się w środkach maszyny lub urządzenia wzdłuż niezużytej części wielowypustów za pomocą czujnika zegarowego. Wielkość zużycia obszarów łożyskowych i zużycie szerokości wielowypustów można określić za pomocą pomiarów mikrometrami lub suwmiarką.

Ryż. 20. Wyznaczanie luzów w łożyskach kulkowych:

a-urządzenie do określania wartości luzów promieniowych; b-urządzenie do określania wartości luzu osiowego; c - sprawdzenie wartości luzu osiowego bez urządzenia

Korbowody mogą mieć wady: zginanie, skręcanie, zużycie otworu w górnej główce korbowodu. Zginanie i skręcanie sprawdza się za pomocą specjalnego urządzenia. Stopień zużycia otworu w górnej główce korbowodu określa się mierząc średnicę otworu za pomocą średnicyomierza wskaźnikowego.

Ryż. 21. Tabela wykrywania defektów sprzętu

Organizacja stanowisk pracy. Podczas kontroli i sortowania organizowane są stanowiska pracy w dziale kontroli i sortowania zakładu demontażu. Wskazane jest specjalizowanie stanowisk pracy dla grup części określonych typów. Np. stanowisko do wykrywania usterek okuć (śrub, nakrętek, podkładek itp.) części skrzyń biegów, silników itp. Specjalizacja stanowisk pracy pozwala na lepsze wykorzystanie sprzętu, urządzeń i narzędzi, ułatwia pracę inspektorów, co ostatecznie zwiększa wydajność pracy i poprawia jakość wykrywania defektów części. W miejscu pracy instalowany jest stół lub stół warsztatowy. Nakładki na stoły podzielone są na strefy: dla części oczekujących na wykrycie wady; do wykrywania wad części; do sortowania części na dobre, złe i wymagające naprawy; do dokumentacji technicznej. Do kontroli dużych części w miejscu pracy dostarczane są platformy z płytami kalibracyjnymi. Stanowisko pracy musi być wyposażone we wszystkie urządzenia, urządzenia i narzędzia niezbędne do kontroli. Defektoskopy, centra i inne urządzenia instalowane są osobno na stołach-stojakach. Do przechowywania przyrządów i narzędzi kontrolnych w miejscu pracy instalowane są szafki i stojaki. Do gromadzenia i transportu części konieczne jest zapewnienie specjalnych pojemników. Jako pojazdy wykorzystywane są pojazdy elektryczne z platformą podnośną lub wózkami widłowymi. Aby podnosić duże i ciężkie części, miejsce pracy jest wyposażone w sprzęt do podnoszenia.

DO Kategoria: - Naprawa pojazdów drogowych