একটি মান স্ট্রিম মানচিত্র নির্মাণ. ফ্লো ম্যাপিং অ্যালগরিদম ভ্যালু স্ট্রিম ম্যাপিং এবং অপ্টিমাইজেশান পিডিএফ

ম্যাপিং টেকনোনিকোলের একটি মোটামুটি সাধারণ টুল। এটি শুধুমাত্র সমগ্র প্রবাহ বিশ্লেষণ করার জন্য নয়, পৃথক প্রক্রিয়াগুলির জন্যও ব্যবহৃত হয়।

ভ্যালু স্ট্রিম ম্যাপিং ব্যবহার করে উন্নতির মধ্য দিয়ে প্রথম গাছগুলির মধ্যে একটি ছিল উচালির উদ্ভিদ। 2006 সালে, তারা প্রাইমারের জন্য মান স্ট্রীম বেছে নিয়েছিল। ম্যাপিং শুরু করার আগে, ক্লায়েন্ট যা চায় তা তৈরি করার জন্য আমরা ক্লায়েন্টের দ্বারা কী মূল্যবান তা নির্ধারণ করেছিলাম; বিক্রয়মূল্য এবং বাজারের চাহিদার প্রতিফলিত গ্রাহকের দৃষ্টিকোণ থেকে পণ্যের অন্তর্নিহিত উপযোগিতা বুঝুন। এটি উত্পাদনের জন্য পণ্যের পছন্দ এবং এর বৈশিষ্ট্যগুলি অন্তর্ভুক্ত করে। আমাদের ক্লায়েন্ট কে এবং এই ক্লায়েন্ট আসলে কি জন্য অর্থ প্রদান করতে ইচ্ছুক তা বোঝা গুরুত্বপূর্ণ ছিল। আমরা গ্রাহকদের অধ্যায়ে বিশদভাবে মূল্য সংজ্ঞায়িত করার বিষয়ে কথা বলেছি।

উচালিতে, প্রযোজনা পরিচালক সাগাদিভ আইদারের নেতৃত্বে ম্যাপিংয়ের কাজ করা হয়েছিল। প্রতিটি অপারেশনের জন্য সাইটে পর্যবেক্ষণ এবং পরিমাপ করা হয়েছিল, যার ভিত্তিতে বর্তমান অবস্থার একটি মানচিত্র তৈরি করা হয়েছিল।

একটি সাধারণ ডায়াগ্রাম একটি ভোক্তা অর্ডার পূরণ করার জন্য প্রয়োজনীয় উপকরণ এবং তথ্যের প্রবাহের প্রতিটি পর্যায়ে চিত্রিত করে। বর্তমান মান স্ট্রীম নির্ধারণ করার পরে, আমরা বর্তমান স্ট্রীমকে এমন ক্রিয়াকলাপের পরিপ্রেক্ষিতে বিশ্লেষণ করেছি যা মান তৈরি করে এবং তৈরি করে না। আমরা অনেক ক্ষতি দেখেছি যা দূর করা দরকার:

- বর্ণনামূলক তালিকা:

- কাঁচামাল জায় ছিল 14 দিন, সমাপ্ত পণ্য জায় ছিল 9 দিন।

- অতিরিক্ত পরিবহন:

- গুদাম থেকে সাইটে কাঁচামাল সরবরাহ, সাইট থেকে কাঁচামাল গুদামের দূরত্ব 50 মিটার এক উপায়, প্রতিদিন 6 টি ট্রিপ পর্যন্ত। মোট 600 মিটার;

- দিনে একবার দ্রাবক অবশিষ্টাংশ পর্যবেক্ষণ করা হয়. ট্যাঙ্কগুলির দূরত্ব 200 মিটার, মোট 400 মিটার।

- অতিরিক্ত উৎপাদন:

- একটি পুশ-পুল সিস্টেম ব্যবহার করে উত্পাদন করা হয়েছিল।

- অপ্রয়োজনীয় আন্দোলন:

- সাইটে স্টিকার প্রিন্ট করার জন্য প্রিন্টারের অভাব। প্রিন্টারটি উত্পাদন কর্মশালায় অবস্থিত ছিল, যার দূরত্ব এক দিকে 350 মিটার। স্টিকারটি দিনে 3 বার পর্যন্ত প্রিন্ট করা হয়েছিল। স্টিকার মুদ্রণের জন্য কর্মশালায় মোট চলাচল ছিল প্রতি শিফটে 2100 মিটার;

- পরীক্ষাগারে শংসাপত্র এবং মান নিয়ন্ত্রণের জন্য নমুনা স্থানান্তর, যা প্রতি শিফটে 3 বার পর্যন্ত উত্পাদন কর্মশালায় অবস্থিত। প্রতিদিন মোট 2100 মিটার।

- অতিরিক্ত প্রক্রিয়াকরণ:

- স্ট্রেচ ফিল্ম সহ সমাপ্ত প্যালেটের প্যাকেজিং। একটি প্যালেট র্যাপারে দিনে 40 বার পর্যন্ত একটি প্যালেট ইনস্টল করা, 6 মিটার দূরত্ব, প্রতি শিফটে মোট 240 মিটার, 1.5 মিনিটে 1টি প্যালেট প্যাক করা, প্রতি শিফটে মোট 1 ঘন্টা।

- অপেক্ষা (অলস):

- দিনে 30 মিনিট পর্যন্ত প্যাকেজিংয়ের জন্য পরিবহণের জন্য প্যালেটে সমাপ্ত পণ্যগুলির জন্য অপেক্ষা করা;

- প্রাইমারের প্রথম ব্যাচ প্রস্তুত হওয়ার জন্য অপেক্ষা করা - দিনে 40 মিনিট: সমাপ্ত পণ্য শুরু হওয়ার আগে, কাউন্টারগুলিতে বিটুমেন শক্ত হয়ে যায় - গরম করার সময় 3 ঘন্টা পর্যন্ত।

তারপরে আমরা ম্যাপিংয়ের তৃতীয় পর্যায় শুরু করি - প্রবাহের গতিবিধি সংগঠিত করা, মান প্রবাহের একটি ভবিষ্যতের মানচিত্র অঙ্কন করা। আমরা একটি কর্ম পরিকল্পনা রূপরেখা দিয়েছি:

- সরবরাহকারী এলাকা:

- কাঁচামালের ইনভেন্টরি 6 দিনে হ্রাস করা। "দুধের ট্রাক" নীতি অনুসারে বালতি সরবরাহ করা (একটি গাড়িতে কালো এবং নীল বালতি), প্রতি দশ দিনে নয়, ঠিক সময়ে দ্রাবক অর্ডার করা;

- কন্ট্রোল রুমে মনিটরে ডেটা আউটপুট সহ দ্রাবক সহ পাত্রে লেভেল মিটার স্থাপন (দ্রাবক অবশিষ্টাংশের দৃশ্যায়ন);

- সাইটে স্টিকার প্রিন্ট করতে সাইটে একটি প্রিন্টার ইনস্টল করা;

- সরাসরি প্রাইমার বোতলজাত কর্মশালার পাশে একটি ধারক গুদামের সংগঠন;

- সমস্ত কাঁচামাল স্টক বোতলজাত কর্মশালার পাশে অবস্থিত একটি গুদামে স্থানান্তর করা।

- উৎপাদন এলাকা:

- বিটুমেনকে শক্ত হওয়া রোধ করতে সাইটে উত্তপ্ত বিটুমেন মিটার স্থাপন;

- শিফটের শুরুতে বোতলজাত করার জন্য পূর্ববর্তী শিফটের শেষে প্রাইমারের একটি ব্যাচ প্রস্তুত করা;

- কাঁচামালের ইনকামিং পরিদর্শন, প্রযুক্তিগত পরামিতি নিয়ন্ত্রণ এবং সমাপ্ত পণ্যের শংসাপত্রের জন্য সাইটে একটি পরীক্ষাগারের সংগঠন;

- স্ট্রেচ টেপ দিয়ে প্যালেট বেঁধে এবং মোড়ানোর জন্য 2টি টেপের অনুপস্থিতিতে প্রসবের গুণমান সম্পর্কে ট্রেডিং অংশীদারদের কাছ থেকে প্রতিক্রিয়া প্রাপ্ত করা, পরীক্ষা-নিরীক্ষা করা;

- প্যালেটের প্যাকেজিংয়ে লেবেল প্রয়োগ করার মুহুর্ত থেকে একটি অবিচ্ছিন্ন প্রক্রিয়া তৈরি করা;

- প্যাকেজিং উপকরণের স্টকের জন্য একটি সুপারমার্কেট তৈরি করা।

- শিপিং এলাকা:

- 4 দিন পর্যন্ত সমাপ্ত পণ্য জায় হ্রাস;

- লোড এবং আনলোড করার জন্য মেশিনের দ্রুত ইনস্টলেশনের জন্য র্যাম্পে লিমিটার স্থাপন;

- সাইটে র্যাম্প এবং গুদাম নম্বর চিহ্ন স্থাপন;

- গ্যাস স্টোরেজ এলাকার কাছাকাছি লোডিং র্যাম্প স্থাপন করা।

আমরা ভবিষ্যতের মান স্ট্রীম ম্যাপ করেছি।

চিত্র 1. উচালিতে বর্তমান এবং ভবিষ্যতের মান স্ট্রীম মানচিত্র, প্রাইমার এবং কোল্ড ম্যাস্টিক উত্পাদন সাইট।

প্রাইমার এবং কোল্ড ম্যাস্টিক উৎপাদন এলাকায় উল্লেখযোগ্য পরিবর্তন হয়েছে। ব্যবস্থাগুলি বাস্তবায়নের পরে, উত্পাদন চক্রের সময়টি 14 দিনে হ্রাস করা হয়েছিল, 2007 সালে প্রাথমিক ম্যাপিংয়ের পর এক বছর মান তৈরির সময় ছিল 95 সেকেন্ড, 2008 সালে প্রবাহ প্রবর্তনের পরে - 36 সেকেন্ড। তৈরি পণ্যের টার্নওভার 2006 সালে বছরে 9.78 গুণ থেকে 2007 সালে বছরে 17 গুণ বেড়েছে। সাইটে শ্রম উত্পাদনশীলতা দ্বিগুণ করা, কাঁচামালের তালিকা 8.6% এবং সমাপ্ত পণ্যের তালিকা 70.5% হ্রাস করা সম্ভব হয়েছিল। উৎপাদন এবং গুদামের স্থান 30% এর বেশি হ্রাস পেয়েছে।

একটি মান স্ট্রিম মানচিত্র তৈরি করার সময়, আমরা "ব্যবসায়িক প্রক্রিয়াগুলি দেখতে শিখুন" বইটির লেখকদের সুপারিশগুলি ব্যবহার করেছি৷ মান স্ট্রিম মানচিত্র নির্মাণের অনুশীলন":

প্ল্যান্টে প্রাইমার এবং কোল্ড মাস্টিক্সের উত্পাদন প্রবাহে সম্পূর্ণ প্রবাহ এবং পৃথক প্রক্রিয়াগুলিকে উন্নত করার জন্য কাজ এখনও চলছে, যদিও, অবশ্যই, ফলাফলগুলি প্রথমবারের মতো চিত্তাকর্ষক নয়। ক্রমাগত উন্নতির প্রক্রিয়াটি একটি সর্পিল। প্রতিটি বিপ্লবের ফলে ক্ষয়ক্ষতির একটি কম উল্লেখযোগ্য হ্রাস এবং একটি ক্রমবর্ধমান আরো ঘনিষ্ঠভাবে সংযুক্ত এবং দক্ষ অপারেশন। কিছু সময়ে, ক্রমাগত উন্নতি ছোট ক্রমবর্ধমান উন্নতির একটি সিরিজে পরিণত হয়।

ধীরে ধীরে, ম্যাপিং কোম্পানির বেশিরভাগ বিভাগের কাজের একটি অবিচ্ছেদ্য অংশ হয়ে ওঠে। হাতে আঁকা মানচিত্র কম্পিউটারে স্থানান্তরিত হতে থাকে। ম্যাপিং প্রক্রিয়া নিজেই আরও আনুষ্ঠানিক হয়ে উঠেছে। প্রবাহ মানচিত্র, বার্ষিক প্রবাহ উন্নতির পরিকল্পনা এবং প্রবাহ বিশ্লেষণের জন্য নথির ফর্ম উপস্থিত হয়েছে। যদি কোম্পানির একাধিক বিভাগ প্রবাহের সাথে জড়িত থাকে, তাহলে তারা এন্ড-টু-এন্ড প্রবাহের উন্নতির জন্য কাজ করতে একত্রিত হতে শুরু করে। পরিসংখ্যান 3-6 ছাদ রোল উপকরণের প্রবাহ উন্নত করার কাজ দেখায়, যা কোম্পানির বিতরণ কেন্দ্রের মাধ্যমে বিক্রি করা হয়েছিল। তদনুসারে, টেকনোনিকলের দুটি বিভাগ প্রবাহের সাথে জড়িত: বিটুমেন ছাদ উপকরণ "টেকনোফ্লেক্স" উত্পাদনের জন্য রায়জান প্ল্যান্ট এবং কোম্পানির আঞ্চলিক বিতরণ কেন্দ্র, যেখান থেকে কোম্পানির পণ্যের সম্পূর্ণ পরিসর এবং তৃতীয় পক্ষের বিল্ডিং উপকরণগুলি নির্মাতারা পাঠানো হয়।

চিত্র 2. পণ্য গোষ্ঠী "রোল উপকরণ", রায়জানের জন্য বর্তমান মান প্রবাহের মানচিত্র

চিত্র 3. পণ্য গোষ্ঠী "রোল উপকরণ", রায়জানের জন্য ভবিষ্যতের মান প্রবাহের মানচিত্র

চিত্র 4. পণ্য গ্রুপ "রোল উপকরণ", রায়জানের জন্য মূল্য প্রবাহের উন্নতির জন্য বার্ষিক পরিকল্পনা

চিত্র 5. পণ্য গোষ্ঠী "রোল উপকরণ", রায়জানের জন্য মূল্য প্রবাহের বিশ্লেষণ

প্রক্রিয়ার উন্নতি

ম্যাপিং টেকনোনিকোলের একটি মোটামুটি সাধারণ টুল। এটি শুধুমাত্র সমগ্র প্রবাহ বিশ্লেষণ করার জন্য নয়, পৃথক প্রক্রিয়াগুলির জন্যও ব্যবহৃত হয়।

চিত্র 6 এবং 7 একটি ম্যাপিং টুল ব্যবহার করে একটি ক্লায়েন্টকে সমাপ্ত পণ্য শিপিংয়ের প্রক্রিয়াটি কল্পনা, বিশ্লেষণ এবং পরবর্তীতে উন্নত করার উদাহরণ প্রদান করে।

চিত্র 6. ক্লায়েন্ট, কাস্টমার সার্ভিস ডিপার্টমেন্ট, রায়জানের কাছে জিপি চালানের প্রক্রিয়ার বর্তমান মানচিত্র

বর্তমান মানচিত্রে আমরা পরবর্তী উন্নতির স্থানগুলিকে হলুদ ছায়ায় দেখতে পাই, যা ক্লায়েন্টের পক্ষে সিদ্ধান্তের সংখ্যা হ্রাস করা এবং প্রক্রিয়াটির দক্ষতা বৃদ্ধি করা সম্ভব করে তোলে, যা আমাদের ভবিষ্যতের মানচিত্রে প্রতিফলিত ফলাফল অর্জন করতে দেয়।

চিত্র 7. ক্লায়েন্ট, কাস্টমার সার্ভিস ডিপার্টমেন্ট, রায়জানের কাছে জিপি চালানের প্রক্রিয়ার ভবিষ্যত মানচিত্র

1 প্রাইমার রুক্ষ, ছিদ্রযুক্ত এবং ধুলোযুক্ত পৃষ্ঠগুলিতে আঠালো উপাদানগুলির শক্তিশালী আনুগত্যের জন্য আধুনিক নির্মাণ বাজারে একটি উচ্চ-মানের এবং সাশ্রয়ী মূল্যের রচনা।

2 Rother M. ব্যবসায়িক প্রক্রিয়া দেখতে শিখুন। মান স্ট্রিম মানচিত্র নির্মাণের অনুশীলন / মাইক রথার, জন শুক; প্রতি ইংরেজী থেকে - এম.: আলপিনা বিজনেস বুকস: সিবিএসডি, সেন্টার ফর দ্য ডেভেলপমেন্ট অফ বিজনেস স্কিলস, 2005। - 144 পি।

আধুনিক অর্থনীতির গতিশীলভাবে বিকাশকারী প্রক্রিয়াগুলির পরিপ্রেক্ষিতে, ক্রমবর্ধমান জটিল উত্পাদন এবং নিয়ন্ত্রণ পদ্ধতির সৃষ্টি, তাদের উন্নতির জন্য সবচেয়ে প্রাসঙ্গিক পদ্ধতির একটি হল বিভিন্ন ক্ষতি অপ্টিমাইজ করার পদ্ধতির প্রবর্তন। প্রথমত, এটি এন্টারপ্রাইজগুলির সংস্থানগুলির সাথে সম্পর্কিত - অস্থায়ী, আর্থিক, প্রযুক্তিগত, শক্তি এবং অন্যান্য।

কার্যকলাপের বৈশিষ্ট্য

অনুশীলনে, একটি নির্দিষ্ট সিলিং রয়েছে যা সিস্টেমের প্রযুক্তিগত এবং সাংগঠনিক বিকাশের স্তরের সাথে যুক্ত (সংস্থা, এন্টারপ্রাইজ)। এটা স্পষ্ট যে একটি ছোট টেইলারিং ওয়ার্কশপ থেকে উৎপাদনের সম্পূর্ণ স্বয়ংক্রিয়তা দাবি করা বিভিন্ন মানদণ্ডের জন্য অনুপযুক্ত, এবং প্রাথমিকভাবে অর্থনৈতিক বিষয়গুলির জন্য। যাইহোক, সিস্টেমের আকার নির্বিশেষে, সর্বনিম্ন ক্ষতি সহ উপলব্ধ সংস্থানগুলির সর্বাধিক এবং সর্বোত্তম ব্যবহার নিশ্চিত করা প্রয়োজন, যা যে কোনও সংস্থা এবং কার্যকলাপের ধরণের জন্য সত্য।

এই ক্ষেত্রে, প্রগতিশীল প্রক্রিয়া পরিচালনার কৌশলগুলি ব্যবহার করার প্রয়োজন রয়েছে, যা চর্বিহীন বা "চর্বিহীন" উত্পাদন তৈরির তত্ত্বের উপর ভিত্তি করে। এর মধ্যে রয়েছে 5S এবং TPM সিস্টেম, ভ্যালু স্ট্রিম ম্যাপিং এবং SMED ইত্যাদি।

উদ্ভাবনের উদ্দেশ্য

লীন ("চর্বিহীন") উত্পাদন হ'ল ক্রিয়াকলাপ সংগঠিত করার জন্য বিশেষ পদ্ধতির একটি ব্যবস্থা, যা সিস্টেমের বিভিন্ন প্রকৃতির ক্ষতি দূর করাকে এর মূল লক্ষ্য হিসাবে বিবেচনা করে। প্রক্রিয়াটি বেশ সহজ: গ্রাহকের কাছে মূল্য যোগ করে না এমন সবকিছুকে অপ্রয়োজনীয় (ক্ষতি) হিসাবে শ্রেণীবদ্ধ করা উচিত এবং সিস্টেম থেকে বাদ দেওয়া উচিত। এটা স্পষ্ট যে ভিত্তিপ্রস্তর হল "ক্ষতি" এর ধারণা, যেহেতু তাদের সংজ্ঞা পদ্ধতির কার্যকারিতাকে সরাসরি প্রভাবিত করবে। এই ক্ষেত্রে, আপনার বিশেষজ্ঞদের মান স্ট্রীম ম্যাপ করার প্রশিক্ষণ পরিষেবা বিধান বাজারে একটি উল্লেখযোগ্য সুবিধা

ক্ষতির ধরন

"লীন ম্যানুফ্যাকচারিং" হল প্রোডাকশন লজিস্টিকসের মৌলিক ধারণাগুলির মধ্যে একটি। এবং যদিও ক্ষয়ক্ষতি নির্ধারণের জন্য বিভিন্ন পদ্ধতি রয়েছে, আমরা সর্বাধিক সর্বজনীন প্রকারগুলি হাইলাইট করব:

- অপেক্ষার সময় - অপারেশনের যেকোনো ডাউনটাইম চূড়ান্ত পণ্যের মান হ্রাস করে। উপকরণ, সরঞ্জাম মেরামত, ব্যবস্থাপনা থেকে তথ্য বা নির্দেশাবলীর জন্য অপেক্ষা করা প্রক্রিয়াটিকে ধীর করে দেয় এবং এর বাস্তবায়নের খরচ বাড়ায়।

- অপ্রয়োজনীয় ক্রিয়াকলাপ (পণ্যগুলির অপ্রয়োজনীয় প্রক্রিয়াকরণ) - অপ্রয়োজনীয় প্রযুক্তিগত ক্রিয়াকলাপ, প্রকল্পের পর্যায়, সমস্ত কিছু যা স্ট্যান্ডার্ড পদ্ধতি দ্বারা সরবরাহ করা হয় তবে গ্রাহকের আস্থা না হারিয়ে সমতল করা যেতে পারে।

- অপ্রয়োজনীয় - কর্মক্ষেত্রের দুর্বল সংগঠনের কারণে সরঞ্জাম, সরঞ্জাম, অযৌক্তিক আন্দোলনের জন্য অনুসন্ধান করা ইত্যাদি।

- উপকরণের অপ্রয়োজনীয় চলাচল - ইনভেন্টরি সিস্টেমের দুর্বল সংগঠন, প্রগতিশীল পরিবহন সরবরাহের অভাব এবং সরবরাহের জন্য আউটসোর্সিং প্রক্রিয়া।

- অতিরিক্ত জায় - গুদামে অতিরিক্ত আইটেমের জন্য উচ্চ খরচের ফলে সংস্থার কার্যকারী মূলধন বেঁধে দেওয়া।

- প্রযুক্তিগত ক্ষতি - পুরানো ডেটা প্রক্রিয়াকরণ সিস্টেম, প্রযুক্তিগত প্রক্রিয়া এবং প্রক্রিয়াকরণ রুট।

- অত্যধিক উৎপাদন থেকে ক্ষতি হল অতিরিক্ত পরিমাণে পণ্য উৎপাদন, যা তাদের স্টোরেজ, পরিবহন এবং পরবর্তী বিক্রয়ের জন্য খরচ বৃদ্ধি করে।

- বৌদ্ধিক ক্ষতি - শ্রমিক এবং কর্মচারীদের উদ্যোগকে উত্সাহিত করার ব্যবস্থার অভাব, যুক্তিযুক্ত প্রস্তাবের একটি দুর্বল ব্যবস্থা, কাজের প্রতি সৃজনশীল পদ্ধতির দমন।

একটি সিস্টেমে বর্জ্য অপসারণ এবং প্রকল্প বাস্তবায়নের প্রক্রিয়াগুলি অপ্টিমাইজ করার জন্য সবচেয়ে সাধারণ পদ্ধতিগুলির মধ্যে একটি হল মান স্ট্রিম ম্যাপিং। চর্বিহীন উত্পাদন আপনাকে একটি অভিযোজিত সিস্টেম তৈরি করতে দেয় যা পরিবেশের পরিবর্তনগুলিতে নমনীয়ভাবে সাড়া দেয়।

এটি সমস্ত ক্রিয়াগুলির (অপারেশন) সামগ্রিকতা যা একটি পণ্যে প্রয়োজনীয় অবস্থা অর্জন বা প্রয়োজনীয় বৈশিষ্ট্যগুলি প্রাপ্ত করার জন্য সঞ্চালিত হয়। ক্রিয়াগুলি দুটি গ্রুপে বিভক্ত:

- পণ্যের মান তৈরি করা (মান যোগ করা);

- পণ্য মান যোগ না.

উপস্থাপিত চিত্র থেকে দেখা যায়, একটি পণ্যের প্রযুক্তিগত পরিবর্তনের পর্যায়গুলি (নীল রঙ) পণ্যের মূল্য যোগ করে, এবং সহায়ক ক্রিয়াকলাপের পর্যায়গুলি - প্রস্তুতিমূলক, পরিবহন, সঞ্চয়স্থান - (গোলাপী রঙ) - বিপরীতভাবে, বরং সময়ের অপ্রয়োজনীয় ক্ষতির কারণে পণ্যের মূল্য হ্রাস করুন।

ম্যাপিং প্রক্রিয়া

ম্যাপিং পদ্ধতির ভিত্তি হল একটি বিশেষ গ্রাফিকাল অ্যালগরিদমের বিকাশ যা সময়ের সাথে একটি পণ্য তৈরির প্রক্রিয়া (একটি প্রকল্প বাস্তবায়ন) দেখায়। এই অ্যালগরিদমটিকে একটি মান স্ট্রিম ম্যাপ বলা হয়, যা একটি নির্দিষ্ট চিহ্নের (চিহ্ন, চিহ্ন) উপর ভিত্তি করে একটি গ্রাফিকাল মডেল।

কার্ডের প্রধান সুবিধা:

- চলমান প্রক্রিয়ার একটি গ্রাফিক মডেল প্রাপ্ত করা, একটি সামগ্রিক ভিজ্যুয়াল উপলব্ধির জন্য বিভিন্ন অতিরিক্ত প্রক্রিয়া বিবেচনা করে (কাজটি হল ঘটনাগুলির সাধারণ প্রবাহ দেখা);

- প্রকল্পের সব পর্যায়ে বিভিন্ন সনাক্ত করার ক্ষমতা;

- সমস্ত ধরণের খরচ কমানোর জন্য ফলাফলের মডেলের প্যারামেট্রিক অপ্টিমাইজেশনের সম্ভাবনা;

- অ্যালগরিদমের বিভিন্ন সূচকের সাথে কাজ করুন, যা বাস্তব প্রক্রিয়াগুলির উন্নতিতে প্রতিফলিত হবে।

মান গ্রাফ এবং প্রতীকের উপর ভিত্তি করে মান স্ট্রিম ম্যাপিং গঠন - আয়তক্ষেত্রাকার এবং ত্রিভুজাকার ব্লক, দিকনির্দেশক এবং ধাপযুক্ত তীর এবং অন্যান্য পরিসংখ্যান। সমস্ত বিশেষজ্ঞদের জন্য একটি সাধারণ ভাষায় অধ্যয়নের অধীনে প্রক্রিয়াটির পর্যায়গুলি রেকর্ড করা সম্ভব করে তোলে। এই ক্ষেত্রে, প্রশ্নে প্রবাহের উপর নির্ভর করে প্রতীকগুলিকে আলাদা করার পরামর্শ দেওয়া হয় - উপাদান বা তথ্যগত।

লীন ম্যানুফ্যাকচারিং-এ ভ্যালু স্ট্রিম ম্যাপিং মেকানিজম আপনাকে অপ্রয়োজনীয় উপাদান জমে থাকা সমস্ত জায়গা চিহ্নিত করতে দেয়।

নির্মাণের নিয়ম

ভ্যালু স্ট্রীম ম্যাপিং-এর মধ্যে সহজ ধাপগুলির একটি সিরিজ সম্পাদন করা জড়িত যা আপনাকে নির্দিষ্ট পরামিতিগুলির সাথে দ্রুত প্রয়োজনীয় প্রকল্প মডেল তৈরি করতে দেয়। উদাহরণ স্বরূপ:

- প্রক্রিয়াটির বর্তমান অবস্থার একটি নির্ভরযোগ্য চিত্র পাওয়ার জন্য উপাদান এবং তথ্য প্রবাহের একটি বিশ্লেষণ পরিচালনা করুন।

- ক্ষতির লুকানো কারণগুলি সনাক্ত করতে এবং নেতিবাচক নিদর্শনগুলি খুঁজে পেতে সামনের দিকে এবং বিপরীত দিকে প্রবাহের মধ্য দিয়ে যান।

- যেকোনো পরিস্থিতিতে, অন্যান্য বিশেষজ্ঞের ফলাফল বা মানক মানের উপর নির্ভর না করে নিজেই সময় পরিমাপ করুন।

- যদি সম্ভব হয়, নিজেও একটি মানচিত্র তৈরি করুন, যা অন্যের ভুল এবং টেমপ্লেট সমাধান উভয়ই এড়াতে পারবে।

- অপারেটরদের ক্রিয়াকলাপ বা সরঞ্জামের টুকরোগুলিতে নয়, পণ্যের উপরই ফোকাস করুন।

- একটি পেন্সিল বা মার্কার ব্যবহার করে ম্যানুয়ালি একটি মানচিত্র তৈরি করুন।

- উপলব্ধি উন্নত করতে রঙ ব্যবহার করে প্রক্রিয়া উপাদানগুলি কল্পনা করুন।

ভ্যালু স্ট্রিম ম্যাপিংয়ের উদাহরণ

আসুন নথি ব্যবস্থাপনার ক্ষেত্রে একটি প্রবাহ মানচিত্র তৈরির একটি উদাহরণ বিবেচনা করা যাক, যে কোনো প্রতিষ্ঠানের কার্যক্রমের অন্তর্নিহিত।

প্রধান কাজ হল সর্বোত্তম সরবরাহকারী নির্বাচন করা। আদর্শ সিদ্ধান্ত প্রক্রিয়াটি নিম্নরূপ: সরবরাহকারী নির্বাচন করা (12 দিন) - চুক্তির পাঠ্য অঙ্কন করা (3 দিন) - কার্যকরী পরিষেবাগুলিতে অনুমোদন (18 দিন) - একজন অনুমোদিত ব্যক্তির ভিসা (3 দিন) - সীলমোহর প্রাপ্ত করা ম্যানেজারের (1 দিন) - প্রতিপক্ষের স্বাক্ষর গ্রহণ (7 দিন) - কর্তৃপক্ষের সাথে নিবন্ধন (3 দিন)।

মোট, আমরা প্রয়োজনীয় চুক্তি প্রাপ্ত করার জন্য প্রয়োজনীয় পরিমাণ সময় পাই - 48 দিন। বিশ্লেষণের ফলাফল ছিল সিদ্ধান্ত গ্রহণের পরিকল্পনায় সবচেয়ে বেশি বাধা চিহ্নিত করা।

মানচিত্র বিশ্লেষণের পর প্রধান পরিবর্তন:

- কিছু নথির স্বাক্ষর বিভাগীয় প্রধানদের কাছে অর্পণ করার জন্য একটি আদেশ জারি করা হয়েছিল (পরিচালনা যন্ত্রপাতির লোড হ্রাস করা এবং অনুমোদনের সংখ্যা উল্লেখযোগ্যভাবে হ্রাস করা)।

- সমস্ত পরিষেবার জন্য একই প্রয়োজনীয়তাগুলি তৈরি করা হয়েছে (চুক্তিগত নথিগুলির প্রয়োজনীয়তার একটি সাধারণ ধারণা, পারফর্মারদের দ্বারা ত্রুটির সংখ্যা হ্রাস করা)।

- ডকুমেন্ট বিশ্লেষণের এন্ড-টু-এন্ড নীতিটি বিভিন্ন পরিষেবা থেকে বিশেষজ্ঞদের একটি সাধারণ গ্রুপ তৈরি করে বাস্তবায়িত হয়েছে।

- নতুন চুক্তি টেমপ্লেট ব্যবহার করা হয়েছে.

- ইলেকট্রনিক সিস্টেমের মাধ্যমে ডকুমেন্টেশন প্রক্রিয়াকরণের প্রক্রিয়াগুলি অপ্টিমাইজ করা হয়েছে।

- প্রক্রিয়ার পর্যায় অতিক্রম করে নথির গুণমান ট্র্যাক করার জন্য একটি ইলেকট্রনিক সিস্টেম তৈরি করা হয়েছে।

মান স্ট্রীম ম্যাপিংয়ের প্রধান ফলাফল ছিল বিভাগীয় পরিষেবাগুলিতে অনুমোদনের সময় সহ চুক্তিভিত্তিক ডকুমেন্টেশন প্রাপ্তির সময় 2 গুণ কমানো।

উপসংহার

সম্প্রতি, ভ্যালু স্ট্রিম ম্যাপিং (ভিএসএম, ভ্যালু স্ট্রিম ম্যাপিং) বিভিন্ন সংস্থার কাজ অপ্টিমাইজ করার জন্য একটি খুব সাধারণ পদ্ধতি হয়ে উঠেছে। এটি তার সরলতা এবং অ্যাক্সেসযোগ্যতার কারণে, সময়ের সাথে সাথে সঞ্চিত একটি উপকারী প্রভাব সহ ন্যূনতম খরচ। উত্পাদন সরবরাহের এই মৌলিক পদ্ধতির সফল বাস্তবায়নের অনেক উদাহরণ রয়েছে: রোস্টেক কর্পোরেশনের উদ্যোগ, ট্রান্সম্যাশহোল্ডিং, জেএসসি রাশিয়ান রেলওয়ে, ইত্যাদি। সম্প্রতি, ফেডারেল স্তরে, চিকিৎসা প্রতিষ্ঠানগুলিতে একটি চর্বিহীন উত্পাদন ব্যবস্থা তৈরি করা হয়েছে। . বিশেষ করে, ক্লিনিকগুলিতে মান স্ট্রিম ম্যাপিং পরিচালনা করার প্রস্তাব করা হয়েছে।

আপনি দেখতে পাচ্ছেন, বিবেচিত পদ্ধতির সম্পূর্ণ সম্ভাবনা সবেমাত্র উন্মোচিত হতে শুরু করেছে।

এই উপাদান প্রদান করার জন্য আমরা NPO Saturn-এর প্রেস সার্ভিসকে ধন্যবাদ জানাই।

লীন ম্যানুফ্যাকচারিং (এলপি) এর দর্শনটি গ্রাহকের জন্য মান তৈরির একটি প্রবাহ হিসাবে ব্যবসার ধারণার উপর ভিত্তি করে। একটি প্রক্রিয়া/অপারেশন থেকে অন্য প্রক্রিয়ায় স্থানান্তরিত প্রক্রিয়া/অপারেশনের ফলাফল, বাস্তব ও অস্পষ্ট উভয়ই একটি মান প্রবাহ তৈরি করে। BP মান প্রবাহের গতি বাড়ানোর জন্য, এর ধারাবাহিকতা, অভিন্নতা নিশ্চিত করতে এবং ক্ষতি দূর করার চেষ্টা করে। BP দৃষ্টিকোণ থেকে আদর্শ মান স্ট্রীম মডেল হল একক আইটেমের প্রবাহ। একটি অবিচ্ছিন্ন মূল্য প্রবাহের আকারে সমস্ত প্রক্রিয়া এবং ক্রিয়াকলাপ তৈরি করা একটি সংস্থার দক্ষতা বাড়ানোর একটি সর্বজনীন উপায়।

মান স্ট্রীম সংগঠিত করতে এবং পরবর্তীকালে এটিকে উন্নত করতে, BP সরঞ্জামগুলি ব্যবহার করা উচিত। একটি মান স্ট্রীম সংগঠিত করার জন্য মৌলিক টুল যা আপনাকে বর্তমান অবস্থা বিশ্লেষণ করতে এবং একটি মান স্ট্রিমের লক্ষ্য অবস্থা বর্ণনা করতে দেয় একটি মান স্ট্রিম মানচিত্র (VSC)।

CPSC হল "একটি ভোক্তা অর্ডার পূরণের জন্য প্রয়োজনীয় উপাদান এবং তথ্য প্রবাহের প্রতিটি স্তরকে চিত্রিত করে" (GOST R 56020-2014)।

বর্তমান এবং ভবিষ্যতের রাজ্যগুলির CPSC রয়েছে৷

KPSC বর্তমান অবস্থা

গুরুত্বপূর্ণ:

- বর্তমান অবস্থা CPSC নির্মাণের জন্য সমস্ত ডেটা একই সময়ে সংগ্রহ করতে হবে, তাই এটি অবশ্যই একদিনে তৈরি করা উচিত।

- CPSC সবসময় কাগজে একটি অনুভূত-টিপ কলম দিয়ে হাতে আঁকা হয়। সমস্ত দলের সদস্যরা নির্মাণের সাথে সরাসরি জড়িত।

CPSC প্রতিফলিত করা উচিত:

1. গ্রাহকের প্রয়োজনীয়তা

2. সরবরাহকারীর ক্ষমতা

3. উপাদান প্রবাহ

4. তথ্য প্রবাহ

5. ইনভেন্টরি: কত টুকরা এবং কতদিনের জন্য।

6. প্রক্রিয়ার পর্যায়/অপারেশন সম্পর্কে তথ্য। উদাহরণস্বরূপ, মেশিনিং অপারেশনের জন্য:

- প্রক্রিয়াকরণের সময়

- ব্যাচ আকার

- সময়ের পরিবর্তন

- % ত্রুটিপূর্ণ

- উন্নতি

- সরঞ্জাম প্রাপ্যতা

- শিফট

- কর্মী

- চক্রাকারে

7. পর্যায়/অপারেশনকে মান-সৃজনকারী এবং অ-মান-সৃষ্টিকারীর মধ্যে বিভাজন।

8. মান স্ট্রিম দক্ষতার গণনা:

দক্ষতা অনুপাত = মূল্য সৃষ্টি (প্রক্রিয়াকরণ) সময়/উৎপাদন চক্র সময়।

সমগ্র প্রক্রিয়ার উৎপাদন চক্রের সময়কে পর্যায়/অপারেশনের উৎপাদন চক্র সময়ের যোগফল হিসাবে সংজ্ঞায়িত করা যেতে পারে।

একটি পরিস্থিতির জন্য যেখানে পুরো প্রক্রিয়া জুড়ে ইনভেন্টরিগুলি গ্রাহকের প্রয়োজনকে উল্লেখযোগ্যভাবে অতিক্রম করে, উত্পাদন চক্রের সময় গ্রাহকের প্রয়োজন দ্বারা নির্ধারিত হবে। এক্ষেত্রে:

লিড টাইম (দিন) = ইনভেন্টরি (টুকরা)/গ্রাহকের চাহিদা (টুকরা/দিন)

9. ক্ষতির মূল কারণ এবং বাধা যা মান প্রবাহের দক্ষতার প্রয়োজনীয় স্তর অর্জন করতে দেয় না।

KPSC বর্তমান অবস্থা। উদাহরণ নং 1(সম্প্রসারিত করা ছবিটি দেখার জন্য ক্লিক করুন)

KPSC বর্তমান অবস্থা। উদাহরণ নং 2

লক্ষ্য:

মান স্ট্রিম দক্ষতা অর্জন করা থেকে প্রয়োজনীয় স্তর বাধা দেয় যে বাধা চিহ্নিত করুন.

কর্ম:

- বিশ্লেষণ করা বস্তুর সংজ্ঞা দাও (পণ্য পরিবার, পণ্য, প্রক্রিয়া)।

- একটি দল জড়ো করা

- নেতাকে চিহ্নিত করুন।

- পুরো দল দ্রুত প্রবাহের মধ্য দিয়ে যায়, প্রক্রিয়াটির আউটপুট দিয়ে শুরু করে (গ্রাহকের কাছে চালান)

- গ্রাহকের প্রয়োজনীয়তা নির্ধারণ এবং রেকর্ড করুন।

- সরবরাহকারীর ক্ষমতা নির্ধারণ এবং নথিভুক্ত করুন।

- প্রক্রিয়া সম্পর্কে তথ্য সংগ্রহের জন্য ভলিউম এবং কৌশল নির্ধারণ করুন (অপারেশন, ইনভেন্টরি, তথ্য প্রবাহ এবং ব্যবস্থাপনা বৈশিষ্ট্য), তথ্য সংগ্রহের জন্য ফর্ম প্রস্তুত করুন।

- দলের সদস্যদের মধ্যে সমগ্র প্রক্রিয়া (ডেটা সংগ্রহের বস্তু) ভাগ করুন।

- উপাদান এবং তথ্য প্রবাহের প্রকৃত পথ ধরে চলার মাধ্যমে, সময় পরিমাপ করে, তালিকা গণনা করে এবং সরাসরি জড়িতদের সাথে যোগাযোগ করে ডেটা সংগ্রহ করুন।

10. সংগৃহীত তথ্য কাগজে রাখুন।

12. ক্ষতি, লক্ষ্য কর্মক্ষমতা অর্জনে বাধা এবং উন্নতির সুযোগ সনাক্ত করতে সংগৃহীত তথ্য বিশ্লেষণ করুন। সমস্ত চিহ্নিত কারণ CPSC-তে প্রয়োগ করা উচিত।

ফলাফল:

- মান প্রবাহের বর্তমান অবস্থার একটি চাক্ষুষ উপস্থাপনা, প্রক্রিয়া অংশগ্রহণকারীদের জন্য পরিস্থিতির একটি দ্ব্যর্থহীন দৃষ্টি প্রদান করে।

- প্রক্রিয়াটির লক্ষ্য অবস্থা নির্ধারণ করতে এবং প্রক্রিয়াটিকে উন্নত করার জন্য সমাধানগুলি বিকাশ করতে প্রয়োজনীয় তথ্য সংগ্রহ করা হয়।

KPSC ভবিষ্যত রাষ্ট্র

আসুন সবচেয়ে গুরুত্বপূর্ণ লীন নীতিগুলির একটি দ্রুত সারাংশ দেখি যা আপনাকে একটি লক্ষ্যযুক্ত মান স্ট্রিম মানচিত্র তৈরি করতে সাহায্য করতে পারে।

দুঃখিত, এই উপাদানটি সম্পূর্ণরূপে শুধুমাত্র ম্যানুফ্যাকচারিং ম্যানেজার সোসাইটির সদস্যদের জন্য উপলব্ধ।

আপনি নিবন্ধন করতে পারেন এবং সাইটে প্রকাশিত একচেটিয়া বিশ্লেষণাত্মক, পদ্ধতিগত এবং অনুবাদ সামগ্রীগুলিতে অ্যাক্সেস পেতে পারেন।

অংশগ্রহণ অনেক অতিরিক্ত সুযোগ প্রদান করে।

গ্রাহক মান স্ট্রীম ম্যাপিং, মানচিত্র ভিএসএমবা সাংগঠনিক উন্নতির কৌশলগুলির একটি সম্পূর্ণ পরিসর বাস্তবায়ন করার সময় কেবল ম্যাপিং হল সবচেয়ে সাধারণ ডায়গনিস্টিক টুল; টুলটি বিদেশী সাহিত্যে পর্যাপ্ত বিশদে বর্ণনা করা হয়েছে এবং রাশিয়ান ভাষায় দীর্ঘকাল ধরে অনুবাদ করা হয়েছে। যাইহোক, যেমন অনুশীলন দেখানো হয়েছে, এই বিশদটি এবং বিশদটি কেবলমাত্র ব্যাপক উত্পাদন নিয়ে উদ্বেগ প্রকাশ করে, আশ্চর্যজনকভাবে, কেবল সিরিয়াল এবং ছোট আকারের উত্পাদনের উদ্যোগগুলির জন্য এমন অনেকগুলি সূক্ষ্মতা রয়েছে যা কোথাও বর্ণনা করা হয়নি, ফলস্বরূপ, কর্মীদের জন্য ম্যাপিং প্রতিনিধিত্ব করে। একটি উল্লেখযোগ্য সমস্যা।

একাধিকবার আমরা এমন পরিস্থিতির সম্মুখীন হয়েছি যেখানে মাইক রথার এবং জন শকের লেখা একটি বই - "বিজনেস প্রসেস দেখতে শিখুন" (একটি চমৎকার বই, আমরা প্রত্যেকের কাছে এটি সুপারিশ করি), উদ্যোগী গোষ্ঠী তার প্রবাহকে ম্যাপ করে এবং করে। পছন্দসই ফলাফল পান না। মানচিত্রটি কেবল "বাধাগুলি" দেখায় না এবং এটি স্পষ্ট নয় যে কোথায়, এবং সবচেয়ে গুরুত্বপূর্ণভাবে, পরিস্থিতি পরিবর্তন করার জন্য কেন কোন প্রচেষ্টা করা হবে, সবকিছু ঠিক আছে। না, এটি স্বজ্ঞাতভাবে পরিষ্কার যে সমস্যা আছে, কিন্তু সংখ্যাগুলি সেগুলি দেখায় না এবং সেইজন্য কী করা দরকার তা বলা অসম্ভব এবং সবচেয়ে গুরুত্বপূর্ণভাবে, ব্যবস্থাপনার কাছে প্রমাণ করার জন্য যে এই নির্দিষ্ট অঞ্চলটি মোকাবেলা করা প্রয়োজন, মেশিন, অপারেশন, কোন উপায় নেই.

এই ক্ষেত্রে উত্তরটি খুবই সহজ, বইটি ব্যাপক উৎপাদনে ফ্লো ম্যাপিং বর্ণনা করে, এই ধরনের উৎপাদনের জন্য যখন একদল মেশিন, একটি প্রোডাকশন লাইন বা সাইট, এমনকি একটি ওয়ার্কশপও একটি একক ধরণের অংশ বা তার পরিবর্তনগুলি তৈরি করে তখন এটি স্বাভাবিক। একে অপরের থেকে খুব আলাদা নয়। অর্থাৎ, আমরা ডেডিকেটেড করেছি (প্রতি অংশে) অপারেশন এবং সম্পূর্ণ প্রক্রিয়া। বইগুলিতে বর্ণিত পরিস্থিতি ঠিক এই। যাইহোক, যখন আমরা এমন উদ্যোগের কথা বলা শুরু করি যেগুলি নন-ম্যাস পণ্য উত্পাদন করে, অংশগুলির একটি বৃহৎ পরিসর একই সুবিধার মধ্য দিয়ে যায়, আমাদের কাছে সাধারণ (বেশ কয়েকটি অংশের জন্য) প্রক্রিয়া রয়েছে এবং এখানেই সংক্ষিপ্তসারগুলি শুরু হয় যা সাহিত্যে বর্ণিত হয় না।

সুতরাং, শুরু করার জন্য, আমরা সাধারণ পরামর্শ দেব, রাশিয়ান উদ্যোগে অনুশীলনের মাধ্যমে অর্জিত, ব্যাপক এবং নন-ম্যাস উত্পাদন, যা আপনাকে কম শ্রম ব্যয় এবং ত্রুটি সহ একটি প্রবাহ মানচিত্র তৈরি করার অনুমতি দেবে। এগুলি বইয়ের সুপারিশগুলির থেকে কিছুটা আলাদা, তবে এগুলি শত শত কর্মশালা থেকে প্রাপ্ত উপসংহার।

- প্রাক-ম্যাপ অপারেশন, পরিবহন এবং ইনভেন্টরির জন্য, পেন্সিলের পরিবর্তে রঙিন স্টিকার ব্যবহার করা ভাল; ব্যাপক উত্পাদনের বিপরীতে, মানচিত্রে আরও সংশোধন করা হবে এবং যদি এটি অনেক সময় নেয় তবে গোষ্ঠীটি তাদের তৈরি করতে খুব অলস হতে পারে। সময়ের মানচিত্রের অর্ধেক মুছে ফেলা এবং পুনরায় অঙ্কন করা বা ম্যাপে ফাঁকা শীটের একটি অতিরিক্ত টুকরো আটকানো কিছু লোকের কাছে একটি "প্রিয়" জিনিস বলে মনে হবে৷ আপনি যদি 5 বার বা তার বেশি ভুল করেন?

- প্রাথমিকভাবে, প্রযুক্তিগত প্রক্রিয়ার প্রবাহটি গ্রহণ করা এবং ম্যাপ করা এবং তারপরে কর্মশালায় অনুশীলনে সূক্ষ্মতাগুলি পরিষ্কার করা ভাল; প্রচুর সংখ্যক অপারেশন সহ জটিল মানচিত্রে, ওয়ার্কশপের মধ্য দিয়ে হাঁটা সমস্ত ক্রিয়াকলাপ রেকর্ড নাও করতে পারে, কিছু সঞ্চালিত হয় না। (খুব প্রায়ই, এই অংশটি কেবল আজ প্রক্রিয়া করা হয় না), কেউ কেউ কেবল ভুলে যাবে বা তাদের তুচ্ছ মনে করবে।

- ভ্যালু স্ট্রীম ম্যাপিং-এ একটি অপারেশন হল কাজের ক্ষেত্র থেকে উপাদান সরানো ছাড়াই সম্পাদিত কাজ বা কাজের একটি গ্রুপ এবং ক্রিয়াগুলির মধ্যে ইনভেন্টরি, অর্থাৎ, একটি কর্মক্ষেত্রে ক্রমানুসারে পরিচালিত প্রযুক্তিগত প্রক্রিয়ায় বেশ কয়েকটি অপারেশন লেখা যেতে পারে; ম্যাপিংয়ের জন্য, এটি একটি মোট চক্র সময় সহ একটি অপারেশন (এরপরে TC)।

- পর্যায়ক্রমে প্রবাহ ম্যাপিংয়ে পরিমাপ করা ভাল; প্রকৃত পরিস্থিতির সাথে প্রযুক্তিগত প্রক্রিয়ার প্রাথমিক বিশ্লেষণ এবং সমন্বয়ের সময়, রিজার্ভ এবং পরিবহনের পরিমাণ পরিমাপ করা হয়, কারণ এটি পরিচিতির সময় দেখা যেতে পারে, একই সময়ে অপারেশনগুলির সংজ্ঞার সঠিকতা পরীক্ষা করা হবে, উদাহরণস্বরূপ, যদি হঠাৎ অপারেশনগুলির মধ্যে কোনও পরিবহন না থাকে তবে সেগুলি একত্রিত করা যেতে পারে।

- কাজের দিনের মধ্যে যে কোনো সময়ে ইনভেন্টরিগুলি পরিমাপ করা হয়, জায় পরিমাণ এবং এই পরিমাণের সঠিক অবস্থানটি নোট করা প্রয়োজন, এই তথ্য আরও গণনার প্রয়োজন হবে।

- সীমিত সরবরাহের সাথে পরিচালিত উত্পাদন সুবিধাগুলির বিচ্ছিন্ন ঘটনা রয়েছে, অর্থাৎ, একটি স্থানান্তরের জন্য উপাদানের একটি ব্যাচ নেওয়া হয় এবং শিফটের শেষে এই উপাদানটি সমাপ্ত পণ্যে রূপান্তরিত হয়; এই ধরনের ক্ষেত্রে, পরিমাপের সময় নির্ভর করে আপনি কী করছেন তার উপর দেখতে/দেখাতে চাই।

- পরিবহন, সরলতার জন্য, প্রথমে ধাপে পরিমাপ করা হয়, একটি ধাপ 0.6 মিটার নেওয়া হয়, দুটি ধাপ এক সেকেন্ডের সমান, কিন্তু শুধুমাত্র যদি পরিবহন উন্নতির প্রধান উৎস না হয়। যদি উন্নতির প্রধান উত্স পরিবহন হয়, আপনি ভুল গবেষণা টুল নির্বাচন করেছেন, স্প্যাগেটি চার্ট ব্যবহার করুন, তারপর পরিমাপ মিটারে বাহিত হয়, এবং সময় একটি স্টপওয়াচ ব্যবহার করে পরিমাপ করা হয়।

- চক্রের সময় পরিমাপ করা কাজের মূল অংশ, বিশ্লেষণের জন্য তথ্যের প্রধান উত্স এবং এখানেই মূল সূক্ষ্মতাগুলি স্থির হয়। স্ট্যান্ডার্ড পরিস্থিতিগুলি পর্যাপ্ত বিশদে বর্ণনা করা হয়েছে, তাই আসুন ব্যাপক উত্পাদনের জন্য অ-মানক পরিস্থিতিতে ঘুরে আসি, তবে প্রথমে সাধারণ পরামর্শ:

- চক্রের সময় পরিমাপ করা মানককরণ নয়; আপনি মানক থেকে ডেটা ব্যবহার করবেন না; তাদের পরিমাপ পদ্ধতিগুলি ম্যাপিংয়ের জন্য প্রয়োজনীয়গুলির থেকে আলাদা।

- TC হল অভিন্ন যন্ত্রাংশ তৈরির সময় অভিন্ন ক্রিয়াগুলির মধ্যে সময়, অর্থাৎ, আপনি যদি স্টপওয়াচটি চালু করেন, উদাহরণস্বরূপ, যে মুহুর্তে অংশটি একটি পাত্রে স্থাপন করা হচ্ছিল, তখন চক্রের শেষ হবে একই মুহুর্তে, আমরা কন্টেইনারে বসানো থেকে কন্টেইনারে পরবর্তী প্লেসমেন্ট পর্যন্ত সময় পরিমাপ করি।

সুতরাং, কঠিন পয়েন্ট:

1. উপদ্রব নং 1এমন কিছু প্রক্রিয়া রয়েছে যেখানে অপারেশনের সংখ্যা কর্মীদের সংখ্যাকে ছাড়িয়ে যায় এবং এখানে কম্পিউটার কেন্দ্রের সরাসরি পরিমাপ একটি উদ্দেশ্যমূলক ছবি দেয় না; এটি একটি গণনা করাও প্রয়োজন।

আসুন একটি উদাহরণ দেখি (চিত্র নং 1 দেখুন)

ভাত। নং 1

গ্রাফটি দেখায় যে প্রবাহ সহজেই দ্বিগুণ আউটপুট উত্পাদন করতে পারে, তবে অনুশীলন থেকে আমরা জানি যে ওভারটাইম ছাড়া বিদ্যমান পরিমাণ উত্পাদন করা যায় না। কি ব্যাপার?

কিন্তু পুরো বিষয়টি হল যে আমাদের মাত্র তিনজন কর্মচারী আছে এবং যখন একজন কর্মচারী একটি অপারেশন করে, অন্যটি নিষ্ক্রিয় থাকে এবং তার কম্পিউটার কেন্দ্রে প্রবেশ করে এবং ডাউনটাইম সময় (চিত্র নং 2 দেখুন)।

ভাত। নং 2

বাস্তবে, আমাদের গ্রাফটি এইরকম হওয়া উচিত (চিত্র নং 3 দেখুন)।

ভাত। 3 নং

উত্পাদনশীলতার পরিপ্রেক্ষিতে প্রবাহ বিশ্লেষণ করার জন্য এবং বাধাগুলির উপস্থিতির জন্য এই পরিস্থিতিটি দেখা দরকার, তবে এই ক্ষেত্রে, CC গণনা করা প্রয়োজন, পরিমাপ করা নয়। দুটি গণনার বিকল্প আছে। প্রথমত, আমরা যদি বলতে পারি কোন ক্রিয়াকলাপে শ্রমিকদের নিয়োগ করা হয়েছে এবং কী পরিমাণে, তাহলে আমরা অপারেশনগুলির জন্য VT গুলিকে যোগ করি এবং এই ক্রিয়াকলাপের জন্য নির্ধারিত কর্মীদের সংখ্যা দিয়ে যোগফলকে ভাগ করি।

চিত্রে বিবেচিত ক্ষেত্রে। নং 3, এটি দেখতে এই রকম হবে VTsr1=(VTs1+VTs2+VTs3+VTs4)/1।

যেখানে, VTsr1 হল প্রথম কর্মীর জন্য 1 থেকে 4 পর্যন্ত অপারেশন করার সময় চক্র;

VTs1-4 - 1 থেকে 4 অপারেশনের জন্য পরিমাপ করা চক্র সময়;

1 - 1 থেকে 4 জন কর্মরত কর্মীর সংখ্যা।

দ্বিতীয় বিকল্পটি, যদি কর্মীদের নিয়োগ না করা হয় বা প্রত্যেকেই পুরো পরিসরের কাজ সম্পাদন করে, তবে একমাত্র উপলব্ধ বিকল্প হল সমস্ত কম্পিউটার কেন্দ্রের যোগফল এবং মোট কর্মীদের সংখ্যা দ্বারা ভাগ করা।

ভাত। নং 4

চিত্রে বিবেচিত ক্ষেত্রে। নং 4, এটি এই VTs = (সমষ্টি VTs1-10)/3 এর মত হবে।

যেখানে, VTs হল এই অপারেশনগুলির জন্য আনুমানিক চক্র সময়;

VTs1-10 - 1 থেকে 10 অপারেশনের জন্য পরিমাপ করা চক্র সময়;

3 - 1 থেকে 10 পর্যন্ত অপারেশন সম্পাদনকারী কর্মীদের সংখ্যা।

স্বাভাবিকভাবেই, গণনার এই পদ্ধতিটি শুধুমাত্র সেই ক্ষেত্রেই প্রয়োগ করা হয় যখন কর্মী একই সাথে এই ক্রিয়াকলাপগুলি সম্পাদন করে না, যেমনটি ঘটে, উদাহরণস্বরূপ, উত্পাদন কোষগুলিতে। আসুন আমরা আরও স্পষ্ট করি যে এই ক্ষেত্রে, প্রতিটি অপারেশনে সিভির পরিমাপ সমস্ত আন্তঃক্রিয়ামূলক সময় ব্যয় (পরিবহন, কর্মক্ষেত্রের মধ্যে চলাচল, কর্মক্ষেত্রের প্রস্তুতি ইত্যাদি) অন্তর্ভুক্ত করে করা হয়।

2. উপদ্রব নং 2, একই পরিস্থিতির আরেকটি রূপ, যখন সরঞ্জাম বা শ্রমিকরা একটি অংশ বা অনুরূপ অংশগুলির একটি গোষ্ঠী তৈরি করে না, তবে এমন অংশগুলির একটি পরিসীমা যা প্রক্রিয়াকরণের সময়ের মধ্যে উল্লেখযোগ্য পার্থক্য রয়েছে এবং অন্যান্য প্রবাহের অন্তর্গত। এই ক্ষেত্রে, আমাদের প্রয়োজনীয় অংশে সিসি পরিমাপ করাও প্রাসঙ্গিক নয়, কারণ ডাউনটাইম অন্তর্ভুক্ত। আমি আপনাকে মনে করিয়ে দিই যে, ভিটি, এটি অভিন্ন অংশ তৈরির সময় অভিন্ন ক্রিয়াগুলির মধ্যে সময়। অর্থাৎ, অন্য অংশের উৎপাদনের জন্য গণনা কেন্দ্র আমাদের প্রয়োজন গণনা কেন্দ্রের অন্তর্ভুক্ত এবং এটি বৃদ্ধি করে। যাইহোক, এই ক্ষেত্রে, গণনা সামান্য সাহায্য করে। একদিকে, আমাদের অবশ্যই VTsr=VTsizm+(T-(N*VTsism))/N সূত্রটি পেতে হবে।

যেখানে, VTsr হল এই অপারেশনের জন্য আনুমানিক চক্র সময়;

VTsism - একটি প্রদত্ত অপারেশনের জন্য পরিমাপিত VTs;

T - প্রতি মাসে এই অপারেশনের জন্য উপলব্ধ সময়;

N হল প্রতি মাসে প্রয়োজনীয় গবেষণাকৃত অংশের সংখ্যা।

যাইহোক, সাধারণ গাণিতিক রূপান্তরের পরে, এই সূত্রটি VTsr = T/N রূপ নেয়, যা Takt সময় গণনা করার সূত্রের সাথে মিলে যায় (এর পরে TT হিসাবে উল্লেখ করা হয়)। ফলস্বরূপ, VT VT এর সমান হবে এবং আবার আমাদের কাছে বিশ্লেষণের জন্য ডেটা নেই।

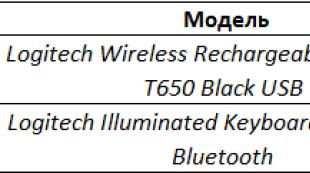

3. মানচিত্রে ডেটার নির্ভুলতা পরম নয়।, এবং এটির জন্য প্রচেষ্টা করা সময়ের অপচয়, তবে উল্লেখযোগ্যভাবে ভিন্ন VT সহ অনুরূপ অংশগুলির জন্য VT-তে ডেটা স্পষ্ট করার জন্য, গড় নয়, ওজনযুক্ত গড় ব্যবহার করা ভাল (সারণী নং 1 দেখুন)।

ট্যাব। নং 1

4. আরেকটি পয়েন্ট হল একটি একক শিফটে আনা, একটি পরিস্থিতি প্রায়ই ঘটে যখন কিছু অপারেশন দুই শিফটে এবং অন্যগুলো এক বা তিন শিফটে সঞ্চালিত হয়। তারপর VT গণনা করার জন্য আপনি যে শিফট ব্যবহার করেছেন তার জন্য VT অবশ্যই পুনঃগণনা করতে হবে, অর্থাৎ, একটি তিন-শিফট মোডে VT অবশ্যই 3 দ্বারা ভাগ করতে হবে যদি আপনি VT গণনা করার জন্য একটি একক শিফটের জন্য উপলব্ধ সময় ব্যবহার করেন।

5. এটি তথাকথিত একাউন্টে গ্রহণ করা প্রয়োজন "সুদ" লেনদেন, প্রযুক্তিগত প্রক্রিয়া ইতিমধ্যে একটি অপারেশন অন্তর্ভুক্ত হতে পারে বিয়ে চূড়ান্ত করতে, যা শুধুমাত্র বেশ কয়েকটি পণ্যের উপর সঞ্চালিত হয় বা প্রক্রিয়াটিতে নির্বাচনী নিয়ন্ত্রণ থাকতে পারে, হয় এই জাতীয় ক্রিয়াকলাপগুলি পুনরায় গণনা করা, VT কে শতাংশ দ্বারা গুণ করা, যদি এটি জানা থাকে, বা এটিকে মোটেও বিবেচনায় না নেওয়া ভাল।

- ভিটি গণনার ক্ষেত্রে, কিছু পরিবর্তন না করাই ভাল, আমরা সময়ের জন্য উপলব্ধ সময় গ্রহণ করি এবং একই সময়ের জন্য অধ্যয়নের অধীনে থাকা পণ্যের প্রয়োজন দ্বারা ভাগ করি, সমস্ত সূক্ষ্মতা, আমরা ইতিমধ্যে সঠিকভাবে গণনা করে বিবেচনা করেছি। ভিটি

- স্টক ব্যবহারের সময় নির্ধারণ করার জন্য, একটি সহজ কৌশল রয়েছে: আপনাকে অপারেশনের আগে পড়ে থাকা অংশের সংখ্যা কয়েক মিনিট বা সেকেন্ডের মধ্যে এই অপারেশনের গণনা কেন্দ্র দ্বারা টুকরো টুকরো করে গুণ করতে হবে, কারণ এটা এই হারে যে উপাদান প্রক্রিয়া দ্বারা গ্রাস করা হবে. অপারেশন শেষ হওয়ার পরে যদি উপাদানটি পড়ে থাকে, তবে ফলাফলের সাথে, উপাদানটি এক ব্যাচে স্থানান্তরিত হলে পরিবহন সময় যোগ করা প্রয়োজন এবং যদি উপাদানটি স্থানান্তরিত হবে তবে ব্যাচের সংখ্যা দ্বারা পরিবহণের সময়কে গুণ করা হয়। অংশ

- এর পরে, আপনাকে গণনা করতে হবে, প্রাপ্ত সমস্ত সময় যোগ করতে হবে, এটি হবে অর্ডার সমাপ্তির সময় বা প্রক্রিয়াটির সময়কাল।

- প্রক্রিয়াটির সময়কালকে দিনে রূপান্তর করা ভাল, যেহেতু অনুশীলন দেখায় যে এটি ছাড়া, অনেকে সময়কালটিকে অন্য সময়ের সাথে বিভ্রান্ত করে, যদি সরাসরি গণনাতে এটি মিনিটে রেখে দেওয়া হয়। এই ক্ষেত্রে, পরিবর্তনগুলি অবশ্যই বিবেচনায় নেওয়া উচিত। উদাহরণস্বরূপ, যদি আমরা একক-শিফট কাজের জন্য 920 মিনিট পাই, তাহলে সময়কাল হবে 2 কার্যদিবস, এবং দুই-শিফটের কাজের জন্য 1 দিন।

- যদি আমরা সূত্রগুলি ব্যবহার করে গণনা করি, অর্থাৎ লিটলস ল, যেখানে সময়কাল নির্ধারণ করতে হয়, চলমান বিদ্যমান কাজকে অবশ্যই উত্পাদনশীলতা দ্বারা ভাগ করতে হবে, আসুন আমরা বলি আমাদের উত্পাদনের বিভিন্ন পর্যায়ে 315টি ইউনিট কাজ চলছে, প্রতি যেদিন আমরা 105 ইউনিট ফিনিশড প্রোডাক্ট তৈরি করি, তাই, 315 টুকরাকে 105 টুকরা/দিন দিয়ে ভাগ করলে, আমরা 3 দিনের প্রক্রিয়ার সময় পাই।

- আমরা এমন ক্রিয়াকলাপগুলিকে সংজ্ঞায়িত করি যেগুলি ক্লায়েন্টের কাছে মান যোগ করে, এটিকে সরল করার জন্য, সমস্ত ক্রিয়াকলাপকে দুটি গ্রুপে বিভক্ত না করে, ক্লায়েন্টের জন্য মান এবং ক্ষতি, তবে তিনটিতে, ব্যবসায়িক মূল্যের আরেকটি ধারণা যোগ করা, এগুলি ঝুঁকি প্রতিরোধ করার জন্য সমস্ত পদক্ষেপ। কখনও কখনও আপনি বিশেষজ্ঞদের কাছে প্রমাণ করার চেষ্টা করে অনেক সময় নষ্ট করেন যে এই বা সেই অপারেশনটি ক্লায়েন্টের জন্য মূল্য যোগ করে না এবং প্রতিক্রিয়া হিসাবে আপনি শুনতে পান যে আমরা এটি করতে পারি না, এটি প্রয়োজনীয় এবং এটি ক্ষতি নয়। আলোচনার সর্বাধিক জনপ্রিয় বিষয় হ'ল প্রযুক্তিগত প্রক্রিয়ার মধ্যে নির্মিত ত্রুটিগুলির নিয়ন্ত্রণ এবং সংশোধন; অংশগ্রহণকারীদের মতে, এটি একটি ক্ষতি নয় এবং এটিই সব। তৃতীয় ধারণার প্রবর্তন আমাদের বলতে দেয় যে এটি একটি ক্ষতি নয়, তবে এটি একটি মানও নয়, এটি একটি ব্যবসা, চিত্রের ঝুঁকি কমানোর জন্য, এটি আমাদের এই ক্রিয়াটি করতে বাধ্য করে, সাধারণভাবে, এটি ব্যবসার জন্য একটি মান।

- এখন আমরা আমাদের প্রক্রিয়ার দক্ষতা গণনা করি, এর জন্য সমস্ত মান-সংযোজন ক্রিয়াকলাপের গণনা কেন্দ্রের যোগফলকে প্রক্রিয়ার সময়কাল দ্বারা ভাগ করা প্রয়োজন (স্বাভাবিকভাবে সেগুলি অবশ্যই পরিমাপের একই এককে, মিনিট, সেকেন্ডে থাকতে হবে, ঘন্টা, দিন), এবং 100% দ্বারা গুণ করুন।

সবকিছু বিশ্লেষণ করা যেতে পারে:

- বিশ্লেষণের প্রথম ধাপটি সর্বদা পরিত্যক্ত করা যেতে পারে এমন কর্মগুলি চিহ্নিত করা। আমরা এগুলিকে মানচিত্রে চিহ্নিত করি; ভবিষ্যতের রাষ্ট্রের একটি মানচিত্র সর্বদা নির্মিত হয় না; প্রায়শই, প্রযুক্তিগত প্রক্রিয়ার পরিবর্তনগুলি এতটাই নগণ্য যে বর্তমান অবস্থার মানচিত্রে নোট তৈরি করা বা BEFORE এবং AFTER বার সম্পাদন করা যথেষ্ট। চার্ট, অভিন্ন বিষয়বস্তু সহ দুটি মানচিত্র পুনরায় আঁকতে সময় নষ্ট না করে।

- VTs সহ একটি বার চার্ট তৈরি করুন এবং বর্তমান এবং ভবিষ্যতের একটি VT লাইন আঁকুন; এই ক্রিয়াটি আপনাকে বর্তমান পরিস্থিতিতে এবং ভবিষ্যতে বাধাগুলির উপস্থিতি নির্ধারণ করতে দেবে৷

- একটি বিশেষ চিহ্ন "কাইজেন ফোকাস" দিয়ে বাধাগুলি চিহ্নিত করুন; নীচে আপনি বাধা অপ্টিমাইজ করার জন্য নির্বাচিত সরঞ্জামগুলিকে লেবেল করতে পারেন।

- বার চার্ট ব্যবহার করে, সম্পদের উপর ভারসাম্য বজায় রাখার সম্ভাব্যতা নির্ধারণ করুন।

- এটি করার জন্য, আমরা প্রাথমিকভাবে নির্ধারণ করি যে প্রতি অপারেশন প্রতি কম্পিউটেশনাল খরচ বাড়ানোর দিকে আমাদের কোন দিকে সারিবদ্ধ করতে হবে; এটি প্রতি অপারেশনে উত্পাদনশীলতা হ্রাস বা বিপরীতভাবে, কাজের পরিমাণকে কয়েকটি অপারেটরে ভাগ করে উত্পাদনশীলতা বৃদ্ধি। .

- যদি কম্পিউটার কেন্দ্রের বৃদ্ধির সাথে, সমস্যাগুলি প্রায়শই দেখা যায় না, তবে সংস্থানগুলির আরও নিবিড় ব্যবহারের উদ্দেশ্যে ভারসাম্য বজায় রাখার একটি সূক্ষ্মতা রয়েছে, এটি হল সরঞ্জামগুলির প্রাপ্যতার উপর নির্ভর করে এমন কিছু ক্রিয়াকলাপের ভারসাম্য বজায় রাখার অসম্ভবতা।

- অপারেশনের ধরন নির্ধারণ করা হয় - ম্যানুয়াল বা যান্ত্রিক; যদি ম্যানুয়াল অপারেশন করা হয়, একটি নিয়ম হিসাবে, কোনও সমস্যা ছাড়াই, তবে যান্ত্রিকগুলি সরঞ্জামের প্রাপ্যতার উপর নির্ভর করে।

- যান্ত্রিক ক্রিয়াকলাপের জন্য (উপকরণ ব্যবহার করে), এই সরঞ্জামটি অনন্য কিনা এবং এটি উপলব্ধ কিনা তা নির্ধারণ করা প্রয়োজন।

- এর পরে, এটি আমাদের কাছে স্পষ্ট হয়ে যায় যে কোন অপারেশনগুলি ভারসাম্যপূর্ণ হতে পারে এবং করা যায় না।

- যদি উল্লেখযোগ্য গতিবিধি থাকে, একটি স্প্যাগেটি ডায়াগ্রাম তৈরি করুন এবং রুট অপ্টিমাইজ করার সুযোগগুলি চিহ্নিত করুন।

- এরপরে, দলের অনুমানগুলি পরিচালনার কাছে রক্ষা করা হয় এবং, ব্যবস্থাপনার দ্বারা নেওয়া সিদ্ধান্তের উপর ভিত্তি করে, প্রক্রিয়া প্রবাহকে উন্নত করার জন্য একটি পরিকল্পনা তৈরি করা হয়।

আমরা আশা করি যে এই ছোট সংযোজনগুলি আপনাকে টুলটি আরও ভালভাবে বুঝতে সাহায্য করবে। মূল্য প্রবাহের পরিকল্পনা.

একটি মান স্ট্রীমকে মান-সংযোজন ক্রিয়াকলাপের একটি এন্ড-টু-এন্ড সেট হিসাবে চিত্রিত করা হয় যা গ্রাহক, স্টেকহোল্ডার বা শেষ ব্যবহারকারীর জন্য একটি সামগ্রিক ফলাফল তৈরি করে। মডেলিং পরিভাষায়, এই মান-সংযোজন ক্রিয়াকলাপগুলি প্রবাহ সৃষ্টির ধাপ দ্বারা উপস্থাপিত হয়, যার প্রত্যেকটি অতিরিক্ত উপাদান তৈরি করে এবং যোগ করে।

মান প্রবাহের উদ্দেশ্য

এই পদ্ধতিটি একটি ব্যবসায়িক বাস্তুতন্ত্রের একটি উপাদান এবং স্টেকহোল্ডার কীভাবে একটি পণ্যের মূল্য গ্রহণ করে তা বর্ণনা করে। স্টেকহোল্ডারের মূল্য বর্ণনা করার পূর্ববর্তী অনেক প্রচেষ্টার বিপরীতে, প্রবাহগুলি অভ্যন্তরীণ মূল্য শৃঙ্খল বা প্রক্রিয়ার পরিবর্তে সূচনাকারী স্টেকহোল্ডারের দৃষ্টিভঙ্গি গ্রহণ করে। এটি থেকে, একটি প্রদত্ত পণ্যের মান অর্জনের জন্য একটি সংস্থাকে কী এবং কীভাবে করতে হবে তার একটি চিত্র তৈরি করতে মান স্ট্রীমগুলিকে ক্রস-রেফারেন্স করা যেতে পারে।

উপাদান

এই নিবন্ধে আলোচনা করা কাঠামোগুলি প্রক্রিয়াটির বাহ্যিক বা অভ্যন্তরীণ দিকের জন্য কীভাবে মান অর্জন করা হয় সে সম্পর্কে শেষ-থেকে-শেষ মতামত প্রদান করে। মান তৈরির প্রক্রিয়ার প্রবাহ শুরু হয় স্টেকহোল্ডারদের কাছে দেওয়া মূল্য প্রস্তাবের সংজ্ঞা দিয়ে। একটি প্রবাহে স্টেকহোল্ডাররা দুটি ফর্ম নিতে পারে:

- অনুরোধকারী হল সেই ব্যক্তি বা সংস্থা যা সূচনা করে এবং সাধারণত প্রবাহে অংশগ্রহণ করে।

- একটি অংশগ্রহণকারী দল হল এমন একটি ব্যক্তি বা সংস্থা যা একটি মান প্রবাহে ধারণ করা মূল্যের দিকগুলি প্রদান করে বা সুবিধা প্রদান করে বা এটি থেকে আনুষঙ্গিক সুবিধাগুলি অর্জন করতে পারে।

উপরন্তু, এই প্রক্রিয়াটি পর্যায়গুলি নিয়ে গঠিত, যা পুনরাবৃত্ত মূল্য উপাদান যা পুরো প্রবাহ জুড়ে মূল্য প্রদানের জন্য চার্জ করা হয়, অবশেষে একটি প্রস্তাব তৈরি করে।

অনুরূপ ধারণা

একটি মান স্ট্রীম নির্মাণে প্রায়ই স্টেকহোল্ডার এবং ক্ষমতার সাথে ক্রস-ম্যাপিং জড়িত থাকে। এই ক্রস-ম্যাচগুলি অনুশীলনকারীদের (বা থেকে) মান প্রদান করা লোক এবং সংস্থাগুলিকে আরও ভালভাবে সনাক্ত করতে দেয়। উদাহরণস্বরূপ, প্রবাহের প্রতিটি পর্যায়ের সাথে যুক্ত সক্ষমতাগুলি এমন ফলাফল তৈরি করে যা সম্মিলিতভাবে সেই পর্যায়ে মান উপাদান তৈরিতে অবদান রাখে।

উপরন্তু, অনেক অনুশীলনকারী ব্যবসার সুযোগের সাথে মান স্ট্রীমকে সমান করে। এটি পৃথক প্রতিষ্ঠানের জন্য সম্পূর্ণ কোম্পানি কী করছে তা বোঝা সহজ করে তোলে।

সম্ভাব্য বিভ্রান্তি

একটি মান স্ট্রিম সংজ্ঞায়িত সম্পর্কে অনেক ভুল ধারণা আছে। এগুলিকে 3 প্রকারে ভাগ করা যায়।

- থ্রেড প্রক্রিয়া নয়. অথবা বরং, এই ভুল ধারণার সমর্থকদের মতে, তারা প্রযুক্তিগত প্রক্রিয়া চিত্রের আকারে উপস্থাপিত হয় না। প্রকৃতপক্ষে, এটি বেশ স্পষ্ট যে একটি মান স্ট্রীম একটি প্রক্রিয়া যে অর্থে এটি একটি জটিল ক্রিয়াকলাপ যা গ্রাহকের ফলাফলের দিকে নিয়ে যায়।

- প্রবাহ লীন ধারণার সাথে যুক্ত নয়, তবে মান ম্যাপিংয়ের জন্য একটি পৃথক পদ্ধতি। প্রকৃতপক্ষে, এটি এমন নয়, এবং এই কৌশলটিকে লীন ম্যানুফ্যাকচারিং (পশ্চিমে লীন হিসাবে উল্লেখ করা হয়) একটি প্রক্রিয়া-ভিত্তিক অনুশীলন হিসাবে লিঙ্ক করা যার লক্ষ্য অপ্রয়োজনীয় খরচ সনাক্ত করা। একটি মান স্ট্রীম কিভাবে একটি স্টেকহোল্ডার মান অর্জন করে তা সনাক্ত করার একটি উচ্চ স্তরের প্রতিনিধিত্ব করে। এটি প্রায়শই ডিজাইন, উত্পাদন, পণ্য সরবরাহ বা গ্রাহককে পরিবেশন করার জন্য প্রয়োজনীয় ক্রিয়াকলাপের ক্রমগুলির একটি চিত্রগত উপস্থাপনা অন্তর্ভুক্ত করে। বিজনেস বিল্ডিং ফ্লো-এর সাথে নামের মিল থাকা সত্ত্বেও, এই প্রবন্ধে আলোচিত পদ্ধতির মূল উদ্দেশ্য হল নথিভুক্ত করা, বিশ্লেষণ করা এবং তথ্য বা উপকরণের অধিগ্রহণের উন্নতি করা যা একটি ক্লায়েন্টের জন্য একটি পণ্য বা পরিষেবা তৈরি করার জন্য প্রয়োজনীয়।

- এটি বৃহত্তর স্থাপত্যের উদ্দেশ্যে ডিজাইন করা হয়নি (এবং উপযুক্ত নয়), যেমন ম্যাপিং সমালোচনামূলক ক্রিয়াকলাপগুলি (বা পর্যায়গুলি) যা একটি স্টেকহোল্ডারের জন্য মান তৈরি করতে বা সক্ষমতার সাথে সেই স্তরগুলিকে ক্রস-ম্যাপিং করার জন্য ধীরে ধীরে একত্রিত হয়। এই বক্তব্যটিও একটি ভ্রান্তি।

- একেবারে সব ধরনের মান স্ট্রীম অভ্যন্তরীণভাবে ফোকাস করা হয় না। কিছু পদ্ধতি এই প্রযুক্তিকে অন্তর্নিহিত মূল্য প্রদান হিসাবে উল্লেখ করে। যদিও এটি একটি নির্দিষ্ট প্রসঙ্গে সত্য হতে পারে, বেশিরভাগ অনুশীলনকারীদের লক্ষ্য হল সংস্থার বাইরের স্টেকহোল্ডারদের উপর ফোকাস করা।

- মান স্ট্রীম গ্রাহক ভ্রমণ মানচিত্র নয়. যদিও তারা, ভ্রমণ মানচিত্রের মতো, বাহ্যিক আগ্রহ উপলব্ধি করে, তারা বিভিন্ন তথ্যের সেট বর্ণনা করার প্রবণতা রাখে। জার্নি ম্যাপ সাধারণত আবেগ, উদ্দেশ্য, এবং গ্রাহকের সাথে ব্যক্তিগত মিথস্ক্রিয়া বর্ণনা করতে চায়। এই ধরনের মানচিত্রের কোন স্থাপত্য তাত্পর্য নেই। একটি মান স্ট্রীম নির্মাণ, বিপরীতে, সমগ্র মান সৃষ্টি প্রক্রিয়ার একটি সামঞ্জস্যপূর্ণ, মৌলিক দৃষ্টিভঙ্গি প্রদান করে এবং তাই ব্যবসায়িক স্থাপত্যের দৃষ্টিকোণ থেকে একটি বিশাল ভূমিকা পালন করে।

অ্যালাইনিং অ্যালাইন মেথডলজিস

এই ধারণাটি চটপটে পদ্ধতিগুলির জন্য বিশেষভাবে গুরুত্বপূর্ণ, যা প্রায়শই গ্রাহক বা ব্যবসায়িক মূল্যের উপর যতটা সম্ভব ফোকাস করার লক্ষ্য রাখে। চটপটে পদ্ধতির সুনির্দিষ্ট রূপ, যেমন স্কেলড এজিল ফ্রেমওয়ার্ক, ব্যবসার অন্তর্নিহিত দৃষ্টিভঙ্গি উপস্থাপনের একটি উপায় হিসাবে মান স্ট্রীমকে অন্তর্ভুক্ত করে। এই পদ্ধতিটি বোঝার একটি ভাগ করা স্তরকে উত্সাহিত করে যা একাধিক শৃঙ্খলা জুড়ে মিথস্ক্রিয়াকে অনুমতি দেয়, সংস্থার আরও সুসঙ্গত এবং সরলীকৃত দৃষ্টিভঙ্গি তৈরি করে।

ফ্লো ম্যাপিং

ফ্লো ম্যাপিং হল একটি লীন ম্যানেজমেন্ট কৌশল যার বর্তমান এবং ভবিষ্যত অবস্থার একটি সিরিজের ইভেন্ট বিশ্লেষণ করা হয় যা একটি পণ্য বা পরিষেবার সাথে সরাসরি সম্পর্কযুক্ত তার শুরু থেকে গ্রাহকের কাছে না পৌঁছানো পর্যন্ত। ফ্লো ফার্মের এমন ক্ষেত্রগুলিতে ফোকাস করে যা একটি পণ্য বা পরিষেবাতে মূল্য যোগ করে, যখন মূল্য চেইন কোম্পানির মধ্যে সমস্ত ক্রিয়াকলাপকে নির্দেশ করে। টয়োটাতে, এই পদ্ধতিটি বিষয়বস্তু এবং তথ্য ম্যাপিং নামে পরিচিত।

ম্যাপিং এর উদ্দেশ্য

লক্ষ্য হল মূল্য প্রবাহে বর্জ্য সনাক্ত করা এবং হ্রাস করা, যার ফলে একটি প্রদত্ত ডেটা স্ট্রিমের দক্ষতা বৃদ্ধি করা। বর্জ্য অপসারণ ক্ষীণ ক্রিয়াকলাপ তৈরি করে উত্পাদনশীলতা উন্নত করার জন্য ডিজাইন করা হয়েছে, যার ফলে এটি খরচ এবং গুণমান সমস্যা সনাক্ত করা সহজ করে তোলে।

ব্যবহারিক তাৎপর্য

মান স্ট্রিম ডিজাইন এবং ম্যাপিং সহ চর্বিহীন উত্পাদন কৌশলগুলির ব্যবহারিক প্রভাব খুব বেশি, যা এই প্রযুক্তিগুলিকে সারা বিশ্বে ব্যাপক জনপ্রিয়তা উপভোগ করতে দেয়। যদিও এই কৌশলগুলি প্রায়শই উত্পাদনের সাথে যুক্ত থাকে, সেগুলি লজিস্টিক, সাপ্লাই চেইন, পরিষেবা-সম্পর্কিত শিল্প, স্বাস্থ্যসেবা, সফ্টওয়্যার বিকাশ, খাদ্য প্রক্রিয়াকরণ এবং প্রশাসনিক ও অফিস প্রক্রিয়াগুলিতেও ব্যবহৃত হয়।

উদাহরণ

একটি মান স্ট্রীমের উদাহরণ খুঁজতে আপনাকে দীর্ঘক্ষণ তাকাতে হবে না; আপনাকে কেবল এই নিবন্ধের চিত্রগুলি মনোযোগ সহকারে দেখতে হবে। স্ট্যান্ডার্ড ফ্লো ফর্মে মানচিত্রকে কেন্দ্র করে মান-সংযোজিত ধাপ থাকবে এবং কেন্দ্রে ডান কোণে উল্লম্ব রেখা দ্বারা উপস্থাপিত অনুপস্থিত মান পদক্ষেপগুলি থাকবে। এইভাবে, ক্রিয়াকলাপটি সহজেই একটি মান প্রবাহে বিভক্ত হয়ে যায়, যা এক ধরণের মনোযোগের কেন্দ্রবিন্দু, সেইসাথে "বর্জ্য" পর্যায়ে, যা আলাদাভাবে মনোযোগ দেওয়ার যোগ্য। এখানে ধারণাটি হল যে মান-সংযোজন পদক্ষেপগুলি প্রায়শই মান-সংযোজন পদক্ষেপের আগে প্রস্তুত বা সরানো হয় এবং সেই মান-সংযোজন পদক্ষেপটি সম্পাদনকারী ব্যক্তি বা মেশিন/ওয়ার্কস্টেশনের সাথে যুক্ত হয়। অতএব, প্রতিটি উল্লম্ব লাইন ব্যক্তি বা ওয়ার্কস্টেশনের "গল্প" উপস্থাপন করে, যখন অনুভূমিক রেখাটি তৈরি করা পণ্যের "গল্প" উপস্থাপন করে।

ভ্যালু স্ট্রিম ম্যাপিং হল সিক্স সিগমা পদ্ধতির মধ্যে ব্যবহৃত একটি স্বীকৃত কৌশল।

চর্বিহীন উত্পাদন কি

লীন ম্যানুফ্যাকচারিং, যাকে প্রায়ই লীন বলা হয়, এটি উৎপাদন ব্যবস্থায় উৎপাদনশীলতাকে ত্যাগ না করে খরচ কমানোর একটি পদ্ধতিগত পদ্ধতি। এটি অসম কাজের চাপের কারণে তৈরি খরচগুলিকেও বিবেচনা করে। একটি পণ্য বা পরিষেবা গ্রহণকারী গ্রাহকের দৃষ্টিকোণ থেকে কাজ করার সময়, "মূল্য" হল এমন কোনো কাজ বা প্রক্রিয়া যার জন্য গ্রাহক অর্থ প্রদান করতে ইচ্ছুক।

লীন আপনাকে দেখতে দেয় যে কী কী মান যোগ করে এবং অন্য সবকিছু কমিয়ে দেয় যা করে না। এই ব্যবস্থাপনা দর্শনটি প্রাথমিকভাবে টয়োটা প্রোডাকশন সিস্টেম (টিপিএস) থেকে উদ্ভূত এবং 1990 এর দশকে এটি শুধুমাত্র চর্বিহীন উত্পাদন হিসাবে চিহ্নিত হয়েছিল। TPS সামগ্রিক গ্রাহক মান উন্নত করার জন্য Toyota এর অগ্রিম খরচ কমানোর উপর ফোকাস করার জন্য পরিচিত, কিন্তু কিভাবে এটি সর্বোত্তমভাবে অর্জন করা যায় সে সম্পর্কে বিভিন্ন দৃষ্টিভঙ্গি রয়েছে। টয়োটা একটি ছোট কোম্পানি থেকে বিশ্বের বৃহত্তম অটোমেকারে স্থিরভাবে উত্থান কীভাবে এটি তার সাফল্য অর্জন করেছে তার উপর মনোযোগ কেন্দ্রীভূত করেছে। উত্তরটি সহজ এবং সংক্ষিপ্ত: মান স্ট্রিম বিশ্লেষণ এবং অন্যান্য চর্বিহীন উত্পাদন কৌশলগুলির মাধ্যমে।