การประเมินประสิทธิผลของการใช้เครื่องมือการผลิตแบบลีน วิธีการประเมินประสิทธิผลของการดำเนินการด้านการผลิตแบบลีน ผลกระทบทางเศรษฐกิจของโครงการการผลิตแบบลีน

ในบริบทของการใช้งานจริงของ "การผลิตแบบลดขั้นตอน" ประเด็นของการประเมินสถานะที่แท้จริงและโอกาสเพิ่มเติมสำหรับการใช้เครื่องมือ "การผลิตแบบลดขั้นตอน" ได้รับความสำคัญเป็นพิเศษ เพราะประการแรก อาจมีภาพลวงตาว่าได้ดำเนินการไปแล้วมากมายในองค์กร และกิจกรรมในการแนะนำเครื่องมือและวิธีการผลิตแบบลีนสามารถลดลงได้ และประการที่สอง แต่ละขั้นตอนถัดไปเพื่อลดความสูญเสียและเพิ่มประสิทธิภาพขององค์กร จะต้องใช้ความพยายามที่สำคัญมากขึ้น

วิธีที่มีประสิทธิภาพสูงสุดในการจัดการการผลิตแบบ Lean ในองค์กรคือการกำหนดเป้าหมาย การดำเนินโครงการนำร่อง และการคำนวณผลกระทบทางเศรษฐกิจ

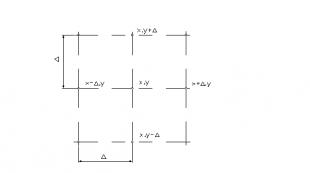

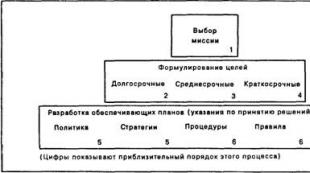

เป้าหมายการผลิตแบบลีนเป็นสิ่งจำเป็นเพื่อเป็นแนวทางในการพัฒนากลยุทธ์และนโยบายโดยผู้บริหารระดับสูง โดยที่ทรัพยากรจะถูกส่งไปยังเป้าหมายที่สำคัญต่อธุรกิจ มีความจำเป็นต้องรวมทรัพยากรเข้าด้วยกันและพัฒนาตัวชี้วัดที่สามารถวัดผลได้เฉพาะซึ่งจะติดตามการบรรลุเป้าหมายหลักเป็นประจำ คุณลักษณะสำคัญของแบบจำลองคือบล็อกสำหรับการประเมินประสิทธิภาพและการพัฒนาเป้าหมายใหม่ ซึ่งสอดคล้องกับปรัชญาของ "การผลิตแบบลีน" อย่างสมบูรณ์ และมุ่งเป้าไปที่การปรับปรุงอย่างต่อเนื่อง แบบจำลองนี้รวมถึงการประเมินโดยผู้เชี่ยวชาญเกี่ยวกับประสิทธิผลของการนำระบบการผลิตแบบ Lean ไปใช้ ดังแสดงในตารางที่ 1 9.

ผลการประเมินโดยผู้เชี่ยวชาญเกี่ยวกับประสิทธิผลของการใช้การผลิตแบบลีนที่ KAMAZ OJSC แสดงให้เห็นดังต่อไปนี้:

1. ระบบย่อย "บุคลากร" ได้รับการพัฒนามากขึ้นที่ KAMAZ OJSC เมื่อเปรียบเทียบกับระบบย่อยอื่น ๆ (5.5 คะแนนจากสูงสุด 10 คะแนน) ระบบย่อย "กระบวนการ" มีการพัฒนาน้อยที่สุดในองค์กร (4.6 คะแนน)

2. “กระบวนการ”, “บุคลากร”, “การจัดการเชิงกลยุทธ์” ระบบย่อยทั้งหมดได้รับการจัดอันดับโดยผู้เชี่ยวชาญที่ KAMAZ OJSC ในระดับเฉลี่ย (คะแนนสูงสุด - 10 คะแนน) ซึ่งบ่งชี้ว่ายังมีเงินสำรองที่สำคัญสำหรับการใช้เครื่องมือแบบลีนและ วิธีการผลิต

3. ตัวชี้วัด เช่น (4.0 คะแนน), (3.2 คะแนน), (3.7 คะแนน), ทำงานร่วมกับซัพพลายเออร์ด้านการผลิตแบบลีน (3.7 คะแนน), (3.8 คะแนน), ทำงานร่วมกับตัวแทนจำหน่ายในการผลิตแบบลีน (3.9 คะแนน), ได้รับที่ KAMAZ OJSC มีคะแนนต่ำสุดและเป็นแนวทางในการเร่งรัดการทำงาน

ตารางที่ 9

การประเมินประสิทธิผลขององค์กร "การผลิตแบบ Lean" ที่ KAMAZ OJSC

|

ตัวชี้วัดที่ได้รับการประเมิน |

ส่วนแบ่งการประเมินของผู้เชี่ยวชาญ % |

|||||||||||

|

ระบบย่อย "การจัดการเชิงกลยุทธ์" |

||||||||||||

|

ความพร้อมใช้งานของปรัชญา BP |

||||||||||||

|

คำประกาศและหลักการของ BP |

||||||||||||

|

KPI - ตัวบ่งชี้ประสิทธิภาพหลัก |

||||||||||||

|

ศึกษาความต้องการของผู้บริโภค |

||||||||||||

|

การประเมินความพึงพอใจของลูกค้า |

||||||||||||

|

ระบบย่อย "บุคลากร" |

การฝึกอบรมพนักงาน |

|||||||||||

|

การทำงานร่วมกันของพนักงาน |

||||||||||||

|

ประมวลผลระบบย่อย |

ความพร้อมใช้งานของ 5C |

|||||||||||

|

การใช้ระบบดึง |

||||||||||||

|

การลดการสูญเสีย |

||||||||||||

|

การปรับปรุงคุณภาพผลิตภัณฑ์ |

||||||||||||

|

การทำงานร่วมกับซัพพลายเออร์ใน BP |

||||||||||||

|

ทำงานร่วมกับตัวแทนจำหน่าย BP |

||||||||||||

แม้ว่า KAMAZ OJSC จะเป็นผู้นำในกลุ่มวิศวกรรมเครื่องกลของสหพันธรัฐรัสเซียในการใช้เครื่องมือและวิธีการในการผลิตแบบลีน แต่การประเมินของผู้เชี่ยวชาญเกี่ยวกับสถานการณ์ที่ KAMAZ OJSC ไม่แตกต่างอย่างสิ้นเชิงจากการประเมินในสถานประกอบการด้านวิศวกรรมเครื่องกลของรัสเซีย สหพันธ์. ทั้งหมดนี้บ่งชี้ว่าผู้เชี่ยวชาญภายในมีแนวโน้มที่จะวิพากษ์วิจารณ์ตนเอง เห็นข้อบกพร่องและโอกาสที่มีอยู่สำหรับการพัฒนาองค์กรในการแนะนำเครื่องมือและวิธีการในการผลิตแบบลีน

ในทางปฏิบัติ นี่หมายถึงความจำเป็นในการเพิ่มประสิทธิภาพการทำงานของเครื่องมือระบบการผลิต KAMAZ ซึ่งเป็นโซลูชันที่ช่วยให้คุณเห็นโอกาสในการปรับปรุงและลดการสูญเสียได้อย่างมาก

มีความจำเป็นต้องปรับปรุงกระบวนการทางธุรกิจทั้งหมดอย่างต่อเนื่อง เพิ่มความโปร่งใสและการควบคุมขององค์กร ใช้ศักยภาพของพนักงานแต่ละคนของบริษัท เพิ่มความสามารถในการแข่งขัน และรับผลกระทบทางเศรษฐกิจที่สำคัญโดยไม่เกิดต้นทุนทางการเงินจำนวนมาก (รูปที่ 22 ).

ตารางที่ 10

การประเมินประสิทธิผลของการนำระบบการผลิตแบบ Lean ไปใช้ที่ KAMAZ OJSC และที่สถานประกอบการด้านวิศวกรรมเครื่องกลของสหพันธรัฐรัสเซีย

|

ตัวชี้วัดที่ได้รับการประเมิน |

พุธ. คะแนนของ KAMAZ OJSC |

พุธ. คะแนนวิศวกรรมเครื่องกลของสหพันธรัฐรัสเซีย |

|

|

ระบบย่อย "การจัดการเชิงกลยุทธ์" |

ความพร้อมใช้งานของการจัดการเชิงกลยุทธ์ |

||

|

ความพร้อมใช้งานของปรัชญา BP |

|||

|

คำประกาศและหลักการของ BP |

|||

|

การมีส่วนร่วมของผู้บริหารระดับสูงการดำเนินโครงการส่วนบุคคล |

|||

|

KPI - ตัวบ่งชี้ประสิทธิภาพหลัก |

|||

|

ศึกษาความต้องการของผู้บริโภค |

|||

|

การประเมินความพึงพอใจของลูกค้า |

|||

|

ระบบย่อย "บุคลากร" |

การฝึกอบรมพนักงาน |

||

|

การทำงานร่วมกันของพนักงาน |

|||

|

ความพร้อมใช้งานและคุณภาพของข้อเสนอไคเซ็น |

|||

|

การพัฒนาผู้นำที่ยอมรับปรัชญาของ BP |

|||

|

การสร้างองค์กรการเรียนรู้ด้วยตนเอง |

|||

|

ประมวลผลระบบย่อย |

ความพร้อมใช้งานของ 5C |

||

|

การใช้ระบบดึง |

|||

|

กระจายงานกันเลยทีเดียว |

|||

|

โดยใช้การตรวจด้วยสายตา |

|||

|

การลดการสูญเสีย |

|||

|

การปรับปรุงคุณภาพผลิตภัณฑ์ |

|||

|

การปรับปรุงคุณภาพการบริการ |

|||

|

การทำงานร่วมกับซัพพลายเออร์ใน BP |

|||

|

ทำงานร่วมกับตัวแทนจำหน่าย BP |

|||

เครื่องมือแต่ละอย่างของระบบการผลิต KAMAZ ช่วยแก้ปัญหาเฉพาะส่วนได้ และเฉพาะการใช้งานร่วมกันเท่านั้นที่จะแก้ปัญหาได้อย่างสมบูรณ์ หรือลดให้เหลือค่าที่ยอมรับได้

ข้าว. 22. การใช้เครื่องมือของระบบการผลิต KAMAZ

ตามอัตภาพ เครื่องมือของระบบการผลิต KAMAZ สามารถแบ่งออกเป็นสามกลุ่มหลัก: เครื่องมือสำหรับการวิเคราะห์และระบุการสูญเสีย เครื่องมือการปรับปรุง เครื่องมือการจัดการและการมีส่วนร่วม (ตารางที่ 11)

ตารางที่ 11

เครื่องมือระบบการผลิต KAMAZ

เนื่องจากผู้เชี่ยวชาญประเมินประสิทธิผลของการใช้เครื่องมือและวิธีการในการผลิตแบบลีนในระดับเฉลี่ย องค์กรจะต้องเพิ่มความเข้มข้นของงานในด้านต่างๆ เช่น KPI - ตัวบ่งชี้ประสิทธิภาพหลัก โดยใช้ระบบดึง ศึกษาความต้องการของลูกค้า ประเมินความพึงพอใจของลูกค้า การกระจายอย่างสม่ำเสมอของ งาน ปรับปรุงบริการที่มีคุณภาพ การทำงานร่วมกับซัพพลายเออร์ในการผลิตแบบลีน การทำงานร่วมกับตัวแทนจำหน่ายในการผลิตแบบลีน

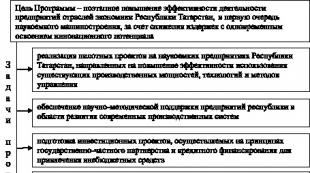

ข้าว. 23. เป้าหมายและวัตถุประสงค์ของโครงการของสาธารณรัฐตาตาร์สถาน "การดำเนินโครงการการผลิตแบบลีนในสาธารณรัฐตาตาร์สถานสำหรับปี 2554-2556"

ความเข้มข้นของงานนี้ได้รับการอำนวยความสะดวกโดยการดำเนินโครงการของสาธารณรัฐตาตาร์สถาน "การดำเนินโครงการ "การผลิตแบบลีน" ในสาธารณรัฐตาตาร์สถานสำหรับปี 2554-2556" ซึ่งจัดให้มีโครงการทางการเงินสำหรับการใช้เครื่องมือและวิธีการ ของการผลิตแบบลีน รวมถึงโครงการฝึกอบรมบุคลากรด้านการผลิตแบบลีน

อันเป็นผลมาจากการดำเนินกิจกรรมของโปรแกรมของสาธารณรัฐตาตาร์สถาน "การดำเนินโครงการการผลิตแบบ Lean ในสาธารณรัฐตาตาร์สถานสำหรับปี 2554-2556" มีการวางแผนเพื่อให้แน่ใจว่าบรรลุผลสำเร็จของตัวชี้วัดที่นำเสนอในตาราง 1 12.

ตารางที่ 12

ตัวชี้วัดโครงการสาธารณรัฐตาตาร์สถาน “การดำเนินโครงการผลิตแบบลีนปี 2554-2556”

|

ชื่อตัวบ่งชี้ |

||

|

ดัชนีการผลิตภาคอุตสาหกรรมของวิสาหกิจที่เข้าร่วมโครงการ % |

||

|

อัตราการเติบโตของผลิตภาพแรงงาน (เทียบกับช่วงเดียวกันของปีที่แล้ว) ขององค์กรที่เข้าร่วมโครงการ ในหน่วย % |

||

|

ส่วนแบ่งของวิสาหกิจอุตสาหกรรมที่ดำเนินโครงการพัฒนาการผลิตแบบลีนในจำนวนวิสาหกิจอุตสาหกรรมทั้งหมดที่มีพนักงานมากกว่า 500 คน ในหน่วย % |

||

|

ระดับความสามารถในการทำกำไรของการผลิตขององค์กรที่เข้าร่วมในโปรแกรมเป็น % |

||

|

จำนวนสถานประกอบการที่บุคลากรได้รับการพัฒนาวิชาชีพภายในกรอบของโครงการ |

แนวทางในการค่อยๆ เพิ่มประสิทธิภาพขององค์กรในระบบเศรษฐกิจของสาธารณรัฐตาตาร์สถาน รวมถึง OJSC KAMAZ โดยการลดความสูญเสียและการฝึกอบรมบุคลากร มีส่วนทำให้ศักยภาพการผลิตของเศรษฐกิจภูมิภาคเติบโตและเพิ่มขีดความสามารถในการแข่งขัน

จนถึงปัจจุบัน มีการสะสมและทดสอบวิธีการต่างๆ มากมาย ซึ่งองค์กรต่างๆ สามารถใช้เครื่องมือการผลิตแบบ Lean ได้ วิธีที่มีประสิทธิภาพมากที่สุดสำหรับการนำระบบการผลิตแบบ Lean ไปใช้ที่องค์กรคือการกำหนดเป้าหมาย การดำเนินโครงการนำร่อง และการคำนวณผลกระทบทางเศรษฐกิจ เป้าหมายการผลิตแบบลีนและการบรรลุเป้าหมายของระบบการผลิต KAMAZ แสดงไว้ในตาราง 1 13.

ตารางที่ 13

พลวัตของตัวบ่งชี้เพื่อให้บรรลุเป้าหมายของระบบการผลิต KAMAZ

|

ตัวชี้วัด |

|||||||

|

ผ่านการฝึกอบรมหลักการและวิธีการของ BP |

|||||||

|

โครงการที่เปิดอยู่ |

|||||||

|

โครงการที่ดำเนินการ |

|||||||

|

ส่งข้อเสนอไคเซ็นแล้ว |

|||||||

|

ดำเนินการตามข้อเสนอไคเซ็น |

|||||||

|

การทำให้เป็นมาตรฐาน |

|||||||

|

การสร้างภาพ |

|||||||

|

พื้นที่ปล่อยตัว ตร.ม. |

|||||||

|

หน่วยอุปกรณ์ที่ปล่อยออกมา |

|||||||

|

บรรลุผลทางเศรษฐกิจ (ล้านรูเบิล) |

|||||||

|

รวม ไคเซ็น |

|||||||

|

ต้นทุนสำหรับการพัฒนา PSK มีจำนวน |

|||||||

|

% ของผลกระทบทางเศรษฐกิจ |

เป้าหมายของระบบการผลิต KAMAZ ปี 2555:

1. เพิ่มประสิทธิภาพการดำเนินงานของ KAMAZ OJSC โดยลดการหยุดทำงานของอุปกรณ์ฉุกเฉินลง 50% และเพิ่มผลิตภาพแรงงานขึ้น 16% ลดต้นทุนพลังงานต่อหน่วยลง 5% ต่อคัน ลดต้นทุนในกิจกรรมการจัดซื้อ 1,500 ล้านรูเบิล ทำให้จำนวนการกำหนดค่ายานพาหนะในปัจจุบันสอดคล้องกับแผนธุรกิจปี 2555 โดยให้การผลิตที่มีการสำรองบุคลากรเพื่อการดำเนินงานที่มั่นคงในช่วงฤดูร้อน .

2. เพื่อเพิ่มประสิทธิภาพของระบบการจัดการของ KAMAZ OJSC โดยแนะนำมาตรฐาน “SFM - การจัดการกระบวนการจากจุดสร้างมูลค่า” แนะนำหลักการ “ส่งมอบโลจิสติกส์ ประกอบประกอบ” โดยการพัฒนาและนำมาตรฐานไปใช้ในกระบวนการหลัก: การประกอบ โลจิสติกส์ การดำเนินการระยะที่ห้าและหกของโครงการ "ปฏิทิน" การพัฒนาและการดำเนินการตามแผนที่การพัฒนาบุคลากรสำหรับกระบวนการหลัก การใช้ระบบการรายงานสำหรับผู้จัดการตาม KPI ของกระบวนการหลัก

3. เพิ่มคุณภาพและความน่าเชื่อถือของผลิตภัณฑ์ KAMAZ OJSC โดยการนำระบบคุณภาพในตัวเข้าสู่กระบวนการหลัก 100% ลดการสูญเสียจากข้อบกพร่อง 10% ลด PPM ลง 25%

4. ให้บุคลากรมีส่วนร่วม 100% ในการปรับปรุงระบบการผลิต KAMAZ โดยการฝึกอบรมบุคลากรที่จ้างใหม่ทั้งหมดตามหลักการ วิธีการ และเครื่องมือของ PSK โดยส่งข้อเสนอไคเซ็น 4 ข้อเสนอต่อพนักงาน 1 คนต่อปี เปิดโครงการไคเซ็น 4,200 โครงการ ดำเนินการอย่างน้อย 3,800 โครงการ ดำเนินการ 80 % ของข้อเสนอไคเซ็นที่ส่งและโครงการไคเซ็น การเปิดโครงการส่วนตัวโดยผู้จัดการแต่ละคนของ KAMAZ OJSC

5. สร้างความมั่นใจในการพัฒนาที่ยั่งยืนของซัพพลายเออร์ บริษัทสาขา กิจการร่วมค้า บนหลักการของระบบการผลิต KAMAZ โดยการฝึกอบรมหลักสูตร PSK ขั้นพื้นฐานสำหรับผู้จัดการของศูนย์รถยนต์และซัพพลายเออร์หลักทั้งหมด โดยจัดสัมมนา 3 วันในหลักสูตร PSK ขั้นพื้นฐานสำหรับ ผู้จัดการตัวแทนจำหน่ายของ KAMAZ OJSC แนะนำ PSK ในบริษัทย่อยทั้งหมดด้วยทุน 100% ของ KAMAZ OJSC การสร้างไซต์อ้างอิงบนหลักการ PSK ที่ซัพพลายเออร์หลัก 3 รายและที่โรงงานแห่งใดแห่งหนึ่ง -

ตัวแทนของลูกค้าเปิดโดยผู้จัดการกิจการร่วมค้าของโครงการส่วนบุคคลเพื่อบูรณาการระบบการผลิตของกิจการร่วมค้าและ PSK

6. รับประกันความภักดีของบุคลากรของบริษัท ลูกค้า ผู้อยู่อาศัยในเมืองและสาธารณรัฐตาตาร์สถานต่อ KAMAZ OJSC ผ่านการถ่ายทอดประสบการณ์ที่ประสบความสำเร็จในการพัฒนาระบบการผลิต KAMAZ อย่างเป็นระบบ

7. รับผลกระทบทางเศรษฐกิจโดยการลดความสูญเสียจำนวน 1,418 ล้านรูเบิล

องค์ประกอบสำคัญที่เพิ่มประสิทธิภาพในการใช้ "การผลิตแบบลดขั้นตอน" คือการดำเนินโครงการนำร่อง ตัวอย่างเช่น โครงการ Mayak ที่โรงงานผลิตรถยนต์ KAMAZ เปิดเมื่อวันที่ 8 กันยายน 2010 โดยมีเป้าหมายในการแนะนำมาตรฐาน วิธีการ และเทคโนโลยีการจัดการที่ทันสมัยของระบบปฏิบัติการ TOS (Daimler AG) อย่างเข้มข้น เพื่อเพิ่มประสิทธิภาพกระบวนการของโรงงานผลิตรถยนต์ KAMAZ ในระหว่างโครงการมายัค ปริมาณงานของผู้ปฏิบัติงานถูกปรับระดับที่รอบสัญญาณนาฬิกา 240 วินาที และมีการพัฒนาโครงสร้างองค์กรใหม่ เป้าหมาย ผลลัพธ์ และเครื่องมือที่ใช้ในโครงการมายัคแสดงอยู่ในตาราง 14.

นอกจากนี้ในระหว่างโครงการ Mayak อัตราการควบคุมของอาจารย์เปลี่ยนไป: มันคือ 1:35 กลายเป็น 1:10 (หัวหน้าคนงานคือผู้นำของทีมและนักอุดมการณ์เพื่อรองรับโครงสร้างใหม่ของสายพานลำเลียง) งานดำเนินงานของผู้จัดการและข้อเสนอแนะถูกจัดขึ้นผ่านศูนย์ข้อมูล 3 ระดับ: กองพล, การประชุมเชิงปฏิบัติการ, โรงงาน การประชุมมากกว่า 60% ถูกย้ายไปยังศูนย์ข้อมูลเพื่อให้แน่ใจว่าข้อมูลไหลเวียนและขั้นตอนการยกระดับ สถานที่ทำงานได้รับการจัดระเบียบตามหลักการประกอบ 15 ประการของ Daimler (จากการปฏิบัติตาม 19% ถึง 69%) นับตั้งแต่เริ่มต้นโครงการ พนักงานได้ยื่นข้อเสนอไคเซ็นประมาณ 1,300 ข้อเสนอซึ่งมีผลกระทบทางเศรษฐกิจมูลค่ากว่า 17 ล้านรูเบิล งานบริการด้านลอจิสติกส์จัดขึ้นบนพื้นฐานของหลักลอจิสติกส์ 14 ประการของเดมเลอร์ ในระหว่างโครงการ มีการฝึกอบรมบุคลากรอย่างต่อเนื่องเกี่ยวกับหลักการ เครื่องมือ และวิธีการของลีน (มีการฝึกอบรมพนักงานประมาณ 1,400 คน และวิศวกร 350 คน) องค์ประกอบสำคัญของการนำระบบการผลิตแบบลีนไปใช้ในองค์กรคือการคำนวณผลกระทบทางเศรษฐกิจของการแนะนำเครื่องมือและวิธีการในการผลิตแบบลีน

ตารางที่ 14

เป้าหมาย ผลลัพธ์ และเครื่องมือที่ใช้ในโครงการมายัค

|

เป้าหมายโครงการ |

ผลลัพธ์ของโครงการ |

หลักการผลิตแบบลีน เครื่องมือ และวิธีการที่ใช้ในโครงการ |

|

ลดจำนวนการดัดแปลง (การประกอบ) ของรถยนต์ที่ประกอบลง 50% |

บรรลุเป้าหมายแล้ว |

การทำแผนที่โดยละเอียดของกระบวนการทั้งหมดในพื้นที่โครงการ การวางแผนงานแบบเรียงซ้อนในรูปแบบของแผนยุทธวิธีมาตรฐาน การกำจัด |

|

การใช้คุณภาพในตัว |

ดำเนินการลูปคุณภาพ 1, 2, ประตูคุณภาพ, โพสต์คุณภาพ |

|

|

การนำระบบอันดอนไปใช้ |

บรรลุเป้าหมายแล้ว |

|

|

การดำเนินการตามมาตรฐาน TOS ในการประกอบและโลจิสติกส์ |

บรรลุเป้าหมายแล้ว |

|

|

เพิ่มผลิตภาพแรงงาน |

ผลิตภาพแรงงานเพิ่มขึ้น 49% |

|

|

รับประกันความสามารถในการประกอบรถยนต์ 48,100 คันที่ GSK 1 ในปี 2555 (24,000 คันถูกประกอบที่ GSK 1 ในปี 2553) |

รับประกันความสามารถในการประกอบรถยนต์ 48,100 คันที่ GSK 1 ในปี 2554 |

|

|

ใช้มาตรฐานการจัดการองค์กรการจัดการพื้นร้าน |

มาตรฐานการจัดการองค์กรการจัดการร้านค้าได้ถูกนำมาใช้ในพื้นที่โครงการ |

|

|

ต้นทุนโครงการจะต้องได้รับการชดใช้ตลอดการดำเนินการ |

ผลกระทบทางเศรษฐกิจของโครงการมีมูลค่า 629 ล้านรูเบิล และเกินต้นทุน |

การคำนวณผลกระทบทางเศรษฐกิจดำเนินการบนพื้นฐานของตัวบ่งชี้ประสิทธิภาพหลัก (การลดสินค้าคงคลัง การลดเส้นทางการขนส่ง การลดเวลาหยุดทำงานโดยไม่ได้วางแผนของอุปกรณ์ ฯลฯ ) และแสดงในการประหยัดทรัพยากรหรือการผลิตเพิ่มเติมของผลิตภัณฑ์ที่ เว็บไซต์ การประชุมเชิงปฏิบัติการ องค์กร จะถูกนำมาพิจารณาตามเงื่อนไข

อีคอน. effect = [ต้นทุนก่อน - ต้นทุนหลัง] - - ค่าใช้จ่ายในการดำเนินกิจกรรม (1)

ผลกระทบทางเศรษฐกิจเป็นผลในการคำนวณโดยคำนึงถึงผลลัพธ์และต้นทุนทุกประเภทที่เกี่ยวข้องกับการดำเนินกิจกรรมในรูปแบบตัวเงิน

ต้นทุน = การใช้ทรัพยากรทางกายภาพ ต้นทุนทรัพยากร (2)

ต้นทุนก่อนการดำเนินการคำนวณตามผลลัพธ์ของการแมปสถานะปัจจุบันของกระบวนการหรือข้อมูลการบัญชีและการบัญชีการจัดการ

W ถึง = P r ถึง? St res, rub (3)

ต้นทุนหลัง - คำนวณตามที่วางแผนไว้ (ในขั้นตอนการประเมินเบื้องต้น) หรือการใช้ทรัพยากรจริงหลังการดำเนินกิจกรรม

Z after = P r after? St res, rub, (4)

โดยที่ R r ก่อน R r หลัง - การใช้ทรัพยากรก่อนและหลังการดำเนินการของเหตุการณ์ C res - ต้นทุนทรัพยากร

ค่าใช้จ่ายในการจัดกิจกรรมเป็นค่าใช้จ่ายครั้งเดียวสำหรับการจัดกิจกรรม (ต้นทุนพลังงาน วัสดุ ค่าแรง ฯลฯ)

การใช้วิธีการที่นำเสนอในการประเมินประสิทธิภาพจะช่วยให้องค์กรประเมินผลกระทบของการแนะนำเครื่องมือและวิธีการผลิตแบบลีนได้แม่นยำยิ่งขึ้นโดยพิจารณาจากความสามารถในการตัดสินใจของฝ่ายบริหารเกี่ยวกับประสิทธิผลของงานขององค์กรแบบลีน การผลิตและความจำเป็นในการทำให้งานนี้เข้มข้นขึ้น

การวิเคราะห์ความสัมพันธ์และการถดถอยของอนุกรมเวลาทำให้สามารถประเมินระดับอิทธิพลของปัจจัยที่มีต่อตัวแปรตามและต่อกันและกันได้ ผลการวิเคราะห์บ่งชี้ว่ามีความเชื่อมโยงอย่างใกล้ชิดเป็นพิเศษระหว่างกำลังการผลิตขององค์กรและปริมาณของผลิตภัณฑ์ที่จัดส่ง รายได้จากการขายผลิตภัณฑ์ ค่าจ้างรายเดือนเฉลี่ย ต้นทุนการผลิตทั้งหมด ผลผลิตทุน และผลิตภาพแรงงาน เมื่อตัวบ่งชี้เหล่านี้เพิ่มขึ้น ตัวบ่งชี้กำลังการผลิตจะเพิ่มขึ้น (ความสัมพันธ์โดยตรง)

การวิเคราะห์การถดถอยของอนุกรมเวลาจะแสดงดังต่อไปนี้ ประการแรก ตัวบ่งชี้ประสิทธิภาพการผลิตทุนมีความสัมพันธ์โดยตรงอย่างใกล้ชิดกับกำลังการผลิต ผลผลิตของผลิตภัณฑ์ในแง่กายภาพ อัตราการใช้กำลังการผลิต ปริมาณของผลิตภัณฑ์ที่จัดส่ง รายได้จากการขายผลิตภัณฑ์ ค่าจ้างรายเดือนเฉลี่ย และต้นทุนรวมของผลิตภัณฑ์ที่ขาย ในขณะเดียวกันก็มีความสัมพันธ์แบบผกผันกับต้นทุนของสินทรัพย์การผลิตคงที่ ประการที่สอง ความสามารถในการทำกำไรของผลิตภัณฑ์มีความสัมพันธ์ใกล้ชิดกับผลกำไรจากการขายผลิตภัณฑ์และจำนวนบุคลากรในระดับสูง ในกรณีนี้ มีการเชื่อมต่อโดยตรงระหว่างตัวบ่งชี้ ค่าลบของสัมประสิทธิ์สหสัมพันธ์ (-0.716) พร้อมตัวบ่งชี้ต้นทุนต่อ 1 รูเบิลของผลิตภัณฑ์ที่ขายบ่งชี้ว่ามีการตอบรับอย่างใกล้ชิด

อย่างไรก็ตาม ควรสังเกตว่าค่าสัมประสิทธิ์สหสัมพันธ์คู่ที่ได้รับนั้นขึ้นอยู่กับอิทธิพลของปัจจัยอื่นที่มีต่อผลลัพธ์ เพื่อที่จะสรุปอิทธิพลของมันและรับคำอธิบายเชิงปริมาณของความสัมพันธ์ระหว่างตัวบ่งชี้ผลลัพธ์และปัจจัยในรูปแบบที่บริสุทธิ์ จะมีการคำนวณค่าสัมประสิทธิ์สหสัมพันธ์บางส่วน

จากการสร้างเมทริกซ์ของค่าสัมประสิทธิ์สหสัมพันธ์บางส่วนสำหรับข้อมูลการพัฒนาของ KAMAZ OJSC มันเป็นไปได้ที่จะระบุความสัมพันธ์เชิงบวกที่ค่อนข้างใกล้ชิดระหว่างต้นทุนในการพัฒนา PSK และตัวบ่งชี้เช่นจำนวนข้อเสนอไคเซ็นที่ส่งและดำเนินการและจำนวน ของพื้นที่ว่าง (สัมประสิทธิ์สหสัมพันธ์เท่ากับ 0.888, 0.894 และ 0.891 ตามลำดับ) จำนวนโครงการที่เปิดอยู่มีความสัมพันธ์เชิงบวกกับจำนวนโครงการที่ดำเนินการ เช่นเดียวกับจำนวนข้อเสนอไคเซ็นที่ส่งและดำเนินการ จำนวนพื้นที่ว่างมีความสัมพันธ์อย่างใกล้ชิดกับจำนวนโครงการที่เปิดและดำเนินการ ตลอดจนข้อเสนอไคเซ็นที่ยื่นและดำเนินการ ค่าสัมประสิทธิ์สหสัมพันธ์สูงบ่งบอกถึงระดับการพึ่งพาตัวบ่งชี้ที่มีนัยสำคัญ

การพิจารณาผลกระทบของการพัฒนา PSK ที่มีต่อตัวชี้วัดทางเศรษฐกิจหลักขององค์กรดูเหมือนจะเหมาะสม ผลเชิงบวกที่ดีที่สุดจะสังเกตได้เมื่อตัวแปรล่าช้าเป็นเวลา 3 ปี (ตารางที่ 15) โดยเฉพาะอย่างยิ่งมีความสัมพันธ์เชิงบวกอย่างใกล้ชิดระหว่างกำลังการผลิตขององค์กรและต้นทุนในการพัฒนาศูนย์อุตสาหกรรมตลอดจนตัวชี้วัดของโครงการที่เปิดและดำเนินการและข้อเสนอไคเซ็น นอกจากนี้ ตัวชี้วัดเหล่านี้ยังส่งผลเชิงบวกต่อปริมาณผลิตภัณฑ์ที่จัดส่ง รายได้จากการขาย และผลผลิตด้านทุน

การเปลี่ยนแปลงตัวบ่งชี้เพิ่มเติมเนื่องจากแหล่งข้อมูลที่จำกัดสำหรับองค์กรดูเหมือนไม่เหมาะสม

ขั้นตอนต่อไปของการวิเคราะห์ความสัมพันธ์คือการคำนวณสมการความสัมพันธ์ (การถดถอย) ค่าสัมประสิทธิ์ของสมการแสดงผลกระทบเชิงปริมาณของแต่ละปัจจัยต่อตัวบ่งชี้ประสิทธิภาพ ซึ่งทำให้ปัจจัยอื่นๆ คงที่ ดูเหมือนว่าเหมาะสมที่จะสร้างแบบจำลองการถดถอยเชิงเส้นพหุคูณที่มีค่าสัมประสิทธิ์สหสัมพันธ์ที่ดีที่สุดสำหรับแบบจำลอง เช่น เมื่อตัวแปรล่าช้าเป็นเวลาสามปี

ในกรณีของเรา สมการถดถอยจะมีรูปแบบดังนี้:

y = 0.582x16 + 0.04x19 + 86.04x27 + 63692.33, (5)

ในกรณีนี้ เราสามารถตีความสมการผลลัพธ์ได้ดังต่อไปนี้: ความสามารถในการทำกำไรเพิ่มขึ้น 0.582 ชิ้น ด้วยการเพิ่มจำนวนโครงการที่เปิดอยู่ จำนวน 0.04 ชิ้น - ด้วยการเพิ่มจำนวนข้อเสนอไคเซ็นที่นำไปใช้ จำนวน 86.04 ชิ้น - ด้วยต้นทุนเพิ่มขึ้นสำหรับการดำเนินการ PSK 1 ล้านรูเบิล

ตารางที่ 15

เมทริกซ์สัมประสิทธิ์สหสัมพันธ์คู่ (ออฟเซ็ต - 3 ปี)

|

อบรมหลักการและวิธีการด้านความปลอดภัยของบุคลากร |

โครงการเปิด |

โครงการที่ดำเนินการ |

ส่งข้อเสนอไคเซ็นแล้ว |

ข้อเสนอไคเซ็นที่นำไปใช้ |

พื้นที่ปล่อยเช่า ตร.ม. |

หน่วยของอุปกรณ์ที่ปล่อยออกมา |

ผลกระทบทางเศรษฐกิจที่ได้รับ (ล้านรูเบิล) |

รวมถึงไคเซ็นด้วย |

เปอร์เซ็นต์ของผลกระทบทางเศรษฐกิจ |

ต้นทุนสำหรับการพัฒนา PSK มีจำนวน (ล้านรูเบิล) |

|

|

กำลังการผลิตชิ้น |

|||||||||||

|

ผลลัพธ์ของผลิตภัณฑ์ในแง่กายภาพ ชิ้น |

|||||||||||

|

ปัจจัยการใช้กำลังการผลิต |

|||||||||||

|

ปริมาณสินค้าที่จัดส่ง, |

|||||||||||

|

รายได้จากการขายผลิตภัณฑ์ล้านรูเบิล |

|||||||||||

|

ค่าจ้างรายเดือนเฉลี่ยถู |

|||||||||||

|

ต้นทุนรวมของผลิตภัณฑ์ที่ขาย ล้านรูเบิล |

|||||||||||

|

ต้นทุนของสินทรัพย์การผลิตคงที่ ล้านรูเบิล |

|||||||||||

|

กำไร (ขาดทุน) จากการขายสินค้า ล้านรูเบิล |

|||||||||||

|

จำนวนบุคลากรด้านการผลิตภาคอุตสาหกรรม คน |

|||||||||||

|

ผลผลิตทุนถู |

|||||||||||

|

ผลิตภาพแรงงาน ล้านรูเบิล |

นอกจากนี้ ค่า R2 = 0.995 บ่งชี้ว่า 99.5% ของการเปลี่ยนแปลงในผลิตภาพแรงงานเกิดจากอิทธิพลเชิงเส้นของปัจจัยข้างต้น

การประยุกต์ใช้วิธีการที่เสนอสำหรับการจัดการการผลิตแบบลีนในองค์กรเกี่ยวข้องกับการสร้างระบบการจัดการและการผลิตที่ปรับเปลี่ยนได้และยืดหยุ่นซึ่งสามารถปรับปรุงได้อย่างต่อเนื่อง และจะช่วยลดการสูญเสียในองค์กร เพิ่มความสามารถในการแข่งขัน และเพิ่มผลิตภาพแรงงาน

เรานำเสนอนิตยสารที่คุณจัดพิมพ์โดยสำนักพิมพ์ "Academy of Natural Sciences"

เพื่อให้มั่นใจว่ามีแนวทางแบบครบวงจรในการประเมินคุณภาพและเชิงปริมาณของประสิทธิผลของการใช้เทคโนโลยีการผลิตแบบลีนในแผนกโครงสร้างของสาขาการทำงานของบล็อกการผลิตของ JSC Russian Railways:

1. อนุมัติระเบียบวิธีที่แนบมาด้วยสำหรับการประเมินประสิทธิภาพทางเศรษฐกิจของการใช้เทคโนโลยีการผลิตแบบลีน (ต่อไปนี้จะเรียกว่าระเบียบวิธี) และมีผลบังคับใช้ตั้งแต่วันที่ 1 มกราคม 2013

2. หัวหน้าแผนก สาขาสายงานของบล็อกการผลิต (ตามรายการ) ตรวจสอบให้แน่ใจว่าใช้วิธีการนี้เมื่อประเมินประสิทธิภาพทางเศรษฐกิจของโครงการเพื่อแนะนำเทคโนโลยีการผลิตแบบลีนในแผนกโครงสร้างรอง รวมทั้งจัดหาทรัพยากรที่เหมาะสมสำหรับการจูงใจพนักงาน สำหรับผลลัพธ์ของการใช้เทคโนโลยีการผลิตแบบลีนในขณะที่มีผลกระทบทางเศรษฐกิจที่ได้รับการยืนยัน

รองประธานอาวุโสของการรถไฟรัสเซีย JSC

วีเอ กาปาโนวิช

ระเบียบวิธีในการประเมินประสิทธิภาพทางเศรษฐกิจของการแนะนำเทคโนโลยีการผลิตแบบลีนในแผนกโครงสร้างของสาขาการทำงานของบล็อกการผลิต JSC Russian Railways

1. บทบัญญัติทั่วไป

1.1 บทนำ

วิธีการประเมินประสิทธิภาพทางเศรษฐกิจของการใช้เทคโนโลยีการผลิตแบบลีน (ต่อไปนี้จะเรียกว่าวิธีการ) ได้รับการพัฒนาตามข้อกำหนดมาตรฐานสำหรับการเตรียมการศึกษาความเป็นไปได้ ซึ่งได้รับการอนุมัติเมื่อวันที่ 8 ธันวาคม 2549 โดยกรมนโยบายทางเทคนิค

เหตุผลในการพัฒนาระเบียบวิธีคือ:

1. คำสั่งของรองประธานคนแรกของการรถไฟรัสเซีย JSC V.N. Morozov ลงวันที่ 17 ตุลาคม 2554 เลขที่ 2233r (ข้อย่อย 1.2)

2. คำสั่งของการรถไฟรัสเซีย JSC “ ในการปรับแผนพัฒนาทางวิทยาศาสตร์และทางเทคนิคของการรถไฟรัสเซีย JSC ปี 2554” ลงวันที่ 6 ธันวาคม 2554 ฉบับที่ 2644r

บทบัญญัติของระเบียบวิธีนี้สอดคล้องกับเอกสารกำกับดูแลต่อไปนี้ที่บังคับใช้ที่ JSC Russian Railways:

1. แนวคิดของการใช้เทคโนโลยีการผลิตแบบลีนที่ JSC Russian Railways ได้รับการอนุมัติโดย Order of JSC Russian Railways ลงวันที่ 28 มิถุนายน 2010 หมายเลข 11250

2. แนวทางการประยุกต์ใช้การผลิตแบบลีนเมื่อดำเนินการซ่อมแซมสต็อกกลิ้ง (วิธีการของ JSC Russian Railways M 1.05.001) ได้รับการอนุมัติโดยคำสั่งของ JSC Russian Railways ลงวันที่ 17 ธันวาคม 2553 หมายเลข 2621r

3. แนวทางการประยุกต์ใช้การผลิตแบบลีนเมื่อแก้ไขเทคโนโลยีการซ่อมแซมขบวนรถไฟ (วิธีการของ JSC Russian Railways M 1.05.004) ได้รับการอนุมัติโดยคำสั่งของ JSC Russian Railways ลงวันที่ 6 ธันวาคม 2554 ฉบับที่ 2628r

4. ข้อบังคับเกี่ยวกับระบบโบนัสองค์กรสำหรับพนักงานสาขาของ JSC Russian Railways ได้รับการอนุมัติโดยคำสั่งของ JSC Russian Railways ลงวันที่ 20 กรกฎาคม 2010 หมายเลข 1573r

5. ตัวแยกประเภทรายการบัญชีการจัดการสำหรับ JSC Russian Railways ได้รับการอนุมัติโดยคำสั่งของ JSC Russian Railways ลงวันที่ 29 ธันวาคม 2555 หมายเลข 2501r

6. ขั้นตอนในการรักษาการบัญชีรายรับรายจ่ายและผลลัพธ์ทางการเงินแยกกันตามประเภทของกิจกรรมส่วนประกอบภาษีและประเภทงานที่ขยายใหญ่ขึ้นของ บริษัท ร่วมทุนแบบเปิด "รถไฟรัสเซีย" ได้รับการอนุมัติโดยคำสั่งของกระทรวงคมนาคมของรัสเซียลงวันที่ 31 ธันวาคม 2553 ฉบับที่ 311

7. “คำแนะนำด้านระเบียบวิธีในการประเมินประสิทธิผลของโครงการลงทุน” ได้รับการอนุมัติจากกระทรวงการพัฒนาเศรษฐกิจและการค้า กระทรวงการคลังของสหพันธรัฐรัสเซีย และคณะกรรมการแห่งรัฐของสหพันธรัฐรัสเซียเพื่อนโยบายการก่อสร้าง สถาปัตยกรรม และที่อยู่อาศัย ลงวันที่ 21 มิถุนายน , 2542 เลขที่ VK477.

9. คำแนะนำในการจัดโบนัสเพิ่มเติมสำหรับพนักงานของสาขาของ บริษัท ร่วมทุนแบบเปิด "Russian Railways" สำหรับผลลัพธ์ของการดำเนินการผลิตแบบลีนซึ่งได้รับการอนุมัติโดยคำสั่งของ JSC "Russian Railways" ลงวันที่ 21 ตุลาคม 2553 หมายเลข 2179r

เนื่องจากความจริงที่ว่าโครงการดำเนินการผลิตแบบลีนไม่ใช่โครงการลงทุนและมีลักษณะเป็นองค์กรและเทคโนโลยี ให้ใช้ "คำแนะนำด้านระเบียบวิธีในการประเมินประสิทธิผลของโครงการลงทุน" ลงวันที่ 21 มิถุนายน 2542 เลขที่ VK477 เช่นเดียวกับ " คำแนะนำระเบียบวิธีในการประเมินโครงการลงทุนด้านการขนส่งทางรถไฟ" ลงวันที่ 31 สิงหาคม 2541 ฉบับที่ B-1024u ในการประเมินประสิทธิภาพทางเศรษฐกิจไม่เหมาะสม หากจำเป็นต้องรวมโครงการลงทุนเข้ากับการนำเทคโนโลยีการผลิตแบบลีนมาใช้ ควรใช้คำแนะนำข้างต้น

1.2 เป้าหมายและวัตถุประสงค์ของระเบียบวิธีวิจัย

วัตถุประสงค์ของระเบียบวิธีนี้คือเพื่อให้การประเมินประสิทธิผลของโครงการในเชิงคุณภาพและเชิงปริมาณสำหรับการแนะนำเทคโนโลยีการผลิตแบบลีนในแผนกโครงสร้างของ JSC Russian Railways

การประเมินเชิงคุณภาพดำเนินการโดยการวิเคราะห์พลวัตของตัวชี้วัดการผลิต และการประเมินเชิงปริมาณจะขึ้นอยู่กับการคำนวณผลกระทบทางเศรษฐกิจ

วัตถุประสงค์หลักของระเบียบวิธีนี้คือการคำนวณตัวบ่งชี้การผลิตและเศรษฐกิจของการดำเนินโครงการเพื่อแนะนำเทคโนโลยีการผลิตแบบลีนสำหรับการประเมินประสิทธิผลในภายหลัง การเตรียมข้อเสนอเพื่อจูงใจผู้เข้าร่วม และการปรับงบประมาณ

1.3 ขอบเขตการประยุกต์ใช้ระเบียบวิธี

ระเบียบวิธีนี้มีจุดมุ่งหมาย:

1) สำหรับการใช้งานโดยหน่วยโครงสร้างของระดับสายงานเพื่อวัตถุประสงค์ในการประเมินผลกระทบทางเศรษฐกิจและทางเทคนิคในขั้นตอนของการพัฒนาและประเมินประสิทธิผลของการดำเนินโครงการเพื่อการนำเทคโนโลยีการผลิตแบบลีนไปใช้

2) สำหรับบริการทางการเงินและเศรษฐกิจของผู้อำนวยการและสาขาระดับภูมิภาคตลอดจนแผนกของอุปกรณ์การจัดการของ JSC Russian Railways เพื่อดำเนินการคำนวณผลกระทบทางเศรษฐกิจจากการนำเทคโนโลยีการผลิตแบบลีนมาใช้

วิธีการได้รับการพัฒนาเพื่อใช้ในสาขาต่อไปนี้ของ JSC Russian Railways และแผนกโครงสร้าง:

1) กองอำนวยการควบคุมการจราจรกลาง:

- ศูนย์ควบคุมการขนส่ง (TCCC);

- ศูนย์จัดระเบียบงานสถานีรถไฟ (DSS)

- สถานีรถไฟ (ดีเอส)

2) ทิศทางแรงขับ:

- อู่รถจักรปฏิบัติการ (LOD)

3) ผู้อำนวยการเพื่อซ่อมแซมสต็อกกลิ้งฉุด:

- อู่ซ่อมหัวรถจักร (LOC)

4) คณะกรรมการกลางของสต็อกกลิ้งหลายหน่วย:

- อู่ซ่อมรถ (TCprig)

5) ผู้อำนวยการกลางโครงสร้างพื้นฐาน:

- ระยะทางเส้นทาง (PD);

- สถานีเครื่องติดตามเฉพาะทาง (SPMS);

- ระยะติดตามยานยนต์ (MTD) และอื่นๆ

- ระยะห่างของแหล่งจ่ายไฟ (ES);

- การส่งสัญญาณ การรวมศูนย์ และระยะการบล็อก (ШЧ);

- อู่ซ่อมรถยนต์ (VChDe);

- ระยะห่างของโครงสร้างโยธา (NCS)

6) ผู้อำนวยการกลางสำหรับการซ่อมรางรถไฟ:

- สถานีเครื่องจักรติดตาม (TMS) และอื่นๆ

7) สถานีสื่อสารกลาง:

- คณะกรรมการการสื่อสาร (NC);

- ศูนย์สื่อสารภูมิภาค (RCC)

8) รอสเชลดอร์สนาบ:

- ผู้อำนวยการฝ่ายโลจิสติกส์ที่เหมาะสม (เหมาะสม DMTO);

- คลังเชื้อเพลิงและวัสดุ

สำหรับแผนกโครงสร้างของสาขาของการรถไฟรัสเซีย JSC ที่ไม่ได้ระบุไว้ข้างต้น มีความจำเป็นต้องใช้วิธีการทั่วไปในการประเมินประสิทธิผลของการใช้เทคโนโลยีการผลิตแบบลีนซึ่งกำหนดโดยวิธีการนี้

ควรคำนวณผลกระทบทางเศรษฐกิจและประสิทธิภาพทางเศรษฐกิจโดยใช้ระเบียบวิธีนี้สำหรับโครงการการผลิตแบบลีนที่คณะทำงานประกาศผลกระทบทางเศรษฐกิจที่คาดหวังและคาดว่าจะจ่ายโบนัสเพิ่มเติม

วิธีการนี้ไม่ได้กล่าวถึงประเด็นที่เกี่ยวข้องกับผลกระทบทางเศรษฐกิจของการดำเนินการบูรณาการของโครงการข้ามสายงานเพื่อปรับปรุงกระบวนการทางเทคโนโลยีที่ตั้งอยู่ที่จุดตัดของกิจกรรมของสาขาต่าง ๆ ของ JSC Russian Railways: ผู้อำนวยการกลางของการควบคุมการจราจร, ผู้อำนวยการของฉุด , ผู้อำนวยการฝ่ายการซ่อมแซม Traction Rolling Stock, ผู้อำนวยการกลางด้านโครงสร้างพื้นฐาน, Roszheldorsnab และอื่น ๆ

1.4 อภิธานศัพท์

ช่วงฐานคือช่วงก่อนที่จะมีการนำเทคโนโลยีการผลิตแบบลีนมาใช้

การผลิตแบบลีนเป็นแนวคิดการจัดการที่เกี่ยวข้องกับการเพิ่มมูลค่าสูงสุดของผลิตภัณฑ์หรือบริการที่ผลิตสำหรับผู้บริโภค (ภายในหรือภายนอก) รวมถึงการลดความสูญเสียระหว่างการผลิตให้น้อยที่สุด การผลิตแบบลีนมีเป้าหมายเพื่อสร้างมูลค่าสูงสุดให้กับลูกค้าโดยใช้ทรัพยากรจำนวนน้อยที่สุด เป้าหมายสูงสุดของการนำเทคโนโลยีการผลิตแบบ Lean มาใช้คือการมอบผลิตภัณฑ์หรือบริการที่มอบมูลค่าสูงสุดให้กับผู้บริโภค และสร้างขึ้นโดยใช้กระบวนการผลิตที่เหมาะสมที่สุดโดยไม่สิ้นเปลืองทรัพยากรเป็นศูนย์

ผู้บริโภคภายนอก - บริษัทในเครือของ JSC Russian Railways ซึ่งเป็นบุคคลหรือนิติบุคคลที่ไม่รวมอยู่ใน JSC Russian Railways

ผู้บริโภคในประเทศ - สาขาหรือหน่วยโครงสร้างอื่น ๆ ของ JSC Russian Railways

เวลาของวงจรการผลิต เวลาตั้งแต่การยอมรับจนถึงการจัดส่ง - เวลาที่ผลิตภัณฑ์ วัสดุ หรือชิ้นงานต้องผ่านกระบวนการหรือกระแสคุณค่าตั้งแต่เริ่มต้นของการดำเนินการผลิตครั้งแรกจนถึงจุดสิ้นสุดของขั้นตอนสุดท้าย

สินค้าคงคลัง - สินทรัพย์วัสดุ เงินทุนหมุนเวียนในรูปของวัตถุดิบ วัสดุ เชื้อเพลิง ผลิตภัณฑ์กึ่งสำเร็จรูป ผลิตภัณฑ์สำเร็จรูปที่ไม่ได้ใช้ในการผลิตในปัจจุบัน เก็บไว้ในคลังสินค้าหรือสถานที่อื่น ๆ และมีจุดประสงค์เพื่อใช้ในภายหลัง

งานระหว่างดำเนินการ (WIP) - ผลิตภัณฑ์ (งานบริการ) ของความพร้อมบางส่วน เช่น ไม่ได้ผ่านการดำเนินการประมวลผล (การผลิต) ทั้งหมดโดยกระบวนการทางเทคโนโลยี ผลิตภัณฑ์สำเร็จรูปที่ไม่ผ่านการทดสอบ (หากการทดสอบดังกล่าวจัดทำโดยเทคโนโลยี) งานเสร็จโดยการผลิตแต่ยังไม่เสร็จสมบูรณ์หรือไม่ได้รับการยอมรับจากลูกค้า

ทรัพยากรที่ไม่ก่อให้เกิดการผลิตคือทรัพยากรที่เกี่ยวข้องกับกระบวนการที่ไม่เพิ่มมูลค่าให้กับผู้บริโภค

การหมุนเวียนสินค้าคงคลังคือจำนวนการหมุนเวียนสินค้าคงคลังในระหว่างปี ซึ่งคำนวณโดยอัตราส่วนของสินทรัพย์วัสดุที่ตัดออกสำหรับการผลิตต่อต้นทุนเฉลี่ยของสินค้าคงคลังสำหรับงวด

กระแสคุณค่าคือลำดับของการดำเนินการที่จำเป็นในการแปลงวัตถุดิบและข้อมูลให้เป็นผลิตภัณฑ์หรือบริการสำเร็จรูป

กำลังการผลิตคือผลผลิตสูงสุดขององค์กรในช่วงเวลาหนึ่ง

ทรัพยากรที่มีประสิทธิผลคือทรัพยากรที่ใช้ในกระบวนการที่เพิ่มมูลค่าให้กับลูกค้า

ทรัพยากรที่ไม่ได้ใช้คือทรัพยากรที่ไม่ได้ใช้ในกระบวนการใดๆ (เผยแพร่แล้ว)

ทรัพยากร - กองทุน มูลค่า เงินสำรอง แหล่งที่มาของเงินทุน รายได้

ตารางสรุปตัวชี้วัด - ตารางที่ 1 หน้าที่ 19

หน่วยโครงสร้างของระดับสายคือหน่วยโครงสร้างของคณะกรรมการระดับภูมิภาค

ช่วงเวลาปัจจุบันคือช่วงเวลาหลังจากการแนะนำเทคโนโลยีการผลิตแบบลีน

มูลค่า (มูลค่าลูกค้า) - กำหนดโดยผู้บริโภคภายในหรือภายนอกว่าเป็นคุณภาพ ปริมาณ ต้นทุน และเวลาในการจัดส่งที่ถูกต้องและคาดหวัง คุณค่าคือชุดของคุณสมบัติของผลิตภัณฑ์หรือบริการที่ผู้บริโภคยินดีจ่ายให้กับซัพพลายเออร์ เนื่องจากคุณสมบัติของผลิตภัณฑ์หรือบริการเหล่านี้ทำให้ผู้บริโภครู้สึกว่าสิ่งของ (บริการ) ที่เขาต้องการได้รับการส่งมอบ (จัดให้มี) ที่ ถูกเวลาและถูกที่

ผลกระทบทางเศรษฐกิจคือจำนวนต้นทุนของหน่วยโครงสร้างที่สามารถแยกออกจากงบประมาณในช่วงเวลาถัดจากรอบระยะเวลารายงาน ผลกระทบทางเศรษฐกิจยังเป็นพื้นฐานในการคำนวณการจ่ายเงินที่เกี่ยวข้องกับแรงจูงใจของบุคลากรอีกด้วย

ประสิทธิภาพทางเศรษฐกิจคือเปอร์เซ็นต์การเปลี่ยนแปลงของต้นทุนต่อหน่วยของผลิตภัณฑ์ที่ผลิต

2. ขั้นตอนการคำนวณ (การวางแผน) ผลกระทบทางเศรษฐกิจเมื่อแนะนำเทคโนโลยีการผลิตแบบลีน

2.1 ขอบเขตการวางแผนและระยะเวลาการรายงาน

เพื่อวัตถุประสงค์ในการวางแผนและการคำนวณผลกระทบทางเศรษฐกิจและตัวบ่งชี้ประสิทธิภาพทางเศรษฐกิจ ให้ใช้ระยะเวลาหนึ่งปี ระยะเวลาการรวบรวมรายงานคือหนึ่งในสี่

เนื่องจากปริมาณงานและลักษณะของกิจกรรมขององค์กรขนส่งทางรถไฟเปลี่ยนแปลงไปภายใต้อิทธิพลของปัจจัยตามฤดูกาล จึงควรประเมินประสิทธิผลของการใช้เทคโนโลยีการผลิตแบบลีนบนพื้นฐานของการคำนวณตัวบ่งชี้เป็นเวลา 9 ไตรมาส:

- 1-4 ไตรมาสก่อนช่วงการนำเทคโนโลยีการผลิตแบบลีนไปใช้

- ไตรมาสที่ 5 ระยะเวลาของการใช้เทคโนโลยีการผลิตแบบลีน

- 6-9 ไตรมาสหลังจากระยะเวลาการนำเทคโนโลยีการผลิตแบบลีนไปใช้

2.2 ขั้นตอนการวางแผนผลกระทบทางเศรษฐกิจและประสิทธิภาพทางเศรษฐกิจก่อนนำเทคโนโลยีการผลิตแบบลีนมาใช้

เพื่อพิสูจน์การดำเนินการตามโครงการเพื่อแนะนำเทคโนโลยีการผลิตแบบลีนในหน่วยโครงสร้างระดับสายการผลิต (ต่อไปนี้จะเรียกว่าหน่วยโครงสร้าง) ให้ใช้ขั้นตอนต่อไปนี้:

2. การจัดทำ (การคาดการณ์) ตารางตัวบ่งชี้การผลิตสำหรับช่วงหลังการดำเนินการ

3. การประเมินเชิงคุณภาพของกระบวนการแนะนำเทคโนโลยีการผลิตแบบลีนตามตัวบ่งชี้การผลิตที่คำนวณได้

4. การคำนวณตัวบ่งชี้ประสิทธิภาพทางเศรษฐกิจของโครงการสำหรับการนำเทคโนโลยีการผลิตแบบลีนไปใช้

5. การคำนวณต้นทุนครั้งเดียวที่มาพร้อมกับการนำเทคโนโลยีการผลิตแบบลีนมาใช้

6. การคำนวณผลกระทบทางเศรษฐกิจที่อาจเกิดขึ้นจากการนำเทคโนโลยีการผลิตแบบลีนมาใช้

7. การกำหนดประมาณการการปรับงบประมาณต้นทุนของหน่วยโครงสร้าง

8. การนำและการประสานงานผลกระทบทางเศรษฐกิจกับบล็อกการเงินและเศรษฐกิจของผู้อำนวยการภูมิภาค

คำสั่งซื้อนี้จะแสดงเป็นภาพกราฟิกในรูปที่ 1

ดูรูปที่ 1 - ขั้นตอนการคำนวณผลกระทบทางเศรษฐกิจก่อนดำเนินการ (ตัวอย่าง)

2.3 ขั้นตอนการคำนวณผลกระทบทางเศรษฐกิจและประสิทธิภาพทางเศรษฐกิจหลังจากการดำเนินโครงการการผลิตแบบลีน

เพื่อประเมินประสิทธิผลของการดำเนินโครงการเทคโนโลยีการผลิตแบบลีนในหน่วยโครงสร้าง ให้ใช้ขั้นตอนต่อไปนี้:

1. จัดทำตารางตัวชี้วัดการผลิตสำหรับรอบระยะเวลาฐาน

2. การก่อตัวของตารางสรุปตัวชี้วัดการผลิตสำหรับงวดปัจจุบัน

3. การประเมินเชิงคุณภาพของกระบวนการแนะนำเทคโนโลยีการผลิตแบบลีนโดยอิงจากการเปรียบเทียบตัวบ่งชี้การผลิตจริง

4. การคำนวณตัวบ่งชี้ประสิทธิภาพทางเศรษฐกิจสำหรับการใช้เทคโนโลยีการผลิตแบบลีน

5. การประเมินเชิงคุณภาพตัวบ่งชี้ประสิทธิภาพทางเศรษฐกิจ

6. การคำนวณต้นทุนครั้งเดียวที่มาพร้อมกับการนำเทคโนโลยีการผลิตแบบลีนมาใช้

7. การคำนวณผลกระทบทางเศรษฐกิจที่เกิดขึ้นจริงจากการนำเทคโนโลยีการผลิตแบบลีนมาใช้

8. การวิเคราะห์เปรียบเทียบตัวบ่งชี้ที่ยืนยันถึงผลกระทบทางเศรษฐกิจของการแนะนำเทคโนโลยีการผลิตแบบลีนพร้อมการคำนวณก่อนนำไปใช้

9. การนำและการประสานงานผลกระทบทางเศรษฐกิจกับกลุ่มการเงินและเศรษฐกิจของผู้อำนวยการภูมิภาค

10. การปรับงบประมาณต้นทุนของหน่วยโครงสร้าง

คำอธิบายโดยละเอียดของแต่ละขั้นตอนของขั้นตอนที่ระบุสำหรับการคำนวณ (การวางแผน) ผลกระทบทางเศรษฐกิจและประสิทธิภาพทางเศรษฐกิจจะแสดงในส่วนถัดไปของระเบียบวิธีนี้

3. ตารางสรุปตัวชี้วัด

ตามขั้นตอนการคำนวณ การประเมินเชิงคุณภาพและเชิงปริมาณของประสิทธิผลของการใช้เทคโนโลยีการผลิตแบบลีนในหน่วยโครงสร้างจะดำเนินการบนพื้นฐานของตารางสรุปตัวบ่งชี้

ตารางสรุปตัวบ่งชี้แสดงถึงโครงสร้างสำหรับการประเมินผลกระทบของวิธีและเทคโนโลยีการผลิตแบบลีนที่มีต่อการผลิตและเศรษฐศาสตร์ของหน่วยโครงสร้าง จำเป็นต้องใช้เป็นเครื่องมือในการวางแผนเมื่อเริ่มต้นการนำเทคโนโลยีการผลิตแบบลีนไปใช้ เพื่อกำหนดความเป็นไปได้ของการเปลี่ยนแปลงตามแผน และเป็นเครื่องมือในการวัดระดับความสำเร็จของงานที่วางแผนไว้หลังการดำเนินการ

3.1 โครงสร้างของตารางสรุปตัวชี้วัด*

* สำหรับตัวบ่งชี้เฉพาะสำหรับการแบ่งเชิงเส้นของ JSC Russian Railways ดูภาคผนวก 2 - 14

ตารางสรุปประกอบด้วยสามช่วงตึก (ตารางที่ 1):

1. ตัวชี้วัดการผลิตที่ได้รับการพิจารณาเพื่อกำหนดผลกระทบของการเปลี่ยนแปลงที่วางแผนไว้/ดำเนินการในกระบวนการผลิตและคุณภาพของผลิตภัณฑ์สำเร็จรูป

2. ตัวชี้วัดทางเศรษฐกิจ บนพื้นฐานของการคำนวณผลกระทบทางเศรษฐกิจ และกำหนดผลกระทบของการเปลี่ยนแปลงที่วางแผนไว้/เสร็จสมบูรณ์ต่อพารามิเตอร์ทางเศรษฐกิจของหน่วย

ตัวชี้วัดทางเศรษฐกิจจะต้องจัดทำขึ้นบนพื้นฐานของข้อมูลจากงบการเงินของการรถไฟรัสเซีย JSC รวมถึงรายละเอียดตามรายการของการบัญชีการจัดการต้นทุนตามภาคผนวก 1 ของขั้นตอนในการดูแลรักษาบัญชีรายได้ค่าใช้จ่ายและผลลัพธ์ทางการเงินแยกต่างหาก ตามประเภทของกิจกรรมส่วนประกอบภาษีและประเภทของงานขยายของ JSC "รถไฟรัสเซีย" (อนุมัติโดยคำสั่งของกระทรวงคมนาคมของสหพันธรัฐรัสเซียลงวันที่ 31 ธันวาคม 2553 ฉบับที่ 311) และตัวแยกประเภทรายการบัญชีต้นทุนการจัดการ (อนุมัติ ตามคำสั่งหมายเลข 2501r ลงวันที่ 29 ธันวาคม 2555 ซึ่งแก้ไขเพิ่มเติมโดยคำสั่งหมายเลข 1809r ลงวันที่ 10 กันยายน 2555)

3. ตัวชี้วัดการใช้กำลังการผลิตทรัพยากร สำหรับวัตถุประสงค์ของวิธีการนี้จะถือว่าหน่วยโครงสร้างมีทรัพยากรประเภทต่อไปนี้ในการกำจัด:

- ทรัพยากรแรงงานและเวลาทำงานวัดเป็นชั่วโมง (ชั่วโมงคน) ในช่วงเวลาที่กำหนด

- อุปกรณ์และเวลาใช้งาน (วัดเป็นชั่วโมง) ในช่วงเวลาที่กำหนด

- พื้นที่ครอบครอง - ขนาดรวมของสถานที่ (ตารางเมตร) ที่ใช้พื้นที่การประชุมเชิงปฏิบัติการการผลิตทั้งหมดขององค์กรรวมถึงคลังสินค้าและพื้นที่จัดเก็บสำหรับยานพาหนะหรือวิธีอื่น

- วัสดุ;

- เชื้อเพลิง;

- ไฟฟ้า.

เพื่อระบุปริมาณสำรองเพื่อลดต้นทุนของหน่วยโครงสร้าง ทรัพยากรแต่ละประเภทเหล่านี้ขึ้นอยู่กับการมีส่วนร่วมในมูลค่าสุดท้ายสำหรับผู้บริโภค (ภายในหรือภายนอก) ควรแบ่งออกเป็นสามกลุ่ม (วัสดุเชื้อเพลิงและไฟฟ้า) - เฉพาะสองกลุ่มแรกเท่านั้น):

- ทรัพยากรการผลิต

- ทรัพยากรที่ไม่เกิดประสิทธิผล

- ทรัพยากรที่ไม่ได้ใช้

3.2 ตัวชี้วัดของตารางสรุปโดยละเอียดตามแผนกโครงสร้างของสถานประกอบการขนส่งทางรถไฟ

เพื่อวัตถุประสงค์ของระเบียบวิธีนี้สำหรับแต่ละหน่วยโครงสร้างของสาขาของการรถไฟรัสเซีย JSC ที่ระบุไว้ในข้อ 1.3 ขึ้นอยู่กับประเภทของกระบวนการผลิตการผลิตของตัวเองตัวชี้วัดทางเศรษฐกิจรวมถึงตัวชี้วัดการใช้กำลังการผลิต ได้รับการจัดตั้งขึ้น รายการตัวชี้วัดการผลิตโดยละเอียดโดยแผนกโครงสร้างของสถานประกอบการขนส่งทางรถไฟแสดงไว้ในภาคผนวก 2 - 14

ในเวลาเดียวกันสามารถแยกแยะกระบวนการผลิตหลายอย่างได้ภายในหน่วยโครงสร้างเดียว (ตัวอย่างเช่นในสถานีเครื่องจักรติดตาม - หน่วยโครงสร้างของผู้อำนวยการระดับภูมิภาคสำหรับการซ่อมราง) และด้วยเหตุนี้จึงต้องสร้างตารางสรุปสำหรับที่ระบุ หน่วยสำหรับแต่ละกระบวนการผลิต หรือสำหรับกระบวนการที่อยู่ภายในกรอบการดำเนินงานของการนำเทคโนโลยีการผลิตแบบลีนไปใช้

ตัวชี้วัดทางเศรษฐกิจในแง่ของจำนวนต้นทุนทั้งหมด (ต้นทุนของกระบวนการผลิต) ควรจัดทำขึ้นตามรายการในรายการที่สอดคล้องกับแต่ละแผนกโครงสร้างที่ระบุในภาคผนวก 2 - 14

4. การวิเคราะห์เชิงคุณภาพของการนำเทคโนโลยีการผลิตแบบลีนไปใช้

ตามขั้นตอนการคำนวณ การวิเคราะห์เชิงคุณภาพของการนำเทคโนโลยีการผลิตแบบลีนไปใช้ควรดำเนินการบนพื้นฐานของการวิเคราะห์พลวัตของตัวบ่งชี้การผลิตตลอดจนต้นทุนต่อหน่วยของผลิตภัณฑ์ที่ผลิต

การดำเนินโครงการการผลิตแบบลีนถือได้ว่าประสบความสำเร็จหากการเปลี่ยนแปลงในตัวบ่งชี้เหล่านี้แสดงให้เห็นถึงพลวัตที่ระบุในตารางที่ 2

ตารางที่ 2 การเปลี่ยนแปลงที่จำเป็นของตัวบ่งชี้การผลิตเมื่อแนะนำเทคโนโลยีการผลิตแบบลีน

ในกรณีนี้ อนุญาตให้มีตัวบ่งชี้อย่างน้อยหนึ่งตัวที่แสดงไดนามิกที่ระบุในตารางที่ 2 และตัวบ่งชี้อื่นๆ ทั้งหมดยังคงอยู่ในขีดจำกัดเดียวกัน

ในกรณีที่ตัวบ่งชี้ส่วนใหญ่แสดงไดนามิกที่ต้องการ และตัวบ่งชี้ตัวใดตัวหนึ่งแสดงไดนามิกที่ตรงกันข้าม จำเป็นต้องมีการวิเคราะห์เพิ่มเติมเกี่ยวกับกระบวนการแนะนำเทคโนโลยีการผลิตแบบลีน

5. การคำนวณประสิทธิภาพทางเศรษฐกิจ

ประสิทธิภาพทางเศรษฐกิจของโครงการสำหรับการใช้เทคโนโลยีการผลิตแบบลีนสามารถคำนวณได้โดยใช้สูตร:

E ต้นทุนต่อหน่วย = (1-AC1/AC0) 100%,

โดยที่ AC1 คือต้นทุนเฉลี่ยต่อหน่วยการผลิตในช่วงเวลาปัจจุบัน (ตารางที่ 1 - บล็อก: ตัวชี้วัดทางเศรษฐกิจ)

AC0 คือต้นทุนเฉลี่ยที่ลดลงต่อหน่วยการผลิตในช่วงเวลาฐาน

หากดำเนินการคำนวณตัวบ่งชี้ประสิทธิภาพทางเศรษฐกิจตามแผนเพื่อนำ AC0 ซึ่งแสดงในราคาของงวดฐานโดยละเอียดตามองค์ประกอบต้นทุนกับราคาของงวดปัจจุบัน ให้ใช้ดัชนีที่กรมเศรษฐศาสตร์ใช้เมื่อวางแผนต้นทุน งบประมาณซึ่งเผยแพร่บนเว็บไซต์ของกระทรวงการพัฒนาเศรษฐกิจของสหพันธรัฐรัสเซีย (www.economy.gov.ru)

ในกรณีของการคำนวณผลกระทบที่เกิดขึ้นจริง ให้ใช้ดัชนีราคาที่เผยแพร่โดย Federal State Statistics Service บนเว็บไซต์ www.gks.ru สำหรับอุตสาหกรรมต่างๆ

หากค่าของตัวบ่งชี้มากกว่าศูนย์การนำเทคโนโลยีการผลิตแบบลีนมาใช้จะถือว่าคุ้มค่าหากน้อยกว่าศูนย์การวิเคราะห์ต้นทุนต่อหน่วยเพิ่มเติมจำเป็นต้องแยกออกจากการคำนวณค่าใช้จ่ายครั้งเดียวที่ ไม่ขึ้นอยู่กับกระบวนการแนะนำเทคโนโลยีการผลิตแบบลีน

6. การคำนวณผลกระทบทางเศรษฐกิจ

ผลกระทบทางเศรษฐกิจของการแนะนำเทคโนโลยีการผลิตแบบลีนควรคำนวณบนพื้นฐานของการคำนวณต้นทุนตามแผน (การกำหนดจริง) ที่สามารถแยกออกจากงบประมาณต้นทุนของหน่วยโครงสร้างทั้งในช่วงเวลาปัจจุบัน (ตามแผน) หรือในช่วงเวลาถัดไป

ผลกระทบทางเศรษฐกิจคำนวณแยกกันตามแหล่งเงินทุน: กิจกรรมการขนส่ง กิจกรรมอื่น รายได้และค่าใช้จ่ายอื่น กิจกรรมการลงทุน

การคำนวณผลกระทบทางเศรษฐกิจดำเนินการโดยการวาดตารางที่ 4 "ตารางสรุปการประหยัดทรัพยากรสำหรับการคำนวณผลกระทบทางเศรษฐกิจจากการแนะนำเทคโนโลยีการผลิตแบบลีน" ตามตารางที่ 3 ตารางที่ 3 จะต้องมีข้อมูลเกี่ยวกับการประหยัดแรงงานวัสดุและเชื้อเพลิงและ แหล่งพลังงานตลอดจนการปล่อยกำลังการผลิตในช่วงเวลาต่อจากระยะเวลาที่เสร็จสิ้นการทำงานเกี่ยวกับการนำเทคโนโลยีการผลิตแบบลีนไปใช้

ควรกรอกตารางที่ 3 และ 4 เฉพาะส่วนที่ขึ้นอยู่กับการดำเนินโครงการเท่านั้น

ตารางเหล่านี้รวบรวมโดยพนักงานของหน่วยโครงสร้างและส่งไปยังบริการทางการเงินและเศรษฐกิจของผู้อำนวยการภูมิภาคเพื่อขออนุมัติ

หากจำเป็นต้องมีต้นทุนการลงทุนเพิ่มเติม ผลกระทบทางเศรษฐกิจจะต้องคำนวณตามผลกระทบที่คาดการณ์ไว้จากการนำเทคโนโลยีการผลิตแบบลีนมาใช้ตลอดอายุการใช้งานของสินทรัพย์ถาวรที่แนะนำ ในกรณีนี้ควรคำนวณตาม "คำแนะนำด้านระเบียบวิธีในการประเมินประสิทธิผลของโครงการลงทุน" ลงวันที่ 06/21/1999 ฉบับที่ VK477 รวมถึง "คำแนะนำด้านระเบียบวิธีในการประเมินโครงการลงทุนในการขนส่งทางรถไฟ" ลงวันที่ 08 /31/1998. เลขที่ В-1024у.

UDC 658.518

การประเมินประสิทธิผลของการนำการผลิตแบบลีนไปใช้ในสถานประกอบการอุตสาหกรรม

Nikolaeva A.B.

ผู้สมัครสาขาวิชาเศรษฐศาสตร์

รองศาสตราจารย์ภาควิชาเศรษฐศาสตร์และการจัดการองค์กร มหาวิทยาลัยเทคนิคการวิจัยแห่งชาติคาซาน หนึ่ง. ตูโปเลฟ - ไค

บทความนี้กล่าวถึงวิธีการประเมินประสิทธิผลของการดำเนินการด้านการผลิตแบบลีน ตัวบ่งชี้เป้าหมายได้รับการกำหนดสำหรับการดำเนินการตามมาตรการเพื่อแนะนำเครื่องมือการผลิตแบบลีน

คำสำคัญ: การผลิตแบบลีน เป้าหมาย เครื่องมือการผลิตแบบลีน เกณฑ์ประสิทธิภาพ การสูญเสีย การให้คะแนน

สาระสำคัญของประสิทธิภาพทางเศรษฐกิจของการดำเนินการผลิตแบบลีนในองค์กรอุตสาหกรรมนั้นเกี่ยวข้องอย่างใกล้ชิดกับการกำจัดของเสียและการจัดการทรัพยากรที่เหมาะสม การกำหนดเป้าหมาย การดำเนินโครงการนำร่อง และการคำนวณผลกระทบทางเศรษฐกิจเป็นวิธีที่มีประสิทธิภาพสูงสุดในการจัดการการผลิตแบบลีนในองค์กร

ตามตัวบ่งชี้เป้าหมายในการผลิตแบบลดขั้นตอน ผู้จัดการระดับสูงจะพัฒนากลยุทธ์และนโยบายระดับองค์กร ซึ่งทรัพยากรจะถูกใช้ไปกับเป้าหมายที่สำคัญสำหรับการดำเนินงานที่มีประสิทธิภาพ มีความจำเป็นที่จะต้องรวมทรัพยากรเข้าด้วยกันและพัฒนาตัวชี้วัดที่สามารถวัดผลได้โดยเฉพาะซึ่งมีการติดตามการบรรลุเป้าหมายหลักอย่างต่อเนื่อง

เพื่อให้มั่นใจว่าแนวทางที่เป็นหนึ่งเดียวในการประเมินคุณภาพและเชิงปริมาณของประสิทธิผลของการนำวิธีการผลิตแบบลีนมาใช้ องค์กรจำเป็นต้องพัฒนาและนำวิธีการแบบครบวงจรมาใช้ในการประเมินประสิทธิภาพทางเศรษฐกิจของการนำวิธีการผลิตแบบลีนไปใช้ วัตถุประสงค์ของวิธีการนี้คือเพื่อให้การประเมินประสิทธิผลของโครงการดำเนินการด้านการผลิตแบบลีนทั้งในเชิงคุณภาพและเชิงปริมาณ การประเมินเชิงคุณภาพจะดำเนินการโดยใช้การวิเคราะห์พลวัตของตัวบ่งชี้การผลิต และการประเมินเชิงปริมาณจะดำเนินการตามการคำนวณผลกระทบทางเศรษฐกิจ

ตามตัวบ่งชี้การผลิต คุณสามารถกำหนดผลกระทบของการวางแผนและเสร็จสมบูรณ์ได้

การเปลี่ยนแปลงกระบวนการผลิตและคุณภาพของผลิตภัณฑ์สำเร็จรูป

ตัวชี้วัดทางเศรษฐกิจเป็นตัวชี้วัดเหล่านั้นบนพื้นฐานของการคำนวณผลกระทบทางเศรษฐกิจและกำหนดผลกระทบของการเปลี่ยนแปลงที่วางแผนไว้และเสร็จสมบูรณ์ต่อพารามิเตอร์ทางเศรษฐกิจของหน่วย ตัวชี้วัดทางเศรษฐกิจเกิดขึ้นจากข้อมูลจากงบการเงินขององค์กร

เป้าหมายเหล่านี้ใช้เป็นเครื่องมือในการวางแผนในระหว่างขั้นตอนการดำเนินการของการผลิตแบบลีน เพื่อกำหนดความเป็นไปได้ของการเปลี่ยนแปลงที่วางแผนไว้ และเป็นเครื่องมือสำหรับการวัดความสมบูรณ์ของงานที่วางแผนไว้หลังการดำเนินการ

องค์กรจะต้องดำเนินการทั้งการประเมินทั่วไปเกี่ยวกับประสิทธิผลของการดำเนินการด้านการผลิตแบบลีนและการประเมินโดยละเอียดสำหรับแผนกโครงสร้างแต่ละแผนกขององค์กร

เพื่อจุดประสงค์นี้ แบบฟอร์มการรายงานแบบรวมสำหรับหน่วยโครงสร้างเกี่ยวกับความคืบหน้าของการดำเนินการผลิตแบบลีนกำลังได้รับการพัฒนาและสร้าง องค์ประกอบของการรายงานอาจเป็นดังนี้:

รายงานการดำเนินกิจกรรมที่วางแผนไว้สำหรับรอบระยะเวลารายงาน

การประมาณความสูญเสียในหน่วยโครงสร้างเมื่อต้นรอบระยะเวลารายงาน

การประมาณการสูญเสียในหน่วยโครงสร้าง ณ วันสิ้นรอบระยะเวลารายงาน

การประเมินผลกระทบของการแนะนำเทคโนโลยีการผลิตแบบลีนในหน่วยโครงสร้าง

การวิจัย (โดยธรรมชาติ ปริมาณ และในแง่การเงินด้วย)

การประมาณต้นทุนสำหรับการดำเนินการตามมาตรการเพื่อแนะนำการผลิตแบบลีนในหน่วยโครงสร้าง

การประเมินประสิทธิผลของการใช้เทคโนโลยีการผลิตแบบลีนในหน่วยโครงสร้าง

วัสดุด้านระเบียบวิธี (เอกสารข้อบังคับ วิธีการ ไดอะแกรม แบบฟอร์ม เอกสารการศึกษา ฯลฯ ) - เพื่อจัดวางในฐานข้อมูลของโซลูชันมาตรฐาน

ข้อเท็จจริง (ภาพวาด กระบวนการทางเทคโนโลยี ภาพถ่าย วิดีโอ การนำเสนอ ฯลฯ) - เพื่อจัดวางในฐานข้อมูลของโซลูชันมาตรฐาน

ผลลัพธ์ของการดำเนินการโดยตรงของรายงานเหล่านี้คือการประเมินที่ได้รับอนุมัติเกี่ยวกับผลกระทบทางเศรษฐกิจของการใช้การผลิตแบบลีนในองค์กรและรายงานผลการดำเนินการ

เฉพาะการใช้เครื่องมือการผลิตแบบลีนทั้งหมดในองค์กรเท่านั้นที่ทำให้สามารถแก้ไขปัญหาระดับโลกหรือลดให้เหลือค่าที่ยอมรับได้

เมื่อใช้วิธีการผลิตแบบลีน งานหลักประการหนึ่งขององค์กรคือการระบุการสูญเสียที่ซ่อนอยู่อย่างถูกต้องและเลือกเครื่องมือเพื่อกำจัดสิ่งเหล่านั้น (ตารางที่ 1) เมื่อใช้เครื่องมือการผลิตแบบลีน คำถามก็เกิดขึ้น: จะประเมินประสิทธิภาพของระบบที่นำไปใช้ได้อย่างไร การทำเช่นนี้จำเป็นต้องกำหนด

แบ่งตัวบ่งชี้จำนวนหนึ่งและค่าเป้าหมายของพวกเขา โดยการเปรียบเทียบตัวบ่งชี้ขององค์กรกับค่าเป้าหมาย ทำให้สามารถระบุความคืบหน้าจากการนำระบบไปใช้ (ตารางที่ 2)

ย้าฮับ) X A"

จ.ข. x 100%

Ql - คะแนนผู้เชี่ยวชาญเกี่ยวกับความสำคัญของการสูญเสียประเภทใดประเภทหนึ่ง

X. - คะแนนผู้เชี่ยวชาญของการเชื่อมโยงอย่างใกล้ชิดของเครื่องมือการผลิตแบบลีนเฉพาะกับการสูญเสียที่ซ่อนอยู่ประเภทเฉพาะ

เพื่อประเมินผลกระทบของเครื่องมือการผลิตแบบลีนต่อการกำจัดการสูญเสียทุกประเภท จำเป็นต้องพัฒนาเมทริกซ์ของการเชื่อมต่อโดยตรง เมทริกซ์ใช้การประเมินของผู้เชี่ยวชาญภายในองค์กร (ตารางที่ 3)

ความสำคัญของการสูญเสียที่ซ่อนอยู่ได้รับการประเมินโดยใช้ระบบห้าจุด: สูงสุด - 5

ตารางที่ 1

คำอธิบายระบบและวิธีการผลิตแบบลีน

ระบบ 5v com TRM ^vyp-ite งานหลายกระบวนการ

ระบบตัดอะไร? การเปลี่ยนแปลงความผิดปกติ (ความแปรปรวน) การสูญเสียเวลาหกครั้ง อุปกรณ์ การสูญเสียเวลาในการทำงานเจ็ดครั้ง

วิธีที่ 5 ขั้นตอนในการรักษาความสะอาดและความสงบเรียบร้อย หลักการของ TQS วิธีการทางสถิติ วงกลมคุณภาพ การรวบรวมและการวิเคราะห์สถิติการพังทลายและการหยุดทำงาน การบำรุงรักษาอุปกรณ์โดยอิสระโดยคนงาน การบำรุงรักษาเชิงป้องกันตามแผน โครงการการเคลื่อนไหวของวัสดุและข้อมูล การผลิตการไหล การผลิตแบบดึง , การปรับระดับการผลิต, SMED Automation และอุปกรณ์ป้องกันข้อผิดพลาด, ใบงานมาตรฐาน, แผนภาพสปาเก็ตตี้, การปรับสมดุลไลน์

ตัวบ่งชี้ - ข้อบกพร่อง (%) ตัวบ่งชี้การเปลี่ยนแปลง ข้อเสนอการปรับปรุง (ชิ้น/คน) ประสิทธิภาพอุปกรณ์โดยรวม (%) ส่วนแบ่งการซ่อมแซมตามแผนในการหยุดทำงานของอุปกรณ์ (%) ต้นทุนอะไหล่ (RUB) สินค้าคงคลัง (RUB) การหมุนเวียนสินค้าคงคลัง ( วัน) ส่วนแบ่งของเวลาในการประมวลผลวัสดุ (%) เวลาที่เปลี่ยน (นาที) ปริมาณคนงาน (%) ผลิตภาพแรงงาน (คน/ชั่วโมง)

ผลลัพธ์ที่เป็นไปได้ของการดำเนินการ ปรับปรุงการจัดสถานที่ทำงานและสภาพการทำงาน การเปลี่ยนแปลงในข้อบกพร่องลดลง (50%) ต้นทุนค่าแรงสำหรับการแก้ไขข้อบกพร่อง จำนวนข้อเสนอการปรับปรุงที่เพิ่มขึ้น (200%) ลดการหยุดทำงาน (50%) ต้นทุนสำหรับอะไหล่และ แรงงานของคนงาน (50%) ลดสินค้าคงคลัง (50%) และรอบการผลิต ลดต้นทุนค่าแรงสำหรับคนงาน (50%)

สูง - 4, กลาง - 3, เล็ก - 2, เล็กมาก - 1 นี่เป็นสิ่งจำเป็นเพื่อที่จะเข้าใจว่าสิ่งแรกสุดคือความสูญเสียที่เกิดขึ้นในองค์กร เมทริกซ์นั้นเต็มไปด้วยสัญลักษณ์ในระบบสามจุด: O - จุดแข็ง 6 จุด, □ - ค่าเฉลี่ย 3 จุด, A - เล็ก 1 จุด คอลัมน์ “ค่า” สรุปผลลัพธ์ที่ได้รับ

สำหรับการวิเคราะห์ผลลัพธ์ที่ได้รับในภายหลัง จำเป็นต้องกำหนดตัวบ่งชี้สัมบูรณ์และสัมพัทธ์ของความสัมพันธ์ระหว่างการสูญเสียที่ซ่อนอยู่กับเครื่องมือการผลิตแบบลีน โดยพิจารณา

แบ่งเป้าหมายและจัดลำดับความสำคัญ (ตารางที่ 4)

การสร้างเมทริกซ์นี้จะระบุการสูญเสียที่มีลำดับความสำคัญในกระบวนการผลิต และกำหนดอิทธิพลของเครื่องมือการผลิตแบบลีนแต่ละชนิดต่อการกำจัดประเภทของการสูญเสีย มีความจำเป็นต้องบรรลุการประมาณค่าจริงสูงสุดด้วยค่าที่วางแผนไว้

ตารางที่ 2

เกณฑ์การปฏิบัติงาน

ลำดับที่ ระบบตัวบ่งชี้ หน่วยวัด ค่าเป้าหมายของตัวบ่งชี้

1 TQS การเปลี่ยนแปลงคุณลักษณะด้านคุณภาพ - ภายในสายควบคุมและเกณฑ์ความคลาดเคลื่อน

จำนวนข้อเสนอการปรับปรุงต่อพนักงาน 1 คนต่อปี: 20

ประสิทธิภาพอุปกรณ์โดยรวม 85%

2 TPM ส่วนแบ่งการซ่อมแซมตามแผนในการหยุดทำงานของอุปกรณ์ทั้งหมด % 80

สัดส่วนของเวลาในการประมวลผลวัสดุ % 20

3 การหมุนเวียนสินค้าคงคลังทันเวลา วันที่ 20

นาทีที่ 10 การเปลี่ยนแปลง

4 งานหลายกระบวนการ การสูญเสียเวลาในการทำงานในการกระทำของผู้ปฏิบัติงาน % 20

ตารางที่ 3

เมทริกซ์ของการเชื่อมโยงระหว่างการสูญเสียที่ซ่อนอยู่กับเครื่องมือการผลิตแบบลีน

เครื่องมือที่มีการผลิตมากเกินไปทำให้เกิดข้อบกพร่องในการเคลื่อนย้าย การขนส่ง สินค้าคงคลัง การประมวลผลที่มากเกินไป ลำดับความสำคัญของเครื่องมือที่รอ

ความสำคัญของการสูญเสียที่ซ่อนอยู่

ความหมาย

iivYp-yte

งานหลายกระบวนการ

ตารางที่ 4

ตารางสรุปผลลัพธ์

ของเสียที่ซ่อนอยู่ ข้อบกพร่องจากการผลิตมากเกินไป ส่งผลต่อการเคลื่อนย้าย การขนส่ง สินค้าคงคลัง การรอคอยที่มากเกินไป

ญาติ (%)

หน่วยเป้าหมาย วัด % % ม. ม. % ส

วรรณกรรม:

1. Babushkin V.M., Mingaleev G.F., Tagiev K.F., Khusainov A.Sh., Zaripova A.R. ขั้นตอนของการดำเนินโครงการนำร่องเพื่อเพิ่มผลผลิตของระบบการผลิต // แถลงการณ์ของมหาวิทยาลัยเทคนิคแห่งรัฐคาซาน ตั้งชื่อตาม หนึ่ง. ตูโปเลฟ. - 2558. - ต. 71. - ฉบับที่ 2. - หน้า 137-140.

2. Babushkin V.M. เพิ่มผลิตภาพแรงงานโดยใช้เครื่องมือการผลิตแบบลีน // แถลงการณ์ของมหาวิทยาลัยเทคนิคแห่งรัฐคาซานซึ่งตั้งชื่อตาม หนึ่ง. ตูโปเลฟ. - 2558. - ต. 71. - หน้า 153-157.

3. Mingaleev G.F., Babushkin V.M. การพัฒนาการคาดการณ์และเป้าหมายสำหรับโปรแกรมเป้าหมายระยะยาว // ในคอลเลกชัน: ค้นหาโซลูชันที่มีประสิทธิภาพในกระบวนการสร้างและดำเนินการพัฒนาทางวิทยาศาสตร์ในอุตสาหกรรมการบินและจรวดและอวกาศของรัสเซีย การประชุมทางวิทยาศาสตร์และการปฏิบัติระดับนานาชาติ - 2014. - หน้า 622-625.

4. Mingaleev G.F., Babushkin V.M. ลักษณะระเบียบวิธีในการประเมินประสิทธิภาพการทำงานของระบบการผลิต // กระดานข่าวของมหาวิทยาลัยเทคนิคแห่งรัฐคาซาน ตั้งชื่อตาม หนึ่ง. ตูโปเลฟ. - 2555. - ฉบับที่ 2. - หน้า 316-319.

การประเมินประสิทธิภาพของการนำการผลิตแบบ Lean ไปใช้ในสถานประกอบการอุตสาหกรรม

มหาวิทยาลัยเทคนิคการวิจัยแห่งชาติคาซานตั้งชื่อตาม A.N. ตูโปเลฟ

บทความนี้กล่าวถึงวิธีการประเมินการดำเนินการด้านการผลิตแบบลีน ผู้เขียนกำหนดเป้าหมายประสิทธิภาพในขณะที่ใช้เครื่องมือในการผลิตแบบลีน

คำสำคัญ: การผลิตแบบลีน เป้าหมายประสิทธิภาพ เครื่องมือในการผลิตแบบลีน เกณฑ์ประสิทธิภาพ การสูญเสีย การให้คะแนน

การตีความแต่ละครั้งขึ้นอยู่กับแนวคิดชี้นำบางประการ นั่นคือเป้าหมายซึ่งกำหนดไว้ในรูปแบบของสถานะในอนาคตที่ต้องการ และสิ่งที่สำคัญที่สุด ไม่เพียงแต่จากระบบการผลิตเท่านั้น แต่ยังรวมถึงสภาพแวดล้อมภายนอกด้วย การบรรลุเป้าหมายนี้เกิดขึ้นจากการเปลี่ยนแปลงการผลิตอย่างลึกซึ้งผ่านระบบและเครื่องมือเฉพาะ นอกจากนี้การใช้วิธีการเหล่านี้จะต้องปฏิบัติตามหลักการบางชุด - กฎพื้นฐานซึ่งการปฏิบัติตามนั้นจะทำให้เราสามารถเดินไปในทิศทางที่ถูกต้องได้ โปรดทราบว่าไม่ใช่เรื่องบังเอิญที่โครงสร้างนี้คล้ายกับเนื้อหาของการจัดการเชิงกลยุทธ์ (เป้าหมาย - กลยุทธ์ - วัตถุประสงค์) LIN มุ่งเน้นองค์กรไปสู่การดำเนินงานที่มีประสิทธิภาพในระยะยาว แต่ก็ต่อเมื่อเป็นไปได้ที่จะปรับทิศทางการคิดของพนักงานจากงานทางเทคโนโลยีที่แคบไปสู่การทำความเข้าใจความสัมพันธ์ด้านการผลิต เศรษฐกิจ และการเงิน

สิ่งสำคัญคือต้องเข้าใจอย่างลึกซึ้งเกี่ยวกับโมเดลทางเศรษฐกิจและการเงินขององค์กร แผนภาพเชิงตรรกะ ความสัมพันธ์ระหว่างการผลิตและกระบวนการทางการเงิน และผลลัพธ์ เพื่อประเมินผลลัพธ์ของการดำเนินการตามมาตรการ ซึ่งทำให้สามารถมองเห็นปัญหาและการสำรองลำดับความสำคัญในการลดต้นทุน

เราถือว่าปัญหาสำคัญอีกประการหนึ่งในการนำ LIN ไปใช้คือการไม่มีวิธีการง่ายๆ ที่แปลการผลิตเชิงปริมาณ และเหนือสิ่งอื่นใด ผลลัพธ์ชั่วคราว ไปเป็นผลลัพธ์ทางการเงินและเศรษฐกิจที่เจ้าของและผู้จัดการสามารถเข้าใจได้ แท้จริงแล้ว ผลลัพธ์เชิงปริมาณหลักของการใช้เครื่องมือการผลิตแบบลีนตามกฎคือการลดเวลาในการปฏิบัติตามคำสั่งซื้อ ในขณะที่แม้จะมีต้นทุนที่ต่ำในการวัด แต่ก็เป็นไปได้ที่ต้นทุนอาจไม่ลดลง แต่เพิ่มขึ้น

วิธีการนี้ช่วยให้คุณสามารถคำนวณประสิทธิภาพทางเศรษฐกิจของมาตรการการผลิตแบบลีนโดยกำจัด:

1. การผลิตมากเกินไป;

2. ขั้นตอนการประมวลผลเพิ่มเติม

3. การขนส่งที่ไม่จำเป็น

4. หุ้นส่วนเกิน;

5. การเคลื่อนไหวที่ไม่จำเป็น

6. ขจัดความคาดหวัง

7. การกำจัดข้อบกพร่อง

แต่ละกิจกรรมจะถูกป้อนเข้าสู่ระบบการคำนวณอัตโนมัติ ซึ่งจะวิเคราะห์ประสิทธิภาพในแง่ของตัวบ่งชี้ที่ระบุและกลุ่มของกิจกรรมเหล่านั้น ในกรณีนี้ สามารถสังเกตได้ว่าการทำให้ผู้ใช้สามารถทำงานกับระบบการชำระเงินได้ง่ายขึ้น ทำให้เกิดความยากลำบากในการกำหนดค่าใหม่และปรับให้เข้ากับความต้องการขององค์กรเฉพาะ

การคำนวณประสิทธิผลของมาตรการการผลิตแบบลีนสามารถทำได้ก็ต่อเมื่อมีข้อมูลที่จำเป็นเท่านั้น

การประเมินความสูญเสียทางเศรษฐกิจดำเนินการบนพื้นฐานของข้อมูลที่ได้รับเกี่ยวกับผลงานของการประชุมเชิงปฏิบัติการและหน่วยการผลิต ในการลงทะเบียนข้อมูลในสถานที่ที่เกิดการสูญเสีย (โรงงาน ไซต์งาน ที่ทำงาน คลังสินค้า ฯลฯ) จะต้องสร้างจุดรวบรวมข้อมูลซึ่งไม่เพียงแต่ดำเนินการลงทะเบียนข้อมูลเกี่ยวกับผลลัพธ์ของกิจกรรมการผลิตเท่านั้น แต่ยังรวมถึงการประมวลผลเบื้องต้นด้วย มัน.

เสนอให้คำนวณความสูญเสียที่เป็นไปได้สำหรับการสูญเสียแต่ละประเภทสำหรับแผนกโครงสร้างขององค์กรโดยใช้วิธีการดังต่อไปนี้

1. ความสูญเสียเนื่องจากการผลิตมากเกินไป คือ ความสูญเสียที่เกิดจากการผลิตสินค้าในปริมาณที่เกินความต้องการของผู้ที่มีเงินทุนจัดซื้อ ตามที่ผู้เชี่ยวชาญระบุ นี่เป็นการสูญเสียที่เลวร้ายที่สุดในบรรดาการสูญเสียทุกประเภท เนื่องจากการผลิตมากเกินไปนำไปสู่การสูญเสียอื่นๆ

ความสูญเสียเนื่องจากการผลิตมากเกินไปสำหรับรอบระยะเวลารายงาน (เช่น ไตรมาส ปี) คือผลรวมของต้นทุนในการจัดเก็บสินค้าที่ไม่มีการอ้างสิทธิ์ในระหว่างรอบระยะเวลารายงานและต้นทุนรวมของการผลิตผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ในช่วงระยะเวลาจำกัดที่กำหนดไว้

ระยะเวลาการจัดเก็บสูงสุดสำหรับผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์นั้นกำหนดขึ้นอย่างเชี่ยวชาญโดยขึ้นอยู่กับลักษณะเฉพาะของการผลิต และแสดงถึงระยะเวลาที่ถือว่าผลิตภัณฑ์ไม่มีการอ้างสิทธิ์ (เช่น: เนื่องจากการสิ้นสุดอายุการเก็บรักษา ความล้าสมัย ฯลฯ)

การสูญเสียเนื่องจากการผลิตมากเกินไป (P 1) ถูกกำหนดโดยสูตร:

พี 1 = พี 1a + พี 1b (1)

P 1a - การสูญเสียที่เกี่ยวข้องกับค่าใช้จ่ายในการจัดเก็บผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ภายในระยะเวลาที่กำหนดรูเบิล / ระยะเวลาการรายงาน

R 1b - การสูญเสียที่เกี่ยวข้องกับต้นทุนในการผลิตผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ภายในระยะเวลาที่กำหนดรูเบิล / ระยะเวลาการรายงาน

ต้นทุนในการจัดเก็บผลิตภัณฑ์ภายในระยะเวลาที่กำหนดถูกกำหนดโดยสูตรต่อไปนี้:

n 1 - จำนวนประเภทของผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์

P ki - จำนวนผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ประเภท i-th สำหรับระยะเวลา จำกัด ที่กำหนดชิ้น

C i คือต้นทุนในการจัดเก็บผลิตภัณฑ์ รูเบิล/วัน

K вi - จำนวนวันในการจัดเก็บผลิตภัณฑ์ประเภท i-th ที่ไม่มีการอ้างสิทธิ์

ต้นทุนในการผลิตผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ภายในระยะเวลาที่กำหนดถูกกำหนดโดยสูตร:

P i - จำนวนผลิตภัณฑ์ที่ไม่มีการอ้างสิทธิ์ ฉัน- ประเภทที่สำหรับระยะเวลาที่กำหนด ชิ้น;

N mi, N ei, N ti, N fi, N si, N int.i - การใช้วัสดุ, พลังงาน, เทคนิคและเทคโนโลยี (อุปกรณ์), การเงิน, แรงงาน (แรงงานทางกายภาพ) และทรัพยากรทางปัญญาตามลำดับในการผลิต หน่วยของผลิตภัณฑ์ประเภทที่ i

C m , C e , C t , C f , C s , C int - ต้นทุนของหน่วยวัสดุ พลังงาน เทคนิคและเทคโนโลยี (อุปกรณ์) การเงิน แรงงาน (แรงงานทางกายภาพ) และทรัพยากรทางปัญญา ตามลำดับ เมื่อสิ้นสุดระยะเวลาจำกัดที่กำหนดคือ รูเบิล

2. การสูญเสียเนื่องจากขั้นตอนการประมวลผลที่ไม่จำเป็นในวิศวกรรมเครื่องกลคือการสูญเสียที่เกี่ยวข้องกับงานเพิ่มเติมในการประมวลผลชิ้นงานจากวัสดุต่าง ๆ โดยใช้อิทธิพลของลักษณะต่าง ๆ เพื่อสร้างผลิตภัณฑ์หรือชิ้นงานตามรูปร่างและขนาดที่กำหนดสำหรับการดำเนินการทางเทคโนโลยีในภายหลัง ผลิตภัณฑ์จะต้องออกมาจากการผลิตที่มีคุณภาพสูงจนถ้าเป็นไปได้ จะต้องขจัดการทำงานซ้ำและการดัดแปลง และการควบคุมคุณภาพจะต้องรวดเร็วและมีประสิทธิภาพ

การสูญเสียเนื่องจากขั้นตอนการประมวลผลที่ไม่จำเป็น P 2 ถูกกำหนดโดยสูตร:

หมายเลข 2 - จำนวนประเภทผลิตภัณฑ์ที่มีการแปรรูปมากเกินไป

เจ - ประเภทของการประมวลผล;

J - จำนวนประเภทของการประมวลผล

ปิจ - จำนวนสินค้า ฉัน-ประเภทที่เปิดเผยมากเกินไป เจ- ประเภทของการประมวลผลสำหรับรอบระยะเวลารายงาน หน่วย

N mij , N eij , N tij , N fij , N sij , N int.ij - การใช้วัสดุ, พลังงาน, เทคนิคและเทคโนโลยี (อุปกรณ์), การเงิน, แรงงาน (แรงงานทางกายภาพ) และทรัพยากรทางปัญญาตามลำดับสำหรับการดำเนินการที่ไม่จำเป็น การประมวลผลประเภท j ของผลิตภัณฑ์ประเภท i-th

3. การสูญเสียเนื่องจากการเคลื่อนไหวที่ไม่จำเป็นคือต้นทุนที่เกี่ยวข้องกับการเคลื่อนย้ายบุคลากรและวัตถุ (วัสดุ ผลิตภัณฑ์ ฯลฯ) บ่อยกว่าที่จำเป็นสำหรับกระบวนการทางเทคโนโลยีอย่างต่อเนื่อง สิ่งสำคัญคือต้องส่งมอบทุกสิ่งที่คุณต้องการในเวลาที่เหมาะสมและไปยังสถานที่ที่เหมาะสม และด้วยเหตุนี้ องค์กรจึงต้องใช้แผนการขนส่งที่ดี

การสูญเสียเนื่องจากการเคลื่อนไหวที่ไม่จำเป็น (P 3) ถูกกำหนดโดยสูตร:

พี 3 = พี 3a + พี 3b (5)

P 3a - การสูญเสียเนื่องจากการเคลื่อนย้ายวัตถุโดยไม่จำเป็น, รูเบิล/ระยะเวลาการรายงาน;

R 3b - การสูญเสียเนื่องจากการเคลื่อนย้ายบุคลากรขององค์กรโดยไม่จำเป็น, รูเบิล/ระยะเวลาการรายงาน

ความสูญเสียจากการขนส่งสินค้าโดยไม่จำเป็น ( ร 3ก) ถูกกำหนดโดยสูตร:

หมายเลข 3 - จำนวนประเภทของผลิตภัณฑ์ที่มีการเคลื่อนไหวอย่างนุ่มนวล

ล. - ประเภทของการขนส่ง

L - จำนวนประเภทการขนส่ง

P il - จำนวนผลิตภัณฑ์ประเภท i-th ที่ถูกมากเกินไป ล- ประเภทการขนส่งสำหรับรอบระยะเวลารายงานหน่วย

N mil, N eil, N til, N fil, N sil, N int.il - การใช้วัสดุ, พลังงาน, เทคนิคและเทคโนโลยี (อุปกรณ์), การเงิน, แรงงาน (แรงงานทางกายภาพ) และทรัพยากรทางปัญญาตามลำดับสำหรับการดำเนินการ ล- ประเภทการขนส่งประเภทที่ i ของผลิตภัณฑ์ประเภทที่ i

การสูญเสียเนื่องจากการเคลื่อนย้ายบุคลากรขององค์กรโดยไม่จำเป็น (R 3b)

ถูกกำหนดโดยสูตร:

d - จำนวนอาชีพของพนักงาน

D - จำนวนอาชีพ

P d - จำนวนคนงานในอาชีพ d-th ที่ดำเนินการเคลื่อนไหวที่ไม่จำเป็น

T d คือเวลารวมของการเคลื่อนไหวที่ไม่จำเป็นของคนงานในอาชีพที่ d

4. การสูญเสียเนื่องจากสินค้าคงคลังส่วนเกิน - สินค้าคงคลังมากเกินไปหรือการจัดเก็บในคลังสินค้าที่มีวัตถุดิบ วัสดุ และผลิตภัณฑ์กึ่งสำเร็จรูปมากกว่าที่จำเป็นสำหรับกระบวนการทางเทคโนโลยี

ความสูญเสียเนื่องจากสินค้าคงคลังส่วนเกิน (P 4) ถูกกำหนดโดยสูตร:

r - ประเภทของหุ้น

R - จำนวนประเภททุนสำรอง

K r - จำนวนวันที่จัดเก็บหุ้นประเภท r-th;

P kr - ปริมาณหุ้นประเภท rth;

C r คือต้นทุนในการจัดเก็บสต็อคประเภท r

5. ความสูญเสียเนื่องจากการตรวจสอบที่ไม่จำเป็น (การควบคุม) (P5) ถูกกำหนดโดยสูตร:

d - หมายเลขอาชีพของพนักงานที่ทำการตรวจสอบที่ไม่จำเป็น

D คือจำนวนอาชีพของคนงานที่ทำการตรวจสอบโดยไม่จำเป็น

P d - จำนวนคนงานในอาชีพ d ที่ดำเนินการตรวจสอบที่ไม่จำเป็น

N d - ค่าตอบแทนของพนักงานในอาชีพที่ d ต่อหน่วยเวลา

T d คือเวลาทั้งหมดที่ใช้ในการตรวจสอบที่ไม่จำเป็นโดยพนักงานของวิชาชีพที่ d

6. การสูญเสียเนื่องจากการรอคอย คือ การสูญเสียผลิตภัณฑ์ งาน (บริการ) ที่อาจเกิดขึ้นระหว่างการหยุดทำงานของคนงานในการรอวัสดุ เครื่องมือ อุปกรณ์ ข้อมูล นี่เป็นผลมาจากการวางแผนที่ไม่ดีหรือความสัมพันธ์ที่ไม่เพียงพอกับซัพพลายเออร์ หรือความผันผวนของอุปสงค์โดยไม่คาดคิด

การสูญเสียเนื่องจากการรออันเป็นผลมาจากการหยุดทำงานของอุปกรณ์ (P 6a) ถูกกำหนดโดยสูตร:

พี 6 = พี 6a + พี 6b (10)

P 6a - การสูญเสียที่เกี่ยวข้องกับการหยุดทำงานของอุปกรณ์

อาร์ 6บี - การสูญเสียที่เกี่ยวข้องกับการหยุดทำงานของพนักงาน

การสูญเสียที่รอขึ้นอยู่กับปัจจัยต่อไปนี้: ประสิทธิภาพการทำงานของอุปกรณ์ (แรงงาน) เวลารอ และต้นทุนการผลิตต่อหน่วย ผลผลิตควรเข้าใจว่าเป็นประสิทธิภาพของการใช้ทรัพยากรในการผลิตวัสดุซึ่งพิจารณาจากปริมาณของผลิตภัณฑ์ที่ผลิตต่อหน่วยเวลา

ความสูญเสียที่เกิดจากการหยุดทำงานของอุปกรณ์ถูกกำหนดโดยสูตร:

หมายเลข 4 - จำนวนประเภทผลิตภัณฑ์ที่ไม่ได้ผลิตเนื่องจากการหยุดทำงานของอุปกรณ์

w - ประเภทอุปกรณ์

W - จำนวนประเภทอุปกรณ์

P iw - ผลผลิตของอุปกรณ์ w-th ที่ผลิตผลิตภัณฑ์ประเภท i-th, ชิ้น/ชั่วโมง;

T iw - การหยุดทำงานของอุปกรณ์ w-th ที่ผลิตผลิตภัณฑ์ประเภท i

C iw คือต้นทุนการผลิตสินค้าประเภทที่ i บนอุปกรณ์ที่มีรูเบิล/ชิ้น

อันเป็นผลมาจากการหยุดทำงานของพนักงาน:

หมายเลข 5 - จำนวนประเภทผลิตภัณฑ์ที่ไม่ได้ผลิตเนื่องจากการหยุดทำงานของพนักงาน

z - อาชีพของคนงาน

Z - จำนวนประเภทอุปกรณ์

T iz - เวลารอสำหรับพนักงานของอาชีพ z-th ที่ผลิตผลิตภัณฑ์ประเภท i-th, ชั่วโมง;

C iw คืออัตราค่าจ้างสำหรับพนักงานของอาชีพที่ z ที่ผลิตผลิตภัณฑ์ประเภทที่ i, รูเบิล/ชั่วโมง

7. การสูญเสียเนื่องจากการปล่อยผลิตภัณฑ์ที่มีข้อบกพร่อง (การทำงานซ้ำ) - ค่าใช้จ่ายในการแก้ไขผลิตภัณฑ์ที่มีข้อบกพร่องตลอดจนการแก้ไขการเรียกร้องของลูกค้า ฯลฯ

จำนวนความสูญเสียเนื่องจากการปล่อยผลิตภัณฑ์ที่มีข้อบกพร่อง (P 7) ถูกกำหนดโดยสูตร:

พี 7 = พี 7a + พี 7b (13)

P 7a - การสูญเสียที่เกี่ยวข้องกับค่าใช้จ่ายในการแก้ไขข้อบกพร่อง

R 7b - ความสูญเสียที่เกี่ยวข้องกับต้นทุนการผลิตผลิตภัณฑ์ที่มีข้อบกพร่องขั้นสุดท้าย

การสูญเสีย P 7a ถูกกำหนดโดยสูตร:

n 6 - จำนวนประเภทของผลิตภัณฑ์ที่มีข้อบกพร่อง

k - ประเภทของข้อบกพร่อง

K - จำนวนประเภทของข้อบกพร่อง

P ik คือจำนวนของผลคูณ i-th ที่มีข้อบกพร่องอันดับที่ k

C k คือต้นทุนในการแก้ไขข้อบกพร่อง k-th ของผลิตภัณฑ์ i-th

การสูญเสีย P 7b ถูกกำหนดโดยสูตร:

ถาม - ประเภทของการแต่งงานครั้งสุดท้าย

Q - จำนวนประเภทของการแต่งงานครั้งสุดท้าย

P i - จำนวนผลิตภัณฑ์ i-th ที่มีข้อบกพร่อง q-th;

N mi, N ei, N ti, N fi, N si, N int.i - การใช้วัสดุ, พลังงาน, เทคนิคและเทคโนโลยี (อุปกรณ์), การเงิน, แรงงาน (แรงงานทางกายภาพ) และทรัพยากรทางปัญญาตามลำดับในการผลิต หน่วยของผลิตภัณฑ์ประเภทที่ i

การสูญเสียทั้งหมดตามหน่วยโครงสร้าง (P U) ถูกกำหนดโดยสูตร