การตรวจสอบชิ้นส่วนที่ใช้งานครั้งแรก ฝึกงานก่อนสำเร็จการศึกษาที่ OJSC "Promtractor" ขั้นตอนการนำเสนอและการยอมรับผลิตภัณฑ์ควบคุมคุณภาพ

เป้าหมายของงาน:เทคนิคการเรียนรู้เพื่อติดตามความเหมาะสมของชิ้นส่วนโดยใช้เกจ

ออกกำลังกาย:ศึกษาการออกแบบเกจ - ปลั๊กเกจเรียบขั้นสุดยอดของรูปทรงทรงกระบอกและทรงกรวย เกจเย็บขั้นสุดยอด - และเรียนรู้วิธีประเมินความเหมาะสมของชิ้นส่วนโดยใช้เครื่องมือเหล่านี้ ส่งรายงานเป็นลายลักษณ์อักษร

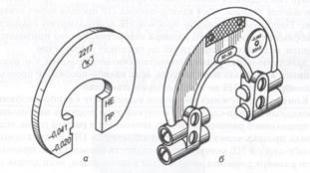

รูปที่ 3.1 รูปที่. 3.2

อุปกรณ์วัสดุ: ขีดจำกัดเกจปลั๊กทรงกระบอกเรียบ (รูปที่ 3.1), ขีดจำกัดเกจแคลมป์แข็ง (รูปที่ 3.2, ก)และปรับได้ (รูปที่ 3.2, ข)สุดยอดเกจปลั๊กทรงกรวยเรียบ, ชิ้นส่วนเกจบูชทรงกรวย, สเก็ตช์ชิ้นส่วน

ขั้นตอนการทำงาน

1. ทำความคุ้นเคยกับกฎความปลอดภัยเมื่อปฏิบัติงานเพื่อตรวจสอบความเหมาะสมของชิ้นส่วน

2. ทำซ้ำข้อมูลเกี่ยวกับวัตถุประสงค์ของคาลิเปอร์และคุณลักษณะต่างๆ

การออกแบบ พิจารณาตัวอย่างคาลิเบอร์ประเภทต่างๆ

1. กำหนดความเหมาะสมของขนาดควบคุมของชิ้นส่วนโดยใช้เกจประเภทต่างๆ

2. เขียนรายงาน

การวัด

ในห้องปฏิบัติการและภาคปฏิบัติ มีการใช้ปลั๊กเกจเรียบเพื่อควบคุมรู และเกจ - ลวดเย็บ - เพื่อควบคุมขนาดภายนอก ลิมิตเกจเรียกว่าลิมิตเกจเนื่องจากจะควบคุมความเหมาะสมของขนาดขีดจำกัดที่ใหญ่ที่สุดและเล็กที่สุดของชิ้นส่วนชิ้นส่วน คาลิเบอร์แบ่งออกเป็นแบบพาสทรู (ทำเครื่องหมาย PR) และแบบไม่พาสทรู (ทำเครื่องหมายว่า NOT) PR ปลั๊กเกจทะลุผ่านจะควบคุมความเหมาะสมของขนาดสูงสุดที่เล็กที่สุดในรู ขนาดจะถือว่าใช้ได้หากเกจปลั๊ก PR ผ่านรู เกจปลั๊กแบบไม่ต้องไปไม่ได้ควบคุมความเหมาะสมของขนาดรูสูงสุดที่ใหญ่ที่สุด ขนาดจะถือว่าใช้ได้หากปลั๊กเกจไม่พอดีกับรู

ขนาดที่แท้จริงของรูถือว่าใช้ได้ กล่าวคือ ภายในช่วงพิกัดความเผื่อ ถ้าปลั๊กเกจ PR ผ่าน แต่เกจปลั๊กไม่ผ่านรู

ขนาดภายนอกถูกควบคุมโดยใช้แคลมป์เกจ PR แคลมป์เกจทะลุผ่านจะควบคุมความเหมาะสมของขนาดจำกัดที่ใหญ่ที่สุดของส่วนประกอบชิ้นส่วน ขนาดนี้เหมาะหากชิ้นส่วนทะลุส่วนที่ยื่นออกมาของแคลมป์เกจ PR เกจแบบไม่ต้องไปไม่ได้ควบคุมความเหมาะสมของขนาดจำกัดที่เล็กที่สุดของส่วนประกอบชิ้นส่วน ขนาดนี้ใช้ได้หากชิ้นส่วนไม่ผ่านส่วนที่ยื่นออกมาของแคลมป์เกจ ไม่

ขนาดที่แท้จริงของชิ้นส่วนถือว่าใช้ได้หากชิ้นส่วนผ่านส่วนที่ยื่นออกมาของแคลมป์เกจ PR และไม่ผ่านส่วนที่ยื่นออกมาของเกจเกจ HE หากแคลมป์เกจ PR ไม่ผ่าน และแคลมป์เกจไม่ผ่านองค์ประกอบควบคุมของชิ้นส่วน ถือว่าชิ้นส่วนนั้นชำรุดและไม่เหมาะสมกับการใช้งานตามวัตถุประสงค์

เทเปอร์เกจของเครื่องมือใช้ในการควบคุมทั้งกรวยภายในของผลิตภัณฑ์ (รูในสปินเดิล ปากกาขนนก บูชอะแดปเตอร์) และกรวยภายนอก (ด้ามสว่าน ดอกเคาเตอร์ ดอกรีมเมอร์ ดอกต๊าป) เทเปอร์เกจของเครื่องมือมีมุมเทเปอร์ที่แม่นยำและมีความหยาบผิวต่ำ เกจปลั๊กรูปกรวยมีเครื่องหมายวงแหวนสองอัน (รูปที่ 3.3) โดยอันหนึ่งสอดคล้องกับหน้าตัดของฐานที่ใหญ่กว่าของกรวย ส่วนอีกอันวางจากอันแรกในระยะห่างที่สอดคล้องกับค่าความคลาดเคลื่อนของขนาดนี้ เกจบูชทรงกรวย (รูปที่ 3.4) มีปลายด้านหนึ่งมีรูซึ่งมีเส้นผ่านศูนย์กลางเท่ากับเส้นผ่านศูนย์กลางของฐานที่ใหญ่กว่าของกรวยด้านนอกที่ควบคุมในขณะที่ปลายอีกด้านหนึ่งซึ่งมีรูทรงกรวยเล็ก ๆ ยื่นออกมา เป็นหิ้ง ความสูงของขอบเท่ากับความทนทานต่อขนาด (โดยการเปรียบเทียบกับระยะห่างระหว่างเครื่องหมายของเกจบุชชิ่ง)

มิติที่แท้จริงของชิ้นส่วนจะถือว่าใช้ได้ถ้าพื้นผิวส่วนปลายของชิ้นส่วนควบคุมที่มีรูทรงกรวยอยู่ระหว่างเครื่องหมายของเกจปลั๊กทรงกรวยหรือเกิดขึ้นพร้อมกันกับหนึ่งในนั้น

เมื่อตรวจสอบชิ้นส่วนด้วยบูชเกจวัด พื้นผิวด้านท้ายของการตรวจสอบ

ส่วนจะต้องอยู่ระหว่างพื้นผิวของส่วนที่ยื่นออกมาหรือตรงกับหนึ่งในนั้น

ชิ้นส่วนที่วัด

คาลิเบอร์ถูกใช้เพื่อควบคุมความเหมาะสมของชิ้นส่วนต่างๆ สิ่งเหล่านี้อาจเป็นปลอกที่มีรูทรงกระบอก ส่วนที่จำกัดด้วยแผ่นเรียบ ชิ้นส่วนที่มีรูทรงกรวย และชิ้นส่วนที่มีก้านทรงกรวย เช่น ชิ้นส่วนที่มีพื้นผิวทรงกรวยด้านนอก

การเตรียมการวัด

1. เช็ดพื้นผิวของชิ้นส่วนที่ต้องการควบคุมโดยใช้เกจให้ทั่ว

2. ตรวจสอบพื้นผิวของเกจและดำเนินมาตรการที่เหมาะสมหากจำเป็น

ทำการวัด

ส่วนทางผ่านของปลั๊กเกจที่มีขนาดเหมาะสมจะถูกสอดเข้าไปในรูทรงกระบอกของบุชชิ่งและตรวจสอบว่าพอดีกับรูหรือไม่ ถ้าปลั๊กเกจพอดีกับรู ให้ถอดออก พลิกปลอกกลับด้าน และสอดส่วนที่ผ่านไม่ได้ของเกจปลั๊กเข้าไป หากชิ้นส่วนนี้พอดีกับรูด้วย แสดงว่าชิ้นส่วนนั้นไม่ตรงตามข้อกำหนด เนื่องจากส่วนที่ไม่ผ่านของปลั๊กไม่ควรพอดีกับรู

การควบคุมขนาดภายนอกของชิ้นส่วนที่ถูกจำกัดด้วยพื้นผิวเรียบทำได้โดยใช้แคลมป์เกจ ใส่ส่วนที่มีขนาดควบคุมเข้าไปในช่องของฉากยึดที่มีขนาดเหมาะสม หากชิ้นส่วนผ่านระหว่างเส้นโครงของวงเล็บ PR และไม่ผ่านระหว่างเส้นโครงของวงเล็บ NOT

ขนาดกำลังพอดี หากชิ้นส่วนพอดีทั้งส่วนที่ยื่นออกมาของ PR และส่วนที่ยื่นออกมาของ NOT หรือหากไม่พอดีกับส่วนที่ยื่นออกมาเหล่านี้ แสดงว่าขนาดไม่ถูกต้อง

เมื่อตรวจสอบรูทรงกรวย ให้ใช้เกจปลั๊กทรงกรวยที่มีเครื่องหมายบนพื้นผิวโดยเว้นระยะห่างจากกัน ต. สำหรับการควบคุม ให้ใช้เกจปลั๊กรูปกรวยซึ่งมีเทเปอร์สอดคล้องกับความเรียวของรูที่กำลังทดสอบ และประเมินตำแหน่งของพื้นผิวส่วนปลายของปลอก: หากอยู่ระหว่างเครื่องหมายบนเกจปลั๊กหรือตรงกัน ด้วยหนึ่งในนั้นจึงทำการเจาะรูอย่างถูกต้องและถือว่าชิ้นส่วนนั้นเหมาะสม .

การตรวจสอบความเหมาะสมของพื้นผิวทรงกรวยด้านนอกของชิ้นส่วนนั้นดำเนินการโดยใช้เกจ - บุชชิ่งซึ่งมีระยะห่าง ต เท่ากับค่าความอดทน พื้นผิวทรงกรวยควบคุมของชิ้นส่วนจะถูกสอดเข้าไปในรูของบุชชิ่งเกจ และประเมินตำแหน่งของพื้นผิวส่วนปลายของชิ้นส่วนควบคุม หากอยู่ระหว่างขอบของส่วนที่ยื่นออกมาของบูชเกจหรือตรงกับหนึ่งในนั้นแสดงว่าพื้นผิวทรงกรวยถือว่าเหมาะสม

หากพื้นผิวด้านท้ายของชิ้นส่วนไม่ถึงพื้นผิวของขอบหรือยื่นออกไปเลย ถือว่าชิ้นส่วนมีข้อบกพร่อง

1. ระบุหัวข้อ วัตถุประสงค์ของงาน งาน และวิธีการวัด

2. รูปภาพของชิ้นส่วนที่มีรูทรงกระบอกและปลั๊กเกจทรงกระบอกเรียบที่จำกัด ซึ่งระบุขนาดของ PR ที่ทะลุผ่านและส่วนที่ไม่ผ่านของปลั๊กเกจ

3. รูปภาพตำแหน่งของชิ้นส่วนและปลั๊กเกจเมื่อตรวจสอบความเหมาะสมของรูทรงกรวยว่าชิ้นส่วนนั้นเหมาะสมหรือไม่

4. บันทึกสภาพความสามารถในการซ่อมบำรุงของชิ้นส่วนเมื่อตรวจสอบรู

5. ภาพร่างของชิ้นส่วนและเกจที่ใช้ในการควบคุม

ความเหมาะสมของขนาดภายนอกของชิ้นส่วน การระบุขนาดระหว่างส่วนที่ยื่นออกมาของ PR แบบพาสทรูและส่วนที่ไม่ใช่แบบพาสทรูของวงเล็บ

1. บันทึกสภาพความสามารถในการซ่อมบำรุงของชิ้นส่วนเมื่อตรวจสอบพื้นผิวภายนอก

2. ภาพการควบคุมพื้นผิวทรงกรวยด้านนอกโดยใช้ทรงกรวย

เกจบุชชิ่งในตำแหน่งที่ถือว่าพื้นผิวทรงกรวยเหมาะสม

1. สรุปความเหมาะสมของชิ้นส่วนควบคุมรูปทรงทรงกระบอกและทรงกรวย

คำถามควบคุม

1. มีการใช้คาลิเบอร์เพื่อจุดประสงค์อะไร?

2. คาลิเปอร์ประเภทใดที่เรียกว่าลิมิต?

3. ปลั๊กเกจและขายึดเกจใช้การออกแบบแบบใด?

4. ชิ้นส่วนลำกล้องมีการทำเครื่องหมายอย่างไร?

5. ในกรณีใดบ้างที่ขนาดของชิ้นส่วนถือว่ายอมรับได้ในระหว่างการตรวจสอบ?

6. เครื่องหมายบนเกจทรงกรวย-ปลั๊กมีระยะห่างเท่าใด?

เกณฑ์การประเมิน

1. ภาพชิ้นส่วนที่มีรูทรงกระบอกและปลั๊กเกจทรงกระบอกเรียบจำกัด แสดงขนาดของ PR ทะลุผ่านและส่วนที่ไม่ทะลุของปลั๊กเกจ 1 จุด

2. บันทึกสภาพความสามารถในการซ่อมบำรุงของชิ้นส่วนเมื่อตรวจสอบรู 1 จุด

3. ภาพร่างของชิ้นส่วนและเกจที่ใช้ในการควบคุมความเหมาะสมของขนาดภายนอกของชิ้นส่วน การระบุขนาดระหว่างส่วนที่ยื่นออกมาของ PR แบบพาสทรูและไม่พาสทรู ไม่ใช่ส่วนของวงเล็บ 1 จุด

4. บันทึกสภาพความสามารถในการซ่อมบำรุงของชิ้นส่วนเมื่อตรวจสอบพื้นผิวภายนอก

5. ภาพการควบคุมพื้นผิวทรงกรวยด้านนอกโดยใช้เกจบูชทรงกรวยในตำแหน่งที่ถือว่าพื้นผิวทรงกรวยมีความเหมาะสม 1 จุด

6. สรุปความเหมาะสมของชิ้นส่วนควบคุมรูปทรงทรงกระบอกและทรงกรวย 1 คะแนน

7. คำตอบสำหรับคำถามควบคุม 1 คะแนน

งานภาคปฏิบัติครั้งที่ 6

ภารกิจหลักของแผนกควบคุมทางเทคนิคหรือแผนกควบคุมทางเทคนิคคือการป้องกันการผลิต (การส่งมอบ) ผลิตภัณฑ์โดยองค์กร (สมาคม) ที่ไม่เป็นไปตามข้อกำหนดของมาตรฐาน ข้อกำหนดทางเทคนิค ตัวอย่างที่ได้รับอนุมัติ ฯลฯ ตลอดจนเสริมสร้างการผลิต มีวินัยและเพิ่มความรับผิดชอบในการผลิตทุกระดับเพื่อผลิตภัณฑ์ที่ผลิตที่มีคุณภาพ

เพื่อดำเนินงานเหล่านี้ แผนกควบคุมทางเทคนิค (แผนก):

ช่วยให้มั่นใจในการพัฒนาและปรับปรุงระบบควบคุมทางเทคนิคซึ่งดำเนินการวิเคราะห์อย่างเป็นระบบเกี่ยวกับประสิทธิผลของระบบควบคุมคุณภาพ ขจัดสาเหตุของผลิตภัณฑ์คุณภาพต่ำ ทำงานเพื่อเพิ่มผลผลิตของพนักงานควบคุมคุณภาพ และยังจัดระเบียบและ ใช้วิธีการติดตามและประเมินคุณภาพผลิตภัณฑ์แบบก้าวหน้า (การควบคุมเชิงรุก, เชิงสถิติ, ไม่ทำลาย, อัตโนมัติ)

ดำเนินการควบคุมขาเข้า การปฏิบัติงาน และการยอมรับ ซึ่งจัดทำโดยกระบวนการทางเทคโนโลยี

มอบหมายและดำเนินการสุ่มตรวจสอบวัตถุต่าง ๆ ที่ไม่ได้จัดทำโดยกระบวนการทางเทคโนโลยีที่ได้รับอนุมัติซึ่งจำเป็นเพื่อให้แน่ใจว่ามีการปล่อยผลิตภัณฑ์ตามข้อกำหนดที่กำหนดไว้

ดำเนินการควบคุมวินัยทางเทคโนโลยีแบบเลือกสรร

จัดทำเอกสารตามผลการควบคุมรวมถึงเอกสารที่มีเหตุผลทางเทคนิคสำหรับการเรียกร้องต่อซัพพลายเออร์

ร่วมกับพนักงานของแผนกอื่น ๆ ขององค์กร (สมาคม) นำเสนอผลิตภัณฑ์สำเร็จรูปแก่ตัวแทนลูกค้าในกรณีที่กำหนดโดยเงื่อนไขการจัดส่ง

มีส่วนร่วมในการทดสอบตัวอย่างผลิตภัณฑ์ใหม่และทันสมัย รวมถึงการประสานงานเอกสารทางเทคนิคสำหรับผลิตภัณฑ์เหล่านี้เพื่อให้เงื่อนไขสำหรับการควบคุมคุณภาพที่มีประสิทธิภาพ (ซึ่งคำนึงถึงตัวบ่งชี้ความสามารถในการผลิตการออกแบบระหว่างการควบคุมทางเทคนิคและการทดสอบตลอดจนตัวบ่งชี้การควบคุม) ^

มีส่วนร่วมในการจัดระเบียบการรวบรวมการวิเคราะห์และการสังเคราะห์ข้อมูลเกี่ยวกับคุณสมบัติของผลิตภัณฑ์ที่ผลิตโดยองค์กรในการวิเคราะห์สาเหตุของข้อบกพร่องและพัฒนามาตรการเพื่อกำจัดและป้องกันข้อบกพร่องติดตามการดำเนินการและประสิทธิผลของมาตรการเหล่านี้

เก็บบันทึกการเรียกร้องสำหรับการไม่ปฏิบัติตามผลิตภัณฑ์ที่จัดทำโดยองค์กรตามข้อกำหนดที่กำหนดไว้และเตรียมการสำหรับการยื่นในลักษณะที่กำหนดรายงานเกี่ยวกับคุณภาพของผลิตภัณฑ์ในรูปแบบที่ได้รับอนุมัติจากสาธารณรัฐสังคมนิยมโซเวียตกลาง;

มีส่วนร่วมในการรับรองคุณภาพผลิตภัณฑ์ในทุกขั้นตอน รวมถึงการรับรองสถานที่ทำงานและความเหมาะสมทางวิชาชีพของนักแสดง

ควบคุมการปฏิบัติงานเพื่อแยกผลิตภัณฑ์ที่ถูกปฏิเสธและติดฉลากตามนั้น

ดำเนินการควบคุมการคัดเลือกผลิตภัณฑ์ที่ผลิตโดยการประชุมเชิงปฏิบัติการ ส่วน ทีม และพนักงานแต่ละคนที่ถ่ายโอนไปยังการควบคุมตนเอง

มีส่วนร่วมในการจัดทำสัญญาการจัดหาในแง่ของการตกลงเงื่อนไขการยอมรับคุณภาพ

พัฒนาข้อเสนอที่มุ่งกระตุ้นการผลิตผลิตภัณฑ์คุณภาพสูงและต่อสู้กับการผลิตผลิตภัณฑ์คุณภาพต่ำ

การตรวจสอบที่เข้ามา (โดยคำนึงถึง GOST 24297-80) การควบคุมคุณภาพของส่วนประกอบผลิตภัณฑ์กึ่งสำเร็จรูปและวัสดุที่เข้ามาถูกนำมาใช้ในองค์กรเพื่อสร้างความสอดคล้องของคุณภาพของส่วนประกอบผลิตภัณฑ์กึ่งสำเร็จรูปชิ้นงานและวัสดุตามพารามิเตอร์ที่ระบุในมาตรฐานข้อกำหนดทางเทคนิคและการจัดหา สัญญาสำหรับผลิตภัณฑ์เหล่านี้ผลิตภัณฑ์กึ่งสำเร็จรูปและวัสดุ

การควบคุมนี้ดำเนินการตามข้อตกลงกับซัพพลายเออร์ของผลิตภัณฑ์ ผลิตภัณฑ์กึ่งสำเร็จรูป และวัสดุเหล่านี้ ความจำเป็นในการแนะนำการควบคุมที่เข้ามานั้นถูกกำหนดโดยองค์กรผู้บริโภค ในระหว่างการตรวจสอบที่เข้ามา หากพบว่าส่วนประกอบที่ให้มา ผลิตภัณฑ์กึ่งสำเร็จรูป และวัสดุมีคุณภาพต่ำ การตรวจสอบที่เข้ามาจะดำเนินการอย่างครบถ้วนตามเอกสารด้านกฎระเบียบและทางเทคนิคเกี่ยวกับการจัดหาส่วนประกอบเหล่านี้ กึ่ง- ผลิตภัณฑ์สำเร็จรูปและวัสดุ

หากไม่มีกฎสำหรับการตรวจสอบขาเข้าในมาตรฐาน ข้อกำหนด หรือสัญญา รายการของผลิตภัณฑ์ภายใต้การตรวจสอบขาเข้า ประเภทและแผนการตรวจสอบจะถูกกำหนดโดยผู้บริโภค หากจำเป็น ตามข้อตกลงกับผู้ผลิต (ซัพพลายเออร์)

รายการผลิตภัณฑ์ภายใต้การตรวจสอบที่เข้ามา ประเภทและแผนการควบคุมผลิตภัณฑ์รวบรวมโดยบริการทางเทคนิคขององค์กรตามข้อตกลงกับแผนกควบคุมคุณภาพ และได้รับอนุมัติจากหัวหน้าวิศวกรหรือผู้จัดการขององค์กร

การควบคุมการปฏิบัติงานจะดำเนินการเพื่อป้องกันการเบี่ยงเบนจากข้อกำหนดของการออกแบบและเอกสารทางเทคนิคด้านกฎระเบียบอย่างทันท่วงทีในการผลิตชิ้นส่วนหน่วยประกอบตลอดจนระบุลักษณะและสาเหตุของการเบี่ยงเบนจากกระบวนการทางเทคโนโลยีในระหว่างการผลิตและการพัฒนามาตรการ มุ่งสร้างความมั่นใจในเสถียรภาพของคุณภาพของผลิตภัณฑ์

วัตถุประสงค์ของการควบคุมการปฏิบัติงานคือ:

การตรวจสอบความสอดคล้องของโหมดและพารามิเตอร์ของกระบวนการทางเทคโนโลยีตามข้อกำหนดของเอกสารทางเทคโนโลยี

การควบคุมกระบวนการทางเทคโนโลยีเช่น การปรับเปลี่ยนกระบวนการทางเทคโนโลยีที่จำเป็นตามผลลัพธ์ของการตรวจสอบโหมดและพารามิเตอร์หรือคุณภาพของชิ้นส่วนและชุดประกอบ

การควบคุมการปฏิบัติงานดำเนินการโดยผู้ปฏิบัติงาน หัวหน้าคนงาน และพนักงานแผนกควบคุมคุณภาพ ตามแผนที่กำหนดไว้ในเอกสารที่เกี่ยวข้อง และขึ้นอยู่กับข้อกำหนดสำหรับคุณภาพของชิ้นส่วนและหน่วยประกอบ

ตามกฎแล้วจะมีการควบคุมการปฏิบัติงานในทุกขั้นตอนของการผลิต เมื่อจัดระเบียบการควบคุมการปฏิบัติงาน เป็นสิ่งสำคัญมากที่จะต้องตรวจสอบให้แน่ใจว่าการควบคุมมีความต่อเนื่องและครอบคลุมการควบคุมของการดำเนินการทางเทคโนโลยีทั้งหมดที่กำหนดคุณภาพของผลิตภัณฑ์ หลักการของความต่อเนื่องของการควบคุมนั้นขึ้นอยู่กับการเชื่อมโยงที่แยกไม่ออกระหว่างกระบวนการทางเทคโนโลยีและการดำเนินการควบคุม ในขณะเดียวกัน กระบวนการทางเทคโนโลยีจะได้รับการตรวจสอบและปรับเปลี่ยนตลอดระยะเวลาการดำเนินการ

การใช้วิธีควบคุมแบบแอคทีฟอย่างกว้างขวางทำให้สามารถปรับกระบวนการทางเทคโนโลยีได้ทันเวลา ปรับอุปกรณ์ใหม่ และรักษาโหมดการประมวลผลที่เหมาะสมที่สุด ปัญหานี้สามารถแก้ไขได้อย่างเต็มที่โดยใช้วิธีการทางสถิติสำหรับการติดตามและควบคุมกระบวนการทางเทคโนโลยี ในระหว่างการควบคุมการปฏิบัติงานตามลักษณะของกระบวนการทางเทคโนโลยี มีการตรวจสอบสิ่งต่อไปนี้: สภาพของเครื่องมือตัดที่ใช้ โหมดการทำงานของเครื่องจักร ระบอบอุณหภูมิและความเข้มข้นของอ่าง ระยะเวลาในการกักเก็บ จำนวนชิ้นส่วนที่โหลดระหว่างการบำบัดความร้อน ฯลฯ

การตรวจสอบการยอมรับจะดำเนินการเพื่อสร้างความเหมาะสมสำหรับการจัดส่งหรือการใช้ผลิตภัณฑ์ที่สมบูรณ์ปราศจากข้อบกพร่อง

วัตถุประสงค์ของการควบคุมการยอมรับคือการตรวจสอบ:

คุณภาพการประกอบ การปรับแต่ง การปรับลักษณะการทำงานของผลิตภัณฑ์สำเร็จรูป

ความพร้อมใช้งานของเอกสารประกอบที่จำเป็นเพื่อยืนยันการยอมรับชิ้นส่วนและชุดประกอบ

การติดฉลาก การเก็บรักษา บรรจุภัณฑ์และภาชนะบรรจุ

ความสมบูรณ์ของผลิตภัณฑ์สำเร็จรูป

การควบคุมคุณภาพการยอมรับของผลิตภัณฑ์สำเร็จรูปดำเนินการโดยแผนกควบคุมคุณภาพและตัวแทนลูกค้า

เมื่อจัดการทดสอบตัวอย่างอนุกรมองค์กรจะได้รับคำแนะนำจากข้อกำหนดของมาตรฐานของรัฐ ผลิตภัณฑ์อยู่ภายใต้การทดสอบต่อไปนี้: การยอมรับ เป็นระยะ และมาตรฐาน

ขั้นตอนการนำเสนอและการยอมรับผลิตภัณฑ์ที่ผลิตมีดังนี้ สามารถนำเสนอผลิตภัณฑ์ที่เหมาะสมต่อแผนกควบคุมคุณภาพได้เท่านั้น เอกสารทางเทคนิคและเอกสารประกอบที่จำเป็นทั้งหมด (แผนที่เส้นทาง คำสั่งงาน รายงานกะ ฯลฯ) จะถูกโอนไปยังแผนกควบคุมคุณภาพ ก่อนที่จะนำเสนอผลิตภัณฑ์เพื่อการควบคุม ผู้รับเหมาจะต้องมั่นใจในคุณภาพของการผลิตและเตรียมเอกสารประกอบ หัวหน้าฝ่ายผลิตจะนำเสนอผลิตภัณฑ์แก่พนักงานควบคุมคุณภาพ ซึ่งจะต้องตรวจสอบคุณภาพของผลิตภัณฑ์และการปฏิบัติตามเอกสารทางเทคนิคเป็นการส่วนตัวก่อนกรอกเอกสารประกอบ

การตรวจสอบชิ้นส่วนเป็นขั้นตอนสำคัญในกระบวนการทางเทคโนโลยีของการซ่อมเครื่องยนต์ดีเซล คุณภาพและต้นทุนการซ่อมหน่วยขึ้นอยู่กับองค์กรที่ควบคุม หากควบคุมไม่ระมัดระวังคุณภาพการซ่อมดีเซลอาจลดลง

ยากเกินไป การตรวจสอบชิ้นส่วนอาจทำให้สิ้นเปลืองอะไหล่มากเกินไปส่งผลให้ค่าซ่อมเครื่องยนต์ดีเซลเพิ่มขึ้น

ในระหว่างกระบวนการตรวจสอบ เงื่อนไขทางเทคนิคของชิ้นส่วนจะถูกกำหนด จำแนกตามความเหมาะสม ที่ต้องซ่อมแซม และไม่สามารถใช้งานได้ และนอกจากนั้น ยังได้กำหนดเส้นทางการซ่อมชิ้นส่วนอีกด้วย

ชิ้นส่วนที่เหมาะสมที่สามารถจ่ายให้กับเครื่องยนต์ดีเซลโดยไม่ต้องซ่อมจะถูกส่งไปยังคลังสินค้าประกอบ ชิ้นส่วนที่ต้องซ่อมแซมจะถูกส่งไปยังชิ้นส่วนที่รอการซ่อมแซมในคลังสินค้า ชิ้นส่วนที่ถูกปฏิเสธเนื่องจากเงื่อนไขทางเทคนิคจะถูกส่งไปยังคลังสินค้าเศษโลหะ ชิ้นส่วนที่ใช้งานไม่ได้บางส่วนจะถูกระบุในระหว่างการแยกชิ้นส่วนดีเซล เช่น เปลือกลูกปืน แหวนลูกสูบ ปะเก็นหัว ชิ้นส่วนยาง ปะเก็นกระดาษ และชิ้นส่วนที่แตกหัก ชิ้นส่วนเหล่านี้จะถูกส่งตรงไปยังคลังสินค้าเศษโลหะโดยไม่ได้ทำความสะอาดหรือล้างไขมัน ในระหว่างการตรวจสอบ ชิ้นส่วนจะถูกทำเครื่องหมายด้วยสี

ดังนั้นชิ้นส่วนที่ถูกปฏิเสธจะถูกทำเครื่องหมายด้วยสีแดงในบริเวณที่พบข้อบกพร่อง ชิ้นส่วนที่ต้องซ่อมแซมจะมีเครื่องหมายสีเขียว ชิ้นส่วนที่มีประโยชน์มักจะไม่มีการทาสี ผู้รับผิดชอบมากที่สุดจะมีตราสัญลักษณ์ส่วนตัวของผู้ควบคุม

สำหรับชิ้นส่วนต่างๆ เช่น ห้องข้อเหวี่ยง เพลาข้อเหวี่ยง ฝาสูบ และตัวเรือนปั๊มน้ำมันเชื้อเพลิง หนังสือเดินทางจะถูกจัดทำขึ้นเพื่อบันทึกผลการตรวจสอบและการวัด เอกสารนี้ยังบันทึกขนาดหลักหลังการซ่อมแซมชิ้นส่วนด้วย จากนั้นจึงยื่นหนังสือเดินทางในไฟล์ดีเซล

เงื่อนไขทางเทคนิคของชิ้นส่วนถูกกำหนดโดยเงื่อนไขทางเทคนิค ข้อกำหนดทางเทคนิคระบุข้อมูลต่อไปนี้:

- ลักษณะทั่วไปของชิ้นส่วน (วัสดุ การรักษาความร้อน ความแข็ง และขนาดหลัก)

- ข้อบกพร่องที่เป็นไปได้ในชิ้นส่วนและวิธีการตรวจจับ

- ขนาดชิ้นส่วนที่ยอมรับได้โดยไม่ต้องซ่อมแซม

- ขนาดจำกัด.

- สัญญาณของการแต่งงานครั้งสุดท้าย

- วิธีการซ่อมชิ้นส่วน

ลักษณะทั่วไปของชิ้นส่วนจะถูกรวบรวมตามแบบการทำงาน ข้อบกพร่องที่เป็นไปได้ในชิ้นส่วนสามารถระบุได้ระหว่างการทำงานหรือการทดสอบเครื่องจักรในระยะยาว

ขนาดสูงสุดและอนุญาตของชิ้นส่วนนั้นถูกกำหนดโดยการทดลองด้วย ขนาดที่จำกัดคือขนาดที่ชิ้นส่วนไม่เหมาะสำหรับการใช้งานต่อไป ชิ้นส่วนนี้ได้รับการซ่อมแซมหรือเปลี่ยนใหม่

ชิ้นส่วนที่มีการสึกหรอน้อยกว่าขีดจำกัดสามารถจ่ายให้กับเครื่องยนต์ดีเซลได้ ดังนั้นการสึกหรอที่ยอมรับได้คือการสึกหรอดังกล่าว การเปลี่ยนแปลงซึ่งระหว่างการทำงานของชิ้นส่วนจนถึงการซ่อมแซมครั้งต่อไปจะต้องไม่เกินขีดจำกัด สัญญาณของข้อบกพร่องขั้นสุดท้ายคือการมีการกัดกร่อนและรอยแตกร้าวที่ไม่สามารถแก้ไขได้ รวมถึงการเปลี่ยนแปลงรูปทรงเรขาคณิตและขนาดของชิ้นส่วนที่เกินขีดจำกัด เมื่อไม่สามารถซ่อมแซมได้ด้วยวิธีการซ่อมแซมที่เป็นที่ยอมรับในปัจจุบัน

ข้อมูลจำเพาะเป็นเอกสารควบคุมและใช้กับเครื่องยนต์เฉพาะยี่ห้อหรือรุ่นเท่านั้น ในกระบวนการปรับปรุงการซ่อมแซม ขึ้นอยู่กับประสบการณ์การผลิตที่สั่งสมมา เงื่อนไขทางเทคนิคจะถูกปรับ: ขีดจำกัดการสึกหรอที่อนุญาตของชิ้นส่วนมีการเปลี่ยนแปลง และวิธีการซ่อมแซมใหม่ถูกนำมาใช้

ด้วยการแนะนำวิธีการซ่อมแบบใหม่ ทำให้มีชิ้นส่วนที่สามารถซ่อมแซมได้หลากหลายมากขึ้น ขณะนี้ชิ้นส่วนจำนวนหนึ่งที่ไม่เคยได้รับการซ่อมแซมก่อนหน้านี้กำลังได้รับการบูรณะเรียบร้อยแล้ว ข้อเสนอการหาเหตุผลเข้าข้างตนเองในการทำงานและสิ่งประดิษฐ์มีบทบาทสำคัญในการปรับปรุงวิธีการซ่อมแซมชิ้นส่วน

อย่างไรก็ตาม การเปลี่ยนแปลงข้อกำหนดทางเทคนิคจะเกิดขึ้นหลังจากการทดสอบทดลองซ้ำหลายครั้ง และได้รับอนุญาตจากองค์กรที่อนุมัติเอกสารนี้

ในระหว่างกระบวนการตรวจสอบ จะมีการกำหนดเส้นทางการซ่อมชิ้นส่วน ด้วยเทคโนโลยีเส้นทาง ผลผลิตแรงงานเพิ่มขึ้นและค่าใช้จ่ายในการซ่อมแซมลดลง เนื่องจากวิธีนี้ช่วยลดความเป็นไปได้ของการดำเนินการที่ไม่จำเป็นและลดเส้นทางของชิ้นส่วนให้สั้นลง นอกจากนี้คุณภาพการซ่อมชิ้นส่วนยังได้รับการปรับปรุงและรับประกันจังหวะการปล่อยเครื่องยนต์ดีเซลจากการซ่อม

ผลการตรวจสอบชิ้นส่วนจะถูกบันทึกไว้ในใบแจ้งยอด จากบันทึกดังกล่าว จะกำหนดจำนวนชิ้นส่วนที่เหมาะสม ชิ้นส่วนที่ต้องซ่อมแซม และชิ้นส่วนที่ถูกปฏิเสธ

จากผลลัพธ์ของบันทึกรายวัน จะตัดสินว่าจำนวนชิ้นส่วนที่ถูกปฏิเสธจริงแตกต่างจากมาตรฐานกะที่กำหนดไว้ (อัตราส่วนกะ) มากน้อยเพียงใด

ค่าสัมประสิทธิ์การเปลี่ยนแปลงถูกกำหนดโดยอัตราส่วนของจำนวนชิ้นส่วนที่ถูกปฏิเสธ Nв ต่อจำนวนชิ้นส่วนทั้งหมด Ntot ของรายการที่กำหนด:

ค่าสัมประสิทธิ์นี้สร้างขึ้นจากการประมวลผลคำสั่งจำนวนมาก ค่าสัมประสิทธิ์ที่พบได้รับการอนุมัติจากหน่วยงานของแผนกและสามารถแก้ไขได้ในลักษณะเดียวกับข้อกำหนดทางเทคนิค

ในการควบคุมและคัดแยกชิ้นส่วนที่โรงงานซ่อม ใช้วิธีการต่อไปนี้:

- การตรวจสอบภายนอกเพื่อระบุรอยแตก การแตกหัก และความเสียหายอื่นๆ

- ทดสอบด้วยอุปกรณ์พิเศษเพื่อตรวจจับรอยแตกที่มองไม่เห็นด้วยตา

- ขนาดการวัดเพื่อกำหนดการสึกหรอของพื้นผิวการทำงาน

- การทดสอบด้วยอุปกรณ์พิเศษเพื่อตรวจจับการโค้งงอ การบิด และการบิดงอ

- ตรวจสอบความแน่นและความหนาแน่นของชิ้นส่วน

- ตรวจสอบความแข็งของสปริง

การควบคุมและการคัดแยกชิ้นส่วนเริ่มต้นด้วยการตรวจสอบภายนอก แต่ในระหว่างนั้นจะเผยให้เห็นรอยขีดข่วน รอยแตก รอยบุบ โพรง และการกัดกร่อน ในระหว่างการตรวจสอบภายนอก ยังสามารถตรวจจับการเปลี่ยนแปลงในชั้นพื้นผิวของโลหะได้ เช่น ความร้อนสูงเกินไปของชิ้นส่วนเนื่องจากมีสีมัวหมอง

การตรวจสอบภายนอกไม่สามารถตรวจจับรอยแตกเล็กๆ และข้อบกพร่องภายในได้ ดังนั้นจึงใช้วิธีการตรวจสอบแบบพิเศษเพื่อจุดประสงค์นี้

หลังจากการถอดชิ้นส่วน ล้างไขมัน ล้าง ทำความสะอาดชิ้นส่วนจะถูกส่งไปยังพื้นที่ควบคุมและคัดแยก การควบคุมและคัดแยกชิ้นส่วนรถยนต์เป็นหนึ่งในพื้นที่พื้นฐานและสำคัญขององค์กรซ่อม พื้นที่นี้อยู่ภายใต้แผนกควบคุมทางเทคนิคของโรงงานซึ่งทำให้สามารถควบคุมการทำงานของแผนกแยกชิ้นส่วนได้

ชิ้นส่วนที่ถอดประกอบได้เกือบทั้งหมดจะถูกส่งไปยังพื้นที่ควบคุมและคัดแยก เฉพาะแหล่งจ่ายไฟและอุปกรณ์ไฟฟ้า ชิ้นส่วนตัวถัง สปริง หม้อน้ำ ถังเชื้อเพลิง รวมถึงเฟรมเท่านั้นที่ได้รับการตรวจสอบและคัดแยกโดยตรงในแผนกที่ทำการซ่อมแซม

วัตถุประสงค์หลักของการควบคุมคือการกำหนดสภาพทางเทคนิคของชิ้นส่วนและจัดเรียงชิ้นส่วนออกเป็นกลุ่มที่เหมาะสม: เหมาะสม ไม่เหมาะสม และต้องมีการซ่อมแซม

เงื่อนไขทางเทคนิคสำหรับการคัดแยกควบคุมได้รับการพัฒนาบนพื้นฐานของการวิจัยและวัสดุเชิงปฏิบัติเกี่ยวกับการสึกหรอและความเสียหายของชิ้นส่วนและวิธีการซ่อมแซม และได้รับการอนุมัติจากองค์กรระดับสูง (กระทรวง)

ข้อมูลจำเพาะทางเทคนิคจัดทำขึ้นในรูปแบบของการ์ดแยกซึ่งระบุข้อบกพร่องที่เป็นไปได้ในชิ้นส่วนวิธีการระบุเครื่องมือและอุปกรณ์ที่จำเป็นสำหรับการทดสอบและในบางกรณีอุปกรณ์พิเศษ การ์ดยังระบุข้อมูลเกี่ยวกับปริมาณการสึกหรอที่อนุญาต ขนาดของชิ้นส่วนที่เหมาะสมสำหรับการใช้งานโดยไม่ต้องบูรณะ เหมาะสำหรับการบูรณะ และขนาดสูงสุดของชิ้นส่วนที่ควรปฏิเสธ ในเวลาเดียวกัน พวกเขาจะให้คำแนะนำเกี่ยวกับการเบี่ยงเบนที่อนุญาตจากรูปทรงเรขาคณิตที่ถูกต้องของชิ้นส่วนต่างๆ เช่น รูปไข่ ความเรียว ความโค้ง ฯลฯ

ไม่เพียงแต่คุณภาพของการซ่อม M เท่านั้น แต่ยังรวมถึงตัวชี้วัดทางเทคนิคและเศรษฐกิจของการดำเนินงานขององค์กรด้วย ขึ้นอยู่กับองค์กรของงานควบคุมและคัดแยกชิ้นส่วน

หากชิ้นส่วนที่ใช้ไม่ได้ซึ่งจัดประเภทผิดว่าเหมาะสมและจบลงในการประกอบชิ้นส่วน ย่อมส่งผลให้คุณภาพการซ่อมแซมลดลงอย่างหลีกเลี่ยงไม่ได้ หากผู้ตรวจสอบจัดประเภทชิ้นส่วนที่เหมาะสมหรือต้องมีการซ่อมแซมผิดพลาดว่าใช้ไม่ได้ จำนวนชิ้นส่วนที่เหมาะสมก็จะลดลงอย่างเทียม จำเป็นต้องมีชิ้นส่วนใหม่เพิ่มเติม ซึ่งจะทำให้ค่าซ่อมเพิ่มขึ้น การดำเนินการควบคุมเพื่อกำหนดปริมาณการสึกหรอและความเหมาะสมของชิ้นส่วนจะดำเนินการโดยการตรวจสอบภายนอกและด้วยความช่วยเหลือของอุปกรณ์และเครื่องมือ

การตรวจสอบภายนอกจะกำหนดเงื่อนไขทางเทคนิคทั่วไปของชิ้นส่วนและระบุข้อบกพร่องภายนอก - รอยแตก รอยบุบ รู รอยขูดขีด ฯลฯ

การใช้เครื่องมือจะกำหนดขนาดทางเรขาคณิตของชิ้นส่วนและการเบี่ยงเบนจากรูปทรงเรขาคณิตที่ถูกต้อง (ความโค้ง การตกไข่ แรงบิด)

ใช้เครื่องมือและอุปกรณ์พิเศษเพื่อเปิดเผยข้อบกพร่องที่ซ่อนอยู่ในชิ้นส่วน: การเปลี่ยนแปลงโครงสร้างของวัสดุ (การสูญเสียความยืดหยุ่นของสปริง) โพรง เส้นผม รอยแตกภายใน ฯลฯ

จำเป็นอย่างยิ่งที่จะต้องตรวจสอบข้อบกพร่องที่ซ่อนอยู่ในชิ้นส่วนสำคัญของยานพาหนะที่ทำงานภายใต้สภาวะโหลดแบบสลับ ซึ่งรวมถึงเพลาข้อเหวี่ยง ก้านสูบ สลักลูกสูบ และวาล์ว ควรให้ความสนใจอย่างมากในการระบุข้อบกพร่องที่ซ่อนอยู่ในชิ้นส่วนที่เกี่ยวข้องกับความปลอดภัยในการจราจร

เมื่อใช้การติดตั้งแบบพิเศษ เสื้อน้ำของบล็อกและฝาสูบจะถูกตรวจสอบหารอยรั่วด้วย

การตรวจสอบชิ้นส่วนมักเริ่มต้นด้วยการตรวจสอบภายนอก ในกรณีนี้จะใช้แว่นขยายแบบธรรมดาและแบบสองตา

เครื่องตรวจจับข้อบกพร่องแบบแม่เหล็กใช้เพื่อระบุข้อบกพร่องและรอยแตกที่ซ่อนอยู่ การตรวจจับข้อบกพร่องทางแม่เหล็กมีลักษณะเด่นคือมีความแม่นยำสูง อุปกรณ์เรียบง่าย และใช้เวลาในการทดสอบเพียงเล็กน้อย

สาระสำคัญของวิธีการตรวจจับข้อบกพร่องของแม่เหล็กมีดังนี้: ถ้าฟลักซ์แม่เหล็กถูกส่งผ่านส่วนควบคุมแล้วหากมีรอยแตกร้าวอยู่ความสามารถในการซึมผ่านของแม่เหล็กจะไม่เท่ากันซึ่งเป็นผลมาจากการเปลี่ยนแปลงขนาดและทิศทาง ของฟลักซ์แม่เหล็กจะเกิดขึ้น การไหลกระจายเฉพาะจุดปรากฏขึ้น และขั้วแม่เหล็กปรากฏที่ขอบเขตรอยแตกร้าว หลังจากถอดสนามแม่เหล็กภายนอกออกแล้ว ขั้วเหล่านี้จะสร้างสนามแม่เหล็กของตัวเองขึ้นเหนือจุดบกพร่อง ด้วยการลงทะเบียนสนามแม่เหล็กเฉพาะที่นี้ เราจะตรวจพบข้อบกพร่องได้

ในบรรดาวิธีการต่างๆ ในการบันทึกสนามแม่เหล็กเฉพาะที่ วิธีการที่ใช้กันอย่างแพร่หลายที่สุดคือวิธีผงแม่เหล็ก ซึ่งทำให้สามารถควบคุมส่วนที่มีรูปร่างและขนาดต่างๆ ได้ ผงเฟอร์โรแมกเนติกถูกนำไปใช้กับชิ้นส่วนที่เป็นแม่เหล็ก - โดยปกติจะเป็นเหล็กออกไซด์ที่ถูกเผา (ส้ม) - หรือราดด้วยสารแขวนลอยพิเศษ - ของเหลว (น้ำมันก๊าดหรือน้ำมันหม้อแปลง) ซึ่งมีผงเหล็กออกไซด์ละเอียดถูกแขวนลอย อัตราส่วนของปริมาตรของผงและของเหลวในสารแขวนลอยคือ 1:30; 13:50.

สามารถเคลือบชิ้นส่วนด้วยสารแขวนลอยได้โดยการจุ่มลงในภาชนะที่มีสารแขวนลอยจำนวน 1-2 ชิ้น นาทีในกรณีนี้ อนุภาคของผงแม่เหล็กในรูปแบบของหลอดเลือดดำจะเกาะอยู่ในตำแหน่งของสนามแม่เหล็กในท้องถิ่น ซึ่งระบุตำแหน่งของข้อบกพร่องได้อย่างชัดเจน ซึ่งง่ายต่อการระบุเมื่อตรวจสอบชิ้นส่วน

ชิ้นส่วนที่ได้รับความร้อนซึ่งทำจากโลหะผสมเหล็กจะถูกเคลือบด้วยระบบกันสะเทือนหลังจากที่ถูกทำให้เป็นแม่เหล็ก ในกรณีนี้ สนามแม่เหล็กในบริเวณที่มีข้อบกพร่องเกิดขึ้นเนื่องจากมีแม่เหล็กตกค้าง เพื่อตรวจจับรอยแตกที่พื้นผิว เช่นเดียวกับในการทดสอบชิ้นส่วนที่มีความแข็งต่ำ การเคลือบด้วยระบบกันสะเทือนจะดำเนินการในเวลาที่ชิ้นส่วนอยู่ภายใต้อิทธิพลของสนามแม่เหล็ก

ในการระบุข้อบกพร่องในทิศทางตามขวาง (รอยแตกตามขวาง) สิ่งสำคัญอย่างยิ่งคือต้องทำการทำให้เป็นแม่เหล็กตามยาว และเพื่อระบุข้อบกพร่องตามยาวหรือเฉียง ให้ทำให้ชิ้นส่วนเป็นแม่เหล็กเป็นวงกลม

นอกจากนี้ยังสามารถรวมแม่เหล็ก (ตามยาวและวงกลม) ได้ด้วย ซึ่งทำให้สามารถตรวจจับข้อบกพร่องในทิศทางใดก็ได้ในขั้นตอนการทำให้เป็นแม่เหล็กในขั้นตอนเดียว

การทำให้เป็นแม่เหล็กตามยาวสามารถทำได้ในสนามแม่เหล็กไฟฟ้าและในสนามของโซลินอยด์ และการดึงดูดแบบวงกลมสามารถทำได้โดยการส่งกระแสตรงหรือกระแสสลับที่มีความแข็งแรงสูงผ่านชิ้นส่วนหรือผ่านแท่งโลหะที่ผ่านชิ้นส่วนกลวง เช่น หมุดลูกสูบ

หลังจากการทดสอบด้วยวิธีการตรวจจับข้อบกพร่องทางแม่เหล็ก ชิ้นส่วนต่างๆ จะต้องถูกล้างอำนาจแม่เหล็ก การล้างอำนาจแม่เหล็กของชิ้นส่วนทำได้โดยใช้อุปกรณ์เดียวกับที่ถูกทำให้เป็นแม่เหล็กหรือด้วยอุปกรณ์พิเศษ - เครื่องล้างอำนาจแม่เหล็ก ตรวจสอบคุณภาพการล้างอำนาจแม่เหล็กโดยใช้อุปกรณ์พิเศษหรือปัดฝุ่นชิ้นส่วนด้วยผงเหล็ก ชิ้นส่วนที่ถูกล้างอำนาจแม่เหล็กโดยสมบูรณ์จะไม่ดึงดูดผง

เมื่อใช้การตรวจจับข้อบกพร่องทางแม่เหล็ก คุณสามารถควบคุมได้เฉพาะชิ้นส่วนที่ทำจากวัสดุที่เป็นแม่เหล็กไฟฟ้า (เหล็ก เหล็กหล่อ) วิธีนี้ไม่เหมาะสำหรับการทดสอบชิ้นส่วนที่ทำจากโลหะที่ไม่ใช่เหล็ก

ในช่วงไม่กี่ปีที่ผ่านมา มีการใช้วิธีฟลูออเรสเซนต์เพื่อตรวจจับรอยแตกร้าว สาระสำคัญของวิธีการตรวจจับข้อบกพร่องของฟลูออเรสเซนต์มีดังนี้ ชิ้นส่วนที่จะตรวจสอบจะถูกแช่ในอ่างของเหลวเรืองแสงเป็นเวลา 10-15 นาทีหรือใช้แปรงทาของเหลวฟลูออเรสเซนต์ลงบนพื้นผิวของชิ้นส่วน ของเหลวนี้ซึมเข้าไปในรอยแตกในชิ้นส่วนและยังคงอยู่ตรงนั้น ในช่วงวันที่ 10-15 นาทีของเหลวเรืองแสงจะถูกชะล้างออกภายในไม่กี่วินาทีจากพื้นผิวของชิ้นส่วนด้วยกระแสน้ำเย็นภายใต้ความกดดันประมาณ 2 ATM;จากนั้นชิ้นส่วนจะถูกทำให้แห้งด้วยลมอัดที่ร้อน

การทำให้ชิ้นส่วนแห้งและให้ความร้อนเล็กน้อยส่งผลให้ของเหลวเรืองแสงออกจากรอยแตกไปยังพื้นผิวของชิ้นส่วนและกระจายไปตามขอบของรอยแตก เพื่อระบุรอยแตกได้ดีขึ้น พื้นผิวของส่วนที่แห้งจะถูกปัดฝุ่นด้วยผงซิลิกาเจลแห้งละเอียด (SiO 2) และเก็บไว้ในอากาศเป็นเวลา 5-30 นาทีผงส่วนเกินจะถูกกำจัดออกโดยการเขย่าหรือเป่า ผงซิลิกาเจลที่มีรูพรุนขนาดเล็กแบบแห้งช่วยดึงของเหลวเรืองแสงออกจากรอยแตกเพิ่มเติม ผงของเหลวอิ่มตัวซึ่งเกาะติดกับขอบรอยแตกเมื่อถูกฉายรังสีอัลตราไวโอเลตเริ่มเรืองแสงด้วยแสงสีเหลืองเขียวสดใส

ส่วนผสมต่อไปนี้ใช้เป็นของเหลวเรืองแสง: น้ำมันหม้อแปลงไฟฟ้า (น้ำมันวาสลีน, เวโลไซต์ ฯลฯ ) - 0.25 ลิตร, น้ำมันก๊าด - 0.5 ลิตร, น้ำมันเบนซิน - 0.25 ลและสีย้อม - ข้อบกพร่องสีเขียวทองในรูปผง: - 0.25 ᴦ. ส่วนผสมจะถูกเก็บไว้จนกว่าผงจะละลายหมด

แหล่งที่มาของรังสีอัลตราไวโอเลตคือหลอดปรอทควอทซ์ซึ่งแสงผ่านตัวกรองพิเศษ

วิธีการเรืองแสงสามารถตรวจจับรอยแตกลึก (ซึ่งเรืองแสงเป็นแถบกว้าง) เช่นเดียวกับรอยแตกที่บางและเล็กมาก (ซึ่งเรืองแสงเป็นเส้นบาง ๆ) การตรวจจับข้อบกพร่องด้วยคลื่นเสียงความถี่สูงสมควรได้รับความสนใจ รู้จักเครื่องตรวจจับข้อบกพร่องล้ำเสียงประเภทต่างๆ วิธีการนี้ขึ้นอยู่กับความจริงที่ว่าเมื่อการสั่นสะเทือนแบบยืดหยุ่นแพร่กระจาย ส่วนต่อประสานระหว่างสื่อทั้งสอง (อากาศ - โลหะ) จะทำให้เกิดการสะท้อนของพลังงานการสั่นสะเทือน หลังจากการตรวจสอบภายนอกและการตรวจจับข้อบกพร่องที่ซ่อนอยู่ จะมีการตรวจสอบขนาดทางเรขาคณิตของชิ้นส่วน โดยปกติแล้วชิ้นส่วนต่างๆ จะถูกวัดในบริเวณที่มีการสึกหรอมากที่สุด ในการกำหนดตำแหน่งที่จะวัดชิ้นส่วน สิ่งสำคัญอย่างยิ่งคือต้องทราบลักษณะของการสึกหรอ

มาดูรูปแบบการสึกหรอของชิ้นส่วนกันบ้าง ในระหว่างการทำงานของเครื่องยนต์ พื้นผิวการทำงานของกระบอกสูบสึกหรอไม่สม่ำเสมอ ตามความยาวจะสึกถึงกรวย โดยมีการสึกหรอมากที่สุดที่ส่วนบนของกระบอกสูบ ที่ระยะห่างประมาณ 10 มมจากระนาบด้านบนของเสื้อสูบ ในระนาบที่ตั้งฉากกับแกน กระบอกสูบจะสวมเป็นรูปวงรี แกนที่ใหญ่ที่สุดของวงรีอยู่ในระนาบที่ตั้งฉากกับแกนของเพลาข้อเหวี่ยง

การสึกหรอของกระบอกสูบบนกรวยอธิบายได้จากสาเหตุต่อไปนี้

1. ก๊าซที่เกิดขึ้นระหว่างการเผาไหม้เชื้อเพลิงสร้างแรงกดดันต่อแหวนลูกสูบซึ่งเป็นผลมาจากแรงดันเฉพาะของหลังบนผนังกระบอกสูบเพิ่มขึ้นอย่างรวดเร็ว วงแหวนอัดส่วนบนออกแรงกดจำเพาะสูงเป็นพิเศษ (ประมาณ 30 กก./ซม.2)เนื่องจากสารหล่อลื่นระหว่างพื้นผิวด้านนอกของแหวนลูกสูบและพื้นผิวของกระบอกสูบถูกบีบออกและสร้างแรงเสียดทานแบบกึ่งแห้ง

2. อันเป็นผลมาจากการสวมแหวนลูกสูบเข้ากับผนังกระบอกสูบอย่างหลวม ๆ ก๊าซที่ทะลุผ่านรอยรั่วระหว่างการบีบอัดและการเผาไหม้ของส่วนผสมที่ใช้งานจะทำให้ฟิล์มน้ำมันหลุดออกไปทำให้สภาพการหล่อลื่นของพื้นผิวการเสียดสีของวงแหวนและกระบอกสูบแย่ลง .

3. อุณหภูมิสูงที่เกิดขึ้นระหว่างการเผาไหม้ของส่วนผสมที่ใช้งานทำให้ความหนืดของน้ำมันลดลงอย่างรวดเร็วซึ่งจะลดความแข็งแรงของฟิล์มน้ำมัน

4. การลดความเร็วของการเคลื่อนที่ของลูกสูบและแหวนลูกสูบในส่วนบนของกระบอกสูบเมื่อเปลี่ยนทิศทางการเคลื่อนที่ของลูกสูบยังช่วยเพิ่มการสึกหรอของกระบอกสูบในส่วนบนอีกด้วย

5. ส่วนบนของผนังกระบอกสูบเมื่อสัมผัสกับก๊าซร้อนอาจมีการกัดกร่อน

การสึกหรอของกระบอกสูบที่เพิ่มขึ้นยังเกิดจากอุณหภูมิกระบอกสูบต่ำซึ่งเกิดจากการละเมิดสภาวะความร้อนของเครื่องยนต์ รวมถึงการหยุดและสตาร์ทเครื่องยนต์บ่อยครั้งโดยเฉพาะในฤดูหนาว

การสึกหรอของกระบอกสูบบนวงรีเกิดขึ้นเนื่องจากสาเหตุดังต่อไปนี้:

ก) การเสียรูปของลูกสูบไม่สม่ำเสมอเมื่อถูกให้ความร้อนระหว่างการทำงานของเครื่องยนต์

b) รูปร่างหน้าตัดของกระบอกสูบไม่สม่ำเสมออันเป็นผลมาจากการเสียรูปของผนังที่ไม่สม่ำเสมอเมื่อถูกความร้อน

c) ความดันของลูกสูบบนผนังกระบอกสูบภายใต้การกระทำของแรงตั้งฉากด้านข้างซึ่งเป็นส่วนประกอบหนึ่งของแรงดันแก๊สที่กระทำต่อลูกสูบ

วารสารก้านสูบของเพลาข้อเหวี่ยงของเครื่องยนต์สึกหรอมากกว่าวารสารหลัก สิ่งนี้อธิบายได้จากสภาพการทำงานที่ยากขึ้นของวารสารก้านสูบ

คอสวมถึงกรวยและรูปไข่ การสึกหรอของกรวยนั้นอธิบายได้จากการเสียรูปแบบยืดหยุ่นของเพลาข้อเหวี่ยงระหว่างการทำงานและการสึกหรอของวงรีนั้นเกิดจากการกระทำของแรงดันแก๊สและแรงเฉื่อยที่กระทำในระนาบเดียวที่ผ่านแกนของกระบอกสูบ แกนที่เล็กที่สุดของวงรีอยู่ในระนาบของแก้มเพลาข้อเหวี่ยง

เจอร์นัลเพลาลูกเบี้ยวจะสึกหรอเป็นรูปวงรีอันเป็นผลมาจากแรงที่เกิดจากการยกวาล์วที่กระทำต่อเพลาลูกเบี้ยวในทิศทางเดียว

บนเพลาแบบฟันเฟืองของกระปุกเกียร์ เช่นเดียวกับที่ปลายแบบฟันเฟืองของเพลาคาร์ดาน ร่องฟันจะสึกหรอไปตามความกว้าง พื้นผิวด้านหน้าของร่องฟันสึกไปตามทิศทางการหมุนของเพลา สิ่งนี้อธิบายได้จากข้อเท็จจริงที่ว่าพื้นผิวนี้ส่งแรงระหว่างการทำงานของการเชื่อมต่อเฟือง (สไปลน์)

เมื่อทำการวัดเส้นผ่านศูนย์กลางของกระบอกสูบ โดยปกติจะใช้เกจวัดรูตัวบ่งชี้ การวัดกระบอกสูบที่ด้านบนเป็นสิ่งสำคัญอย่างยิ่งในตำแหน่งที่ตรงกับตำแหน่งสุดขีดของแหวนลูกสูบด้านบนซึ่งมีการสึกหรอมากที่สุด

การวัดจะดำเนินการในสองทิศทางตั้งฉากกัน: ขนานกับแกนของเพลาข้อเหวี่ยงและตั้งฉากกับมัน

ปริมาณการสึกหรอถูกกำหนดโดยเส้นผ่านศูนย์กลางที่ใหญ่ที่สุด

ผลการวัดจะถูกบันทึกไว้ในหนังสือเดินทางพิเศษ จากข้อมูลที่ได้รับ จะพิจารณาว่าบล็อกซิลินเดอร์ควรซ่อมแซมขนาดใด และจำเป็นต้องบุหรือไม่

ลูกสูบของเครื่องยนต์ที่อยู่ระหว่างการยกเครื่องครั้งใหญ่จะไม่ได้รับการตรวจสอบเนื่องจากต้องเปลี่ยนลูกสูบใหม่ทั้งหมด (มีการสึกหรอเกินขีดจำกัดที่อนุญาต)

หมุดลูกสูบวัดด้วยไมโครมิเตอร์หรือที่หนีบพิเศษ เส้นผ่านศูนย์กลางของก้านวาล์วและตัวดันจะวัดในลักษณะเดียวกัน

ตรวจสอบเพลาลูกเบี้ยวโดยใช้ตัวบ่งชี้การโค้งงอ เมื่อทำการติดตั้งเป็นสิ่งสำคัญอย่างยิ่งที่จะต้องคำนึงถึงความสามารถในการซ่อมบำรุงของรูตรงกลาง ในทำนองเดียวกัน เพลาข้อเหวี่ยง เพลาเพลา เพลากระปุกเกียร์ ฯลฯ จะได้รับการตรวจสอบการโค้งงอ ตรวจสอบสปริงวาล์วเพื่อดูความยาวและความยืดหยุ่น ความเหมาะสมของสปริงนั้นพิจารณาจากขนาดของแรง ซึ่งมีความสำคัญอย่างยิ่งในการบีบอัดสปริงให้มีความยาวตามที่กำหนด

เส้นผ่านศูนย์กลางของวารสารหลักและก้านสูบของเพลาข้อเหวี่ยงวัดด้วยไมโครมิเตอร์ จะต้องวัดเจอร์นัลในสายพานสองเส้นที่อยู่ใกล้กับฟิลเล็ตในสองทิศทางตั้งฉากกัน: ในระนาบที่ผ่านแกนของเจอร์นัลของก้านสูบหลักและที่สอดคล้องกัน และในระนาบตั้งฉากกับมัน ผลการวัดจะถูกป้อนลงในหนังสือเดินทาง เช่นเดียวกับการตรวจสอบกระบอกสูบของเครื่องยนต์ ข้อมูลเหล่านี้ทำหน้าที่เป็นพื้นฐานในการพิจารณาว่าควรกลึงเจอร์นัลเพลาข้อเหวี่ยงขนาดใดในการซ่อม

สำหรับก้านสูบ จะมีการวัดเส้นผ่านศูนย์กลางของรูที่หัวบนและล่าง การวัดทำได้โดยใช้เกจวัดเจาะตัวบ่งชี้ รูที่หัวส่วนล่างสำหรับซับนั้นวัดในสองทิศทางตั้งฉากกัน: ตามแนวแกนของแกนก้านสูบและตั้งฉากกับมัน

การสึกหรอของฟันเฟืองตามความหนานั้นพิจารณาจากเกจคาลิปเปอร์หรือเทมเพลตพิเศษ ฟันเฟืองสึกไม่สม่ำเสมอ ดังนั้น เมื่อตรวจสอบ สิ่งสำคัญอย่างยิ่งคือต้องวัดฟันอย่างน้อย 3 ซี่ที่อยู่ติดกันที่มุมประมาณ 120°

สำหรับเฟืองดอกจอก ความหนาของฟันจะวัดที่ส่วนท้าย ในตำแหน่งโมดูลัสที่ใหญ่ที่สุด

การตรวจสอบการโก่งงอของระนาบสัมผัสของฝาสูบกับบล็อกกระบอกสูบนั้นดำเนินการบนแผ่นควบคุมโดยใช้เกจวัดความรู้สึก

ที่โรงงานซ่อมแซม เพื่อเพิ่มผลผลิตของผู้ตรวจสอบ ประหยัดเครื่องมือวัดสากลที่มีราคาแพง ปรับปรุงคุณภาพการควบคุม (กำจัดข้อผิดพลาดในการวัดขนาด) ใช้เครื่องมือวัดที่เข้มงวดแบบไร้ขนาด: ปลั๊ก ลวดเย็บกระดาษ และแม่แบบ

เครื่องมือวัดการตรวจสอบสำหรับชิ้นส่วนทั้งหมดที่อยู่ภายใต้การตรวจสอบจะถูกเลือกเป็นชุดตามข้อกำหนดทางเทคนิคสำหรับการตรวจสอบและการคัดแยก ขอแนะนำให้เตรียมเครื่องมือเหล่านี้ไว้เป็นชุดสำหรับชิ้นส่วนของส่วนประกอบและชุดประกอบต่างๆ: เครื่องยนต์ กระปุกเกียร์ พวงมาลัย ฯลฯ การมีชุดอุปกรณ์ทำให้กระบวนการควบคุมง่ายขึ้นอย่างมาก

แจ็คเก็ตน้ำของฝาสูบและบล็อกได้รับการตรวจสอบความแน่นซึ่งจะต้องแตกหัก (รอยแตก, รูบนผนัง)

การทดสอบการรั่วจะดำเนินการบนแท่นพิเศษที่มีน้ำภายใต้แรงดัน 4 กก.1ซม.2ภายใน 2 นาทีบนอัฒจันทร์ดังกล่าว ไม่เพียงแต่ทดสอบบล็อกกระบอกสูบเท่านั้น แต่ยังรวมถึงหัวสูบด้วย ดรีม มันเป็นสากล

ผู้ควบคุมจะต้องตรวจสอบให้แน่ใจว่าได้รับชิ้นส่วนที่ไม่ได้รับการระบุตัวตนด้วยเหตุผลด้านการผลิตอย่างครบถ้วน

จากการตรวจสอบภายนอกของชิ้นส่วนและการวัดที่ดำเนินการ ตามเงื่อนไขทางเทคนิคสำหรับการควบคุมการคัดแยก ผู้ควบคุมจะพิจารณาว่ากลุ่มใดมีความสำคัญอย่างยิ่งในการกำหนดชิ้นส่วนเฉพาะให้กับ

ชิ้นส่วนจะถูกจัดเรียงเป็นสามกลุ่มตามสภาพ:

1. เหมาะสม อนุญาตให้ใช้ต่อไปโดยไม่ต้องบูรณะ

2. ภายใต้การบูรณะ การสึกหรอและความเสียหายซึ่งสามารถกำจัดได้โดยใช้วิธีการบูรณะที่เชี่ยวชาญที่องค์กรนี้หรือที่องค์กรซ่อมแซมอื่นที่สามารถกู้คืนชิ้นส่วนเหล่านี้ได้โดยความร่วมมือ ถ้าเป็นไปได้ในเชิงเศรษฐศาสตร์

3. ชิ้นส่วนที่ใช้ไม่ได้ซึ่งไม่สามารถซ่อมแซมได้เนื่องจากสภาพ การสึกหรอ หรือความเสียหาย รวมถึงชิ้นส่วนเหล่านั้นด้วย การฟื้นฟูซึ่งในเงื่อนไขเหล่านี้ไม่สามารถทำได้ในเชิงเศรษฐกิจ

เพื่อไม่ให้ส่วนต่าง ๆ ของกลุ่มต่าง ๆ สับสนภายใต้สภาวะการผลิตจะมีการทำเครื่องหมายด้วยสีบางสี เช่น, เหมาะสม - สีเขียว, ต้องบูรณะ - สีเหลืองหรือสีขาว, ใช้ไม่ได้ - สีแดง

เมื่อตรวจสอบชิ้นส่วน คุณจะต้องจัดการกับการสึกหรอและความเสียหายของชิ้นส่วนต่างๆ เงื่อนไขทางเทคนิคที่มีอยู่สำหรับการควบคุมและการคัดแยกชิ้นส่วนทำให้มากกว่า 50% ของการดำเนินการควบคุมทั้งหมดดำเนินการโดยการตรวจสอบจากภายนอก ด้วยเหตุนี้ ผู้ตรวจสอบจึงต้องมีความสามารถทางเทคนิค มีคุณสมบัติ สามารถประเมินสภาพของชิ้นส่วนใดๆ ได้อย่างถูกต้อง และกำหนดได้อย่างถูกต้องว่าควรมอบหมายงานให้กลุ่มใด นี่เป็นเงื่อนไขสำคัญในการรับรองการซ่อมแซมคุณภาพสูงและประหยัด สำหรับชิ้นส่วนของกลุ่มแรก กล่าวคือ สามารถซ่อมบำรุงได้อย่างสมบูรณ์และอยู่ภายในขีดจำกัดการสึกหรอที่ยอมรับได้ เงื่อนไขทางเทคนิคจะมีเสถียรภาพเนื่องจากมีความสำคัญอย่างยิ่งยวดในการบังคับ รับรองว่าชิ้นส่วนต่างๆ สามารถสับเปลี่ยนได้เมื่อประกอบส่วนประกอบและชุดประกอบ และคุณภาพการซ่อมแซมที่ต้องการ สำหรับส่วนของกลุ่มที่สองและกลุ่มที่สาม ο.ë ขึ้นอยู่กับการบูรณะและเงื่อนไขทางเทคนิคที่ไม่สามารถใช้งานได้ ควรถือเป็นวัสดุแนะนำเนื่องจากคำจำกัดความของ "ชิ้นส่วนที่ไม่เหมาะสมสำหรับการฟื้นฟู" นั้นมีเงื่อนไขและขึ้นอยู่กับระดับของอุปกรณ์ขององค์กรการซ่อมแซมและวิธีการที่ได้รับความเชี่ยวชาญในการกู้คืนชิ้นส่วน. ในกรณีหลังนี้ จะต้องปรับเปลี่ยนเงื่อนไขทางเทคนิคสำหรับการควบคุมการเรียงลำดับ การเปลี่ยนแปลงข้อกำหนดทางเทคนิคทั้งหมดจะต้องได้รับการอนุมัติจากองค์กรระดับสูง (กระทรวง)

การเรียงลำดับผลลัพธ์สำหรับแต่ละชื่อชิ้นส่วน เข้าสู่รายการข้อบกพร่องแล้ว

เอกสารข้อบกพร่องจะถูกจัดเตรียมไว้สำหรับทุกยูนิตและยูนิต M โดยปกติแล้วแบบฟอร์มหนึ่งของแผ่นงานจะถูกกรอกสำหรับยูนิตหรือยูนิตที่กำหนดหลายชุด ตัวอย่างเช่น สำหรับเครื่องยนต์ทั้งหมดที่ถอดประกอบในกะที่กำหนด

รายการข้อบกพร่องประกอบด้วยจำนวนชิ้นส่วนที่เหมาะสมของแต่ละประเภทที่อาจได้รับการบูรณะ และชิ้นส่วนที่ใช้ไม่ได้ - ชิ้นส่วนที่ถูกปฏิเสธ

คำแถลงประกอบด้วยสี่ส่วนที่แยกจากกัน ส่วนแรกซึ่งแสดงรายการชิ้นส่วนทั้งหมดที่ผ่านการทดสอบ หมายเลขแค็ตตาล็อก และผลการทดสอบเป็นส่วนหลัก

ส่วนที่สองซึ่งระบุจำนวนชิ้นส่วนที่เหมาะสม จะมาถึงสถานที่จัดซื้อพร้อมกับชิ้นส่วนเหล่านี้ และทำหน้าที่เป็นพื้นฐานสำหรับการบัญชี

ส่วนที่สาม ซึ่งระบุจำนวนชิ้นส่วนที่ต้องได้รับการบูรณะ จะถูกส่งไปพร้อมกับชิ้นส่วนไปยังคลังสินค้าของชิ้นส่วนที่รอการบูรณะ และทำหน้าที่เป็นพื้นฐานสำหรับการบัญชี

ส่วนสุดท้ายที่สี่ของรายการซึ่งระบุจำนวนชิ้นส่วนที่ใช้ไม่ได้จะถูกส่งมอบพร้อมกับส่วนหลังไปยังคลังสินค้าเศษโลหะ

เอกสารข้อบกพร่องไม่เพียงแต่เป็นเอกสารทางบัญชีและการรายงานเท่านั้น แต่ยังรวมถึงเอกสารทางเทคนิคด้วย ซึ่งขึ้นอยู่กับการประมวลผลทางสถิติ ซึ่งสามารถระบุอัตราการเปลี่ยนและอัตราการคืนสภาพของชิ้นส่วนได้

อัตราการเปลี่ยนอะไหล่- นี่คืออัตราส่วนของจำนวนชิ้นส่วนที่ใช้ไม่ได้ต่อจำนวนชิ้นส่วนทั้งหมดของชื่อที่กำหนดในชุด

ค่าสัมประสิทธิ์การเปลี่ยนและการบูรณะทำหน้าที่เป็นข้อมูลเริ่มต้นสำหรับการออกแบบสถานประกอบการซ่อมแซม และยังใช้ในการคำนวณกิจกรรมการผลิตขององค์กรที่มีอยู่ และทำให้สามารถค้นหาความต้องการขององค์กรซ่อมแซมสำหรับชิ้นส่วนใหม่ (เพื่อแทนที่ชิ้นส่วนที่ถูกปฏิเสธ)

จากข้อมูลนี้ จะมีการร่างแอปพลิเคชันสำหรับชิ้นส่วนใหม่ที่มาจากภายนอก และขอบเขตของงานสำหรับการผลิตชิ้นส่วนในองค์กรที่กำหนดก็ได้รับการจัดตั้งขึ้นด้วย เมื่อใช้ปัจจัยการกู้คืน คุณสามารถกำหนดปริมาณงานที่จะคืนค่าชิ้นส่วนได้

เนื่องจากชิ้นส่วนทั้งหมดที่มาจากการแยกชิ้นส่วนจะผ่านพื้นที่ควบคุมและคัดแยก รายการที่มีข้อบกพร่องทำให้สามารถควบคุมการทำงานของแผนกแยกชิ้นส่วนได้ (จำนวนชิ้นส่วนและคุณภาพของการแยกชิ้นส่วน)

ชิ้นส่วนที่ถูกปฏิเสธระหว่างการตรวจสอบจะต้องถูกส่งไปยังคลังสินค้าเศษโลหะ จำเป็นต้องยกเว้นความเป็นไปได้ที่ชิ้นส่วนเหล่านี้จะเข้าไปในชุดประกอบ

จากกลุ่มชิ้นส่วนที่ถูกปฏิเสธ บางองค์กรเลือกชิ้นส่วนที่ใช้เป็นช่องว่างสำหรับการผลิตชิ้นส่วนอื่นๆ

หลังจากการตรวจสอบ สำหรับแต่ละชิ้นส่วนที่ต้องได้รับการบูรณะ ผู้ตรวจสอบข้อบกพร่องจะกำหนดเส้นทางเทคโนโลยีโดยพิจารณาจากข้อบกพร่องรวมกัน

เส้นทางเทคโนโลยีคือลำดับการกำจัดข้อบกพร่องบางชุด เส้นทางจะถูกทำเครื่องหมายไว้ในส่วนด้วยตัวเลขหรือตัวอักษร P หากเป็นเส้นทางที่หายาก

การควบคุมชิ้นส่วน-แนวคิดและประเภท การจำแนกประเภทและคุณสมบัติของหมวดหมู่ "การตรวจสอบชิ้นส่วน" 2017, 2018

การตรวจสอบและการจัดเรียงชิ้นส่วน

ชิ้นส่วนที่ทำความสะอาด ล้างไขมัน และล้าง รวมถึงส่วนประกอบสำคัญของเครื่องจักรใช้ถนนจะถูกส่งไปยังส่วนควบคุมและการคัดแยก ซึ่งเป็นหนึ่งในส่วนสำคัญขององค์กรซ่อมแซม เนื่องจากคุณภาพและต้นทุนของการซ่อมเครื่องจักรส่วนใหญ่ขึ้นอยู่กับงานที่แม่นยำและผ่านการรับรอง หากชิ้นส่วนที่ใช้ไม่ได้ถูกจัดประเภทผิดว่าเหมาะสมเข้าไปในชุดประกอบ จะทำให้คุณภาพการซ่อมลดลงอย่างหลีกเลี่ยงไม่ได้ หากผู้ตรวจสอบจัดประเภทชิ้นส่วนที่เหมาะสมหรือจำเป็นต้องซ่อมแซมโดยไม่ได้ตั้งใจว่าใช้ไม่ได้ จำนวนชิ้นส่วนที่เหมาะสมหรือซ่อมแซมก็จะลดลงอย่างเทียม ในระหว่างการประกอบจะต้องมีจำนวนชิ้นส่วนใหม่หรือชิ้นส่วนที่ซ่อมแซมเพิ่มเติมซึ่งจะส่งผลให้ค่าใช้จ่ายในการซ่อมเครื่องเพิ่มขึ้น ชิ้นส่วนที่ไม่อยู่ภายใต้การลดลักษณะเฉพาะบุคคลด้วยเหตุผลด้านเทคนิคหรือการผลิตจะต้องส่งเข้ารับการตรวจสอบเป็นชุดที่สมบูรณ์

วัตถุประสงค์หลักของการควบคุมและคัดแยก (การตรวจจับข้อบกพร่อง) คือเพื่อกำหนดสภาพทางเทคนิคของชิ้นส่วนและจัดเรียงออกเป็นกลุ่มที่เหมาะสม

จากการตรวจจับข้อบกพร่อง ชิ้นส่วนต่างๆ จะต้องถูกจัดเรียงออกเป็นสี่กลุ่มและทำเครื่องหมายด้วยสีที่มีสีที่เหมาะสม:

1) ชิ้นส่วนที่เหมาะสมซึ่งมีขนาดอยู่ภายในขอบเขตที่ยอมรับได้โดยไม่มีการซ่อมแซมโดยคำนึงถึงการจับคู่กับชิ้นส่วนใหม่ - สีขาว (บางครั้งสำหรับเครื่องบางเครื่องตามเงื่อนไขทางเทคนิค - สีน้ำเงิน)

2) ชิ้นส่วนที่เหมาะสมซึ่งมีขนาดอยู่ภายในขอบเขตที่ยอมรับได้โดยไม่มีการซ่อมแซมโดยคำนึงถึงการเชื่อมต่อกับชิ้นส่วนที่ใช้งาน - สีเขียว

3) ชิ้นส่วนที่ต้องซ่อมแซม - สีเหลือง;

4) ชิ้นส่วนที่ใช้ไม่ได้ - สีแดง เหมาะสมที่ไม่มีการบูรณะรวมถึงชิ้นส่วนที่พื้นผิวเสียหายหรือสึกหรอภายในขอบเขตที่ยอมรับได้ซึ่งไม่เป็นอุปสรรคต่อการใช้งานต่อไป ชิ้นส่วนเหล่านี้จะถูกส่งไปยังแผนกหยิบสินค้าหรือคลังสินค้าระดับกลาง

ส่วนที่ต้องมีการซ่อมแซมได้แก่ชิ้นส่วนที่มีความเสียหายและการสึกหรอของพื้นผิวถึงขีดจำกัดหรือเกินกว่ามาตรฐานที่อนุญาต และไม่สามารถจับคู่ได้ เนื่องจากไม่สามารถรับประกันการทำงานตามปกติของอินเทอร์เฟซได้จนกว่าจะมีการซ่อมแซมครั้งใหญ่ครั้งถัดไป สภาวะทางเทคนิคของชิ้นส่วนเหล่านี้ช่วยให้สามารถซ่อมแซมพื้นผิวที่สึกหรอและเสียหายได้ ชิ้นส่วนเหล่านี้จะถูกส่งไปยังคลังสินค้ากลางหรือไปยังโรงงานที่เหมาะสมเพื่อการบูรณะ

ชิ้นส่วนที่ใช้ไม่ได้คือชิ้นส่วนที่มีเงื่อนไขทางเทคนิคไม่อนุญาตให้ซ่อมแซมคุณภาพสูง ชิ้นส่วนเหล่านี้จะถูกส่งไปยังคลังสินค้าเศษเหล็ก ควรสังเกตว่าการจำแนกชิ้นส่วนว่าใช้งานไม่ได้นั้นมีเงื่อนไขและส่วนใหญ่ขึ้นอยู่กับระดับของอุปกรณ์ของศูนย์ซ่อมและความสามารถทางเทคนิคในการกู้คืนชิ้นส่วนเหล่านั้น การตรวจสอบและคัดแยกชิ้นส่วนดำเนินการตามข้อกำหนดข้อกำหนดทางเทคนิค

ข้อกำหนดทางเทคนิคสำหรับเครื่องจักรแต่ละประเภทได้รับการพัฒนาโดยสถาบันวิจัยหรือสำนักงานออกแบบกลางโดยอิงจากการวิจัยและวัสดุในทางปฏิบัติเกี่ยวกับการสึกหรอ ความเสียหายของชิ้นส่วน และวิธีการซ่อมแซม และได้รับการอนุมัติจากองค์กรระดับสูง (กระทรวง) ข้อมูลจำเพาะจัดทำในรูปแบบของการ์ดแยกกันสำหรับแต่ละส่วน บัตรเหล่านี้ระบุถึง: ขั้นตอนการตรวจสอบและการคัดแยกชิ้นส่วน เครื่องมือและเครื่องมือในการควบคุม ประเภทของข้อบกพร่องที่ชิ้นส่วนถูกปฏิเสธ ข้อบกพร่องที่อนุญาต ขนาดที่อนุญาตโดยไม่ต้องซ่อมแซม วิธีกำจัดข้อบกพร่อง ในแต่ละส่วนที่จะซ่อมแซมผู้ตรวจสอบจะทำเครื่องหมายหมายเลขเส้นทางเทคโนโลยีด้วยตราประทับ

ผลการจัดเรียงชื่อชิ้นส่วนแต่ละชื่อจะถูกป้อนลงในรายการข้อบกพร่อง ซึ่งเป็นรูปแบบที่กำหนดไว้สำหรับหน่วยของแต่ละชื่อ โดยปกติแล้วแบบฟอร์มหนึ่งของแผ่นข้อบกพร่องจะถูกกรอกสำหรับชุดอุปกรณ์หลายชุด ตัวอย่างเช่น สำหรับกระปุกเกียร์ทั้งหมดที่แยกชิ้นส่วนในกะที่กำหนด แผ่นข้อบกพร่องประกอบด้วยสี่ส่วนแยกกัน ส่วนแรกซึ่งแสดงรายการชิ้นส่วนทั้งหมดที่ผ่านการตรวจสอบและคัดแยก หมายเลขแค็ตตาล็อกและผลการตรวจสอบ ถือเป็นชิ้นส่วนหลักและส่งมอบให้กับแผนกการผลิตของโรงงานหรือโรงงาน ชิ้นที่สองซึ่งระบุจำนวนชิ้นส่วนที่เหมาะสม จะถูกส่งไปพร้อมกับชิ้นส่วนไปยังคลังสินค้ากลางของชิ้นส่วนที่เหมาะสมหรือไปยังส่วนการประกอบของร้านประกอบ ส่วนที่สามซึ่งระบุจำนวนชิ้นส่วนที่ต้องซ่อมแซมจะถูกส่งไปยังโรงงานที่เหมาะสมสำหรับการบูรณะหรือไปยังคลังสินค้าของชิ้นส่วนที่รอการซ่อมแซมพร้อมกับชิ้นส่วนต่างๆ ส่วนสุดท้ายที่สี่ของรายการ ซึ่งระบุจำนวนชิ้นส่วนที่ใช้ไม่ได้ จะถูกส่งมอบพร้อมกับชิ้นส่วนที่ใช้ไม่ได้ไปยังโกดังเก็บเศษเหล็ก

กระบวนการตรวจจับข้อบกพร่องของชิ้นส่วนประกอบด้วยวิธีการควบคุมที่ดำเนินการตามลำดับหลายวิธี ได้แก่ การตรวจสอบภายนอก ดำเนินการเพื่อระบุความเสียหายที่มองเห็นได้ การวัดชิ้นส่วน วิธีการควบคุมทางกายภาพ (แม่เหล็ก, อัลตราโซนิก, แสงเรืองแสง, เอ็กซ์เรย์ ฯลฯ )

การกำหนดคุณสมบัติทางกลของโลหะฐานและรอยเชื่อมเพื่อสร้างลักษณะความแข็งแรงของโลหะฐานและรอยเชื่อม ลองดูวิธีการเหล่านี้บ้าง

ชิ้นส่วนทั้งหมดได้รับการตรวจสอบจากภายนอกเพื่อระบุความเสียหายที่มองเห็นได้ เช่น รอยขีดข่วน รอยร้าว รอยแตก ครีบ ข้อบกพร่องที่พื้นผิวในรอยเชื่อม การบัดกรี และการตอกหมุด การตรวจสอบภายนอกทำได้ด้วยตาเปล่าหรือใช้แว่นขยายหากจำเป็น

การวัดชิ้นส่วนจะดำเนินการเพื่อกำหนดขนาดทางเรขาคณิตของชิ้นส่วน การเบี่ยงเบนไปจากรูปทรงเรขาคณิตที่ถูกต้อง (ความเรียว การตกไข่ การโค้งงอ แรงบิด) และปริมาณการสึกหรอของพื้นผิว พื้นผิวของชิ้นส่วนบางส่วนได้รับการทดสอบความแข็ง มีการตรวจสอบความยืดหยุ่นของแต่ละชิ้นส่วน (สปริง สปริง) การวัดจะดำเนินการด้วยเครื่องมือวัดสากล (คาลิปเปอร์, คาลิปเปอร์, คาลิปเปอร์, คาลิปเปอร์, ไมโครมิเตอร์, เกจเจาะตัวบ่งชี้, โพรบ, เกจวัดรัศมี ฯลฯ ), เครื่องมือวัดพิเศษ (เกจเกลียว, เกจเรียบ, ลวดเย็บกระดาษ, แม่แบบ ฯลฯ ) เครื่องมือและอุปกรณ์พิเศษ (เกจวัดความแข็ง อุปกรณ์สำหรับกำหนดความยืดหยุ่นของสปริง อุปกรณ์สำหรับวัดการหมุนหนีศูนย์ตามแนวแกนและแนวรัศมีของตลับลูกปืนเม็ดกลม ฯลฯ) เมื่อเลือกเครื่องมือวัด จำเป็นต้องคำนึงถึงการกำหนดค่า ขนาด และระดับความแม่นยำของชิ้นส่วนที่ถูกควบคุม

เพื่อระบุข้อบกพร่องที่ซ่อนอยู่ในชิ้นส่วน (อ่างล้างจาน การรวมตะกรัน เส้นผม รอยแตกภายใน ฯลฯ) จะใช้วิธีการควบคุมทางกายภาพ: แม่เหล็ก ฟลูออเรสเซนต์ อัลตราโซนิก เอ็กซเรย์ ชิ้นส่วนที่ทำงานภายใต้สภาวะโหลดสลับ (ก้านสูบ เพลาข้อเหวี่ยง ฯลฯ) จะต้องได้รับการควบคุมดังกล่าว คุณควรตรวจสอบชิ้นส่วนต่างๆ ที่เกี่ยวข้องกับความปลอดภัยในการจราจรอย่างระมัดระวังเป็นพิเศษ (เช่น พวงมาลัยแบบไบพอด เพลาพวงมาลัย ฯลฯ)

วิธีการแม่เหล็กนั้นขึ้นอยู่กับความจริงที่ว่าเมื่อฟลักซ์แม่เหล็กผ่านชิ้นส่วนควบคุมในสถานที่ที่มีข้อบกพร่องที่พื้นผิวและภายในจะเกิดฟลักซ์การกระจายเกิดขึ้นซึ่งตรวจพบโดยใช้ผงแม่เหล็กหรือขดลวดเหนี่ยวนำ หลังจากตรวจสอบแล้ว ชิ้นส่วนจะถูกล้างอำนาจแม่เหล็ก ในการตรวจสอบชิ้นส่วนโดยใช้วิธีนี้จะใช้เครื่องตรวจจับข้อบกพร่องแม่เหล็กสากลประเภท MDV (รูปที่ 18), M-217 ฯลฯ เมื่อตรวจสอบด้วยเครื่องตรวจจับข้อบกพร่อง MDV ชิ้นส่วนจะถูกวางบนปริซึม 3 จากนั้นใช้ แป้นเหยียบจะถูกยกขึ้นไปที่ระดับของชิ้นขั้วของแม่เหล็กไฟฟ้าแล้วกดด้วยที่จับ 5 การสัมผัสอย่างแน่นหนาของชิ้นส่วนกับชิ้นขั้วนั้นมั่นใจได้ด้วยกลไกการหนีบที่ขับเคลื่อนโดยที่จับ เปิดแม่เหล็กไฟฟ้าแล้วโรยชิ้นส่วนด้วยผงแม่เหล็ก (ส้ม)

ข้าว. 18. เครื่องตรวจจับข้อบกพร่องแม่เหล็กสากลประเภท MDV

สาระสำคัญของวิธีการอัลตราโซนิกคือเมื่ออัลตราซาวนด์แพร่กระจายผ่านชิ้นส่วน พลังงานการสั่นสะเทือนของมันจะถูกสะท้อนจากส่วนต่อประสานระหว่างสื่อทั้งสอง เช่น อากาศ-โลหะในรอยแตก หรือโลหะแปลกปลอมในการรวมตะกรัน ฯลฯ

การออกแบบเครื่องตรวจจับข้อบกพร่องแบบอัลตราโซนิกประเภทต่างๆ ที่มีอยู่จะขึ้นอยู่กับหลักเงาหรือพัลส์ของการตรวจจับข้อบกพร่อง

วิธีการเงามีความเกี่ยวข้องกับการปรากฏตัวของ "เงาเสียง" ด้านหลังข้อบกพร่อง เมื่อใช้วิธีนี้ ผลิตภัณฑ์ที่มีรูปทรงเรียบง่ายและมีความหนาน้อยจะถูกควบคุมโดยการเข้าถึงแบบทวิภาคี วิธีพัลส์จะขึ้นอยู่กับการสะท้อนของการสั่นสะเทือนอัลตราโซนิกจากพื้นผิวของข้อบกพร่อง การควบคุมด้วยวิธีนี้ทำได้โดยเข้าถึงชิ้นส่วนจากด้านหนึ่ง ให้เราพิจารณาเป็นตัวอย่าง แผนภาพการทำงานของเครื่องตรวจจับข้อบกพร่องล้ำเสียงที่ทำงานโดยใช้วิธีเงา (รูปที่ 19) พัลส์ไฟฟ้าสั้นๆ จากเครื่องกำเนิดอัลตราโซนิกจะถูกส่งไปยังตัวปล่อยเพียโซอิเล็กทริก ซึ่งจะแปลงเป็นการสั่นสะเทือนอัลตราโซนิก การสั่นสะเทือนเหล่านี้จะถูกส่งผ่านในรูปของคลื่นอัลตราโซนิกไปยังชิ้นส่วนที่ถูกควบคุม หากไม่มีข้อบกพร่องบนพื้นผิว คลื่นอัลตราโซนิกจะไปถึงตัวรับเพียโซอิเล็กทริก คลื่นเหล่านี้หลังจากถูกแปลงเป็นแรงกระตุ้นทางไฟฟ้าและขยายในเครื่องขยายเสียงแล้ว จะถูกบันทึกโดยตัวบ่งชี้ (รูปที่ 19, a) หากเมื่อเคลื่อนย้ายตัวปล่อยและตัวรับไปตามชิ้นส่วนทดสอบพบข้อบกพร่องในเส้นทางของคลื่นอัลตราโซนิก (รูปที่ 19, b) จากนั้นคลื่นที่ส่งโดยตัวปล่อยจะสะท้อนจากพื้นผิวของข้อบกพร่องและไปไม่ถึง ผู้รับ. การเปลี่ยนแปลงตำแหน่งของลูกศรบ่งชี้บ่งชี้ว่ามีข้อบกพร่องในตำแหน่งที่กำหนดของชิ้นส่วน

ลักษณะของข้อบกพร่องและวิธีการควบคุมทางเทคนิคของชิ้นส่วนทั่วไปบางส่วน ชิ้นส่วนทั่วไป ได้แก่ เสื้อสูบของเครื่องยนต์ เพลาข้อเหวี่ยง เกียร์ ตลับลูกปืน เพลาแบบเฟือง ก้านสูบ ฯลฯ

บล็อกกระบอกสูบของเครื่องยนต์อาจมีข้อบกพร่องดังต่อไปนี้: รอยแตกและรูทะลุบนพื้นผิวของบล็อก, ความล้มเหลวของเกลียวในรูเกลียว, การแตกหักของสตั๊ด, สเกลในช่องของแจ็คเก็ตน้ำ, การสึกหรอของกระบอกสูบบล็อก, การบิดงอของระนาบด้านบน ของบล็อก การสึกหรอของรูสำหรับบูชเพลาลูกเบี้ยว การสึกหรอของรูสำหรับไลเนอร์หลัก ฯลฯ

รอยแตก รูทะลุ เกลียวหลุด หมุดหัก และตะกรันสามารถตรวจพบได้โดยการตรวจสอบจากภายนอก รอยแตกที่ตรวจไม่พบโดยการตรวจสอบจากภายนอกจะถูกตรวจพบในระหว่างการทดสอบการรั่วของระบบไฮดรอลิกของบล็อก

เส้นผ่านศูนย์กลางของพื้นผิวการทำงานของ liners วัดด้วยตัวบ่งชี้ bore gauge ในระนาบขนานและตั้งฉากกับแกนของเพลาข้อเหวี่ยงในตำแหน่งที่สอดคล้องกับตำแหน่งสุดขีดของแหวนลูกสูบ เมื่อลูกสูบอยู่ที่จุดศูนย์กลางตายด้านบน ปริมาณการสึกหรอถูกกำหนดโดยเส้นผ่านศูนย์กลางที่ใหญ่ที่สุด จากข้อมูลที่ได้รับ จะพิจารณาว่าควรประมวลผลพื้นผิวการทำงานของซับในการซ่อมแซมขนาดใด นอกจากนี้ รูสำหรับแบริ่งหลักและบูชเพลาลูกเบี้ยวยังวัดด้วยเกจวัดรู (สามารถวัดได้ด้วยเกจไมโครเมตริก) ในระนาบสองระนาบอีกด้วย ปริมาณการสึกหรอถูกกำหนดโดยเส้นผ่านศูนย์กลางที่ใหญ่ที่สุด การบิดงอของระนาบด้านบนของบล็อกถูกควบคุมด้วยขอบตรงโดยใช้เกจวัดความรู้สึก

เพลาข้อเหวี่ยงอาจมีข้อบกพร่องดังต่อไปนี้: การโค้งงอ การสึกหรอของเจอร์นอลหลักและก้านสูบ การแตกของเกลียวในรู รอยแตก และการให้คะแนนบนเจอร์นัล การแตกของเกลียว การแตกร้าว และการให้คะแนนสามารถตรวจพบได้โดยการตรวจสอบจากภายนอก เส้นผ่านศูนย์กลางของวารสารหลักและก้านสูบของเพลาข้อเหวี่ยงวัดด้วยไมโครมิเตอร์ในสองโซนซึ่งอยู่ที่ 10-12 มม. ใกล้กับเนื้อในสองทิศทางตั้งฉากกัน: ในระนาบที่ผ่านแกนของวารสารหลักและก้านสูบที่เกี่ยวข้อง และอยู่ในระนาบตั้งฉากกับมัน ค่าความเรียวถูกกำหนดให้เป็นความแตกต่างระหว่างเส้นผ่านศูนย์กลางที่ใหญ่ที่สุดและเล็กที่สุดของคอ โดยวัดในสองโซนและระนาบตั้งฉากกัน จำนวนการตกไข่ถูกกำหนดโดยการลบจากเส้นผ่านศูนย์กลางที่ใหญ่ที่สุดของคอที่เล็กที่สุด โดยวัดในสายพานเดียวกัน แต่ในระนาบที่ต่างกัน

จากผลการวัดปริมาณการสึกหรอจะถูกกำหนด (โดยคำนึงถึงค่าของการครูด, การตกไข่และเรียวบนวารสาร) จากนั้นจึงกำหนดขนาดการซ่อมแซมที่วารสารเพลาข้อเหวี่ยงควรทำการกลึง การดัดงอของเพลาจะถูกควบคุมโดยตัวบ่งชี้ตามแนวเจอร์นัลตรงกลาง โดยวางไว้กับเจอร์นัลหลักด้านนอกบนปริซึม

เกียร์ (เกียร์) อาจมีข้อบกพร่อง: การสึกของฟัน การบิ่น รอยบุบ รอยแตก หรือรอยแตกขนาดเล็กบนพื้นผิวของฟัน การสึกหรอของฟันที่มีความหนาจะถูกควบคุมโดยคาลิปเปอร์เกจ เกจเฟืองแนวสัมผัสและออปติคัล และเทมเพลต การวัดจะดำเนินการตามแนววงกลมเริ่มต้นของฟันสามซี่ซึ่งอยู่ที่มุม 120° สัมพันธ์กันในสองส่วน การบิ่น รอยบุบ รอยแตก หรือรอยแตกของเส้นผมบนพื้นผิวฟันสามารถตรวจพบได้โดยการตรวจสอบด้วยสายตาโดยใช้แว่นขยายกำลังขยาย 10 เท่า

ตลับลูกปืนอาจมีข้อบกพร่อง: โลหะบิ่นหรือรอยแตกบนวงแหวน การบิ่นหรือการลอกของพื้นผิวกลิ้ง ความเสียหายต่อกรง ทำให้วงแหวนเสื่อมเสีย ระยะห่างตามแนวแกนและแนวรัศมีเพิ่มขึ้น

ระยะห่างของแนวแกนและแนวรัศมีถูกควบคุมโดยใช้อุปกรณ์พิเศษ (รูปที่ 20) ข้อบกพร่องอื่นๆ สามารถตรวจพบได้โดยการตรวจสอบจากภายนอกโดยใช้แว่นขยายกำลังขยาย 10 เท่า

เพลาแบบฟันเฟืองอาจมีข้อบกพร่องหลักๆ ดังต่อไปนี้: เพลางอ การสึกหรอบริเวณแบริ่ง และการสึกหรอของร่องฟันตามความกว้าง ตรวจสอบการงอของเพลาที่กึ่งกลางของเครื่องจักรหรือฟิกซ์เจอร์ตามส่วนที่ไม่ได้สวมของร่องด้วยตัวบ่งชี้การหมุน ปริมาณการสึกหรอบริเวณตลับลูกปืนและการสึกหรอบนความกว้างของร่องฟันสามารถกำหนดได้โดยใช้การวัดด้วยไมโครมิเตอร์หรือคาลิปเปอร์

ข้าว. 20. การกำหนดระยะห่างในตลับลูกปืน:

อุปกรณ์สำหรับกำหนดค่าระยะห่างในแนวรัศมี อุปกรณ์ b สำหรับกำหนดค่าระยะห่างตามแนวแกน c - ตรวจสอบค่าระยะห่างตามแนวแกนโดยไม่มีอุปกรณ์

ก้านสูบอาจมีข้อบกพร่อง: การโค้งงอ, การบิด, การสึกหรอของรูที่หัวด้านบนของก้านสูบ ตรวจสอบการดัดและการบิดโดยใช้อุปกรณ์พิเศษ จำนวนการสึกหรอของรูที่หัวด้านบนของก้านสูบถูกกำหนดโดยการวัดเส้นผ่านศูนย์กลางของรูด้วยเกจวัดรูตัวบ่งชี้

ข้าว. 21. ตารางการตรวจจับข้อบกพร่องของฮาร์ดแวร์

การจัดสถานที่ทำงาน ในระหว่างการควบคุมและคัดแยก สถานที่ทำงานจะถูกจัดอยู่ในแผนกควบคุมและคัดแยกของร้านรื้อถอน ขอแนะนำให้จัดสถานที่ทำงานเฉพาะสำหรับกลุ่มบางประเภท ตัวอย่างเช่น สถานที่ทำงานสำหรับการตรวจจับข้อบกพร่องของฮาร์ดแวร์ (สลักเกลียว น็อต แหวนรอง ฯลฯ) ชิ้นส่วนของกระปุกเกียร์ เครื่องยนต์ ฯลฯ ความเชี่ยวชาญพิเศษของสถานที่ทำงานช่วยให้สามารถใช้อุปกรณ์ อุปกรณ์ และเครื่องมือได้ดีขึ้น ช่วยอำนวยความสะดวกในการทำงานของผู้ตรวจสอบ ซึ่งท้ายที่สุดแล้ว เพิ่มผลิตภาพแรงงานและปรับปรุงคุณภาพของการตรวจจับข้อบกพร่องของชิ้นส่วน มีการติดตั้งโต๊ะหรือโต๊ะทำงานในที่ทำงาน ผ้าคลุมโต๊ะแบ่งออกเป็นโซน: สำหรับชิ้นส่วนที่รอการตรวจจับข้อบกพร่อง; สำหรับการตรวจจับข้อบกพร่องของชิ้นส่วน เพื่อคัดแยกชิ้นส่วนออกเป็นดี เสีย และต้องการการซ่อมแซม สำหรับเอกสารทางเทคนิค เพื่อควบคุมชิ้นส่วนขนาดใหญ่ในสถานที่ทำงาน จะมีการจัดเตรียมแท่นพร้อมแผ่นปรับเทียบไว้ สถานที่ทำงานจะต้องติดตั้งอุปกรณ์ อุปกรณ์ และเครื่องมือทั้งหมดที่จำเป็นสำหรับการควบคุม เครื่องตรวจจับข้อบกพร่อง ศูนย์กลาง และอุปกรณ์อื่นๆ ได้รับการติดตั้งแยกต่างหากบนโต๊ะ เพื่อจัดเก็บเครื่องมือควบคุมและเครื่องมือในสถานที่ทำงาน จึงมีการติดตั้งตู้และชั้นวาง ในการสะสมและขนส่งชิ้นส่วนจำเป็นต้องจัดเตรียมภาชนะพิเศษ ยานพาหนะไฟฟ้าที่มีแท่นยกหรือรถยกถูกใช้เป็นยานพาหนะ ในการยกชิ้นส่วนขนาดใหญ่และหนัก สถานที่ทำงานมีอุปกรณ์ช่วยยก

ถึงหมวดหมู่: - การซ่อมแซมรถใช้ถนน