Kontrola prvej použiteľnej časti. Predgraduálna stáž v OJSC "Promtractor". Postup prezentácie a prijatia produktov kontroly kvality

Cieľ práce: zvládnutie techník sledovania vhodnosti dielov pomocou meradiel.

Cvičenie: preštudujte si návrhy meradiel – dokonalé hladké meracie zátky valcových a kužeľových tvarov, najlepšie meracie sponky – a naučte sa, ako posúdiť vhodnosť dielov pomocou týchto nástrojov. Správu predložte písomne.

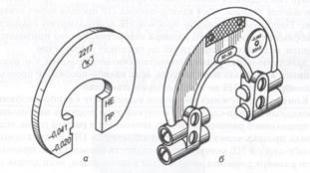

Obr 3.1 Obr. 3.2

Materiálové vybavenie: medzná hladká valcová zátková miera (obr. 3.1), medzná tuhá svorková miera (obr. 3.2, A) a nastaviteľné (obr. 3.2, b), ultimátne hladké kužeľové meradlo zástrčky, diely kužeľového puzdra meradla, náčrty dielov.

POSTUP PRÁCE

1. Oboznámte sa s bezpečnostnými pravidlami pri vykonávaní práce na kontrolu vhodnosti dielu.

2. Zopakujte si informácie o účele kalibrov, ich vlastnostiach

dizajnov. Zvážte vzorky rôznych typov kalibrov.

1. Určiť vhodnosť kontrolovaných rozmerov dielov pomocou rôznych typov meradiel.

2. Napíšte správu.

MERANIE

V laboratórnych a praktických prácach sa na kontrolu otvorov používajú obmedzovacie hladké meradlá-zátky a na kontrolu vonkajších rozmerov meradlá - sponky. Hraničné meradlá sa nazývajú medzné meradlá, pretože kontrolujú vhodnosť najväčších a najmenších medzných rozmerov prvku dielu. Kalibre sa delia na priechodné (označené PR) a neprechodové (označené NOT). Priechodná meracia zátka PR kontroluje vhodnosť najmenšej maximálnej veľkosti v otvore. Veľkosť sa považuje za platnú, ak mierka PR zástrčky prechádza cez otvor. No-go plug meradlo NEkontroluje vhodnosť najväčšej maximálnej veľkosti otvoru. Veľkosť sa považuje za platnú, ak mierka zástrčky NEVHODÍ do otvoru.

Skutočná veľkosť otvoru sa považuje za platnú, t. j. v rámci tolerančného rozsahu, ak zátkové meradlo PR prešlo, ale zátkové meradlo NEprešlo otvorom.

Vonkajšie rozmery sa kontrolujú pomocou upínacích meradiel. Priechodné upínacie meradlo PR kontroluje vhodnosť najväčšej obmedzujúcej veľkosti prvku dielu. Táto veľkosť je vhodná, ak dielec prechádzal cez výstupky upínacieho meradla PR. No-go meradlo NEkontroluje vhodnosť najmenšej obmedzujúcej veľkosti prvku dielu. Táto veľkosť je platná, ak dielec neprechádza cez výstupky upínacieho meradla NOT.

Skutočný rozmer dielu sa považuje za platný, ak dielec prešiel cez výstupky upínacieho meradla PR a neprešiel cez výstupky meradla HE. Ak upínací meradlo PR neprejde a upnuté meradlo NEPREJDE cez ovládaný prvok dielu, diel sa považuje za chybný a nevhodný na zamýšľané použitie.

Nástrojové kužeľové meradlá sa používajú na kontrolu vnútorných kužeľov výrobkov (otvory vo vretenách, pinoly, puzdrá adaptérov) aj vonkajších kužeľov (stopky vrtákov, záhlbníky, výstružníky, závitníky). Nástrojové kužeľové mierky majú presný uhol kužeľa a nízku drsnosť povrchu. Kužeľový zástrčkový meradlo má dve kruhové značky (obr. 3.3), z ktorých jedna zodpovedá prierezu väčšej základne kužeľa, druhá je umiestnená od prvej vo vzdialenosti zodpovedajúcej hodnote tolerancie pre túto veľkosť. Kužeľová mierka puzdra (obr. 3.4) má jeden koniec s otvorom, ktorého priemer sa rovná priemeru väčšej základne riadeného vonkajšieho kužeľa, pričom na druhom konci, do ktorého zasahuje menší kužeľový otvor, je je rímsa. Výška lišty sa rovná tolerancii veľkosti (analogicky so vzdialenosťou medzi značkami mierky puzdra).

Skutočné rozmery dielu sa považujú za platné, ak sa koncová plocha riadeného dielu s kužeľovým otvorom nachádza medzi značkami kužeľovej zátky alebo sa zhoduje s jednou z nich.

Pri kontrole dielu meradlom priechodky sa kontroluje koncová plocha

časť musí byť medzi povrchmi výčnelku alebo sa zhodovať s jedným z nich.

MERANÉ ČASTI

Kalibre sa používajú na kontrolu vhodnosti rôznych častí. Môže ísť o objímku s valcovým otvorom, časť ohraničenú ploškami, časť s kužeľovým otvorom a časť s kužeľovou stopkou, t.j. časť s vonkajším kužeľovým povrchom.

PRÍPRAVA NA MERANIA

1. Dôkladne utrite povrch dielu, ktorý chcete ovládať, pomocou meradiel.

2. Skontrolujte povrchy meradiel av prípade potreby vykonajte príslušné opatrenia.

VYKONÁVANIE MERANÍ

Priechodná časť zátkovej mierky príslušnej veľkosti sa vloží do valcového otvoru objímky a skontroluje sa, či do otvoru zapadá. Ak zátkové meradlo zapadne do otvoru, odstráni sa, objímka sa otočí a vloží sa nepriechodná časť zátkového meradla. Ak aj táto časť zapadá do otvoru, potom časť nespĺňa požiadavky, pretože neprechádzajúca časť zástrčky by nemala zapadnúť do otvoru.

Kontrola vonkajších rozmerov dielu ohraničeného plochými plochami sa vykonáva pomocou upínacieho meradla. Vložte časť kontrolovanej veľkosti do vybrania držiaka vhodnej veľkosti. Ak časť prechádza medzi výčnelky držiaka PR a neprechádza medzi výčnelky držiaka NOT, potom

veľkosť je vhodná. Ak diel prejde cez výstupky PR aj výstupky NOT, alebo ak cez tieto výstupky neprejde, potom je veľkosť nesprávna.

Pri kontrole kužeľového otvoru použite kužeľové meradlo so značkami na povrchu, ktoré sú od seba vzdialené T. Na kontrolu sa zavedie kužeľová miera zátky, ktorá má zúženie zodpovedajúce zúženiu testovaného otvoru, a posúdi sa poloha koncovej plochy objímky: ak sa nachádza medzi značkami na mierke zátky alebo sa zhoduje s jedným z nich, potom je otvor urobený správne a diel možno považovať za vhodný .

Kontrola vhodnosti vonkajšieho kužeľového povrchu dielu sa vykonáva pomocou meradla - puzdra, pri ktorom je vzdialenosť T rovná hodnote tolerancie. Riadená kužeľová plocha dielu sa vloží do otvoru meradla puzdra a posúdi sa umiestnenie koncového povrchu riadeného dielu. Ak sa nachádza medzi okrajmi výstupku meradla puzdra alebo sa zhoduje s jedným z nich, potom sa kužeľový povrch považuje za vhodný.

Ak koncový povrch dielu nedosahuje povrch rímsy alebo ho presahuje, diel sa považuje za chybný.

1. Označenie témy, účelu práce, úlohy a prostriedkov merania.

2. Obrázok dielu s valcovým otvorom a obmedzujúcou hladkou valcovou meracou zátkou s uvedením rozmerov priechodných PR a neprechodových častí meracej zátka.

3. Obrázok polohy dielca a mierky zástrčky pri kontrole vhodnosti kužeľového otvoru, ak je diel vhodný.

4. Zaznamenávanie podmienok prevádzkyschopnosti dielov pri monitorovaní otvorov.

5. Obrázok náčrtu dielu a meradla použitého na kontrolu

vhodnosť vonkajších rozmerov dielu. Označenie rozmerov medzi výstupkami priechodného PR a neprechodových NOT častí konzoly.

1. Zaznamenávanie podmienok prevádzkyschopnosti dielov pri kontrole vonkajších povrchov.

2. Obrázok riadenia vonkajšej kužeľovej plochy pomocou kužeľa

meradlo puzdra v polohe, v ktorej sa kužeľová plocha považuje za vhodnú.

1. Záver o vhodnosti riadených častí valcových a kužeľových tvarov.

KONTROLNÉ OTÁZKY

1. Na aký účel sa používajú kalibre?

2. Aké typy kalibrov sa nazývajú limitné?

3. Aké konštrukcie meracích zátok a meracích konzol sa používajú?

4. Ako sa označujú diely kalibru?

5. V akom prípade sa veľkosť dielu považuje za prijateľnú počas kontroly?

6. Aká je vzdialenosť medzi značkami na kužeľovej mierke - zástrčke?

HODNOTIACE KRITÉRIÁ

1. Obrázok dielu s valcovým otvorom a vymedzujúcou hladkou valcovou mierkou s uvedením rozmerov priechodných PR a neprestupných častí mierky 1 bod

2. Zaznamenanie stavu prevádzkyschopnosti dielov pri sledovaní otvorov 1 bod

3. Obrázok náčrtu dielu a meradla používaného na kontrolu vhodnosti vonkajších rozmerov dielu. Označenie rozmerov medzi výstupkami priechodného PR a neprechodových NOT častí konzoly 1 bod

4. Zaznamenávanie podmienok prevádzkyschopnosti dielov pri kontrole vonkajších povrchov

5. Obrázok kontroly vonkajšej kužeľovej plochy pomocou kužeľového priechodkového meradla v polohe, v ktorej sa kužeľová plocha považuje za vhodnú 1 bod

6. Záver o vhodnosti riadených častí valcových a kužeľových tvarov 1 bod

7. Odpovede na kontrolné otázky 1 bod

PRAKTICKÁ PRÁCA č.6

Hlavnou úlohou útvarov technickej kontroly alebo útvarov technickej kontroly je zabrániť výrobe (dodávke) výrobkov podnikom (združením), ktoré nespĺňajú požiadavky noriem, technických špecifikácií, schválených vzoriek a pod., ako aj posilnenie výroby disciplína a zvyšovanie zodpovednosti všetkých úrovní výroby za kvalitne vyrábané produkty.

Na plnenie týchto úloh oddelenie technickej kontroly (oddelenie):

zabezpečuje rozvoj a zdokonaľovanie systému technickej kontroly, pre ktorý vykonáva systematickú analýzu účinnosti systému kontroly kvality, odstraňuje príčiny vzniku nekvalitných výrobkov, pracuje na zvyšovaní produktivity pracovníkov kontroly kvality a tiež organizuje a zavádza progresívne metódy sledovania a hodnotenia kvality produktov (aktívna kontrola, štatistická, nedeštruktívna, automatická);

vykonáva vstupné, prevádzkové a preberacie kontroly, ktoré zabezpečuje technologický proces;

prideľuje a vykonáva náhodné kontroly rôznych objektov, ktoré nie sú zabezpečené schváleným technologickým postupom, potrebné na zabezpečenie uvoľnenia výrobkov v súlade so stanovenými požiadavkami;

vykonáva selektívnu kontrolu technologickej disciplíny;

vypracúva dokumenty na základe výsledkov kontroly, ako aj dokumenty obsahujúce technické zdôvodnenie uplatňovania reklamácií u dodávateľov;

spolu so zamestnancami iných divízií podniku (združenia) predkladá hotové výrobky zástupcovi zákazníka v prípadoch, ktoré sú stanovené v dodacích podmienkach;

podieľa sa na testovaní nových a modernizovaných vzoriek výrobkov, ako aj na koordinácii technickej dokumentácie k týmto výrobkom s cieľom zabezpečiť podmienky pre efektívnu kontrolu kvality (táto zohľadňuje ukazovatele vyrobiteľnosti návrhu pri technickej kontrole a testovateľnosti, ako aj kontrolné ukazovatele); ^

podieľa sa na organizovaní zberu, analýzy a syntézy údajov o vlastnostiach výrobkov vyrábaných podnikom, na analyzovaní príčin chýb a vypracúvaní opatrení na ich odstránenie a predchádzanie chybám, sleduje vykonávanie a účinnosť týchto opatrení;

vedie evidenciu reklamácií pre nesúlad výrobkov dodávaných podnikom s ustanovenými požiadavkami a vypracúva na predloženie predpísaným spôsobom správu o kvalite výrobkov vo forme schválenej Strednou sovietskou socialistickou republikou;

podieľa sa na prácach na certifikácii kvality výrobkov vo všetkých stupňoch, vrátane certifikácie pracovísk a odbornej spôsobilosti výkonného umelca;

kontroluje vykonávanie prác na izolácii odmietnutých produktov a zodpovedajúcim spôsobom ich označí;

vykonáva selektívnu kontrolu produktov vyrábaných dielňami, úsekmi, tímami a jednotlivými zamestnancami preradenými do sebakontroly;

podieľa sa na príprave dodávateľských zmlúv v zmysle dohodnutia podmienok akceptácie kvality;

vypracúva návrhy zamerané na stimuláciu výroby vysokokvalitných výrobkov a boj proti výrobe nekvalitných výrobkov.

Vstupná kontrola (berúc do úvahy GOST 24297-80). Vstupná kontrola kvality komponentov, polotovarov a materiálov sa v podnikoch zavádza za účelom stanovenia zhody kvality komponentov, polotovarov, obrobkov a materiálov podľa parametrov špecifikovaných v normách, technických špecifikáciách a dodávkach. zmluvy na tieto výrobky, polotovary a materiály.

Táto kontrola sa vykonáva po dohode s dodávateľmi týchto výrobkov, polotovarov a materiálov. Potrebu zavedenia kontroly vstupu určuje spotrebiteľský podnik. Ak sa pri vstupnej kontrole zistí nízka kvalita dodávaných komponentov, polotovarov a materiálov, tak sa vstupná kontrola vykonáva v plnom rozsahu v súlade s regulačnou a technickou dokumentáciou o dodávke týchto komponentov, polo- hotové výrobky a materiály.

Ak v normách, špecifikáciách alebo zmluvách nie sú pravidlá pre vstupnú kontrolu, zoznam výrobkov podliehajúcich vstupnej kontrole, typ a plán kontroly stanovuje spotrebiteľ, ak je to potrebné, po dohode s výrobcom (dodávateľom).

Zoznam výrobkov podliehajúcich vstupnej kontrole, typ a plán kontroly výrobkov zostavujú technické služby podniku po dohode s oddelením kontroly kvality a schvaľujú ho hlavný inžinier alebo manažér podniku.

Prevádzková kontrola sa vykonáva s cieľom včas zabrániť odchýlkam od požiadaviek konštrukčnej a regulačnej technickej dokumentácie pri výrobe dielov, montážnych celkov, ako aj zistiť povahu a príčiny odchýlok od technologických procesov počas výroby a vypracovania opatrení. zamerané na zabezpečenie stability kvality výrobkov.

Ciele operačnej kontroly sú:

kontrola súladu režimov a parametrov technologického procesu s požiadavkami technologickej dokumentácie;

regulácia technologického procesu, t.j. vykonanie potrebných úprav priebehu technologického procesu na základe výsledkov kontroly jeho režimov a parametrov alebo kvality dielov a montážnych celkov.

Prevádzkovú kontrolu vykonávajú prevádzkovatelia, majstri a pracovníci útvaru kontroly kvality podľa plánov stanovených príslušnou dokumentáciou a v závislosti od požiadaviek na kvalitu dielov a montážnych celkov.

Prevádzková kontrola sa spravidla vykonáva vo všetkých fázach výroby. Pri organizácii prevádzkovej kontroly je veľmi dôležité zabezpečiť kontinuitu kontroly a kontrolné pokrytie všetkých technologických operácií, ktoré určujú kvalitu produktu. Princíp kontinuity riadenia je založený na neoddeliteľnom spojení medzi technologickým procesom a riadiacimi operáciami. Technologický proces je zároveň monitorovaný a upravovaný počas celej doby jeho realizácie.

Široké používanie metód aktívneho riadenia umožňuje včasné prispôsobenie technologického procesu, opätovné nastavenie zariadenia a udržiavanie optimálnych režimov spracovania. Tento problém možno najplnšie vyriešiť pomocou štatistických metód sledovania a regulácie technologických procesov. Pri prevádzkovej kontrole charakteristík technologického procesu sa kontroluje: stav použitého rezného nástroja, prevádzkové režimy strojov; teplotný režim a koncentrácia kúpeľa, doba výdrže, počet zaťažovaných dielov pri tepelnom spracovaní a pod.

Preberacia kontrola sa vykonáva s cieľom zistiť vhodnosť dodávky alebo používania kompletných produktov bez chýb.

Cieľom akceptačnej kontroly je skontrolovať:

kvalita montáže, nastavenie, úprava výkonnostných charakteristík hotových výrobkov;

dostupnosť požadovanej sprievodnej dokumentácie potvrdzujúcej prijatie dielov a montážnych jednotiek;

označovanie, konzervovanie, balenie a nádoby;

úplnosť hotových výrobkov.

Preberaciu kontrolu kvality hotových výrobkov vykonáva oddelenie kontroly kvality a zástupcovia zákazníkov.

Pri organizovaní testov sériových vzoriek sa podnik riadi požiadavkami štátnych noriem. Výrobky sa podrobujú nasledujúcim testom: akceptačným, periodickým a štandardným.

Postup prezentácie a preberania vyrobených produktov je nasledovný. Oddeleniu kontroly kvality môžu byť predložené len vhodné produkty. Všetka potrebná technická a sprievodná dokumentácia (mapy trás, pracovné príkazy, zmenové hlásenia atď.) sa odovzdávajú oddeleniu kontroly kvality. Pred predložením výrobku na kontrolu musí dodávateľ zabezpečiť kvalitu jeho výroby a vypracovať sprievodnú dokumentáciu. Pracovníkovi kontroly kvality výrobok predkladá majster výroby, ktorý pred kompletizáciou sprievodnej dokumentácie musí osobne overiť kvalitu výrobku a jeho súlad s technickou dokumentáciou.

Kontrola dielov je kritickou etapou v technologickom procese opráv dieselových motorov. Kvalita a náklady na opravu jednotiek závisia od organizácie kontroly. Ak je kontrola nedostatočne opatrná, kvalita opráv nafty sa môže znížiť.

Príliš ťažké kontrola dielov môže spôsobiť nadmernú spotrebu náhradných dielov, čo má za následok zvýšenie nákladov na opravu dieselových motorov.

Pri procese kontroly sa zisťuje technický stav dielov, triedi sa na vhodné, vyžadujúce opravu a nepoužiteľné a okrem toho sa určuje aj trasa opravy dielov.

Vhodné diely, ktoré je možné dodať do dieselového motora bez opravy, sa posielajú do montážneho skladu. Diely vyžadujúce opravu sa odosielajú do skladu dielov čakajúcich na opravu. Diely podliehajúce odmietnutiu z dôvodu technických podmienok sa dodávajú do kovového šrotu. Niektoré nepoužiteľné diely sú identifikované pri demontáži nafty, ako sú ložiskové škrupiny, piestne krúžky, tesnenia hlavy, gumené diely, papierové tesnenia a zlomené diely. Tieto diely bez toho, aby boli vyčistené alebo odmastené, sa posielajú priamo do skladu kovového šrotu. Pri kontrole sú diely označené farbami.

Odmietnuté diely sú teda označené červenou farbou na mieste, kde sa zistila chyba; diely určené na opravu sú označené zelenou farbou. Užitočné časti zvyčajne nie sú označené farbou. Najzodpovednejšie z nich sú označené osobnou značkou prevádzkovateľa.

Pre časti, ako je kľuková skriňa, kľukový hriadeľ, hlava valcov a skriňa palivového čerpadla, je vypracovaný pas, v ktorom sú zaznamenané výsledky kontroly a merania. Tento dokument tiež uvádza hlavné rozmery po oprave dielu. Následne sa pasy založia do dieselového súboru.

Technický stav dielov sa určuje na základe technických podmienok. V technických špecifikáciách sú uvedené nasledujúce údaje:

- Všeobecná charakteristika dielu (materiál, tepelné spracovanie, tvrdosť a hlavné rozmery).

- Možné chyby dielu a spôsoby ich zisťovania.

- Prijateľná veľkosť dielu bez opravy.

- Limitná veľkosť.

- Známky konečného manželstva.

- Spôsoby opravy dielov.

Všeobecné charakteristiky dielu sú zostavené podľa pracovného výkresu. Pri prevádzke alebo pri dlhodobom testovaní strojov možno identifikovať prípadné chyby dielu.

Experimentálne sa určujú aj maximálne a prípustné rozmery dielu. Obmedzujúcou veľkosťou je veľkosť, pri ktorej dielec nie je vhodný na ďalšie použitie. Táto časť je opravená alebo vymenená za novú.

Diely s opotrebovaním menším ako je limit môžu byť dodávané do dieselových motorov. Preto prijateľné opotrebovanie je také opotrebenie, pri ktorom zmena počas prevádzky dielu až do ďalšej opravy nepresiahne limit. Znakom konečných defektov je prítomnosť neopraviteľnej korózie a trhlín, ako aj zmeny geometrického tvaru a rozmerov dielu za hranicu, kedy ho nemožno obnoviť v súčasnosti akceptovanými metódami opravy.

Špecifikácie sú riadiacim dokumentom a vzťahujú sa len na konkrétnu značku alebo model motora. V procese zlepšovania opráv sa na základe nahromadených výrobných skúseností upravujú technické podmienky: menia sa limity prípustného opotrebenia dielu a zavádzajú sa nové metódy opráv.

Vďaka zavádzaniu nových metód opráv sa rozširuje sortiment opraviteľných dielov. Množstvo častí, ktoré predtým neboli opravené, sa teraz úspešne obnovuje. Návrhy na racionalizáciu práce a vynálezy hrajú hlavnú úlohu pri zlepšovaní metód opravy dielov.

Zmeny technických špecifikácií sa však vykonávajú po opakovanom experimentálnom testovaní a so súhlasom organizácie, ktorá tento dokument schvaľuje.

Počas procesu kontroly sa určí trasa opravy dielu. S technológiou trasy sa zvyšuje produktivita práce a znižujú sa náklady na opravy, pretože táto metóda eliminuje možnosť zbytočných operácií a skracuje dráhu dielu. Okrem toho sa zlepšuje kvalita opravy dielov a je zabezpečený rytmus uvoľňovania dieselových motorov z opravy.

Výsledky kontroly dielov sú zaznamenané vo výkaze. Na základe záznamov sa určí počet vhodných dielov, dielov vyžadujúcich opravu a odmietnutých dielov.

Na základe výsledkov denných záznamov sa posudzuje, nakoľko sa skutočný počet vyradených dielov líši od stanovených zmenových noriem (zmenový pomer).

Koeficient posunu je určený pomerom počtu odmietnutých častí Nв k celkovému počtu častí Ntot danej položky:

Tento koeficient je stanovený na základe spracovania veľkého počtu výkazov. Zistené koeficienty sú schválené rezortnými organizáciami a môžu byť revidované rovnakým spôsobom ako technické špecifikácie.

Na kontrolu a triedenie dielov v opravárenských závodoch sa používajú tieto metódy:

- Vonkajšia kontrola na identifikáciu trhlín, zlomenín a iných poškodení;

- testovanie pomocou špeciálnych zariadení na detekciu trhlín neviditeľných pre oči;

- meranie rozmerov na určenie opotrebovania pracovných plôch;

- testovanie pomocou špeciálnych zariadení na detekciu ohýbania, krútenia a deformácie;

- kontrola tesnosti a hustoty dielov;

- kontrola tuhosti pružiny.

Kontrola a triedenie dielov začína vonkajšou kontrolou, pri ktorej sa však odhalí prítomnosť škrabancov, prasklín, preliačin, dutín a korózie. Pri vonkajšej kontrole možno zistiť aj zmeny v povrchovej vrstve kovu, napríklad prehriatie dielu v dôsledku prítomnosti zakalených farieb.

Vonkajšia kontrola nedokáže odhaliť malé praskliny a vnútorné chyby, preto sa na tento účel používajú špeciálne metódy kontroly.

Po demontáži sa odmastené, umyté, vyčistené diely posielajú do oblasti kontroly a triedenia. Kontrola a triedenie autodielov je jednou zo základných a kritických oblastí opravárenského podniku, ktorá je podriadená oddeleniu technickej kontroly závodu, čo umožňuje kontrolovať prácu demontážneho oddelenia.

Takmer všetky časti demontovaných jednotiek sa posielajú do oblasti kontroly a triedenia. Priamo na oddeleniach, kde sa opravujú, sa kontroluje a triedi len napájacia a elektrická výbava, časti karosérie, pružiny, chladiče, palivové nádrže, ale aj rámy.

Hlavným účelom kontroly je zistiť technický stav dielov a roztriediť ich do vhodných skupín: vhodné, nevhodné a vyžadujúce reštaurovanie.

Technické podmienky na kontrolu-triedenie sú vypracované na základe výskumných a praktických materiálov o opotrebovaní a poškodení dielov a spôsoboch ich obnovy a schvaľuje ich vyššia organizácia (ministerstvo).

Technické špecifikácie sú vypracované vo forme samostatných kariet, ktoré označujú možné chyby v časti, metódy ich identifikácie, potrebné nástroje a zariadenia na testovanie av niektorých prípadoch aj špeciálne vybavenie. Karty tiež uvádzajú údaje o veľkosti prípustného opotrebovania, veľkosti dielov vhodných na použitie bez obnovy, vhodných na obnovu a maximálne rozmery dielov, pri ktorých by sa mali vyradiť. Zároveň poskytujú návod na prípustné odchýlky od správneho geometrického tvaru dielcov: oválnosť, skosenie, zakrivenie atď.

Nielen kvalita opráv M, ale aj technické a ekonomické ukazovatele prevádzky podniku závisia od organizácie práce na kontrole a triedení dielov.

Ak sa nepoužiteľné diely, omylom klasifikované ako vhodné, dostanú do zostavy jednotiek, nevyhnutne to povedie k zníženiu kvality opráv. Ak inšpektor omylom klasifikuje diely, ktoré sú vhodné alebo vyžadujú obnovu ako nepoužiteľné, potom sa počet vhodných dielov umelo zníži. Bude potrebný ďalší počet nových dielov, čo následne povedie k zvýšeniu nákladov na opravy. Kontrolné operácie na určenie miery opotrebenia a vhodnosti dielov sa vykonávajú externou kontrolou a pomocou zariadení a nástrojov.

Vonkajšia prehliadka zisťuje celkový technický stav dielu a identifikuje vonkajšie chyby - praskliny, preliačiny, diery, škrabance atď.

Pomocou nástrojov sa zisťujú geometrické rozmery súčiastky a jej odchýlky od správneho geometrického tvaru (zakrivenie, ovalita, krútenie).

Na odhalenie skrytých defektov dielu sa používajú špeciálne prístroje a zariadenia: štrukturálne zmeny materiálu (strata elasticity pružín), dutiny, vlasové línie, vnútorné trhliny atď.

Najmä je potrebné monitorovať skryté defekty kritických častí vozidla pracujúcich pri striedavom zaťažení. Patria sem kľukové hriadele, ojnice, piestne čapy a ventily. Veľkú pozornosť treba venovať odhaľovaniu skrytých závad na častiach, ktorých prevádzka súvisí s bezpečnosťou premávky.

Pomocou špeciálnych inštalácií sa kontroluje aj tesnosť vodného plášťa bloku a hlavy valcov.

Kontrola dielov zvyčajne začína ich vonkajšou kontrolou. V tomto prípade sa používajú jednoduché a binokulárne lupy.

Magnetické defektoskopy sa používajú na identifikáciu skrytých defektov a trhlín. Magnetická detekcia defektov sa vyznačuje pomerne vysokou presnosťou, jednoduchým vybavením a vyžaduje málo času stráveného testovaním.

Podstata metódy detekcie magnetických defektov je nasledovná: ak magnetický tok prechádza cez riadenú časť, potom ak sú v nej praskliny, jeho magnetická permeabilita bude nerovnaká, v dôsledku čoho sa zmení veľkosť a smer. dôjde k magnetickému toku. Objaví sa lokálny disperzný tok a na hraniciach trhlín sa objavia magnetické póly. Po odstránení vonkajšieho magnetizačného poľa tieto póly vytvoria svoje vlastné magnetické pole nad defektom. Registráciou tohto lokálneho magnetického poľa tak zistíme defekt.

Spomedzi rôznych metód zaznamenávania lokálneho magnetického poľa je najpoužívanejšou metódou magnetická prášková metóda, ktorá umožňuje ovládať súčiastky rôznych tvarov a veľkostí. Na zmagnetizovanú časť sa nanesie feromagnetický prášok - zvyčajne kalcinovaný oxid železa (krokus) - alebo sa zaleje špeciálnou suspenziou - kvapalinou (petrolej alebo transformátorový olej), v ktorej je suspendovaný jemný prášok oxidu železa. Pomer objemov prášku a kvapalín v suspenziách je 1:30; 1:50.

Časti môžu byť potiahnuté suspenziou ponorením do nádoby so suspenziou na 1-2 min. V tomto prípade sa v miestach lokálneho magnetického poľa usadzujú častice magnetického prášku vo forme žíl, ktoré jasne vystihujú miesto defektu, ktorý je potom ľahké určiť pri kontrole dielu.

Tepelne spracované diely vyrobené z legovaných ocelí sú po zmagnetizovaní potiahnuté suspenziou. V tomto prípade magnetické pole v miestach defektov vzniká v dôsledku zvyškového magnetizmu. Na detekciu povrchových trhlín, ako aj pri testovaní dielov s nízkou tvrdosťou sa povlakovanie suspenziou vykonáva v čase, keď sú diely pod vplyvom magnetického poľa.

Na identifikáciu defektov v priečnom smere (priečnych trhlín) je mimoriadne dôležité vykonať pozdĺžnu magnetizáciu a na identifikáciu pozdĺžnych alebo šikmých defektov zmagnetizovať súčiastku kruhovo.

Možná je aj kombinovaná magnetizácia (pozdĺžna a kruhová), ktorá umožňuje detekovať defekty v akomkoľvek smere v jednom kroku magnetizácie.

Pozdĺžna magnetizácia sa môže vykonávať v poli elektromagnetu a v poli solenoidu a kruhová magnetizácia sa môže uskutočniť prechodom jednosmerného alebo striedavého prúdu vysokej sily cez časť alebo cez kovovú tyč prechádzajúcu cez dutú časť. , napríklad piestny čap.

Po testovaní metódami magnetickej detekcie defektov je potrebné diely demagnetizovať. Demagnetizácia dielov sa vykonáva pomocou rovnakého zariadenia, na ktorom boli magnetizované, alebo pomocou špeciálneho zariadenia - demagnetizéra. Kvalita demagnetizácie sa kontroluje pomocou špeciálneho zariadenia alebo poprášením dielu oceľovým práškom. Úplne demagnetizovaná časť nepriťahuje prášok.

Pomocou magnetickej detekcie chýb môžete ovládať iba časti vyrobené z feromagnetických materiálov (oceľ, liatina). Táto metóda nie je vhodná na testovanie dielov vyrobených z neželezných kovov.

V posledných rokoch sa na detekciu trhlín používa fluorescenčná metóda. Podstata metódy detekcie defektov fluorescencie je nasledovná. Časti, ktoré sa majú kontrolovať, sa ponoria na 10-15 do kúpeľa s fluorescenčnou kvapalinou min alebo sa na povrch dielu štetcom nanesie fluorescenčná kvapalina. Táto kvapalina, ktorá má dobrú zmáčavosť, preniká do trhlín v častiach a zostáva tam. V 10-15 min fluorescenčná kvapalina sa v priebehu niekoľkých sekúnd z povrchu dielov zmyje prúdom studenej vody pod tlakom približne 2 bankomat; potom sa diely vysušia zohriatym stlačeným vzduchom.

Sušenie a mierne zahrievanie dielu prispieva k uvoľneniu fluorescenčnej kvapaliny z trhliny na povrch dielu a jej šíreniu po okrajoch trhlín. Pre lepšiu identifikáciu trhlín sa povrch vysušenej časti popráši jemným suchým práškom silikagélu (SiO 2) a nechá sa na vzduchu 5-30 min. Prebytočný prášok sa odstráni pretrepaním alebo fúkaním. Suchý mikroporézny silikagélový prášok pomáha ďalej čerpať fluorescenčnú kvapalinu z trhlín. Kvapalinou nasýtený prášok, ktorý pri ožiarení ultrafialovými lúčmi priľne na okraje prasklín, začne žiariť jasným žltozeleným svetlom.

Ako fluorescenčná kvapalina sa používa nasledujúca zmes: ľahký transformátorový olej (vazelínový olej, Velocit atď.) - 0,25 l, petrolej - 0,5 l, benzín - 0,25 l a farbivo - zeleno-zlatý farebný defekt v práškovej forme: - 0,25 ᴦ. Zmes sa uchováva, kým sa prášok úplne nerozpustí.

Zdrojom ultrafialových lúčov sú ortuťovo-kremenné výbojky, ktorých svetlo prechádza cez špeciálny filter.

Fluorescenčná metóda dokáže odhaliť hlboké praskliny (ktoré svietia ako široké pruhy), ako aj tenké a mikroskopické praskliny (ktoré svietia ako tenké čiary). Pozornosť si zaslúži ultrazvuková detekcia chýb. Sú známe rôzne typy ultrazvukových defektoskopov. Metóda je založená na skutočnosti, že pri šírení elastických vibrácií dochádza na rozhraní dvoch médií (vzduch - kov) k odrazu vibračnej energie. Po vonkajšej obhliadke a zistení skrytých chýb sa skontrolujú geometrické rozmery dielov. Časti sa zvyčajne merajú v oblastiach s najväčším opotrebovaním. Na určenie miesta merania dielov je mimoriadne dôležité poznať povahu ich opotrebovania.

Pozrime sa na vzory opotrebovania niektorých častí. Počas prevádzky motora sa pracovná plocha valcov opotrebováva nerovnomerne. Po svojej dĺžke sa opotrebováva ku kužeľu, pričom najväčšie opotrebovanie je pozorované v hornej časti valca vo vzdialenosti približne 10 mm od hornej roviny bloku valcov. V rovine kolmej na os sa valec opotrebováva do oválu. Najväčšia os oválu leží v rovine kolmej na os kľukového hriadeľa.

Opotrebenie valcov na kuželi je vysvetlené nasledujúcimi dôvodmi.

1. Plyny vznikajúce pri spaľovaní paliva vyvíjajú tlak na piestne krúžky, v dôsledku čoho sa ich špecifický tlak na stenu valca prudko zvyšuje. Horný kompresný krúžok vyvíja obzvlášť vysoký špecifický tlak (asi 30 kg/cm2), vďaka čomu sa mazivo medzi vonkajším povrchom piestneho krúžku a povrchom valca vytlačí a vytvorí sa polosuché trenie.

2. V dôsledku voľného dosadnutia piestnych krúžkov na steny valca dochádza k odfukovaniu plynov prenikajúcich netesnosťami pri stláčaní a spaľovaní pracovnej zmesi z olejového filmu, čím sa zhoršujú mazacie podmienky pre trecie plochy krúžkov a valca. .

3. Vysoká teplota, ktorá vzniká pri spaľovaní pracovnej zmesi, vedie k prudkému poklesu viskozity oleja, čo znižuje pevnosť olejového filmu.

4. K zvýšenému opotrebovaniu valcov v hornej časti prispieva aj zníženie rýchlosti pohybu piestu, a teda piestnych krúžkov v hornej časti valca pri zmene smeru pohybu piestu.

5. Horná časť stien valca, ktorá je v kontakte s horúcimi plynmi, podlieha korózii.

Zvýšené opotrebovanie valcov je spôsobené aj nízkou teplotou valcov spôsobenou narušením tepelných podmienok motora, ako aj častým vypínaním a štartovaním motora, najmä v zime.

Opotrebenie valca na ovále nastáva v dôsledku nasledujúcich dôvodov:

a) nerovnomerná deformácia piestu pri jeho zahrievaní počas prevádzky motora;

b) nepravidelný tvar prierezu valca v dôsledku nerovnomernej deformácie jeho stien pri zahrievaní;

c) tlak piesta na stenu valca pri pôsobení bočnej normálovej sily, ktorá je jednou zo zložiek tlakovej sily plynu na piest.

Ojničné čapy kľukových hriadeľov motora sa opotrebúvajú viac ako hlavné čapy. Vysvetľujú to ťažšie prevádzkové podmienky ojničných čapov.

Krky sa opotrebúvajú do kužeľa a oválu. Opotrebenie kužeľa sa vysvetľuje elastickými deformáciami kľukového hriadeľa počas jeho prevádzky a opotrebenie oválu je spôsobené pôsobením tlakových síl plynu a zotrvačných síl pôsobiacich v jednej rovine prechádzajúcej osami valcov. Najmenšia os oválu je v rovine líc kľukového hriadeľa.

Čapy vačkového hriadeľa sa opotrebúvajú do oválneho tvaru v dôsledku síl generovaných zdvíhaním ventilov pôsobiacich na vačkový hriadeľ v jednom smere.

Na drážkovaných hriadeľoch prevodoviek, ako aj na drážkovaných koncoch kardanových hriadeľov sa drážky po šírke opotrebúvajú. Predná plocha drážky sa opotrebováva v smere otáčania hriadeľa. Vysvetľuje to skutočnosť, že tento povrch prenáša silu počas prevádzky ozubeného (drážkového) spojenia.

Pri meraní priemerov valcov sa zvyčajne používa indikátor vŕtania. Je mimoriadne dôležité merať valce hore, v mieste zodpovedajúcom krajnej polohe horného piestneho krúžku, kde je opotrebovanie najväčšie.

Merania sa vykonávajú v dvoch vzájomne kolmých smeroch: rovnobežne s osou kľukového hriadeľa a kolmo na ňu.

Veľkosť opotrebenia je určená najväčším priemerom.

Výsledky merania sa zaznamenávajú do špeciálneho pasu. Na základe získaných údajov sa určí, na akú veľkosť opravy majú byť valce bloku spracované a či je potrebné ho obložiť.

Piesty motorov, ktoré prechádzajú generálnou opravou, sa nekontrolujú, pretože všetky musia byť vymenené za nové (majú opotrebovanie, ktoré prekračuje povolené limity).

Piestne čapy sa merajú pomocou mikrometrov alebo špeciálnych svoriek. Rovnakým spôsobom sa merajú priemery driekov ventilov a posúvačov.

Vačkový hriadeľ sa kontroluje pomocou indikátora ohybu. Pri jeho inštalácii je mimoriadne dôležité venovať pozornosť použiteľnosti stredových otvorov. Podobným spôsobom sa kontroluje ohyb kľukových hriadeľov, hriadeľov náprav, hriadeľov prevodoviek atď.. U ventilových pružín sa kontroluje dĺžka a pružnosť. Vhodnosť pružiny sa posudzuje podľa veľkosti sily, ktorá je mimoriadne dôležitá pre jej stlačenie na určitú dĺžku.

Priemery hlavných a ojničných čapov kľukového hriadeľa sa merajú mikrometrom. Čapy sa musia merať v dvoch pásoch umiestnených v blízkosti filiet v dvoch vzájomne kolmých smeroch: v rovine prechádzajúcej osou hlavných a zodpovedajúcich ojničných čapov av rovine na ňu kolmej. Výsledky merania sa zapisujú do pasu. Rovnako ako pri kontrole valcov motora, tieto údaje slúžia ako základ pre určenie, na akú veľkosť opravy majú byť opracované čapy kľukového hriadeľa.

Pre ojnice sa merajú priemery otvorov v hornej a dolnej hlave. Merania sa vykonávajú pomocou meracích dierových meradiel. Otvor v spodnej hlave pre vložky sa meria v dvoch vzájomne kolmých smeroch: pozdĺž osi ojnice a kolmo na ňu.

Opotrebenie zubov ozubeného kolesa podľa hrúbky sa určuje pomocou posuvného meradla alebo špeciálnych šablón. Zuby ozubeného kolesa sa opotrebovávajú nerovnomerne, preto je pri monitorovaní mimoriadne dôležité zmerať aspoň tri zuby navzájom umiestnené pod uhlom približne 120°.

U kužeľových kolies sa hrúbka zubov meria na konci, v mieste najväčšieho modulu.

Kontrola deformácie roviny kontaktu hlavy valcov s blokom valcov sa vykonáva na ovládacej doske pomocou spáromeru.

V opravárenských závodoch sa na zvýšenie produktivity inšpektorov, úspora drahých univerzálnych meracích nástrojov, zlepšenie kvality kontroly (eliminácia chýb pri meraní rozmerov) používajú pevné meracie nástroje bez šupín: zátky, sponky a šablóny.

Kontrolné meracie prístroje pre všetky kontrolované časti sú vyberané do zostáv na základe technických špecifikácií pre kontrolu a triedenie. Odporúča sa mať tieto nástroje v súpravách pre diely rôznych komponentov a zostáv: motor, prevodovka, riadenie atď. Prítomnosť súprav značne zjednodušuje proces kontroly.

Vodné plášte hlavy a bloku valcov sú kontrolované na tesnosť, ktoré musia byť porušené (praskliny, otvory na stenách).

Testovanie tesnosti sa vykonáva na špeciálnych stojanoch vodou pod tlakom 4 kg 1 cm 2 do 2 min. Na takýchto stojanoch sa zvyčajne testujú nielen bloky valcov, ale aj hlavy valcov, ᴛ.ᴇ. sú univerzálne.

Kontrolór musí zabezpečiť, aby diely, ktoré nepodliehajú z výrobných dôvodov deidentifikácii, boli prijaté kompletné.

Na základe externej kontroly dielov a vykonaných meraní v súlade s technickými podmienkami pre kontrolu triedenia kontrolór určí, do ktorej skupiny je mimoriadne dôležité konkrétny diel zaradiť.

Na základe ich stavu sú diely rozdelené do troch skupín:

1. Vhodné, povolené na ďalšie použitie bez obnovy.

2. s výhradou obnovy, ktorej opotrebovanie a poškodenie je možné eliminovať metódami obnovy osvojenými v tomto podniku alebo v inom opravárenskom podniku, kde je možné tieto diely obnoviť v spolupráci, ak je to ekonomicky realizovateľné.

3. Nepoužiteľné časti, ktoré vzhľadom na ich stav, opotrebovanie alebo poškodenie nie je možné obnoviť, ako aj tie ktorých obnova v týchto podmienkach nie je ekonomicky realizovateľná.

Aby nedošlo k zámene častí rôznych skupín vo výrobných podmienkach, sú označené farbou určitej farby. napr. vhodné - zelené, vyžadujúce obnovu - žlté alebo biele, nepoužiteľné - červené.

Pri kontrole dielov sa musíte vysporiadať so širokou škálou opotrebovania a poškodenia dielov. Existujúce technické podmienky kontroly a triedenia dielov zabezpečujú, že viac ako 50 % všetkých kontrolných operácií sa vykonáva externou kontrolou. Z tohto dôvodu musia byť inšpektori technicky spôsobilí, kvalifikovaní, schopní správne posúdiť stav ktorejkoľvek časti a správne určiť, do ktorej skupiny by mala byť zaradená. To je dôležitá podmienka pre zabezpečenie vysokokvalitných a ekonomických opráv. Pre diely prvej skupiny, t.j. plne prevádzkyschopné a v prijateľných medziach opotrebovania, sú technické podmienky stabilné z dôvodu mimoriadnej dôležitosti povinného zabezpečenia vzájomnej zameniteľnosti dielov pri montáži komponentov a zostáv a požadovanej kvality opráv. Pre časti druhej a tretej skupiny ᴛ.ᴇ. predmetom reštaurovania a nepoužiteľný, technický stav by sa malo považovať za orientačný materiál, pretože definícia „častí nevhodných na reštaurovanie“ je podmienená a závisí od úrovne vybavenia opravárenského podniku a metód, ktoré si osvojil na obnovu dielov. V druhom prípade treba upraviť technické podmienky na kontrolu-triedenie. Všetky zmeny technických špecifikácií podliehajú schváleniu nadriadenou organizáciou (ministerstvom).

Triedenie výsledkov pre názov každej časti sú zapísané do zoznamu chýb.

Závadové listy sa vyhotovujú pre všetky agregáty a agregáty M. Jeden formulár listu sa zvyčajne vypĺňa pre niekoľko sád daného agregátu alebo agregátu, napríklad pre všetky motory rozobraté v danej smene.

Zoznam chýb obsahuje počet vhodných dielov každého typu, ktoré sú predmetom obnovy, a nepoužiteľné diely – odmietnuté diely.

Vyhlásenie pozostáva zo štyroch samostatných častí. Prvý, v ktorom sú uvedené všetky diely, ktoré prešli testom, ich katalógové číslo a výsledky testu, je hlavný.

Druhý, ktorý udáva počet vhodných dielov, prichádza na miesto obstarania spolu s týmito dielmi a slúži ako základ pre ich zaúčtovanie.

Tretia, ktorá udáva počet dielov vyžadujúcich obnovu, sa posiela spolu s dielmi do skladu dielov čakajúcich na obnovu a slúži ako základ pre ich zaúčtovanie.

Posledná, štvrtá časť zoznamu, ktorá uvádza počet nepoužiteľných dielov, sa spolu s posledným odovzdáva do kovového šrotu.

Závadové listy nie sú len účtovné a výkaznícke doklady, ale aj technické doklady, na základe štatistického spracovania ktorých je možné určiť výmenné a reštaurátorské sadzby dielov.

Výmena dielov- ide o pomer počtu nepoužiteľných dielov k počtu všetkých dielov daného mena v dávke.

Koeficienty výmeny a obnovy slúžia ako počiatočné údaje pre návrh opravárenských podnikov a používajú sa aj na výpočet výrobných činností existujúcich podnikov a umožňujú zistiť potrebu opravárenského podniku na nové diely (na výmenu odmietnutých).

Na základe týchto údajov sa vypracúvajú žiadosti o nové diely prichádzajúce zvonku a stanovuje sa aj rozsah prác na výrobu dielov v danom podniku. Pomocou faktorov obnovy môžete určiť množstvo práce na obnove dielov.

Keďže všetky diely prichádzajúce z demontáže prechádzajú cez kontrolnú a triediacu oblasť, chybné zoznamy umožňujú kontrolovať prácu demontážneho oddelenia (počet dielov a kvalita demontáže).

Diely odmietnuté pri kontrole musia byť odoslané do skladu kovového šrotu. Je potrebné vylúčiť možnosť, že sa tieto diely dostanú do zostavy.

Zo skupiny odmietnutých dielov niektoré podniky vyberajú diely, ktoré sa používajú ako polotovary na výrobu iných dielov.

Po kontrole pre každý diel, ktorý je predmetom reštaurovania, inšpektor defektov na základe kombinácie defektov určí technologickú cestu.

Technologická cesta je postupnosť odstraňovania určitého súboru defektov. Trasa je na časti označená číslom alebo písmenom P, ak ide o vzácnu trasu.

Riadenie dielov - koncepcia a typy. Klasifikácia a vlastnosti kategórie "Kontrola dielov" 2017, 2018.

Kontrola a triedenie dielov

Vyčistené, odmastené a umyté diely a integrálne súčasti cestných strojov sú dodávané do sekcie kontroly a triedenia, ktorá je jednou z kritických sekcií opravárenského podniku, pretože kvalita a cena opravy stroja do značnej miery závisí od jeho presnej a kvalifikovanej práce. Ak sa do zostavy dostanú nepoužiteľné diely, omylom klasifikované ako vhodné, nevyhnutne to povedie k zníženiu kvality opravy. Ak inšpektor omylom zaradí diely, ktoré sú vhodné alebo vyžadujú opravu ako nepoužiteľné, potom sa počet vhodných alebo opravených dielov umelo zníži. Počas montáže bude potrebný ďalší počet nových alebo opravených dielov, čo následne povedie k zvýšeniu nákladov na opravu stroja. Diely, ktoré nepodliehajú depersonalizácii z technických alebo výrobných dôvodov, je potrebné predložiť na kontrolu ako kompletnú sadu.

Hlavným účelom kontroly a triedenia (detekcia chýb) je zistiť technický stav dielov a zatriediť ich do príslušných skupín.

V dôsledku detekcie defektov musia byť diely roztriedené do štyroch skupín a označené farbou vhodnej farby:

1) vhodné diely, ktorých rozmery sú v prijateľných medziach bez opravy, berúc do úvahy ich spárovanie s novými dielmi - biela (niekedy u niektorých strojov, podľa technických podmienok - modrá);

2) diely, ktoré sú vhodné, ktorých rozmery sú v prijateľných medziach bez opravy, berúc do úvahy ich spojenie s časťami, ktoré sa používali - zelené;

3) diely podliehajúce oprave - žltá;

4) nepoužiteľné časti - farba červená. Vhodné bez obnovy zahŕňajú diely, ktorých povrchy sú poškodené alebo opotrebované v rámci prijateľných limitov, ktoré nebránia ďalšiemu používaniu. Tieto diely sa odosielajú do vychystávacieho oddelenia alebo medziskladu.

Medzi diely vyžadujúce opravu patria diely, ktorých povrchy sú poškodené a opotrebované na hranici alebo prekračujú povolené normy a nie je možné ich spárovať, pretože nemôžu zabezpečiť normálnu prevádzku párovania až do ďalšej väčšej opravy. Technický stav týchto dielov umožňuje opravu opotrebovaných a poškodených povrchov. Tieto diely sa posielajú do medziskladu alebo do príslušných dielní na reštaurovanie.

Nepoužiteľné sú diely, ktorých technický stav neumožňuje kvalitnú opravu. Tieto diely sa posielajú do skladu šrotu. Treba poznamenať, že klasifikácia dielov ako nepoužiteľných je podmienená a vo veľkej miere závisí od úrovne vybavenia opravárenského zariadenia a technickej schopnosti ich obnovy. Kontrola a triedenie dielov sa vykonáva v súlade s požiadavkami technických špecifikácií.

Technické špecifikácie pre každý typ stroja vypracúvajú výskumné ústavy alebo centrálne konštrukčné kancelárie na základe výskumných a praktických materiálov o opotrebovaní, poškodení dielov a metódach opráv a schvaľujú ich vyššie organizácie (ministerstvá). Špecifikácie sú vyhotovené vo forme samostatných kariet pre každú časť. Tieto karty označujú: postup kontroly a triedenia dielov; nástroje a nástroje na kontrolu; typy chýb, pre ktoré je diel zamietnutý; povolené chyby; rozmery povolené bez opravy; spôsoby odstránenia porúch. Na každej opravovanej časti inšpektor označí pečiatkou číslo technologickej cesty.

Výsledky triedenia pre každý názov dielu sa zapisujú do zoznamu chýb, ktorého tvary sú určené pre jednotky každého názvu. Jeden formulár chybového listu je zvyčajne vyplnený pre niekoľko sád agregátu, napríklad pre všetky prevodovky demontované v danej zmene. Defektný list pozostáva zo štyroch samostatných častí. Prvá, v ktorej sú uvedené všetky diely, ktoré prešli kontrolou a triedením, ich katalógové číslo a výsledky kontroly, je hlavná časť a odovzdáva sa výrobnému oddeleniu dielne alebo závodu. Druhá, ktorá udáva počet vhodných dielov, prichádza spolu s dielmi do medziskladu vhodných dielov alebo do montážnej časti montážnej dielne. Tretí, ktorý udáva počet dielov na opravu, sa spolu s dielmi posiela do príslušných dielní na reštaurovanie alebo do skladu dielov čakajúcich na opravu. Posledná, štvrtá časť zoznamu, ktorá uvádza počet nepoužiteľných dielov, sa odovzdáva spolu s nepoužiteľnými dielmi do skladu šrotu.

Proces zisťovania defektov dielov pozostáva z niekoľkých postupne vykonávaných kontrolných metód: vonkajšia kontrola, vykonaná na identifikáciu viditeľného poškodenia; merania dielov; metódy fyzikálnej kontroly (magnetické, ultrazvukové, luminiscenčné, röntgenové atď.).

Na stanovenie pevnostných charakteristík základného kovu a zvarových spojov sa stanovia mechanické vlastnosti. Pozrime sa na niektoré z týchto metód.

Všetky diely sú podrobené vonkajšej kontrole, aby sa identifikovali viditeľné poškodenia: škrabance, ryhy, praskliny, otrepy, povrchové chyby vo zváraných, spájkovaných a nitovaných spojoch. Vonkajšia kontrola sa vykonáva voľným okom alebo v prípade potreby pomocou lupy.

Meraním dielov sa zisťujú geometrické rozmery dielov, odchýlky od ich správneho geometrického tvaru (kužeľovitosť, oválnosť, ohyb, krútenie) a veľkosť povrchového opotrebenia. Povrchy niektorých častí sú testované na tvrdosť. Jednotlivé diely sú kontrolované na pružnosť (pružiny, pružiny). Merania sa vykonávajú univerzálnymi meracími prístrojmi (kalipery, posuvné meradlá, posuvné meradlá, posuvné meradlá, mikrometre, indikátorové vŕtacie meradlá, sondy, polomery atď.), špeciálnymi meracími prístrojmi (závitomery, hladké meradlá, sponky, šablóny atď.), špeciálne prístroje a prístroje (tvrdomery, prístroje na zisťovanie pružnosti pružín, prístroje na meranie axiálneho a radiálneho hádzania guľôčkových ložísk a pod.). Pri výbere meracích prístrojov je potrebné vziať do úvahy konfiguráciu, rozmery a triedu presnosti kontrolovanej časti.

Na identifikáciu skrytých defektov v častiach (výlevky, troskové inklúzie, vlasové línie, vnútorné trhliny atď.) sa používajú metódy fyzickej kontroly: magnetické, fluorescenčné, ultrazvukové, röntgenové. Časti pracujúce v podmienkach striedavého zaťaženia (ojnice, kľukové hriadele atď.) podliehajú takejto kontrole. Pozorne by ste mali sledovať časti, ktorých činnosť súvisí s bezpečnosťou premávky (dvojnožky riadenia, riadené nápravy atď.).

Magnetická metóda je založená na tom, že pri prechode magnetického toku cez riadenú časť v miestach povrchových a vnútorných defektov vznikajú disipačné toky, ktoré sa zisťujú pomocou magnetického prášku alebo indukčnej cievky. Po kontrole sa diel demagnetizuje. Na kontrolu dielov touto metódou sa používajú univerzálne magnetické defektoskopy typu MDV (obr. 18), M-217 atď.. Pri kontrole defektoskopom MDV sa dielce uložia na hranoly 3. Následne pomocou nožný pedál, zdvihnú sa na úroveň pólových nástavcov elektromagnetu a stlačia sa rukoväťou 5 Tesný kontakt dielca s pólovými nástavcami zabezpečuje upínací mechanizmus poháňaný rukoväťou. Elektromagnety sa zapnú a dielec sa posype magnetickým práškom (krokus).

Ryža. 18. Univerzálny magnetický defektoskop typu MDV

Podstatou ultrazvukovej metódy je, že pri šírení ultrazvuku časťami sa jeho vibračná energia odráža od rozhrania medzi dvoma médiami, napríklad vzduch-kov v trhline, alebo cudzí inklúzny kov v troskových inklúziách atď.

Existujúce typy návrhov ultrazvukových defektoskopov sú založené na tieňovom alebo pulznom princípe detekcie defektov.

Tieňová metóda je spojená s objavením sa oblasti „zvukového tieňa“ za defektom. Pomocou tejto metódy sú výrobky jednoduchého tvaru a malej hrúbky kontrolované s obojstranným prístupom. Pulzná metóda je založená na odraze ultrazvukových vibrácií od povrchu defektu. Ovládanie touto metódou sa vykonáva s prístupom k dielu z jednej strany. Uvažujme ako príklad prevádzkovú schému ultrazvukového defektoskopu pracujúceho tieňovou metódou (obr. 19). Krátke elektrické impulzy z ultrazvukového generátora sú privádzané do piezoelektrického žiariča, ktorý ich premieňa na ultrazvukové vibrácie. Tieto vibrácie sa prenášajú vo forme ultrazvukových vĺn na ovládanú časť. Ak na jeho povrchu nie je žiadna chyba, potom sa ultrazvukové vlny dostanú do piezoelektrického prijímača. Tieto vlny po premene na elektrické impulzy a zosilnení v zosilňovači sú zaznamenané indikátorom (obr. 19, a). Ak sa pri pohybe vysielača a prijímača pozdĺž testovanej časti vyskytne defekt v dráhe ultrazvukových vĺn (obr. 19, b), potom sa vlny vysielané vysielačom odrazia od povrchu defektu a nedosiahnu prijímač. Zmena polohy šípky indikátora indikuje, že v danom mieste dielu je chyba.

Povaha chýb a spôsoby technickej kontroly niektorých typických častí. Medzi typické časti patria bloky valcov motora, kľukové hriadele, ozubené kolesá, guľkové ložiská, drážkované hriadele, ojnice atď.

Bloky valcov motora môžu mať nasledujúce chyby: praskliny a priechodné otvory na povrchu bloku, zlyhanie závitu v otvoroch so závitom, zlomenie čapov, vodný kameň v dutine vodného plášťa, opotrebovanie valcov bloku, deformácia hornej roviny bloku, opotrebovanie otvorov pre puzdrá vačkového hriadeľa, opotrebovanie otvorov pre hlavné vložky atď.

Praskliny, priechodné diery, odizolované závity, zlomené kolíky a vodný kameň možno zistiť vonkajšou kontrolou. Trhliny nezistené vonkajšou kontrolou sa zisťujú počas hydraulickej skúšky tesnosti bloku.

Priemery pracovných plôch vložiek sa merajú meracím vrtomerom v rovinách rovnobežných a kolmých na os kľukového hriadeľa v mieste zodpovedajúcom krajnej polohe piestneho krúžku, keď je piest v hornej úvrati. Veľkosť opotrebenia je určená najväčším priemerom. Na základe získaných údajov sa určí, do akej veľkosti opravy by sa mala pracovná plocha vložky spracovať. Otvory pre hlavné ložiská a puzdrá vačkového hriadeľa sú tiež merané dieromermi (možno merať pomocou mikrometrických meradiel) v dvoch rovinách. Veľkosť opotrebenia je určená najväčším priemerom. Deformovanie hornej roviny kvádra je kontrolované pravítkom pomocou spáromeru.

Kľukové hriadele môžu mať nasledujúce chyby: ohnutie, opotrebovanie čapov hlavnej a ojnice, prasknutie závitu v otvoroch, praskliny a ryhy na čapoch. Pretrhnutie závitu, praskliny a ryhy možno zistiť vonkajšou kontrolou. Priemery hlavných a ojničných čapov kľukového hriadeľa sa merajú mikrometrom v dvoch zónach umiestnených 10-12 mm v blízkosti filiet v dvoch vzájomne kolmých smeroch: v rovine prechádzajúcej osami hlavných a zodpovedajúcich ojničných čapov, a v rovine na ňu kolmej. Hodnota zúženia je definovaná ako rozdiel medzi najväčším a najmenším priemerom hrdla, meraný v dvoch zónach a vzájomne kolmých rovinách. Množstvo ovality sa určí odčítaním od najväčšieho priemeru krku najmenšieho, meraného v rovnakom páse, ale v rôznych rovinách.

Na základe výsledkov merania sa určí miera opotrebenia (s prihliadnutím na hodnoty odierania, ovality a kužeľa na čapoch) a následne sa určí, na akú veľkosť opravy majú byť čapy kľukového hriadeľa opracované. Ohýbanie hriadeľa je riadené indikátorom pozdĺž stredného čapu, ktorý je umiestnený s vonkajšími hlavnými čapmi na hranoloch.

Ozubené kolesá (ozubené kolesá) môžu mať chyby: opotrebovanie zubov, odštiepenie, preliačiny, praskliny alebo mikrotrhlinky na povrchu zubov. Opotrebenie zubov v hrúbke je riadené posuvným meradlom, tangenciálnymi a optickými meradlami ozubených kolies a šablónami. Merania sa vykonávajú pozdĺž tetivy počiatočného kruhu troch zubov umiestnených pod uhlom 120 ° voči sebe v dvoch sekciách. Odštiepenie, preliačiny, praskliny alebo vlasové trhliny na povrchu zubov možno zistiť vizuálnou kontrolou pomocou lupy s 10-násobným zväčšením.

Guličkové ložiská môžu mať chyby: odštiepený kov alebo praskliny na krúžkoch, odštiepenie alebo odlupovanie valivého povrchu, poškodenie klietok, zafarbenie krúžkov, zväčšené axiálne a radiálne vôle.

Axiálne a radiálne vôle sa ovládajú pomocou špeciálneho zariadenia (obr. 20). Ostatné závady je možné zistiť vonkajšou kontrolou pomocou lupy s 10-násobným zväčšením.

Drážkované hriadele môžu mať tieto hlavné chyby: ohnutý hriadeľ, opotrebovanie ložiskových plôch a opotrebovanie drážok pozdĺž šírky. Ohyb hriadeľa sa kontroluje v stredoch stroja alebo prípravku pozdĺž neopotrebovanej časti drážok pomocou číselníka. Veľkosť opotrebenia na ložiskových plochách a opotrebenie šírky drážok možno určiť pomocou meraní pomocou mikrometrov alebo posuvných meradiel.

Ryža. 20. Stanovenie vôle v guľkových ložiskách:

a-zariadenie na určenie hodnôt radiálnej vôle; b-zariadenie na určenie hodnôt axiálnej vôle; c - kontrola hodnôt axiálnej vôle bez zariadenia

Ojnice môžu mať chyby: ohnutie, skrútenie, opotrebovanie otvoru v hornej hlave ojnice. Ohýbanie a krútenie sa kontroluje pomocou špeciálneho zariadenia. Miera opotrebenia otvoru v hornej hlave ojnice sa zisťuje meraním priemeru otvoru pomocou meracej diery.

Ryža. 21. Tabuľka na detekciu chýb hardvéru

Organizácia pracovísk. Pri kontrole a triedení sú pracoviská organizované v oddelení kontroly a triedenia v demontážni. Je vhodné špecializovať pracoviská na skupiny dielov určitého typu. Napríklad pracovisko na detekciu defektov hardvéru (skrutky, matice, podložky a pod.) častí prevodoviek, motorov a pod.. Špecializácia pracovísk umožňuje lepšie využitie zariadení, prístrojov a nástrojov, uľahčuje prácu kontrolórom, čo v konečnom dôsledku zvyšuje produktivitu práce a zlepšuje kvalitu detekcie chýb dielov. Na pracovisku je nainštalovaný stôl alebo pracovný stôl. Kryty stolov sú rozdelené do zón: pre diely čakajúce na zistenie defektu; na detekciu defektov dielov; na triedenie dielov na dobré, zlé a vyžadujúce opravu; pre technickú dokumentáciu. Na ovládanie veľkých dielov na pracovisku sú k dispozícii plošiny s kalibračnými doskami. Pracovisko musí byť vybavené všetkými zariadeniami, zariadeniami a nástrojmi potrebnými na kontrolu. Detektory chýb, centrá a ďalšie zariadenia sú inštalované samostatne na stoloch-stojanoch. Na uloženie riadiacich prístrojov a nástrojov na pracovisku sú nainštalované skrine a regály. Na akumuláciu a prepravu dielov je potrebné zabezpečiť špeciálne kontajnery. Ako vozidlá sa používajú elektrické vozidlá so zdvíhacou plošinou alebo vysokozdvižné vozíky. Na zdvíhanie veľkých a ťažkých dielov je pracovisko vybavené zdvíhacím zariadením.

TO Kategória: - Oprava cestných vozidiel