Verificarea primei piese utilizabile. Stagiu preuniversitar la OJSC „Promtractor”. Procedura de prezentare si acceptare a produselor de control al calitatii

Scopul lucrării: stăpânirea tehnicilor de monitorizare a adecvării pieselor folosind calibre.

Exercițiu: studiați designul calibrelor - dopurile netede ale calibrelor definitive de forme cilindrice și conice, capsele de calibre definitive - și învățați cum să evaluați adecvarea pieselor folosind aceste instrumente. Trimiteți raportul în scris.

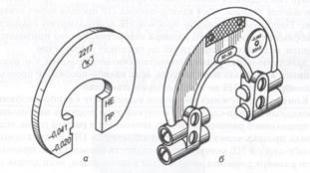

Fig 3.1 Fig. 3.2

Echipament material: limitează ecartamentul de dop cilindric neted (Fig. 3.1), limitează ecartamentul cu clemă rigidă (Fig. 3.2, A)și reglabil (Fig. 3.2, b), ecartament conic neted final, piese de măsurare a bucșei conice, schițe ale pieselor.

PROCEDURA DE LUCRU

1. Familiarizați-vă cu regulile de siguranță atunci când efectuați lucrări pentru a verifica adecvarea unei piese.

2. Repetați informații despre scopul calibrelor, caracteristicile acestora

desene. Luați în considerare mostre de diferite tipuri de calibre.

1. Determinați adecvarea dimensiunilor controlate ale pieselor folosind diferite tipuri de calibre.

2. Scrieți un raport.

MĂSURARE

În laborator și în lucrările practice, calibrele-dopuri netede limitatoare sunt folosite pentru a controla găurile, iar calibrele - capse - pentru a controla dimensiunile exterioare. Calibrele limită sunt numite calibre limită deoarece controlează adecvarea dimensiunilor limită cele mai mari și cele mai mici ale unui element de piesă. Calibrele sunt împărțite în pass-through (marcate cu PR) și non-pass-through (marcate cu NOT). Butonul de trecere PR controlează adecvarea celei mai mici dimensiuni maxime din gaură. Dimensiunea este considerată valabilă dacă gabaritul PR trece prin orificiu. Un indicator de dop fără acces NU controlează adecvarea celei mai mari dimensiuni maxime a găurii. Dimensiunea este considerată valabilă dacă gabaritul NU se potrivește în orificiu.

Mărimea reală a găurii este considerată validă, adică în intervalul de toleranță, dacă ecartamentul PR a trecut, dar ecartamentul NU a trecut prin orificiu.

Dimensiunile exterioare sunt controlate folosind calibre de clemă. Ecartamentul cu clemă de trecere PR controlează adecvarea celei mai mari dimensiuni de limitare a unui element de piesă. Această dimensiune este potrivită dacă piesa a trecut prin proeminențele gabaritului PR. Un indicator de interdicție NU controlează adecvarea celei mai mici dimensiuni limită a unui element de piesă. Această dimensiune este valabilă dacă piesa nu trece prin proeminențele ecartamentului clemei NU.

Dimensiunea reală a piesei este considerată valabilă dacă piesa a trecut prin proeminențele gabaritului PR și nu a trecut prin proeminențele gabaritului HE. Dacă ecartamentul de clemă PR nu trece, iar gabaritul de clemă NU trece prin elementul controlat al piesei, atunci piesa este considerată defectă și nepotrivită pentru utilizarea prevăzută.

Calibrele conice pentru scule sunt utilizate pentru a controla atât conurile interne ale produselor (găuri în axuri, cuve, bucșe adaptoare), cât și conurile externe (code de foraj, freze, alezoare, robinete). Calibrele de conicitate pentru scule au un unghi de conicitate precis și o rugozitate scăzută a suprafeței. Ecartamentul dopului conic are două semne inelare (Fig. 3.3), dintre care unul corespunde secțiunii transversale a bazei mai mari a conului, celălalt este plasat de primul la o distanță corespunzătoare valorii de toleranță pentru această dimensiune. Ecartamentul bucșă conică (Fig. 3.4) are un capăt cu o gaură, al cărui diametru este egal cu diametrul bazei mai mari a conului exterior controlat, în timp ce la celălalt capăt, în care se extinde gaura conică mai mică, există este o margine. Înălțimea pervazului este egală cu toleranța de dimensiune (prin analogie cu distanța dintre marcajele ecartamentului bucșei).

Dimensiunile reale ale piesei sunt considerate valabile dacă suprafața de capăt a piesei controlate cu orificiu conic se află între reperele ecartamentului dopului conic sau coincide cu unul dintre ele.

Când se inspectează o piesă cu un ecartament bucșă, suprafața de capăt a inspectată

piesa trebuie să fie între suprafețele proeminenței sau să coincidă cu una dintre ele.

PARTE MĂSURATE

Calibrele sunt folosite pentru a controla adecvarea diferitelor piese. Acestea pot fi un manșon cu o gaură cilindrică, o parte limitată de plate, o parte cu o gaură conică și o parte cu o tijă conică, adică o parte cu o suprafață conică exterioară

PREGĂTIREA PENTRU MĂSURĂTORI

1. Ștergeți bine suprafețele piesei care urmează a fi controlată folosind manometre.

2. Verificați suprafețele manometrelor și luați măsurile corespunzătoare dacă este necesar.

EFECTUAREA MĂSURĂTORILOR

Partea de trecere a gabaritului de dimensiunea corespunzătoare este introdusă în orificiul cilindric al bucșei și se verifică dacă se potrivește în orificiu. Dacă gabaritul se încadrează în orificiu, acesta este îndepărtat, manșonul este răsturnat și se introduce partea care nu poate fi trecută a gabaritului. Dacă această piesă se potrivește și în orificiu, atunci piesa nu îndeplinește cerințele, deoarece partea care nu trece a dopului nu ar trebui să se potrivească în orificiu.

Controlul dimensiunilor exterioare ale unei piese limitate de suprafețe plane se realizează cu un calibre cu clemă. Introduceți partea de dimensiune controlată în locașul suportului de dimensiunea corespunzătoare. Dacă piesa trece între proeminențele suportului PR și nu trece între proeminențele suportului NOT, atunci

dimensiunea este potrivita. Dacă piesa se potrivește atât prin proeminențele PR, cât și prin proeminențele NOT, sau dacă nu se potrivește prin aceste proeminențe, atunci dimensiunea este incorectă.

Când verificați un orificiu conic, utilizați un calibre pentru dop conic cu semne pe suprafață distanțate unul de celălalt T. Pentru control, se introduce un gabarit conic, care are o conicitate corespunzatoare conicitatii orificiului testat si se apreciaza pozitia suprafetei de capat a manșonului: daca este situat intre marcajele de pe gabaritul dopului sau coincide. cu unul dintre ele, atunci gaura este făcută corect și piesa poate fi considerată potrivită.

Verificarea adecvării suprafeței conice exterioare a piesei se efectuează folosind un calibre - o bucșă, la care distanța T egală cu valoarea toleranței. Suprafața conică controlată a piesei este introdusă în orificiul gabaritului bucșei și se evaluează locația suprafeței de capăt a piesei controlate. Dacă este situat între marginile proeminenței ecartamentului bucșei sau coincide cu una dintre ele, atunci suprafața conică este considerată adecvată.

Dacă suprafața de capăt a piesei nu ajunge la suprafața marginii sau se extinde dincolo de aceasta, piesa este considerată defectă.

1. Indicarea temei, scopul lucrării, sarcina și mijloacele de măsurare.

2. Imaginea unei piese cu un orificiu cilindric și un dop cilindric neted de limitare, indicând dimensiunile părților trece prin PR și ale părților care nu se traversează ale dopului-gabar.

3. Imagine a poziției piesei și a gabaritului de dop la verificarea adecvării găurii conice, dacă piesa este adecvată.

4. Înregistrarea condițiilor de funcționare a pieselor la monitorizarea găurilor.

5. Imaginea unei schițe a piesei și a gabaritului utilizat pentru control

adecvarea dimensiunilor exterioare ale piesei. Indicarea dimensiunilor dintre proeminențele traverselor PR și ale părților NU netrascendente ale suportului.

1. Înregistrarea condițiilor de funcționare a pieselor la inspectarea suprafețelor exterioare.

2. Imagine a controlului suprafeței conice exterioare folosind o conică

gabaritul bucselor in pozitia in care suprafata conica este considerata potrivita.

1. Concluzie privind adecvarea pieselor controlate de forme cilindrice și conice.

ÎNTREBĂRI DE CONTROL

1. În ce scop sunt folosite calibrele?

2. Ce tipuri de calibre se numesc limitatoare?

3. Ce modele de dopuri și suporturi de calibre sunt folosite?

4. Cum sunt marcate piesele de calibru?

5. În ce caz dimensiunea unei piese este considerată acceptabilă în timpul inspecției?

6. Care este distanța dintre semnele de pe ecartamentul conic - dop?

CRITERIU DE EVALUARE

1. Imaginea unei piese cu un orificiu cilindric și un dop cilindric neted de limitare, indicând dimensiunile părților care trece prin PR și ale părților netrebătoare ale dopului-gabar 1 punct

2. Înregistrarea condițiilor de funcționare a pieselor la monitorizarea găurilor 1 punct

3. Imaginea unei schițe a piesei și gabaritul utilizat pentru a controla adecvarea dimensiunilor exterioare ale piesei. Indicarea dimensiunilor dintre proeminențele traverselor PR și netrecătoare NU părți ale suportului 1 punct

4. Înregistrarea condițiilor de funcționare a pieselor la inspectarea suprafețelor exterioare

5. Imagine de control al suprafeței conice exterioare utilizând un ecartament cu bucșă conică în poziția în care suprafața conică este considerată adecvată 1 punct

6. Concluzie privind adecvarea pieselor controlate de forme cilindrice si conice 1 punct

7. Răspunsuri la întrebările de control 1 punct

LUCRARE PRACTICĂ Nr 6

Sarcinile principale ale departamentelor de control tehnic sau ale departamentelor de control tehnic sunt prevenirea producerii (livrării) de produse de către o întreprindere (asociație) care nu îndeplinesc cerințele standardelor, specificațiilor tehnice, mostrelor aprobate etc., precum și întărirea producției. disciplina si cresterea responsabilitatii tuturor nivelurilor de productie pentru produsele fabricate de calitate.

Pentru îndeplinirea acestor sarcini, departamentul de control tehnic (departament):

asigură dezvoltarea și îmbunătățirea sistemului de control tehnic, pentru care efectuează o analiză sistematică a eficacității sistemului de control al calității, elimină cauzele produselor de calitate scăzută, lucrează pentru creșterea productivității lucrătorilor din controlul calității și, de asemenea, organizează și implementează metode progresive de monitorizare și evaluare a calității produselor (control activ, statistic, nedistructiv, automat);

efectuează controlul de intrare, operațional și de recepție, care sunt prevăzute de procesul tehnologic;

atribuie și efectuează inspecții aleatorii ale diverselor obiecte neprevăzute de procesul tehnologic aprobat, necesare pentru a asigura eliberarea produselor în conformitate cu cerințele stabilite;

efectuează controlul selectiv al disciplinei tehnologice;

întocmește documente pe baza rezultatelor controlului, precum și documente care conțin justificarea tehnică pentru depunerea reclamațiilor către furnizori;

împreună cu angajații altor divizii ale întreprinderii (asociație), prezintă produsele finite reprezentantului clientului în cazurile prevăzute de termenii de livrare;

participă la testarea mostrelor de produse noi și modernizate, precum și la coordonarea documentației tehnice pentru aceste produse pentru a oferi condiții pentru un control eficient al calității (acest lucru ia în considerare indicatorii de fabricabilitate a designului în timpul controlului tehnic și testabilității, precum și indicatorii de control); ^

participă la organizarea colectării, analizei și sintezei datelor privind proprietățile produselor fabricate de întreprindere, la analizarea cauzelor defectelor și la elaborarea măsurilor pentru eliminarea acestora și prevenirea defectelor, monitorizează implementarea și eficacitatea acestor măsuri;

ține evidența reclamațiilor pentru neconformitatea produselor furnizate de întreprindere cu cerințele stabilite și întocmește pentru depunerea în modul prescris un raport privind calitatea produselor în forma aprobată de Republica Socialistă Centrală Sovietică;

participă la lucrările de certificare a calității produselor în toate etapele, inclusiv certificarea locurilor de muncă și adecvarea profesională a interpretului;

controlează implementarea lucrărilor de izolare a produselor respinse și etichetarea lor în consecință;

efectuează controlul selectiv al produselor produse de ateliere, secții, echipe și angajați individuali trecuți la autocontrol;

ia parte la intocmirea contractelor de furnizare in ceea ce priveste acordul asupra conditiilor de acceptare a calitatii;

elaborează propuneri care vizează stimularea producției de produse de înaltă calitate și combaterea producției de produse de calitate scăzută.

Inspecție de intrare (ținând cont de GOST 24297-80). Controlul de calitate a componentelor, semifabricatelor și materialelor este introdus în întreprinderi pentru a stabili conformitatea calității componentelor, semifabricatelor, pieselor și materialelor în conformitate cu parametrii specificați în standarde, specificații tehnice și aprovizionare. contracte pentru aceste produse, semifabricate și materiale.

Acest control se efectuează de comun acord cu furnizorii acestor produse, semifabricate și materiale. Necesitatea introducerii controlului de intrare este determinată de întreprinderea consumatoare. Dacă, în timpul inspecției de intrare, se dezvăluie calitatea scăzută a componentelor, semifabricatelor și materialelor furnizate, atunci inspecția de intrare se efectuează în totalitate în conformitate cu documentația de reglementare și tehnică privind furnizarea acestor componente, semi- produse si materiale finite.

Dacă nu există reguli pentru inspecția de intrare în standarde, specificații sau contracte, lista produselor supuse inspecției de intrare, tipul și planul de inspecție sunt stabilite de consumator, dacă este necesar, de comun acord cu producătorul (furnizorul).

Lista produselor supuse inspecției, tipul și planul de control al produsului sunt întocmite de serviciile tehnice ale întreprinderii în acord cu departamentul de control al calității și aprobate de inginerul șef sau managerul întreprinderii.

Controlul operațional este efectuat pentru a preveni în timp util abaterile de la cerințele de proiectare și documentația tehnică de reglementare în fabricarea pieselor, unităților de asamblare, precum și pentru a identifica natura și cauzele abaterilor de la procesele tehnologice în timpul producției și elaborării măsurilor. vizând asigurarea stabilităţii calităţii produselor.

Obiectivele controlului operațional sunt:

verificarea conformității modurilor și parametrilor procesului tehnologic cu cerințele documentației tehnologice;

reglementarea procesului tehnologic, adică efectuarea ajustărilor necesare la cursul procesului tehnologic pe baza rezultatelor verificării modurilor și parametrilor acestuia sau a calității pieselor și unităților de asamblare.

Controlul operațional se realizează de către executanți ai operațiunilor, maiștri și lucrători din departamentul de control al calității conform planurilor stabilite prin documentația relevantă și în funcție de cerințele privind calitatea pieselor și a unităților de asamblare.

Controlul operațional se efectuează, de regulă, în toate etapele producției. La organizarea controlului operațional, este foarte important să se asigure continuitatea controlului și acoperirea controlului tuturor operațiunilor tehnologice care determină calitatea produsului. Principiul continuității controlului se bazează pe legătura inextricabilă dintre procesul tehnologic și operațiunile de control. În același timp, procesul tehnologic este monitorizat și ajustat pe toată durata implementării acestuia.

Utilizarea pe scară largă a metodelor de control activ face posibilă ajustarea în timp util a procesului tehnologic, reajustarea echipamentelor și menținerea modurilor optime de procesare. Această problemă poate fi rezolvată pe deplin folosind metode statistice de monitorizare și reglare a proceselor tehnologice. În timpul controlului operațional al caracteristicilor procesului tehnologic se verifică: starea sculei de tăiere utilizată, modurile de funcționare ale mașinilor; regimul de temperatură și concentrația băii, timpul de menținere, numărul de piese încărcate în timpul tratamentului termic etc.

Inspecția de recepție este efectuată pentru a stabili dacă sunt adecvate pentru livrare sau utilizare a produselor complete fără defecte.

Obiectivele controlului de acceptare sunt de a verifica:

calitatea asamblarii, reglajul, ajustarea caracteristicilor de performanta ale produselor finite;

disponibilitatea documentației însoțitoare necesare care confirmă acceptarea pieselor și a unităților de asamblare;

etichetare, conservare, ambalare și containere;

completitudinea produselor finite.

Controlul calității de acceptare a produselor finite este efectuat de departamentul de control al calității și de reprezentanții clienților.

Atunci când se organizează teste de mostre în serie, întreprinderea este ghidată de cerințele standardelor de stat. Produsele sunt supuse următoarelor teste: de acceptare, periodice și standard.

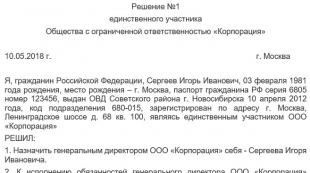

Procedura de prezentare și acceptare a produselor fabricate este următoarea. Doar produsele adecvate pot fi prezentate departamentului de control al calității. Toată documentația tehnică necesară și însoțitoare (hărți de traseu, comenzi de lucru, rapoarte de schimb etc.) sunt transferate departamentului de control al calității. Înainte de a prezenta produsul pentru control, antreprenorul trebuie să asigure calitatea fabricării acestuia și să pregătească documentația de însoțire. Produsul este prezentat angajatului de control al calității de către maistrul de producție, care, înainte de a completa documentația de însoțire, trebuie să verifice personal calitatea produsului și conformitatea acestuia cu documentația tehnică.

Verificarea pieselor reprezintă o etapă critică în procesul tehnologic de reparare a motoarelor diesel. Calitatea și costul reparației unităților depind de organizarea controlului. Dacă controlul este insuficient de atent, calitatea reparațiilor diesel poate scădea.

Exagerat de greu inspecția pieselor poate provoca un consum excesiv de piese de schimb, rezultând o creștere a costului reparației motoarelor diesel.

În timpul procesului de inspecție se determină starea tehnică a pieselor, acestea sunt sortate în cele care sunt adecvate, cele care necesită reparații și cele care sunt inutilizabile și, în plus, se determină traseul de reparare a pieselor.

Piesele adecvate care pot fi furnizate unui motor diesel fără reparații sunt trimise la depozitul de asamblare. Piesele care necesită reparații sunt trimise la depozitul de piese care așteaptă reparații. Piesele supuse respingerii din cauza condițiilor tehnice sunt livrate la un depozit de fier vechi. Unele piese inutilizabile sunt identificate în timpul dezasamblarii motorinei, cum ar fi carcase de rulmenți, segmente de piston, garnituri de cap, piese de cauciuc, garnituri de hârtie și piese rupte. Aceste piese, fără a fi curățate sau degresate, sunt trimise direct la depozitul de fier vechi. În timpul inspecției, piesele sunt marcate cu vopsele.

Astfel, piesele respinse sunt marcate cu vopsea rosie in locul in care se constata defectul; piesele de reparat sunt marcate cu vopsea verde. Piesele utile nu sunt de obicei marcate cu vopsea. Cei mai responsabili dintre ei sunt marcați cu marca personală a controlorului.

Pentru piese precum carterul, arborele cotit, chiulasa și carcasa pompei de combustibil, se întocmește un pașaport în care sunt înregistrate rezultatele inspecției și măsurării. Acest document notează, de asemenea, dimensiunile principale după repararea piesei. Ulterior, pașapoartele sunt depuse în dosarul de motorină.

Starea tehnică a pieselor este determinată pe baza condițiilor tehnice. Specificațiile tehnice indică următoarele date:

- Caracteristici generale ale piesei (material, tratament termic, duritate și dimensiuni principale).

- Posibile defecte ale piesei și metode de detectare a acestora.

- Dimensiune acceptabilă a piesei fără reparații.

- Limită dimensiune.

- Semne ale unei căsătorii definitive.

- Metode de reparare a pieselor.

Caracteristicile generale ale piesei sunt compilate conform desenului de lucru. Posibilele defecte ale unei piese pot fi identificate în timpul funcționării sau testării pe termen lung a mașinilor.

Dimensiunile maxime și admisibile ale piesei sunt de asemenea determinate experimental. Dimensiunea limită este dimensiunea la care piesa nu este potrivită pentru utilizare ulterioară. Această piesă este reparată sau înlocuită cu una nouă.

Piesele cu uzură mai mică decât limita pot fi furnizate la motoarele diesel. Prin urmare, uzura acceptabilă este o astfel de uzură, modificarea în care în timpul funcționării piesei până la următoarea reparație nu depășește limita. Semnele defectelor finale sunt prezența coroziunii și fisurilor ireparabile, precum și modificări ale formei geometrice și dimensiunilor piesei dincolo de limită, atunci când aceasta nu poate fi restaurată prin metodele de reparație acceptate în prezent.

Specificațiile sunt un document de reglementare și se aplică numai unei anumite mărci sau modele de motor. În procesul de îmbunătățire a reparațiilor, pe baza experienței acumulate în producție, condițiile tehnice sunt ajustate: limitele de uzură admisă a unei piese sunt modificate și sunt introduse noi metode de reparație.

Datorită introducerii noilor metode de reparare, gama de piese reparabile se extinde. O serie de piese care nu au fost reparate anterior sunt acum restaurate cu succes. Propunerile de raționalizare și invențiile de lucru joacă un rol major în îmbunătățirea metodelor de reparare a pieselor.

Cu toate acestea, modificările la specificațiile tehnice se fac după teste experimentale repetate și cu permisiunea organizației care aprobă acest document.

În timpul procesului de inspecție, se stabilește calea de reparație a piesei. Cu tehnologia rutei, productivitatea muncii crește și costul reparațiilor scade, deoarece această metodă elimină posibilitatea operațiunilor inutile și scurtează traseul piesei. În plus, calitatea reparației pieselor este îmbunătățită și este asigurat ritmul de eliberare a motoarelor diesel din reparație.

Rezultatele inspecției pieselor sunt înregistrate în declarație. În urma înregistrărilor, se determină numărul de piese adecvate, cele care necesită reparații și piese respinse.

Pe baza rezultatelor înregistrărilor zilnice, se apreciază cât de mult diferă numărul real de piese respinse de standardele de schimb stabilite (raportul de schimb).

Coeficientul de schimbare este determinat de raportul dintre numărul de părți respinse Nv și numărul total de părți Ntot ale unui articol dat:

Acest coeficient se stabilește pe baza procesării unui număr mare de declarații. Coeficienții aflați sunt aprobați de organizațiile departamentale și pot fi revizuiți în același mod ca și specificațiile tehnice.

Pentru controlul și sortarea pieselor la instalațiile de reparații, se folosesc următoarele metode:

- Inspecție externă pentru identificarea fisurilor, spargerii și a altor daune;

- testarea cu dispozitive speciale pentru detectarea fisurilor invizibile pentru ochi;

- măsurarea dimensiunilor pentru determinarea uzurii suprafețelor de lucru;

- testarea cu dispozitive speciale pentru a detecta îndoirea, răsucirea și deformarea;

- verificarea etanșeității și densității pieselor;

- verificarea rigiditatii arcului.

Controlul și sortarea pieselor începe cu o inspecție externă, dar în timpul căreia se evidențiază prezența zgârieturilor, crăpăturilor, zgârieturilor, cavităților și coroziunii. În timpul inspecției externe, pot fi detectate și modificări ale stratului de suprafață al metalului, de exemplu, supraîncălzirea unei piese din cauza prezenței culorilor pătate.

O inspecție externă nu poate detecta mici fisuri și defecte interne, așa că în acest scop sunt utilizate metode speciale de inspecție.

După demontare, piesele degresate, spălate, curățate sunt trimise în zona de control și sortare. Controlul și sortarea pieselor auto este una dintre domeniile de bază și critice ale unei întreprinderi de reparații.Această zonă este subordonată departamentului de control tehnic al fabricii, ceea ce face posibilă controlul activității departamentului de dezasamblare.

Aproape toate piesele unităților dezasamblate sunt trimise în zona de control și sortare. Doar sursa de alimentare si echipamentele electrice, piesele caroseriei, arcuri, calorifere, rezervoare de combustibil, precum si cadrele sunt inspectate si sortate direct in compartimentele unde sunt reparate.

Scopul principal al controlului este de a determina starea tehnică a pieselor și de a le sorta în grupuri adecvate: adecvate, necorespunzătoare și care necesită restaurare.

Condițiile tehnice de control-sortare sunt elaborate pe baza cercetărilor și materialelor practice privind uzura și deteriorarea pieselor și metodele de refacere a acestora și sunt aprobate de o organizație superioară (minister).

Specificațiile tehnice sunt întocmite sub formă de carduri separate, care indică posibilele defecte ale piesei, metodele de identificare a acestora, instrumentele și dispozitivele necesare pentru testare și, în unele cazuri, echipamente speciale. Cardurile indică, de asemenea, date privind cantitatea de uzură admisă, dimensiunile pieselor adecvate pentru utilizare fără restaurare, adecvate pentru restaurare și dimensiunile maxime ale pieselor la care ar trebui respinse. În același timp, oferă instrucțiuni privind abaterile permise de la forma geometrică corectă a pieselor: ovalitate, conicitate, curbură etc.

Nu numai calitatea reparațiilor M, ci și indicatorii tehnici și economici ai funcționării întreprinderii depind de organizarea lucrărilor de control și sortare a pieselor.

Dacă piesele inutilizabile, clasificate eronat drept adecvate, ajung în asamblarea unităților, aceasta va duce inevitabil la o scădere a calității reparațiilor. Dacă inspectorul clasifică în mod eronat piesele care sunt adecvate sau necesită restaurare ca inutilizabile, atunci numărul de piese adecvate va fi redus artificial. Va fi necesar un număr suplimentar de piese noi, iar acest lucru va duce, la rândul său, la o creștere a costului reparațiilor. Operațiunile de control pentru a determina gradul de uzură și adecvarea pieselor sunt efectuate prin inspecție externă și cu ajutorul dispozitivelor și sculelor.

O inspecție externă stabilește starea tehnică generală a piesei și identifică defecte exterioare - fisuri, adâncituri, găuri, zgârieturi etc.

Cu ajutorul instrumentelor, se determină dimensiunile geometrice ale piesei și abaterile acesteia de la forma geometrică corectă (curbură, ovalitate, torsiune).

Instrumente și dispozitive speciale sunt utilizate pentru a dezvălui defectele ascunse ale unei piese: modificări structurale ale materialului (pierderea elasticității arcurilor), cavități, linii de păr, fisuri interne etc.

Este deosebit de necesar să se monitorizeze defectele ascunse ale pieselor critice ale vehiculului care funcționează în condiții de încărcare alternativă. Acestea includ arbori cotiți, biele, știfturi de piston și supape. O mare atenție trebuie acordată identificării defectelor ascunse în piesele a căror funcționare este legată de siguranța circulației.

Cu ajutorul unor instalații speciale, se verifică și mantaua de apă a blocului și chiulasa pentru scurgeri.

Inspecția pieselor începe de obicei cu inspecția lor externă. În acest caz, se folosesc lupe simple și binoculare.

Detectoarele de defecte magnetice sunt utilizate pentru a identifica defectele ascunse și fisurile. Detectarea defectelor magnetice se caracterizează printr-o precizie destul de ridicată, un echipament simplu și necesită puțin timp alocat testării.

Esența metodei de detectare a defectelor magnetice este următoarea: dacă un flux magnetic este trecut prin partea controlată, atunci dacă există fisuri în ea, permeabilitatea sa magnetică va fi inegală, drept urmare o schimbare a mărimii și direcției. a fluxului magnetic va apărea. Apare un flux de dispersie locală, iar poli magnetici apar la limitele fisurii. După îndepărtarea câmpului de magnetizare extern, acești poli își stabilesc propriul câmp magnetic deasupra defectului. Înregistrând acest câmp magnetic local, detectăm astfel defectul.

Dintre diferitele metode de înregistrare a câmpului magnetic local, cea mai utilizată metodă este metoda pulberii magnetice, care face posibilă controlul pieselor de diferite forme și dimensiuni. Pe partea magnetizată se aplică pulbere feromagnetică - de obicei oxid de fier calcinat (crocus) - sau este stropit cu o suspensie specială - lichid (kerosen sau ulei de transformator), în care este suspendată pulbere fină de oxid de fier. Raportul dintre volumele de pulbere și lichide din suspensii este de 1:30; 1:50.

Părțile pot fi acoperite cu suspensie prin scufundarea lor într-un vas cu suspensia pentru 1-2 min.În acest caz, particulele de pulbere magnetică sub formă de vene se depun în locurile câmpului magnetic local, conturând clar locația defectului, care este apoi ușor de determinat la inspectarea piesei.

Piesele tratate termic din oțeluri aliate sunt acoperite cu o suspensie după ce au fost magnetizate. În acest caz, câmpul magnetic în locurile de defecte apare din cauza magnetismului rezidual. Pentru a detecta fisurile de suprafață, precum și la testarea pieselor cu duritate scăzută, acoperirea cu o suspensie se efectuează într-un moment în care piesele sunt sub influența unui câmp magnetic.

Pentru identificarea defectelor în direcția transversală (fisuri transversale), este extrem de important să se efectueze magnetizarea longitudinală, iar pentru identificarea defectelor longitudinale sau oblice, magnetizarea piesei circular.

Este posibilă și magnetizarea combinată (longitudinală și circulară), ceea ce face posibilă detectarea defectelor în orice direcție într-o singură etapă de magnetizare.

Magnetizarea longitudinală poate fi efectuată în câmpul unui electromagnet și în câmpul unui solenoid, iar magnetizarea circulară poate fi realizată prin trecerea unui curent continuu sau alternativ de mare putere printr-o piesă sau printr-o tijă metalică trecută printr-o piesă goală. , de exemplu, un bolt de piston.

După testarea prin metode de detectare a defectelor magnetice, piesele trebuie demagnetizate. Demagnetizarea pieselor se realizează folosind același dispozitiv pe care au fost magnetizate sau cu un dispozitiv special - un demagnetizator. Calitatea demagnetizării se verifică cu ajutorul unui dispozitiv special sau pulverizarea piesei cu pulbere de oțel. O parte complet demagnetizată nu atrage pulberea.

Folosind detectarea defectelor magnetice, puteți controla doar piesele din materiale feromagnetice (oțel, fontă). Această metodă nu este potrivită pentru testarea pieselor din metale neferoase.

În ultimii ani, metoda fluorescentă a fost folosită pentru a detecta fisurile. Esența metodei de detectare a defectelor de fluorescență este următoarea. Piesele care trebuie inspectate sunt scufundate într-o baie de lichid fluorescent timp de 10-15 min sau se aplică un lichid fluorescent pe suprafața piesei cu o perie. Dispunând de o bună umectabilitate, acest lichid pătrunde în crăpăturile părților și rămâne acolo. În 10-15 min lichidul fluorescent este spălat în câteva secunde de la suprafața pieselor cu un jet de apă rece sub o presiune de aproximativ 2 ATM; apoi piesele se usucă cu aer comprimat încălzit.

Uscarea și încălzirea ușoară a piesei contribuie la eliberarea lichidului fluorescent din fisură pe suprafața piesei și la răspândirea acestuia de-a lungul marginilor fisurilor. Pentru a identifica mai bine crăpăturile, suprafața părții uscate este pulverizată cu pulbere fină uscată de silicagel (SiO2) și ținută în aer timp de 5-30 min. Excesul de pulbere este îndepărtat prin agitare sau suflare. Pulberea uscată de gel de silice microporoasă ajută la extragerea în continuare a lichidului fluorescent din fisuri. Pulberea saturată cu lichid, care aderă la marginile fisurilor atunci când este iradiată cu raze ultraviolete, începe să strălucească cu o lumină galben-verde strălucitoare.

Următorul amestec este utilizat ca lichid fluorescent: ulei de transformator ușor (ulei de vaselină, Velocite etc.) - 0,25 l, kerosen - 0,5 l, benzină - 0,25 lși colorant - defect de culoare verde-aurie sub formă de pulbere: - 0,25 ᴦ. Amestecul se păstrează până când pulberea este complet dizolvată.

Sursa razelor ultraviolete sunt lămpile cu mercur-cuarț, a căror lumină este trecută printr-un filtru special.

Metoda fluorescenței poate detecta fisuri adânci (care strălucesc ca dungi largi), precum și fisuri subțiri și microscopice (care strălucesc ca linii subțiri). Detectarea cu ultrasunete a defectelor merită atenție. Sunt cunoscute diferite tipuri de detectoare cu ultrasunete de defecte. Metoda se bazează pe faptul că atunci când vibrațiile elastice se propagă, interfața dintre două medii (aer - metal) determină reflectarea energiei vibraționale. Dupa o inspectie externa si depistarea defectelor ascunse se verifica dimensiunile geometrice ale pieselor. Piesele sunt de obicei măsurate în zonele cu cea mai mare uzură. Pentru a determina unde să măsoare piesele, este extrem de important să cunoaștem natura uzurii acestora.

Să ne uităm la modelele de uzură ale unor piese. În timpul funcționării motorului, suprafața de lucru a cilindrilor se uzează neuniform. Pe lungimea sa se uzeaza pana la con, cea mai mare uzura observandu-se in partea superioara a cilindrului, la o distanta de aproximativ 10. mm din planul superior al blocului de cilindri. Într-un plan perpendicular pe axă, cilindrul se uzează într-un oval. Cea mai mare axă a ovalului se află într-un plan perpendicular pe axa arborelui cotit.

Uzura cilindrilor pe con se explică prin următoarele motive.

1. Gazele formate în timpul arderii combustibilului pun presiune pe segmentele pistonului, drept urmare presiunea specifică a acestuia din urmă pe peretele cilindrului crește brusc. Inelul de compresie superior exercită o presiune specifică deosebit de mare (aproximativ 30 kg/cm2), datorită căruia lubrifiantul dintre suprafața exterioară a inelului pistonului și suprafața cilindrului este stors și se creează frecare semi-uscă.

2. Ca urmare a slăbirii inelelor de piston pe pereții cilindrului, gazele care se sparg prin scurgeri în timpul comprimării și arderii amestecului de lucru suflă pelicula de ulei, înrăutățind condițiile de lubrifiere pentru suprafețele de frecare ale inelelor și cilindrului. .

3. Temperatura ridicată care apare în timpul arderii amestecului de lucru duce la o scădere bruscă a vâscozității uleiului, ceea ce reduce rezistența peliculei de ulei.

4. Reducerea vitezei de deplasare a pistonului, și deci a segmentelor pistonului, în partea superioară a cilindrului la schimbarea direcției de mișcare a pistonului contribuie și la creșterea uzurii cilindrilor din partea superioară.

5. Partea superioară a pereților cilindrului, în contact cu gazele fierbinți, este supusă coroziunii.

Uzura crescută a cilindrului este cauzată și de temperatura scăzută a cilindrului cauzată de încălcarea condițiilor termice ale motorului, precum și de opriri și porniri frecvente a motorului, în special iarna.

Uzura cilindrului pe oval are loc din următoarele motive:

a) deformarea neuniformă a pistonului când este încălzit în timpul funcționării motorului;

b) forma neregulată a secțiunii transversale a cilindrului ca urmare a deformării neuniforme a pereților acestuia la încălzire;

c) presiunea pistonului pe peretele cilindrului sub acţiunea unei forţe normale laterale, care este una dintre componentele forţei de presiune a gazului asupra pistonului.

Bilelele de biela ale arborilor cotiți ai motorului se uzează mai mult decât fuselele principale. Acest lucru se explică prin condițiile de funcționare mai dificile ale suporturilor de biele.

Gâturile se uzează până la con și oval. Uzura conului se explică prin deformații elastice ale arborelui cotit în timpul funcționării acestuia, iar uzura ovalului se datorează acțiunii forțelor de presiune a gazului și a forțelor inerțiale care acționează într-un singur plan care trece prin axele cilindrilor. Cea mai mică axă a ovalului se află în planul obrajilor arborelui cotit.

Coloanele arborelui cu came se uzează într-o formă ovală ca urmare a forțelor generate de ridicarea supapei care acționează asupra arborelui cu came într-o direcție.

Pe arborii canelați ai cutiilor de viteze, precum și pe capetele canelate ale arborilor cardanici, canelurile se uzează de-a lungul lățimii. Suprafața frontală a canelurii se uzează în direcția de rotație a arborelui. Acest lucru se explică prin faptul că această suprafață transmite forță în timpul funcționării unei conexiuni angrenate (spline).

Când se măsoară diametrele cilindrilor, se folosește de obicei un indicator de alezaj. Este extrem de important să se măsoare cilindrii la vârf, într-un loc corespunzător poziției extreme a segmentului superior al pistonului, unde uzura este cea mai mare.

Măsurătorile se fac în două direcții reciproc perpendiculare: paralelă cu axa arborelui cotit și perpendicular pe aceasta.

Gradul de uzură este determinat de cel mai mare diametru.

Rezultatele măsurătorilor sunt înregistrate într-un pașaport special. Pe baza datelor obținute, se determină la ce dimensiune de reparație trebuie procesate cilindrii blocului și dacă trebuie căptușiți.

Pistoanele motoarelor supuse unei revizii majore nu sunt verificate, deoarece toate trebuie înlocuite cu altele noi (au uzură care depășește limitele admise).

Bolțurile pistonului sunt măsurate cu micrometre sau cleme speciale. Diametrele tijei supapelor și împingătoarelor sunt măsurate în același mod.

Arborele cu came este verificat folosind un indicator de îndoire. Când îl instalați, este extrem de important să acordați atenție posibilității de funcționare a găurilor centrale. În mod similar, se verifică dacă arborii cotiți, arborii de punte, arborii cutiei de viteze etc.. Se verifică lungimea și elasticitatea arcurilor supapelor. Adecvarea unui arc este judecată de mărimea forței, care este extrem de importantă pentru comprimarea acestuia la o anumită lungime.

Diametrele fustelor principale și ale bielei arborelui cotit sunt măsurate cu un micrometru. Jurnalele trebuie măsurate în două curele situate în apropierea fileurilor în două direcții reciproc perpendiculare: într-un plan care trece prin axele fustelor bielelor principale și corespunzătoare și într-un plan perpendicular pe acesta. Rezultatele măsurătorilor sunt introduse în pașaport. La fel ca și în cazul inspecției cilindrilor motorului, aceste date servesc ca bază pentru determinarea dimensiunii de reparație a mașinilor arborelui cotit.

Pentru biele se măsoară diametrele găurilor din capul superior și inferior. Măsurătorile se fac folosind indicatori de alezaj. Orificiul din capul inferior pentru căptușeli este măsurat în două direcții reciproc perpendiculare: de-a lungul axei bielei și perpendicular pe aceasta.

Uzura dinților angrenajului în funcție de grosime este determinată de un etrier sau șabloane speciale. Dinții angrenajului se uzează neuniform; prin urmare, la monitorizare, este extrem de important să se măsoare cel puțin trei dinți așezați reciproc la un unghi de aproximativ 120°.

Pentru roți dințate conice, grosimea dinților se măsoară la capăt, în locul celui mai mare modul.

Verificarea deformarii planului de contact al chiulasei cu blocul de cilindri se efectuează pe placa de comandă cu ajutorul unui calibrator.

La uzinele de reparații, pentru a crește productivitatea inspectorilor, pentru a economisi instrumente de măsurare universale scumpe, pentru a îmbunătăți calitatea controlului (eliminarea erorilor la măsurarea dimensiunilor), se folosesc instrumente de măsurare rigide fără scară: dopuri, capse și șabloane.

Instrumentele de măsurare de inspecție pentru toate piesele supuse inspecției sunt selectate în seturi pe baza specificațiilor tehnice pentru inspecție și sortare. Este recomandat sa aveti aceste scule in seturi pentru piese ale diverselor componente si ansambluri: motor, cutie de viteze, directie etc. Prezența truselor simplifică foarte mult procesul de control.

Se verifică etanșeitatea cămășilor de apă ale chiulasei și blocului, care trebuie sparte (fisuri, găuri pe pereți).

Testarea de scurgere se efectuează pe standuri speciale cu apă sub presiune 4 kg 1 cm 2 in termen de 2 min. Pe astfel de suporturi, de obicei sunt testate nu numai blocurile de cilindri, ci și chiulasele, ᴛ.ᴇ. sunt universale.

Controlorul trebuie să se asigure că piesele care nu sunt supuse deidentificării din motive de producție sunt primite complete.

Pe baza unei inspecții externe a pieselor și a măsurătorilor efectuate, în conformitate cu condițiile tehnice de control al sortării, controlerul stabilește grupului căruia este extrem de important să se atribuie o anumită piesă.

În funcție de starea lor, piesele sunt sortate în trei grupuri:

1. Potrivit, permis pentru utilizare ulterioară fără restaurare.

2. Sub rezerva restaurării, uzura și deteriorarea cărora pot fi eliminate folosind metode de restaurare stăpânite la această întreprindere sau la o altă întreprindere de reparații unde aceste părți pot fi restaurate în cooperare, dacă este fezabil din punct de vedere economic.

3. Piese neutilizabile care, din cauza stării, uzurii sau deteriorarii lor, nu pot fi restaurate, precum și cele refacerea cărora în aceste condiţii nu este fezabilă din punct de vedere economic.

Pentru a nu confunda părțile diferitelor grupuri în condiții de producție, acestea sunt marcate cu vopsea de o anumită culoare. De exemplu, potrivit - verde, care necesită restaurare - galben sau alb, inutilizabil - roșu.

Atunci când inspectați piesele, trebuie să vă ocupați de o mare varietate de uzură și deteriorări ale pieselor. Condițiile tehnice existente pentru controlul și sortarea pieselor prevăd ca peste 50% din toate operațiunile de control să fie efectuate prin inspecție externă. Din acest motiv, inspectorii trebuie să fie competenți din punct de vedere tehnic, calificați, capabili să ofere o evaluare corectă a stării oricărei piese și să determine corect grupului căruia ar trebui să fie repartizată. Aceasta este o condiție importantă pentru asigurarea unor reparații de înaltă calitate și economice. Pentru piesele din primul grup, adică pe deplin reparabile și în limitele de uzură acceptabile, condițiile tehnice sunt stabile datorită importanței extreme a asigurării obligatorii a interschimbabilității pieselor la asamblarea componentelor și ansamblurilor și a calității necesare reparațiilor. Pentru părțile grupului al doilea și al treilea, ᴛ.ᴇ. supuse restaurării și condițiilor tehnice inutilizabile ar trebui să fie considerat un material de orientare, deoarece definiția „pieselor nepotrivite pentru restaurare” este condiționată și depinde de nivelul de echipament al întreprinderii de reparații și de metodele pe care le-a stăpânit pentru restaurarea pieselor.. În acest din urmă caz trebuie ajustate condițiile tehnice de control-sortare. Toate modificările aduse specificațiilor tehnice sunt supuse aprobării de către o organizație superioară (minister).

Sortarea rezultatelor pentru numele fiecărei piese sunt introduse în lista de defecte.

Fișele cu defecte sunt pregătite pentru toate unitățile și unitățile M. O formă a foii este de obicei completată pentru mai multe seturi ale unei anumite unități sau unități, de exemplu, pentru toate motoarele dezasamblate într-o anumită tură.

Lista de defecte conține numărul de piese adecvate de fiecare tip care sunt supuse restaurării și piese inutilizabile - piese respinse.

Declarația constă din patru părți separate. Prima, care enumeră toate piesele care au trecut testul, numărul lor de catalog și rezultatele testelor, este cea principală.

Al doilea, care indică numărul de piese potrivite, ajunge la locul de achiziție împreună cu aceste piese și servește drept bază pentru contabilizarea acestora.

Al treilea, care indică numărul de piese care necesită restaurare, este trimis împreună cu piesele la depozitul pieselor care așteaptă restaurare și servește drept bază pentru contabilizarea acestora.

Ultima, a patra parte a listei, care indică numărul de piese inutilizabile, se predă împreună cu acestea din urmă la depozitul de fier vechi.

Fișele cu defecte nu sunt doar documente contabile și de raportare, ci și documente tehnice, pe baza prelucrărilor statistice ale cărora este posibil să se determine ratele de înlocuire și ratele de restaurare a pieselor.

Rata de înlocuire a pieselor- acesta este raportul dintre numărul de părți inutilizabile și numărul tuturor părților unui nume dat din lot.

Coeficienții de înlocuire și restaurare servesc ca date inițiale pentru proiectarea întreprinderilor de reparații și sunt, de asemenea, utilizați pentru a calcula activitățile de producție ale întreprinderilor existente și fac posibilă aflarea nevoii întreprinderii de reparații de piese noi (pentru a le înlocui pe cele respinse).

Pe baza acestor date, se întocmesc cereri pentru piese noi venite din exterior și se stabilește și domeniul de activitate pentru producția de piese la o anumită întreprindere. Folosind factori de recuperare, puteți determina cantitatea de muncă pentru restaurarea pieselor.

Deoarece toate piesele care vin de la demontare trec prin zona de control și sortare, listele defecte fac posibilă controlul activității departamentului de demontare (numărul de piese și calitatea dezasamblarii).

Piesele respinse în timpul inspecției trebuie trimise la un depozit de fier vechi. Este necesar să se excludă posibilitatea ca aceste părți să intre în ansamblu.

Din grupul de piese respinse, unele întreprinderi selectează piese care sunt folosite ca semifabricate pentru fabricarea altor piese.

După inspecție, pentru fiecare piesă care este supusă refacerii, inspectorul de defecte, pe baza combinației de defecte, atribuie un traseu tehnologic.

Calea tehnologică este succesiunea eliminării unui anumit set de defecte. Traseul este marcat pe porțiunea cu un număr sau litera P, dacă este un traseu rar.

Controlul pieselor - concept și tipuri. Clasificarea și caracteristicile categoriei „Inspecția pieselor” 2017, 2018.

Verificarea si sortarea pieselor

Piesele curățate, degresate și spălate și componentele integrale ale mașinilor rutiere sunt livrate secțiunii de control și sortare, care este una dintre secțiunile critice ale întreprinderii de reparații, deoarece calitatea și costul reparației mașinilor depind în mare măsură de munca sa precisă și calificată. Dacă piese inutilizabile, clasificate eronat drept adecvate, intră în ansamblu, acest lucru va duce inevitabil la o scădere a calității reparației. Dacă inspectorul clasifică în mod greșit piesele care sunt adecvate sau necesită reparații ca fiind inutilizabile, atunci numărul de piese adecvate sau reparate va fi redus artificial. În timpul asamblarii, va fi necesar un număr suplimentar de piese noi sau reparate, ceea ce, la rândul său, va duce la o creștere a costului reparației mașinii. Piesele care nu fac obiectul depersonalizării din motive tehnice sau de producție trebuie să fie prezentate pentru inspecție ca set complet.

Scopul principal al controlului și sortării (detecția defectelor) este de a determina starea tehnică a pieselor și de a le sorta în grupuri adecvate.

Ca urmare a detectării defectelor, piesele trebuie sortate în patru grupuri și marcate cu vopsea de culoarea corespunzătoare:

1) piese adecvate, ale căror dimensiuni sunt în limite acceptabile fără reparații, ținând cont de asocierea lor cu piese noi - alb (uneori pentru unele mașini, conform condițiilor tehnice - albastru);

2) piese care sunt adecvate, ale căror dimensiuni sunt în limite acceptabile fără reparații, ținând cont de legătura lor cu piesele care au fost în uz - verde;

3) piese supuse reparației - galbene;

4) părți inutilizabile - culoare roșie. Adecvate fără restaurare includ părți ale căror suprafețe sunt deteriorate sau uzate în limite acceptabile care nu împiedică utilizarea ulterioară. Aceste piese sunt trimise la departamentul de picking sau depozitul intermediar.

Cele care necesită reparații includ piese ale căror suprafețe sunt deteriorate și uzate la limita sau depășesc standardele admise și este imposibil să le împerechezi, deoarece nu pot asigura funcționarea normală a perechii până la următoarea reparație majoră. Starea tehnică a acestor piese permite repararea suprafețelor uzate și deteriorate. Aceste piese sunt trimise la un depozit intermediar sau la atelierele corespunzatoare pentru restaurare.

Piesele inutilizabile sunt cele a căror stare tehnică nu permite reparații de înaltă calitate. Aceste piese sunt trimise la un depozit de deșeuri. Trebuie remarcat faptul că clasificarea pieselor ca inutilizabile este condiționată și depinde în mare măsură de nivelul de echipament al unității de reparații și de capacitatea tehnică de a le restaura. Inspecția și sortarea pieselor se efectuează în conformitate cu cerințele specificațiilor tehnice.

Specificațiile tehnice pentru fiecare tip de mașină sunt elaborate de institutele de cercetare sau birourile centrale de proiectare pe baza cercetărilor și materialelor practice privind uzura, deteriorarea pieselor și metodele de reparație și sunt aprobate de organizații superioare (ministere). Specificațiile sunt făcute sub formă de carduri separate pentru fiecare parte. Aceste carduri indică: procedura de inspecție și sortare a pieselor; instrumente si instrumente de control; tipuri de defecte pentru care piesa este respinsă; defecte admise; dimensiuni permise fără reparații; modalități de a elimina defectele. Pe fiecare piesa de reparat, inspectorul marcheaza cu o stampila numarul traseului tehnologic.

Rezultatele sortării pentru fiecare nume de piesă sunt introduse într-o listă de defecte, ale cărei forme sunt destinate unităților cu fiecare nume. O formă a foii de defect este de obicei completată pentru mai multe seturi ale unității, de exemplu, pentru toate cutiile de viteze dezasamblate într-o anumită tură. Foaia de defecte este formată din patru părți separate. Prima, care enumeră toate piesele care au trecut inspecția și sortarea, numărul lor de catalog și rezultatele inspecției, este partea principală și este predată departamentului de producție al atelierului sau fabricii. Al doilea, care indică numărul de piese adecvate, ajunge împreună cu piesele la depozitul intermediar de piese adecvate sau la secția de asamblare a atelierului de asamblare. Cel de-al treilea, care indică numărul de piese de reparat, este trimis împreună cu piesele la atelierele corespunzătoare pentru restaurare sau la depozitul de piese în așteptare de reparație. Ultima, a patra parte a listei, care indică numărul de piese inutilizabile, este predată împreună cu piesele inutilizabile la depozitul de deșeuri.

Procesul de detectare a defectelor pieselor constă în mai multe metode de control efectuate succesiv: inspecție externă, efectuată pentru a identifica daune vizibile; măsurători ale pieselor; metode de control fizic (magnetic, ultrasonic, luminiscent, cu raze X etc.).

Pentru a stabili caracteristicile de rezistență ale metalului de bază și îmbinărilor sudate, se determină proprietățile mecanice. Să ne uităm la câteva dintre aceste metode.

Toate piesele sunt supuse inspecției externe pentru a identifica daune vizibile: zgârieturi, zgârieturi, fisuri, bavuri, defecte de suprafață în îmbinările sudate, lipite și nituite. Inspecția externă se efectuează cu ochiul liber sau, dacă este necesar, cu lupa.

Măsurarea pieselor se efectuează pentru a determina dimensiunile geometrice ale pieselor, abaterile de la forma lor geometrică corectă (conicitate, ovalitate, îndoire, torsiune) și cantitatea de uzură a suprafeței. Suprafețele unor piese sunt testate pentru duritate. Se verifică elasticitatea pieselor individuale (arcuri, arcuri). Măsurătorile se efectuează cu instrumente de măsurare universale (șublere, șublere, șublere, șublere, micrometre, indicatori de alezaj, sonde, calibre de rază etc.), instrumente speciale de măsură (calibre de filet, calibre netede, capse, șabloane etc.), instrumente și dispozitive speciale (harditometre, dispozitive pentru determinarea elasticității arcurilor, dispozitive pentru măsurarea deformarii axiale și radiale a rulmenților cu bile etc.). La alegerea instrumentelor de măsurare, este necesar să se țină cont de configurația, dimensiunile și clasa de precizie a piesei controlate.

Pentru identificarea defectelor ascunse în piese (chiuvete, incluziuni de zgură, linii de păr, fisuri interne etc.), se folosesc metode de control fizic: magnetic, fluorescent, ultrasonic, cu raze X. Piesele care funcționează în condiții de sarcini alternative (biele, arbori cotiți etc.) sunt supuse unui astfel de control. Ar trebui să monitorizați cu atenție în special piesele a căror funcționare este legată de siguranța traficului (bipode de direcție, osii de direcție etc.).

Metoda magnetică se bazează pe faptul că atunci când un flux magnetic trece printr-o piesă controlată, în locurile în care există defecte de suprafață și interne, apar fluxuri de disipare, care sunt detectate folosind pulbere magnetică sau o bobină de inducție. După verificare, piesa este demagnetizată. Pentru inspectarea pieselor folosind această metodă, se folosesc detectoare de defecte magnetice universale de tip MDV (Fig. 18), M-217 etc.. La inspectarea cu un detector de defecte MDV, piesele sunt așezate pe prismele 3. Apoi, folosind un pedala de picior, acestea sunt ridicate la nivelul pieselor polare ale electromagnetului si presate cu maner 5 Contactul strans al piesei cu piesele polare este asigurat de mecanismul de prindere actionat de maner. Electromagneții sunt porniți și piesa este stropită cu pulbere magnetică (crocus).

Orez. 18. Detector de defecte magnetic universal tip MDV

Esența metodei ultrasonice este că atunci când ultrasunetele se propagă prin părți, energia sa vibrațională este reflectată de la interfața dintre două medii, de exemplu, aer-metal într-o fisură sau o incluziune străină-metal în incluziuni de zgură etc.

Tipurile existente de modele de detectoare cu ultrasunete de defecte se bazează pe principiile de umbră sau puls ale detectării defectelor.

Metoda umbrei este asociată cu apariția unei zone de „umbră sonoră” în spatele defectului. Folosind această metodă, produsele de formă simplă și grosime mică sunt controlate cu acces bilateral. Metoda pulsului se bazează pe reflectarea vibrațiilor ultrasonice de la suprafața defectului. Controlul prin această metodă se realizează cu acces la piesa dintr-o parte. Să luăm în considerare, ca exemplu, schema de funcționare a unui detector de defecte cu ultrasunete care funcționează folosind metoda umbrei (Fig. 19). Impulsurile electrice scurte de la generatorul de ultrasunete sunt furnizate unui emițător piezoelectric, care le transformă în vibrații ultrasonice. Aceste vibrații sunt transmise sub formă de unde ultrasonice piesei controlate. Dacă nu există niciun defect pe suprafața sa, atunci undele ultrasonice ajung la receptorul piezoelectric. Aceste unde, după ce au fost convertite în impulsuri electrice și amplificate într-un amplificator, sunt înregistrate de un indicator (Fig. 19, a). Dacă, la deplasarea emițătorului și a receptorului de-a lungul piesei de testare, se întâlnește un defect pe calea undelor ultrasonice (Fig. 19, b), atunci undele trimise de emițător sunt reflectate de pe suprafața defectului și nu ajung. destinatarul. O modificare a poziției săgeții indicator indică faptul că există un defect într-o anumită locație a piesei.

Natura defectelor și metodele de control tehnic al unor piese tipice. Piesele tipice includ blocuri de cilindri ale motorului, arbori cotiți, roți dințate, rulmenți cu bile, arbori canelați, biele etc.

Blocurile de cilindri ale motorului pot prezenta următoarele defecte: fisuri și găuri traversante pe suprafața blocului, ruperea filetului în găurile filetate, spargerea știfturilor, depunerile în cavitatea mantalei de apă, uzura cilindrilor blocului, deformarea planului superior a blocului, uzura orificiilor pentru bucsele arborelui cu came, uzura orificiilor pentru garnituri principale etc.

Fisurile, găurile traversante, firele dezlipite, știfturile rupte și scara pot fi detectate prin inspecție externă. Fisurile nedetectate prin inspecția externă sunt detectate în timpul unui test hidraulic de scurgere a blocului.

Diametrele suprafețelor de lucru ale căptușelilor sunt măsurate cu un indicator al alezajului în planuri paralele și perpendiculare pe axa arborelui cotit într-un loc corespunzător poziției extreme a inelului pistonului, când pistonul se află în punctul mort superior. Gradul de uzură este determinat de cel mai mare diametru. Pe baza datelor obținute, se determină la ce dimensiune de reparare trebuie prelucrată suprafața de lucru a căptușelii. Orificiile pentru rulmenții principali și bucșele arborelui cu came sunt măsurate și cu calibre ale alezajului (poate fi măsurate cu calibre micrometrice) în două planuri. Gradul de uzură este determinat de cel mai mare diametru. Deformarea planului superior al blocului este controlată cu o margine dreaptă folosind un calibre de palpatură.

Arborii cotiți pot prezenta următoarele defecte: îndoire, uzură a mașinilor principale și a bielei, rupturi de filet în găuri, fisuri și înțepături pe fuste. Ruperele firelor, fisurile și înțepăturile pot fi detectate prin inspecție externă. Diametrele fustelor principale și ale bielei arborelui cotit sunt măsurate cu un micrometru în două zone situate la 10-12 mm în apropierea fileurilor în două direcții reciproc perpendiculare: într-un plan care trece prin axele tijelor principale și ale bielei corespunzătoare, iar într-un plan perpendicular pe acesta. Valoarea conicității este definită ca diferența dintre diametrul cel mai mare și cel mai mic al gâtului, măsurat în două zone și planuri reciproc perpendiculare. Mărimea ovalității se determină scăzând din cel mai mare diametru al gâtului cel mai mic, măsurat în aceeași centură, dar în planuri diferite.

Pe baza rezultatelor măsurătorilor, se determină cantitatea de uzură (ținând cont de valorile de uzură, ovalitate și conicitate pe suporturi) și apoi se determină la ce dimensiune de reparație trebuie prelucrate fusele arborelui cotit. Îndoirea arborelui este controlată de un indicator de-a lungul jurnalului din mijloc, așezându-l împreună cu suporturile principale exterioare pe prisme.

Angrenajele (dințile) pot prezenta defecte: uzura dintelui, ciobirea, lovituri, fisuri sau microfisuri pe suprafața dinților. Uzura dintilor in grosime este controlata de un etrier, calibre tangentiale si optice si sabloane. Măsurătorile se efectuează de-a lungul coardei cercului inițial de trei dinți situati la un unghi de 120 ° unul față de celălalt în două secțiuni. Așchii, lovituri, fisuri sau crăpături pe suprafețele dinților pot fi detectate prin inspecție vizuală folosind o lupă de mărire de 10x.

Rulmenții cu bile pot prezenta defecte: metal ciobit sau fisuri pe inele, ciobirea sau decojirea suprafeței de rulare, deteriorarea cuștilor, pătarea inelelor, jocuri axiale și radiale crescute.

Jocurile axiale și radiale sunt controlate cu ajutorul unui dispozitiv special (Fig. 20). Alte defecte pot fi detectate prin inspecție externă folosind o lupă cu mărire de 10x.

Arborii canelați pot avea următoarele defecte principale: arbore îndoit, uzura zonelor de rulment și uzura canelurilor de-a lungul lățimii. Îndoirea arborelui este verificată în centrele mașinii sau al dispozitivului de fixare de-a lungul părții neuzate a canelurilor cu un indicator cadran. Cantitatea de uzură a zonelor de rulment și uzura pe lățimea canelurilor pot fi determinate folosind măsurători cu micrometre sau șublere.

Orez. 20. Determinarea jocului la rulmenți cu bile:

a-dispozitiv pentru determinarea valorilor jocului radial; b-dispozitiv pentru determinarea valorilor jocului axial; c - verificarea valorilor jocului axial fără dispozitiv

Bielele pot prezenta defecte: îndoire, răsucire, uzură a orificiului din capul superior al bielei. Îndoirea și răsucirea sunt verificate cu ajutorul unui dispozitiv special. Cantitatea de uzură a găurii din capul superior al bielei se determină prin măsurarea diametrului găurii cu un indicator de alezaj.

Orez. 21. Tabel pentru detectarea defectelor hardware

Organizarea locurilor de munca. În timpul controlului și sortării, locurile de muncă sunt organizate în compartimentul de control și sortare al atelierului de dezmembrari. Este recomandabil să se specializeze locurile de muncă pentru grupuri de piese de anumite tipuri. De exemplu, un loc de muncă pentru detectarea defectelor feroneriei (șuruburi, piulițe, șaibe etc.) pieselor cutiilor de viteze, motoarelor etc. Specializarea locurilor de muncă permite o mai bună utilizare a echipamentelor, dispozitivelor și instrumentelor, facilitează munca inspectorilor, ceea ce în cele din urmă crește productivitatea muncii și îmbunătățește calitatea detectării defectelor pieselor. La locul de muncă este instalată o masă sau un banc de lucru. Husele de masă sunt împărțite în zone: pentru piesele care așteaptă detectarea defectelor; pentru detectarea defectelor pieselor; pentru sortarea pieselor în bune, rele și care necesită reparații; pentru documentația tehnică. Pentru controlul pieselor mari la locul de muncă, sunt prevăzute platforme cu plăci de calibrare. Locul de muncă trebuie să fie echipat cu toate dispozitivele, dispozitivele și instrumentele necesare controlului. Detectoarele de defecte, centrele și alte dispozitive sunt instalate separat pe suporturi de masă. Pentru a depozita instrumentele și instrumentele de control la locul de muncă, sunt instalate dulapuri și rafturi. Pentru acumularea și transportul pieselor, este necesar să se prevadă containere speciale. Vehiculele electrice cu platformă de ridicare sau stivuitoare sunt utilizate ca vehicule. Pentru a ridica piese mari și grele, locul de muncă este echipat cu echipamente de ridicare.

LA Categorie: - Reparatii vehicule rutiere