Działanie technologiczne, instalacja, położenie, przejście, skok. Przejście pomocnicze, ruch. Pojęcie operacji technologicznej i jej elementy. Operacje technologiczne i przejścia tłumacza

Operacja technologiczna- jest to kompletna część procesu technologicznego, wykonywana na jednym stanowisku pracy.

Operacja technologiczna jest podstawową jednostką planowania i rozliczania produkcji. Na podstawie operacji określa się złożoność wytwarzania produktów I ustalane są standardy czasu i cen, ustalana jest wymagana liczba pracowników i wyposażenia technologicznego.

Instalacja- część operacji technologicznej wykonywana przy stałym mocowaniu detali lub zmontowanych zespołów montażowych. Oznaczenie instalacji A, B, C, D itd.

Pozycja- stałe położenie urządzenia z niezmiennie zamocowanym w nim przedmiotem obrabianym względem części roboczych urządzenia w celu wykonania części operacji technologicznej.

Przejście technologiczne- zakończona część operacji technologicznej, charakteryzująca się stałością użytego narzędzia oraz powierzchniami powstałymi w trakcie obróbki lub połączonymi podczas montażu. Towarzyszy temu zmiana stanu zakładu produkcyjnego.

Udar roboczy- ukończona część przejścia technologicznego, polegająca na jednorazowym przesunięciu narzędzia względem przedmiotu produkcyjnego, któremu towarzyszy zmiana stanu obiektu.

Przejście pomocnicze- ukończona część operacji technologicznej, składająca się z działań pracownika i sprzętu. Nie towarzyszy mu zmiana stanu obiektu produkcyjnego, lecz jest konieczna do dokończenia przejścia technologicznego.

Ruch pomocniczy- zrealizowana część przejścia technologicznego, polegająca na jednorazowym przesunięciu narzędzia względem przedmiotu produkcyjnego, któremu nie towarzyszy zmiana jego stanu.

Algorytm projektowania procesów technologicznych wytwarzania części maszyn

1) analiza danych źródłowych; 2) szukać analogii procesu technicznego; 3) wybór przedmiotu obrabianego; 4) wybór podstaw technologicznych; 5) opracowanie ścieżki przetwarzania technologicznego; 6) rozwój operacji technologicznych; 7) standaryzacja procesu technologicznego; 8) określenie wymagań bezpieczeństwa; 9) wybór optymalnej opcji; 10) projektowanie procesu technicznego.

Określanie trybów skrawania podczas obróbki (jedno- i wielonarzędziowe)

Obróbka jednym narzędziem .

1 ) Definiować głębokość cięcia T na podstawie wyników naliczania odpisów operacyjnych. W przypadku przetwarzania jednoprzebiegowego przyjmujemy średnią wartość naddatku. Jeżeli są dwa przejścia, wówczas za pierwsze przejście usuwa się 70% dodatku, za drugie 30%.

2 ) Przypisujemy przedłożona praca S. W przypadku obróbki poprzez toczenie, wiercenie, szlifowanie określa się posuw na obrót przedmiotu obrabianego S o lub narzędzie, do frezowania - posuw na ząb narzędzia S z .S z = S o /z, gdzie z jest liczbą zębów tnących. Podczas obróbki zgrubnej wybierz maksymalny dopuszczalny posuw; do wykańczania – w zależności od wymaganej dokładności i chropowatości obróbki, z uwzględnieniem parametrów geometrycznych części skrawającej narzędzia. Posuw określony według norm lub innymi metodami (programowanie liniowe, metoda simplex itp.) musi być skoordynowany z danymi paszportowymi maszyny.

3 ) Definiować wartość prędkości skrawania w:

gdzie wartości współczynników są określane na podstawie podręczników.

4 ) Liczymy częstotliwośćN obrót przedmiotu obrabianego lub narzędzia:

gdzie v to prędkość skrawania, m/min; D to średnica przedmiotu obrabianego (narzędzia) w mm.

5 ) Obliczamy składowe współrzędnych siły skrawania korzystając ze wzorów w postaci:

wartości inne niż t i S są wybierane z tabel przeglądowych.

6) Tryb cięcia sprawdzamy na podstawie mocy i charakterystyki mocy maszyny. W tym celu porównujemy otrzymaną wartość składowej współrzędnej Px siły skrawania działającej w kierunku posuwu z dopuszczalną siłą na mechanizmie posuwu Px dodatkowo.

Siła cięcia:

N e =, kW lub według innych zależności z weryfikacją

Nie? N drzwi,

gdzie N dv to moc silnika napędzającego główny ruch maszyny, z to sprawność napędu.

Jeżeli podane przełożenia nie zostaną zachowane, należy skorygować wybrane wartości posuwu i prędkości skrawania lub wymienić oprzyrządowanie technologiczne.

Obróbka wielonarzędziowa.

W przypadku obróbki równoległej głębokość skrawania i posuw dla każdego z narzędzi dobiera się w oparciu o warunek ich niezależnej pracy, tj. stosując metodę obróbki jednym narzędziem. Następnie wyznaczany jest posuw iglicy – najmniejszy technologicznie dopuszczalny posuw z wybranych wartości. Prędkość skrawania jest określana przez prawdopodobnie ograniczające narzędzie. Mogą to być narzędzia, które obrabiają obszary o największej średnicy i największej długości. Dla kilku rzekomo ograniczających narzędzi znaleziono współczynniki czasu skrawania:

gdzie Lр jest długością skrawania pojedynczego narzędzia, Lрх jest długością skoku roboczego całego bloku narzędziowego.

gdzie Tm jest znormalizowaną trwałością narzędzia.

Korzystając ze znalezionych wartości rezystancji T, wyznacza się prędkości skrawania dla każdego z rzekomo ograniczających narzędzi. W rzeczywistości narzędziem ograniczającym będzie to, które ma najniższą właściwą prędkość skrawania. Wartość ta jest przyjmowana do obsługi całego bloku narzędziowego. Następnie określana jest prędkość obrotowa N i jest dostosowywany zgodnie z paszportem maszyny. Następnie obliczamy całkowity siły skrawania i moc.

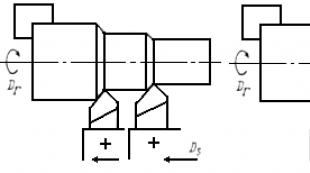

Przejście technologiczne odnosi się do zakończonej części operacji technologicznej, wykonywanej przy użyciu tych samych środków wyposażenia technologicznego, w stałych warunkach technologicznych i instalacji. Jeżeli podczas obracania walca zmieniono narzędzie, wówczas obróbka tej samej powierzchni przedmiotu obrabianego tym narzędziem będzie nowym przejściem technologicznym (ryc. 1.6). Ale sama zmiana narzędzia jest przejściem pomocniczym.

Ryż. 1.7. Szkic operacji toczenia

a – proste przejścia;

b – trudne przejście

2.2.2. Przejście pomocnicze odnosi się do zakończonej części operacji technologicznej, składającej się z działań ludzi i (lub) sprzętu, którym nie towarzyszy zmiana właściwości przedmiotu pracy, ale są niezbędne do zakończenia przejścia technologicznego.

Przejścia można łączyć w czasie ze względu na jednoczesną obróbkę kilku powierzchni, tj. można je wykonywać sekwencyjnie (obróbka zgrubna, półwykańczająca, toczenie wykańczające wału schodkowego lub wiercenie czterech otworów jednym wiertłem), równolegle (toczenie stopniowanego wał kilkoma frezami lub wiercenie czterech otworów na raz czterema wiertłami) lub równolegle-sekwencyjnie (po jednoczesnym toczeniu wału schodkowego kilkoma frezami, jednoczesnym fazowaniu kilkoma frezami fazującymi lub wierceniu czterech otworów kolejno dwoma wiertłami).

Instalacja

Instalacja- część operacji technologicznej wykonywana przy niezmienionym zamocowaniu obrabianych detali lub zmontowanego zespołu montażowego. Obracanie części pod dowolnym kątem to nowa instalacja. Jeśli wałek zostanie najpierw obrócony w uchwycie trójszczękowym z jednym ustawieniem, a następnie odwrócony i obrócony, wówczas będzie to wymagało dwóch ustawień w jednej operacji (ryc. 1.7).

2.2.4. Pozycja. Obrabiany przedmiot zamontowany i zamocowany na stole obrotowym, poddany wierceniu, rozwiercaniu i pogłębianiu, ma jedno ustawienie, lecz wraz z obrotem stołu przyjmie nowe położenie.

2.2.4. Pozycja. Obrabiany przedmiot zamontowany i zamocowany na stole obrotowym, poddany wierceniu, rozwiercaniu i pogłębianiu, ma jedno ustawienie, lecz wraz z obrotem stołu przyjmie nowe położenie.

Pozycja to stałe położenie zajmowane przez sztywno zamocowany przedmiot obrabiany lub zmontowany zespół montażowy wraz z urządzeniem w stosunku do narzędzia lub nieruchomego elementu wyposażenia podczas wykonywania określonej części operacji. Na maszynach wielowrzecionowych i półautomatycznych przedmiot obrabiany po zamocowaniu zajmuje różne pozycje względem maszyny. Obrabiany przedmiot przesuwa się do nowej pozycji wraz z urządzeniem mocującym (ryc. 1.8).

Przy opracowywaniu procesu technologicznego obróbki przedmiotów jest to preferowane zamień ustawienia na pozycje, ponieważ każde dodatkowe ustawienie wprowadza własne błędy przetwarzania.

Proces technologiczny nazywa się częścią procesu produkcyjnego, która obejmuje działania mające na celu zmianę, a następnie określenie stanu przedmiotu produkcji, tj. zmianę wielkości, kształtu, właściwości materiałów, kontroli i ruchu przedmiotu obrabianego.

Zespół naukowo i praktycznie uzasadnionych metod i technik służących do przekształcenia materiałów w gotowe produkty danej produkcji nazywa się technologią tej produkcji.

Proces technologiczny opracowywany jest na podstawie rysunku wyrobu i jego poszczególnych części oraz ustala kolejność operacji: produkcja półfabrykatów – odlewanie, kucie, tłoczenie lub obróbka wstępna z materiału walcowanego; obróbka detali na maszynach do cięcia metalu w celu uzyskania części o ostatecznych rozmiarach i kształtach; montaż komponentów i zespołów, czyli łączenie poszczególnych części w zespoły i zespoły montażowe; montaż końcowy całego produktu; regulacja i testowanie produktu; malowanie i wykończenie produktu.

Na każdym etapie procesu produkcyjnego dla poszczególnych operacji procesu technologicznego prowadzona jest kontrola produkcji części zgodnie ze specyfikacjami technicznymi.

Proces technologiczny mechaniczny obróbkę należy zaprojektować i przeprowadzić w taki sposób, aby przy pomocy najbardziej racjonalnych i ekonomicznych metod obróbki zostały spełnione wymagania dotyczące części (dokładność obróbki i chropowatość powierzchni, względne położenie osi i powierzchni, poprawność konturów itp.), zapewnienie prawidłowego działania zmontowanego produktu.

Według GOST 3.1109-82 proces technologiczny może być projektowy, roboczy, pojedynczy, standardowy, standardowy, tymczasowy, długoterminowy, trasowy, operacyjny, trasowo-operacyjny.

Aby zapewnić najbardziej racjonalny proces obróbki przedmiotu, sporządzany jest plan obróbki wskazujący, które powierzchnie należy obrobić, w jakiej kolejności i w jaki sposób.

Pod tym względem cały proces obróbki dzieli się na osobne elementy - operacje technologiczne.

Operacja technologiczna oznacza zakończoną część procesu technologicznego wykonywaną na jednym stanowisku pracy.

W zależności od wielkości partii wyrobów, ich konstrukcji, poziomu technologii i organizacji produkcji danego przedsiębiorstwa, zakład może być powiększany i rozczłonkowany.

Na przykład w produkcji jednostkowej cały montaż części w produkt jest często wykonywany przez jednego pracownika na jednym stanowisku pracy i planowany jest jako jedna operacja. Ta sama praca w produkcji na dużą skalę i masową jest podzielona na szereg małych niezależnych operacji wykonywanych przez różnych pracowników na różnych stanowiskach pracy.

Zakres działania to bardzo ważne. Ogólnie rzecz biorąc, im większa i bardziej złożona operacja, tym niższa produktywność i tym bardziej wykwalifikowany pracownik jest wymagany.

I odwrotnie, im bardziej duża operacja jest podzielona na małe, tym wyższa jest wydajność pracy i niższy koszt przetwarzania produktu. Rozcięcie dużej operacji pozwala pracownikowi lepiej przystosować się do wykonywania prostych, monotonnych technik pracy i posługiwania się specjalnymi urządzeniami.

Operacja, z kolei dzieli się na elementy, których liczba zmienia się w zależności od objętości i sposobów jego realizacji. Głównymi elementami operacji są instalacja, przejście technologiczne, przejście pomocnicze, skok roboczy, skok pomocniczy, pozycja.

Instalacja odnosi się do części operacji technologicznej wykonywanej przy stałym mocowaniu obrabianych przedmiotów lub zmontowanego zespołu montażowego.

Na przykład faza 2X60° na tulei pokazana na ryc. 3.1 i są przetwarzane w dwóch ustawieniach, najpierw usuwa się fazę na jednym końcu otworu (ryc. 3.1, c), a następnie, po ponownym ułożeniu przedmiotu i ponownym zabezpieczeniu, fazowanie usuwa się na drugim końcu (ryc. 3.1, d).

Ryż. 3.1. Elementy operacji

Przejście technologiczne odnosi się do zakończonej części operacji technologicznej, charakteryzującej się stałością użytego narzędzia oraz powierzchniami powstałymi w wyniku obróbki i połączonymi podczas montażu.

Kiedy zmienia się tryb cięcia lub narzędzie tnące, rozpoczyna się kolejne przejście.

Przykładowo, pierwszym przejściem (wykonanym wiertłem) jest nawiercenie otworu Ø 9 mm w tulei (rys. 3.1, b), a drugim przejściem (wykonanym za pomocą pogłębiacza) jest fazowanie 2X60° (rys. 3.1, e) ).

Przejście pomocnicze- ukończona część operacji technologicznej, składająca się z działań ludzi i (lub) sprzętu, którym nie towarzyszy zmiana kształtu, rozmiaru i chropowatości powierzchni, ale są niezbędne do zakończenia przejścia technologicznego. Przykładami przejść pomocniczych są montaż przedmiotu obrabianego, wymiana narzędzia itp.

Zmiana tylko jednego z wymienionych elementów (obrobionej powierzchni, narzędzia lub trybu skrawania) definiuje nowe przejście. Przejście składa się z ruchów roboczych i pomocniczych.

Pod udar roboczy rozumieć dokonaną część przejścia technologicznego, polegającą na pojedynczym ruchu narzędzia względem przedmiotu obrabianego, któremu towarzyszy zmiana kształtu, rozmiaru, chropowatości powierzchni lub właściwości przedmiotu obrabianego.

Ruch pomocniczy- zakończona część przejścia technologicznego, polegająca na pojedynczym ruchu narzędzia względem przedmiotu obrabianego, któremu nie towarzyszy zmiana kształtu, rozmiaru, chropowatości powierzchni lub właściwości przedmiotu obrabianego, ale niezbędny do zakończenia suwu roboczego.

Pozycja nazywa się każde stałe położenie zajmowane przez trwale zamocowany przedmiot obrabiany lub zmontowany zespół montażowy wraz z urządzeniem względem narzędzia lub nieruchomego elementu wyposażenia w celu wykonania określonej części operacji.

Przykładem obróbki pozycyjnej przedmiotu obrabianego jest operacja wiercenia otworów i wycinania w nich gwintów na trójpozycyjnym urządzeniu obrotowym pokazanym na ryc. 3.2.

Ryż. 3.2.

Obrabiany przedmiot jest mocowany w pozycji 1, po obróceniu urządzenia do pozycji 2 wiercone są otwory w przedmiocie obrabianym, a następnie przy następnym obrocie do pozycji 3 w przedmiocie obrabianym wycinany jest gwint.

Operacje i przejścia w dokumentacji technologicznej podaje się numery seryjne, operacje oznaczono cyframi rzymskimi, a przejścia cyframi arabskimi. Numery porządkowe przejść podawane są w każdej operacji niezależnie, zaczynając od pierwszego numeru.

Ustawienia są oznaczone literami, a w każdej operacji oznaczenie litery zaczyna się od pierwszej litery alfabetu. Ruchy nie są oznaczone znakami, ale wskazana jest ich liczba.

Operacje nazywane są krótko w zależności od rodzaju przetwarzania.

Na przykład:

- wiercenie,

- obrócenie,

- przemiał

- itp.;

Przejścia są szczegółowo opisane, podając nazwę, numer seryjny lub rozmiar obrabianej powierzchni.

Dla jaśniejszego i dokładniejszego przedstawienia sposobu obróbki, proces technologiczny zilustrowano szkicami przejść obróbczych ze schematycznym wskazaniem powierzchni obróbczych, sposobem mocowania części na maszynie (w uchwycie), położeniem część, osprzęt i narzędzia. Zatem te szkice przedstawiają ustawienia technologiczne obróbki powierzchni części. Dla każdego przejścia podano osobny szkic. Przykładowe przejścia obróbki otworów pokazano na rys. 3.3.

Ryż. 3.3. Przykłady przetwarzania przejść:

a - wywiercić otwór Ø D,

b - otwór pogłębiony Ø D,

c - rozszerzyć otwór Ø D zgrubnie (całkowicie),

d - fazka pogłębiająca h X a podczas obróbki otworu

W przedsiębiorstwie zajmującym się budową maszyn (naprawą maszyn) realizowane są różne procesy związane z wytwarzaniem (naprawą) produktów.

Proces produkcji - Jest to zespół powiązanych ze sobą działań ludzi i narzędzi produkcyjnych niezbędnych w danym przedsiębiorstwie do wytworzenia (naprawy) produktu.

Na proces produkcyjny składają się nie tylko procesy główne związane z przetwarzaniem surowców w gotowe produkty, ale także procesy pomocnicze, np. produkcja narzędzi, osprzętu, naprawa urządzeń, a także procesy usługowe (wewnątrzzakładowy transport materiały i części, operacje magazynowe, kontrola itp.), zapewniające możliwość wytwarzania wyrobów. Racjonalna organizacja procesu produkcyjnego nie jest możliwa bez dokładnego przygotowania technicznego produkcji.

Przedprodukcja. Proces ten obejmuje następujące elementy:

1) projektowe przygotowanie produkcji (opracowanie projektu wyrobu i wykonanie rysunków ogólnego montażu wyrobu, elementów montażowych i poszczególnych części wyrobów wprowadzanych do produkcji wraz z przygotowaniem odpowiednich specyfikacji i innego rodzaju dokumentacji projektowej);

2) technologiczne przygotowanie produkcji, tj. zbiór wzajemnie powiązanych procesów zapewniających gotowość technologiczną przedsiębiorstw (lub przedsiębiorstwa) do wytwarzania produktów o danym poziomie jakości w ustalonych terminach, wielkości produkcji i kosztach. Przygotowanie technologiczne produkcji obejmuje: zapewnienie logicznego projektu technologicznego produktu, opracowanie procesów technologicznych, projektowanie i wykonanie urządzeń technologicznych, zarządzanie procesem technologicznego przygotowania produkcji;

3) planowanie kalendarzowe procesu produkcyjnego w terminie, w wymaganych wielkościach produkcji i kosztach.

Odpowiedzialną i pracochłonną częścią technicznego przygotowania produkcji jest projekt technologiczny, którego pracochłonność wynosi 30...40% (jako procent całkowitej pracochłonności przygotowania technicznego) w produkcji na małą skalę, 40. ..50% w produkcji seryjnej i 50...60% w produkcji masowej.

Wzrost złożoności projektowania procesów technologicznych wraz ze wzrostem wydajności produktu tłumaczy się tym, że w produkcji na dużą skalę i masową rozwój procesów odbywa się ostrożniej niż w produkcji seryjnej (zwiększa się całkowita wielkość, wyposażenie technologiczne staje się bardziej skomplikowane, dokumentacja jest opracowywana bardziej szczegółowo).

Złożoność projektu technologicznego w większości przypadków znacznie przewyższa złożoność konstrukcji maszyny.

Proces technologiczny(w szerokim znaczeniu) jest częścią procesu produkcyjnego, która obejmuje działania mające na celu zmianę i (lub) określenie stanu przedmiotu pracy.

W warunkach produkcji inżynierii mechanicznej proces technologiczny - jest to część procesu produkcyjnego, która obejmuje sekwencyjną zmianę wielkości, kształtu, wyglądu lub właściwości wewnętrznych przedmiotu produkcji oraz ich kontrolę.

Przedmioty pracy obejmują półfabrykaty i produkty. Proces technologiczny można przypisać wyrobowi, jego składnikowi lub metodom przetwarzania, kształtowania i montażu, które określa GOST 3.1109 – 82. Procesy technologiczne budowane są według indywidualnych sposobów ich realizacji (proces obróbki skrawaniem, montażu, odlewanie, obróbka cieplna, powłoki itp. .P.

Aby zapewnić najbardziej racjonalny proces obróbki przedmiotu, sporządzany jest plan obróbki wskazujący, które powierzchnie należy obrobić, w jakiej kolejności i w jaki sposób.

Pod tym względem cały proces obróbki dzieli się na osobne elementy: operacje technologiczne, ustawienia, pozycje, przejścia, ruchy, techniki.

Operacja technologiczna- Jest to kompletna część procesu technologicznego, wykonywana na jednym stanowisku pracy.

Przykładowo obrót wału, wykonywany sekwencyjnie, najpierw na jednym końcu, a następnie po obróceniu, czyli przestawieniu wału w środkach, bez wyjmowania go z maszyny, na drugim końcu, to jedna operacja. Jeśli wszystkie detale (wały) danej partii zostaną obrócone najpierw na jednym końcu, a następnie na drugim, wówczas będą to dwie operacje.

Operacja technologiczna jest głównym elementem planowania i rozliczania produkcji. Ustalane są standardy czasowe i ceny za wykonanie operacji. Na podstawie operacji, pracochłonności i kosztu procesu określa się wymaganą liczbę pracowników według kwalifikacji i wyposażenia technologicznego.

W warunkach zautomatyzowanej produkcji operacja oznacza zakończoną część procesu technologicznego, prowadzoną w sposób ciągły na linii automatycznej, składającej się z kilku maszyn połączonych automatycznie działającymi urządzeniami transportowo-załadowczymi.

W warunkach elastycznej zautomatyzowanej produkcji ciągłość realizacji może zostać zakłócona przez kierowanie obrabianych detali do magazynu pośredniego w okresach pomiędzy poszczególnymi stanowiskami wykonywanymi na różnych modułach technologicznych.

Oprócz operacji technologicznych proces technologiczny w wielu przypadkach (na przykład w produkcji ciągłej, a zwłaszcza podczas przetwarzania na liniach automatycznych i w elastycznych kompleksach technologicznych) obejmuje operacje pomocnicze(transport, kontrola, znakowanie, usuwanie wiórów itp.)

itp.), które nie zmieniają wielkości, kształtu, wyglądu ani właściwości przetworzonego produktu, ale są niezbędne do przeprowadzenia operacji technologicznych.

Instalacja- część operacji technologicznej wykonywana przy trwale zamocowanym przedmiocie obrabianym lub zmontowanym zespole.

Na przykład pierwszym ustawieniem jest obrócenie wału podczas mocowania go centralnie na tokarce; obrócenie wału po jego obróceniu i zabezpieczeniu w środkach w celu obróbki drugiego końca - drugie ustawienie. Tę samą operację można wykonać w jednym ustawieniu na maszynie dwustronnej, co pozwala na jednoczesne toczenie w obie strony.

Podczas wykonywania niektórych operacji technologicznych zainstalowany i zabezpieczony przedmiot obrabiany lub zmontowany zespół montażowy musi zajmować szereg kolejnych pozycji względem części roboczych urządzenia za pomocą urządzeń obrotowych lub ruchomych, tj. zajmować różne pozycje.

Pozycja- stała pozycja zajmowana przez trwale zamocowany przedmiot obrabiany lub zespół montażowy w celu wykonania określonej części operacji.

Na przykład na ryc. 2.1 przedstawia frezowanie powierzchni 1 i 2 w dwóch pozycjach; obrabiany przedmiot mocuje się do obrotowej części 3 uchwytu 4. Po obróbce powierzchni 1 (pierwsza pozycja) obrabiany przedmiot bez luzowania obraca się o 180° za pomocą obrotowej części uchwytu, zamocowanej zaciskiem 5, a powierzchnia 2 zostaje obrócona o 180° frezowane (druga pozycja).

Ryż. 2.1. Frezowanie powierzchni 1 i 2 w dwóch pozycjach

GOST 3.1109–82 definiuje główne elementy operacji technologicznych. Operację dzieli się na przejścia technologiczne i pomocnicze.

Przejście technologiczne- jest to zakończona część operacji technologicznej, charakteryzująca się stałością użytego narzędzia oraz powierzchniami powstałymi w wyniku obróbki lub połączonymi podczas montażu.

Przykładowo toczenie sekwencyjne frezem najpierw jednego stopnia wału, a potem drugiego będzie polegało na dwóch przejściach technologicznych; jeśli obrócisz te kroki jednocześnie za pomocą dwóch noży (ryc. 2.2), wówczas będzie to obrót w jednym przejściu. Obróbka tej samej powierzchni przedmiotu w trybie zgrubnym, a następnie wykańczającym będzie polegała na dwóch przejściach technologicznych, ponieważ zmieniają się warunki skrawania.

Przykładowo toczenie sekwencyjne frezem najpierw jednego stopnia wału, a potem drugiego będzie polegało na dwóch przejściach technologicznych; jeśli obrócisz te kroki jednocześnie za pomocą dwóch noży (ryc. 2.2), wówczas będzie to obrót w jednym przejściu. Obróbka tej samej powierzchni przedmiotu w trybie zgrubnym, a następnie wykańczającym będzie polegała na dwóch przejściach technologicznych, ponieważ zmieniają się warunki skrawania.

Przejście pomocnicze– jest to zakończona część operacji technologicznej, składająca się z działań ludzi i (lub) sprzętu, którym nie towarzyszy zmiana kształtu, wielkości i chropowatości powierzchni przedmiotu pracy, ale są niezbędne do zakończenia procesu technologicznego przemiana. Przykładowymi przejściami pomocniczymi są: pozycjonowanie przedmiotu przed obróbką, obracanie głowicy tnącej, zmiana narzędzi itp.

Przejście składa się z ruchów roboczych i pomocniczych.

Udar roboczy– zakończona część przejścia technologicznego w postaci pojedynczego ruchu narzędzia względem przedmiotu obrabianego, któremu towarzyszy zmiana kształtu, rozmiaru, chropowatości powierzchni lub właściwości przedmiotu obrabianego. Na każdy skok roboczy przy stałym trybie obróbki usuwana jest jedna warstwa materiału o danej grubości.

Ruch pomocniczy– zakończona część przejścia technologicznego w postaci pojedynczego ruchu narzędzia względem przedmiotu obrabianego, któremu nie towarzyszy zmiana kształtu, rozmiaru, chropowatości powierzchni lub właściwości przedmiotu obrabianego, ale niezbędny do zakończenia suwu roboczego. Na przykład skok pomocniczy to ruch suwaka tokarki do jego pierwotnego położenia po skręcie.

Przyjęcie– to kompletny zestaw działań człowieka stosowanych przy wykonywaniu przejścia lub jego części i połączonych jednym celem.

Operacja technologiczna- ukończono część technologiczną

proces realizowany na jednym stanowisku. Na operację

wyznaczany jest standard czasu i w ten sposób przebiega operacja

jednostka do planowania objętości pracy i zadań w warsztacie

Operacja technologiczna jest główną jednostką strukturalną procesu technologicznego. Ta część procesu technicznego związana z obróbką jednego lub większej liczby jednocześnie obrabianych przedmiotów przez jednego lub więcej jednocześnie pracujących pracowników, w jednym miejscu pracy i w sposób ciągły.

Warunek ciągłości operacje oznacza wykonywanie przewidzianej w nim pracy bez przejścia do przetwarzania innego produktu lub tego samego produktu, ale w innym miejscu pracy. Przykładowo obróbka wałka stopniowanego w środkach na tokarce stanowi jedną operację technologiczną, jeśli jest wykonywana w następującej kolejności: osadzenie przedmiotu w środkach, szlifowanie wałka na jednym końcu, usunięcie przedmiotu, ponowny montaż docisku i ponowny montaż obrabiany przedmiot w środkach, przeszlifuj wałek od drugiego końca.

Prace na wałku o podobnej zawartości można wykonać w dwóch operacjach:

Zamocuj zacisk, umieść obrabiany przedmiot na środku, przeszlifuj jeden koniec i zdejmij zacisk

Przymocuj zacisk do drugiego końca przedmiotu obrabianego, zainstaluj go w środkach i szlifuj od drugiego końca.

Jednakże czynności te zostaną uwzględnione w różnych operacjach, jeśli wtórny montaż i obróbka drugiego końca walca nie nastąpi bezpośrednio po obróbce pierwszego końca, ale z przerwą na obróbkę pozostałych detali wsadu (tj. najpierw wszystkich detali przetwarzane są z jednego końca, a następnie wszystko z drugiego). Podany przykład pokazuje, że skład operacji ustala się nie tylko na podstawie względów czysto technologicznych, ale także biorąc pod uwagę celowość organizacyjną.

Operacja technologiczna jest podstawową jednostką planowania i rozliczania produkcji. Na podstawie operacji określana jest pracochłonność wytwarzania produktów, ustalane są standardy czasowe i ceny.

Przejście technologiczne

operacji wykonywanych tymi samymi środkami

wyposażenie technologiczne ze stałym wyposażeniem technologicznym

tryby i instalacja.

Przejście pomocnicze - ukończono część technologiczną

operacje składające się z działań ludzi i/lub sprzętu,

którym nie towarzyszą zmiany właściwości przedmiotów pracy, ale

niezbędne do zakończenia przejścia technologicznego /przykład -

montaż przedmiotu obrabianego, wymiana narzędzi itp./. Pomocniczy

przejścia nie są rejestrowane na mapie procesu. Na

jednoczesne przetwarzanie kilku

przejście na powierzchniach nazywa się kombinowanym. Często spotykane

operacji składających się z tylko jednego przejścia technologicznego.

Udar roboczy - ukończono część przejścia technologicznego,

polegający na pojedynczym ruchu narzędzia względem

przedmiotu obrabianego i towarzyszy mu zmiana kształtu, rozmiaru i jakości

powierzchni i właściwości przedmiotu obrabianego.