Funzionamento tecnologico, installazione, posizione, transizione, corsa. Transizione ausiliaria, movimento. Il concetto di operazione tecnologica e i suoi elementi Operazioni tecnologiche e transizioni del traduttore

Operazione tecnologica- questa è una parte completa del processo tecnologico, eseguita in un posto di lavoro.

Un'operazione tecnologica è l'unità base della pianificazione e della contabilità della produzione. Sulla base delle operazioni, viene determinata la complessità dei prodotti di fabbricazione E vengono stabiliti gli standard di tempo e prezzi, viene determinato il numero richiesto di lavoratori e attrezzature tecnologiche.

Installazione- parte di un'operazione tecnologica eseguita con fissazione costante di pezzi o unità di assemblaggio assemblate. Designazione dell'installazione A, B, C, D, ecc.

Posizione- posizione fissa del dispositivo con il pezzo invariabilmente fissato al suo interno rispetto alle parti funzionanti dell'attrezzatura per eseguire parte dell'operazione tecnologica.

Transizione tecnologica- una parte completata di un'operazione tecnologica, caratterizzata dalla costanza dell'utensile utilizzato e delle superfici formate durante la lavorazione o collegate durante l'assemblaggio. Accompagnato da un cambiamento nello stato dell'impianto di produzione.

Corsa di lavoro- una parte completata di una transizione tecnologica, costituita da un unico movimento dello strumento rispetto all'oggetto di produzione, accompagnato da un cambiamento nello stato dell'oggetto.

Transizione ausiliaria- una parte completata di un'operazione tecnologica, costituita dalle azioni di un lavoratore e da attrezzature. Non è accompagnato da un cambiamento dello stato dell'impianto produttivo, ma è necessario per completare una transizione tecnologica.

Movimento ausiliario una parte completata di una transizione tecnologica, costituita da un unico movimento dello strumento rispetto all'oggetto di produzione e non accompagnata da un cambiamento nel suo stato.

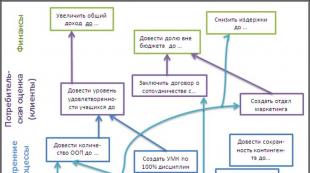

Algoritmo per la progettazione di processi tecnologici per la produzione di parti di macchine

1) analisi dei dati di origine; 2) ricerca di analoghi del processo tecnico; 3) selezione del pezzo iniziale; 4) selezione delle basi tecnologiche; 5) elaborazione di un percorso di elaborazione tecnologica; 6) sviluppo delle operazioni tecnologiche; 7) standardizzazione del processo tecnologico; 8) determinazione dei requisiti di sicurezza; 9) scegliere l'opzione ottimale; 10) progettazione del processo tecnico.

Determinazione delle modalità di taglio durante la lavorazione (utensile singolo e multiutensile)

Lavorazione con un solo utensile .

1 ) Definire profondità di taglio T sulla base dei risultati del calcolo delle indennità operative. Per l'elaborazione a passaggio singolo, prendiamo il valore medio del margine. Se ci sono due passaggi, al primo passaggio viene tolto il 70% dell'indennità, al secondo il 30%.

2 ) Assegnamo sottomissione S. Per la lavorazione mediante tornitura, foratura, rettifica, viene determinato l'avanzamento per giro del pezzo S o o utensile, per fresare: alimentare il dente dell'utensile S z .S z =S o /z, dove z è il numero di denti della taglierina. Durante la sgrossatura, selezionare l'avanzamento massimo consentito; per la finitura - a seconda della precisione e della ruvidità della lavorazione richieste, tenendo conto dei parametri geometrici della parte tagliente dell'utensile. La velocità di avanzamento determinata secondo standard o utilizzando altri metodi (programmazione lineare, metodo simplex, ecc.) deve essere coordinata con i dati del passaporto della macchina.

3 ) Definire valore della velocità di taglio v:

dove i valori dei coefficienti sono determinati dai libri di consultazione.

4 ) Contiamo frequenzaN rotazione del pezzo o dell'utensile:

dove v è la velocità di taglio, m/min; D è il diametro del pezzo (utensile) in mm.

5 ) Calcoliamo le componenti delle coordinate della forza di taglio utilizzando formule del tipo:

valori diversi da t e S vengono selezionati dalle tabelle di ricerca.

6) Controlliamo la modalità di taglio in base alle caratteristiche di potenza e potenza della macchina. Per fare ciò, confrontiamo il valore ottenuto della componente coordinata P x forza di taglio agente nella direzione di avanzamento con la forza ammissibile sul meccanismo di avanzamento P x aggiuntiva.

Potenza di taglio:

N e =, kW o secondo altre dipendenze con verifica

Ne? N porte,

dove N dv è la potenza del motore che aziona il movimento principale della macchina, z è l'efficienza dell'azionamento.

Se i rapporti indicati non vengono mantenuti è necessario regolare i valori selezionati di velocità di avanzamento e taglio o sostituire l'attrezzatura tecnologica.

Elaborazione multiutensile.

Nel caso della lavorazione parallela, la profondità di taglio e l'avanzamento per ciascuno degli utensili vengono selezionati in base alle condizioni del loro funzionamento indipendente, ad es. utilizzando il metodo di elaborazione con uno strumento. Quindi viene determinato l'avanzamento del blocco utensile: l'avanzamento più piccolo tecnologicamente consentito dai valori selezionati. La velocità di taglio è determinata dall'utensile presumibilmente limitante. Possono essere strumenti che elaborano aree del diametro maggiore e della lunghezza maggiore. Per diversi utensili presumibilmente limitanti, si trovano coefficienti del tempo di taglio:

dove Lр è la lunghezza di taglio di un singolo utensile, Lрх è la lunghezza della corsa utile dell'intero blocco utensile.

dove Tm è la vita utensile normalizzata.

Utilizzando i valori di resistenza T rilevati, vengono rilevate le velocità di taglio per ciascuno degli strumenti presumibilmente limitanti. Infatti l'utensile limitatore sarà quello con la velocità di taglio specifica più bassa. Questo valore viene adottato per il funzionamento dell'intero blocco utensili. Successivamente, viene determinata la velocità di rotazione N ed è regolato in base al passaporto della macchina. Successivamente calcoliamo totale forze e potenza di taglio.

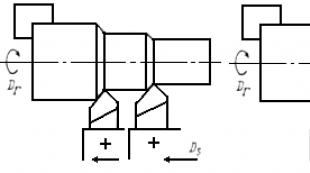

Transizione tecnologica si riferisce alla parte completata di un'operazione tecnologica eseguita con gli stessi mezzi di attrezzatura tecnologica in condizioni tecnologiche e installazione costanti. Se uno strumento è stato cambiato durante la rotazione del rullo, l'elaborazione della stessa superficie del pezzo con questo strumento costituirà una nuova transizione tecnologica (Fig. 1.6). Ma il cambio utensile stesso è una transizione ausiliaria.

Riso. 1.7. Schizzo dell'operazione di tornitura

a – transizioni semplici;

b – transizione difficile

2.2.2. Transizione ausiliaria si riferisce alla parte completata di un'operazione tecnologica, costituita da azioni umane e (o) attrezzature che non sono accompagnate da un cambiamento nelle proprietà dell'oggetto del lavoro, ma sono necessarie per completare la transizione tecnologica.

Le transizioni possono essere combinate nel tempo grazie alla lavorazione simultanea di più superfici, ovvero possono essere eseguite in sequenza (sgrossatura, semifinitura, finitura tornitura di un albero a gradini o foratura di quattro fori con una punta), in parallelo (tornitura di un albero a gradini albero con più frese o esecuzione di quattro fori contemporaneamente su quattro punte) o in sequenza parallela (dopo aver ruotato un albero a gradini contemporaneamente con più frese, smussatura simultanea con più frese per smussatura o esecuzione di quattro fori in sequenza con due punte).

Installazione

Installazione- parte dell'operazione tecnologica eseguita con fissaggio invariato dei pezzi in lavorazione o dell'unità di assemblaggio assemblata. La rotazione delle parti con qualsiasi angolazione è una nuova installazione. Se il rullo viene prima girato in un mandrino a tre griffe con una regolazione, e poi viene capovolto e ruotato, saranno necessarie due regolazioni in un'unica operazione (Fig. 1.7).

2.2.4. Posizione. Un pezzo installato e fissato su una tavola rotante, sottoposto a foratura, alesatura e svasatura, ha una regolazione, ma con la rotazione della tavola assumerà una nuova posizione.

2.2.4. Posizione. Un pezzo installato e fissato su una tavola rotante, sottoposto a foratura, alesatura e svasatura, ha una regolazione, ma con la rotazione della tavola assumerà una nuova posizione.

Posizioneè una posizione fissa occupata da un pezzo rigidamente fissato o da un'unità di assemblaggio assemblata insieme a un dispositivo relativo a uno strumento o un pezzo di attrezzatura stazionario durante l'esecuzione di una determinata parte dell'operazione. Nelle macchine multimandrino e semiautomatiche il pezzo, quando è fissato, occupa posizioni diverse rispetto alla macchina. Il pezzo si sposta in una nuova posizione insieme al dispositivo di bloccaggio (Fig. 1.8).

Quando si sviluppa un processo tecnologico per la lavorazione dei pezzi, è preferibile sostituire le impostazioni con le posizioni, poiché ogni impostazione aggiuntiva introduce i propri errori di elaborazione.

Processo tecnologicoè chiamata una parte del processo di produzione che contiene azioni per modificare e successivamente determinare lo stato dell'oggetto di produzione, ovvero per modificare le dimensioni, la forma, le proprietà dei materiali, il controllo e il movimento del pezzo.

L'insieme di metodi e tecniche scientificamente e praticamente validi utilizzati per trasformare i materiali in prodotti finiti di una determinata produzione è chiamato tecnologia di questa produzione.

Processo tecnologicoè sviluppato sulla base di un disegno del prodotto e delle sue singole parti e determina la sequenza delle operazioni: produzione di parti grezze - fusione, forgiatura, stampaggio o lavorazione primaria da materiale laminato; lavorazione di pezzi su macchine per il taglio dei metalli per ottenere pezzi con dimensioni e forme finali; assemblaggio di componenti e assiemi, ovvero collegamento di singole parti in unità e assiemi di assemblaggio; assemblaggio finale dell'intero prodotto; regolamentazione e sperimentazione del prodotto; verniciatura e finitura del prodotto.

In ogni fase del processo di produzione per le singole operazioni del processo tecnologico, viene effettuato il controllo sulla produzione delle parti in conformità con le specifiche tecniche.

Processo tecnologico di meccanica la lavorazione deve essere progettata ed eseguita in modo tale che, attraverso i metodi di lavorazione più razionali ed economici, siano soddisfatti i requisiti dei pezzi (precisione della lavorazione e rugosità superficiale, posizione relativa degli assi e delle superfici, correttezza dei contorni, ecc.), garantire il corretto funzionamento del prodotto assemblato.

Secondo GOST 3.1109-82, un processo tecnologico può essere di progettazione, di lavoro, singolo, standard, standard, temporaneo, a lungo termine, di percorso, operativo, operativo di percorso.

Per garantire il processo più razionale di lavorazione del pezzo, viene redatto un piano di lavorazione che indica quali superfici devono essere lavorate, in quale ordine e con quali modalità.

A questo proposito, l'intero processo di lavorazione è suddiviso in componenti separati: operazioni tecnologiche.

Operazione tecnologica si riferisce a una parte completata di un processo tecnologico eseguito in un posto di lavoro.

A seconda delle dimensioni del lotto di prodotti, della loro progettazione, del livello tecnologico e dell'organizzazione della produzione di una determinata impresa, l'operazione può essere ampliata e smembrata.

Ad esempio, nella produzione unitaria, l'intero assemblaggio delle parti in un prodotto viene spesso eseguito da un lavoratore in un unico posto di lavoro ed è pianificato come un'unica operazione. Lo stesso lavoro nella produzione su larga scala e in massa è suddiviso in una serie di piccole operazioni indipendenti eseguite da lavoratori diversi in luoghi di lavoro diversi.

Ambito di interventoè molto importante. Come regola generale, quanto più grande e complessa è l’operazione, tanto minore è la produttività e tanto più qualificato è il lavoratore richiesto.

E, al contrario, quanto più una grande operazione è divisa in piccole, tanto maggiore è la produttività del lavoro e tanto minori sono i costi di lavorazione del prodotto. Lo scollamento di un intervento di grandi dimensioni consente al lavoratore di adattarsi meglio all'esecuzione di tecniche di lavoro semplici e monotone e all'utilizzo di dispositivi speciali.

Operazione, a sua volta, è suddiviso in elementi, il cui numero varia a seconda del volume e delle modalità della sua realizzazione. Gli elementi principali dell'operazione sono installazione, transizione tecnologica, transizione ausiliaria, corsa di lavoro, corsa ausiliaria, posizione.

Installazione si riferisce alla parte dell'operazione tecnologica eseguita con il fissaggio costante dei pezzi in lavorazione o dell'unità di assemblaggio assemblata.

Ad esempio, uno smusso 2X60° sulla boccola mostrata in Fig. 3.1, e vengono lavorati in due impostazioni, prima lo smusso viene rimosso da un'estremità del foro (Fig. 3.1, c), quindi, dopo aver riorganizzato il pezzo e averlo nuovamente fissato, lo smusso viene rimosso dall'altra estremità (Fig. 3.1, d).

Riso. 3.1. Elementi dell'operazione

Transizione tecnologica si riferisce alla parte compiuta di un'operazione tecnologica, caratterizzata dalla costanza dell'utensile utilizzato e delle superfici formate dalla lavorazione e collegate durante l'assemblaggio.

Quando la modalità di taglio o l'utensile da taglio cambiano, inizia la transizione successiva.

Ad esempio, la realizzazione di un foro Ø 9 mm sulla boccola (Fig. 3.1, b) è la prima transizione (eseguita con un trapano), mentre lo smusso 2X60° (Fig. 3.1, e) è la seconda transizione (eseguita con una svasatrice). ).

Transizione ausiliaria- una parte completata di un'operazione tecnologica, costituita da azioni umane e (o) di attrezzature che non sono accompagnate da un cambiamento di forma, dimensione e rugosità superficiale, ma sono necessarie per completare una transizione tecnologica. Esempi di transizioni ausiliarie sono l'installazione del pezzo, il cambio utensile, ecc.

Una modifica di uno solo degli elementi elencati (superficie lavorata, utensile o modalità di taglio) definisce una nuova transizione. La transizione consiste in movimenti di lavoro e ausiliari.

Sotto corsa di lavoro comprendere la parte completata di una transizione tecnologica, costituita da un singolo movimento dell'utensile rispetto al pezzo, accompagnato da un cambiamento nella forma, dimensione, rugosità superficiale o proprietà del pezzo.

Mossa ausiliaria- una parte completata di una transizione tecnologica, consistente in un singolo movimento dell'utensile rispetto al pezzo, non accompagnato da un cambiamento nella forma, dimensione, rugosità superficiale o proprietà del pezzo, ma necessario per completare la corsa di lavoro.

Posizione si chiama ciascuna posizione fissa occupata da un pezzo in lavorazione fisso in modo permanente o da un'unità di assemblaggio assemblata insieme a un dispositivo relativo a un utensile o a un pezzo di attrezzatura stazionario per eseguire una determinata parte dell'operazione.

Un esempio di lavorazione posizionale di un pezzo è l'operazione di praticare fori e tagliare filetti in essi su un dispositivo rotante a tre posizioni mostrato in Fig. 3.2.

Riso. 3.2.

Il pezzo è fissato nella posizione 1, quando il dispositivo viene ruotato in posizione 2, vengono praticati dei fori sul pezzo, quindi alla rotazione successiva in posizione 3, viene tagliata una filettatura nel pezzo.

Operazioni e transizioni nella documentazione tecnologica vengono forniti i numeri di serie, con le operazioni indicate con numeri romani e le transizioni con numeri arabi. I numeri sequenziali delle transizioni vengono forniti in ciascuna operazione in modo indipendente, a partire dal primo numero.

Impostazioni sono designati da lettere e in ciascuna operazione la designazione delle lettere inizia con la prima lettera dell'alfabeto. Le mosse non sono indicate da segni, ma è indicato il loro numero.

Operazioni vengono richiamati brevemente in base alla tipologia di lavorazione.

Per esempio:

- perforazione,

- girando,

- fresatura

- eccetera.;

Le transizioni sono descritte in dettaglio, indicando il nome, il numero di serie o la dimensione della superficie da lavorare.

Per una rappresentazione più chiara e accurata del metodo di lavorazione, il processo tecnologico è illustrato con schizzi delle transizioni di lavorazione con un'indicazione schematica delle superfici di lavorazione, il metodo di fissaggio della parte sulla macchina (nell'attrezzatura), la posizione del parte, dispositivo e strumenti. Pertanto, questi schizzi descrivono le impostazioni tecnologiche per la lavorazione delle superfici di una parte. Viene fornito uno schizzo separatamente per ciascuna transizione. Esempi di transizioni di lavorazione dei fori sono mostrati in Fig. 3.3.

Riso. 3.3. Esempi di transizioni di elaborazione:

a - praticare un foro Ø D,

b - foro svasato Ø D,

c - allargare il foro Ø D grezzo (completamente),

d - smusso svasatore h X a durante la lavorazione di un foro

In un'impresa di costruzione di macchine (riparazione di macchine), vengono eseguiti vari processi relativi alla fabbricazione (riparazione) di prodotti.

Processo di fabbricazione - Si tratta di un insieme di azioni interconnesse di persone e strumenti di produzione necessari in una determinata impresa per la fabbricazione (riparazione) di un prodotto.

Il processo produttivo comprende non solo i processi principali associati alla trasformazione delle materie prime per ottenere prodotti finiti, ma anche quelli ausiliari, ad esempio la produzione di strumenti, attrezzature, riparazione di attrezzature, nonché processi di servizio (trasporto all'interno dello stabilimento di materiali e parti, operazioni di magazzino, controllo, ecc.), offrendo la possibilità di realizzare prodotti. L'organizzazione razionale del processo produttivo è impossibile senza un'accurata preparazione tecnica della produzione.

Pre-produzione. Questo processo include quanto segue:

1) preparazione progettuale della produzione (sviluppo della progettazione di un prodotto e creazione di disegni dell'assemblaggio generale di un prodotto, elementi di assemblaggio e singole parti di prodotti messi in produzione con la preparazione delle specifiche pertinenti e altri tipi di documentazione di progettazione);

2) preparazione tecnologica della produzione, vale a dire un insieme di processi interconnessi che garantiscono la preparazione tecnologica delle imprese (o di un'impresa) per produrre prodotti di un determinato livello di qualità entro scadenze, volumi di produzione e costi stabiliti. La preparazione tecnologica della produzione comprende: garantire la progettazione logica tecnologica del prodotto, lo sviluppo di processi tecnologici, la progettazione e produzione di apparecchiature tecnologiche, la gestione del processo di preparazione tecnologica della produzione;

3) pianificazione temporale del processo produttivo nei tempi previsti, nei volumi di produzione e nei costi richiesti.

Una parte responsabile e ad alta intensità di lavoro della preparazione tecnica della produzione è la progettazione tecnologica, la cui intensità di lavoro è del 30...40% (come percentuale dell'intensità di lavoro totale della preparazione tecnica) nella produzione su piccola scala, 40. ..50% nella produzione in serie e 50...60% nella produzione di massa.

L'aumento della complessità della progettazione dei processi tecnologici con un aumento della produzione del prodotto è spiegato dal fatto che nella produzione su larga scala e in serie lo sviluppo dei processi viene effettuato con maggiore attenzione rispetto alla produzione in serie (il volume totale aumenta, le attrezzature tecnologiche diventano più complicato, la documentazione viene sviluppata in modo più dettagliato).

La complessità della progettazione tecnologica nella maggior parte dei casi supera significativamente la complessità della progettazione della macchina.

Processo tecnologico(in senso lato) è una parte del processo produttivo che contiene azioni per cambiare e (o) determinare lo stato del soggetto del lavoro.

Nelle condizioni della produzione di ingegneria meccanica processo tecnologico - fa parte del processo di produzione, che include una modifica sequenziale delle dimensioni, della forma, dell'aspetto o delle proprietà interne di un articolo di produzione e il loro controllo.

Gli oggetti di lavoro includono spazi vuoti e prodotti. Un processo tecnologico può essere attribuito a un prodotto, al suo componente o ai metodi di lavorazione, modellatura e assemblaggio, definiti da GOST 3.1109–82. I processi tecnologici sono costruiti secondo i metodi individuali della loro implementazione (il processo di lavorazione, assemblaggio, colate, trattamenti termici, rivestimenti, ecc. .P.

Per garantire il processo più razionale di lavorazione del pezzo, viene redatto un piano di lavorazione che indica quali superfici devono essere lavorate, in quale ordine e con quali modalità.

A questo proposito, l'intero processo di lavorazione è suddiviso in componenti separate: operazioni tecnologiche, impostazioni, posizioni, transizioni, movimenti, tecniche.

Operazione tecnologica- Questa è una parte completa del processo tecnologico, eseguita in un posto di lavoro.

Ad esempio, la rotazione di un albero, eseguita in sequenza, prima a un'estremità, e poi dopo la rotazione, cioè la ridisposizione dell'albero nei centri, senza rimuoverlo dalla macchina, all'altra estremità, è un'operazione. Se tutti i pezzi (alberi) di un dato lotto vengono torniti prima da un'estremità e poi dall'altra, le operazioni saranno due.

Un'operazione tecnologica è l'elemento principale della pianificazione e della contabilità della produzione. Vengono fissati tempi e prezzi per l'esecuzione delle operazioni. In base alle operazioni, all'intensità della manodopera e al costo del processo, viene determinato il numero richiesto di lavoratori in base alle qualifiche e alle attrezzature tecnologiche.

In condizioni di produzione automatizzata operazione è intesa come una parte completata del processo tecnologico, eseguito in continuo su una linea automatica, che consiste di più macchine collegate da dispositivi di trasporto e caricamento che funzionano automaticamente.

In condizioni di produzione automatizzata flessibile, la continuità dell'esecuzione può essere interrotta dalla direzione dei pezzi lavorati verso un magazzino intermedio durante i periodi tra le singole posizioni eseguite su diversi moduli tecnologici.

Oltre alle operazioni tecnologiche, il processo tecnologico in numerosi casi (ad esempio, nella produzione continua e soprattutto durante la lavorazione su linee automatiche e in complessi tecnologici flessibili) comprende operazioni ausiliarie(trasporto, controllo, marcatura, asportazione truciolo, ecc.)

ecc.) che non modificano le dimensioni, la forma, l'aspetto o le proprietà del prodotto trasformato, ma sono necessari per l'esecuzione di operazioni tecnologiche.

Installazione- parte di un'operazione tecnologica eseguita con il pezzo o l'unità di assemblaggio assemblata permanentemente fissata.

Ad esempio, la prima impostazione è la rotazione di un albero durante il fissaggio nei centri su un tornio; girare l'albero dopo averlo ruotato e fissarlo nei centri per elaborare l'altra estremità: la seconda impostazione. La stessa operazione può essere eseguita in un unico setup su una macchina a due lati, che consente la tornitura simultanea su entrambi i lati.

Quando si eseguono determinate operazioni tecnologiche, un pezzo installato e fissato o un'unità di assemblaggio assemblata deve occupare un numero di posizioni sequenziali rispetto alle parti funzionanti dell'apparecchiatura con l'aiuto di dispositivi rotanti o mobili, ovvero occupare posizioni diverse.

Posizione- una posizione fissa occupata da un pezzo o da un'unità di assemblaggio fissata in modo permanente per eseguire una determinata parte dell'operazione.

Ad esempio, nella Fig. 2.1 mostra la fresatura delle superfici 1 e 2 in due posizioni; il pezzo viene fissato alla parte rotante 3 dell'attrezzatura 4. Dopo aver lavorato la superficie 1 (prima posizione), il pezzo, senza allentarlo, viene ruotato di 180° utilizzando la parte rotante dell'attrezzatura, fissata con il morsetto 5, e la superficie 2 viene fresato (seconda posizione).

Riso. 2.1. Fresatura delle superfici 1 e 2 in due posizioni

GOST 3.1109–82 definisce gli elementi principali delle operazioni tecnologiche. L'operazione è divisa in transizioni tecnologiche e ausiliarie.

Transizione tecnologica- si tratta di una parte completata di un'operazione tecnologica, caratterizzata dalla costanza dell'utensile utilizzato e delle superfici formate dalla lavorazione o collegate durante l'assemblaggio.

Ad esempio, la tornitura sequenziale con una fresa prima di una fase dell'albero e poi di un'altra consisterà in due transizioni tecnologiche; se giri questi passaggi contemporaneamente con due frese (Fig. 2.2), queste gireranno in una transizione. La lavorazione della stessa superficie del pezzo in modalità sgrossatura e poi finitura consisterà in due transizioni tecnologiche, poiché le condizioni di taglio cambiano.

Ad esempio, la tornitura sequenziale con una fresa prima di una fase dell'albero e poi di un'altra consisterà in due transizioni tecnologiche; se giri questi passaggi contemporaneamente con due frese (Fig. 2.2), queste gireranno in una transizione. La lavorazione della stessa superficie del pezzo in modalità sgrossatura e poi finitura consisterà in due transizioni tecnologiche, poiché le condizioni di taglio cambiano.

Transizione ausiliaria– si tratta di una parte completata di un'operazione tecnologica, costituita da azioni umane e (o) di attrezzature che non sono accompagnate da un cambiamento nella forma, dimensione e rugosità delle superfici dell'oggetto del lavoro, ma sono necessarie per completare l'operazione tecnologica transizione. Esempi di transizioni ausiliarie sono: posizionamento del pezzo prima della lavorazione, rotazione della testa di taglio, cambio degli utensili, ecc.

La transizione consiste in movimenti di lavoro e ausiliari.

Corsa di lavoro– una parte completata di una transizione tecnologica sotto forma di un singolo movimento dell'utensile rispetto al pezzo, accompagnato da un cambiamento nella forma, dimensione, rugosità superficiale o proprietà del pezzo. Per ogni corsa di lavoro, uno strato di materiale di un determinato spessore viene rimosso con una modalità di lavorazione costante.

Mossa ausiliaria– una parte completata di una transizione tecnologica sotto forma di un singolo movimento dell’utensile rispetto al pezzo, non accompagnato da un cambiamento nella forma, dimensione, rugosità superficiale o proprietà del pezzo, ma necessario per completare la corsa di lavoro. Ad esempio, una corsa ausiliaria è il movimento della slitta del tornio nella sua posizione originale dopo la rotazione.

Ricezione– si tratta di un insieme completo di azioni umane utilizzate durante l’esecuzione di una transizione o parte di essa e unite da un unico scopo.

Operazione tecnologica- completata la parte tecnologica

processo eseguito su una stazione di lavoro. Per un intervento chirurgico

lo standard temporale è determinato e l'operazione è così

unità per la pianificazione del volume di lavoro e dei lavori in officina

Un'operazione tecnologica è l'unità strutturale principale di un processo tecnologico. Questa parte del processo tecnico associato alla lavorazione di uno o più pezzi lavorati simultaneamente, da parte di uno o più lavoratori che lavorano contemporaneamente, nello stesso posto di lavoro e in modo continuo.

Condizione di continuità operazioni significa eseguire la prestazione lavorativa dalla stessa prevista senza passare alla lavorazione di un altro prodotto o dello stesso prodotto, ma in un luogo di lavoro diverso. Ad esempio, la lavorazione di un rullo a gradini al centro su un tornio rappresenta un'operazione tecnologica se viene eseguita nella seguente sequenza: installare il pezzo nei centri, rettificare il rullo a un'estremità, rimuovere il pezzo, reinstallare il morsetto e reinstallare il pezzo al centro, levigare il rullo dall'altra estremità.

Il lavoro su un rullo di contenuto simile può essere eseguito in due operazioni:

Fissare la morsa, posizionare il pezzo al centro, molare un'estremità e rimuovere la morsa

Attaccare il morsetto all'altra estremità del pezzo, installarlo al centro e levigare dall'altra estremità.

Tuttavia, queste azioni saranno incluse in operazioni diverse se l'installazione secondaria e la lavorazione della seconda estremità del rullo non seguono immediatamente dopo la lavorazione della prima estremità, ma con una pausa per la lavorazione degli altri pezzi del lotto (cioè prima tutti i pezzi vengono elaborati da un'estremità e poi tutto dall'altra). L'esempio fornito mostra che la composizione dell'operazione è stabilita non solo sulla base di considerazioni puramente tecnologiche, ma anche tenendo conto dell'opportunità organizzativa.

Un'operazione tecnologica è l'unità base della pianificazione e della contabilità della produzione. Sulla base delle operazioni, viene determinata l'intensità di manodopera dei prodotti fabbricati e vengono stabiliti standard temporali e prezzi.

Transizione tecnologica

operazioni eseguite con lo stesso mezzo

attrezzature tecnologiche con costante tecnologica

modalità e installazione.

Transizione ausiliaria - completata la parte tecnologica

operazioni costituite da azioni umane e/o strumentali,

che non sono accompagnati da cambiamenti nelle proprietà degli oggetti di lavoro, ma

necessario per completare una transizione tecnologica/esempio -

installazione di un pezzo, cambio di utensili, ecc./. Ausiliario

le transizioni non vengono registrate nella mappa del processo. A

elaborazione simultanea di più

la transizione sulle superfici è detta combinata. Spesso trovato

operazioni consistenti in una sola transizione tecnologica.

Corsa di lavoro - completata parte della transizione tecnologica,

costituito da un unico movimento dell'utensile rispetto a

pezzo ed è accompagnato da un cambiamento di forma, dimensione, qualità

superficie e proprietà del pezzo.