Valutare l’efficacia dell’implementazione di strumenti di produzione snella. Metodi per valutare l'efficacia dell'implementazione della produzione snella. Effetti economici dei progetti di produzione snella

Nel contesto dell'attuazione pratica della “produzione snella”, assumono particolare importanza le questioni relative alla valutazione dello stato attuale e alle ulteriori prospettive per l'utilizzo degli strumenti della “produzione snella”. Perché, in primo luogo, potrebbe esserci l'illusione che molto sia già stato fatto nell'impresa e che l'attività nell'introduzione di strumenti e metodi di produzione snella possa essere ridotta e, in secondo luogo, ogni passo successivo per ridurre le perdite e aumentare l'efficienza dell'impresa richiederà sforzi più significativi.

I metodi più efficaci per organizzare la produzione snella in un'impresa sono la definizione di indicatori target, l'implementazione di progetti pilota e il calcolo dell'effetto economico.

Gli obiettivi di produzione snella sono necessari per guidare lo sviluppo della strategia e della politica da parte del top management, in modo che le risorse siano indirizzate verso quegli obiettivi critici per l’azienda. È necessario unificare le risorse e sviluppare specifici indicatori misurabili che monitorino regolarmente il raggiungimento degli obiettivi chiave. Una caratteristica fondamentale del modello è un blocco per la valutazione dell'efficienza e lo sviluppo di nuovi obiettivi, che è pienamente coerente con la filosofia della “produzione snella” e mira al miglioramento continuo. Il modello include una valutazione esperta dell'efficacia dell'implementazione del sistema Lean Manufacturing, presentata nella tabella. 9.

I risultati di una valutazione di esperti sull'efficacia dell'implementazione della produzione snella presso KAMAZ OJSC dimostrano quanto segue:

1. Il sottosistema "personale" ha ricevuto uno sviluppo maggiore presso KAMAZ OJSC rispetto ad altri sottosistemi (5,5 punti su 10 massimi) il sottosistema "processi" ha il minor sviluppo presso l'azienda (4,6 punti);

2. Tutti i sottosistemi "processi", "personale", "gestione strategica" sono stati valutati dagli esperti di KAMAZ OJSC a un livello medio (punteggio massimo - 10 punti), il che indica che esistono ancora riserve significative per l'implementazione di strumenti snelli e metodi di produzione.

3. Indicatori come (4,0 punti), (3,2 punti), (3,7 punti), lavoro con i fornitori sulla produzione snella (3,7 punti), (3,8 punti), lavoro con i rivenditori sulla produzione snella (3,9 punti), ricevuti presso KAMAZ OJSC, hanno il punteggio più basso e costituiscono linee guida per intensificare il lavoro.

Tabella 9

Valutare l'efficacia dell'organizzazione della “Lean Production” presso KAMAZ OJSC

|

Indicatori valutati |

Quota di valutazioni di esperti, % |

|||||||||||

|

Sottosistema "gestione strategica" |

||||||||||||

|

Disponibilità della filosofia BP |

||||||||||||

|

Dichiarazione e principi della BP |

||||||||||||

|

KPI: indicatori chiave di prestazione |

||||||||||||

|

Studio delle esigenze dei consumatori |

||||||||||||

|

Valutazione della soddisfazione del cliente |

||||||||||||

|

sottosistema "personale" |

La formazione dei dipendenti |

|||||||||||

|

Coesione dei dipendenti |

||||||||||||

|

Sottosistema dei processi |

Disponibilità di 5C |

|||||||||||

|

Utilizzando un sistema di trazione |

||||||||||||

|

Ridurre le perdite |

||||||||||||

|

Migliorare la qualità del prodotto |

||||||||||||

|

Lavorare con i fornitori su BP |

||||||||||||

|

Collaborare con i concessionari BP |

||||||||||||

Nonostante KAMAZ OJSC sia leader tra le imprese di ingegneria meccanica della Federazione Russa nell'implementazione di strumenti e metodi di produzione snella, le valutazioni degli esperti sulla situazione presso KAMAZ OJSC non differiscono radicalmente dalla valutazione delle imprese di ingegneria meccanica della Federazione Russa Federazione. Tutto ciò indica che gli esperti interni sono inclini all'autocritica, vedono le carenze esistenti e le prospettive per lo sviluppo dell'impresa nell'introduzione di strumenti e metodi di produzione snella.

In pratica, ciò significa la necessità di intensificare il lavoro sull'implementazione degli strumenti del sistema di produzione KAMAZ: si tratta di soluzioni che consentono di vedere opportunità di miglioramento e ridurre significativamente le perdite.

È necessario migliorare costantemente l'intera gamma dei processi aziendali, aumentare la trasparenza e la controllabilità dell'organizzazione, utilizzare il potenziale di ciascun dipendente dell'azienda, aumentare la competitività e ottenere un effetto economico significativo senza incorrere in ingenti costi finanziari (Fig. 22 ).

Tabella 10

Valutazione dell'efficacia dell'implementazione del sistema di produzione snella presso KAMAZ OJSC e nelle imprese di ingegneria meccanica della Federazione Russa

|

Indicatori valutati |

Mercoledì punteggio per KAMAZ OJSC |

Mercoledì punteggio in ingegneria meccanica della Federazione Russa |

|

|

Sottosistema "gestione strategica" |

Disponibilità di gestione strategica |

||

|

Disponibilità della filosofia BP |

|||

|

Dichiarazione e principi della BP |

|||

|

Coinvolgimento del senior management, realizzazione di progetti personali |

|||

|

KPI: indicatori chiave di prestazione |

|||

|

Studio delle esigenze dei consumatori |

|||

|

Valutazione della soddisfazione del cliente |

|||

|

Sottosistema "personale" |

La formazione dei dipendenti |

||

|

Coesione dei dipendenti |

|||

|

Disponibilità e qualità delle proposte kaizen |

|||

|

Sviluppare leader che professano la filosofia BP |

|||

|

Creazione di un'organizzazione di autoapprendimento |

|||

|

Sottosistema dei processi |

Disponibilità di 5C |

||

|

Utilizzando un sistema di trazione |

|||

|

Distribuzione equa del lavoro |

|||

|

Utilizzando l'ispezione visiva |

|||

|

Ridurre le perdite |

|||

|

Migliorare la qualità del prodotto |

|||

|

Migliorare la qualità del servizio |

|||

|

Lavorare con i fornitori su BP |

|||

|

Collaborare con i concessionari BP |

|||

Ciascuno degli strumenti del sistema di produzione KAMAZ risolve una parte specifica del problema e solo il loro utilizzo combinato risolverà completamente il problema o lo ridurrà a valori accettabili.

Riso. 22. Applicazione degli strumenti del sistema di produzione KAMAZ

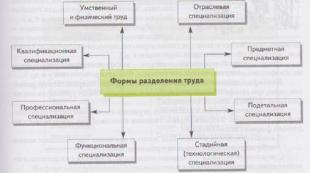

Convenzionalmente, gli strumenti del Sistema di Produzione KAMAZ possono essere suddivisi in tre gruppi principali: strumenti di analisi e identificazione delle perdite, strumenti di miglioramento, strumenti di gestione e coinvolgimento (Tabella 11).

Tabella 11

Strumenti del sistema di produzione KAMAZ

Poiché gli esperti hanno valutato l'efficacia dell'implementazione di strumenti e metodi di produzione snella a livello medio, l'impresa dovrà intensificare il lavoro in aree quali KPI - indicatori chiave di prestazione, utilizzando un sistema pull, studiando le esigenze dei clienti, valutando la soddisfazione del cliente, distribuzione uniforme di lavorare, migliorare la qualità dei servizi, collaborare con i fornitori sulla produzione snella, collaborare con i rivenditori sulla produzione snella.

Riso. 23. Finalità e obiettivi del Programma della Repubblica del Tatarstan “Attuazione del progetto Lean Production nella Repubblica del Tatarstan per il periodo 2011-2013”

L’intensificazione di questo lavoro è facilitata dall’attuazione del Programma della Repubblica del Tatarstan “Attuazione del progetto “Produzione snella” nella Repubblica del Tatarstan per il periodo 2011-2013”, che prevede il finanziamento di progetti per l’implementazione di strumenti e metodi della lean production, compresi progetti di formazione del personale alla lean production.

Come risultato dell'attuazione delle attività del Programma della Repubblica del Tatarstan “Attuazione del progetto di produzione snella nella Repubblica del Tatarstan per il periodo 2011-2013”, si prevede di garantire il raggiungimento degli indicatori presentati nella tabella. 12.

Tabella 12

Indicatori del Programma della Repubblica del Tatarstan “Attuazione del progetto di produzione snella per il periodo 2011-2013”

|

Nome dell'indicatore |

||

|

Indice della produzione industriale delle imprese partecipanti al programma, % |

||

|

Tasso di crescita della produttività del lavoro (rispetto al periodo corrispondente dell'anno scorso) delle imprese partecipanti al programma, in % |

||

|

Quota di imprese industriali che implementano programmi di sviluppo della produzione snella sul numero totale di imprese industriali con più di 500 dipendenti, in % |

||

|

Livello di redditività della produzione delle imprese partecipanti al programma, in % |

||

|

Numero di imprese il cui personale ha effettuato uno sviluppo professionale nell'ambito del Programma |

Questo approccio volto ad aumentare gradualmente l’efficienza delle imprese nell’economia della Repubblica del Tatarstan, inclusa OJSC KAMAZ, riducendo le perdite e formando il personale, contribuisce alla crescita del potenziale produttivo dell’economia regionale e ad una maggiore competitività.

Ad oggi, è stato accumulato e testato un vasto arsenale di metodi con cui un'impresa può implementare strumenti di produzione snella. I metodi più efficaci per implementare il sistema Lean Manufacturing in un'impresa sono la definizione di indicatori target, l'implementazione di progetti pilota e il calcolo dell'effetto economico. Gli obiettivi di produzione snella e il raggiungimento degli obiettivi del sistema di produzione KAMAZ sono presentati nella tabella. 13.

Tabella 13

Dinamica degli indicatori per il raggiungimento degli obiettivi del sistema di produzione KAMAZ

|

Indicatori |

|||||||

|

Formazione sui principi e metodi BP |

|||||||

|

progetti aperti |

|||||||

|

progetti realizzati |

|||||||

|

proposte kaizen presentate |

|||||||

|

implementato proposte kaizen |

|||||||

|

standardizzazione |

|||||||

|

visualizzazione |

|||||||

|

area liberata mq |

|||||||

|

unità di equipaggiamento rilasciate |

|||||||

|

effetto economico raggiunto (milioni di rubli) |

|||||||

|

incl. kaizen |

|||||||

|

i costi per lo sviluppo di PSK ammontavano a |

|||||||

|

% dell'effetto economico |

Obiettivi del sistema di produzione KAMAZ per il 2012:

1. Aumentare l'efficienza operativa di KAMAZ OJSC riducendo i tempi di inattività delle attrezzature di emergenza del 50% e aumentando la produttività del lavoro del 16%. ridurre i costi energetici unitari del 5% per veicolo, ridurre i costi nelle attività di acquisto di 1.500 milioni di rubli, portare il numero delle attuali configurazioni dei veicoli in conformità con il piano aziendale per il 2012, fornire alla produzione una riserva di personale per il funzionamento stabile in estate.

2. Aumentare l'efficienza del sistema di gestione di KAMAZ OJSC introducendo lo standard "SFM - gestione dei processi dal punto di creazione di valore", introducendo il principio "la logistica fornisce, assembla assembla" sviluppando e implementando standard nel processo principale: montaggio, logistica, implementazione della quinta e sesta fase del progetto “Calendario”, sviluppo e implementazione di una mappa di sviluppo del personale per il processo principale, implementazione di un sistema di reporting per i manager basato sui KPI del processo principale.

3. Aumentare la qualità e l'affidabilità dei prodotti KAMAZ OJSC introducendo un sistema di qualità integrato nei processi principali del 100%, riducendo le perdite dovute a difetti del 10%, riducendo il PPM del 25%.

4. Coinvolgere il 100% del personale nel miglioramento del sistema di produzione KAMAZ formando tutto il personale neoassunto sui principi, metodi e strumenti di PSK, presentando 4 proposte kaizen per 1 dipendente all'anno, aprendo 4200 progetti kaizen, implementandone almeno 3800, implementando 80% delle proposte kaizen presentate e dei progetti kaizen, apertura di un progetto personale da parte di ciascun manager di KAMAZ OJSC.

5. Garantire lo sviluppo sostenibile di fornitori, filiali, joint venture sui principi del sistema di produzione KAMAZ formando il corso base PSK per i manager di tutti i centri automobilistici e i principali fornitori, tenendo un seminario di 3 giorni sul corso base PSK per manager dei rivenditori di KAMAZ OJSC, introduzione di PSK in tutte le filiali con il 100% di capitale di KAMAZ OJSC, creazione di siti di riferimento sui principi PSK presso 3 fornitori chiave e in uno degli stabilimenti -

rappresentante del cliente, apertura da parte dei dirigenti della joint venture di progetti personali per l'integrazione dei sistemi produttivi della joint venture e PSK.

6. Garantire la lealtà del personale dell'azienda, dei clienti, dei residenti della città e della Repubblica del Tatarstan a KAMAZ OJSC attraverso la trasmissione sistematica di esperienze di successo nello sviluppo del sistema di produzione KAMAZ.

7. Ottieni un effetto economico riducendo le perdite per un importo di 1.418 milioni di rubli.

Un elemento importante che aumenta l’efficienza dell’implementazione della “produzione snella” è l’implementazione di progetti pilota. Ad esempio, l'8 settembre 2010 è stato inaugurato il progetto Mayak presso lo stabilimento automobilistico KAMAZ con l'obiettivo di introdurre in modo intensivo standard, metodi e tecnologie di gestione moderni del sistema operativo TOS (Daimler AG) per ottimizzare i processi dello stabilimento automobilistico KAMAZ. Durante il progetto Mayak, il carico di lavoro degli operatori è stato livellato a un ciclo di clock di 240 secondi ed è stata sviluppata una nuova struttura organizzativa. Gli obiettivi, i risultati e gli strumenti utilizzati nel progetto Mayak sono presentati nella tabella. 14.

Inoltre, durante il progetto Mayak, il tasso di controllabilità del comandante è stato modificato: da 1:35 è diventato 1:10 (il caposquadra è il leader della squadra e il suo ideologo, per supportare la nuova struttura del trasportatore). Il lavoro operativo dei manager e il feedback sono stati organizzati attraverso centri di informazione di 3 livelli: brigata, officina, fabbrica. Oltre il 60% delle riunioni sono state spostate in centri informativi per garantire il flusso di informazioni e le procedure di escalation. I luoghi di lavoro sono organizzati secondo i 15 principi di assemblaggio Daimler (dal 19% al 69% di conformità). Dall'inizio del progetto i dipendenti hanno presentato circa 1.300 proposte kaizen con un effetto economico di oltre 17 milioni di rubli. Il lavoro del servizio logistico è organizzato sulla base dei 14 principi logistici di Daimler. Nel corso del progetto è avvenuta la formazione continua del personale sui principi e sugli strumenti e metodi Lean (sono stati formati circa 1.400 lavoratori e 350 ingegneri). Un elemento integrante dell'implementazione di un sistema di produzione snella in un'impresa è il calcolo dell'effetto economico dell'introduzione di strumenti e metodi di produzione snella.

Tabella 14

Obiettivi, risultati e strumenti utilizzati nel progetto Mayak

|

Obiettivi del progetto |

Risultati del progetto |

Principi, strumenti e metodi della Lean Manufacturing utilizzati nel progetto |

|

Ridurre del 50% il numero di modifiche (assemblaggio) delle auto assemblate |

Obiettivo raggiunto |

Mappatura dettagliata di tutti i processi nell'area del progetto. Pianificazione a cascata del lavoro nel formato di piani tattici standard. Eliminazione |

|

Implementazione della qualità integrata |

Implementati circuiti di qualità 1, 2, cancelli di qualità, post di qualità |

|

|

Implementazione del sistema Andon |

Obiettivo raggiunto |

|

|

Implementazione degli standard TOS nell'assemblaggio e nella logistica |

Obiettivo raggiunto |

|

|

Aumentare la produttività del lavoro |

La produttività del lavoro è aumentata del 49%. |

|

|

Garantire la capacità di assemblare 48.100 auto al GSK 1 nel 2012 (24.000 auto sono state assemblate al GSK 1 nel 2010) |

Nel 2011 è stata garantita la capacità di assemblare 48.100 vetture presso la GSK 1 |

|

|

Implementare lo standard di gestione aziendale Shop floor Management |

Nell'area del progetto è stato implementato lo standard di gestione aziendale Shop floor Management |

|

|

I costi del progetto devono essere recuperati nel corso della sua attuazione. |

L'effetto economico del progetto ammonta a 629 milioni di rubli. e costi eccessivi |

Il calcolo dell'effetto economico viene effettuato sulla base di indicatori chiave di prestazione (riduzione delle scorte, riduzione delle rotte di trasporto, riduzione dei tempi di fermo macchina non pianificati, ecc.) ed espresso nel conseguente risparmio di risorse o nella produzione aggiuntiva di prodotti a il luogo, l'officina, l'organizzazione, vengono presi in considerazione come effetto condizionale.

Eco. effetto = [Costi prima - Costi dopo] - - Costi di realizzazione dell'evento. (1)

L'effetto economico è un effetto nel cui calcolo vengono presi in considerazione in termini monetari tutti i tipi di risultati e costi associati alla realizzazione dell'evento.

Costi = Consumo fisico delle risorse? (2)

I costi di pre-implementazione sono calcolati sulla base dei risultati della mappatura dello stato attuale del processo o dei dati contabili e di contabilità gestionale.

W a = P r a? St res, strofinare. (3)

Costi successivi: vengono calcolati come pianificato (nella fase di valutazione preliminare) o il consumo effettivo di risorse dopo l'implementazione dell'evento

Z dopo = P r dopo? St res, strofina, (4)

dove R r prima, R r dopo - consumo di risorse prima e dopo l'implementazione dell'evento, C res - costo delle risorse

I costi di realizzazione di un evento sono costi una tantum per la realizzazione dell'evento (costi di energia, materiali, manodopera, ecc.)

L'utilizzo della metodologia proposta per la valutazione dell'efficienza consentirà all'impresa di valutare più accuratamente l'effetto dell'introduzione di strumenti e metodi di produzione snella, sulla base dei quali è possibile prendere una decisione gestionale sull'efficacia del lavoro dell'impresa in modalità snella produzione e la necessità di intensificare questo lavoro.

L'analisi di correlazione e regressione delle serie temporali ha permesso di valutare il grado di influenza dei fattori sulla variabile dipendente e tra loro. I risultati dell'analisi indicano la presenza di una connessione particolarmente stretta tra la capacità produttiva dell'impresa e il volume dei prodotti spediti, i ricavi derivanti dalle vendite dei prodotti, la retribuzione mensile media, il costo totale di produzione, la produttività del capitale e la produttività del lavoro. All'aumentare di questi indicatori aumenta l'indicatore della capacità produttiva (rapporto diretto).

L'analisi di regressione delle serie temporali mostra quanto segue. In primo luogo, l’indicatore della produttività del capitale ha una stretta relazione diretta con la capacità produttiva, la produzione dei prodotti in termini fisici, il tasso di utilizzo della capacità produttiva, il volume dei prodotti spediti, i ricavi derivanti dalle vendite dei prodotti, i salari mensili medi e il costo totale dei prodotti venduti. Allo stesso tempo, esiste una relazione inversa con il costo delle attività fisse di produzione. In secondo luogo, la redditività del prodotto è strettamente collegata al profitto derivante dalle vendite del prodotto e al numero del personale. In questo caso esiste una connessione diretta tra gli indicatori. Il valore negativo del coefficiente di correlazione (-0,716) con l'indicatore dei costi per 1 rublo dei prodotti venduti indica un feedback ravvicinato.

Tuttavia, va notato che i coefficienti di correlazione accoppiati sono stati ottenuti soggetti all'influenza di altri fattori sul risultato. Per astrarre dalla loro influenza e ottenere una descrizione quantitativa della relazione tra gli indicatori risultanti e quelli fattoriali nella loro forma pura, vengono calcolati coefficienti di correlazione parziale.

Come risultato della costruzione di una matrice di coefficienti di correlazione parziale per i dati di sviluppo di KAMAZ OJSC, è stato possibile identificare una relazione positiva abbastanza stretta tra i costi di sviluppo di PSK e indicatori come il numero di proposte kaizen presentate e implementate e l'importo di spazio liberato (i coefficienti di correlazione erano rispettivamente 0,888, 0,894 e 0,891). Il numero di progetti aperti è correlato positivamente al numero di progetti implementati, nonché al numero di proposte kaizen presentate e implementate. La quantità di spazio liberato è strettamente correlata al numero di progetti aperti e implementati, nonché alle proposte kaizen presentate e implementate. Coefficienti di correlazione elevati indicano un livello significativo di dipendenza degli indicatori.

Sembra opportuno determinare l'impatto dello sviluppo del PSK sui principali indicatori economici dell'impresa. Il miglior effetto positivo si osserva quando le variabili vengono ritardate per 3 anni (Tabella 15). In particolare, esiste una stretta relazione positiva tra la capacità produttiva dell'impresa e i costi di sviluppo del complesso industriale, nonché gli indicatori dei progetti aperti e realizzati e delle proposte kaizen. Inoltre, questi indicatori hanno un effetto positivo sul volume dei prodotti spediti, sui ricavi delle vendite e sulla produttività del capitale.

Un ulteriore spostamento degli indicatori a causa delle limitate fonti di dati per l'impresa sembra inappropriato.

La fase successiva dell'analisi della correlazione è il calcolo dell'equazione della relazione (regressione). I coefficienti dell'equazione mostrano l'impatto quantitativo di ciascun fattore sull'indicatore di performance, mantenendo costanti gli altri. Sembra appropriato costruire un modello di regressione lineare multipla con i migliori coefficienti di correlazione per il modello, vale a dire quando le variabili vengono ritardate per tre anni.

Nel nostro caso, le equazioni di regressione avranno la seguente forma:

y = 0,582x16 + 0,04x19 + 86,04x27 + 63692,33, (5)

In questo caso, possiamo dare la seguente interpretazione all'equazione risultante: la redditività aumenta di 0,582 pz. con un aumento del numero di progetti aperti; di 0,04 pz. - con un aumento del numero di proposte kaizen implementate; per 86,04 pz. - con un aumento dei costi per l'attuazione del PSK di 1 milione di rubli.

Tabella 15

Matrice dei coefficienti di correlazione delle coppie (offset - 3 anni)

|

Formazione sui principi e metodi della sicurezza del personale |

Progetti aperti |

Progetti implementati |

Proposte Kaizen presentate |

Proposte kaizen implementate |

Spazio liberato mq. |

Unità di equipaggiamento rilasciate. |

Effetto economico ricevuto (milioni di rubli) |

Kaizen compresi |

Percentuale di impatto economico |

I costi per lo sviluppo di PSK ammontavano a (milioni di rubli) |

|

|

Capacità produttiva, pz. |

|||||||||||

|

Produzione del prodotto in termini fisici, pz. |

|||||||||||

|

Fattore di utilizzo della capacità |

|||||||||||

|

Volume dei prodotti spediti, |

|||||||||||

|

Entrate dalla vendita di prodotti, milioni di rubli. |

|||||||||||

|

Salario medio mensile, strofina. |

|||||||||||

|

Costo totale dei prodotti venduti, milioni di rubli. |

|||||||||||

|

Costo delle attività fisse di produzione, milioni di rubli. |

|||||||||||

|

Profitto (perdita) dai prodotti venduti, milioni di rubli. |

|||||||||||

|

Numero di addetti alla produzione industriale, persone. |

|||||||||||

|

Produttività del capitale, strofina. |

|||||||||||

|

Produttività del lavoro, milioni di rubli. |

Inoltre, il valore di R2 = 0,995 indica che il 99,5% della variazione della produttività del lavoro è dovuta all'influenza lineare dei fattori sopra indicati.

L'applicazione dei metodi proposti per organizzare la produzione snella in un'impresa comporta la creazione di un sistema di gestione e produzione adattivo e flessibile in grado di migliorare continuamente e aiuterà a ridurre le perdite nell'impresa, aumentare la competitività e aumentare la produttività del lavoro.

Portiamo alla vostra attenzione le riviste pubblicate dalla casa editrice "Accademia delle Scienze Naturali"

Al fine di garantire un approccio unificato alla valutazione qualitativa e quantitativa dell'efficacia dell'implementazione delle tecnologie di produzione snella nelle divisioni strutturali dei rami funzionali del blocco produttivo delle Ferrovie Russe JSC:

1. Approvare la Metodologia allegata per la valutazione dell'efficienza economica dell'implementazione delle tecnologie di produzione snella (di seguito denominata Metodologia) e messa in vigore dal 1 gennaio 2013.

2. I capi dipartimento, rami funzionali del blocco produttivo (secondo l'elenco) garantiscono l'uso di questa metodologia nel valutare l'efficienza economica dei progetti per l'introduzione di tecnologie di produzione snella nelle divisioni strutturali subordinate, oltre a fornire risorse adeguate per motivare i dipendenti per i risultati dell'implementazione di tecnologie di produzione snella in presenza di un effetto economico confermato.

Vicepresidente senior delle Ferrovie russe JSC

V.A. Gapanovich

Metodologia per valutare l'efficienza economica dell'introduzione di tecnologie di produzione snella nelle divisioni strutturali dei rami funzionali del blocco di produzione JSC Ferrovie Russe

1. Disposizioni generali

1.1 Introduzione

La metodologia per valutare l'efficienza economica dell'implementazione delle tecnologie di produzione snella (di seguito denominata Metodologia) è stata sviluppata in conformità con i requisiti dello Standard per la preparazione degli studi di fattibilità, approvato l'8 dicembre 2006 dal Dipartimento di Politiche Tecniche.

Le ragioni per lo sviluppo della Metodologia sono:

1. Ordine del primo vicepresidente delle Ferrovie russe JSC V.N. del 17 ottobre 2011 n. 2233r (sottoclausola 1.2).

2. Ordine delle Ferrovie Russe JSC “Sull'adeguamento del piano di sviluppo scientifico e tecnico delle Ferrovie Russe JSC per il 2011” del 6 dicembre 2011 n. 2644r.

Le disposizioni di questa Metodologia sono coerenti con i seguenti documenti normativi in vigore presso JSC Ferrovie Russe:

1. Il concetto di applicazione delle tecnologie di produzione snella presso le Ferrovie russe JSC, approvato con l'Ordine delle Ferrovie russe JSC del 28 giugno 2010 n. 11250.

2. Linee guida per l'applicazione della produzione snella durante l'esecuzione di riparazioni di materiale rotabile (Metodologia delle Ferrovie russe JSC M 1.05.001), approvate con ordinanza delle Ferrovie russe JSC del 17 dicembre 2010 n. 2621r.

3. Linee guida per l'applicazione della produzione snella durante la revisione della tecnologia di riparazione del materiale rotabile (Metodologia delle Ferrovie russe JSC M 1.05.004), approvate con ordinanza delle Ferrovie russe JSC del 6 dicembre 2011 n. 2628r.

4. Regolamento sul sistema di bonus aziendale per i dipendenti delle filiali delle Ferrovie russe JSC, approvato con Ordinanza delle Ferrovie russe JSC del 20 luglio 2010 n. 1573r.

5. Classificatore delle voci della contabilità di gestione delle Ferrovie russe JSC, approvato con l'Ordine delle Ferrovie russe JSC del 29 dicembre 2012 n. 2501r.

6. La procedura per mantenere una contabilità separata delle entrate, delle spese e dei risultati finanziari per tipo di attività, componenti tariffari e tipi di lavoro ampliati della società per azioni aperta "Ferrovie russe" è stata approvata con l'ordinanza del Ministero dei trasporti della Russia datata 31 dicembre 2010 n. 311.

7. "Raccomandazioni metodologiche per valutare l'efficacia dei progetti di investimento", approvate dal Ministero dello sviluppo economico e del commercio, dal Ministero delle finanze della Federazione Russa e dal Comitato statale della Federazione Russa per la politica edilizia, architettonica e abitativa del 21 giugno , 1999 n. VK477.

9. Raccomandazioni per l'organizzazione di bonus aggiuntivi per i dipendenti delle filiali della società per azioni aperta "Ferrovie russe" per i risultati dell'implementazione della produzione snella, approvate con ordinanza della JSC "Ferrovie russe" del 21 ottobre 2010 n. 2179r.

Dato che i progetti di implementazione della produzione snella non sono progetti di investimento e sono di natura organizzativa e tecnologica, utilizzare le "Raccomandazioni metodologiche per valutare l'efficacia dei progetti di investimento" del 21 giugno 1999 n. VK477, nonché il " Raccomandazioni metodologiche per la valutazione dei progetti di investimento nel trasporto ferroviario" del 31 agosto 1998 n. B-1024u per la valutazione dell'efficienza economica non sono appropriate. Qualora fosse necessario combinare progetti di investimento con l’introduzione di tecnologie di produzione snella, dovrebbero essere utilizzate le Raccomandazioni di cui sopra.

1.2 Scopi e obiettivi della Metodologia

Lo scopo di questa metodologia è fornire una valutazione qualitativa e quantitativa dell'efficacia dei progetti per l'introduzione di tecnologie di produzione snella nelle divisioni strutturali di JSC Russian Railways.

Una valutazione qualitativa viene effettuata analizzando la dinamica degli indicatori di produzione e una valutazione quantitativa si basa sul calcolo dell'effetto economico.

L'obiettivo principale di questa metodologia è calcolare gli indicatori produttivi ed economici dell'implementazione di un progetto per l'introduzione di tecnologie di produzione snella per la successiva valutazione della sua efficacia, la preparazione di proposte per motivare i suoi partecipanti e adeguare il budget.

1.3 Ambito di applicazione della Metodologia

Questa metodologia è intesa:

1) per l'utilizzo da parte delle unità strutturali del livello di linea allo scopo di valutare l'effetto economico e tecnico nelle fasi di sviluppo e valutare l'efficacia dell'attuazione di progetti per l'implementazione della tecnologia di produzione snella;

2) per i servizi finanziari ed economici delle direzioni e filiali regionali, nonché dei dipartimenti dell'apparato gestionale delle Ferrovie Russe JSC, per effettuare calcoli dell'effetto economico derivante dall'introduzione di tecnologie di produzione snella.

La metodologia è stata sviluppata per l'uso nei seguenti rami delle Ferrovie Russe JSC e nelle loro divisioni strutturali:

1) Direzione centrale del controllo del traffico:

- Centro Dispacciamento Controllo Trasporti (DTCC);

- Centro per l'organizzazione del lavoro delle stazioni ferroviarie (DSS);

- Stazione Ferroviaria (DS).

2) Direzione della spinta:

- Deposito operativo locomotive (LOD).

3) Direzione per la riparazione del materiale rotabile di trazione:

- Deposito riparazione locomotive (LOC).

4) Direzione Centrale del Materiale Rotabile Multiunità:

- Deposito auto (TCprig).

5) Direzione Centrale delle Infrastrutture:

- Distanza del percorso (PD);

- Stazione specializzata per macchine da binario (SPMS);

- Distanza del percorso meccanizzato (MTD) e altri;

- Distanza di alimentazione (ES);

- Segnalazione, centralizzazione e distanza di blocco (ШЧ);

- Deposito auto operativo (VChDe);

- Distanza delle strutture civili (NCS);

6) Direzione centrale per la riparazione dei binari:

- Stazione della macchina di tracciamento (TMS) e altri.

7) Stazione di comunicazione centrale:

- Direzione delle Comunicazioni (NC);

- Centro regionale delle comunicazioni (RCC).

8) Roszheldorsnab:

- Direzione della logistica propriamente detta (DMTO-proprio);

- Magazzini di combustibili e materiali.

Per le divisioni strutturali delle filiali delle Ferrovie Russe JSC non elencate sopra, è necessario utilizzare un approccio generale per valutare l'efficacia dell'implementazione delle tecnologie di produzione snella, stabilite da questa metodologia.

L'effetto economico e l'efficienza economica dovrebbero essere calcolati utilizzando questa metodologia per quei progetti di produzione snella per i quali il gruppo di lavoro dichiara l'effetto economico atteso e si prevede che venga pagato un bonus aggiuntivo.

Questa metodologia non affronta le questioni relative all'effetto economico dell'implementazione integrata di progetti interfunzionali per migliorare i processi tecnologici situati all'intersezione delle attività di vari rami di JSC Ferrovie russe: la Direzione Centrale del Controllo del Traffico, la Direzione della Trazione , la Direzione per la riparazione del materiale rotabile di trazione, la Direzione centrale delle infrastrutture, Roszheldorsnab e altri.

1.4 Glossario

Il periodo base è il periodo precedente all’introduzione delle tecnologie di produzione snella.

La produzione snella è un concetto di gestione che prevede la massimizzazione del valore dei prodotti o dei servizi fabbricati per i consumatori (interni o esterni), nonché la minimizzazione delle perdite durante la loro produzione. La produzione snella mira a creare il massimo valore per il cliente utilizzando la quantità minima di risorse. L’obiettivo finale dell’implementazione delle tecnologie di produzione snella è fornire al consumatore prodotti o servizi che forniscano loro il massimo valore e siano creati utilizzando un processo di produzione ottimale con zero sprechi di risorse utilizzate.

Consumatore esterno - una filiale di JSC Russian Railways, una persona fisica o giuridica non inclusa in JSC Russian Railways.

Consumatore domestico: una filiale o un'altra unità strutturale delle Ferrovie russe JSC.

Tempo del ciclo di produzione, tempo dall'accettazione alla spedizione: il tempo impiegato da un prodotto, materiale o pezzo per passare attraverso un processo o un flusso di valore dall'inizio della prima operazione di produzione fino alla fine dell'ultima.

Rimanenze - beni materiali, capitale circolante sotto forma di materie prime, materiali, combustibili, semilavorati, prodotti finiti, attualmente non utilizzati nella produzione, immagazzinati in magazzini o altri luoghi e destinati ad un utilizzo successivo.

Lavori in corso (WIP) - prodotti (lavori, servizi) di disponibilità parziale, ovvero non è stato sottoposto a tutte le operazioni di lavorazione (produzione) previste dal processo tecnologico; prodotti completamente finiti che non hanno superato i test (se tali test sono previsti dalla tecnologia); lavoro completato dalla produzione, ma non completamente completato o non accettato dal cliente.

Le risorse non produttive sono risorse coinvolte in processi che non aggiungono valore al consumatore.

Il turnover delle scorte è l'importo del turnover delle scorte durante l'anno, calcolato come il rapporto tra i beni materiali ammortizzati per la produzione e il costo medio delle scorte per il periodo.

Un flusso di valore è la sequenza di operazioni necessarie per trasformare materie prime e informazioni in prodotti finiti o servizi.

La capacità produttiva è la massima produzione possibile di un'impresa per un certo periodo.

Le risorse produttive sono risorse utilizzate nei processi che aggiungono valore al cliente.

Le risorse inutilizzate sono risorse che non vengono utilizzate in alcun processo (rilasciate).

Risorse: fondi, valori, riserve, fonti di finanziamento, reddito.

Tabella riassuntiva degli indicatori – tabella 1 a pag. 19.

Un'unità strutturale del livello di linea è un'unità strutturale della direzione regionale.

Il periodo attuale è il periodo successivo all’introduzione delle tecnologie di produzione snella.

Valore (valore del cliente) - determinato dal consumatore interno o esterno come qualità, quantità, costo e tempi di consegna corretti e attesi. Il valore è un insieme di proprietà di un prodotto o servizio per le quali il consumatore è disposto a pagare il fornitore, poiché queste proprietà del prodotto o servizio provocano la sensazione soggettiva del consumatore che la cosa (servizio) di cui ha bisogno è stata consegnata (fornita) al momento giusto. momento giusto e nel posto giusto.

L'effetto economico è l'importo dei costi di un'unità strutturale che può essere escluso dal suo bilancio nel periodo successivo al periodo di riferimento. L'effetto economico costituisce anche la base per il calcolo dei pagamenti legati alla motivazione del personale.

L’efficienza economica è la variazione percentuale del costo unitario dei prodotti fabbricati.

2. La procedura per calcolare (pianificare) l'effetto economico quando si introduce la tecnologia di produzione snella

2.1 Orizzonte di pianificazione e periodo di rendicontazione

Ai fini della pianificazione e del calcolo dell'effetto economico e dell'indicatore di efficienza economica, utilizzare un periodo di un anno. Il periodo di raccolta delle segnalazioni è di un trimestre.

A causa del fatto che il volume di lavoro e la natura delle attività delle imprese di trasporto ferroviario cambiano sotto l'influenza di fattori stagionali, l'efficacia dell'implementazione delle tecnologie di produzione snella dovrebbe essere valutata sulla base del calcolo degli indicatori per 9 trimestri:

- 1-4 trimestri precedenti il periodo di implementazione delle tecnologie di produzione snella;

- 5° trimestre, periodo di implementazione delle tecnologie di lean manufacturing;

- 6-9 trimestri successivi al periodo di implementazione delle tecnologie di produzione snella.

2.2 La procedura per pianificare l'effetto economico e l'efficienza economica prima di introdurre tecnologie di produzione snella

Per giustificare l'implementazione di un progetto per introdurre tecnologie di produzione snella in un'unità strutturale a livello lineare (di seguito denominata unità strutturale), applicare la seguente procedura:

2. Formazione (previsione) di una tabella di indicatori di produzione per il periodo successivo all'implementazione.

3. Valutazione qualitativa del processo di introduzione di tecnologie di produzione snella basata su indicatori di produzione calcolati.

4. Calcolo degli indicatori di efficienza economica del progetto per l'implementazione della tecnologia di produzione snella.

5. Calcolo dei costi una tantum che accompagnano l'implementazione delle tecnologie di produzione snella.

6. Calcolo del potenziale effetto economico derivante dall'introduzione di tecnologie di produzione snella.

7. Determinazione dell'adeguamento preventivo del budget di costo dell'unità strutturale.

8. Avvicinamento e coordinamento della ricaduta economica con il blocco finanziario ed economico della direzione regionale.

Questo ordine è mostrato graficamente nella Figura 1.

Cfr. Figura 1 - Procedura per il calcolo dell'effetto economico prima dell'attuazione (esempio)

2.3 La procedura per calcolare l'effetto economico e l'efficienza economica dopo l'implementazione di un progetto di produzione snella

Per valutare l'efficacia dell'implementazione del progetto delle tecnologie di produzione snella in un'unità strutturale, applicare la seguente procedura:

1. Formazione di una tabella degli indicatori di produzione per il periodo base.

2. Formazione di una tabella riassuntiva degli indicatori di produzione per il periodo corrente.

3. Valutazione qualitativa del processo di introduzione delle tecnologie di produzione snella basata sul confronto degli indicatori di produzione effettivi.

4. Calcolo degli indicatori di efficienza economica per l'implementazione della tecnologia di produzione snella.

5. Valutazione qualitativa dell'indicatore di efficienza economica.

6. Calcolo dei costi una tantum che accompagnano l'implementazione delle tecnologie di produzione snella.

7. Calcolo dell'effettivo effetto economico derivante dall'introduzione di tecnologie di produzione snella.

8. Analisi comparativa degli indicatori confermati dell'effetto economico dell'introduzione di tecnologie di produzione snella con calcoli prima dell'implementazione.

9. Avvicinamento e coordinamento della ricaduta economica con il blocco finanziario ed economico della direzione regionale.

10. Adeguamento del budget dei costi di un'unità strutturale.

Una descrizione dettagliata di ciascuna delle fasi della procedura specificata per il calcolo (pianificazione) dell'effetto economico e dell'efficienza economica è presentata nelle sezioni successive di questa Metodologia.

3. Tabella riassuntiva degli indicatori

In conformità con la Procedura di Calcolo, la valutazione qualitativa e quantitativa dell'efficacia dell'implementazione delle tecnologie di produzione snella in un'unità strutturale viene effettuata sulla base di una tabella riepilogativa di indicatori.

La tabella riepilogativa degli indicatori rappresenta una struttura per valutare l'impatto dei metodi e delle tecnologie della produzione snella sulla produzione e sull'economia di un'unità strutturale. È necessario utilizzarlo come strumento di pianificazione all'inizio dell'implementazione delle tecnologie di produzione snella, per determinare la fattibilità dei cambiamenti pianificati e come strumento per misurare il grado di raggiungimento dei compiti pianificati dopo l'implementazione.

3.1 Struttura della tabella riepilogativa degli indicatori*

* Per gli indicatori specifici per le divisioni lineari delle Ferrovie Russe JSC, vedere Appendici 2 - 14.

La tabella riepilogativa è composta da tre blocchi (Tabella 1):

1. Indicatori di produzione considerati per determinare l'impatto delle trasformazioni pianificate/eseguite sul processo produttivo e sulla qualità del prodotto finito.

2. Indicatori economici, sulla base dei quali viene calcolato l'effetto economico e determinato l'impatto delle trasformazioni pianificate/completate sui parametri economici dell'unità.

Gli indicatori economici devono essere formati sulla base dei dati dei rendiconti finanziari delle Ferrovie Russe JSC, nonché in dettaglio per voci di contabilità gestionale dei costi in conformità con l'Appendice 1 della Procedura per il mantenimento di una contabilità separata di entrate, spese e risultati finanziari per tipo di attività, componenti tariffari e tipologie di lavoro ampliate di JSC "Ferrovie Russe" (approvato con ordinanza del Ministero dei Trasporti della Federazione Russa del 31 dicembre 2010 n. 311) e il Classificatore delle voci di contabilità dei costi di gestione (approvato con ordinanza n. 2501r del 29 dicembre 2012, come modificata con ordinanza n. 1809r del 10 settembre 2012).

3. Indicatori di utilizzo della capacità delle risorse. Ai fini di questa metodologia, si presuppone che l’unità strutturale abbia a sua disposizione le seguenti tipologie di risorse:

- risorse lavorative e relativo orario di lavoro, misurato in ore (ore-uomo), durante un dato periodo;

- l'apparecchiatura e il suo tempo di funzionamento (misurato in ore) durante un determinato periodo;

- spazio occupato - la dimensione totale dei locali (metri quadrati) che occupano tutti i laboratori di produzione dell'impresa, compresi magazzini e aree di deposito per veicoli o altri mezzi;

- materiali;

- carburante;

- elettricità.

Al fine di identificare le riserve per ridurre i costi di un'unità strutturale, ciascuno di questi tipi di risorse, a seconda del contributo al valore finale per il consumatore (interno o esterno), dovrebbe essere diviso in tre gruppi (materiali, carburante ed elettricità - solo nei primi due gironi):

- risorse produttive;

- risorse non produttive;

- risorse inutilizzate.

3.2 Indicatori della tabella riassuntiva nel dettaglio per ripartizioni strutturali delle imprese di trasporto ferroviario

Ai fini della presente Metodologia, per ciascuna unità strutturale delle filiali delle Ferrovie Russe JSC specificate nella clausola 1.3, a seconda dei tipi di processi produttivi, la propria produzione, gli indicatori economici, nonché gli indicatori dell'utilizzo della capacità produttiva, hanno stato stabilito. Un elenco completo degli indicatori di produzione nel dettaglio per divisioni strutturali delle imprese di trasporto ferroviario è presentato negli Appendici 2 - 14.

Allo stesso tempo, è possibile distinguere diversi processi di produzione all'interno di un'unità strutturale (ad esempio, in una stazione di macchina ferroviaria - un'unità strutturale della direzione regionale per la riparazione dei binari) e, quindi, deve essere generata una tabella riassuntiva per i processi specificati unità per ciascun processo produttivo, o per quello nell'ambito del quale viene effettuata l'implementazione delle tecnologie di produzione snella.

Gli indicatori economici in termini di importo totale dei costi (costo del processo di produzione) dovrebbero essere formati in conformità con l'elenco delle voci nell'elenco corrispondente a ciascuna divisione strutturale specificata nelle Appendici 2 - 14.

4. Analisi qualitativa dell'implementazione della tecnologia di produzione snella

In conformità con la Procedura di Calcolo, un'analisi qualitativa dell'implementazione della tecnologia di produzione snella dovrebbe essere effettuata sulla base di un'analisi della dinamica degli indicatori di produzione, nonché del costo unitario dei prodotti fabbricati.

L’implementazione di un progetto di produzione snella può essere considerata di successo se la variazione di questi indicatori dimostra le dinamiche indicate nella Tabella 2.

Tabella 2. Dinamica richiesta degli indicatori di produzione quando si introducono tecnologie di produzione snella

In questo caso è consentito che almeno un indicatore mostri la dinamica indicata nella tabella 2, e tutti gli altri si mantengano negli stessi limiti.

Nel caso in cui la maggior parte degli indicatori mostri le dinamiche richieste e uno degli indicatori mostri la dinamica opposta, è necessaria un'ulteriore analisi del processo di introduzione delle tecnologie di produzione snella.

5. Calcolo dell'efficienza economica

L’efficienza economica dei progetti per l’implementazione delle tecnologie di produzione snella può essere calcolata utilizzando la formula:

Costo unitario E = (1-AC1/AC0) 100%,

dove AC1 è il costo medio per unità di produzione nel periodo corrente (Tabella 1 - blocco: indicatori economici),

AC0 è il costo medio ridotto per unità di produzione nel periodo base.

Se il calcolo degli indicatori pianificati di efficienza economica viene effettuato per portare AC0, espresso in prezzi del periodo base, in dettaglio per elementi di costo ai prezzi del periodo corrente, applicare gli indici utilizzati dal Dipartimento di Economia nella pianificazione dei costi bilancio, che sono pubblicati sul sito web del Ministero dello Sviluppo Economico della Federazione Russa (www.economy.gov.ru).

Nel caso del calcolo dell'effetto reale, utilizzare gli indici dei prezzi pubblicati dal Servizio statistico federale sul sito web www.gks.ru per vari settori.

Se il valore dell'indicatore è maggiore di zero, l'implementazione delle tecnologie di produzione snella è considerata economicamente vantaggiosa, se è inferiore a zero, è necessaria un'ulteriore analisi del costo unitario per escludere dal calcolo le spese una tantum; non dipendono dal processo di introduzione delle tecnologie di produzione snella.

6. Calcolo dell'effetto economico

L'effetto economico dell'introduzione delle tecnologie di produzione snella dovrebbe essere calcolato sulla base del calcolo dei costi pianificati (determinazione effettivi) che possono essere esclusi dal budget dei costi di un'unità strutturale nel periodo corrente (pianificato) o in quello successivo.

L'effetto economico è calcolato separatamente per fonti di finanziamento: attività di trasporto, altre attività, altri ricavi e oneri, attività di investimento.

Il calcolo dell'effetto economico viene effettuato redigendo la Tabella 4 "Tabella riassuntiva del risparmio di risorse per il calcolo dell'effetto economico derivante dall'introduzione di tecnologie di produzione snella" sulla base della Tabella 3. La Tabella 3 deve contenere informazioni sul risparmio di manodopera, materiale e carburante e risorse energetiche, nonché il rilascio di capacità produttive nei periodi successivi al periodo di completamento dei lavori sull’implementazione delle tecnologie di produzione snella.

Le tabelle 3 e 4 vanno compilate solo nella parte che dipende dalla realizzazione del progetto.

Queste tabelle vengono compilate dai dipendenti dell'unità strutturale e inviate al servizio finanziario ed economico della direzione regionale per l'approvazione.

Se sono necessari costi di investimento aggiuntivi, l'effetto economico deve essere calcolato in base all'effetto previsto dall'introduzione di tecnologie di produzione snella sulla vita utile delle immobilizzazioni introdotte. In questo caso, dovrebbero essere calcolati in conformità con le "Raccomandazioni metodologiche per la valutazione dell'efficacia dei progetti di investimento" del 21/06/1999 n. VK477, nonché le "Raccomandazioni metodologiche per la valutazione dei progetti di investimento nel trasporto ferroviario" del 08 /31/1998. No. В-1024у.

UDC 658.518

Valutare l’efficacia dell’implementazione della produzione snella nelle imprese industriali

Nikolaeva A.B.

Candidato di Scienze Economiche,

Professore associato, Dipartimento di Economia e Gestione delle Imprese, Università Tecnica di Ricerca Nazionale di Kazan. UN. Tupolev-KAI

L'articolo discute i metodi per valutare l'efficacia dell'implementazione della produzione snella. Sono stati determinati indicatori target per l'attuazione di misure volte a introdurre strumenti di produzione snella.

Parole chiave: produzione snella, obiettivi, strumenti di produzione snella, criteri di prestazione, perdite, rating.

L'essenza dell'efficienza economica dell'implementazione della produzione snella in un'impresa industriale è strettamente correlata all'eliminazione degli sprechi e alla gestione adeguata delle risorse. La definizione di indicatori target, l'attuazione di progetti pilota e il calcolo dell'effetto economico sono i metodi più efficaci per organizzare la produzione snella in un'impresa.

Sulla base degli indicatori target della produzione snella, i top manager sviluppano una strategia e una politica aziendale, in cui le risorse vengono spese su quegli obiettivi che sono importanti per un funzionamento efficace. È necessario unificare le risorse e sviluppare specifici indicatori misurabili attraverso i quali monitorare costantemente il raggiungimento degli obiettivi chiave.

Per garantire un approccio unificato alla valutazione qualitativa e quantitativa dell'efficacia dell'implementazione del metodo della produzione snella, l'impresa deve sviluppare e adottare una metodologia unificata per valutare l'efficienza economica dell'implementazione della produzione snella. Lo scopo della metodologia è fornire una valutazione qualitativa e quantitativa dell'efficacia dei progetti di implementazione della produzione snella. Utilizzando l'analisi della dinamica degli indicatori di produzione, viene effettuata una valutazione qualitativa e, sulla base del calcolo dell'effetto economico, viene effettuata una valutazione quantitativa.

Sulla base degli indicatori di produzione, è possibile determinare l'impatto di pianificato e completato

trasformazioni sul processo produttivo e sulla qualità dei prodotti finiti.

Gli indicatori economici sono quegli indicatori sulla base dei quali viene calcolato l'effetto economico e determinato l'impatto delle trasformazioni pianificate e completate sui parametri economici dell'unità. Gli indicatori economici sono formati sulla base dei dati dei rendiconti finanziari dell'impresa.

Questi obiettivi vengono utilizzati come strumento di pianificazione durante la fase di implementazione della produzione snella, per determinare la fattibilità dei cambiamenti pianificati e come strumento per misurare il completamento delle attività pianificate dopo l'implementazione.

L'impresa deve condurre sia una valutazione generale dell'efficacia dell'implementazione della produzione snella sia una valutazione dettagliata per le singole divisioni strutturali dell'impresa.

A questo scopo si stanno sviluppando e istituendo moduli di reporting unificati per le unità strutturali sullo stato di avanzamento dell’implementazione della produzione snella. La composizione del reporting può essere la seguente:

Relazione sull'attuazione delle attività previste per il periodo di riferimento;

Stima delle perdite in un'unità strutturale all'inizio del periodo di riferimento;

Stima delle perdite in un'unità strutturale alla fine del periodo di riferimento;

Valutare l'effetto dell'introduzione di tecnologie di produzione snella in un'unità strutturale

ricerca (in termini naturali, di volume e anche monetari);

Stima dei costi per l'attuazione di misure per introdurre la produzione snella in un'unità strutturale;

Valutare l'efficacia dell'implementazione delle tecnologie di produzione snella in un'unità strutturale;

Materiali metodologici (documenti normativi, metodi, diagrammi, moduli, materiale didattico, ecc.) - per l'inserimento nel database delle soluzioni standard;

Materiali concreti (disegni, processi tecnologici, fotografie, video, presentazioni, ecc.) - per l'inserimento nel database delle soluzioni standard.

Il risultato dell'esecuzione diretta di questi rapporti è una valutazione approvata dell'effetto economico dell'implementazione della produzione snella nell'impresa e rapporti sui risultati dell'implementazione.

Solo l'applicazione combinata di tutti gli strumenti di produzione snella in un'azienda rende possibile risolvere problemi globali o ridurli a valori accettabili.

Quando si implementa il metodo della produzione snella, uno dei compiti principali dell'impresa è identificare correttamente le perdite nascoste e selezionare uno strumento per eliminarle (Tabella 1). Quando si utilizzano strumenti di produzione snella, sorge la domanda: come valutare l'efficacia del sistema implementato? Per fare questo, è necessario determinare

dividere una serie di indicatori e i loro valori target. Confrontando gli indicatori dell'impresa con i valori target, è possibile determinare i progressi nell'implementazione del sistema (Tabella 2).

YaHabs) X A"

E., b. x 100%

Ql - punteggio degli esperti sulla significatività di una specifica categoria di perdite;

X. - punteggio degli esperti sulla stretta connessione di uno specifico strumento di produzione snella con una categoria specifica di perdite nascoste.

Per valutare l'impatto degli strumenti di produzione snella sull'eliminazione di tutti i tipi di perdite, è necessario sviluppare direttamente una matrice di connessioni. La matrice utilizza la valutazione degli esperti interni dell’impresa (Tabella 3).

L'importanza delle perdite nascoste viene valutata utilizzando un sistema a cinque punti: il più alto - 5,

Tabella 1

Descrizione di sistemi e metodi di produzione snella

Sistema 5v com TRM ^vyp-ite Lavoro multiprocesso

Cosa taglia il sistema? Disturbo Variazione (variabilità) Sei perdite di tempo, attrezzature Sette perdite di tempo di lavoro

Metodi 5 passaggi per mantenere la pulizia e l'ordine Principi del TQS, metodi statistici, circoli di qualità Raccolta e analisi delle statistiche di guasti e tempi di inattività, manutenzione autonoma delle attrezzature da parte dei lavoratori, manutenzione preventiva pianificata Schema di movimento di materiali e informazioni, produzione a flusso, produzione pull , livellamento della produzione, automazione SMED e dispositivi di protezione dagli errori, foglio di lavoro standard, diagramma a spaghetti, bilanciamento delle linee

Indicatori - Difetti (%), indicatori di variazione, proposte di miglioramento (pezzi/persona) Efficienza complessiva delle apparecchiature (%), quota di riparazioni pianificate sui tempi di fermo delle apparecchiature (%), costi dei pezzi di ricambio (RUB) Scorte (RUB), rotazione delle scorte ( giorni), quota del tempo di lavorazione del materiale (%), tempo di cambio formato (min.) Carico di lavoro (%), produttività del lavoro (persona/ora)

Possibili risultati dell'implementazione Miglioramento dell'organizzazione dei luoghi di lavoro e delle condizioni di lavoro Riduzione della variazione dei difetti (del 50%), costo della manodopera per la correzione dei difetti, aumento del numero di proposte di miglioramento (del 200%) Riduzione dei tempi di inattività (del 50%), costi per pezzi di ricambio e manodopera degli operai (del 50%) Riduzione delle scorte (del 50%) e del ciclo produttivo Riduzione del costo del lavoro degli operai (del 50%)

alto - 4, medio - 3, piccolo - 2, molto piccolo - 1. Ciò è necessario per capire quali perdite prevalgono, innanzitutto, nell'impresa. La matrice stessa è riempita con simboli in un sistema a tre punti: O - forte 6 punti, □ - medio 3 punti, A - piccolo 1 punto. La colonna “valore” riassume il risultato ottenuto.

Per la successiva analisi dei risultati ottenuti è necessario determinare gli indicatori assoluti e relativi del rapporto tra perdite nascoste e strumenti di produzione snella, determinando

dividere gli obiettivi e stabilire le priorità (Tabella 4).

La costruzione di questa matrice identifica le perdite prioritarie nel processo produttivo e determina l'influenza di ciascuno strumento di produzione snella sull'eliminazione delle tipologie di perdite. È necessario ottenere la massima approssimazione dei valori effettivi con quelli pianificati.

Tavolo 2

Criteri di rendimento

N. Indicatore di sistema Unità di misura Valore target dell'indicatore

1 TQS Variazione delle caratteristiche qualitative - Entro linee di controllo e tolleranze

Numero di proposte di miglioramento per 1 dipendente all'anno: 20

Efficienza complessiva dell'apparecchiatura % 85

2 TPM Quota di riparazioni pianificate sul tempo di fermo totale delle apparecchiature % 80

Proporzione del tempo di lavorazione del materiale % 20

3 Just in time Fatturazione inventario giorni 20

Minuti di cambio 10

4 Lavoro multiprocesso Perdita di tempo lavorativo nelle azioni dei lavoratori % 20

Tabella 3

Matrice di connessione tra perdite nascoste e strumenti di lean manufacturing

Strumenti Sovrapproduzione Difetti Movimento Trasporto Inventario Elaborazione eccessiva In attesa Priorità strumento

L’importanza delle perdite nascoste

Senso

iivYp-yte

Lavoro multiprocesso

Tabella 4

Tabella riassuntiva dei risultati

Perdite nascoste Sovrapproduzione Difetti Movimento Trasporto Inventari Sovralavorazione Attesa

Parente (%)

Unità bersaglio misurato % % m m % s s

Letteratura:

1. Babushkin V.M., Mingaleev G.F., Tagiev K.F., Khusainov A.Sh., Zaripova A.R. Fasi di attuazione di un progetto pilota per aumentare la produttività del sistema produttivo // Bollettino dell'Università tecnica statale di Kazan dal nome. UN. Tupolev. - 2015. - T. 71. - N. 2. - P. 137-140.

2. Babushkin V.M. Aumento della produttività del lavoro basato su strumenti di produzione snella // Bollettino dell'Università tecnica statale di Kazan dal nome. UN. Tupolev. - 2015. - T. 71. - P. 153-157.

3. Mingaleev G.F., Babushkin V.M. Sviluppo di previsioni e obiettivi per un programma di obiettivi a lungo termine // Nella raccolta: ricerca di soluzioni efficaci nel processo di creazione e implementazione di sviluppi scientifici nell'industria aeronautica, missilistica e spaziale russa. Conferenza scientifica e pratica internazionale. - 2014. - pp. 622-625.

4. Mingaleev G.F., Babushkin V.M. Aspetti metodologici della valutazione dell'efficienza del funzionamento dei sistemi di produzione // Bollettino dell'Università tecnica statale di Kazan dal nome. UN. Tupolev. - 2012. - N. 2. - P. 316-319.

Valutazione dell'efficienza dell'implementazione della produzione snella nelle imprese industriali

Università tecnica di ricerca nazionale di Kazan intitolata a A.N. Tupolev

Il contributo si sofferma sulle modalità di valutazione dell'attuazione della produzione snella. L'autore definisce obiettivi prestazionali implementando gli strumenti della lean production.

Parole chiave: produzione snella, obiettivi di performance, strumenti di produzione snella, criteri di efficienza, perdite, rating.

Ogni interpretazione si basa su una certa idea guida - un obiettivo, che è formulato sotto forma di uno stato futuro desiderato, e ciò che è più degno di nota, non solo del sistema produttivo stesso, ma anche del suo ambiente esterno. Il raggiungimento di questo obiettivo avviene attraverso un profondo cambiamento della produzione attraverso sistemi e strumenti specifici. Inoltre, l'uso di questi mezzi deve obbedire a un certo insieme di principi: regole di base, la cui osservanza ci consente di muoverci nella giusta direzione. Notiamo che non è un caso che questa struttura assomigli al contenuto della gestione strategica (obiettivo - strategia - obiettivi). LIN orienta davvero un'impresa verso un funzionamento efficiente a lungo termine, ma solo se è possibile riorientare il pensiero dei dipendenti da compiti tecnologici ristretti alla comprensione delle relazioni produttive, economiche e finanziarie.

È importante comprendere a fondo i modelli economici e finanziari dell'impresa, i diagrammi logici, le relazioni tra processi produttivi e finanziari e i risultati al fine di valutare i risultati delle misure di attuazione, che consentono di vedere problemi e riserve prioritarie per ridurre i costi.

Riteniamo che un altro problema importante nell'implementazione del LIN sia la mancanza di una metodologia semplice che traduca la produzione quantitativa, e soprattutto, i risultati temporanei, in risultati finanziari ed economici comprensibili al proprietario e al manager. Infatti, i principali risultati quantitativi dell'implementazione di strumenti di produzione snella, di regola, sono una riduzione dei tempi di evasione degli ordini, mentre, nonostante il basso costo delle misure, è possibile che i costi non diminuiscano, ma aumentino.

La metodologia consente di calcolare l’efficienza economica delle misure di produzione snella eliminando:

1. Sovraproduzione;

2. Fasi di lavorazione aggiuntive;

3. Trasporti non necessari;

4. Scorte in eccesso;

5. Movimenti non necessari;

6. Eliminare le aspettative;

7. Eliminazione dei difetti.

Ogni attività viene inserita in un sistema di calcolo automatizzato, che ne analizza l'efficacia in termini di indicatori specificati e dei loro gruppi. In questo caso si può notare che la facilitazione dell'utilizzo del sistema di liquidazione da parte degli utenti ha comportato difficoltà nel riconfigurarlo e adattarlo alle esigenze di una particolare impresa.

Il calcolo dell'efficacia delle misure di produzione snella può essere effettuato solo se sono disponibili le informazioni richieste.

La valutazione economica delle perdite viene effettuata sulla base delle informazioni ricevute sui risultati del lavoro delle officine e delle loro unità produttive. Per registrare le informazioni nei luoghi in cui si verificano le perdite (officina, sito, luogo di lavoro, magazzino, ecc.), è necessario creare punti di raccolta informazioni presso i quali vengono effettuate non solo la registrazione delle informazioni sui risultati delle attività produttive, ma anche alcune elaborazioni preliminari di Esso.

Si propone di calcolare le possibili perdite per ciascun tipo di perdita per le divisioni strutturali dell'impresa utilizzando la seguente metodologia.

1. Le perdite dovute alla sovrapproduzione sono perdite derivanti dalla produzione di prodotti in quantità che superano la domanda delle persone con mezzi di acquisto. Questa, secondo gli esperti, è la peggiore di tutte le perdite, poiché la sovrapproduzione porta ad altre perdite.

Le perdite dovute a sovrapproduzione per il periodo di riferimento (ad esempio, trimestre, anno) sono la somma dei costi di stoccaggio degli articoli non reclamati durante il periodo di riferimento e dei costi totali di produzione dei prodotti non reclamati durante il periodo limite stabilito.

Il periodo massimo di conservazione dei prodotti non reclamati è stabilito sapientemente in funzione delle specificità della produzione e rappresenta il periodo trascorso il quale il prodotto può considerarsi non reclamato (ad esempio: per scadenza, obsolescenza, ecc.).

Le perdite dovute alla sovrapproduzione (P 1) sono determinate dalla formula:

P1 = P1a + P1b (1)

P 1a - perdite associate ai costi di stoccaggio dei prodotti non reclamati entro il periodo limite stabilito, rubli/periodo di riferimento;

R 1b - perdite associate ai costi di produzione di prodotti non reclamati entro il periodo limite stabilito, rubli/periodo di riferimento.

I costi di stoccaggio dei prodotti entro il periodo limite stabilito sono determinati dalla seguente formula:

n 1 - numero di tipologie di prodotti non reclamati;

P ki: il numero di prodotti non reclamati del tipo i-esimo per il periodo limite stabilito, pezzi;

C i è il costo di stoccaggio del prodotto, rubli/giorno;

K вi - numero di giorni di conservazione dell'i-esimo tipo di prodotti non reclamati.

I costi di produzione dei prodotti non reclamati entro il termine stabilito sono determinati dalla formula:

P i - numero di prodotti non reclamati io-esima tipologia per il periodo limite stabilito, pezzi;

N mi, Ne ei, N ti, N fi, N si, N int.i - consumo di risorse materiali, energetiche, tecniche e tecnologiche (attrezzature), finanziarie, lavorative (lavoro fisico) e intellettuali, rispettivamente, nella produzione di un'unità dei prodotti di tipo i-esimo;

C m , C e , C t , C f , C s , C int. - il costo di un'unità di risorse materiali, energetiche, tecniche e tecnologiche (attrezzature), finanziarie, lavorative (lavoro fisico) e intellettuali, rispettivamente, alla fine del periodo limite stabilito, rubli.

2. Le perdite dovute a fasi di lavorazione non necessarie nell'ingegneria meccanica sono perdite associate al lavoro aggiuntivo sulla lavorazione di pezzi di vari materiali utilizzando influenze di varia natura al fine di creare un prodotto o un pezzo in determinate forme e dimensioni per le successive operazioni tecnologiche. I prodotti devono uscire dalla produzione con una qualità così elevata da eliminare, se possibile, rilavorazioni e modifiche, e il controllo qualità deve essere rapido ed efficace.

Le perdite dovute a fasi di lavorazione non necessarie P 2 sono determinate dalla formula:

n2 - il numero di tipologie di prodotti per i quali viene effettuata una lavorazione eccessiva;

j - tipologia del trattamento;

J - numero di tipologie di trattamento;

P ij - numero di prodotti io-esimo tipo, esposto a eccessivo J- tipologia di trattamento per il periodo di riferimento, unità;

N mij , Ne eij , N tij , N fij , N sij , N int.ij - consumo di risorse materiali, energetiche, tecniche e tecnologiche (attrezzature), finanziarie, lavorative (lavoro fisico) e intellettuali, rispettivamente, per lo svolgimento di attività non necessarie lavorazione di tipo j-esimo del tipo di prodotto i-esimo.

3. Le perdite dovute a movimenti non necessari sono costi associati a movimenti più frequenti di personale e oggetti (materiali, prodotti, ecc.) rispetto a quelli necessari per un processo tecnologico continuo. È importante consegnare tutto ciò di cui hai bisogno in modo tempestivo e nel posto giusto, e per questo l'impresa deve implementare buoni schemi logistici.

Le perdite dovute a movimenti non necessari (P 3) sono determinate dalla formula:

P3 = P3a + P3b (5)

P 3a - perdite dovute a spostamenti non necessari di oggetti, rubli/periodo di riferimento;

R 3b - perdite dovute a spostamenti non necessari del personale aziendale, rubli/periodo di riferimento.

Perdite dovute al trasporto non necessario di oggetti ( R 3a) sono determinati dalla formula:

n 3 - il numero di tipologie di prodotti su cui sono stati effettuati movimenti delicati;

l - tipo di trasporto;

L - numero di tipi di trasporto;

P il - il numero di prodotti del tipo i-esimo sottoposti a eccessivo l- tipologia di trasporto per il periodo di riferimento, unità;

N mil, N eil, N til, N fil, N sil, N int.il - consumo di risorse materiali, energetiche, tecniche e tecnologiche (attrezzature), finanziarie, lavorative (lavoro fisico) e intellettuali, rispettivamente, per lo svolgimento l-esimo tipo di trasporto dell'i-esimo tipo di prodotto.

Perdite dovute a spostamenti non necessari del personale aziendale (R 3b)

sono determinati dalla formula:

d - numero della professione del dipendente;

D - numero di professioni;

P d - il numero di lavoratori della d-esima professione che effettuano movimenti non necessari;

T d è il tempo totale degli spostamenti non necessari del lavoratore della d-esima professione.

4. Perdite dovute a scorte in eccesso - scorte eccessive o stoccaggio in magazzini di più materie prime, materiali e semilavorati del necessario per il processo tecnologico.

Le perdite dovute all'eccesso di scorte (P 4) sono determinate dalla formula:

r - tipo di azione;

R - numero di tipi di riserve;

K r - numero di giorni di conservazione del tipo r-esimo di stock;

P kr - quantità di azioni del tipo r-esimo;

C r è il costo di stoccaggio del tipo r-esimo di stock.

5. Le perdite dovute a controlli non necessari (controllo) (P5) sono determinate dalla formula:

d - numero di occupazione del dipendente che esegue il controllo non necessario;

D è il numero delle professioni dei lavoratori che hanno effettuato controlli non necessari;

P d - il numero di lavoratori della d-esima professione che hanno effettuato controlli non necessari;

N d - remunerazione di un dipendente della d-esima professione per unità di tempo;

T d è il tempo totale impiegato in controlli non necessari da parte dei dipendenti della professione d-esima.

6. Le perdite dovute all'attesa sono perdite di prodotti, lavori (servizi) che avrebbero potuto essere prodotti durante i tempi di inattività dei lavoratori in attesa di materiali, strumenti, attrezzature, informazioni. Ciò è sempre una conseguenza di una pianificazione inadeguata o di rapporti con i fornitori non sufficientemente consolidati o di fluttuazioni impreviste della domanda.

Le perdite dovute ad attese dovute a tempi di inattività delle apparecchiature (P 6a) sono determinate dalla formula:

P6 = P6a + P6b (10)

P 6a - perdite associate al fermo delle apparecchiature;

R6b - perdite legate ai tempi di inattività dei lavoratori.

Le perdite di attesa dipendono dai seguenti fattori: produttività delle attrezzature (manodopera), tempi di attesa e costi di produzione per unità. La produttività dovrebbe essere intesa come l'efficienza nell'utilizzo delle risorse nella produzione materiale, che è determinata dalla quantità di prodotti realizzati per unità di tempo.

Le perdite derivanti dal fermo delle apparecchiature sono determinate dalla formula:

numero 4 - il numero di tipi di prodotti che non sono stati prodotti a causa di tempi di inattività delle apparecchiature;

w - tipo di attrezzatura;

W - numero di tipi di apparecchiature;

P iw - produttività dell'attrezzatura w-esima che produce l'i-esimo tipo di prodotto, pezzi/ora;

T iw è il tempo di inattività dell'attrezzatura w-esima che produce l'i-esimo tipo di prodotto;

C iw è il costo di produzione dell'i-esimo tipo di prodotto sulla w-esima attrezzatura, rubli/pezzo.

A seguito del tempo di inattività del lavoratore:

n.5 - il numero di tipi di prodotti che non sono stati prodotti a causa dei tempi di inattività dei lavoratori;

z - professione del lavoratore;

Z - numero di tipi di apparecchiature;

T iz - tempo di attesa per un dipendente della professione z-esima che produce l'i-esimo tipo di prodotto, ore;

C iw è il salario per un dipendente della professione z-esima che produce il tipo i-esimo di prodotto, rubli/ora.

7. Perdite dovute al rilascio di prodotti difettosi (rilavorazione) - costi per la correzione di un prodotto difettoso, nonché per la risoluzione dei reclami dei clienti, ecc.

L'importo delle perdite dovute al rilascio di prodotti difettosi (P 7) è determinato dalla formula:

P7 = P7a + P7b (13)

P 7a - perdite associate ai costi di correzione dei difetti;

R 7b - perdite associate ai costi di produzione di prodotti con difetti finali.

Le perdite P 7a sono determinate dalla formula:

n 6 - numero di tipologie di prodotti difettosi;

k - tipo di difetto;

K - numero di tipi di difetto;

P ik - quantità del prodotto i-esimo con il k-esimo difetto;

C k è il costo per correggere il difetto k-esimo del prodotto i-esimo.

Le perdite P 7b sono determinate dalla formula:

Q - tipologia del matrimonio definitivo;

Q - numero di tipologie di matrimonio definitivo;

P i - numero del i-esimo prodotto con q-esimo difetto;

N mi, Ne ei, N ti, N fi, N si, N int.i - consumo di risorse materiali, energetiche, tecniche e tecnologiche (attrezzature), finanziarie, lavorative (lavoro fisico) e intellettuali, rispettivamente, nella produzione di un'unità dei prodotti di tipo i-esimo.

Le perdite totali per unità strutturale (P U) sono determinate dalla formula.