கட்டுமானப் பொருட்களின் இரசாயன எதிர்ப்பு அவற்றின் கலவை மற்றும் கட்டமைப்பைப் பொறுத்து. பொருட்களின் தொழில்நுட்ப பண்புகள். பொருட்களின் இரசாயன எதிர்ப்பு Vladislav Aleksandrovich Likhachev x வேலையின் முக்கிய படிப்பு

பொது மற்றும் தொழிற்கல்வி அமைச்சகம்

இரஷ்ய கூட்டமைப்பு

மாஸ்கோ மாநில சுற்றுச்சூழல் பொறியியல் பல்கலைக்கழகம்

A.G.Parshin V.S.Pakhomov D.L.Lebedev

பொருட்களின் இரசாயன எதிர்ப்பு மற்றும் அரிப்பு பாதுகாப்பு

ஆய்வக பட்டறை

டாக்டர். டெக் மூலம் திருத்தப்பட்டது. அறிவியல் ஏ.ஏ

மாஸ்கோ-1998

BBK35.11 Χ 46

விமர்சகர்கள்:

அரிப்பைத் துறை, மாஸ்கோ மாநில எண்ணெய் மற்றும் எரிவாயு அகாடமி பெயரிடப்பட்டது. குப்கின்;

பிஎச்.டி. தொழில்நுட்பம். அறிவியல் A.S அப்ரமோவ், சுற்றுச்சூழல் நிறுவனம் "ShanEco", மாஸ்கோ.

மாஸ்கோ மாநில சுற்றுச்சூழல் பொறியியல் பல்கலைக்கழகத்தின் ஆசிரியர் மற்றும் வெளியீட்டு கவுன்சில் மூலம் கற்பித்தல் உதவியாக அங்கீகரிக்கப்பட்டது.

பார்ஷின் ஏ.ஜி., பகோமோவ் வி.எஸ்., லெபடேவ் டி.எல்.

Χ 46 பொருட்களின் இரசாயன எதிர்ப்பு மற்றும் அரிப்பு பாதுகாப்பு: ஆய்வக பட்டறை / எட். A.A. Shevchenko - M.: MGUIE, 1998.-80 pp.; நோய்.8.

ISBN 5-230-11142-9

பட்டறையில் மின் வேதியியல் அரிப்பு மற்றும் உலோகங்களின் பாதுகாப்பு குறித்த நான்கு ஆய்வகப் பணிகள் உள்ளன: “ஹைட்ரஜன் அயனிகளைக் குறைக்கும் போது உலோகங்களின் அரிப்பு மீது கட்டமைப்பு பன்முகத்தன்மையின் தாக்கம்”, “ஆக்சிஜன் டிபோலரைசேஷன் கொண்ட உலோகங்களின் அரிப்பு”, “எலக்ட்ரோட் சாத்தியங்கள்”, “தொடர்பு அரிப்பு. மற்றும் அரிப்பிலிருந்து உலோகங்களின் கத்தோடிக் பாதுகாப்பு”. உலோகங்களின் மின் வேதியியல் அரிப்பு கோட்பாட்டின் அடிப்படைக் கருத்துக்கள் மற்றும் அரிப்பு ஆராய்ச்சியை நடத்துவதற்கான முறை ஆகியவை கோடிட்டுக் காட்டப்பட்டுள்ளன. 3 மற்றும் 4 ஆம் ஆண்டு முழுநேர மாணவர்களுக்காக வடிவமைக்கப்பட்டது, பொருட்களின் இரசாயன எதிர்ப்பு மற்றும் அரிப்பு பாதுகாப்பு பற்றிய படிப்பைப் படிக்கிறது.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998

© MSUIE, 1998

முன்னுரை

ஆய்வக பட்டறை "பொருட்களின் இரசாயன எதிர்ப்பு மற்றும் அரிப்பு பாதுகாப்பு" என்ற பாடத்திட்டத்தின் படி எழுதப்பட்டுள்ளது, இது பல சிறப்புகளின் பாடத்திட்டத்தில் வழங்கப்படுகிறது. பட்டறையில் உலோகங்களின் மின்வேதியியல் அரிப்பைப் பற்றிய வேலைகள் அடங்கும், இது கலப்பு பொருட்கள் மற்றும் அரிப்பு பாதுகாப்பு துறையில் உருவாக்கப்பட்டது.

ஒவ்வொரு ஆய்வக வேலையும் ஒரு தத்துவார்த்த பகுதியுடன் தொடங்குகிறது. ஹைட்ரஜன் அயனிகளின் கத்தோடிக் குறைப்பின் போது ஏற்படும் அரிப்பின் இயக்கவியல், வெப்ப இயக்கவியல் மற்றும் இயக்கவியல், உலோக-எலக்ட்ரோலைட் இடைமுகத்தில் ஆக்ஸிஜன் டிபோலரைசேஷன், சமநிலை மற்றும் சமநிலையற்ற செயல்முறைகள் மற்றும் எலக்ட்ரோடு சாத்தியக்கூறுகளின் கோட்பாடு ஆகியவை கருதப்படுகின்றன.

கோட்பாட்டு சிக்கல்களை முன்வைக்கும்போது, அரிப்பு செயல்முறைகளின் இயக்கவியல் மற்றும் இயக்கவியல் பற்றிய நவீன மின்வேதியியல் கருத்துக்கள் பயன்படுத்தப்படுகின்றன.

ஆய்வகப் பணிகளைச் செய்வது, அரிப்பு மற்றும் உலோகங்களைப் பாதுகாப்பது பற்றிய ஆய்வின் அடிப்படைகளை மாணவர்கள் நன்கு புரிந்துகொள்ள அனுமதிக்கிறது, மேலும் அடிப்படை ஆய்வக அரிப்பு-மின்வேதியியல் ஆராய்ச்சியை நடத்துவதில் திறன்களை வளர்க்கிறது.

ஆய்வக நாட்குறிப்பை வைத்திருத்தல்

1) வேலையின் தலைப்பு மற்றும் நோக்கம்;

2) நிறுவல் வரைபடம்;

3) சோதனைகளின் முடிவுகள் மற்றும் அவற்றின் செயலாக்கம் (கணக்கீடுகள், வரைபடங்கள்) கொண்ட அட்டவணை;

4) முடிவுகள்.

பத்திரிகை சுத்தமாகவும் உடனடியாகவும் சுத்தமாக இருக்க வேண்டும், அதாவது. அனைத்து ஆராய்ச்சி மற்றும் சோதனை நடவடிக்கைகளின் பதிவுகள் அதே வழியில் வைக்கப்படுகின்றன.

நிறுவல் வரைபடம் வாய்மொழி விளக்கங்கள் இல்லாமல் தெளிவாகவும் புரிந்துகொள்ளக்கூடியதாகவும் இருக்க வேண்டும்.

சோதனை நிலைமைகளை வழங்குவது அவசியம்: சோதனை செய்யப்பட்ட பொருட்கள், மாதிரிகளின் மேற்பரப்பு, கலவை மற்றும் எலக்ட்ரோலைட்டுகளின் செறிவு, வெப்பநிலை போன்றவை.

சோதனை முடிவுகள் முன் தொகுக்கப்பட்ட அட்டவணையில் பதிவு செய்யப்பட வேண்டும், அவற்றின் வடிவங்கள் வேலையின் விளக்கத்தில் கொடுக்கப்பட்டுள்ளன.

பல்வேறு அளவுகளை பதிவு செய்யும் போது, அவற்றின் பரிமாணத்தைக் குறிப்பிடுவது அவசியம். அளவீட்டு முடிவுகள், ஒரு விதியாக, கூடுதல் செயலாக்கத்திற்கு உட்பட்டவை - பகுப்பாய்வு மற்றும் வரைகலை (வெகுஜன கணக்கீடு, தொகுதி மற்றும் அரிப்பை ஆழமான குறிகாட்டிகள், சாத்தியங்கள் போன்றவை). இந்த சந்தர்ப்பங்களில், கணக்கீடு சூத்திரம் மற்றும் ஒரு கணக்கீட்டை முழுமையாக வழங்குவது அவசியம், அதாவது. சோதனை மதிப்புகளை சூத்திரத்தில் மாற்றுவது மற்றும் பிற ஒத்த கணக்கீடுகளுக்கு - இறுதி முடிவுகள் மட்டுமே.

பெறப்பட்ட மற்றும் அதற்கேற்ப செயலாக்கப்பட்ட முடிவுகளின் அடிப்படையில், செய்யப்பட்ட வேலை பற்றிய சுருக்கமான முடிவுகள் எடுக்கப்பட வேண்டும். முடிந்ததும், விசாவிற்காக ஆசிரியரிடம் சோதனைத் தரவுகளுடன் இதழைச் சமர்ப்பிக்கவும்.

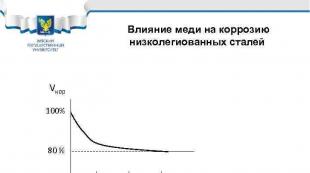

குறைந்த அலாய் ஸ்டீல்களின் அரிப்பில் தாமிரத்தின் செல்வாக்கு Vcor 100% 80% 0. 1 0. 2 0. 3% Cu எஃகுகளின் எடுத்துக்காட்டுகள்: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

குறைந்த அலாய் ஸ்டீல்களின் அரிப்பில் தாமிரத்தின் செல்வாக்கு Vcor 100% 80% 0. 1 0. 2 0. 3% Cu எஃகுகளின் எடுத்துக்காட்டுகள்: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

அரிப்பை எதிர்க்கும் இரும்புகளின் வகைப்பாடு 1. அரிப்பை எதிர்க்கும் (துருப்பிடிக்காத) இரும்புகள் மற்றும் உலோகக்கலவைகள் எலக்ட்ரோலைட்டுகளில் மின்வேதியியல் அரிப்பை எதிர்க்கும் பொருட்கள். 2. அரிப்பை எதிர்க்கும் கலவையின் முக்கிய கலவை உறுப்பு குரோமியம் ஆகும். 3. குரோமியம் தம்மன் விதியின்படி துருப்பிடிக்காத இரும்புகளில் அறிமுகப்படுத்தப்பட்டது. 4. இந்த இரும்புகள் பயன்படுத்தப்படும் சூழல்களைப் பொறுத்து, அரிப்பை எதிர்க்கும் (துருப்பிடிக்காத) இரும்புகள் மற்றும் உலோகக் கலவைகளின் ஐந்து குழுக்கள் வேறுபடுகின்றன.

அரிப்பை எதிர்க்கும் இரும்புகளின் வகைப்பாடு 1. அரிப்பை எதிர்க்கும் (துருப்பிடிக்காத) இரும்புகள் மற்றும் உலோகக்கலவைகள் எலக்ட்ரோலைட்டுகளில் மின்வேதியியல் அரிப்பை எதிர்க்கும் பொருட்கள். 2. அரிப்பை எதிர்க்கும் கலவையின் முக்கிய கலவை உறுப்பு குரோமியம் ஆகும். 3. குரோமியம் தம்மன் விதியின்படி துருப்பிடிக்காத இரும்புகளில் அறிமுகப்படுத்தப்பட்டது. 4. இந்த இரும்புகள் பயன்படுத்தப்படும் சூழல்களைப் பொறுத்து, அரிப்பை எதிர்க்கும் (துருப்பிடிக்காத) இரும்புகள் மற்றும் உலோகக் கலவைகளின் ஐந்து குழுக்கள் வேறுபடுகின்றன.

லேசான ஆக்கிரமிப்பு சூழல்களுக்கு அரிப்பை-எதிர்ப்பு இரும்புகள் முதல் குழுவின் இரும்புகள் ஒரு மூடிய வளிமண்டலத்தில் மற்றும் நீருக்கடியில் அரிப்பை கட்டாயமாக அவ்வப்போது உலர்த்துவதன் மூலம் மட்டுமே வேலை செய்ய முடியும். திறந்த வளிமண்டலம் மற்றும் நிலையான நீருக்கடியில் அரிப்பு (குறிப்பாக சூடான நீரில்), அத்துடன் நிலத்தடி அரிப்பு ஆகியவற்றில், இந்த இரும்புகள் அரிப்புக்கு உட்பட்டவை. இந்த இரும்புகளில் குரோமியம் ஸ்டீல்கள் அடங்கும்: 08 X 13, 09 X 13, 08 X 17 G (ferritic), 10 X 13, 12 X 13 (martensitic-ferritic), 20 X 13, 30 X 13, 40 X 13 (martensitic) . நிக்கல் (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 ஆகியவற்றின் சிக்கனமான கலவையுடன் குரோம்-மாங்கனீசு மற்றும் குரோம்-நிக்கல் இரும்புகள் , 08 X 18 G 8 N 2 T

லேசான ஆக்கிரமிப்பு சூழல்களுக்கு அரிப்பை-எதிர்ப்பு இரும்புகள் முதல் குழுவின் இரும்புகள் ஒரு மூடிய வளிமண்டலத்தில் மற்றும் நீருக்கடியில் அரிப்பை கட்டாயமாக அவ்வப்போது உலர்த்துவதன் மூலம் மட்டுமே வேலை செய்ய முடியும். திறந்த வளிமண்டலம் மற்றும் நிலையான நீருக்கடியில் அரிப்பு (குறிப்பாக சூடான நீரில்), அத்துடன் நிலத்தடி அரிப்பு ஆகியவற்றில், இந்த இரும்புகள் அரிப்புக்கு உட்பட்டவை. இந்த இரும்புகளில் குரோமியம் ஸ்டீல்கள் அடங்கும்: 08 X 13, 09 X 13, 08 X 17 G (ferritic), 10 X 13, 12 X 13 (martensitic-ferritic), 20 X 13, 30 X 13, 40 X 13 (martensitic) . நிக்கல் (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 ஆகியவற்றின் சிக்கனமான கலவையுடன் குரோம்-மாங்கனீசு மற்றும் குரோம்-நிக்கல் இரும்புகள் , 08 X 18 G 8 N 2 T

உப்புச்சூழலுக்கான அரிப்பை-எதிர்ப்பு (துருப்பிடிக்காத) இரும்புகள் இரண்டாவது குழு அரிப்பை-எதிர்ப்பு (துருப்பிடிக்காத) இரும்புகள் குறைந்த வெப்பநிலையில் உப்பு சூழலில், குறிப்பாக கடல் அரிப்பின் போது பயன்படுத்தப்படுகின்றன. Ni இரும்புகள் (5 - 8%) கூடுதல் சிக்கனமான கலவை மூலம் அதிகரித்த அரிப்பு எதிர்ப்பு அடையப்படுகிறது. எடுத்துக்காட்டுகள்: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (கந்தக அமில சூழலில் எஃகு பயன்படுத்தப்படுகிறது), 09 X 17 N 7 Yu 1 (எஃகுகள் கடல் அரிப்பு நிலைகளில் பயன்படுத்தப்படுகின்றன).

உப்புச்சூழலுக்கான அரிப்பை-எதிர்ப்பு (துருப்பிடிக்காத) இரும்புகள் இரண்டாவது குழு அரிப்பை-எதிர்ப்பு (துருப்பிடிக்காத) இரும்புகள் குறைந்த வெப்பநிலையில் உப்பு சூழலில், குறிப்பாக கடல் அரிப்பின் போது பயன்படுத்தப்படுகின்றன. Ni இரும்புகள் (5 - 8%) கூடுதல் சிக்கனமான கலவை மூலம் அதிகரித்த அரிப்பு எதிர்ப்பு அடையப்படுகிறது. எடுத்துக்காட்டுகள்: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (கந்தக அமில சூழலில் எஃகு பயன்படுத்தப்படுகிறது), 09 X 17 N 7 Yu 1 (எஃகுகள் கடல் அரிப்பு நிலைகளில் பயன்படுத்தப்படுகின்றன).

நடுத்தர அரிக்கும் தன்மை கொண்ட சூழல்களில் பயன்படுத்த இரும்புகள் வெவ்வேறு வெப்பநிலையில் உப்புகளின் தீர்வுகள், அத்துடன் சில அமிலங்களின் பலவீனமான தீர்வுகள். மூன்றாவது குழுவின் இரும்புகள் பரந்த பயன்பாட்டுடன் மிகவும் பொதுவான துருப்பிடிக்காத இரும்புகள் ஆகும். இந்த எஃகுகளில் நாம் வேறுபடுத்தி அறியலாம்: அ) இரும்புகள் - உயர் நிக்கல் இரும்புகளுக்கான மாற்று: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) நிக்கலுக்கு உகந்த குரோமியம் கொண்ட இரும்புகள் விகிதம் (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T மற்றும் 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11, முதலியன

நடுத்தர அரிக்கும் தன்மை கொண்ட சூழல்களில் பயன்படுத்த இரும்புகள் வெவ்வேறு வெப்பநிலையில் உப்புகளின் தீர்வுகள், அத்துடன் சில அமிலங்களின் பலவீனமான தீர்வுகள். மூன்றாவது குழுவின் இரும்புகள் பரந்த பயன்பாட்டுடன் மிகவும் பொதுவான துருப்பிடிக்காத இரும்புகள் ஆகும். இந்த எஃகுகளில் நாம் வேறுபடுத்தி அறியலாம்: அ) இரும்புகள் - உயர் நிக்கல் இரும்புகளுக்கான மாற்று: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) நிக்கலுக்கு உகந்த குரோமியம் கொண்ட இரும்புகள் விகிதம் (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T மற்றும் 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11, முதலியன

அதிகரித்த அரிக்கும் தன்மை கொண்ட சூழலில் பயன்படுத்த இரும்புகள் இந்த வகையான இரும்புகள் சூடான Na கரைசல்களில் இரசாயன எதிர்ப்பை அதிகரிக்க உருவாக்கப்பட்டன. Cl மற்றும் அமிலக் கரைசல்களில். எஃகுகளின் எதிர்ப்பை அதிகரிக்க, மாலிப்டினம் மற்றும் தாமிரத்துடன் கூடுதல் கலவை பயன்படுத்தப்படுகிறது, மேலும் இந்த குழுவின் எஃகுகளில் அவர்கள் பெரும்பாலும் ஒரு ஆஸ்டெனிடிக் கட்டமைப்பை பராமரிக்க முயற்சி செய்கிறார்கள், இது தொழில்நுட்ப அடிப்படையில் வசதியானது, இதற்கு நிக்கலுடன் எஃகுகளின் கூடுதல் கலவை தேவைப்படுகிறது. கலப்பு கூறுகளின் அதிக உள்ளடக்கம் காரணமாக, முதன்மையாக நிக்கல், இந்த குழுவின் இரும்புகள் மிகவும் விலை உயர்ந்தவை. குழுவில் உள்ள இரும்புகளின் எடுத்துக்காட்டுகள்: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

அதிகரித்த அரிக்கும் தன்மை கொண்ட சூழலில் பயன்படுத்த இரும்புகள் இந்த வகையான இரும்புகள் சூடான Na கரைசல்களில் இரசாயன எதிர்ப்பை அதிகரிக்க உருவாக்கப்பட்டன. Cl மற்றும் அமிலக் கரைசல்களில். எஃகுகளின் எதிர்ப்பை அதிகரிக்க, மாலிப்டினம் மற்றும் தாமிரத்துடன் கூடுதல் கலவை பயன்படுத்தப்படுகிறது, மேலும் இந்த குழுவின் எஃகுகளில் அவர்கள் பெரும்பாலும் ஒரு ஆஸ்டெனிடிக் கட்டமைப்பை பராமரிக்க முயற்சி செய்கிறார்கள், இது தொழில்நுட்ப அடிப்படையில் வசதியானது, இதற்கு நிக்கலுடன் எஃகுகளின் கூடுதல் கலவை தேவைப்படுகிறது. கலப்பு கூறுகளின் அதிக உள்ளடக்கம் காரணமாக, முதன்மையாக நிக்கல், இந்த குழுவின் இரும்புகள் மிகவும் விலை உயர்ந்தவை. குழுவில் உள்ள இரும்புகளின் எடுத்துக்காட்டுகள்: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

மிகவும் ஆக்ரோஷமான சூழல்களுக்கான நிக்கல் அடிப்படையிலான உலோகக்கலவைகள் மிக அதிக ஆக்கிரமிப்புத்தன்மை கொண்ட ஊடகங்கள் சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமிலங்களின் சூடான தீர்வுகளாக விளங்குகின்றன. இத்தகைய ஆக்கிரமிப்பு சூழல்களில், மிகவும் எதிர்ப்பு உலோக பொருட்கள் நிக்கல் அடிப்படையிலான உலோகக் கலவைகள் ஆகும். எடுத்துக்காட்டாக, KhN 65 MV அலாய் சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமில சூழல்களில், செறிவூட்டப்பட்ட அசிட்டிக் அமிலத்தில் உயர்ந்த வெப்பநிலையில் நிலையாக இருக்கும். அலாய் N 70 MF சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமிலக் கரைசல்களில் பயன்படுத்த பரிந்துரைக்கப்படுகிறது;

மிகவும் ஆக்ரோஷமான சூழல்களுக்கான நிக்கல் அடிப்படையிலான உலோகக்கலவைகள் மிக அதிக ஆக்கிரமிப்புத்தன்மை கொண்ட ஊடகங்கள் சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமிலங்களின் சூடான தீர்வுகளாக விளங்குகின்றன. இத்தகைய ஆக்கிரமிப்பு சூழல்களில், மிகவும் எதிர்ப்பு உலோக பொருட்கள் நிக்கல் அடிப்படையிலான உலோகக் கலவைகள் ஆகும். எடுத்துக்காட்டாக, KhN 65 MV அலாய் சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமில சூழல்களில், செறிவூட்டப்பட்ட அசிட்டிக் அமிலத்தில் உயர்ந்த வெப்பநிலையில் நிலையாக இருக்கும். அலாய் N 70 MF சல்பூரிக் மற்றும் ஹைட்ரோகுளோரிக் அமிலக் கரைசல்களில் பயன்படுத்த பரிந்துரைக்கப்படுகிறது;

கான்கிரீட்டின் அடர்த்தியை அதிகரித்தல் 4. பாலிமர் சேர்க்கைகளின் அறிமுகம் 4. 1. கான்கிரீட் கலவையில் சிறிய அளவு 0.2 - 3% பாலிமர் சேர்க்கைகளை அறிமுகப்படுத்துதல் (லேடெக்ஸ்கள், பாலிமர் ரெசின்கள்); 4. 2. பாலிமர் பைண்டர் (பாலிமர் தீர்வுகள் மற்றும் பாலிமர் கான்கிரீட்) அடிப்படையில் கான்கிரீட் உற்பத்தி; கேன்களில் உலர்ந்த கலவை மற்றும் கடினப்படுத்துபவராக வழங்கப்படுகிறது. 4. 3. பாலிமர் கலவைகள் அல்லது மோனோமர்களுடன் ஆயத்த கான்கிரீட் மற்றும் வலுவூட்டப்பட்ட கான்கிரீட் தயாரிப்புகளை நேரடியாக கான்கிரீட் உடலில் (கான்கிரீட் பாலிமர்கள்) அவற்றின் அடுத்தடுத்த பாலிமரைசேஷன் மூலம் செறிவூட்டுதல்; 4. 4. பாலிமர் இழைகளுடன் கான்கிரீட் வலுவூட்டல் (ஃபைபர்-வலுவூட்டப்பட்ட கான்கிரீட் உற்பத்தி)

கான்கிரீட்டின் அடர்த்தியை அதிகரித்தல் 4. பாலிமர் சேர்க்கைகளின் அறிமுகம் 4. 1. கான்கிரீட் கலவையில் சிறிய அளவு 0.2 - 3% பாலிமர் சேர்க்கைகளை அறிமுகப்படுத்துதல் (லேடெக்ஸ்கள், பாலிமர் ரெசின்கள்); 4. 2. பாலிமர் பைண்டர் (பாலிமர் தீர்வுகள் மற்றும் பாலிமர் கான்கிரீட்) அடிப்படையில் கான்கிரீட் உற்பத்தி; கேன்களில் உலர்ந்த கலவை மற்றும் கடினப்படுத்துபவராக வழங்கப்படுகிறது. 4. 3. பாலிமர் கலவைகள் அல்லது மோனோமர்களுடன் ஆயத்த கான்கிரீட் மற்றும் வலுவூட்டப்பட்ட கான்கிரீட் தயாரிப்புகளை நேரடியாக கான்கிரீட் உடலில் (கான்கிரீட் பாலிமர்கள்) அவற்றின் அடுத்தடுத்த பாலிமரைசேஷன் மூலம் செறிவூட்டுதல்; 4. 4. பாலிமர் இழைகளுடன் கான்கிரீட் வலுவூட்டல் (ஃபைபர்-வலுவூட்டப்பட்ட கான்கிரீட் உற்பத்தி)

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அரிப்பிலிருந்து உலோகங்களின் மின் வேதியியல் பாதுகாப்பு கத்தோடிக் பாதுகாப்பு என்பது ஒரு அரிக்கும் கட்டமைப்பின் உலோகத்தின் திறனை தற்போதைய மூலத்தின் எதிர்மறை துருவத்துடன் இணைப்பதன் மூலம் எதிர்மறையான பக்கத்திற்கு மாற்றுவதைக் கொண்டுள்ளது.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அரிப்பிலிருந்து உலோகங்களின் மின் வேதியியல் பாதுகாப்பு கத்தோடிக் பாதுகாப்பு என்பது ஒரு அரிக்கும் கட்டமைப்பின் உலோகத்தின் திறனை தற்போதைய மூலத்தின் எதிர்மறை துருவத்துடன் இணைப்பதன் மூலம் எதிர்மறையான பக்கத்திற்கு மாற்றுவதைக் கொண்டுள்ளது.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 கத்தோடிக் பாதுகாப்பின் அரிப்பு வரைபடம்

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 கத்தோடிக் பாதுகாப்பின் அரிப்பு வரைபடம்

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 2 பாதுகாப்பு பாதுகாப்பு என்பது தொடர்பில் உள்ள இரண்டு உலோகங்களின் அரிப்பின் பண்புகளை அடிப்படையாகக் கொண்டது. தொடர்பு அரிப்பு கோட்பாட்டின் படி, ஒரு நேர்மறை உலோக M 2 மிகவும் எதிர்மறை உலோக M 1 உடன் தொடர்பு கொள்ளும்போது, M 2 உலோகத்தின் திறன் எதிர்மறையான பக்கத்திற்கு மாறுகிறது, மேலும் அதன் அரிப்பு குறைகிறது அல்லது முற்றிலும் நிறுத்தப்படும்.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 2 பாதுகாப்பு பாதுகாப்பு என்பது தொடர்பில் உள்ள இரண்டு உலோகங்களின் அரிப்பின் பண்புகளை அடிப்படையாகக் கொண்டது. தொடர்பு அரிப்பு கோட்பாட்டின் படி, ஒரு நேர்மறை உலோக M 2 மிகவும் எதிர்மறை உலோக M 1 உடன் தொடர்பு கொள்ளும்போது, M 2 உலோகத்தின் திறன் எதிர்மறையான பக்கத்திற்கு மாறுகிறது, மேலும் அதன் அரிப்பு குறைகிறது அல்லது முற்றிலும் நிறுத்தப்படும்.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அரிக்கும் சூழலில் செயலிழக்கக்கூடிய உலோகங்களுக்கு மட்டுமே அனோடிக் பாதுகாப்பு பயன்படுத்தப்படுகிறது. வெளிப்புற மின்னோட்ட மூலத்தைப் பயன்படுத்தி செயலில் கரைக்கும் பகுதியிலிருந்து செயலற்ற பகுதிக்கு உலோகத் திறனை மாற்றுவதற்கு இது வருகிறது.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அரிக்கும் சூழலில் செயலிழக்கக்கூடிய உலோகங்களுக்கு மட்டுமே அனோடிக் பாதுகாப்பு பயன்படுத்தப்படுகிறது. வெளிப்புற மின்னோட்ட மூலத்தைப் பயன்படுத்தி செயலில் கரைக்கும் பகுதியிலிருந்து செயலற்ற பகுதிக்கு உலோகத் திறனை மாற்றுவதற்கு இது வருகிறது.

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அனோடிக் பாதுகாப்பின் அரிப்பு வரைபடம்

தொகுதி 7. மின் வேதியியல் அரிப்பிலிருந்து உலோகங்களைப் பாதுகாக்கும் முறைகள். விரிவுரை 7. 3 அனோடிக் பாதுகாப்பின் அரிப்பு வரைபடம்