Rezistenca kimike e materialeve të ndërtimit në varësi të përbërjes dhe strukturës së tyre. Vetitë teknologjike të materialeve. Rezistenca kimike e materialeve Vladislav Aleksandrovich Likhachev x Rrjedha kryesore e punës

Ministria e Arsimit të Përgjithshëm dhe Profesional

Federata Ruse

UNIVERSITETI SHTETËROR I INXHINIERISË SË MJEDISIT TË MOSKËS

A.G.Parshin V.S.Pakhomov D.L.Lebedev

Rezistenca kimike e materialeve dhe mbrojtja nga korrozioni

Punëtori laboratorike

Redaktuar nga Dr. Tech. Shkenca A.A. Shevchenko

Moskë-1998

BBK35.11 Χ 46

Rishikuesit:

Departamenti i Korozionit, Akademia Shtetërore e Moskës për Naftën dhe Gazin me emrin. Gubkin;

Ph.D. teknologjisë. Shkenca A.S. Abramov, kompania mjedisore "ShanEco", Moskë.

Miratuar si një ndihmë mësimore nga këshilli redaktues dhe botues i Universitetit Shtetëror të Moskës të Inxhinierisë së Mjedisit.

Parshin A.G., Pakhomov V.S., Lebedev D.L.

Χ 46 Rezistenca kimike e materialeve dhe mbrojtja nga korrozioni: Punëtoria laboratorike / Ed. A.A. Shevchenko - M.: MSUIE, 1998.-80 f. i sëmurë.8.

ISBN 5-230-11142-9

Punishtja përmban katër punime laboratorike për korrozionin elektrokimik dhe mbrojtjen e metaleve: “Ndikimi i heterogjenitetit strukturor në korrozionin e metaleve gjatë reduktimit të joneve të hidrogjenit”, “Korrozioni i metaleve me depolarizimin e oksigjenit”, “Potencialet e elektrodës”, “Korozioni në kontakt. dhe mbrojtja katodike e metaleve nga korrozioni”. Përshkruhen konceptet themelore të teorisë së korrozionit elektrokimik të metaleve dhe metodologjia për kryerjen e hulumtimit të korrozionit. Projektuar për studentët e vitit të 3-të dhe të 4-të me kohë të plotë që studiojnë kursin e rezistencës kimike të materialeve dhe mbrojtjes nga korrozioni.

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998

© MSUIE, 1998

Parathënie

Punëtoria laboratorike është shkruar në përputhje me programin e kursit "Rezistenca kimike e materialeve dhe mbrojtja nga korrozioni", parashikuar në kurrikulën e një sërë specialitetesh. Punëtoria përfshinte punën për korrozionin elektrokimik të metaleve, e cila u zhvillua në Departamentin e Materialeve të Përbëra dhe Mbrojtjes nga Korrozioni.

Çdo punë laboratorike fillon me një pjesë teorike. Mekanizmi, termodinamika dhe kinetika e korrozionit gjatë reduktimit katodik të joneve të hidrogjenit, depolarizimi i oksigjenit, proceset e ekuilibrit dhe joekuilibrit në ndërfaqen metal-elektrolit, dhe teoria e potencialeve të elektrodës janë marrë në konsideratë.

Gjatë paraqitjes së çështjeve teorike, përdoren koncepte moderne elektrokimike rreth mekanizmit dhe kinetikës së proceseve të korrozionit.

Kryerja e punës laboratorike i lejon studentët të kuptojnë më mirë bazat e studimit të korrozionit dhe mbrojtjes së metaleve, si dhe rrënjos aftësi në kryerjen e kërkimeve bazë laboratorike korrozioni-elektrokimike.

Mbajtja e një ditari laboratori

1) titulli dhe qëllimi i veprës;

2) diagrami i instalimit;

3) një tabelë me rezultatet e eksperimenteve dhe përpunimin e tyre (llogaritjet, grafikët);

4) përfundime.

Ditari duhet të mbahet mjeshtërisht dhe menjëherë i pastër, d.m.th. në të njëjtën mënyrë si mbahen të dhënat e të gjitha aktiviteteve kërkimore dhe testuese.

Diagrami i instalimit duhet të jetë i qartë dhe i kuptueshëm pa shpjegime verbale.

Është e nevojshme të sigurohen kushtet eksperimentale: materialet e testuara, sipërfaqja e mostrave, përbërja dhe përqendrimi i elektroliteve, temperatura, etj.

Rezultatet e testit duhet të regjistrohen në tabela të përpiluara paraprakisht, format e të cilave janë dhënë në përshkrimin e punës.

Kur regjistroni sasi të ndryshme, është e nevojshme të tregoni dimensionin e tyre. Rezultatet e matjes, si rregull, i nënshtrohen përpunimit shtesë - analitik dhe grafik (llogaritja e masës, vëllimit dhe treguesve të thellësisë së korrozionit, potencialeve, etj.). Në këto raste, është e nevojshme të sigurohet formula e llogaritjes dhe një llogaritje e plotë, d.m.th. me zëvendësimin e vlerave eksperimentale në formulë, dhe për llogaritjet e tjera të ngjashme - vetëm rezultatet përfundimtare.

Bazuar në rezultatet e marra dhe të përpunuara në përputhje me rrethanat, duhet të nxirren përfundime të shkurtra për punën e bërë. Pas përfundimit, dorëzoni ditarin me të dhëna eksperimentale te mësuesi për vizë.

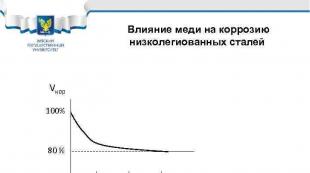

Ndikimi i bakrit në korrozionin e çeliqeve me aliazh të ulët Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Shembuj çeliku: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Ndikimi i bakrit në korrozionin e çeliqeve me aliazh të ulët Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Shembuj çeliku: 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Klasifikimi i çeliqeve rezistente ndaj korrozionit 1. Çeliqet dhe lidhjet rezistente ndaj korrozionit (inox) janë materiale që i rezistojnë korrozionit elektrokimik në elektrolite. 2. Elementi kryesor aliazh i aliazhit rezistent ndaj korrozionit është kromi. 3. Kromi futet në çelik inox në përputhje me rregullin e Tammann. 4. Në varësi të mjediseve në të cilat përdoren këta çelik dallohen pesë grupe çeliku dhe lidhjesh rezistente ndaj korrozionit (inox).

Klasifikimi i çeliqeve rezistente ndaj korrozionit 1. Çeliqet dhe lidhjet rezistente ndaj korrozionit (inox) janë materiale që i rezistojnë korrozionit elektrokimik në elektrolite. 2. Elementi kryesor aliazh i aliazhit rezistent ndaj korrozionit është kromi. 3. Kromi futet në çelik inox në përputhje me rregullin e Tammann. 4. Në varësi të mjediseve në të cilat përdoren këta çelik dallohen pesë grupe çeliku dhe lidhjesh rezistente ndaj korrozionit (inox).

Çeliqet rezistente ndaj korrozionit për mjedise të lehta agresive Çeliqet e grupit të parë mund të funksionojnë vetëm në një atmosferë të mbyllur dhe korrozioni nënujor me tharje periodike të detyrueshme. Në kushtet e atmosferës së hapur dhe korrozionit të vazhdueshëm nënujor (veçanërisht në ujë të nxehtë), si dhe korrozionit nëntokësor, këta çelik i nënshtrohen korrozionit me gropa. Këta çeliqe përfshijnë çeliqet e kromit: 08 X 13, 09 X 13, 08 X 17 G (ferritik), 10 X 13, 12 X 13 (martensitik-ferrit), 20 X 13, 30 X 13, 40 X 13 (martensitik) . Si dhe çeliqet krom-mangan dhe krom-nikel me lidhje ekonomike të nikelit (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Çeliqet rezistente ndaj korrozionit për mjedise të lehta agresive Çeliqet e grupit të parë mund të funksionojnë vetëm në një atmosferë të mbyllur dhe korrozioni nënujor me tharje periodike të detyrueshme. Në kushtet e atmosferës së hapur dhe korrozionit të vazhdueshëm nënujor (veçanërisht në ujë të nxehtë), si dhe korrozionit nëntokësor, këta çelik i nënshtrohen korrozionit me gropa. Këta çeliqe përfshijnë çeliqet e kromit: 08 X 13, 09 X 13, 08 X 17 G (ferritik), 10 X 13, 12 X 13 (martensitik-ferrit), 20 X 13, 30 X 13, 40 X 13 (martensitik) . Si dhe çeliqet krom-mangan dhe krom-nikel me lidhje ekonomike të nikelit (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 T

Çelikë rezistent ndaj korrozionit (inox) për mjedise të kripura Grupi i dytë i çeliqeve rezistente ndaj korrozionit (inox) përdoret në mjedise të kripura në temperatura të ulëta, veçanërisht gjatë korrozionit detar. Rritja e rezistencës ndaj korrozionit arrihet me lidhje ekonomike shtesë të çeliqeve Ni (5 – 8%). Shembuj: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (çeliku përdoret në mjedise me acid sulfurik), 09 X 17 N 7 Yu 1 (çelikët përdoren në kushtet e korrozionit detar).

Çelikë rezistent ndaj korrozionit (inox) për mjedise të kripura Grupi i dytë i çeliqeve rezistente ndaj korrozionit (inox) përdoret në mjedise të kripura në temperatura të ulëta, veçanërisht gjatë korrozionit detar. Rritja e rezistencës ndaj korrozionit arrihet me lidhje ekonomike shtesë të çeliqeve Ni (5 – 8%). Shembuj: 09 X 15 N 8 Yu, 07 X 16 N 6, 08 X 17 N 5 M 3 (çeliku përdoret në mjedise me acid sulfurik), 09 X 17 N 7 Yu 1 (çelikët përdoren në kushtet e korrozionit detar).

Çeliqet për përdorim në mjedise me gërryerje mesatare Mjedise me korrozivitet të mesëm nënkuptojnë tretësirat e kripërave në temperatura të ndryshme, si dhe tretësirat e dobëta të disa acideve. Çeliqet e grupit të tretë janë çeliqet inox më të zakonshëm me aplikim të gjerë. Ndër këta çeliqe dallojmë: a) çeliqet - zëvendësues të çeliqeve me nikel të lartë: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) çeliqet me një krom optimal në nikel. raporti (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T dhe 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11, etj.

Çeliqet për përdorim në mjedise me gërryerje mesatare Mjedise me korrozivitet të mesëm nënkuptojnë tretësirat e kripërave në temperatura të ndryshme, si dhe tretësirat e dobëta të disa acideve. Çeliqet e grupit të tretë janë çeliqet inox më të zakonshëm me aplikim të gjerë. Ndër këta çeliqe dallojmë: a) çeliqet - zëvendësues të çeliqeve me nikel të lartë: 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T. b) çeliqet me një krom optimal në nikel. raporti (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T dhe 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11, etj.

Çeliqet për përdorim në mjedise me gërryerje të shtuar Këto lloje çeliku janë zhvilluar për të rritur rezistencën kimike në tretësirat e nxehtë të Na. Cl dhe në tretësira acide. Për të rritur rezistencën e çeliqeve, përdoret aliazh shtesë me molibden dhe bakër, dhe në çeliqet e këtij grupi ata shpesh përpiqen të mbajnë një strukturë austenitike, e cila është e përshtatshme në aspektin teknologjik, e cila kërkon lidhje shtesë të çeliqeve me nikel. Për shkak të përmbajtjes së lartë të përbërësve aliazh, kryesisht nikelit, çeliqet e këtij grupi janë mjaft të shtrenjta. Shembuj të çeliqeve në grup janë: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Çeliqet për përdorim në mjedise me gërryerje të shtuar Këto lloje çeliku janë zhvilluar për të rritur rezistencën kimike në tretësirat e nxehtë të Na. Cl dhe në tretësira acide. Për të rritur rezistencën e çeliqeve, përdoret aliazh shtesë me molibden dhe bakër, dhe në çeliqet e këtij grupi ata shpesh përpiqen të mbajnë një strukturë austenitike, e cila është e përshtatshme në aspektin teknologjik, e cila kërkon lidhje shtesë të çeliqeve me nikel. Për shkak të përmbajtjes së lartë të përbërësve aliazh, kryesisht nikelit, çeliqet e këtij grupi janë mjaft të shtrenjta. Shembuj të çeliqeve në grup janë: 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT.

Lidhjet me bazë nikel për mjedise shumë agresive Media me agresivitet shumë të lartë kuptohen si tretësira të nxehta të acideve sulfurik dhe klorhidrik. Në mjedise të tilla agresive, materialet metalike më rezistente janë lidhjet me bazë nikeli. Për shembull, aliazhi KhN 65 MV është i qëndrueshëm në temperatura të larta në mjedise të acidit sulfurik dhe klorhidrik, në acid acetik të koncentruar. Lidhja N 70 MF rekomandohet për përdorim në solucionet e acidit sulfurik dhe klorhidrik, aliazhi është më rezistent ndaj korrozionit ndërgranular.

Lidhjet me bazë nikel për mjedise shumë agresive Media me agresivitet shumë të lartë kuptohen si tretësira të nxehta të acideve sulfurik dhe klorhidrik. Në mjedise të tilla agresive, materialet metalike më rezistente janë lidhjet me bazë nikeli. Për shembull, aliazhi KhN 65 MV është i qëndrueshëm në temperatura të larta në mjedise të acidit sulfurik dhe klorhidrik, në acid acetik të koncentruar. Lidhja N 70 MF rekomandohet për përdorim në solucionet e acidit sulfurik dhe klorhidrik, aliazhi është më rezistent ndaj korrozionit ndërgranular.

Rritja e densitetit të betonit 4. Futja e aditivëve polimerë 4. 1. futja e një sasie të vogël të aditivëve polimer 0,2 - 3% në përzierjen e betonit (latekse, rrëshira polimere); 4. 2. prodhimi i betonit me bazë lidhëse polimer (solucion polimer dhe beton polimer); Furnizohet si përzierje e thatë dhe ngurtësues në kanaçe. 4. 3. ngopja e betonit të gatshëm dhe produkteve të betonit të armuar me përbërje polimere ose monomere me polimerizimin e mëpasshëm të tyre direkt në trupin e betonit (polimere betoni); 4. 4. përforcimi i betonit me fibra polimer (prodhimi i betonit të përforcuar me fibra)

Rritja e densitetit të betonit 4. Futja e aditivëve polimerë 4. 1. futja e një sasie të vogël të aditivëve polimer 0,2 - 3% në përzierjen e betonit (latekse, rrëshira polimere); 4. 2. prodhimi i betonit me bazë lidhëse polimer (solucion polimer dhe beton polimer); Furnizohet si përzierje e thatë dhe ngurtësues në kanaçe. 4. 3. ngopja e betonit të gatshëm dhe produkteve të betonit të armuar me përbërje polimere ose monomere me polimerizimin e mëpasshëm të tyre direkt në trupin e betonit (polimere betoni); 4. 4. përforcimi i betonit me fibra polimer (prodhimi i betonit të përforcuar me fibra)

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 MBROJTJA ELEKTROKEMIKE E METALEVE NGA KORROZIONI Mbrojtja katodike konsiston në zhvendosjen e potencialit të metalit të një strukture korroduese në anën negative duke e lidhur atë me polin negativ të burimit aktual.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 MBROJTJA ELEKTROKEMIKE E METALEVE NGA KORROZIONI Mbrojtja katodike konsiston në zhvendosjen e potencialit të metalit të një strukture korroduese në anën negative duke e lidhur atë me polin negativ të burimit aktual.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Diagrami i korrozionit të mbrojtjes katodike

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Diagrami i korrozionit të mbrojtjes katodike

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 2 Mbrojtja mbrojtëse bazohet në karakteristikat e korrozionit të dy metaleve në kontakt. Sipas teorisë së korrozionit të kontaktit, kur një metal pozitiv M 2 bie në kontakt me një metal më negativ M 1, potenciali i metalit M 2 zhvendoset në anën negative dhe korrozioni i tij zvogëlohet ose ndalet plotësisht.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 2 Mbrojtja mbrojtëse bazohet në karakteristikat e korrozionit të dy metaleve në kontakt. Sipas teorisë së korrozionit të kontaktit, kur një metal pozitiv M 2 bie në kontakt me një metal më negativ M 1, potenciali i metalit M 2 zhvendoset në anën negative dhe korrozioni i tij zvogëlohet ose ndalet plotësisht.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Mbrojtja anodike përdoret vetëm për metalet e prirur për pasivim në një mjedis gërryes. Bëhet fjalë për zhvendosjen e potencialit metalik nga rajoni i shpërbërjes aktive në rajonin e pasivimit duke përdorur një burim të jashtëm aktual.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Mbrojtja anodike përdoret vetëm për metalet e prirur për pasivim në një mjedis gërryes. Bëhet fjalë për zhvendosjen e potencialit metalik nga rajoni i shpërbërjes aktive në rajonin e pasivimit duke përdorur një burim të jashtëm aktual.

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Diagrami i korrozionit të mbrojtjes anodike

Moduli 7. Metodat e mbrojtjes së metaleve nga korrozioni elektrokimik. Leksioni 7. 3 Diagrami i korrozionit të mbrojtjes anodike