Շինանյութերի քիմիական դիմադրությունը՝ կախված դրանց կազմից և կառուցվածքից: Նյութերի տեխնոլոգիական հատկություններ. Նյութերի քիմիական դիմադրություն Վլադիսլավ Ալեքսանդրովիչ Լիխաչև x Աշխատանքի հիմնական ընթացքը

Ընդհանուր և մասնագիտական կրթության նախարարություն

Ռուսաստանի Դաշնություն

ՄՈՍԿՎԱՅԻ ՊԵՏԱԿԱՆ ԲՆԱՊԱՀՊԱՆԱԿԱՆ ՃԱՐՏԱՐԱԳԻՏԱԿԱՆ ՀԱՄԱԼՍԱՐԱՆ

A.G.Parshin V.S.Pakhomov D.L.Lebedev

Նյութերի քիմիական դիմադրություն և կոռոզիայից պաշտպանություն

Լաբորատոր արտադրամաս

Խմբագրվել է դոկտոր տեխ. Գիտություններ Ա.Ա.Շևչենկո

Մոսկվա-1998 թ

BBK35.11 x 46

Գրախոսներ.

Մոսկվայի Նավթի և գազի պետական ակադեմիայի կոռոզիայի ամբիոն անվ. Գուբկին;

բ.գ.թ. տեխ. Գիտություններ Ա.Ս. Աբրամով, «ՇանԷկո» բնապահպանական ընկերություն, Մոսկվա.

Որպես ուսումնաօժանդակ հաստատված է Մոսկվայի բնապահպանական ճարտարագիտության պետական համալսարանի խմբագրական և հրատարակչական խորհրդի կողմից:

Պարշին Ա.Գ., Պախոմով Վ.Ս., Լեբեդև Դ.Լ.

Χ 46 Նյութերի քիմիական դիմադրություն և կոռոզիայից պաշտպանություն. Լաբորատոր արտադրամաս / Ed. A.A. Shevchenko - M.: MSUIE, 1998.-80 էջ; հիվանդ.8.

ISBN 5-230-11142-9

Արտադրամասը պարունակում է չորս լաբորատոր աշխատանք էլեկտրաքիմիական կոռոզիայից և մետաղների պաշտպանության վերաբերյալ. «Կառուցվածքային տարասեռության ազդեցությունը մետաղների կոռոզիայի վրա ջրածնի իոնների կրճատման ժամանակ», «Մետաղների կոռոզիան թթվածնի ապաբևեռացումով», «Էլեկտրոդային պոտենցիալներ», «Կոնտակտային կոռոզիա». և մետաղների կաթոդային պաշտպանություն կոռոզիայից»: Նախանշված են մետաղների էլեկտրաքիմիական կոռոզիայի տեսության հիմնական հասկացությունները և կոռոզիոն հետազոտությունների անցկացման մեթոդաբանությունը։ Նախատեսված է նյութերի քիմիական դիմադրության և կոռոզիայից պաշտպանության դասընթացն ուսումնասիրող 3-րդ և 4-րդ կուրսերի մշտական ուսանողների համար:

ISBN 5-230-11142-9 UDC620.193 BBK 35.11

© A.G.Parshin, V.S.Pakhomov, D.L.Lebedev.1998 թ.

© MSUIE, 1998 թ

Նախաբան

Լաբորատոր սեմինարը գրված է մի շարք մասնագիտությունների ծրագրով նախատեսված «Նյութերի քիմիական դիմադրություն և կոռոզիայից պաշտպանություն» կուրսային ծրագրին համապատասխան: Սեմինարը ներառում էր մետաղների էլեկտրաքիմիական կոռոզիայի վերաբերյալ աշխատանք, որը մշակվել էր կոմպոզիտային նյութերի և կոռոզիայից պաշտպանության բաժնում:

Յուրաքանչյուր լաբորատոր աշխատանք սկսվում է տեսական մասից։ Դիտարկված են կոռոզիայի մեխանիզմը, թերմոդինամիկան և կինետիկան ջրածնի իոնների կաթոդային նվազման, թթվածնի ապաբևեռացման, հավասարակշռության և ոչ հավասարակշռության պրոցեսների ընթացքում մետաղ-էլեկտրոլիտ միջերեսում և էլեկտրոդների պոտենցիալների տեսությունը:

Տեսական խնդիրներ ներկայացնելիս օգտագործվում են ժամանակակից էլեկտրաքիմիական հասկացություններ կոռոզիոն պրոցեսների մեխանիզմի և կինետիկայի մասին։

Լաբորատոր աշխատանքների կատարումը թույլ է տալիս ուսանողներին ավելի լավ հասկանալ կոռոզիայից և մետաղների պաշտպանության ուսումնասիրության հիմունքները, ինչպես նաև հմտություններ են սերմանում հիմնական լաբորատոր կոռոզիոն-էլեկտրաքիմիական հետազոտություններ իրականացնելու համար:

Լաբորատոր ամսագրի վարում

1) աշխատանքի անվանումը և նպատակը.

2) տեղադրման դիագրամ.

3) աղյուսակ՝ փորձերի արդյունքներով և դրանց մշակմամբ (հաշվարկներ, գրաֆիկներ).

4) եզրակացություններ.

Ամսագիրը պետք է պահվի կոկիկ և անմիջապես մաքուր, այսինքն. նույն կերպ, ինչպես պահվում են բոլոր հետազոտական և թեստային գործողությունների գրառումները:

Տեղադրման դիագրամը պետք է լինի պարզ և հասկանալի առանց բանավոր բացատրությունների:

Անհրաժեշտ է ապահովել փորձնական պայմաններ՝ փորձարկված նյութեր, նմուշների մակերեսը, էլեկտրոլիտների բաղադրությունը և կոնցենտրացիան, ջերմաստիճանը և այլն:

Փորձարկման արդյունքները պետք է գրանցվեն նախապես կազմված աղյուսակներում, որոնց ձևերը տրված են աշխատանքի նկարագրության մեջ:

Տարբեր քանակություններ գրանցելիս անհրաժեշտ է նշել դրանց չափը։ Չափումների արդյունքները, որպես կանոն, ենթակա են լրացուցիչ մշակման՝ վերլուծական և գրաֆիկական (կոռոզիայի զանգվածի, ծավալի և խորության ցուցիչներ, պոտենցիալների հաշվարկ և այլն)։ Այս դեպքերում անհրաժեշտ է տրամադրել հաշվարկի բանաձևը և մեկ հաշվարկ ամբողջությամբ, այսինքն. փորձնական արժեքները բանաձևի մեջ փոխարինելով, իսկ նմանատիպ այլ հաշվարկների համար՝ միայն վերջնական արդյունքները:

Ձեռք բերված և համապատասխան մշակված արդյունքների հիման վրա պետք է հակիրճ եզրակացություններ արվեն կատարված աշխատանքի վերաբերյալ։ Ավարտելուց հետո փորձնական տվյալներով ամսագիրը ներկայացրեք ուսուցչին՝ վիզա ստանալու համար:

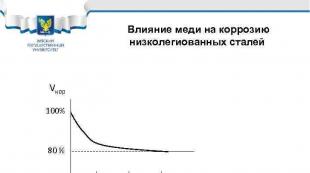

Պղնձի ազդեցությունը ցածր լեգիրված պողպատների կոռոզիայի վրա Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Պողպատների օրինակներ՝ 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Պղնձի ազդեցությունը ցածր լեգիրված պողպատների կոռոզիայի վրա Vcor 100% 80% 0. 1 0. 2 0. 3% Cu Պողպատների օրինակներ՝ 10 HSND, 10 G 2 S 1 D, 10 KhDNP, 09 G 2 D, 18 G 2 AF(D)

Կոռոզիոն դիմացկուն պողպատների դասակարգում 1. Կոռոզիակայուն (չժանգոտվող) պողպատները և համաձուլվածքները այն նյութերն են, որոնք դիմադրում են էլեկտրաքիմիական կոռոզիային էլեկտրոլիտներում: 2. Կոռոզիոն դիմացկուն համաձուլվածքի հիմնական համաձուլվածքային տարրը քրոմն է: 3. Չժանգոտվող պողպատների մեջ քրոմը ներմուծվում է Թամմանի կանոնին համապատասխան։ 4. Կախված այն միջավայրից, որտեղ օգտագործվում են այդ պողպատները, առանձնանում են կոռոզիակայուն (չժանգոտվող) պողպատների և համաձուլվածքների հինգ խումբ.

Կոռոզիոն դիմացկուն պողպատների դասակարգում 1. Կոռոզիակայուն (չժանգոտվող) պողպատները և համաձուլվածքները այն նյութերն են, որոնք դիմադրում են էլեկտրաքիմիական կոռոզիային էլեկտրոլիտներում: 2. Կոռոզիոն դիմացկուն համաձուլվածքի հիմնական համաձուլվածքային տարրը քրոմն է: 3. Չժանգոտվող պողպատների մեջ քրոմը ներմուծվում է Թամմանի կանոնին համապատասխան։ 4. Կախված այն միջավայրից, որտեղ օգտագործվում են այդ պողպատները, առանձնանում են կոռոզիակայուն (չժանգոտվող) պողպատների և համաձուլվածքների հինգ խումբ.

Մեղմ ագրեսիվ միջավայրերի համար կոռոզիակայուն պողպատներ Առաջին խմբի պողպատները կարող են աշխատել միայն փակ մթնոլորտում և ստորջրյա կոռոզիայից՝ պարտադիր պարբերական չորացումով: Բաց մթնոլորտի և մշտական ստորջրյա կոռոզիայի (հատկապես տաք ջրում), ինչպես նաև ստորգետնյա կոռոզիայի պայմաններում այս պողպատները ենթակա են փոսային կոռոզիայի։ Այս պողպատները ներառում են քրոմային պողպատներ՝ 08 X 13, 09 X 13, 08 X 17 G (ֆերիտիկ), 10 X 13, 12 X 13 (մարտենզիտ-ֆերիտիկ), 20 X 13, 30 X 13, 40 X 13 (մարտենսիտ): Ինչպես նաև նիկելի տնտեսական համաձուլվածքով քրոմ-մանգանային և քրոմ-նիկելային պողպատներ (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 Տ

Մեղմ ագրեսիվ միջավայրերի համար կոռոզիակայուն պողպատներ Առաջին խմբի պողպատները կարող են աշխատել միայն փակ մթնոլորտում և ստորջրյա կոռոզիայից՝ պարտադիր պարբերական չորացումով: Բաց մթնոլորտի և մշտական ստորջրյա կոռոզիայի (հատկապես տաք ջրում), ինչպես նաև ստորգետնյա կոռոզիայի պայմաններում այս պողպատները ենթակա են փոսային կոռոզիայի։ Այս պողպատները ներառում են քրոմային պողպատներ՝ 08 X 13, 09 X 13, 08 X 17 G (ֆերիտիկ), 10 X 13, 12 X 13 (մարտենզիտ-ֆերիտիկ), 20 X 13, 30 X 13, 40 X 13 (մարտենսիտ): Ինչպես նաև նիկելի տնտեսական համաձուլվածքով քրոմ-մանգանային և քրոմ-նիկելային պողպատներ (2 -4%) 15 X 17 AG 14, 10 X 14 AG 15, 10 X 14 G 14 N 3 T, 12 X 17 G 14 N 3 , 08 X 18 G 8 N 2 Տ

Կոռոզիակայուն (չժանգոտվող) պողպատներ աղի միջավայրի համար Կոռոզիակայուն (չժանգոտվող) պողպատների երկրորդ խումբն օգտագործվում է ցածր ջերմաստիճանի աղի միջավայրում, մասնավորապես ծովային կոռոզիայի ժամանակ: Կոռոզիոն դիմադրության բարձրացումը ձեռք է բերվում Ni պողպատների լրացուցիչ տնտեսական համաձուլման միջոցով (5 – 8%): Օրինակ.

Կոռոզիակայուն (չժանգոտվող) պողպատներ աղի միջավայրի համար Կոռոզիակայուն (չժանգոտվող) պողպատների երկրորդ խումբն օգտագործվում է ցածր ջերմաստիճանի աղի միջավայրում, մասնավորապես ծովային կոռոզիայի ժամանակ: Կոռոզիոն դիմադրության բարձրացումը ձեռք է բերվում Ni պողպատների լրացուցիչ տնտեսական համաձուլման միջոցով (5 – 8%): Օրինակ.

Պողպատներ միջին քայքայիչ միջավայրում օգտագործելու համար Միջին քայքայիչ միջավայրում նշանակում են տարբեր ջերմաստիճանների աղերի լուծույթներ, ինչպես նաև որոշ թթուների թույլ լուծույթներ: Երրորդ խմբի պողպատները լայն կիրառմամբ ամենատարածված չժանգոտվող պողպատներն են: Այս պողպատներից կարելի է առանձնացնել՝ ա) պողպատներ՝ բարձր նիկելային պողպատների փոխարինիչներ՝ 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T։ բ) քրոմից նիկելի օպտիմալ պարունակությամբ պողպատներ։ հարաբերակցությունը (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T և 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 և այլն:

Պողպատներ միջին քայքայիչ միջավայրում օգտագործելու համար Միջին քայքայիչ միջավայրում նշանակում են տարբեր ջերմաստիճանների աղերի լուծույթներ, ինչպես նաև որոշ թթուների թույլ լուծույթներ: Երրորդ խմբի պողպատները լայն կիրառմամբ ամենատարածված չժանգոտվող պողպատներն են: Այս պողպատներից կարելի է առանձնացնել՝ ա) պողպատներ՝ բարձր նիկելային պողպատների փոխարինիչներ՝ 15 X 25 T, 15 X 28, 08 X 22 N 6 T, 12 X 21 N 5 T։ բ) քրոմից նիկելի օպտիմալ պարունակությամբ պողպատներ։ հարաբերակցությունը (Cr: Ni = 18: 9, 18: 10): 12 X 18 N 9 T և 12 X 18 N 10 T, 17 X 18 N 9, 12 X 18 N 10 B, 08 X 18 N 10, 12 X 18 N 12 T, 08 X 18 N 12 B, 06 X 18 N 11 և այլն:

Պողպատներ՝ բարձր քայքայիչ միջավայրում օգտագործելու համար Այս տեսակի պողպատները մշակվել են տաք Na լուծույթներում քիմիական դիմադրությունը բարձրացնելու համար: Cl և թթվային լուծույթներում: Պողպատների դիմադրությունը բարձրացնելու համար օգտագործվում է լրացուցիչ համաձուլում մոլիբդենի և պղնձի հետ, և այս խմբի պողպատներում նրանք հաճախ ձգտում են պահպանել աուստենիտիկ կառուցվածք, ինչը հարմար է տեխնոլոգիական առումով, ինչը պահանջում է պողպատների լրացուցիչ համաձուլում նիկելով: Լեգիրային բաղադրիչների, հիմնականում նիկելի բարձր պարունակության պատճառով այս խմբի պողպատները բավականին թանկ են։ Խմբի պողպատների օրինակներն են՝ 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT:

Պողպատներ՝ բարձր քայքայիչ միջավայրում օգտագործելու համար Այս տեսակի պողպատները մշակվել են տաք Na լուծույթներում քիմիական դիմադրությունը բարձրացնելու համար: Cl և թթվային լուծույթներում: Պողպատների դիմադրությունը բարձրացնելու համար օգտագործվում է լրացուցիչ համաձուլում մոլիբդենի և պղնձի հետ, և այս խմբի պողպատներում նրանք հաճախ ձգտում են պահպանել աուստենիտիկ կառուցվածք, ինչը հարմար է տեխնոլոգիական առումով, ինչը պահանջում է պողպատների լրացուցիչ համաձուլում նիկելով: Լեգիրային բաղադրիչների, հիմնականում նիկելի բարձր պարունակության պատճառով այս խմբի պողպատները բավականին թանկ են։ Խմբի պողպատների օրինակներն են՝ 10 X 17 N 13 M 2 T 08 X 17 N 13 M 3 T, 08 X 17 N 15 M 3 T, 04 X 28 MDT, 03 X 28 MDT, 06 X 28 MT:

Նիկելի վրա հիմնված համաձուլվածքներ շատ ագրեսիվ միջավայրերի համար Շատ բարձր ագրեսիվությամբ կրիչները հասկացվում են որպես ծծմբական և աղաթթուների տաք լուծույթներ: Նման ագրեսիվ միջավայրերում ամենադիմացկուն մետաղական նյութերը նիկելի վրա հիմնված համաձուլվածքներն են: Օրինակ, KhN 65 MV համաձուլվածքը կայուն է բարձր ջերմաստիճաններում ծծմբային և աղաթթվային միջավայրերում, խտացված քացախաթթվի մեջ: Համաձուլվածք N 70 MF-ը խորհուրդ է տրվում օգտագործել ծծմբային և աղաթթվի լուծույթներում, համաձուլվածքն ավելի դիմացկուն է միջգրիտային կոռոզիայից:

Նիկելի վրա հիմնված համաձուլվածքներ շատ ագրեսիվ միջավայրերի համար Շատ բարձր ագրեսիվությամբ կրիչները հասկացվում են որպես ծծմբական և աղաթթուների տաք լուծույթներ: Նման ագրեսիվ միջավայրերում ամենադիմացկուն մետաղական նյութերը նիկելի վրա հիմնված համաձուլվածքներն են: Օրինակ, KhN 65 MV համաձուլվածքը կայուն է բարձր ջերմաստիճաններում ծծմբային և աղաթթվային միջավայրերում, խտացված քացախաթթվի մեջ: Համաձուլվածք N 70 MF-ը խորհուրդ է տրվում օգտագործել ծծմբային և աղաթթվի լուծույթներում, համաձուլվածքն ավելի դիմացկուն է միջգրիտային կոռոզիայից:

Բետոնի խտության ավելացում 4. Պոլիմերային հավելումների ներմուծում 4. 1. 0,2 - 3% պոլիմերային հավելումների փոքր քանակի ներմուծում կոնկրետ խառնուրդի մեջ (լատեքսներ, պոլիմերային խեժեր); 4. 2. պոլիմերային կապի (պոլիմերային լուծույթներ և պոլիմերային բետոն) հիման վրա բետոնի արտադրություն. Տրվում է որպես չոր խառնուրդ և կարծրացուցիչ՝ բանկաների մեջ: 4. 3. պատրաստի բետոնի և երկաթբետոնե արտադրանքի ներծծում պոլիմերային միացություններով կամ մոնոմերներով դրանց հետագա պոլիմերացումով անմիջապես բետոնե մարմնում (բետոնե պոլիմերներ). 4. 4. բետոնի ամրացում պոլիմերային մանրաթելերով (մանրաթելային բետոնի արտադրություն)

Բետոնի խտության ավելացում 4. Պոլիմերային հավելումների ներմուծում 4. 1. 0,2 - 3% պոլիմերային հավելումների փոքր քանակի ներմուծում կոնկրետ խառնուրդի մեջ (լատեքսներ, պոլիմերային խեժեր); 4. 2. պոլիմերային կապի (պոլիմերային լուծույթներ և պոլիմերային բետոն) հիման վրա բետոնի արտադրություն. Տրվում է որպես չոր խառնուրդ և կարծրացուցիչ՝ բանկաների մեջ: 4. 3. պատրաստի բետոնի և երկաթբետոնե արտադրանքի ներծծում պոլիմերային միացություններով կամ մոնոմերներով դրանց հետագա պոլիմերացումով անմիջապես բետոնե մարմնում (բետոնե պոլիմերներ). 4. 4. բետոնի ամրացում պոլիմերային մանրաթելերով (մանրաթելային բետոնի արտադրություն)

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 ՄԵՏԱՂՆԵՐԻ ԷԼԵԿՏՐԱՔԻՄԻԱԿԱՆ ՊԱՇՏՊԱՆՈՒԹՅՈՒՆԸ ԿՈՐՈԶԻԱՅԻՑ Կաթոդիկ պաշտպանությունը բաղկացած է կոռոզիայից կառույցի մետաղի պոտենցիալը բացասական կողմ տեղափոխելուց՝ այն միացնելով հոսանքի աղբյուրի բացասական բևեռին:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 ՄԵՏԱՂՆԵՐԻ ԷԼԵԿՏՐԱՔԻՄԻԱԿԱՆ ՊԱՇՏՊԱՆՈՒԹՅՈՒՆԸ ԿՈՐՈԶԻԱՅԻՑ Կաթոդիկ պաշտպանությունը բաղկացած է կոռոզիայից կառույցի մետաղի պոտենցիալը բացասական կողմ տեղափոխելուց՝ այն միացնելով հոսանքի աղբյուրի բացասական բևեռին:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Կաթոդիկ պաշտպանության կոռոզիոն դիագրամ

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Կաթոդիկ պաշտպանության կոռոզիոն դիագրամ

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 2 Պաշտպանական պաշտպանությունը հիմնված է շփման մեջ գտնվող երկու մետաղների կոռոզիայի բնութագրերի վրա: Կոնտակտային կոռոզիայի տեսության համաձայն, երբ դրական մետաղը M 2 շփվում է ավելի բացասական M 1 մետաղի հետ, մետաղի M 2 պոտենցիալը տեղափոխվում է բացասական կողմ, և դրա կոռոզիան նվազում է կամ ամբողջովին դադարում:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 2 Պաշտպանական պաշտպանությունը հիմնված է շփման մեջ գտնվող երկու մետաղների կոռոզիայի բնութագրերի վրա: Կոնտակտային կոռոզիայի տեսության համաձայն, երբ դրական մետաղը M 2 շփվում է ավելի բացասական M 1 մետաղի հետ, մետաղի M 2 պոտենցիալը տեղափոխվում է բացասական կողմ, և դրա կոռոզիան նվազում է կամ ամբողջովին դադարում:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Անոդային պաշտպանությունը օգտագործվում է միայն քայքայիչ միջավայրում պասիվացման հակված մետաղների համար: Դա պայմանավորված է արտաքին հոսանքի աղբյուրի միջոցով մետաղական ներուժի ակտիվ տարրալուծման շրջանից պասիվացման շրջան տեղափոխելուն:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Անոդային պաշտպանությունը օգտագործվում է միայն քայքայիչ միջավայրում պասիվացման հակված մետաղների համար: Դա պայմանավորված է արտաքին հոսանքի աղբյուրի միջոցով մետաղական ներուժի ակտիվ տարրալուծման շրջանից պասիվացման շրջան տեղափոխելուն:

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Անոդային պաշտպանության կոռոզիայից դիագրամ

Մոդուլ 7. Մետաղները էլեկտրաքիմիական կոռոզիայից պաշտպանելու մեթոդներ. Դասախոսություն 7. 3 Անոդային պաշտպանության կոռոզիայից դիագրամ