Inspección de la primera pieza utilizable. Prácticas de pregrado en OJSC "Promtractor". El procedimiento de presentación y aceptación de productos de control de calidad.

Objetivo del trabajo: Dominar las técnicas para controlar la idoneidad de las piezas mediante calibres.

Ejercicio: estudie los diseños de calibres (lo último en tapones de calibre lisos de formas cilíndricas y cónicas, lo último en grapas de calibre) y aprenda a evaluar la idoneidad de las piezas utilizando estas herramientas. Presentar el informe por escrito.

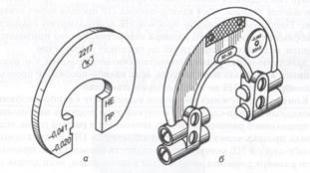

Figura 3.1 Figura. 3.2

Equipamiento material: límite de calibre de tapón cilíndrico liso (Fig. 3.1), límite de calibre de abrazadera rígida (Fig. 3.2, A) y ajustable (Fig. 3.2, b), Calibre de tapón cónico liso definitivo, piezas de calibre de buje cónico, bocetos de piezas.

PROCEDIMIENTO DE TRABAJO

1. Familiarícese con las normas de seguridad al realizar trabajos para comprobar la idoneidad de una pieza.

2. Repetir información sobre el propósito de los calibres, sus características.

diseños. Considere muestras de diferentes tipos de calibres.

1. Determinar la idoneidad de las dimensiones controladas de las piezas utilizando diferentes tipos de calibres.

2. Escribe un informe.

MEDICIÓN

En el laboratorio y en el trabajo práctico, se utilizan tapones de calibre lisos limitadores para controlar los orificios y calibres (grapas) para controlar las dimensiones externas. Los calibres límite se denominan calibres límite porque controlan la idoneidad de las dimensiones límite más grandes y más pequeñas de un elemento de pieza. Los calibres se dividen en de paso (marcados como PR) y sin paso (marcados como NO). El tapón medidor de paso PR controla la idoneidad del tamaño máximo más pequeño en el pozo. El tamaño se considera válido si el calibre del tapón PR pasa por el orificio. Un calibre de tapón prohibido NO controla la idoneidad del tamaño de orificio límite más grande. El tamaño se considera válido si el calibre del tapón NO encaja en el orificio.

El tamaño real del orificio se considera válido, es decir, dentro del rango de tolerancia, si el calibre del tapón PR pasó, pero el calibre del tapón NO pasó a través del orificio.

Las dimensiones externas se controlan mediante calibres de abrazadera. La galga de sujeción pasante PR controla la idoneidad del tamaño límite más grande de un elemento de pieza. Este tamaño es adecuado si la pieza pasó a través de las protuberancias del calibre de abrazadera PR. Un calibre prohibido NO controla la idoneidad del tamaño límite más pequeño de un elemento de pieza. Este tamaño es válido si la pieza no pasa por los salientes del calibre de abrazadera NO.

El tamaño real de la pieza se considera válido si la pieza pasó a través de los salientes del calibre de sujeción PR y no pasó a través de los salientes del calibre HE. Si el calibre de abrazadera PR no pasa, y el calibre de abrazadera NO pasa a través del elemento controlado de la pieza, entonces la pieza se considera defectuosa e inadecuada para el uso previsto.

Los calibres cónicos de herramientas se utilizan para controlar tanto los conos internos de los productos (agujeros en husillos, púas, casquillos adaptadores) como los conos externos (vástagos de taladro, avellanadores, escariadores, machos de roscar). Los calibres cónicos de herramientas tienen un ángulo cónico preciso y una rugosidad superficial baja. El calibre del tapón cónico tiene dos marcas anulares (Fig. 3.3), de las cuales una corresponde a la sección transversal de la base más grande del cono, la otra está colocada desde la primera a una distancia correspondiente al valor de tolerancia para este tamaño. El calibre de casquillo cónico (Fig. 3.4) tiene un extremo con un orificio cuyo diámetro es igual al diámetro de la base más grande del cono exterior controlado, mientras que en el otro extremo, en el que se extiende el orificio cónico más pequeño, hay es una repisa. La altura de la repisa es igual a la tolerancia de tamaño (por analogía con la distancia entre las marcas del calibre del casquillo).

Las dimensiones reales de la pieza se consideran válidas si la superficie final de la pieza controlada con un orificio cónico se encuentra entre las marcas del calibre del tapón cónico o coincide con una de ellas.

Al inspeccionar una pieza con un calibre de bujes, la superficie del extremo de la pieza inspeccionada

la pieza debe estar entre las superficies del saliente o coincidir con una de ellas.

PIEZAS MEDIDAS

Los calibres se utilizan para controlar la idoneidad de varias piezas. Puede ser un manguito con un orificio cilíndrico, una pieza limitada por partes planas, una pieza con un orificio cónico y una pieza con un vástago cónico, es decir, una pieza con una superficie cónica exterior.

PREPARACIÓN PARA MEDICIONES

1. Limpie minuciosamente las superficies de la pieza a controlar utilizando calibres.

2. Compruebe las superficies de los medidores y tome las medidas adecuadas si es necesario.

REALIZAR MEDICIONES

La parte de paso del calibre del tapón del tamaño apropiado se inserta en el orificio cilíndrico del casquillo y se verifica si encaja en el orificio. Si el calibre del tapón encaja en el orificio, se retira, se da la vuelta al manguito y se inserta la parte no transitable del calibre del tapón. Si esta pieza también encaja en el orificio, entonces la pieza no cumple con los requisitos, ya que la parte que no pasa del tapón no debe encajar en el orificio.

El control de las dimensiones exteriores de una pieza limitada por superficies planas se realiza con una pinza. Inserte la pieza de un tamaño controlado en el hueco del soporte del tamaño apropiado. Si la pieza pasa entre los salientes del soporte PR y no pasa entre los salientes del soporte NOT, entonces

El tamaño es adecuado. Si la pieza pasa por las protuberancias PR y NOT, o si no pasa por estas protuberancias, entonces el tamaño es incorrecto.

Al comprobar un orificio cónico, utilice un calibre de tapón cónico con marcas en la superficie espaciadas entre sí. T. Para el control se introduce un calibre de tapón cónico, que tiene una conicidad correspondiente al cono del orificio que se está ensayando, y se evalúa la posición de la superficie del extremo del manguito: si está ubicada entre las marcas del calibre de tapón o coincide con uno de ellos, entonces el agujero se hace correctamente y la pieza se puede considerar adecuada.

La comprobación de la idoneidad de la superficie cónica exterior de la pieza se realiza mediante un calibre, un casquillo, al que se mide la distancia. t igual al valor de tolerancia. La superficie cónica controlada de la pieza se inserta en el orificio del calibre del casquillo y se evalúa la ubicación de la superficie del extremo de la pieza controlada. Si está ubicado entre los bordes del saliente del calibre del casquillo, o coincide con uno de ellos, entonces se considera adecuada una superficie cónica.

Si la superficie del extremo de la pieza no llega a la superficie del borde o se extiende más allá de ella, la pieza se considera defectuosa.

1. Indicación del tema, finalidad del trabajo, tarea y medio de medición.

2. Imagen de una pieza con un orificio cilíndrico y un tapón-calibrador cilíndrico liso limitador, que indica las dimensiones del PR pasante y las partes no pasantes del tapón-calibrador.

3. Imagen de la posición de la pieza y del calibre del tapón al comprobar la idoneidad del agujero cónico, si la pieza es apta.

4. Registrar las condiciones de servicio de las piezas al monitorear los agujeros.

5. Imagen de un boceto de la pieza y el calibre utilizado para el control.

idoneidad de las dimensiones exteriores de la pieza. Indicación de las dimensiones entre los salientes del PR pasante y las partes NOT no pasantes del soporte.

1. Registrar las condiciones de servicio de las piezas al inspeccionar las superficies externas.

2. Imagen del control de la superficie cónica exterior mediante un cono.

el calibre del casquillo en la posición en la que la superficie cónica se considere adecuada.

1. Conclusión sobre la idoneidad de las piezas controladas de forma cilíndrica y cónica.

PREGUNTAS DE CONTROL

1. ¿Con qué finalidad se utilizan los calibres?

2. ¿Qué tipos de calibres se llaman limitantes?

3. ¿Qué diseños de tapones y soportes de calibre se utilizan?

4. ¿Cómo se marcan las piezas de calibre?

5. ¿En qué caso se considera aceptable el tamaño de una pieza durante la inspección?

6. ¿Cuál es la distancia entre las marcas del calibre cónico - tapón?

CRITERIOS DE EVALUACIÓN

1. Imagen de una pieza con un orificio cilíndrico y un tapón-calibrador cilíndrico liso limitador, que indica las dimensiones del PR pasante y las partes no pasantes del tapón-calibrador de 1 punto

2. Registro de las condiciones de servicio de las piezas al monitorear los agujeros 1 punto

3. Imagen de un croquis de la pieza y del calibre utilizado para controlar la idoneidad de las dimensiones exteriores de la pieza. Indicación de las dimensiones entre los salientes del PR pasante y las partes NOT no pasantes del soporte 1 punto

4. Registro de las condiciones de servicio de las piezas al inspeccionar las superficies externas.

5. Imagen de control de la superficie cónica exterior mediante calibre de casquillo cónico en la posición en la que se considera adecuada la superficie cónica 1 punto

6. Conclusión sobre la idoneidad de las piezas controladas de forma cilíndrica y cónica 1 punto

7. Respuestas a las preguntas de control 1 punto

TRABAJO PRÁCTICO N°6

Las principales tareas de los departamentos de control técnico o departamentos de control técnico son prevenir la producción (entrega) de productos por parte de una empresa (asociación) que no cumplan con los requisitos de normas, especificaciones técnicas, muestras aprobadas, etc., así como fortalecer la producción. Disciplina y aumento de la responsabilidad de todos los niveles de producción por los productos fabricados de calidad.

Para realizar estas tareas, el departamento de control técnico (departamento):

asegura el desarrollo y mejora del sistema de control técnico, para lo cual realiza un análisis sistemático de la efectividad del sistema de control de calidad, elimina las causas de los productos de baja calidad, trabaja para aumentar la productividad de los trabajadores de control de calidad, y también organiza y implementa métodos progresivos de seguimiento y evaluación de la calidad del producto (control activo, estadístico, no destructivo, automático);

realiza el control de entrada, operativo y de aceptación, previsto por el proceso tecnológico;

asigna y realiza inspecciones aleatorias de diversos objetos no previstos por el proceso tecnológico aprobado, necesarias para asegurar la liberación de productos de acuerdo con los requisitos establecidos;

lleva a cabo un control selectivo de la disciplina tecnológica;

redacta documentos basados en los resultados del control, así como documentos que contienen justificación técnica para realizar reclamaciones a los proveedores;

junto con empleados de otros departamentos de la empresa (asociación), presenta los productos terminados al representante del cliente en los casos previstos por los plazos de entrega;

participa en las pruebas de muestras de productos nuevos y modernizados, así como en la coordinación de la documentación técnica de estos productos con el fin de proporcionar las condiciones para un control de calidad efectivo (esto tiene en cuenta los indicadores de capacidad de fabricación del diseño durante el control técnico y la capacidad de prueba, así como los indicadores de control); ^

participa en la organización de la recopilación, análisis y síntesis de datos sobre las propiedades de los productos fabricados por la empresa, en el análisis de las causas de los defectos y en el desarrollo de medidas para eliminarlos y prevenir defectos, monitorea la implementación y efectividad de estas medidas;

mantiene registros de las reclamaciones por incumplimiento de los productos suministrados por la empresa con los requisitos establecidos y prepara para su presentación en la forma prescrita un informe sobre la calidad de los productos en el formulario aprobado por la República Socialista Central Soviética;

participa en los trabajos de certificación de la calidad del producto en todas las etapas, incluida la certificación de los lugares de trabajo y la idoneidad profesional del ejecutante;

controla la ejecución de los trabajos para aislar los productos rechazados y etiquetarlos en consecuencia;

realiza un control selectivo de los productos elaborados por talleres, secciones, equipos y empleados individuales transferidos al autocontrol;

participa en la preparación de contratos de suministro en términos de acordar las condiciones de aceptación de calidad;

desarrolla propuestas encaminadas a estimular la producción de productos de alta calidad y combatir la producción de productos de baja calidad.

Inspección entrante (teniendo en cuenta GOST 24297-80). El control de calidad entrante de componentes, productos semiacabados y materiales se introduce en las empresas con el fin de establecer la conformidad de la calidad de los componentes, productos semiacabados, piezas de trabajo y materiales de acuerdo con los parámetros especificados en las normas, especificaciones técnicas y suministro. contratos para estos productos, productos semiacabados y materiales.

Este control se realiza de acuerdo con los proveedores de estos productos, productos semiacabados y materiales. La necesidad de introducir control de entrada la determina la empresa consumidora. Si durante la inspección entrante se revela la baja calidad de los componentes, productos semiacabados y materiales suministrados, la inspección entrante se lleva a cabo en su totalidad de acuerdo con la documentación reglamentaria y técnica sobre el suministro de estos componentes, semi- productos y materiales terminados.

Si no existen reglas para la inspección entrante en las normas, especificaciones o contratos, la lista de productos sujetos a inspección entrante, el tipo y el plan de inspección los establece el consumidor, si es necesario, de acuerdo con el fabricante (proveedor).

La lista de productos sujetos a inspección entrante, el tipo y plan de control de productos son elaborados por los servicios técnicos de la empresa de acuerdo con el departamento de control de calidad y aprobados por el ingeniero jefe o gerente de la empresa.

El control operativo se lleva a cabo con el fin de prevenir oportunamente desviaciones de los requisitos de diseño y documentación técnica reglamentaria en la fabricación de piezas, unidades de ensamblaje, así como para identificar la naturaleza y causas de las desviaciones de los procesos tecnológicos durante la producción y el desarrollo de medidas. destinado a garantizar la estabilidad de la calidad de los productos.

Los objetivos del control operativo son:

comprobar el cumplimiento de los modos y parámetros del proceso tecnológico con los requisitos de la documentación tecnológica;

regulación del proceso tecnológico, es decir realizar los ajustes necesarios al curso del proceso tecnológico en función de los resultados de la verificación de sus modos y parámetros o de la calidad de las piezas y unidades de montaje.

El control operativo lo realizan los ejecutores de operaciones, capataces y trabajadores del departamento de control de calidad de acuerdo con los planes establecidos en la documentación pertinente y en función de los requisitos de calidad de las piezas y unidades de montaje.

El control operativo se lleva a cabo, por regla general, en todas las etapas de producción. A la hora de organizar el control operativo, es muy importante asegurar la continuidad del control y la cobertura del control de todas las operaciones tecnológicas que determinan la calidad del producto. El principio de continuidad del control se basa en la conexión inextricable entre el proceso tecnológico y las operaciones de control. Al mismo tiempo, el proceso tecnológico es monitoreado y ajustado durante toda su implementación.

El uso generalizado de métodos de control activo permite ajustar oportunamente el proceso tecnológico, reajustar el equipo y mantener modos de procesamiento óptimos. Este problema se puede resolver más completamente utilizando métodos estadísticos para monitorear y regular los procesos tecnológicos. Durante el control operativo de las características del proceso tecnológico, se verifica lo siguiente: el estado de la herramienta de corte utilizada, los modos de funcionamiento de las máquinas; régimen de temperatura y concentración del baño, tiempo de mantenimiento, número de piezas cargadas durante el tratamiento térmico, etc.

La inspección de aceptación se lleva a cabo para determinar la idoneidad para la entrega o el uso de productos completos y sin defectos.

Los objetivos del control de aceptación son comprobar:

calidad de montaje, ajuste, ajuste de las características operativas de los productos terminados;

disponibilidad de la documentación adjunta requerida que confirme la aceptación de piezas y unidades de montaje;

etiquetado, conservación, embalaje y envases;

integridad de los productos terminados.

El control de calidad de aceptación de los productos terminados lo llevan a cabo el departamento de control de calidad y los representantes del cliente.

Al organizar pruebas de muestras en serie, la empresa se guía por los requisitos de las normas estatales. Los productos son sometidos a las siguientes pruebas: aceptación, periódicas y estándar.

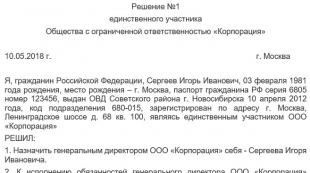

El procedimiento de presentación y aceptación de los productos fabricados es el siguiente. Sólo se pueden presentar productos adecuados al departamento de control de calidad. Toda la documentación técnica y de acompañamiento necesaria (mapas de ruta, órdenes de trabajo, informes de turnos, etc.) se transfieren al departamento de control de calidad. Antes de presentar el producto a control, el contratista deberá garantizar la calidad de su fabricación y preparar la documentación adjunta. El producto es presentado al empleado de control de calidad por el capataz de producción, quien, antes de completar la documentación adjunta, deberá verificar personalmente la calidad del producto y su conformidad con la documentación técnica.

Inspección de piezas es una etapa crítica en el proceso tecnológico de reparación de motores diésel. La calidad y el costo de reparación de las unidades dependen de la organización del control. Si el control no es lo suficientemente cuidadoso, la calidad de las reparaciones del diésel puede disminuir.

demasiado duro inspección de piezas puede provocar un consumo excesivo de repuestos, lo que provocará un aumento del coste de reparación de los motores diésel.

Durante el proceso de inspección se determina el estado técnico de las piezas, se clasifican en aptas, reparables y inservibles y, además, se determina la ruta de reparación de las piezas.

Las piezas adecuadas que se pueden suministrar a un motor diésel sin reparación se envían al almacén de montaje. Las piezas que requieren reparación se envían al almacén de piezas en espera de reparación. Las piezas sujetas a rechazo por condiciones técnicas se entregan a un almacén de chatarra. Algunas piezas inutilizables se identifican durante el desmontaje del diésel, como casquillos de cojinetes, anillos de pistón, juntas de culata, piezas de goma, juntas de papel y piezas rotas. Estas piezas, sin ser limpiadas ni desengrasadas, se envían directamente al almacén de chatarra. Durante la inspección, las piezas se marcan con pinturas.

Así, las piezas rechazadas se marcan con pintura roja en el lugar donde se encuentra el defecto; Las piezas a reparar están marcadas con pintura verde. Las piezas útiles no suelen estar marcadas con pintura. Los más responsables de ellos llevan la marca personal del responsable del tratamiento.

Para piezas como el cárter, el cigüeñal, la culata y la carcasa de la bomba de combustible, se redacta un pasaporte en el que se registran los resultados de la inspección y medición. Este documento también indica las dimensiones principales después de la reparación de la pieza. Posteriormente los pasaportes se archivan en el expediente del diésel.

El estado técnico de las piezas se determina en función de las condiciones técnicas. Las especificaciones técnicas indican los siguientes datos:

- Características generales de la pieza (material, tratamiento térmico, dureza y dimensiones principales).

- Posibles defectos de la pieza y métodos para detectarlos.

- Tamaño de pieza aceptable sin reparación.

- Limitar el tamaño.

- Signos de un matrimonio definitivo.

- Métodos de reparación de piezas.

Las características generales de la pieza se compilan según el plano de trabajo. Los posibles defectos en una pieza se pueden identificar durante el funcionamiento o las pruebas a largo plazo de las máquinas.

Las dimensiones máximas y permitidas de la pieza también se determinan experimentalmente. El tamaño límite es el tamaño en el que la pieza no es adecuada para su uso posterior. Esta pieza se repara o reemplaza por una nueva.

Se pueden suministrar piezas con un desgaste inferior al límite a los motores diésel. Por tanto, un desgaste aceptable es aquel cuyo cambio durante el funcionamiento de la pieza hasta la próxima reparación no supera el límite. Los signos de defectos finales son la presencia de corrosión y grietas irreparables, así como cambios en la forma geométrica y dimensiones de la pieza más allá del límite, cuando no se puede restaurar con los métodos de reparación actualmente aceptados.

Las especificaciones son un documento rector y se aplican únicamente a una marca o modelo de motor específico. En el proceso de mejora de las reparaciones, basándose en la experiencia de producción acumulada, se ajustan las condiciones técnicas: se cambian los límites de desgaste permitido de una pieza y se introducen nuevos métodos de reparación.

Gracias a la introducción de nuevos métodos de reparación, la gama de piezas reparables se está ampliando. Varias piezas que antes no se reparaban ahora se están restaurando con éxito. Las propuestas de racionalización del trabajo y los inventos desempeñan un papel importante en la mejora de los métodos de reparación de piezas.

Sin embargo, los cambios en las especificaciones técnicas se realizan después de repetidas pruebas experimentales y con el permiso de la organización que aprueba este documento.

Durante el proceso de inspección, se determina la ruta de reparación de la pieza. Con la tecnología de ruta aumenta la productividad laboral y disminuye el costo de reparación, ya que este método elimina la posibilidad de operaciones innecesarias y acorta el recorrido de la pieza. Además, se mejora la calidad de la reparación de las piezas y se garantiza el ritmo de salida de reparación de los motores diésel.

Los resultados de la inspección de piezas se registran en la declaración. Como resultado de los registros se determina el número de piezas adecuadas, las que requieren reparación y las piezas rechazadas.

Con base en los resultados de los registros diarios, se juzga en qué medida el número real de piezas rechazadas difiere de los estándares de turnos establecidos (índice de turnos).

El coeficiente de desplazamiento está determinado por la relación entre el número de piezas rechazadas Nв y el número total de piezas Ntot de un artículo determinado:

Este coeficiente se establece en base al procesamiento de un gran número de declaraciones. Los coeficientes encontrados son aprobados por organismos departamentales y pueden ser revisados de la misma manera que las especificaciones técnicas.

Para controlar y clasificar piezas en las plantas de reparación, se utilizan los siguientes métodos:

- Inspección externa para identificar grietas, roturas y otros daños;

- pruebas con dispositivos especiales para detectar grietas invisibles a la vista;

- medir dimensiones para determinar el desgaste de las superficies de trabajo;

- pruebas con dispositivos especiales para detectar flexiones, torsiones y deformaciones;

- comprobar la estanqueidad y densidad de las piezas;

- comprobar la rigidez del resorte.

El control y clasificación de piezas comienza con una inspección externa, pero durante la cual se revela la presencia de rayones, grietas, abolladuras, cavidades y corrosión. Durante la inspección exterior también se pueden detectar cambios en la capa superficial del metal, por ejemplo, sobrecalentamiento de una pieza debido a la presencia de colores deslustrados.

Una inspección externa no puede detectar pequeñas grietas y defectos internos, por lo que se utilizan métodos de inspección especiales para este fin.

Después del desmontaje, las piezas desengrasadas, lavadas y limpias se envían al área de control y clasificación. El control y clasificación de piezas de automóviles es una de las áreas básicas y críticas de una empresa de reparación, esta área está subordinada al departamento de control técnico de la planta, lo que permite controlar el trabajo del departamento de desmontaje.

Casi todas las piezas de las unidades desmontadas se envían al área de control y clasificación. Sólo los equipos eléctricos y de alimentación, piezas de carrocería, muelles, radiadores, depósitos de combustible y bastidores se inspeccionan y clasifican directamente en los departamentos donde se reparan.

El objetivo principal del control es determinar el estado técnico de las piezas y clasificarlas en grupos adecuados: adecuadas, inadecuadas y que requieren restauración.

Las condiciones técnicas para la clasificación y control se desarrollan sobre la base de investigaciones y materiales prácticos sobre el desgaste y daño de las piezas y los métodos para su restauración y están aprobados por una organización superior (ministerio).

Las especificaciones técnicas se redactan en forma de tarjetas separadas, que indican posibles defectos en la pieza, métodos para identificarlos, las herramientas y dispositivos necesarios para las pruebas y, en algunos casos, equipos especiales. Las tarjetas también indican datos sobre la cantidad de desgaste permitido, los tamaños de las piezas aptas para su uso sin restauración, aptas para restauración y las dimensiones máximas de las piezas en las que deben rechazarse. Al mismo tiempo, proporcionan instrucciones sobre las desviaciones permitidas de la forma geométrica correcta de las piezas: ovalidad, conicidad, curvatura, etc.

De la organización del trabajo de control y clasificación de piezas depende no sólo la calidad de las reparaciones M, sino también los indicadores técnicos y económicos del funcionamiento de la empresa.

Si piezas inutilizables, erróneamente clasificadas como adecuadas, acaban en el montaje de las unidades, esto conducirá inevitablemente a una disminución de la calidad de las reparaciones. Si el inspector clasifica por error piezas que son adecuadas o que requieren restauración como inutilizables, el número de piezas adecuadas se reducirá artificialmente. Se necesitará una cantidad adicional de piezas nuevas, lo que a su vez provocará un aumento en el coste de las reparaciones. Las operaciones de control para determinar el grado de desgaste y la idoneidad de las piezas se llevan a cabo mediante inspección externa y con la ayuda de dispositivos y herramientas.

Una inspección externa establece el estado técnico general de la pieza e identifica defectos externos: grietas, abolladuras, agujeros, desgastes, etc.

Con la ayuda de herramientas se determinan las dimensiones geométricas de la pieza y sus desviaciones de la forma geométrica correcta (curvatura, ovalidad, torsión).

Se utilizan instrumentos y dispositivos especiales para revelar defectos ocultos en una pieza: cambios estructurales en el material (pérdida de elasticidad de los resortes), cavidades, líneas finas, grietas internas, etc.

Es especialmente necesario monitorear defectos ocultos en piezas críticas de vehículos que operan bajo cargas alternas. Estos incluyen cigüeñales, bielas, pasadores de pistón y válvulas. Se debe prestar gran atención a la identificación de defectos ocultos en piezas cuyo funcionamiento esté relacionado con la seguridad del tráfico.

Mediante instalaciones especiales, también se comprueba si hay fugas en la camisa de agua del bloque y en la culata.

La inspección de piezas suele comenzar con su inspección externa. En este caso se utilizan lupas simples y binoculares.

Los detectores de defectos magnéticos se utilizan para identificar defectos ocultos y grietas. La detección de defectos magnéticos se caracteriza por una precisión bastante alta, un equipo simple y requiere poco tiempo para realizar pruebas.

La esencia del método de detección de fallas magnéticas es la siguiente: si un flujo magnético pasa a través de la parte controlada, entonces si hay grietas en ella, su permeabilidad magnética será desigual, como resultado de lo cual se producirá un cambio en la magnitud y dirección. del flujo magnético se producirá. Aparece un flujo de dispersión local y aparecen polos magnéticos en los límites de las grietas. Después de eliminar el campo magnético externo, estos polos establecen su propio campo magnético sobre el defecto. Al registrar este campo magnético local, detectamos el defecto.

Entre los diversos métodos de registro del campo magnético local, el método más utilizado es el método del polvo magnético, que permite controlar piezas de diversas formas y tamaños. A la parte magnetizada se le aplica polvo ferromagnético, generalmente óxido de hierro calcinado (azafrán), o se rocía con una suspensión especial, un líquido (queroseno o aceite de transformador), en el que se suspende un fino polvo de óxido de hierro. La proporción de volúmenes de polvo y líquido en suspensiones es 1:30; 1:50.

Las piezas se pueden recubrir con la suspensión sumergiéndolas en un recipiente con la suspensión durante 1-2 mín. En este caso, las partículas de polvo magnético en forma de venas se depositan en los lugares del campo magnético local, delineando claramente la ubicación del defecto, que luego es fácil de determinar al inspeccionar la pieza.

Las piezas tratadas térmicamente de aceros aleados se recubren con una suspensión después de haber sido magnetizadas. En este caso, el campo magnético en los lugares de defectos surge debido al magnetismo residual. Para detectar grietas en la superficie, así como al probar piezas con baja dureza, el recubrimiento con una suspensión se realiza en un momento en que las piezas están bajo la influencia de un campo magnético.

Para identificar defectos en la dirección transversal (grietas transversales), es sumamente importante realizar una magnetización longitudinal y, para identificar defectos longitudinales u oblicuos, magnetizar la pieza circularmente.

También es posible la magnetización combinada (longitudinal y circular), lo que permite detectar defectos en cualquier dirección en un solo paso de magnetización.

La magnetización longitudinal se puede realizar en el campo de un electroimán y en el campo de un solenoide, y la magnetización circular se puede realizar pasando una corriente continua o alterna de alta resistencia a través de una pieza o a través de una varilla metálica pasada a través de una pieza hueca. , por ejemplo, un pasador de pistón.

Después de realizar pruebas mediante métodos de detección de defectos magnéticos, las piezas deben desmagnetizarse. La desmagnetización de las piezas se lleva a cabo utilizando el mismo dispositivo en el que fueron magnetizadas o mediante un dispositivo especial: un desmagnetizador. La calidad de la desmagnetización se comprueba utilizando un dispositivo especial o espolvoreando la pieza con polvo de acero. Una pieza completamente desmagnetizada no atrae el polvo.

Con la detección de defectos magnéticos, sólo se pueden controlar piezas fabricadas con materiales ferromagnéticos (acero, hierro fundido). Este método no es adecuado para probar piezas fabricadas con metales no ferrosos.

En los últimos años se ha utilizado el método fluorescente para detectar grietas. La esencia del método de detección de defectos por fluorescencia es la siguiente. Las piezas a inspeccionar se sumergen en un baño de líquido fluorescente durante 10-15 mín. o se aplica un líquido fluorescente a la superficie de la pieza con un pincel. Al tener una buena humectabilidad, este líquido penetra en las grietas de las piezas y permanece allí. En 10-15 mín. El líquido fluorescente se elimina en unos segundos de la superficie de las piezas con un chorro de agua fría a una presión de aproximadamente 2 Cajero automático; luego las piezas se secan con aire comprimido calentado.

Secar y calentar ligeramente la pieza contribuye a la liberación del líquido fluorescente de la grieta a la superficie de la pieza y a su distribución a lo largo de los bordes de las grietas. Para identificar mejor las grietas, la superficie de la pieza seca se espolvorea con polvo fino de gel de sílice seco (SiO 2) y se mantiene al aire durante 5 a 30 minutos. mín. El exceso de polvo se elimina agitando o soplando. El polvo de gel de sílice microporoso seco ayuda a extraer aún más líquido fluorescente de las grietas. El polvo saturado de líquido, que se adhiere a los bordes de las grietas cuando se irradia con rayos ultravioleta, comienza a brillar con una luz brillante de color amarillo verdoso.

Como líquido fluorescente se utiliza la siguiente mezcla: aceite de transformador ligero (aceite de vaselina, Velocite, etc.) - 0,25 l, queroseno - 0,5 l, gasolina - 0,25 yo y colorante - defecto de color verde dorado en forma de polvo: - 0,25 ᴦ. La mezcla se mantiene hasta que el polvo se disuelva por completo.

La fuente de los rayos ultravioleta son las lámparas de cuarzo y mercurio, cuya luz pasa a través de un filtro especial.

El método de fluorescencia puede detectar grietas profundas (que brillan como franjas anchas), así como grietas finas y microscópicas (que brillan como líneas finas). La detección de defectos por ultrasonidos merece atención. Se conocen varios tipos de detectores de defectos por ultrasonidos. El método se basa en el hecho de que cuando se propagan vibraciones elásticas, la interfaz entre dos medios (aire - metal) provoca la reflexión de la energía vibratoria. Tras una inspección externa y la detección de defectos ocultos, se comprueban las dimensiones geométricas de las piezas. Las piezas suelen medirse en las zonas de mayor desgaste. Para determinar dónde medir las piezas, es extremadamente importante conocer la naturaleza de su desgaste.

Veamos los patrones de desgaste de algunas piezas. Durante el funcionamiento del motor, la superficie de trabajo de los cilindros se desgasta de manera desigual. A lo largo de su longitud se desgasta hasta el cono, observándose el mayor desgaste en la parte superior del cilindro, a una distancia de aproximadamente 10 milímetros desde el plano superior del bloque de cilindros. En un plano perpendicular al eje, el cilindro se desgasta hasta formar un óvalo. El eje mayor del óvalo se encuentra en un plano perpendicular al eje del cigüeñal.

El desgaste de los cilindros en el cono se explica por las siguientes razones.

1. Los gases formados durante la combustión del combustible ejercen presión sobre los anillos del pistón, como resultado de lo cual la presión específica de estos últimos sobre la pared del cilindro aumenta considerablemente. El anillo de compresión superior ejerce una presión específica particularmente alta (aproximadamente 30 kg/cm2), debido a lo cual el lubricante entre la superficie exterior del anillo del pistón y la superficie del cilindro se exprime y se crea una fricción semiseca.

2. Como resultado del ajuste flojo de los anillos del pistón a las paredes del cilindro, los gases que se escapan durante la compresión y combustión de la mezcla de trabajo desprenden la película de aceite, empeorando las condiciones de lubricación de las superficies de fricción de los anillos y el cilindro. .

3. La alta temperatura que se produce durante la combustión de la mezcla de trabajo provoca una fuerte disminución de la viscosidad del aceite, lo que reduce la resistencia de la película de aceite.

4. La reducción de la velocidad de movimiento del pistón y, por tanto, de los aros del pistón en la parte superior del cilindro al cambiar la dirección del movimiento del pistón también contribuye a un mayor desgaste de los cilindros en la parte superior.

5. La parte superior de las paredes del cilindro, en contacto con gases calientes, está sujeta a corrosión.

El mayor desgaste de los cilindros también se debe a la baja temperatura de los cilindros provocada por una violación de las condiciones térmicas del motor, así como a las frecuentes paradas y arranques del motor, especialmente en invierno.

El desgaste del cilindro en el óvalo se produce por las siguientes razones:

a) deformación desigual del pistón cuando se calienta durante el funcionamiento del motor;

b) forma irregular de la sección transversal del cilindro como resultado de la deformación desigual de sus paredes cuando se calienta;

c) la presión del pistón sobre la pared del cilindro bajo la acción de una fuerza normal lateral, que es uno de los componentes de la fuerza de presión del gas sobre el pistón.

Los muñones de biela de los cigüeñales de los motores se desgastan más que los muñones principales. Esto se explica por las condiciones de funcionamiento más difíciles de los muñones de biela.

Los cuellos se vuelven cónicos y ovalados. El desgaste del cono se explica por las deformaciones elásticas del cigüeñal durante su funcionamiento, y el desgaste del óvalo se debe a la acción de las fuerzas de presión del gas y las fuerzas de inercia que actúan en un plano que pasa por los ejes de los cilindros. El eje más pequeño del óvalo está en el plano de las mejillas del cigüeñal.

Los muñones del árbol de levas se desgastan hasta adquirir una forma ovalada como resultado de las fuerzas generadas por la elevación de la válvula que actúa sobre el árbol de levas en una dirección.

En los ejes estriados de las cajas de cambios, así como en los extremos estriados de los ejes cardán, las estrías se desgastan a lo ancho. La superficie frontal de la ranura se desgasta en la dirección de rotación del eje. Esto se explica por el hecho de que esta superficie transmite fuerza durante el funcionamiento de una conexión dentada (estriada).

Al medir los diámetros de los cilindros, generalmente se utiliza un calibre indicador. Es sumamente importante medir los cilindros en la parte superior, en un lugar correspondiente a la posición extrema del segmento superior del pistón, donde el desgaste es mayor.

Las medidas se toman en dos direcciones mutuamente perpendiculares: paralela al eje del cigüeñal y perpendicular a él.

La cantidad de desgaste está determinada por el diámetro mayor.

Los resultados de la medición se registran en un pasaporte especial. Con base en los datos obtenidos, se determina hasta qué tamaño de reparación se deben procesar los cilindros del bloque y si es necesario revestirlos.

Los pistones de los motores sometidos a revisión importante no se revisan, ya que todos deben ser reemplazados por otros nuevos (tienen un desgaste que excede los límites permitidos).

Los pasadores de pistón se miden con micrómetros o abrazaderas especiales. Los diámetros de los vástagos de válvulas y de los empujadores se miden de la misma forma.

El árbol de levas se comprueba mediante un indicador de curvatura. Al instalarlo, es extremadamente importante prestar atención a la capacidad de servicio de los orificios centrales. Del mismo modo se comprueba la flexión de cigüeñales, semiejes, semiejes, etc., y se comprueba la longitud y elasticidad de los resortes de válvula. La idoneidad de un resorte se juzga por la magnitud de la fuerza, que es extremadamente importante para comprimirlo hasta una determinada longitud.

Los diámetros de los muñones principal y de biela del cigüeñal se miden con un micrómetro. Los muñones deben medirse en dos correas ubicadas cerca de los filetes en dos direcciones mutuamente perpendiculares: en un plano que pasa por los ejes de los muñones de biela principal y correspondiente, y en un plano perpendicular al mismo. Los resultados de la medición se ingresan en el pasaporte. Al igual que con la inspección de los cilindros del motor, estos datos sirven como base para determinar hasta qué tamaño de reparación se deben mecanizar los muñones del cigüeñal.

Para las bielas, se miden los diámetros de los orificios en los cabezales superior e inferior. Las mediciones se realizan utilizando calibres indicadores. El orificio en el cabezal inferior para los revestimientos se mide en dos direcciones mutuamente perpendiculares: a lo largo del eje de la biela y perpendicular a ella.

El desgaste de los dientes de los engranajes por espesor se determina mediante un calibre o plantillas especiales. Los dientes de los engranajes se desgastan de manera desigual; por lo tanto, durante el monitoreo, es extremadamente importante medir al menos tres dientes ubicados entre sí en un ángulo de aproximadamente 120°.

Para los engranajes cónicos, el espesor de los dientes se mide al final, en el lugar del módulo más grande.

La comprobación de la deformación del plano de contacto de la culata con el bloque de cilindros se realiza en la placa de control mediante una galga de espesores.

En las plantas de reparación, para aumentar la productividad de los inspectores, ahorrar costosas herramientas de medición universales, mejorar la calidad del control (eliminar errores al medir las dimensiones), se utilizan herramientas de medición rígidas sin escala: tapones, grapas y plantillas.

Los instrumentos de medición de inspección para todas las piezas sujetas a inspección se seleccionan en juegos según las especificaciones técnicas para la inspección y clasificación. Se recomienda disponer de estas herramientas en juegos para piezas de diversos componentes y conjuntos: motor, caja de cambios, dirección, etc. La presencia de kits simplifica enormemente el proceso de control.

Se comprueba la estanqueidad de las camisas de agua de la culata y del bloque, que deben romperse (grietas, agujeros en las paredes).

Las pruebas de estanqueidad se realizan en soportes especiales con agua a presión 4 kg1cm2 dentro de 2 mín. En estos soportes se suelen probar no solo bloques de cilindros, sino también culatas, ᴛ.ᴇ. son universales.

El responsable del tratamiento debe garantizar que las piezas que no estén sujetas a desidentificación por motivos de producción se reciban completas.

A partir de una inspección externa de las piezas y de las mediciones realizadas, de acuerdo con las condiciones técnicas para el control de clasificación, el controlador determina a qué grupo es extremadamente importante asignar una determinada pieza.

Según su estado, las piezas se clasifican en tres grupos:

1. Adecuado, permitido para su uso posterior sin restauración.

2. Sujeto a restauración, cuyo desgaste y daño pueden eliminarse utilizando métodos de restauración dominados en esta empresa o en otra empresa de reparación donde estas piezas puedan restaurarse en cooperación, si es económicamente viable.

3. Las piezas inutilizables que por su estado, desgaste o daño no puedan ser restauradas, así como aquellas cuya restauración en estas condiciones no es económicamente viable.

Para no confundir piezas de diferentes grupos en las condiciones de producción, están marcadas con pintura de un color determinado. P.ej, adecuado - verde, que requiere restauración - amarillo o blanco, inutilizable - rojo.

Al inspeccionar piezas, hay que lidiar con una amplia variedad de desgaste y daños en las piezas. Las condiciones técnicas existentes para el control y clasificación de piezas prevén que más del 50% de todas las operaciones de control se realicen mediante inspección externa. Por este motivo, los inspectores deben ser técnicamente competentes, cualificados, capaces de dar una evaluación correcta del estado de cualquier pieza y determinar correctamente a qué grupo debe asignarse. Esta es una condición importante para garantizar reparaciones económicas y de alta calidad. Para las piezas del primer grupo, es decir, en pleno funcionamiento y dentro de límites de desgaste aceptables, las condiciones técnicas son estables debido a la extrema importancia de garantizar la intercambiabilidad de las piezas durante el montaje de componentes y conjuntos y la calidad requerida de las reparaciones. Para partes del segundo y tercer grupo, ᴛ.ᴇ. sujeto a restauración y condiciones técnicas inutilizables. debe considerarse como material de orientación, ya que la definición de "piezas no aptas para restauración" es condicional y depende del nivel de equipamiento de la empresa de reparación y de los métodos que haya dominado para restaurar piezas. En este último caso, deberán adaptarse las condiciones técnicas para el control-clasificación. Todos los cambios realizados en las especificaciones técnicas están sujetos a la aprobación de una organización superior (ministerio).

Ordenar resultados para cada nombre de parte se introducen en la lista de defectos.

Se preparan hojas de defectos para todas las unidades y unidades M. Por lo general, se completa un formulario de la hoja para varios conjuntos de una unidad o unidad determinada, por ejemplo, para todos los motores desmontados en un turno determinado.

La lista de defectos contiene la cantidad de piezas adecuadas de cada tipo que están sujetas a restauración y las piezas inutilizables, piezas rechazadas.

La declaración consta de cuatro partes separadas. El primero, que enumera todas las piezas que han pasado la prueba, su número de catálogo y los resultados de la prueba, es el principal.

El segundo, que indica el número de piezas adecuadas, llega al lugar de adquisición junto con estas piezas y sirve de base para su contabilidad.

El tercero, que indica el número de piezas que requieren restauración, se envía junto con las piezas al almacén de piezas en espera de restauración y sirve como base para su contabilidad.

La última, cuarta parte de la lista, que indica el número de piezas inutilizables, se entrega junto con estas últimas al almacén de chatarra.

Las hojas de defectos no son solo documentos contables y de informes, sino también documentos técnicos, a partir de cuyo procesamiento estadístico es posible determinar las tasas de reemplazo y recuperación de piezas.

Tasa de reemplazo de piezas- esta es la relación entre el número de piezas inutilizables y el número de todas las piezas de un nombre determinado en el lote.

Los coeficientes de reemplazo y restauración sirven como datos iniciales para el diseño de empresas de reparación, y también se utilizan para calcular las actividades de producción de las empresas existentes y permiten determinar la necesidad de piezas nuevas de la empresa de reparación (para reemplazar las rechazadas).

A partir de estos datos, se elaboran solicitudes de piezas nuevas procedentes del exterior y también se establece el alcance del trabajo para la producción de piezas en una empresa determinada. Utilizando factores de recuperación, puede determinar la cantidad de trabajo para restaurar piezas.

Dado que todas las piezas procedentes del desmontaje pasan por la zona de control y clasificación, las listas de defectos permiten controlar el trabajo del departamento de desmontaje (número de piezas y calidad del desmontaje).

Las piezas rechazadas durante la inspección deben enviarse a un almacén de chatarra. Es necesario excluir la posibilidad de que estas piezas entren en el conjunto.

Del grupo de piezas rechazadas, algunas empresas seleccionan piezas que se utilizan como piezas en bruto para la fabricación de otras piezas.

Después de la inspección, para cada pieza sujeta a restauración, el inspector de defectos, en función de la combinación de defectos, asigna una ruta tecnológica.

La ruta tecnológica es secuencia de eliminación de un determinado conjunto de defectos. La ruta está marcada en la parte con un número o la letra P, si es una ruta poco común.

Control de piezas: concepto y tipos. Clasificación y características de la categoría "Inspección de piezas" 2017, 2018.

Inspección y clasificación de piezas.

Las piezas limpias, desengrasadas y lavadas y los componentes integrales de las máquinas viales se entregan a la sección de control y clasificación, que es una de las secciones críticas de la empresa de reparación, ya que de su trabajo preciso y calificado depende en gran medida la calidad y el costo de la reparación de la máquina. Si entran en el conjunto piezas inutilizables, clasificadas erróneamente como adecuadas, esto conducirá inevitablemente a una disminución en la calidad de la reparación. Si el inspector clasifica por error las piezas que son adecuadas o que requieren reparación como inutilizables, el número de piezas adecuadas o reparadas se reducirá artificialmente. Durante el montaje, se necesitará una cantidad adicional de piezas nuevas o reparadas, lo que, a su vez, aumentará el coste de reparación de la máquina. Las piezas que no estén sujetas a despersonalización por motivos técnicos o de producción deben enviarse a inspección como un juego completo.

El objetivo principal del control y clasificación (detección de defectos) es determinar el estado técnico de las piezas y clasificarlas en grupos adecuados.

Como resultado de la detección de defectos, las piezas deben clasificarse en cuatro grupos y marcarse con pintura del color correspondiente:

1) piezas adecuadas, cuyas dimensiones están dentro de límites aceptables sin reparación, teniendo en cuenta su combinación con piezas nuevas - blanco (a veces para algunas máquinas, según las condiciones técnicas - azul);

2) piezas adecuadas, cuyas dimensiones se encuentran dentro de límites aceptables sin reparación, teniendo en cuenta su conexión con piezas que han estado en uso - verde;

3) piezas sujetas a reparación: amarillas;

4) piezas inutilizables - color rojo. Adecuadas sin restauración incluyen piezas cuyas superficies estén dañadas o desgastadas dentro de límites aceptables que no impidan su uso posterior. Estas piezas se envían al departamento de picking o almacén intermedio.

Entre las que requieren reparación se incluyen piezas cuyas superficies están dañadas y desgastadas al límite o exceden los estándares permitidos, y es imposible emparejarlas, ya que no pueden garantizar el funcionamiento normal del emparejamiento hasta la siguiente reparación importante. El estado técnico de estas piezas permite la reparación de superficies desgastadas y dañadas. Estas piezas se envían a un almacén intermedio o a los talleres correspondientes para su restauración.

Las piezas inutilizables son aquellas cuyo estado técnico no permite una reparación de alta calidad. Estas piezas se envían a un almacén de chatarra. Cabe señalar que clasificar piezas como inutilizables es condicional y depende en gran medida del nivel de equipamiento del taller de reparación y de la capacidad técnica para restaurarlas. La inspección y clasificación de piezas se realiza de acuerdo con los requisitos de las especificaciones técnicas.

Las especificaciones técnicas para cada tipo de máquina son desarrolladas por institutos de investigación o oficinas centrales de diseño basándose en investigaciones y materiales prácticos sobre desgaste, daños de piezas y métodos de reparación y son aprobadas por organizaciones superiores (ministerios). Las especificaciones se realizan en forma de tarjetas separadas para cada pieza. Estas tarjetas indican: el procedimiento de inspección y clasificación de piezas; instrumentos e instrumentos de control; tipos de defectos por los cuales se rechaza la pieza; defectos permitidos; dimensiones permitidas sin reparación; formas de eliminar defectos. En cada pieza a reparar, el inspector marca con un sello el número de la ruta tecnológica.

Los resultados de la clasificación para cada nombre de pieza se ingresan en una lista de defectos, cuyos formularios están destinados a unidades de cada nombre. Por lo general, se completa un formulario de hoja de defectos para varios juegos de la unidad, por ejemplo, para todas las cajas de cambios desmontadas en un turno determinado. La hoja de defectos consta de cuatro partes separadas. La primera, que enumera todas las piezas que han pasado la inspección y clasificación, su número de catálogo y los resultados de la inspección, es la pieza principal y se entrega al departamento de producción del taller o planta. El segundo, que indica el número de piezas adecuadas, llega junto con las piezas al almacén intermedio de piezas adecuadas o a la sección de montaje del taller de montaje. El tercero, que indica el número de piezas a reparar, se envía junto con las piezas a los talleres correspondientes para su restauración o al almacén de piezas pendientes de reparación. La última, cuarta parte de la lista, que indica el número de piezas inutilizables, se entrega junto con las piezas inutilizables al almacén de chatarra.

El proceso de detección de defectos en piezas consta de varios métodos de control realizados secuencialmente: inspección externa, realizada para identificar daños visibles; medidas de piezas; métodos de control físico (magnético, ultrasónico, luminiscente, rayos X, etc.).

Para establecer las características de resistencia del metal base y las uniones soldadas, se determinan las propiedades mecánicas. Veamos algunos de estos métodos.

Todas las piezas se someten a una inspección externa para identificar daños visibles: rayones, muescas, grietas, rebabas, defectos superficiales en uniones soldadas, soldadas y remachadas. La inspección externa se realiza a simple vista o, si es necesario, con lupa.

La medición de piezas se lleva a cabo para determinar las dimensiones geométricas de las piezas, las desviaciones de su forma geométrica correcta (conicidad, ovalidad, flexión, torsión) y la cantidad de desgaste de la superficie. Se prueba la dureza de las superficies de algunas piezas. Se comprueba la elasticidad de las piezas individuales (resortes, resortes). Las mediciones se realizan con instrumentos de medición universales (calibradores, calibres, calibres, micrómetros, calibres indicadores, sondas, calibres de radio, etc.), instrumentos de medición especiales (medidores de rosca, calibres lisos, grapas, plantillas, etc.), instrumentos y dispositivos especiales (medidores de dureza, dispositivos para determinar la elasticidad de resortes, dispositivos para medir la desviación axial y radial de rodamientos de bolas, etc.). Al elegir instrumentos de medición, es necesario tener en cuenta la configuración, las dimensiones y la clase de precisión de la pieza que se controla.

Para identificar defectos ocultos en las piezas (hundimientos, inclusiones de escoria, líneas finas, grietas internas, etc.) se utilizan métodos de control físico: magnético, fluorescente, ultrasónico, rayos X. Las piezas que funcionan bajo condiciones de cargas alternas (bielas, cigüeñales, etc.) están sujetas a dicho control. Se debe vigilar con especial atención aquellas piezas cuyo funcionamiento esté relacionado con la seguridad vial (bípodes de dirección, ejes de dirección, etc.).

El método magnético se basa en el hecho de que cuando un flujo magnético pasa a través de una pieza controlada, en lugares donde hay defectos superficiales e internos, surgen flujos de disipación, que se detectan mediante polvo magnético o una bobina de inducción. Después de la comprobación, la pieza se desmagnetiza. Para inspeccionar piezas con este método se utilizan detectores de fallas magnéticos universales tipo MDV (Fig.18), M-217, etc.. Al inspeccionar con un detector de fallas MDV, las piezas se colocan sobre prismas 3. Luego, usando un pedal, se elevan al nivel de las piezas polares del electroimán y se presionan con el mango 5. El contacto estrecho de la pieza con las piezas polares se garantiza mediante el mecanismo de sujeción accionado por el mango. Se encienden los electroimanes y se rocía la pieza con polvo magnético (azafrán).

Arroz. 18. Detector de defectos magnético universal tipo MDV

La esencia del método ultrasónico es que cuando el ultrasonido se propaga a través de las piezas, su energía vibratoria se refleja desde la interfaz entre dos medios, por ejemplo, aire-metal en una grieta o una inclusión extraña-metal en inclusiones de escoria, etc.

Los tipos existentes de diseños de detectores de defectos ultrasónicos se basan en los principios de detección de defectos de sombra o pulso.

El método de la sombra está asociado con la aparición de un área de "sombra sonora" detrás del defecto. Con este método se controlan productos de forma simple y pequeño espesor con acceso bilateral. El método del pulso se basa en el reflejo de vibraciones ultrasónicas desde la superficie del defecto. El control mediante este método se realiza con acceso a la pieza desde un lado. Consideremos, como ejemplo, el diagrama de funcionamiento de un detector de defectos ultrasónico que funciona mediante el método de la sombra (Fig. 19). Los impulsos eléctricos cortos del generador ultrasónico se suministran a un emisor piezoeléctrico, que los convierte en vibraciones ultrasónicas. Estas vibraciones se transmiten en forma de ondas ultrasónicas a la pieza que se controla. Si no hay ningún defecto en su superficie, las ondas ultrasónicas llegan al receptor piezoeléctrico. Estas ondas, después de ser convertidas en impulsos eléctricos y amplificadas en un amplificador, son registradas por un indicador (Fig. 19, a). Si, al mover el emisor y el receptor a lo largo de la pieza de prueba, se encuentra un defecto en la trayectoria de las ondas ultrasónicas (Fig.19, b), entonces las ondas enviadas por el emisor se reflejan desde la superficie del defecto y no alcanzan El receptor. Un cambio en la posición de la flecha indicadora indica que hay un defecto en una ubicación determinada de la pieza.

La naturaleza de los defectos y métodos de control técnico de algunas piezas típicas. Las piezas típicas incluyen bloques de cilindros de motor, cigüeñales, engranajes, rodamientos de bolas, ejes estriados, bielas, etc.

Los bloques de cilindros del motor pueden tener los siguientes defectos: grietas y orificios pasantes en la superficie del bloque, fallas en los orificios roscados, rotura de espárragos, incrustaciones en la cavidad de la camisa de agua, desgaste de los cilindros del bloque, deformación del plano superior del bloque, desgaste de los orificios para los casquillos del árbol de levas, desgaste de los orificios para las camisas principales, etc.

Mediante inspección externa se pueden detectar grietas, agujeros pasantes, roscas peladas, pasadores rotos y sarro. Las grietas que no se detectan mediante una inspección externa se detectan durante una prueba de fuga hidráulica del bloque.

Los diámetros de las superficies de trabajo de las camisas se miden con un calibre indicador en planos paralelos y perpendiculares al eje del cigüeñal en un lugar correspondiente a la posición extrema del segmento del pistón, cuando el pistón está en el punto muerto superior. La cantidad de desgaste está determinada por el diámetro mayor. Con base en los datos obtenidos, se determina hasta qué tamaño de reparación se debe procesar la superficie de trabajo del revestimiento. Los orificios para los cojinetes principales y los casquillos del árbol de levas también se miden con calibres de orificios (se pueden medir con calibres micrométricos) en dos planos. La cantidad de desgaste está determinada por el diámetro mayor. La deformación del plano superior del bloque se controla con una regla utilizando una galga de espesores.

Los cigüeñales pueden presentar los siguientes defectos: flexión, desgaste de los muñones principal y de biela, roturas de rosca en los orificios, grietas y rayaduras en los muñones. Mediante inspección externa se pueden detectar roturas de hilo, grietas y rayaduras. Los diámetros de los muñones principal y de biela del cigüeñal se miden con un micrómetro en dos zonas ubicadas a 10-12 mm cerca de los filetes en dos direcciones mutuamente perpendiculares: en un plano que pasa por los ejes de los muñones de biela principal y correspondiente, y en un plano perpendicular a él. El valor del cono se define como la diferencia entre los diámetros mayor y menor del cuello, medidos en dos zonas y planos mutuamente perpendiculares. La cantidad de ovalidad se determina restando del diámetro mayor del cuello el más pequeño, medido en el mismo cinturón, pero en diferentes planos.

Con base en los resultados de la medición, se determina la cantidad de desgaste (teniendo en cuenta los valores de raspado, ovalidad y conicidad en los muñones) y luego se determina hasta qué tamaño de reparación se deben mecanizar los muñones del cigüeñal. La flexión del eje se controla mediante un indicador a lo largo del muñón medio, colocándolo con los muñones principales exteriores sobre los prismas.

Los engranajes (engranajes) pueden tener defectos: desgaste de los dientes, astillas, abolladuras, grietas o microfisuras en las superficies de los dientes. El desgaste del espesor de los dientes se controla mediante un calibre, calibres de engranajes tangenciales y ópticos y plantillas. Las mediciones se realizan a lo largo de la cuerda del círculo inicial de tres dientes ubicados en un ángulo de 120° entre sí en dos secciones. Las astillas, abolladuras, grietas o fisuras finas en las superficies de los dientes se pueden detectar mediante inspección visual con una lupa de aumento de 10x.

Los rodamientos de bolas pueden tener defectos: metal desconchado o grietas en los aros, desconchado o pelado de la superficie de rodadura, daños en las jaulas, deslustre de los aros, aumento de los juegos axiales y radiales.

Los juegos axiales y radiales se controlan mediante un dispositivo especial (Fig. 20). Otros defectos se pueden detectar mediante inspección externa utilizando una lupa de 10 aumentos.

Los ejes estriados pueden tener los siguientes defectos principales: eje doblado, desgaste de las zonas de rodamiento y desgaste de las estrías a lo ancho. La curvatura del eje se comprueba en los centros de la máquina o dispositivo a lo largo de la parte no desgastada de las estrías con un comparador. La cantidad de desgaste en las áreas de rodamiento y el desgaste en el ancho de las estrías se puede determinar mediante mediciones con micrómetros o calibres.

Arroz. 20. Determinación del juego en rodamientos de bolas:

un dispositivo para determinar los valores del juego radial; b-dispositivo para determinar los valores del juego axial; c - control de los valores del juego axial sin dispositivo

Las bielas pueden tener defectos: flexión, torsión, desgaste del orificio en la cabeza superior de la biela. La flexión y la torsión se controlan mediante un dispositivo especial. La cantidad de desgaste del orificio en la cabeza superior de la biela se determina midiendo el diámetro del orificio con un calibre indicador.

Arroz. 21. Tabla para detección de defectos de hardware.

Organización de los lugares de trabajo. Durante el control y la clasificación, los lugares de trabajo se organizan en el departamento de control y clasificación del taller de desmontaje. Es recomendable especializar los lugares de trabajo para grupos de piezas de determinados tipos. Por ejemplo, un lugar de trabajo para la detección de defectos en hardware (pernos, tuercas, arandelas, etc.), partes de cajas de cambios, motores, etc. La especialización de los lugares de trabajo permite un mejor uso de equipos, dispositivos y herramientas, facilita el trabajo de los inspectores, lo que en última instancia aumenta la productividad laboral y mejora la calidad de la detección de defectos en las piezas. Se instala una mesa o banco de trabajo en el lugar de trabajo. Los manteles se dividen en zonas: para piezas en espera de detección de defectos; para la detección de defectos de piezas; para clasificar piezas en buenas, malas y que necesitan reparación; para documentación técnica. Para controlar piezas grandes en el lugar de trabajo, se proporcionan plataformas con placas de calibración. El lugar de trabajo debe estar equipado con todos los dispositivos, aparatos y herramientas necesarios para el control. Los detectores de fallas, centros y otros dispositivos se instalan por separado en mesas-soportes. Para almacenar instrumentos y herramientas de control en el lugar de trabajo, se instalan armarios y bastidores. Para acumular y transportar piezas es necesario disponer de contenedores especiales. Como vehículos se utilizan vehículos eléctricos con plataforma elevadora o carretillas elevadoras. Para levantar piezas grandes y pesadas, el lugar de trabajo está equipado con equipos de elevación.

A Categoría: - Reparación de vehículos de carretera