Хімічний опір будівельних матеріалів залежно від їх складу та будови. Технологічні характеристики матеріалів. Хімічний опір матеріалів лихачів владислав Олександрович до х Основний хід роботи

Міністерство загальної та професійної освіти

Російської Федерації

МОСКІВСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ ІНЖЕНЕРНОЇ ЕКОЛОГІЇ

А.Г.Паршин В.С.Пахомов Д.Л.Лебедєв

Хімічний опір матеріалів та захист від корозії

Лабораторний практикум

За редакцією д-ра техн. наук О.О.Шевченка

Москва-1998

ББК35.11 Χ 46

Рецензенти:

кафедра корозії Московської державної академії нафти та газу ім. Губкіна;

канд. техн. наук А.С.Абрамов, екологічна фірма "Шанеко", Москва.

Допущено як навчальний посібник редакційно-видавничої ради Московського державного університету інженерної екології.

Паршин А.Г., Пахомов В.С, Лебедєв Д.Л.

Χ 46 Хімічний опір матеріалів та захист від корозії: Лабораторний практикум / За ред. А.А.Шевченко - М.: МДУІЕ, 1998.-80 с.; іл.8.

ISBN 5-230-11142-9

Практикум містить чотири лабораторні роботи з електрохімічної корозії та захисту металів: "Вплив структурної неоднорідності на корозію металів при відновленні іонів водню", "Корозія металів з кисневою деполяризацією", "Електродні потенціали", "Контактна корозія та катодна захист металів". Викладено основні уявлення теорії електрохімічної корозії металів та методику проведення корозійних досліджень. Призначений для студентів 3 та 4 курсів денних факультетів, які вивчають курс хімічного опору матеріалів та захисту від корозії.

ISBN 5-230-11142-9 УДК620.193 ББК 35.11

© А.Г.Паршин, В.С.Пахомов, Д.Л.Лебедєв.1998

© МДУІЕ, 1998

Передмова

Лабораторний практикум написаний відповідно до програми курсу "Хімічний опір матеріалів та захист від корозії", передбаченого навчальним планом низки спеціальностей. До практикуму увійшли роботи з електрохімічної корозії металів, які розроблені на кафедрі "Композиційні матеріали та захист від корозії".

Кожна лабораторна робота розпочинається з теоретичної частини. Розглянуто механізм, термодинаміка та кінетика корозії при катодному відновленні іонів водню, кисневої деполяризації, рівноважні та нерівноважні процеси на межі розділу метал-електроліт, теорія електродних потенціалів.

При викладі теоретичних питань використано сучасні електрохімічні уявлення про механізм та кінетику корозійних процесів.

Виконання лабораторних робіт дозволяє студентам глибше засвоїти основи вчення про корозію та захист металів, а також прищеплює навички проведення елементарних лабораторних корозійно-електрохімічних досліджень.

Ведення лабораторного журналу

1) назва та мета роботи;

2) схему встановлення;

3) таблицю з результатами дослідів та їх обробки (розрахунки, графіки);

4) висновки.

Вести журнал слід акуратно і одночасно начисто, тобто. так, як ведуть записи всіх науково-дослідних робіт та випробувань.

Схема установки має бути наочна і зрозуміла без усних пояснень.

Необхідно навести умови досвіду: випробувані матеріали, площа поверхні зразків, склад та концентрація електролітів, температура та ін.

Результати випробувань слід записувати в наперед складені таблиці, форми яких наведені в описі робіт.

Під час запису різних величин необхідно вказувати їх розмірність. Результати вимірювань, як правило, підлягають додатковій обробці – аналітичній та графічній (обчислення масового, об'ємного та глибинного показників корозії, потенціалів та ін.). У разі необхідно навести розрахункову формулу і один розрахунок повністю, тобто. з підстановкою у формулу дослідних величин, а інших аналогічних розрахунків - лише кінцеві результати.

На підставі отриманих та відповідним чином опрацьованих результатів слід зробити короткі висновки про виконану роботу. Після закінчення журнал з експериментальними даними подати на візу викладачеві.

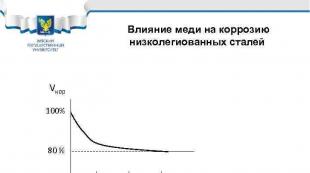

Вплив міді на корозію низьколегованих сталей Vкор 100% 80 % 0, 1 0, 2 0, 3 % Cu Приклади сталей: 10 ХСНД, 10 Г 2 С 1 Д, 10 ХДНП, 09 Г 2 Д, 18 Г 2 АФ(Д)

Вплив міді на корозію низьколегованих сталей Vкор 100% 80 % 0, 1 0, 2 0, 3 % Cu Приклади сталей: 10 ХСНД, 10 Г 2 С 1 Д, 10 ХДНП, 09 Г 2 Д, 18 Г 2 АФ(Д)

Класифікація корозійностійких сталей 1. Корозійностійкими (нержавіючими) сталями та сплавами називаються матеріали, що опираються електрохімічній корозії в електролітах. 2. Основним легуючим елементом корозійностійкого легування є хром. 3. Хром у нержавіючі сталі вводиться відповідно до правила Таммана. 4. Залежно від середовищ, у яких ці сталі застосовуються, розрізняють п'ять груп корозійностійких (нержавіючих) сталей та сплавів.

Класифікація корозійностійких сталей 1. Корозійностійкими (нержавіючими) сталями та сплавами називаються матеріали, що опираються електрохімічній корозії в електролітах. 2. Основним легуючим елементом корозійностійкого легування є хром. 3. Хром у нержавіючі сталі вводиться відповідно до правила Таммана. 4. Залежно від середовищ, у яких ці сталі застосовуються, розрізняють п'ять груп корозійностійких (нержавіючих) сталей та сплавів.

Сталі першої групи можуть працювати тільки в умовах закритої атмосфери і при підводній корозії при обов'язковому періодичному висушуванні. В умовах відкритої атмосфери та постійної підводної корозії (особливо в гарячій воді), а також підземної корозії ці сталі піддаються піттинговій корозії. До таких сталей відносяться хромисті сталі: 08 Х 13, 09 Х 13, 08 Х 17 Г (феритні), 10 Х 13, 12 Х 13 (мартенситно-феритні), 20 Х 13, 30 Х 13, 40 Х 13 (мартенситні) . А також хром-марганцеві та хром-нікелеві сталі з економним легуванням по нікелю (2 -4%) 15 Х 17 АГ 14, 10 Х 14 АГ 15, 10 Х 14 Г 14 Н 3 Т, 12 Х 17 Г 14 Н 3 , 08 Х 18 Г 8 Н 2 Т

Сталі першої групи можуть працювати тільки в умовах закритої атмосфери і при підводній корозії при обов'язковому періодичному висушуванні. В умовах відкритої атмосфери та постійної підводної корозії (особливо в гарячій воді), а також підземної корозії ці сталі піддаються піттинговій корозії. До таких сталей відносяться хромисті сталі: 08 Х 13, 09 Х 13, 08 Х 17 Г (феритні), 10 Х 13, 12 Х 13 (мартенситно-феритні), 20 Х 13, 30 Х 13, 40 Х 13 (мартенситні) . А також хром-марганцеві та хром-нікелеві сталі з економним легуванням по нікелю (2 -4%) 15 Х 17 АГ 14, 10 Х 14 АГ 15, 10 Х 14 Г 14 Н 3 Т, 12 Х 17 Г 14 Н 3 , 08 Х 18 Г 8 Н 2 Т

Друга група корозійностійких (нержавіючих) сталей застосовується в сольових середовищах при невисоких температурах, зокрема при морській корозії. Підвищена корозійна стійкість досягається додатковим економним легуванням сталей Ni (5 – 8%). Приклади: 09 Х 15 Н 8 Ю, 07 Х 16 Н 6, 08 Х 17 Н 5 М 3 (сталь використовується в сірчанокислих середовищах), 09 Х 17 Н 7 Ю 1 (сталі застосовуються в умовах морської корозії).

Друга група корозійностійких (нержавіючих) сталей застосовується в сольових середовищах при невисоких температурах, зокрема при морській корозії. Підвищена корозійна стійкість досягається додатковим економним легуванням сталей Ni (5 – 8%). Приклади: 09 Х 15 Н 8 Ю, 07 Х 16 Н 6, 08 Х 17 Н 5 М 3 (сталь використовується в сірчанокислих середовищах), 09 Х 17 Н 7 Ю 1 (сталі застосовуються в умовах морської корозії).

Стали для застосування в середовищі середньої корозійної агресивності Під середовищами із середньою корозійною агресивністю розуміють розчини солей за різних температур, а також слабкі розчини деяких кислот. Стали третьої групи – найпоширеніші нержавіючі сталі широкого застосування. Серед цих сталей можна виділити: а) сталі – замінники високонікелевих: 15 Х 25 Т, 15 Х 28, 08 Х 22 Н 6 Т, 12 Х 21 Н 5 Т. б) стали з оптимальним співвідношення хрому до нікелю (Cr: Ni = 18: 9, 18: 10): 12 Х 18 Н 9 Т і 12 Х 18 Н 10 Т, 17 Х 18 Н 9, 12 Х 18 Н 10 Б, 08 Х 18 Н 10, 12 Х 18 Н 12 Т, 08 Х 18 Н 12 Б, 06 Х 18 Н 11 і т.д.

Стали для застосування в середовищі середньої корозійної агресивності Під середовищами із середньою корозійною агресивністю розуміють розчини солей за різних температур, а також слабкі розчини деяких кислот. Стали третьої групи – найпоширеніші нержавіючі сталі широкого застосування. Серед цих сталей можна виділити: а) сталі – замінники високонікелевих: 15 Х 25 Т, 15 Х 28, 08 Х 22 Н 6 Т, 12 Х 21 Н 5 Т. б) стали з оптимальним співвідношення хрому до нікелю (Cr: Ni = 18: 9, 18: 10): 12 Х 18 Н 9 Т і 12 Х 18 Н 10 Т, 17 Х 18 Н 9, 12 Х 18 Н 10 Б, 08 Х 18 Н 10, 12 Х 18 Н 12 Т, 08 Х 18 Н 12 Б, 06 Х 18 Н 11 і т.д.

Стали для застосування в середовищах з підвищеною корозійною агресивністю Такі стали розроблялися з метою підвищення хімічного опору в гарячих розчинах Na. Cl та в розчинах кислот. Для підвищення стійкості сталей застосовується додаткове легування їх молібденом та міддю, причому у сталях цієї групи часто прагнуть зберегти аустенітну структуру, зручну в технологічному відношенні, що потребує додаткового легування сталей нікелем. У зв'язку з високим вмістом легуючих компонентів, насамперед нікелю, стали цієї групи досить дорогими. Прикладом сталей групи є: 10 Х 17 Н 13 М 2 Т 08 Х 17 Н 13 М 3 Т, 08 Х 17 Н 15 М 3 Т, 04 Х 28 МДТ, 03 Х 28 МДТ, 06 Х 28 МТ.

Стали для застосування в середовищах з підвищеною корозійною агресивністю Такі стали розроблялися з метою підвищення хімічного опору в гарячих розчинах Na. Cl та в розчинах кислот. Для підвищення стійкості сталей застосовується додаткове легування їх молібденом та міддю, причому у сталях цієї групи часто прагнуть зберегти аустенітну структуру, зручну в технологічному відношенні, що потребує додаткового легування сталей нікелем. У зв'язку з високим вмістом легуючих компонентів, насамперед нікелю, стали цієї групи досить дорогими. Прикладом сталей групи є: 10 Х 17 Н 13 М 2 Т 08 Х 17 Н 13 М 3 Т, 08 Х 17 Н 15 М 3 Т, 04 Х 28 МДТ, 03 Х 28 МДТ, 06 Х 28 МТ.

Сплави на нікелевій основі для дуже агресивних середовищ Під середовищами з дуже високою агресивністю розуміються гарячі розчини сірчаної та соляної кислот. У таких агресивних середовищах із металевих матеріалів найбільш стійкими є сплави на основі нікелю. Наприклад, сплав ХН 65 МВ стійкий при підвищеній температурі в сірчанокислих і солянокислих середовищах, концентрованої оцтової кислоти. Сплав Н 70 МФ рекомендований для використання в сірчанокислих, солянокислих розчинах, сплав більш стійкий до міжкристалітної корозії.

Сплави на нікелевій основі для дуже агресивних середовищ Під середовищами з дуже високою агресивністю розуміються гарячі розчини сірчаної та соляної кислот. У таких агресивних середовищах із металевих матеріалів найбільш стійкими є сплави на основі нікелю. Наприклад, сплав ХН 65 МВ стійкий при підвищеній температурі в сірчанокислих і солянокислих середовищах, концентрованої оцтової кислоти. Сплав Н 70 МФ рекомендований для використання в сірчанокислих, солянокислих розчинах, сплав більш стійкий до міжкристалітної корозії.

Підвищення густини бетону 4. Введення полімерних добавок 4. 1. введення невеликої кількості 0, 2 - 3% полімерних добавок у бетонну суміш (латекси, полімерні смоли); 4. 2. виготовлення бетонів на основ полімерного в'яжучого (полімеррозчини та полімербетони); Поставляється у вигляді сухої суміші та затверджувача в банках. 4. 3. просочування готових бетонів та залізобетонних виробів полімерними складами або мономерами з подальшою полімеризацією їх безпосередньо в тілі бетону (бетонополімери); 4. 4. армування бетону полімерними волокнами (отримання фібробетонів)

Підвищення густини бетону 4. Введення полімерних добавок 4. 1. введення невеликої кількості 0, 2 - 3% полімерних добавок у бетонну суміш (латекси, полімерні смоли); 4. 2. виготовлення бетонів на основ полімерного в'яжучого (полімеррозчини та полімербетони); Поставляється у вигляді сухої суміші та затверджувача в банках. 4. 3. просочування готових бетонів та залізобетонних виробів полімерними складами або мономерами з подальшою полімеризацією їх безпосередньо в тілі бетону (бетонополімери); 4. 4. армування бетону полімерними волокнами (отримання фібробетонів)

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 ЕЛЕКТРОХІМІЧНИЙ ЗАХИСТ МЕТАЛІВ ВІД КОРОЗІЇ Катодний захист полягає у зміщенні потенціалу металу кородируючою конструкції в негативну сторону за рахунок приєднання його до негативного полюса джерела струму.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 ЕЛЕКТРОХІМІЧНИЙ ЗАХИСТ МЕТАЛІВ ВІД КОРОЗІЇ Катодний захист полягає у зміщенні потенціалу металу кородируючою конструкції в негативну сторону за рахунок приєднання його до негативного полюса джерела струму.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Корозійна діаграма катодного захисту

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Корозійна діаграма катодного захисту

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 2 Протекторний захист ґрунтується на особливостях корозії двох металів у контакті. Згідно з теорією контактної корозії, при контакті позитивного металу М 2 з більш негативним М 1 потенціал металу М 2 зміщується в негативну сторону, корозія його при цьому зменшується або повністю припиняється.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 2 Протекторний захист ґрунтується на особливостях корозії двох металів у контакті. Згідно з теорією контактної корозії, при контакті позитивного металу М 2 з більш негативним М 1 потенціал металу М 2 зміщується в негативну сторону, корозія його при цьому зменшується або повністю припиняється.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Анодний захист застосовується лише для металів, схильних до пасивації у корозійному середовищі. Вона зводиться до зміщення потенціалу металу з області активного розчинення область пасивації за допомогою зовнішнього джерела струму.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Анодний захист застосовується лише для металів, схильних до пасивації у корозійному середовищі. Вона зводиться до зміщення потенціалу металу з області активного розчинення область пасивації за допомогою зовнішнього джерела струму.

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Корозійна діаграма анодного захисту

Модуль 7. Методи захисту металів від електрохімічної корозії. Лекція 7. 3 Корозійна діаграма анодного захисту